从世界钢铁产量排名看钢铁消耗(终审稿)

- 格式:docx

- 大小:259.21 KB

- 文档页数:10

2021年世界钢铁统计数据关于文中标记具体说明,请参见第27页。

数据截止时间为2021年4月30日。

序言3序言粗钢产量41950-2020年世界粗钢产量52020年主要钢铁生产公司 62019-2020年主要钢铁生产国72020年按工艺统计的粗钢产量82018-2020年连铸钢产量92017-2020年月度粗钢产量钢铁消费11钢铁产量和消费量:2010年分地区构成12钢铁产量和消费量:2020年分地区构成132016-2020年钢铁表观消费量142016-2020年人均钢铁表观消费量原料152019-2020年主要国家/地区生铁产量和消费量162016-2020年直接还原铁产量172019年主要国家/地区铁矿石产量和消费量 182020年世界各地区铁矿石贸易量192019-2020年主要国家/地区废钢贸易量202020年世界各地区废钢贸易量钢铁贸易量211975-2020年世界钢材贸易量212000-2020年世界贸易量222016-2020年世界钢铁分品种出口量232020年世界各地区钢铁贸易量242020年主要钢铁进出口国间接贸易量252000-2019年钢铁间接贸易量252019年主要间接钢铁进出口国262015-2019年钢铁实际消费量262019年人均钢铁表观和实际钢铁消费量钢铁工业既是全球经济发展的核心,也是现代社会可持续发展的核心。

尽管受到大流行的影响,但由于各地区的影响程度不同,到2020年底钢铁需求仅出现小幅收缩,这对于全球钢铁行业来说无疑是幸运的。

中国的钢铁消费量正在不断扩大,反观世界其它地区的消费量正在不断收缩。

得益于疫苗接种在各个国家的稳步推进以及全社会社交行为的改变,我们期待钢铁需求在2021年恢复正常。

我们相信疫情加速了部分关键大趋势的发展,从而导致钢铁需求发生变化。

然而,随着全球工业的数字化与自动化转型,基础设施建设,城镇化演变和能源转型的快速发展,钢铁行业应抓住产业变革带来的机遇。

2022年全球主要钢铁企业粗钢产量排名情况分析钢铁企业是指对黑色金属矿石进行开采、处理、冶炼或加工成材的工业企业。

下文是对2022年世界主要钢铁企业粗钢产量排名数据统计。

日前,国际钢铁协会(WSA)发布了《2022年世界主要钢铁企业粗钢产量排名》(300万吨以上)。

入围本次排名名单的钢铁企业共有100家,比2022年增加了9家。

新增加的这9家钢铁企业,除美国AK钢铁公司、土耳其哈巴斯集团和瑞典奥托昆普钢铁公司外,其他6家都来自中国。

入围该名单的100家钢铁企业,2022年合计粗钢产量为12.04亿吨(120403.8万吨),比2022年入围企业合计粗钢产量增加4607.7万吨,增长3.98%;入围企业2022年合计粗钢产量约占2022年世界粗钢总量的72.31%,比2022年的70.22%增加了2.19个百分点。

入围该名单的钢铁企业,其总部主要分布在亚、欧、美、非等六大洲的22个国家和地区。

详细来看(见图1),总部在亚洲地区的企业有65家,其中中国有53家、印度5家、日本4家、韩国3家;欧洲12家,其中欧盟9家(德国、卢森堡各2家),土耳其3家;独联体9家,其中俄罗斯6家、乌克兰3家;北美洲6家,其中美国5家;南美洲4家,其中巴西3家;中东2家,其中伊朗和沙特阿拉伯各1家;大洋洲1家(总部位于澳大利亚),非洲1家(总部位于埃及)。

第一梯队“巨头”有差异河钢“追逐”新日铁住金在本次排名中,位居前三甲的仍旧是安赛乐米塔尔、新日铁住金和河北钢铁集团。

更多最新钢铁企业排名分析信息请查阅发布的《2022-2022年中国钢铁企业排名行业进展分析及投资潜力讨论报告》。

安赛乐米塔尔2022年粗钢产量为9808.8万吨,占入围企业2022年合计粗钢产量的8.15%,占世界粗钢总量的5.89%;新日铁住金2022年粗钢产量为4930.0万吨,占入围企业2022年粗钢产量的4.09%,占世界粗钢总量的2.96%;河北钢铁集团2022年粗钢产量为4709.4万吨,占入围企业2022年粗钢产量的3.91%,占世界粗钢总量的2.83%。

国内外钢铁成本分析作为基础原材料,钢铁产品的价格竞争是最重要的竞争要素之一.成本是价格竞争基础.在钢铁工业技术进步史上,很多重大技术突破,例如直接还原铁、转炉炼钢、连铸、连轧、薄板坯连铸连轧、高炉喷煤等,首要动因是降低成本.“成本优先战略”过去是,今后相当长时期仍将是钢铁工业的首选经营战略.成本高低与工艺、技术和管理水平有关,它们是企业“可以改变的竞争要素”.通过成本对比分析,便于发现钢铁企业在这些方面的潜力所在,促使企业通过技术进步和改善管理,挖掘成本潜力.从长期看,工艺、技术和管理的差异将随着企业间技术和管理的交流趋于消失.长期的成本竞争力最终取决于钢铁企业所处的外部环境,如原料、能源、人力成本、资金成本及市场等.这些因素通常属于“不可改变的竞争要素”.在市场经济条件下,不可改变的竞争要素是影响生产力布局的主要因素.我国钢铁生产能力逐步向沿海、原料产地和市场广阔的地区集中,正是这种作用的体现.随着经济全球化的发展,“不可改变的竞争要素”将成为影响国际分工的重要因素.因此,开展成本竞争研究,不仅对促进企业短期内降低成本具有重要意义,而且对制定我国钢铁工业长远发展战略和提高我国钢铁企业国际竞争力水平具有重要的参考价值.表1 2004年中外钢铁产品要素成本结构比较项目中国平均比例国外平均长流程比例国外平均全部比例销售价格100100100注:表中的“长流程”为转炉钢的比例在国外钢铁企业平均水平72%之上的企业合计.表2 2004年与2003年单位要素成本变化率比较表3 2004年国外分地区要素成本第一部分单位发货量要素成本对比分析一、中外钢铁企业单位发货量要素成本比较本期成本对比的国外企业共250家,中国钢铁企业为我国主要大中型钢铁企业.由于成本核算方法的差异,我国的成本数据结构与国外厂家有所不同.为了可比起见,我们对我国的成本数据按国外的结构和口径调整为“要素成本”.2004年上半年国外钢材平均售价长流程比国内高出美元/吨,这比2003年国内外钢材综合售价之差美元/吨又有所扩大,说明国外钢材市场涨价幅度高于国内.国内2004年的原材料成本,由2003年低于国外长流程美元/吨变为高于国外美元/吨,说明国内矿价和进口铁矿石价格的上涨幅度高于国外平均涨价幅度.2004年上半年,国内钢材能源成本高于国外美元/吨,2003年下半年为美元/吨,成本差距又有所拉大,说明国内能耗情况尚未得到改善,而且涨价幅度也高于国外.税前利润发生了逆转,由2003年下半年的我国高于国外长流程美元/吨,逆转为2004年上半年国外高于我国美元/吨.说明国外钢材涨价幅度较大,而原材料和能源涨价幅度相对较小.国外企业从而一举扭转了2003年普遍微利或亏损局面,国外全部长短流程企业的情况也大致如此.我国在人力及管理费用和资本成本方面仍保持一定的优势.从国家看,2004年钢材价格最高的国家依然是美国,其次是日本、欧盟国家,由于钢材价格上涨,而钢铁成本保持比较稳定,美、日、欧钢铁行业都出现较大盈利;韩国由于在能源、人力及管理费用、资本成本方面都有一些优势,所以为税前利润最高国家.2004年中国大型企业平均税前利润处于平均偏高水平具体原因见后面“影响要素成本的主要因素分析”.从税前利润方面看,台湾中钢公司、韩国浦项公司为最高,分别达到130美元/吨和110美元/吨,中钢公司主要是原材料成本较低,浦项公司主要在能源、劳力及管理费用和资本成本方面有一定的综合优势.2004年,中国大型钢铁企业在原材料成本方面较2003年有较大增加,所以税前利润在世界主要钢铁企业中处于较低水平.二、影响要素成本的主要因素分析1、原料成本2004年初以来炼铁原料的价格暴涨是全球性的,但由于国外主要钢铁生产厂家采购铁矿石大都采取长期和约方式,一定程度上延缓了涨价的影响.从表2可以看出,国外单位发货炼中原材料成本比2003年升高%.而我国同期原材料成本却上升%.其中精矿粉采购价格暴涨起了决定性作用,也是推动钢材成本大幅度升高的主要原因之一.之所以我国钢材的原料成本没有与精矿粉采购价格同幅度上升,是由于我国自产矿石尚占消耗量的50%以上.这说明保有较大比例的自产矿石,是缓冲国际矿石价格上涨冲击的重要因素.我国与俄罗斯、南美等铁矿石资源丰富、品质优越的国家和地区相比有天然的劣势,但与北美、欧洲、日本、韩国等铁矿石基本依赖进口的产钢国和地区相比又有一定优势.北美、欧洲、中东、亚洲其他国家单位发货量中的原料成本高于我国.在表1中,国外全部包含长短流程的原料成本高于我国,其主要原因而二:一是工艺结构不同,电炉钢的原料成本所占比例明显高于转炉工艺.我国所选企业都是长流程企业,消耗的原料主要是烧结用矿粉和块粉;而国外企业转炉钢和平炉钢前苏联和印度合计占%,电炉钢占%;二是高炉入炉原料结构不同,国外企业高炉入炉原料中球团的比例近30%,球团矿外购的比例通常比较大,而我国企业入炉烧结矿占四分之三,烧结矿基本都是自产的,入炉球团比例只有%.表4 2003年世界炼钢生产结构国家地区世界美国日本欧盟15国中国转炉钢比%电炉钢比%平炉钢比%0000表5 2003年中外高炉入炉料结构烧结矿球团块矿国外企业平均%中国49家企业平均%2、能源成本我国能源成本约比国外平均数高%.2004年我国精煤采购成本为美元/吨,比上年同期上涨了%,原煤、无烟煤也都比上年同期有30%左右的上涨.与国外能源价格比较,我国炼焦煤价格与国外相比没有明显优势.但我国焦炭价格明显低于国外水平.2003年我国焦炭产量亿吨,其中出口1472万吨,出口量占世界贸易量的%.我国焦炭出口价加上海陆运费,使得国外焦炭采购成本明显高于我国.而我国企业焦炭采购价格中,有的企业属于向本集团焦化厂采购的价格,并非完全市场价,这也是焦炭采购成本较低的原因之一.总体上衡量,我国能源价格略低于国外平均数.我国整体上讲属于能源生产大国,与我国周边主要竞争对手相比,这是我国钢铁工业发展的有利因素之一.但表现在钢材成本上,我国能源成本高于国外,其主要原因是单位产品能耗较高.尽管近些年来我国钢铁企业在节能方面取得很大成效,但与国外先进产钢国之间仍存在20%左右的差距.表6 我国钢铁工业可比能耗与国际先进水平的比较单位:kg/t国家1980年1990年2000年英国783670663日本653592620德国752656602法国820687683美国868673--先进国家平均642中国12851017781差距139差距比例%3、人工成本人工成本低是我国也是其他发展中国家的一大优势,也是包括钢铁业在内的制造业由发达国家向发展中国家转移的重要原因之一.尽管我国的实物劳动生产率与发达国家存在很大的差距,不到世界先进水平的五分之一,但单位工时成本主要是人均收入水平的差距更大,约为十五至二十分之一.因此,我国吨发货量中的人力成本约为发达国家的三分之一,国外平均数的二分之一.随着我国经济发展和人民生活水平的提高,钢铁工业在劳动生产率提高的同时,人均收入也相应提高,工资收入占销售收入的比例略有下降.4、折旧从表1中的数据看,我国企业单位发货量实现收入中折旧的比例与国外企业基本相同.5、利息我国单位发货量负担利息财务费用明显低于国外,与我国利率下调、资产负债率降低及有息负债须支付利息的贷款及债券比例较小有关.表7 我国重点企业工序能耗与国际先进水平比较单位:kg/t表8 2003年人力成本的国际比较表9 中国钢铁企业人力成本情况的变化表10 中国钢铁有关负债及财务费用的变化三、产品销售盈利状况及对钢铁分布的影响盈亏状况是竞争能力强弱的直接表现,它最终会影响到钢铁生产的布局.这一关系可以从2003年全球钢铁行业盈亏分布情况及10年来世界钢铁生产布局的变化看出来.钢铁行业是资本密集型产业,这决定了它的进入和退出门坎都比较高,因此盈亏状况对布局的影响关系只能在长期内才能发挥作用.因此,虽然2004年全球钢铁行业盈利情况全面好转,主要产钢国和地区的盈利水平甚至超过了我国,但这种情况是不是暂时的现象,会不会对钢铁产业布局产生影响,还有待于进一步观察.1、部分地区和国家盈亏状况见表11表11 2003年-2004年部分地区和国家吨发货量盈亏状况单位:美元/吨2、全球1993-2003年粗钢产量变化2004年中国的粗钢产量占世界的%,比2003年又提高了个百分点.第二部分:分环节、品种、流程的运营成本和完全成本对比一、生铁成本2004年我国大中型钢铁企业铁的平均制造成本,处于国际最高水平.可以看出:2004年2003年相比,非洲、独联体、欧洲铁成本都有20%以上增幅,中东地区增幅最小,为%,而中国大陆铁成本平均增长%,为增幅最高的地区.国家炼铁成本比较中,中国处于成本最高水平.世界主要钢铁企业铁成本比较中,中国企业处于成本最高水平.二、钢坯成本1、板坯成本2004年我国板坯平均制造成本,大陆处于世界平均水平.可以看出,我国板坯成本2004年比2003年的增幅处于世界平均增幅偏高水平.2、方坯成本2004年我国大中型钢铁企业方坯平均制造成本,处于较低水平.可以看出,我国方坯成本2004年比2003年增幅,处于世界较低水平.三、扁平材成本1、热轧薄板成本2004年我国大中型钢铁企业热轧薄板平均制造成本,处于世界较低水平.可以看出,我国热轧薄板成本2004年比2003年的增幅为%,处于世界平均水平.2、冷轧薄板成本2004年我国大中型钢铁企业冷轧薄板平均制造成本,处于世界较低水平.可以看出,我国冷轧薄板成本2004年比2003年的增幅为%,与世界其它地区相比,增幅处于较高水平,仅比中东地区低.3、中厚板成本2004年我国大中型钢铁企业中厚板平均制造成本,处于世界较低水平.我国中厚板成本2004年比2003年的增幅为%,与世界其它地区相比,增幅处于较高水平,仅比独联体地区增幅低.四、长材成本1、棒材成本2004年我国大中型钢铁企业棒材平均制造成本,处于世界较低水平.我国棒材成本2004年比2003年的增幅为%,与世界其它地区相比,增幅处于较高水平,仅比中东地区和欧洲增幅低.2、线材成本2004年我国大中型钢铁企业线材平均制造成本,处于世界较低水平.我国线材成本2004年比2003年的增幅为%,与世界其它地区相比,增幅处于中等水平.3、型材成本2004年我国大中型钢铁企业型材平均制造成本,处于世界较低水平.我国型材成本2004年比2003年的增幅为%,与世界其它地区相比,增幅处于较高水平.五、长短流程成本比较1、不同流程下热轧板卷成本比较2004年美、日、欧洲的长流程成本均低于短流程,因此三地区的长流程产量占了较大比重.2、不同流程下热轧棒材成本比较三个国家地区采用短流程生产棒材均有明显的成本优势,故短流程棒材产量比例均比较高.线材、型材等长材的成本和产量结构与棒材的情况基本相同.从上述三个国家地区长短流程结构可以得出一个共同的结论:短流程生产卷板没有成本优势,而生产长材有成本优势.其原因与长短流程的合理规模及合理运输半径有关:在废钢资源比较充足的发达国家和地区,用年产钢40-50万吨的电炉生产厂生产低附加值的线材供应周边地区,具有运距短、交易成本低的优势.而用电炉工艺生产连轧卷板,需要较大的生产规模,例如CSP单流年产量约100万吨,将受到废钢原料运输半径的制约.中国钢铁工业协会财务资产部/冶金工业经济发展研究中心课题组。

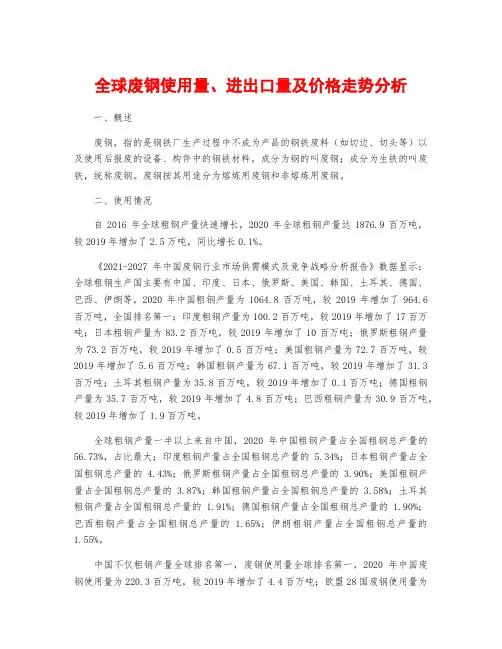

全球废钢使用量、进出口量及价格走势分析一、概述废钢,指的是钢铁厂生产过程中不成为产品的钢铁废料(如切边、切头等)以及使用后报废的设备、构件中的钢铁材料,成分为钢的叫废钢;成分为生铁的叫废铁,统称废钢。

废钢按其用途分为熔炼用废钢和非熔炼用废钢。

二、使用情况自2016年全球粗钢产量快速增长,2020年全球粗钢产量达1876.9百万吨,较2019年增加了2.5万吨,同比增长0.1%。

《2021-2027年中国废钢行业市场供需模式及竞争战略分析报告》数据显示:全球粗钢生产国主要有中国、印度、日本、俄罗斯、美国、韩国、土耳其、德国、巴西、伊朗等,2020年中国粗钢产量为1064.8百万吨,较2019年增加了964.6百万吨,全国排名第一;印度粗钢产量为100.2百万吨,较2019年增加了17百万吨;日本粗钢产量为83.2百万吨,较2019年增加了10百万吨;俄罗斯粗钢产量为73.2百万吨,较2019年增加了0.5百万吨;美国粗钢产量为72.7百万吨,较2019年增加了5.6百万吨;韩国粗钢产量为67.1百万吨,较2019年增加了31.3百万吨;土耳其粗钢产量为35.8百万吨,较2019年增加了0.1百万吨;德国粗钢产量为35.7百万吨,较2019年增加了4.8百万吨;巴西粗钢产量为30.9百万吨,较2019年增加了1.9百万吨。

全球粗钢产量一半以上来自中国,2020年中国粗钢产量占全国粗钢总产量的56.73%,占比最大;印度粗钢产量占全国粗钢总产量的 5.34%;日本粗钢产量占全国粗钢总产量的4.43%;俄罗斯粗钢产量占全国粗钢总产量的 3.90%;美国粗钢产量占全国粗钢总产量的 3.87%;韩国粗钢产量占全国粗钢总产量的 3.58%;土耳其粗钢产量占全国粗钢总产量的 1.91%;德国粗钢产量占全国粗钢总产量的 1.90%;巴西粗钢产量占全国粗钢总产量的 1.65%;伊朗粗钢产量占全国粗钢总产量的1.55%。

世界钢铁统计数据 2014目录前言 (3)安全和健康 (4)生命周期思考 (5)关于钢铁的重要信息 (6)1950-2013年全球粗钢产量 (7)2013年主要钢铁公司产量排名 (8)2012和2013年主要产钢国粗钢产量 (9)2013年全球粗钢产量按工艺统计 (10)2011-2013年全球连铸钢产量 (11)2010-2013年全球粗钢月度产量 (12)钢铁产量和消费:2003年分地区构成 (14)钢铁产量和消费:2013年分地区构成 (15)2007-2013钢铁表观消费量 (16)2007-2013年人均钢铁表观消费量 (17)2012-2013年全球生铁产量 (18)2006-2013年全球直接还原铁产量 (19)2012年全球铁矿石产量 (20)2013年全球铁矿石贸易量(分地区) (21)1975-2013年全球钢铁贸易量 (22)2000-2013年全球贸易指数 (22)2008-2013世界钢铁产品出口量 (23)2013年全球钢铁贸易量(分地区) (24)2013年主要钢铁进出口国 (25)2012-2013年废钢贸易量 (26)2013年世界各地区废钢贸易量 (27)2000年至2012年钢铁间接贸易量 (28)2012年主要的钢铁间接进出口国 (28)2006年至2012年钢铁实际消费量 (29)2012年人均钢铁表观消费量和实际消费量 (29)前言2013年,钢铁行业面临着产能过剩和原料成本提高等问题,但是钢铁需求仍然增长了3.6%。

2013年全球粗钢产量总计16.06亿吨,创下了我们行业的历史新高。

2014年的需求预测可帮助我们洞察不断变化的经济发展动力。

自2008年以来,发展中国家一直是钢铁需求的主要驱动力——并且事实上还是全球经济增长的主要驱动力,我们预计发达经济体也将为2014年和2015年的增长做出贡献,而发展中经济体的经济增速将会放缓,同时伴随着中国经济增速的放缓。

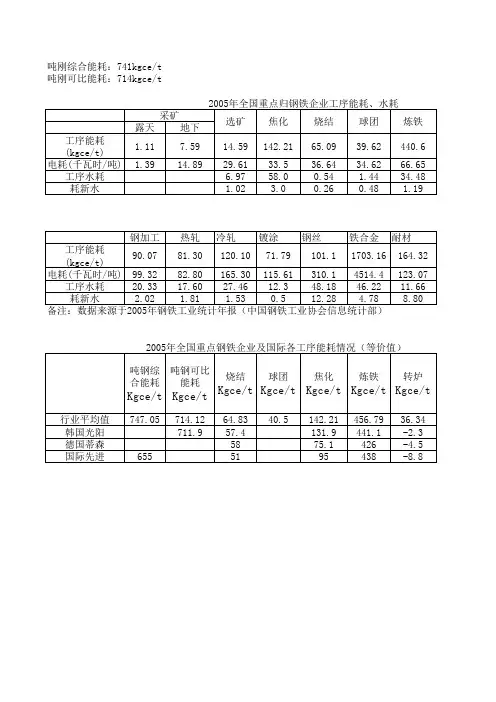

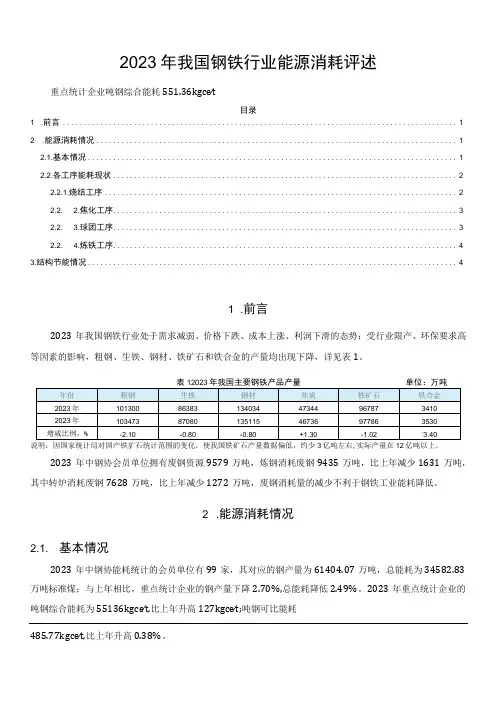

2023年我国钢铁行业能源消耗评述重点统计企业吨钢综合能耗551.36kgce∕t目录1 .前言 (1)2 .能源消耗情况 (1)2.1.基本情况 (1)2.2.各工序能耗现状 (2)2.2.1.烧结工序 (2)2.2. 2.焦化工序 (3)2.2. 3.球团工序 (3)2.2. 4.炼铁工序 (4)3.结构节能情况 (4)1 .前言2023年我国钢铁行业处于需求减弱、价格下跌、成本上涨、利润下滑的态势;受行业限产、环保要求高等因素的影响,粗钢、生铁、钢材、铁矿石和铁合金的产量均出现下降,详见表1。

说明:因国家统计局对国产铁犷石统计范围的变化,使我国铁矿石产量数据偏低,约少3亿吨左右,实际产量在12亿吨以上。

2023年中钢协会员单位拥有废钢资源9579万吨,炼钢消耗废钢9435万吨,比上年减少1631万吨,其中转炉消耗废钢7628万吨,比上年减少1272万吨,废钢消耗量的减少不利于钢铁工业能耗降低。

2 .能源消耗情况2.1. 基本情况2023年中钢协能耗统计的会员单位有99家,其对应的钢产量为61404.07万吨,总能耗为34582.83万吨标准煤;与上年相比,重点统计企业的钢产量下降2.70%,总能耗降低2.49%。

2023年重点统计企业的吨钢综合能耗为55136kgce∕t,比上年升高127kgce∕t;吨钢可比能耗485.77kgce∕t,比上年升高0.38%。

2023年其他钢铁企业的铁、钢产量比上年分别下降2.22%、5.03%,下降幅度均高于重点统计企业变化幅度,使我国钢铁产业集中度进一步升高,有利于行业结构优化、能耗降低、冶金设备大型化等发展。

2.2.各工序能耗现状表2是2023年中钢协会员单位能耗情况对比。

从表2可以看出,与上年相比,2023年中钢协会员单位的烧结、球团、焦化、高炉、转炉和钢加工工序的能耗均出现下降。

部分钢铁企业的部分指标已达到或接近国际先进水平。

特别是吨钢耗新水指标创出历史最好水平(达到2.44m3∕t),有54家企业吨钢耗新水指标出现下降,有35家企业吨钢耗新水指标低于2.0m3∕t0表2中的数据表明,各企业之间节能工作发展不平衡,生产条件和结构也不一样,企业之间的各工序能耗最高值与先进值差距较大,说明我国钢铁企业之间技术水平和装备水平差距较大,企业节能工作还有较大潜力。

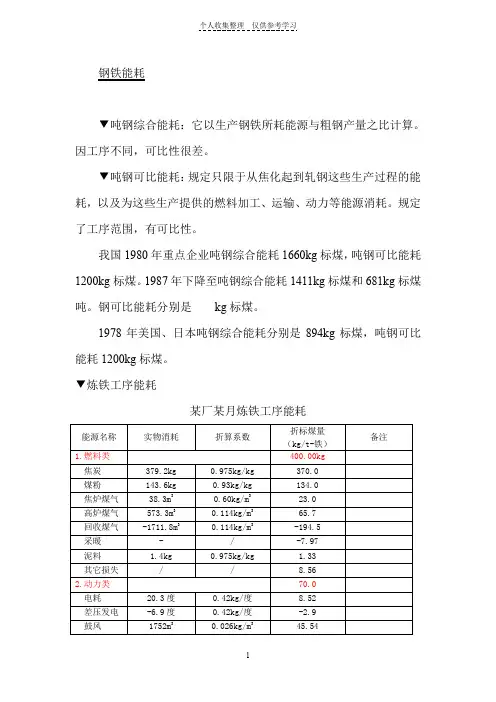

钢铁能耗▼吨钢综合能耗:它以生产钢铁所耗能源与粗钢产量之比计算。

因工序不同,可比性很差。

▼吨钢可比能耗:规定只限于从焦化起到轧钢这些生产过程的能耗,以及为这些生产提供的燃料加工、运输、动力等能源消耗。

规定了工序范围,有可比性。

我国1980年重点企业吨钢综合能耗1660kg标煤,吨钢可比能耗1200kg标煤。

1987年下降至吨钢综合能耗1411kg标煤和681kg标煤吨。

钢可比能耗分别是kg标煤。

1978年美国、日本吨钢综合能耗分别是894kg标煤,吨钢可比能耗1200kg标煤。

▼炼铁工序能耗某厂某月炼铁工序能耗!炼铁工序能耗400~500kg标煤/t-铁,大约是烧结工序能耗的7~8倍。

焦化工序能耗150~200kg标煤/t-焦。

个人收集整理仅供参考学习●钢铁企业工序能耗情况(摘自《炼铁技术通讯》2007-5王维兴)中国钢铁工业的能耗占全国总能耗的10%左右,是个能耗大户,也是排放大户。

据统计,我国钢铁工业能源结构是:煤炭70%,电力26.8%,燃料油3%,天然气0.2%。

煤炭中48%为炼焦煤和喷吹煤,22%为动力煤。

2006年重点钢铁企业工序能耗情况说明:1.电力折算系数已从0.404 kgce/度调为0.1229 kgce/度。

2.烧结和球团、转炉和电炉工序能耗占行业比例值是考虑各产品产量因素。

3.动力能耗中包括了制氧、高炉鼓风、压缩空气、蒸汽、发电、煤气管网能耗等。

4.吨钢综合能耗、可比能耗的先进与落后值只取长流程有轧钢工序的企业进行比较。

5.国际先进水平值是2004年水平。

3●高炉炉顶煤气压差发电技术(TRT)、低热值煤气燃气轮机技术(CCPP)TRT发电能力是随炉顶煤气压力而变化,一般每吨生铁可发电20~40度电。

CCPP采用加压的混合煤、空气进入燃气轮机的燃烧室燃烧并燃烧,所产生的高温高压废气进入燃气透平机组膨胀做功,燃气轮机通过减速齿轮传递到发电机组发电,该工艺的能量转化率约为45%左右,设备技术要求高。

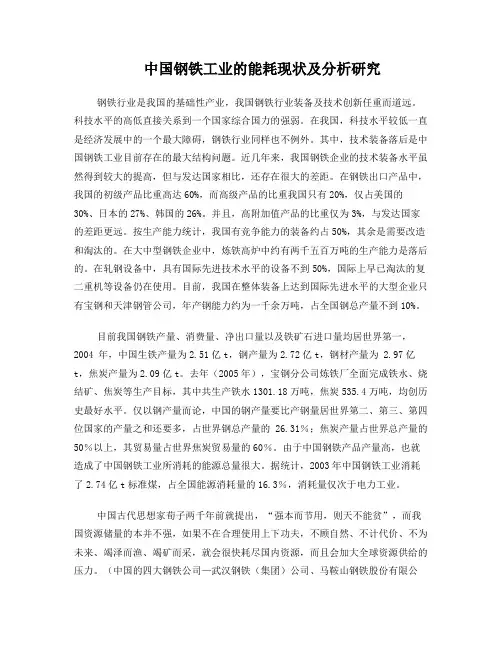

中国钢铁工业的能耗现状及分析研究钢铁行业是我国的基础性产业,我国钢铁行业装备及技术创新任重而道远。

科技水平的高低直接关系到一个国家综合国力的强弱。

在我国,科技水平较低一直是经济发展中的一个最大障碍,钢铁行业同样也不例外。

其中,技术装备落后是中国钢铁工业目前存在的最大结构问题。

近几年来,我国钢铁企业的技术装备水平虽然得到较大的提高,但与发达国家相比,还存在很大的差距。

在钢铁出口产品中,我国的初级产品比重高达60%,而高级产品的比重我国只有20%,仅占美国的30%、日本的27%、韩国的26%。

并且,高附加值产品的比重仅为3%,与发达国家的差距更远。

按生产能力统计,我国有竞争能力的装备约占50%,其余是需要改造和淘汰的。

在大中型钢铁企业中,炼铁高炉中约有两千五百万吨的生产能力是落后的。

在轧钢设备中,具有国际先进技术水平的设备不到50%,国际上早已淘汰的复二重机等设备仍在使用。

目前,我国在整体装备上达到国际先进水平的大型企业只有宝钢和天津钢管公司,年产钢能力约为一千余万吨,占全国钢总产量不到10%。

目前我国钢铁产量、消费量、净出口量以及铁矿石进口量均居世界第一,2004 年,中国生铁产量为2.51亿t,钢产量为2.72亿t,钢材产量为 2.97亿t,焦炭产量为2.09亿t。

去年(2005年),宝钢分公司炼铁厂全面完成铁水、烧结矿、焦炭等生产目标,其中共生产铁水1301.18万吨,焦炭535.4万吨,均创历史最好水平。

仅以钢产量而论,中国的钢产量要比产钢量居世界第二、第三、第四位国家的产量之和还要多,占世界钢总产量的 26.31%;焦炭产量占世界总产量的50%以上,其贸易量占世界焦炭贸易量的60%。

由于中国钢铁产品产量高,也就造成了中国钢铁工业所消耗的能源总量很大。

据统计,2003年中国钢铁工业消耗了2.74亿t标准煤,占全国能源消耗量的16.3%,消耗量仅次于电力工业。

中国古代思想家荀子两千年前就提出,“强本而节用,则天不能贫”,而我国资源储量的本并不强,如果不在合理使用上下功夫,不顾自然、不计代价、不为未来、竭泽而渔、竭矿而采,就会很快耗尽国内资源,而且会加大全球资源供给的压力。

2023年工业钢材能源消耗情况统计表一、引言2023年工业钢材能源消耗情况统计表,是对我国工业领域在使用钢材过程中所消耗的能源情况进行的详细统计。

钢材作为工业生产中不可或缺的材料之一,对能源的消耗量影响深远。

本文将从多个角度对2023年工业钢材能源消耗情况统计表进行全面评估,并据此撰写一篇有价值的文章,帮助读者全面、深入地了解工业钢材能源消耗情况。

二、能源消耗概况根据2023年工业钢材能源消耗情况统计表显示,我国工业领域在使用钢材过程中的能源消耗呈现出逐年增长的趋势。

工业生产对于大量的电力、燃气等能源的需求,直接影响着能源消耗的情况。

在2023年,工业钢材能源消耗总量较前一年有所增长,这也表明工业生产对能源的需求持续增长。

三、能源消耗分析1. 电力消耗根据统计表显示,2023年工业钢材生产中电力消耗量较2019年有显著增长。

这说明随着技术的不断进步和工业化水平的提升,工业生产对电力的需求逐年增加。

2. 燃气消耗除了电力消耗外,统计表还显示2023年工业钢材生产中燃气消耗量也有所增加。

这意味着工业生产过程中对燃气的需求与日俱增,这也直接影响着能源的消耗情况。

3. 能源消耗结构在2023年工业钢材能源消耗情况统计中,可以进一步分析得知,电力消耗在能源消耗结构中占比较大,而燃气消耗次之。

这说明在工业钢材生产中,对电力和燃气这两种能源的依赖性较大。

四、对2023年工业钢材能源消耗情况的个人观点和理解作为我的文章写手,对于2023年工业钢材能源消耗情况,我认为在工业钢材生产中,随着工业化水平的不断提升和技术的不断进步,对电力和燃气的需求也随之增加。

应该加大科技创新力度,推广节能技术和设备,降低工业生产对能源的消耗,从而实现可持续发展。

五、总结和回顾通过本文对2023年工业钢材能源消耗情况统计表的全面评估,可以看出工业领域在使用钢材过程中的能源消耗呈现出逐年增长的趋势。

电力消耗和燃气消耗是其主要消耗的能源类型,并且对电力的需求呈现出较大的依赖性。

2023年工业钢材能源消耗情况统计表2023年工业钢材能源消耗情况统计表一、引言2023年工业钢材能源消耗情况统计表是一份关于工业生产中钢材消耗能源情况的重要统计数据。

钢材作为工业生产的核心原材料之一,其能源消耗情况直接关系到工业生产的效率和环境影响。

本文将从多个角度对这份统计表进行深度分析,探讨其对工业生产和环境保护的意义。

我将按照从简到繁的结构,让你更清晰地理解这份统计表所蕴含的深刻含义。

二、总体情况根据2023年工业钢材能源消耗情况统计表显示,全年工业生产中钢材的能源消耗总量为XXX吨标准煤。

这一数字较上一年略有增加,主要是由于工业生产规模的扩大和钢材需求量的增加所致。

工业钢材的生产与消费对能源资源的消耗和环境负荷都有着重要影响。

三、能源结构钢材生产过程中的能源消耗主要包括电力、煤炭、天然气等。

根据统计表显示,电力是工业生产中钢材能源消耗的主要来源,占比达到XX%,其次是煤炭和天然气。

这种能源结构的特点是值得关注的,因为不同能源的利用对环境影响和资源消耗都有所不同。

在未来的工业生产中,应该更加注重提高电力等清洁能源在钢材生产中的比重。

四、环境影响工业生产中钢材能源消耗带来的环境问题也是需要重视的。

钢材生产的能源消耗会导致大量的二氧化碳等温室气体排放,加剧全球气候变化的风险。

煤炭等化石能源的使用也会导致大气污染和水土流失等问题。

在工业生产中,应该加大环保投入,推动清洁生产和绿色发展。

五、个人观点对于2023年工业钢材能源消耗情况统计表所反映的情况,我认为应该更加重视工业生产中的能源消耗和环境影响。

政府和企业应该加强合作,推动钢材生产方式的升级,提高能源利用效率,减少环境污染。

也需要加大对清洁能源的发展和利用,使工业生产更加环保、可持续。

六、总结通过分析2023年工业钢材能源消耗情况统计表,我们可以看到工业生产中钢材的能源消耗情况对于环境和资源都有着重要影响。

未来的工业生产中,应该注重提高能源利用效率,推动清洁生产和绿色发展。

【数据】2020年中国钢铁市场及世界钢铁产量数据年报钢铁⼯业是国民经济的重要基础产业,是国之基⽯。

新中国成⽴70年来,我国钢铁⼯业实现了从⼩到⼤、从弱渐强的历史性转变,成为世界钢铁⽣产和出⼝第⼀⼤国,为推动我国⼯业化、现代化进程作出了重⼤贡献。

1949-1957年中国钢铁⼯业进⼊初步发展时期,1958-1977年中国钢铁⼯业进⼊曲折发展时期,1978-1992年中国钢铁⼯业进⼊体制调整与快速发展时期,1993-2018年中国钢铁⼯业进⼊市场体制下的收敛增长时期。

钢铁(铁碳合⾦)⼀般指铁碳合⾦。

铁碳合⾦,是以铁和碳为组元的⼆元合⾦。

铁基材料中应⽤最多的⼀类——碳钢和铸铁,就是⼀种⼯业铁碳合⾦材料。

钢铁材料适⽤范围⼴阔的原因,⾸先在于可⽤的成分跨度⼤,从近于⽆碳的⼯业纯铁到含碳4%左右的铸铁,在此范围内合⾦的相结构和微观组织都发⽣很⼤的变化;另外,还在于可采⽤各种热加⼯⼯艺,尤其⾦属热处理技术,⼤幅度地改变某⼀成分合⾦的组织和性能。

01国家统计局数据显⽰,2020年1-12⽉全国粗钢产量为78159.3万吨,累计增长4.5%。

据中国钢铁⼯业协会发布数据显⽰,2020年,重点统计钢铁企业销售收⼊47033亿元,同⽐增长10.86%,实现利税3083亿元,同⽐增长7%;利润总额2074亿元,同⽐增长6.59%。

2020年12⽉末,重点统计钢铁企业资产负债率62.27%,同⽐下降0.18个百分点。

2020年1-12⽉份全国钢材产量累计为132489.2万吨,累计增长7.7%。

全国粗钢产量前⼗省市分别是河北省、江苏省、⼭东省、辽宁省、⼭西省、安徽省、湖北省、河南省、⼴东省、内蒙古。

其中,2020年1-12⽉河北省粗钢产量排名第⼀,累计产量为24976.95万吨。

2020年1-12⽉全国⽣铁累计产量88752.4万吨,累计增长4.3%。

2020年1-12⽉份全国钢材产量累计为132489.2万吨,累计增长7.7%。

从用钢行业消费看钢材长期消费趋势随着中国经济从方案经济走向市场经济、从短缺走向过剩、从封闭走向开放,钢铁市场已由过去的生产拉动型转变为市场拉动型。

经济增长是供应与需求共同作用的结果。

短缺经济时,经济增长主要由生产力量打算;过剩经济时,市场需求则为主要冲突。

20世纪90年月后,打算国内经济增长的主要因素由生产力量转为市场需求。

1996年中国钢产量突破一亿吨,今年钢产量会突破两亿吨。

1996年到2022年的6年间,钢材实际消费增长102.3%,同期GDP增长50.8%(其中与钢材消费亲密的其次产业增长576%),固定资产投资增长88.1%(其中与钢材消费亲密相关的房地产投资增长140.5%)。

可见,经济进展拉动了钢铁进展,钢铁进展也支持了经济的增长。

中国的钢产量从一亿吨到两亿吨,的的确确是市场拉动的结果,是经济进展的必定。

这是大家回顾钢铁工业从一亿吨钢走到二亿吨钢的历程,不难得出的结论。

2022年以来,钢铁行业保持持续高速增长,与上年同期相比增长率保持在17%-20%之间,但是拉动钢铁工业进展的固定资产投资增长率(不含城乡集体和个人)高达24.1%-32.8%,比钢铁行业高出7-12个百分点。

2022年消失了汽车、房地产、城市基础设施建设和日常消费品等一批高增长行业,市场需求拉动了钢铁生产。

没有房地产、汽车等一批高增长产业需求的拉动,就没有这一轮钢铁行业的快速进展。

2022年钢材产量比2022年增长了18.9%,这是很快的增长速度,但与拉动钢铁的高增长产业相比就显得"低"了,汽车产量的年增长率为38.5%,房地产投资额增长21.9%,空调产量增长30%。

我们回顾一下西方的经济进展史,不难发觉经济增长过程中会相继消失一轮又一轮的高增长产业群,尤其是汽车和房地产,当汽车走进西方国家的家庭和房地产兴起时,带来了西方几十年的经济持续进展,所以千万不要小看了汽车和房地产对经济增长的拉动。

从2022年开头,我国经济增长速度加快。

分析:2022年度钢材消费量预测明年我国钢材消费量有望达6.5亿吨2022年我国钢铁产量和消费量连续增长,全年钢材消费量约为6.1亿吨。

冶金工业规划讨论院估计,2022年我国钢材消费量将达到6.46亿吨。

其中,建筑行业钢材需求量为3.5亿吨,占比为54.2%。

由于全球经济增速放缓,下游用钢行业将来前进的步伐也有所放慢,部分行业钢材消费劲度回落。

业内估计,2022年建筑用钢仍将保持增长,但铁路、机械等行业钢材消费强度将下降。

随着政策对二级钢筋的限制逐步推动,以及船舶大型化等行业进展的需要,高强度钢应用比例将得到提高。

建筑用钢保持增长冶金工业规划讨论院估计,2022年我国钢材消费量为6.10亿吨。

其中,建筑行业3.36亿吨,占比为55.1%;机械行业为1.18亿吨,占比约19.3%;汽车行业4000万吨,占比6.6%;造船行业2200万吨,占比3.6%。

估计2022年,我国钢材消费量将达到6.46亿吨。

其中,建筑行业3.50亿吨,占比约54.2%;机械、造船、汽车行业的钢材消费量分别为1.28亿吨、2200万吨和4400万吨。

可以看到,建筑行业依旧是将来的用钢大户。

根据钢材消费的主要领域划分,建筑行业分为房屋建设、铁路、大路和港口、矿山、城市基础设施等。

2022年,我国房屋建筑用钢保持增长,钢材消费量达到2.1亿吨。

从钢材消费品种看,在国家各部门的大力引导以及建筑企业降低钢材消耗和提高建筑平安性的要求下,高强度钢筋消费量保持大幅增长趋势。

在房地产限购政策影响下,2022年开发商面临高库存以及更大的债务偿付压力,商品房销售量和开工面积增幅将连续放缓,但保障房新开工700万套,因此房地产施工面积和竣工面积仍会保持增长,但不会消失前几年大幅增长的局面。

业内猜测,2022年房屋建设用钢将达到2.15亿吨。

目前我国已明确提出淘汰二级螺纹钢筋,推广采纳三级及以上强度钢筋。

2022年是政策实施的其次年,对钢铁企业生产二级钢筋将实行限制措施。

世界钢铁业协会建筑领域耗钢比例一、引言世界钢铁业协会一直以来都是全球钢铁生产和应用的权威组织,其数据和报告对于了解钢铁行业的发展趋势和市场需求有着重要意义。

而建筑行业作为钢铁的主要消费领域之一,其耗钢比例更是需要我们深入了解和关注。

二、建筑领域的耗钢比例1. 建筑业对钢铁的需求量建筑业一直是钢铁消费量最大的领域之一,从各类建筑结构到建筑设施的维护保养,钢铁产品的应用无处不在。

按照世界钢铁协会的数据显示,建筑业对钢铁的需求量一直占据着全球钢铁消费的相当比例,这表明建筑领域的耗钢比例一直处于一个较高的水平。

2. 建筑结构对钢铁的需求在建筑业中,建筑结构是对于钢铁需求的主要部分之一。

高层建筑、大型桥梁、基础设施等都需要大量的钢铁材料来支撑和维护其稳定性和安全性。

建筑结构对钢铁的需求量一直是建筑领域耗钢比例的重要组成部分。

3. 建筑领域钢铁的新应用随着科技的发展和创新,建筑领域对于钢铁材料的需求也在不断发生改变。

新型的钢结构、钢材混凝土、耐腐蚀钢等新材料在建筑中的应用也在不断增加,这也对建筑领域的耗钢比例带来了新的影响和变化。

三、个人观点和理解从世界钢铁业协会提供的数据和报告来看,建筑领域的耗钢比例无疑是一个重要的指标,它不仅反映了建筑业对钢铁产品的需求量,也反映了建筑行业的发展趋势和变化。

而我个人认为,在建筑领域的耗钢比例中,需要我们更加关注的是如何推动建筑行业向着更加节能环保、安全耐久的方向发展,通过科技创新来降低建筑结构对钢铁的需求量,同时推动新型钢材在建筑中的应用,从而提高建筑领域的钢铁利用率和资源利用效率。

四、总结与回顾通过对世界钢铁业协会提供的数据和报告进行全面评估,我们对于建筑领域的耗钢比例有了更深入的了解。

建筑业对钢铁的需求量一直占据着全球钢铁消费的相当比例,而建筑结构对钢铁的需求更是建筑领域耗钢比例的重要组成部分。

通过科技创新的推动,我相信建筑领域的耗钢比例将会得到更加有效的控制和利用,为建筑行业的可持续发展和资源利用效率的提高做出更多贡献。

从世界钢铁产量排名看

钢铁消耗

公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

现代钢铁工业始建于19世纪初期,至今已有百年历史。

但直到第二次世界大战前,钢铁工业发展缓慢,产量有限,生产国不多,且分布十分集中。

1937年总产量1.1亿吨,多分布在大西洋北部沿岸地区,美国和西欧共占总产量的3/4,再加上原苏联则达87.5 %。

这是战前世界三大钢铁生产地区。

其形成的主要因素:西欧是资本主义工业化的源地,开发较早;美国起步迟,但发展迅速;苏联十月革命后,由于经济发展与国防的需要,大大加快了钢铁工业的发展。

各国丰富的煤铁资源,有利的经济技术和方便的运输条件都给各国钢铁工业发展提供了物质基础。

战后,特别是50年代以来,世界钢铁工业迅猛地发展,产量倍增,钢铁工业地域结构也随之发生变化。

50~60年代是世界钢铁产量迅猛发展时期。

1950年只产1.89亿吨,而1968、1972、1974年分别超过5亿吨、6亿吨、7亿吨,到1979年达7.4亿吨,其间净增5.5亿多吨,年平均增长1900万吨。

同期,年产1000万吨以上的国家由4个增加到16个,并出现了设备能力超过1亿吨的国家。

进入80年代,世界性经济危机造成市场萎缩,能源供给紧张,发达国家产业结构的大调整等等,致使钢铁工业开工不足,产量停滞或下降。

产量维持在6.7~9亿吨。

从50年代中期开始,日本钢铁工业发展极为迅速,先后超过法国、英国、原联邦德国,到1980年超过美国跃居世界第二位。

同期,原苏联大力发展钢铁工业,于1971年超过美国,登上“冠军”宝座。

进入70年代后,亚非拉发展中国家钢铁工业日益壮大,产量成倍增长。

亚洲的中国、印度、朝鲜发展迅速,特别是中国1982年超过原联邦德国成为世

界第四钢铁生产大国,1990年生产6400多万吨。

拉美的巴西年产2600多万吨,居第6位。

阿根廷、墨西哥产量增长也较快。

过去非洲除南非外,几乎是空白,此后埃及、阿尔及利亚都有发展。

战后以来新建的钢铁企业多向沿海、河、湖布局。

全世界大型厂的3/5在沿海分布,其中半数以上是50年代后建成的,这成为带有普遍性的特征。

如法国的福斯、敦刻尔克,德国的不来梅,意大利的塔兰托,美国的雀点厂,中国的宝钢,特别是日本大型钢铁厂几乎全部建在沿海地区。

德国鲁尔区经过调整,钢铁工业逐渐向莱茵河畔集中。

尽管各地区钢铁工业发展条件有差异,但都是受经济发展水平制约,这些大都是经济发达地区。

1900—1990钢产量数据(美、德、英、法、日、俄、中)

国际钢铁协会(IISI)公布的统计数据显示,2008年全球67个主要产钢国家和地区粗钢总产量为13.297亿吨,同比下降1.2%,产量连续第二年超过13亿吨。

欧盟、北美、南美和独联体等主要产钢国和地区粗钢产量均有所下降,但中东及亚洲特别是中国钢产量有所提高,其中中国钢产量为5.02亿吨,同比增长2.6%,较2002年的2.22亿吨增加1倍多。

2008年,亚洲粗钢产量为7.7亿吨,同比增长1.9%,占世界总产量的58%;其中,韩国和印度钢产量同比分别增长3.8%和3.7%;日本1.18亿吨,同比下降1.2%。

欧盟27国钢产量为1.99亿吨,同比下降5.3%。

德国、意大利和法国等主要产钢国产量均有所下降。

北美钢产量同比下降5.5%;美国生产粗钢9100万吨,同比下降6.8%。

独联体钢产量同比下降8.1%。

其中,俄罗斯钢产量6900万吨,同比下降

5.4%;乌克兰3700万吨,同比下降13.1%。

中国钢铁产量连续12年保持世界第一,并且遥遥领先于其他国家。

中国钢铁产量比排名2-8位的日本、美国、俄罗斯、印度、韩国、德国、乌克兰等七个国家的总和还多!2007年中国净出口钢铁5488万吨,相当于印度全国的钢铁产量。

2008年钢产量世界前18名

2008年中国大中型钢铁生产企业实现产品销售收入近两万亿元人民币,同比增长近三分之一,中国钢铁行业发展处于历史最好水平,企业生产经营效益提高。

1950-2007年新中国历年钢产量数据

2008年中国钢铁企业粗钢产量排名

钢产量的迅速增长,一方面是由于矿石支撑中国钢铁工业的发展,还有中国的企业扩大生产能力。

另外也可以看到,以宝钢、鞍山钢铁公司、武汉钢铁公司,这些公司的生产技术和生产工艺发生了变化,通过引进技术和对引进技术的消化,使中国大型钢铁企业吨钢的综合能耗已经基本上接近国际先进水平,国际上每吨钢消耗的综合能源标准煤是645公斤,而中国大型的和特大型的钢铁企业的吨钢综合能耗是680公斤,接近了国际先进水平。

中国的钢铁工业产量迅速增长,能耗、钢材结构也发生了变化。

中国钢铁产量一直伴随着中国经济高速增长。

1980年,中国粗钢产量仅为3712万吨,分别是日本和美国的1/3和1/3略强。

然而,30年后的今天,中国钢铁工业已成为世界巨人,无人能及。

与此同时,日本与美国的粗钢产量仍将分别为1.2亿吨和1亿吨左右,中国已是日本和美国的5倍左右。

如果说,石油是工业化的血液,那么,可以说,钢铁是工业化的脊梁!大多数人认可中国目前正处于工业化中期阶段,何时步入“后工业

化时代”,将是中国钢铁产业发展的分水岭!

中国钢材消费增长主要是由国内需求支撑,特别是建筑业。

从建

筑、机械、汽车、造船、铁道、石油、家电、集装箱等八大用钢行业来看,建筑用钢是最大的钢材消费行业,以总建筑规模每年20亿平方米左右,按平均直接消耗钢材每平方米 50公斤计,每年需要钢材1亿吨。

其次是机械,这八大行业用钢消费量基本占全国钢材消费量的70%以上。

八大行

业2005年应用钢材2.13亿吨,2010年需用钢材2.61亿吨。

全国主要行业钢铁消耗量

国产轿车几乎都使用了国产汽车钢板;国产钢材可以满足铁道用钢需求;国产建筑用钢可与世界先进水平媲美。

东部地区是全国钢材最大消费地区。

东部地区建筑业使用钢材的消

费量,比中部和西部地区的总和还要多20个百分点。

我国房屋建筑分为两大类,即民用建筑与工业建筑,民用建筑则又分为居住建筑及公共建筑。

目前,每年新建建筑面积大约20亿平方米。

目前每年在城市要新增 8亿平方米至9亿平方米的住宅建筑和公共建筑。

2007年北京市各类房屋的开复工面积突破 1亿平方米,这在中国建筑史乃至世界建筑史上都是空前的,创造了新的世界纪录,到2010年,北京市民用建筑总量达到近6.08亿平方米。

中国每年大约有20亿平方米的建筑总量,接近全球年建筑总量的一半,全世界一半的建筑机械都在中国的各大工地上忙碌。

从 2000年到 2015年是我国民用建筑发展“鼎盛期”的中后期,到2015年民用建筑保有量的一半是2000年以后新建的。

此外,既有建筑量也相当巨大,我国现有建筑总面积400多亿平方米,预计到2020年还将新增建筑面积约300亿平方米。

以每幢建筑物的建筑面积为 1万平方米计算,相当于还要再建造300万幢建筑物。