超声波焊接线结构设计-基本型.阶梯型

- 格式:pdf

- 大小:1.94 MB

- 文档页数:22

超声波焊接线设计标准一、概述超声波焊接是一种高效、环保的连接工艺,广泛应用于塑料、金属、陶瓷等材料的连接。

本文旨在提供超声波焊接线设计的基本标准,帮助工程师和设计师在产品开发中更好地应用超声波焊接技术。

二、设计标准1. 材料选择:选择适合超声波焊接的材料是关键。

一般来说,高分子材料如塑料、橡胶等较易焊接,而金属、陶瓷等硬质材料则较难焊接。

2. 结构设计:超声波焊接线的结构设计应遵循简单、稳定的原则。

避免有过多的转折、弯曲等复杂结构,以减少能量的损失和焊接不良的风险。

3. 声学匹配:在超声波焊接过程中,声学匹配是影响焊接效果的重要因素。

声学匹配包括声阻抗、声速等参数的匹配,确保超声波在焊接线中传播时能量损失最小。

4. 焊接参数设置:正确设置焊接参数是保证焊接质量的关键。

包括超声波频率、振幅、功率、焊接时间等参数,应根据材料类型和厚度等因素进行合理设置。

5. 焊接质量检测:为确保焊接质量,应在生产过程中定期对焊接线进行检查和测试。

可以采用目视检查、破坏性试验等方法,以确保产品的可靠性。

6. 安全性考虑:超声波焊接过程中会产生高频振动和高温,因此设计时应考虑安全性,包括设备固定、防护措施等。

7. 生产效率:设计超声波焊接线时,应考虑生产效率。

选择合适的设备型号和配置,以提高生产效率。

8. 维护与保养:为确保超声波焊接线的长期稳定运行,应定期对设备进行维护和保养。

包括检查紧固件、更换易损件、清洁设备等。

9. 环境适应性:考虑到生产环境可能存在的温差、湿度等因素,设计时应选择适应性强、耐用的设备及部件。

10. 经济性:在满足生产需求的前提下,应考虑设备的经济性。

选择性价比高的设备型号和配置,以降低生产成本。

三、总结超声波焊接线的设计标准是确保焊接质量和生产效率的关键因素。

在设计过程中,应充分考虑材料选择、结构设计、声学匹配、焊接参数设置、质量检测、安全性、生产效率、维护保养、环境适应性和经济性等方面的要求,以确保设计的有效性。

基于超声振动加工的阶梯形变幅杆焊头设计与性能分析刘兵华1 席燕辉2(1.延锋汽车饰件系统(长沙)有限公司 湖南长沙 410000;2.长沙理工大学 湖南长沙 410114)摘要: 超声变幅杆是超声振动复合加工工艺中超声振动系统的重要部件,在塑料超声波焊接加工中,常常把变幅杆与焊接工具设计在一起,即业内通俗说的超声波变幅杆焊头。

该文结合实际应用情况,通过理论计算得到阶梯形变幅杆焊头的几何模型,并基于Ansys Workbench 分析软件对阶梯形变幅杆焊头进行模态分析和谐响应分析,获得了阶梯形变幅杆放大系数、截面突变处的过渡圆弧与最大应力的变化规律,为阶梯形复合变幅杆焊头的设计提供了参考,优化设计的阶梯形变幅杆焊头工作性能得到大幅度提升。

关键词: 阶梯形 变幅杆焊头 有限元 模态分析中图分类号: TG663文献标识码: A文章编号: 1672-3791(2023)10-0071-05Design and Performance Analysis of the Stepped Horn WeldingHead Based on Ultrasonic Vibration MachiningLIU Binghua 1 XI Yanhui 2(1.Yanfeng Automotive Trim Systems (Changsha) Co., Ltd., Changsha, Huhan Province, 410000 China;2.Changsha University of Science and Technology, Changsha, Hunan Province, 410114 China)Abstract: The ultrasonic horn is an important part of the ultrasonic vibration system in the ultrasonic vibration composite processing technology. In the plastic ultrasonic welding process, the horn and welding tools are often de‐signed together, and that is commonly known as the ultrasonic horn welding head. Combined with the actual ap‐plication situation, this paper obtains the geometric model of the stepped horn welding head through theoretical calculation, conducts the modal analysis and harmonious response analysis of the stepped horn welding head based on Ansys Workbench analysis software, and obtains the variation law of the amplification coefficient, transition arc at the abrupt change of cross-section and maximum stress of the stepped horn, which provides reference for the design of the stepped horn welding head. The working performance of the stepped horn welding head that is optimally designed has been greatly improved.Key Words: Stepped; Horn welding head; Finite element; Modal analysis超声振动加工是一种重要的特种加工技术,其中超声振动系统是超声加工的核心部分,由换能器、变幅杆、工具等构成。

超声波焊接的塑件设计规范集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]超声波焊接的塑件设计规范一. 超声波设计准则:1.两熔接面的最初接触面积必须减少以减少溢胶发生.2.提供一种能使两接触面相互对位的方式,可采用插针,插孔,阶梯或沟槽.3.整个熔接面必须均匀一致与紧密接触,尽可能保持在同一平面.4.美工线:设计特性使熔接完毕后接口四周将出现0.25至0.64mm之空隙,因为工件与工件之间的变形不易被发现.5.避免直角转角设计,为了增加熔接强度建议咬花面设计.二. 熔接面有熔接线和剪切两种主要设计类型.导熔线:是在两熔接面之一上形成一条三角形凸出的材料,导熔线的基本作用是聚集能量并且迅速把要熔接的一面熔解,导熔线能够快速溶解到最高的熔接强度.导熔线必须愈尖愈好,当熔接低温度熔解的塑料,导熔线高度不可低于0.25mm,若熔接半结晶型或高熔解温度的塑料时,导熔线高度不可低于0.5mm.(一)基本导熔线设计观念可以运用在平头熔接面以外的熔接面设计上去以取得额外的优点.1.阶梯式导熔线:主要用语外观件上需要精确对位与不溢胶上的设计.注意这种设计的壁厚要求最小尺寸为2mm.2.沟槽式导熔线:主要是能从里外两面防止溢胶并且可能提供对位功能,提升高度的熔合使熔接面积增加而提升熔接强度的设计,注意这况设计的壁厚要求最小尺寸为2mm.3.十字交叉式导熔线:是一导熔线使它们相互呈垂直交叉,能缩短熔接时间及降低熔接时所消耗的功率,且并不影响熔接强度,但是会产生高低断差以及溢胶.4.连续沟齿状导熔线:若取得完全密合的熔接效果,建议一方的导熔线设计采用连续沟齿状.此款设计将产生大量的溢胶.5.垂直与墙壁式导熔线:适用于增加抗撕裂与减少溢胶,这种设计仅适用于只需要结构性的熔接而已.6.间断的导熔线:可以减少熔接面积因此降低能量或所需的功率层级,这种设计只能用非要求高强度的结构性熔接而已.7.凿子型导熔线:壁厚不到1.524mm时可以采用,适用于薄壁以及小的工件的塑件上使用,但是熔接强度将会减弱.8.特殊熔接面设计:使用于以防水为优先考虑的设计上,使较难熔接的塑料或外型不规则之塑件达到紧密接合,借用弹性油封来帮助防水的功能.(二)剪切式熔接面设计:剪切式熔接面的熔接过程是,首先熔化开始接触的小面积材料,然后沿着壁面继续垂直向下而有控制的引入下工件里头去.塑料在相对很狭窄的温度变化范围内迅速从固态变为液态再变回固态.下工件的四周壁的高度必须高至接口位置,内壁必须与工件外部型体完全吻合.1.形状复杂或者有直角的转角的就不宜采用剪切式的熔接设计.2.适合高强度的结构性或水气密的熔接.3.熔接需要有坚固的侧边壁支持以避免熔接时的变形.注意:若熔接深度要求超过壁的接触壁,建议熔接深度为壁厚的1.25倍.三近场与远场熔接的对比:近场熔接指的是熔接面积距离焊头接触位置在6.356mm以内;大于6.356mm的距离则为远场熔接.因此在设计塑胶产品的过程当中应考虑到是否有足够的能量传导熔接面.四薄膜效应:在平的圆形的,壁较薄的位置最为常出现塑件烧穿现象,通过采取以下的措施可以克服这种现象.1.减少熔接时间.2.改变振幅.3.采用振幅剖析.4.在焊头上设计调节活塞.5.增加壁厚.6.塑件在其部位使用内部支撑筋.7.使用其他频率.五.焊头接触与放置位置:焊头或塑件的表面也可以在熔接区域凸起以增进接触的效能.注意:焊头与工件的接触面必须大于熔接区域的总面积,否则将有可能导致表面伤痕.。

超声波焊接线设计标准一、引言超声波焊接线作为工业生产中常见的焊接设备,其设计标准对于设备的稳定性、安全性和生产效率至关重要。

本标准旨在规范超声波焊接线的设计要求,以确保设备在使用过程中能够满足相关的安全和质量要求。

二、标准适用范围本标准适用于生产厂家设计制造的超声波焊接线,旨在规定其结构、性能、安全等方面的要求。

三、术语和定义1. 超声波焊接线:利用超声波振动产生热量,实现材料的焊接的设备。

2. 控制系统:指超声波焊接线的自动控制系统,用于控制焊接参数、监测设备状态等。

3. 脉冲功率:焊接过程中超声波振动产生的功率。

4. 工作台面积:焊接线工作台的有效焊接面积。

四、设计要求1. 结构设计1.1 确保超声波焊接线的结构设计符合相关机械设计标准,具有足够的稳定性和承载能力。

1.2 设备应采用模块化设计,易于维护和更换零部件。

1.3 为确保操作人员的安全,设备应具有防护装置,避免操作人员接触运动部件和高温部件。

2. 功能设计2.1 控制系统应具备稳定可靠的功能,能够实现焊接参数的准确控制和自动监测。

2.2 设备应具备自动化功能,能够实现自动开启、关闭、调节焊接参数等操作。

2.3 设备应具备故障诊断功能,能够对设备状态进行实时监测,并在出现故障时自动停机。

3. 焊接性能3.1 设备应具备稳定的脉冲功率输出,能够满足不同材料的焊接要求。

3.2 工作台面积应根据生产需要设计,确保能够容纳相应的工件进行焊接。

五、质量要求1. 设备应符合相关国家标准和法规的要求,具有合格的检测报告。

2. 设备应具有完整的生产和质量记录,确保生产过程的可追溯性和可控制性。

3. 在出厂前,设备应经过严格的性能测试和质量检验,确保设备的正常运行和使用寿命。

六、安全要求1. 设备应设置标识,清晰明确地标注相关的安全警示信息。

2. 设备应采用可靠的安全保护装置,避免因操作不当或设备故障导致的意外伤害。

3. 设备应符合相关的电气安全标准,保证设备在电气方面的安全性。

【设计规范】塑胶件超声波焊接介绍及相关结构设计1.前⾔:超声波焊接结构和结构设计的多⽅⾯有关。

①其常常关系到防⽔防尘、强度等的可靠性设计要求(DFR),设计时是需要参考标准特征选⽤的。

②但其⼜可归类为塑胶件可制造的要求(DFM),⼀些难以制造的问题常常困扰超声波焊接结构,如导熔线过⼩过长难以制造导致焊接不好。

③其⼜必须符合装配的DFA的要求,且其质量与超声波焊仪的设备息息相关。

综合考虑后,作者还是把它归类到DFM塑胶件设计下。

但设计的时候,希望⼯程师需要考虑到超声波焊接结构标准、DFM检查,DFA检查三⽅⾯。

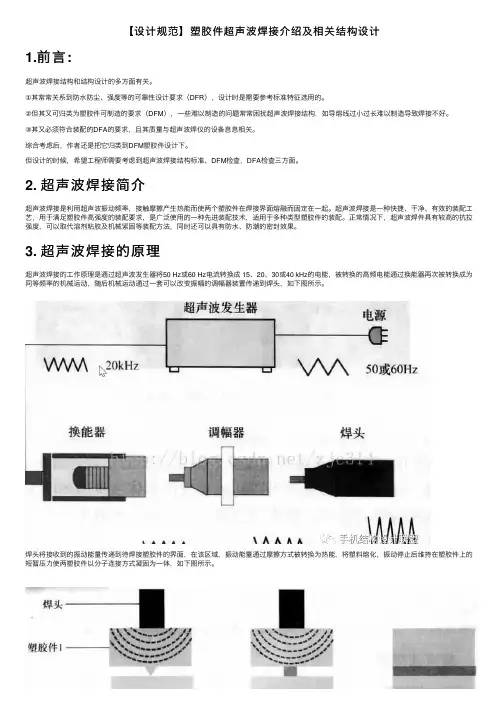

2. 超声波焊接简介超声波焊接是利⽤超声波振动频率,接触摩擦产⽣热能⽽使两个塑胶件在焊接界⾯熔融⽽固定在⼀起。

超声波焊接是⼀种快捷、⼲净、有效的装配⼯艺,⽤于满⾜塑胶件⾼强度的装配要求,是⼴泛使⽤的⼀种先进装配技术,适⽤于多种类型塑胶件的装配。

正常情况下,超声波焊件具有较⾼的抗拉强度,可以取代溶剂粘胶及机械紧固等装配⽅法,同时还可以具有防⽔、防潮的密封效果。

3. 超声波焊接的原理超声波焊接的⼯作原理是通过超声波发⽣器将50 Hz或60 Hz电流转换成 15、20、30或40 kHz的电能,被转换的⾼频电能通过换能器再次被转换成为同等频率的机械运动,随后机械运动通过⼀套可以改变振幅的调幅器装置传递到焊头,如下图所⽰。

焊头将接收到的振动能量传递到待焊接塑胶件的界⾯,在该区域,振动能量通过摩擦⽅式被转换为热能,将塑料熔化,振动停⽌后维持在塑胶件上的短暂压⼒使两塑胶件以分⼦连接⽅式凝固为⼀体,如下图所⽰。

超声波焊接时,两个塑胶件从接触到熔化,再到焊接成⼀体的实物剖视图如下图所⽰。

4.超声波焊接的优点超声波焊接是⼀种快捷、⼗净、可靠性⾼的装配⼯艺,具有以下优点:1)焊接速度快,效率⾼。

绝⼤部分超声波焊接可以在0.1〜〇.5 s之内完成;2)成本低。

由于效率⾼,⼈⼯成本低,同时省去了⼤量夹具、粘合剂或者机械紧固件等的使⽤,因此超声波焊接是⼀种⾮常经济的塑胶件装配⽅式;3)强度⾼。

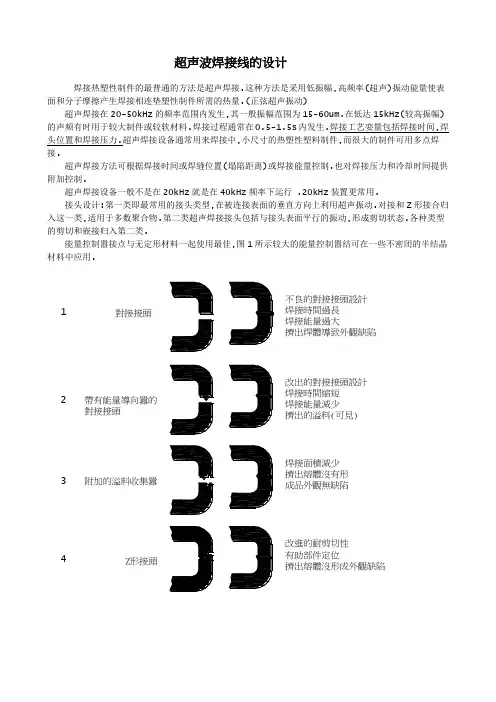

超声波焊接线的设计焊接热塑性制件的最普通的方法是超声焊接.这种方法是采用低振幅,高频率(超声)振动能量使表面和分子摩擦产生焊接相连垫塑性制件所需的热量.(正弦超声振动)超声焊接在20-50kHz的频率范围内发生,其一般振幅范围为15-60um.在低达15kHz(较高振幅)的声频有时用于较大制件或较软材料.焊接过程通常在0.5-1.5s内发生.焊接工艺娈量包括焊接时间,焊.*剪切接头当焊接半结晶聚合物(或其它难以焊接的聚合物)和需要密封接头号时,一般推荐使用剪切接。

需要高强度,高质量接碚的环形和矩形制件都用剪切接头。

剪切接头号具有搭接制件壁部分,当接头被焊接和相互依次嵌入时,搭接部分产生公差和局部剪切。

为了促进制件找平,接头包含了调节部分。

为了集中熔融能量,一边上的阻碍物的顶角在初始接触面上降低。

因为融化材料的温度在整个接触面上保持一致,制件被焊接时,两表面熔融均匀。

深度为1.0-2.0mm的使用0.13-0.5mm范围内的公差值。

为了防止在焊接过程中由于公差而产生的外部侧壁翘曲,垂直的制件应尽可能浅,但在一边用剪切制件改进的槽舌接头可与较深的拉伸制件一起使用,提供中壁接头,它使由于公差而产生的侧壁翘曲最小。

如图执着用典型的斜坡接合设计(a ) 斜坡接合; 改进的斜坡接合(附加公差)1- 溢料槽;2-夹具斜坡接合具有30°-60°的角且应该在±1°内装配。

为附加的熔区材料厚度增加的0.10-0.25mm 如图7所示接头制超声焊接制件通常需要密超声焊接设备也可在不需图10 用超声焊接形成机械互锁的示例1-带软化和变形铆钉的热塑性部件;2-具有倒角的啮合部件;3-超声波焊头*超声焊接的材料因素超声焊接操作适合于多数热塑性材料。

●1无定形聚合物,特别是室温下外于玻璃态的无定形物,通常是焊接工艺的好的候选材料。

玻璃态无定形聚合物具有良好的透射性能,允许用看近场和远场焊接技术成功焊接。

超声波焊接设计一、何谓超声波焊接?在进行超声波振动的同时施加压力,使要结合的塑料产品的一部分因摩擦产生热量软化,焊接在一起的方法。

二、超声波焊接接合部的接合形状方式1、斜面接合(1)、斜面接合的特点:该接合是利用斜面以达到完全的面接合。

由于可获得均一的热能及较大的焊接面积,故焊接强度高,气密性好。

(2)、斜面接合设计时的注意事项•接合部的倾斜角度越大则焊接面积也就越大,但由于结合面不易产生滑动,故需要较大的能源。

另一方面,当倾斜角为锐角时,在焊接时会形成压入状态,并因打开接合部而引起变形、降低了融化密合性等,有可能引起不良问题的发生。

在设计是我们必须考虑到成型品的厚度,一般成品厚度应设定在30~60的范围内。

•将要进行焊接的二个成型品在组合时,确定纵向与横向的焊接深度是尤为重要的。

虽然所设定的尺寸会因使用塑料的等级与性能要求而异,但纵向与横向的设定标准则为0.4~0.7mm左右。

•为了确保焊接时嵌接状态的稳定性,尽可能地将接合部设计的大一点。

实际上成型品的间隙设计的大则不会发生晃荡,且不能有压入。

单侧设定为0.05mm左右为最佳。

•为了达到焊接后的制品尺寸(进入量)的稳定,必须设有浇口塞。

设定位置为可软化焊接的位置。

•若想防止在焊接时发生融化飞边时,最好能设有飞边滞留。

(3)、斜面接合设计案例,以及该接合形状的焊接强度例。

2、逐次接合(1)、逐次接合的特点:属于剪切焊接,由振动方向的面接触结合部获得均一的热量,其气密性、焊接强度都十分良好。

但是,焊接后所产生的飞边会滞留在表面,特别是不允许有飞边产生时,一定要注意。

(2)、逐次接合设计时的注意事项•接合部倾斜角度的考虑方法斜面接合一样。

同时也要考虑到成型品的厚度,我们希望设定在40~50的范围内。

•焊接深度含倾斜部分的设定一般为纵向1.0~1.2mm,横向0.3~0.5mm左右。

当纵向的焊接深度发生变化时其焊接强度也会发生变化,焊接量过大的话在焊接时容易产生飞边,由此引发出破裂、气密不良等问题。