超声波焊接结构

- 格式:pdf

- 大小:656.63 KB

- 文档页数:49

超声波焊接设备结构及各部分原理分析1.1 超声波的定义:1.2、超声波的传播:1. 3、超声波焊接的能量传递:1.4 超声波振幅的增幅:2/1波长2/1波长2/1波长1. 5、超声波的周波数与振幅:1. 超声波的传播:1. 超声波发生器作用是将工频(50 Hz或60 Hz)电压转变为超声频电压。

微处理器经由用户界面控制焊接循环和反馈关键焊接信息给用户。

用户界面也允许操作人员输入所需的焊接参数。

1.1 超声波发生器内部结构1.2 超声波发生器种类标准型:智能型:自动追频超声波焊接机,数字电路设计,超声波频率自动与超声波模具匹配,无需调节频率,长时间工作频率不漂移;超声波振幅可调,适合焊接不同要求的产品。

2、焊接套件声能系统焊接套件提供超声机械振动,一般由换能器、变幅杆、焊头三部分组成,在变幅杆中部固定在焊接压力机上。

焊接套件是有点类似音叉的谐振器。

焊接套件的谐振频率必须紧密匹配来自发生器的电信号的频率(相差少于30 Hz)。

2.1、换能器通过逆压电效应将来自于发生器的超声频电压转化为同频率的超声机械振动。

它由夹于两金属(通常是钛)块之间的若干压电陶瓷片组成。

片与片之间有一薄金属板形成电极。

在正弦电信号经由电极提供给换能器时,压电片膨胀和收缩,产生15~20 μm的轴向峰到峰运动。

超声波换能器是精密设备,应小心处理。

2.2:BLT换能器2.3:PZT压电环2.4、增幅器2.5、超声波变幅杆变幅杆有两个作用。

其主要作用是放大换能器端部产生的机械振动并将振动传给焊头。

另一作用是提供固定套件于焊接压力机上的位置。

在换能器施加超声能量时,变幅杆也膨胀和收缩。

与焊接套件中的其它零件一样,变幅杆是调谐装置,因而它也必须在特定频率共振以便将超声能量从换能器传至焊头。

为了有效地发挥作用,变幅杆必须是超声波在其制造材质中的半波长或半波长的整数倍。

一般为半波长。

2.6、超声波焊头超声波焊头是焊接套件中向待焊零件提供能量的部分。

超声波焊接法

超声波焊接是一种利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合的焊接方法。

超声波焊接具有以下优点:

1.熔合强度高,适用于多种塑料焊接,同时还能大大增强焊缝的机械性能;

2.工作效率高,相比于其他焊接方法,超声波焊接的速度更快;

3.对环境污染小,因为整个焊接过程不需要任何辅助剂、焊剂或者气体。

然而,超声波焊接也存在一些缺点:

1.需要对焊头施加压力,导致设备较复杂且维修成本较高;

2.需要焊头传递超声波能量到产品,产品会轻微压痕。

在具体操作过程中,有以下几点注意事项:

1.在熔接法中,通过超音波超高频率振动的焊头在适度压力下,使二块塑胶

的接合面产生摩擦热而瞬间熔融接合,焊接强度可与本体媲美。

此外,采用合适的工件和合理的接口设计,可达到水密及气密的效果;

2.在埋植法中,通过焊头之传道及适当之压力,瞬间将金属零件(如螺母、

螺杆等)挤入预留入塑胶孔内,固定在一定深度。

完成后无论拉力、扭力均可媲美传统模具内成型之强度;

3.在成型法中,该方法与铆焊法类似,将凹状的焊头压着于塑胶品外圈,焊

头发出超音波超高频振动后将塑胶溶融成形而包覆于金属物件使其固定。

总的来说,超声波焊接法是一种有效的塑料焊接方法,它利用了超声波的高频振动来传递能量,使得两个塑料的表面能够迅速地熔合在一起。

塑料超声波焊接结构一、介绍塑料超声波焊接结构是一种常用的塑料焊接技术,通过超声波振动将塑料件的表面加热并压合,实现塑料件的连接。

本文将对塑料超声波焊接结构进行全面、详细、完整且深入地探讨。

二、原理塑料超声波焊接结构的原理是利用超声波振动将塑料件的表面加热并压合,实现塑料件的连接。

具体步骤如下: 1. 将需要焊接的塑料件放置在焊接工装中。

2. 通过超声波振动器将超声波传导到塑料件上。

3. 超声波振动使得塑料件表面分子产生摩擦热,温度升高。

4. 当温度升高到一定程度时,塑料件表面开始软化。

5. 在超声波振动的作用下,将两个塑料件的表面压合在一起。

6. 随着温度的升高和超声波振动的作用,塑料件表面的分子逐渐交错并重新排列,形成焊接接头。

7. 焊接接头冷却后,塑料件之间形成坚固的连接。

三、优点塑料超声波焊接结构具有以下优点: 1. 高效:焊接速度快,可以实现连续生产。

2. 焊接强度高:焊接接头强度高,与塑料件本身强度相当。

3. 无需添加其他材料:不需要焊接剂或胶水等辅助材料。

4. 焊接过程无污染:焊接过程中无产生烟尘、气味等污染物。

5. 适用范围广:适用于各种塑料材料的焊接。

四、应用领域塑料超声波焊接结构广泛应用于以下领域: 1. 汽车制造:用于汽车塑料件的连接,如车灯、仪表盘等。

2. 电子电器:用于电子电器产品的组装,如手机、电视机等。

3. 包装行业:用于塑料包装产品的制造,如瓶盖、塑料袋等。

4. 医疗器械:用于医疗器械的生产,如输液器、注射器等。

五、注意事项在进行塑料超声波焊接结构时,需要注意以下事项: 1. 焊接温度控制:要控制好焊接温度,避免过高或过低导致焊接质量下降。

2. 焊接压力控制:要控制好焊接压力,避免过大或过小导致焊接接头强度不足。

3. 焊接时间控制:要控制好焊接时间,避免过长或过短影响焊接效果。

4. 选择适当的超声波频率:不同塑料材料对超声波频率的要求不同,需要选择适当的频率。

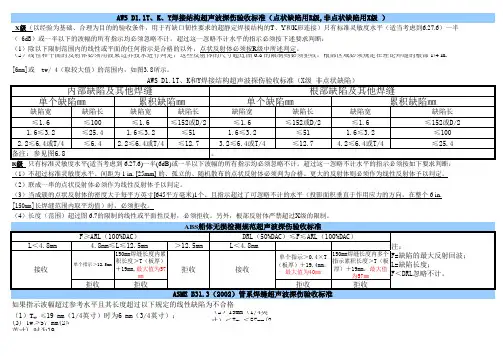

(2)19mm(1/4英寸)<Tw ≤57mm(2¼英寸)时为Tw /3;(3) Tw>57 mm(2¼英寸) 时为19 mm(3/4英寸)。

注:Tw 是被检焊缝的厚度,如果焊接的两部分由不同的厚度组成,TW 指的是两个厚板中较小值。

(2)线性和平面的反射体必须用波束边界技术进行判定,这些反射体的尺寸超过图 6.8 的限制则必须拒收。

根部区域必须规定在理论焊缝的根部 1/4 in.[6mm]或 tw/ 4(取较大值)的范围内,如图3.8所示。

AWS D1.1T、K、Y焊接结构超声波探伤验收标准(点状缺陷用R级,非点状缺陷用X级 )X 级(以经验为基础、合理为目的的验收条件,用于有缺口韧性要求的超静定焊接结构的T 、Y 和K 形连接)只有标准灵敏度水平(适当考虑到6.27.6)一半( 6dB)或一半以下的波幅的所有指示均必须忽略不计。

超过这一忽略不计水平的指示必须按下述要求判断:(1)除以下限制范围内的线性或平面的任何指示是合格的以外,点状反射体必须按R 级中所述判定。

R 级 (4)长度(范围)超过图 6.7的限制的线性或平面性反射,必须拒收。

另外,根部反射体严禁超过X 级的限制。

(1)不超过标准灵敏度水平、间距为 1 in. [25mm] 的、孤立的、随机散布的点状反射体必须判为合格。

更大的反射体则必须作为线性反射体予以判定。

(2)联成一串的点状反射体必须作为线性反射体予以判定。

(3)当成簇的点状反射体的密度大于每平方英寸[645平方毫米)1个、且指示超过了可忽略不计的水平(投影面积垂直于作用应力的方向,在整个 6 in.[150mm]长焊缝范围内取平均值)时,必须拒收。

(1)T w ≤19 mm(1/4英寸)时为6 mm(3/4英寸);如果指示波幅超过参考水平且其长度超过以下规定的线性缺陷为不合格。

钢结构焊接接头超声波检测作业指导书钢结构在建筑工程中广泛使用,而钢构件之间的焊接则是连接关键。

焊接质量的好坏直接影响到钢结构建筑的安全性和稳定性。

为确保焊接质量,超声波检测是一种非常有效的方法。

本文将详细介绍钢结构焊接接头超声波检测的作业指导书,以确保焊接质量。

一、超声波检测原理超声波检测是一种利用超声波的特性来检测工件中缺陷或杂质的一种检测技术。

当超声波从材料表面传播进入材料内部时,它会与材料中的缺陷反射或散射。

超声波检测器将波形转换成图像,显示需要检测的部位。

如果波形显示有缺陷,则说明超声波遇到了缺陷区域。

建议选用A、B扫描或C扫描方式进行检测。

在A、B扫描模式中,超声波探头在被测结构上扫描,工作时需要对照标准进行扫描。

在C扫描模式下,超声波探头在被测物体中进行扫描,然后光电管或CRT显示扫描在X-Y平面内的分布情况。

二、操作步骤1.检测设备选型应使用检测灵敏度好、抗干扰性能高的超声波检测仪。

2.检测人员的选择需要具备一定的技能和才能。

建议选用持证或有实践经验的人员进行检测。

3.检测表面的预处理检测时应确保被测部位表面干净、光滑,无影响测量的质料和气泡。

4.探头的选择根据被测部位和超声波检测需要,正确选择探头及角度。

5.超声波检测能量及参数的选择应根据被测材料的厚度及探头的频率,选择合适的检测能量和参数。

6.校准标准块校准前应先对所选探头进行空气校准,然后进行标准块的校准。

标准块应具有与被测材料相似的声速和材质。

7.检测作业在检测时,探头应与被测部位的表面垂直,探头面应与被检测材料表面紧密贴合。

在检测作业时,应具备抽检、全检、跳检等不同校验方法,严格按照规范、标准的数据记录方式和要求填写检测报告。

三、注意事项1.操作人员应持证或有实践经验;2.被测部位表面必须干净、光滑;3.探头选择合适,并严格校准探头;4.检测时应根据被测材料的厚度及探头的频率,选择合适的检测能量和参数;5.严格遵守规范、标准的数据记录方式和要求填写检测报告。

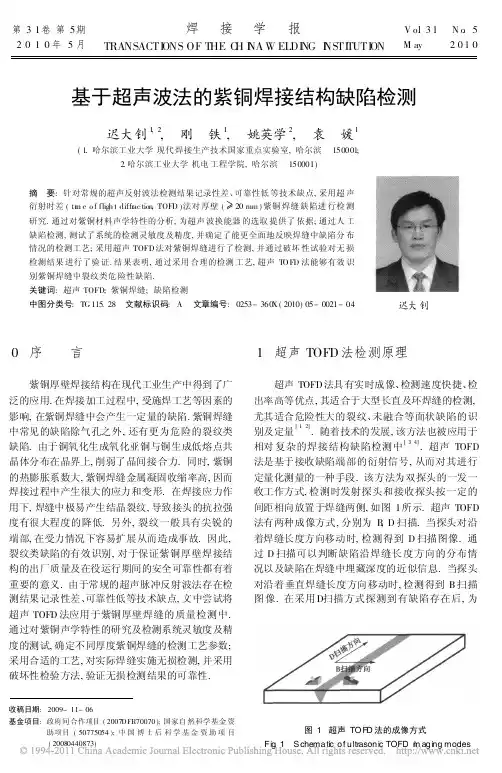

第31卷第5期2010年5月焊 接 学 报TRANSACTI ONS OF T HE C H I N A W ELDI NG I N STI TUTI ONV o.l 31 N o .5M ay 2010收稿日期:2009-11-06基金项目:政府间合作项目(2007DFR70070);国家自然科学基金资助项目(50775054);中国博士后科学基金资助项目(20080440873)基于超声波法的紫铜焊接结构缺陷检测迟大钊1,2, 刚 铁1, 姚英学2, 袁 媛1 (1.哈尔滨工业大学现代焊接生产技术国家重点实验室,哈尔滨 150001; 2.哈尔滨工业大学机电工程学院,哈尔滨 150001)摘 要:针对常规的超声反射波法检测结果记录性差、可靠性低等技术缺点,采用超声衍射时差(ti m e o f fligh t diffrac tion ,TOFD )法对厚壁( 20mm )紫铜焊缝缺陷进行检测研究.通过对紫铜材料声学特性的分析,为超声波换能器的选取提供了依据;通过人工缺陷检测,测试了系统的检测灵敏度及精度,并确定了能更全面地反映焊缝中缺陷分布情况的检测工艺;采用超声TOFD 法对紫铜焊缝进行了检测,并通过破坏性试验对无损检测结果进行了验证.结果表明,通过采用合理的检测工艺,超声TO FD 法能够有效识别紫铜焊缝中裂纹类危险性缺陷.关键词:超声TOFD;紫铜焊缝;缺陷检测中图分类号:TG 115.28 文献标识码:A 文章编号:0253-360X (2010)05-0021-04迟大钊0 序 言紫铜厚壁焊接结构在现代工业生产中得到了广泛的应用.在焊接加工过程中,受施焊工艺等因素的影响,在紫铜焊缝中会产生一定量的缺陷.紫铜焊缝中常见的缺陷除气孔之外,还有更为危险的裂纹类缺陷.由于铜氧化生成氧化亚铜与铜生成低熔点共晶体分布在晶界上,削弱了晶间接合力.同时,紫铜的热膨胀系数大,紫铜焊缝金属凝固收缩率高,因而焊接过程中产生很大的应力和变形.在焊接应力作用下,焊缝中极易产生结晶裂纹,导致接头的抗拉强度有很大程度的降低.另外,裂纹一般具有尖锐的端部,在受力情况下容易扩展从而造成事故.因此,裂纹类缺陷的有效识别,对于保证紫铜厚壁焊接结构的出厂质量及在役运行期间的安全可靠性都有着重要的意义.由于常规的超声脉冲反射波法存在检测结果记录性差、可靠性低等技术缺点,文中尝试将超声TOFD 法应用于紫铜厚壁焊缝的质量检测中.通过对紫铜声学特性的研究及检测系统灵敏度及精度的测试,确定不同厚度紫铜焊缝的检测工艺参数;采用合适的工艺,对实际焊缝实施无损检测,并采用破坏性检验方法,验证无损检测结果的可靠性.1 超声TOFD 法检测原理超声TOFD 法具有实时成像、检测速度快捷、检出率高等优点,其适合于大型长直及环焊缝的检测,尤其适合危险性大的裂纹、未融合等面状缺陷的识别及定量[1,2].随着技术的发展,该方法也被应用于相对复杂的焊接结构缺陷检测中[3,4].超声TOFD 法是基于接收缺陷端部的衍射信号,从而对其进行定量化测量的一种手段.该方法为双探头的一发一收工作方式,检测时发射探头和接收探头按一定的间距相向放置于焊缝两侧,如图1所示.超声TOFD 法有两种成像方式,分别为B ,D 扫描.当探头对沿着焊缝长度方向移动时,检测得到D 扫描图像.通过D 扫描可以判断缺陷沿焊缝长度方向的分布情况以及缺陷在焊缝中埋藏深度的近似信息.当探头对沿着垂直焊缝长度方向移动时,检测得到B 扫描图像.在采用D 扫描方式探测到有缺陷存在后,为图1 超声TO F D 法的成像方式Fig 1 S chema tic o f u ltrason ic TOFD m i ag ing modes22 焊 接 学 报第31卷了获取更为准确的缺陷位置信息,一般在缺陷位置处采用B 扫描方式进一步检测.2 紫铜材料的声学特性材料的声学特性对超声检测的实施以及检测结果中缺陷信息的识别都有很大的影响,因此通过对被检测体声学特性的研究,可为超声波换能器的选取以及检测工艺的制定提供相应的依据.2.1 紫铜的显微组织特性导致传播过程中声能量衰减的因素主要有散射衰减和吸收衰减.当声波在其传播过程中遇到有不同声阻抗介质所组成的界面时,将会产生散乱反射,从而损耗声波的能量,被散射的超声波在介质中沿着复杂路径传播下去,最终变成热能.由于实际紫铜焊缝组织是非常不均匀的,焊缝和母材的组织如图2所示.图中所示左半部分的焊缝母材为等轴晶粒组织,右半部分的焊缝区为异常粗大的枝晶组织.紫铜焊缝组织的非均匀性使得整体材料的声阻抗不均匀,这种不均匀性会导致声能量的散射衰减.另外,粗大晶粒的晶界对声能量有很强的散射作用.紫铜焊缝中的粗大树枝状组织通常达到了几个毫米的数量级,超过了频率为2.25MH z 纵波在紫铜中的波长( 2.1mm ),这势必会引起严重的声能量衰减.图2 紫铜焊缝截面的宏观组织F ig 2 M acrostruc t u re photograph o f red coppe r we ld2.2 紫铜的声衰减特性为了选用合适的超声探头,对紫铜的母材及焊缝区的声衰减特性进行了测试.在厚度T =15mm紫铜焊缝试块上,利用2.25MH z 直探头测得各次底面反射波幅值.当系统增益37dB 时,一、二次底面反射波幅值分别达到满屏的80%和34%.计算纵波衰减系数为a =20l g (A m /A n )-20lg(n /m )-2(n -m )T (1)式中:A m ,A n 分别为第m 次与第n 次底面回波的幅度,且n >m;T 为试样厚度; 为能量损失补偿项.计算得紫铜母材及焊缝区的衰减系数分别为0.067dB /mm 和0.145dB /mm .可见,紫铜焊缝区域为声能量的高衰减区.对于厚壁紫铜焊接结构而言,由于焊缝宽度相对大,声波在焊缝金属中的传播距离长,声能量衰减更为严重.为了有效识别缺陷检测的弱衍射信号,系统需在高增益条件下工作.系统增益提高的同时,复杂焊缝组织引起的材料噪声和系统噪声会随之进入检测信号及图像,给缺陷的识别带来困难,这也是紫铜焊缝超声TOFD 法检测的难点所在.因此,在检测时须选用低频、大尺寸晶片的换能器,确保高能量的超声波束穿透被检测体.3 检测工艺系统的灵敏度及精度测试通过对人工缺陷试块的检测进行,所用的人工缺陷试块如图3a 所示.人工缺陷试块是在厚度为46mm 紫铜板的不同深度位置处加工 1.2mm 侧孔以及宽度为0.5mm 的弧形槽获得,各人工缺陷在试块中的位置及自身尺寸如图3b 所示.图3 人工缺陷试块示意图(mm )F ig 3 Schem a tic o f b lock conta ins ar tific i a l de f ec t s 3.1 检测灵敏度测试采用一对宽带窄脉冲探头测试人工缺陷的检测灵敏度,所用探头的各项参数见表1.第5期迟大钊,等:基于超声波法的紫铜焊接结构缺陷检测23 表1 探头参数Tab l e 1 Pa rame t e r o f probes 波型晶片直径d /mm 频率f /M H z 斜楔角度!/(!)纵波13 2.2530.5在探头间距为S =130mm 的检测条件下,分别在人工缺陷试块A,B 面进行D 扫描检测,结果如图4所示.图4 人工缺陷试块检测结果F ig 4 Testi n g result o f a rtificia l de fect 当A 面为检测面时,远检测面处的弧形槽缺陷7和侧孔缺陷3可以明显地识别出,同时位于中部的侧孔缺陷4也具有较好的分辨力.但是近检测面的侧孔、弧形槽缺陷和侧向波发生混叠、远检测面的小尺寸弧形槽缺陷8和底面反射波发生混叠而造成识别困难.当以B 面为检测面时,弧形槽缺陷6和侧孔缺陷1,2得到很好的识别,同时位于中部的缺陷4仍具有较好的分辨力.当两探头主轴声束相交于试件中部时,中部的标准缺陷体也具有较好的分辨率,但近底面的标准缺陷体的分辨率较差,同时近检测面的缺陷体仍无法识别.当两探头主轴声束相交于试件上部时,埋藏在试块中部的标准缺陷体仍然具有较好的分辨力,近检测面缺陷体在图像上也可以分辨,但其与侧向波发生混叠,难于进行定量分析,同时对近底面的人工缺陷体的分辨力很差.3.2 检测精度测试采用不同的探头间距,对试块中各个人工缺陷进行超声TOFD 法的定位检测.其中当以A 面为检测面时,不同探头间距条件下缺陷2,4的测量结果如表2所示.超声TOFD 是对近表面缺陷不敏感的检测方法,其近表面缺陷检测的精度相对低.由于检测是在较高的系统增益条件下进行,组织及系统噪声会降低试件中人工缺陷的定位测量精度.另外,粗大的组织对声波传播的指向性也会产生一定的影响,这也是产生定位测量误差的原因之一.表2 人工缺陷埋藏深度的检测结果Tab le 2 B urried dep t h measu red re sults o f a rtificia l de f ects缺陷序号实际深度H /mm探头间距S /mm 测量深度h /mm 相对误差(%)130缺陷21311013.5 3.87512.7 2.313024.0 4.3缺陷42311023.7 3.07523.10.43.3 检测参数的确定当以焊冠面为检测面时,如两探头间距选择过大,有效检测区域主要覆盖焊根部的焊缝区、热影响区及邻近的母材区;当两探头间距选择过小时,有效检测区域覆盖焊缝中上部的局部区域,检测范围很小.选用表1所示的探头,检测不同厚度紫铜焊缝的有效探头间距值如表3所示.通过采用相应的探头间距,在实施以焊冠面为检测面的扫描后,翻转试件,进行以焊根面为检测面的扫描.通过两次检测,可以得到更全面的缺陷分布信息.从而在避免漏检的情况下,利用最少的扫描次数完成检测.表3 探头间距的选择Tab le 3 Cho ice o f dist ance be t w een p robes焊缝厚度T /mm探头间距S /mm 40~50110~14030~4080~11020~3050~804 检测结果对一条厚度为40mm,长度为160mm 的紫铜焊缝进行超声TOFD 法的D 扫描检测,焊冠面及焊根面检测获得的D 扫描图像分别如图5所示.在焊缝检测图像上,侧向波、缺陷波和底面反射波均为具24 焊 接 学 报第31卷有一定特征的衍射条纹.侧向波和底面反射波条纹连续存在于整个检测图像中,说明无大尺寸的表面或底面开口型缺陷的存在.侧向波和底面反射波两者之间的区域为缺陷识别的有效区域.在有效区域内,发现存在多处具有黑白相间衍射条纹特征的疑似缺陷.图5 焊缝超声T O FD 检测结果F ig 5 U ltrason ic TOFD testi n g results o f we ld m ent为了验证超声TOFD 法检测结果的可靠性,根据图5中所示的疑似缺陷部位对焊缝相应位置进行横向剖切的破坏性检测.通过对焊缝进行抛光、腐蚀及显微镜观察,在焊缝中疑似缺陷的相应位置处均发现有焊接裂纹的存在.其中一处焊接裂纹为垂直取向并沿焊缝长度方向分布,自身高度约为5.5mm ,其局部放大图像如图6所示.图6 破坏性检测结果F ig 6 Destruc tive testing resu lt 5 结 论(1)由于紫铜为声高衰减材料,对其焊缝中缺陷的检测需采用低频、大晶片的换能器. (2)采用合适的探头间距,分别对焊缝上、下表面进行扫描,可获得焊缝中缺陷分布的更全面信息,避免缺陷的漏检.(3)在合理的检测参数条件下,超声TOFD 法能够有效地识别紫铜焊缝中危险的裂纹类缺陷.参考文献:[1] W illi a m J ,J os A,G l enn A.C rack m eas u re m en t i n steel p l ates us i ng TOFD m ethod[J].Jou rnal of Perf or m ance of Constructed Faciliti es ,2000,14(2):75-82.[2] Gang T ,Ch iD Z .Novel approach t o t he enhance m en t of u l trasoni c TOFD B scan i m age f or the m eas u re m en t of w eld crack [J ].Science and T echnology ofW el d i ng and Joi n i ng ,2007,12(1):87-93.[3] Bloodworth T .H i gh acc u racy defect sizi ng for nozzl e att ac hm e n twel dsusi ng as y mmetri c TOFD [J ].I n si gh:t Non Des t ructi ve Testi ng andC ond iti on M on i tori ng ,1999,41(9):589-591.[4] Sony B ,Bal as ub ra m an i an T ,Pard i kar R J ,et al ,T i m e of flight d iffracti on (TOFD)t echn i que for accu rat e s i z i ng of cracks e m bedded i n s ub cl addi ng [J].I n si ght :Non Destr u cti ve T esti ng andC ond iti on M on i tori ng ,2003,45(9):600-604.作者简介:迟大钊,男,1976年出生,博士后.主要从事无损检测方面的科研工作.发表论文10余篇.Em ai :l dzch @i h it .edu .c n。

建筑钢结构焊缝超声波检测技术分析【摘要】:高层建筑的钢结构是由钢结构焊接成一定的框架形状,是一个空间刚度体系,它广泛应用于高塑性、高抗恢复性的民用建筑中。

本文根据多年工作积累的经验,详细分析了高层建筑焊接钢结构超声波检测技术的关键点,以供参考。

【关键词】:钢结构;焊缝超声波;检测技术1工程概况某项目高188.00m,共46层,其中包括地上43层,地下3层,购物中心位于1-5层,办公楼位于6-43层。

结构采用全金属结构,总重量约12500吨,该结构系统用于在项目中配置矩形混凝土管(钢墙)。

2 技术特点及要求(1)钢结构由车间结构、生产车间和安装现场焊接组成。

钢结构施工为超高钢结构,必须满足《钢结构工程施工质量验收规范》和《钢结构通用结构规范》中规定的设计水平最高的超声波检测要求。

(2)主体钢结构由钢梁、H型钢筋、柱和支撑材料组成。

Q345c-15z板厚度至少为25mm的Q345B和Q235B用作其他柱、钢柱和梁的类型材料,如真空、棱镜和水平屋顶,钢柱的厚度为8~50mm。

(3)例如,钢结构的焊接要求分为I类和II类。

其中,超声波检测100%为一次焊,20%为二次焊。

(4)对于30mm以上的板材,首先要对普通金属进行超声波探伤,然后在200mm范围内焊接梁、柱和柱。

焊接后,不仅要对焊接缺陷进行超声波检测,还还要对热影响区的起始材料进行超声波检测。

(5)连接钢结构的焊接塔、梁、柱和钢壁之间的焊接,一般采用流动电弧焊。

保护手工支架不受CO2气体的影响,连接焊接箱的立柱自动焊接在覆盖玻璃表面的活动层下方,焊接和现场安装需要气体保护CO2手工焊接。

3 超声波检测工艺及技术要点3.1 工艺流程首先检查设备表面,检查并修改缺陷,然后发送超声波检查和恢复报告。

3.2 检测工艺和检测技术1)检查焊接表面。

使用一次反射法时,焊接本身就是一个非常好的表面宽度。

因此,焊缝每侧为基材厚度的30%,最小截面为10mm,最大截面为20mm,运动检测区域应大于125p(p.2Kt)。

塑料超声波焊接结构

塑料超声波焊接是一种将两个或多个塑料部件经过超声波振动加热,在一定压力下使其融合在一起形成一个整体的焊接方法,其焊接结构可以有以下几种形式:

1. 直接焊接结构:将两个或多个塑料部件的焊接面直接接触在一起,通过超声波振动加热并施加一定压力进行融合。

这种结构适用于要求焊接强度不高、形状简单的部件。

2. 嵌入焊接结构:在一个塑料部件上预先制造出适合其他部件嵌入的凹槽或凸起,然后将另一个部件放入凹槽或覆盖在凸起上,使用超声波焊接将其固定在一起。

这种结构可以提高焊接强度并增加部件的连接面积。

3. 穿透焊接结构:将一个或多个塑料部件的一部分部分穿透进入另一个部件内部,然后使用超声波焊接将其固定在一起。

这种结构适用于要求较高的焊接强度和密封性的部件。

4. 塞入焊接结构:将一个或多个塑料部件的一部分塞入另一个部件内部,然后使用超声波焊接将其固定在一起。

该结构适用于要求焊接强度和密封性的部件。

5. 交叉焊接结构:将两个或多个塑料部件的焊接面以交叉交错的形式接触在一起,通过超声波振动加热并施加一定压力进行融合。

这种结构适用于要求焊接面积大和连接强度高的部件。

这些焊接结构可以根据具体的应用需求和设计要求进行选择和调整,以满足焊接的强度、密封性、外观等要求。

2013-02-20 来源:威海华特超声科技有限公司/

超声波焊接设备由哪几个基本部件组成

超声波焊接机由一下四个基本部件组成:

1、高频电流发生器。

这一部分的主要作用是将输入的低频电流转换为输出的高频电流。

高频电流的频率范围与超声频率范围相同,一般为20-40千赫。

在焊接大件时,也有使用10千赫的。

2、换能器。

换能器的功用是将高频电流转成高频的机械振动,即转成超声能。

完成这种转换的常用方法有两种:一种是利用压电效应。

某些不对称的晶体,如天然的石英晶片和合成的钛酸锉等,当其处于交变电场时,即会随着电压的变化而发生相同频率的机械变形或尺寸伸缩,这种现象即所谓压电效应。

从声学原理知,声强是正比于声波振幅平方的。

由上列两种方法转换的超声波幅都不大,因此,这种不大的运动还需适当放大才能使用。

3、焊具。

焊具是将超声能量传送给待焊塑料的工具。

通常都用铝、钛或蒙乃耳合金做成圆锥体。

所以做成锥体,理由是便于超声能量在待焊接部件上集中,并便于焊具的制造。

为了防止焊具与塑料接触部分过多磨损,焊具顶端一般均镶有碳化钨的接头。

焊具顶端的直径随焊接工作的具体情况而异,通常在12-120毫米范围内变化。

4、底座。

底座是超声波焊接机中的可动下压头。

它的作用是支承焊件,以便焊件接头接受超声的冲击,但它的相对位置随整机的结构而变化。

如果波导管位于下方,则底座必在上方。

2013-02-20 来源:威海华特超声科技有限公司/。

钢结构焊缝的超声波检测安徽三兴检测有限公司HQJ摘要:本文结合现行钢结构工程施工及验收规范,对现场钢结构焊缝超声波检测的标准、检测仪器及探头的选择、缺陷波的识别、缺陷的定性及焊接质量等级的评定进行了论述。

关键词:钢结构焊缝超声检测引言近年来随着经济建设的持续高速发展,在化工建筑的施工过程中钢结构因其强度高、自重轻、整体刚性好、变形能力强;材料塑性、韧性好,可有较大变形,能很好地承受动力荷载;建筑工期短等特点得到日益广泛的应用。

与此同时国家质量技术监督部门也开始了对钢结构制造安装的监督管理。

焊缝内部质量的优劣是保证结构整体质量的根本,必须进行相应等级的焊缝质量检测。

《钢结构设计规范》规定焊缝质量等级分为一、二、三级,一、二级焊缝必须进行焊缝内部缺陷检测,检验标准对应于《钢焊缝手工超声波探伤方法和探伤结果的分级》GB/T 11345-1989 的Ⅱ、Ⅲ级质量等级。

从事钢结构超声波检测的探伤人员必须具备一定的超声理论知识和丰富的实际操作经验,同时还应了解金属材料特性的物理化学性能、焊接工艺过程、可能产生的缺陷以及容易产生缺陷的位置等基础知识。

只有这样,才能采取正确的超声波检测工艺并对检测结果作出正确的判断。

笔者结合自身参与的中海油惠州炼油120万吨/年常减压装置、新余多晶硅项目、神华宁煤集团宁东烯烃项目、芜湖发电厂五期项目、淮化液体二氧化碳项目等多个项目施工现场的钢结构超声波检测,总结了一些经验,供大家参考。

一、钢结构验收规范对超声波检测的要求根据GB50205-2001《钢结构工程施工及验收规范》的规定,对一级、二级焊缝内部质量应进行超声波探伤检测,检测比例分别是焊缝长度的100%和20%。

对于手工电弧焊,同一制造单位的焊工的焊接水平可能存在较大差异,抽取部分构件的20%进行焊缝检测往往不能有效的反应整批焊缝质量。

标准强调了探伤比例按每条焊缝长度的百分数计,且不小于200mm,而绝对不是构件焊缝总长度的百分数;这是保证每条焊缝质量的硬性规定。

超声波点焊焊接结构设计超声波点焊是一种使用超声波能量将两个金属件连接在一起的焊接方法。

它具有高效、高强度和环保等优点,在许多工业领域得到广泛应用。

超声波点焊焊接结构设计涉及到选择合适的焊接头和优化结构参数,下面将详细介绍。

首先,超声波点焊的焊接头是焊接过程中将超声波能量传递给被焊接金属件的部分。

一般来说,焊接头通常采用钛合金、马氏体不锈钢等材料制成。

在设计焊接头时,需要考虑焊接头形状和尺寸、焊接头与被焊接件的接触面积等因素。

焊接头形状通常有半球形、柱形、锥形等,具体选择需要根据被焊接件的形状和连接需求来确定。

焊接头与被焊接件的接触面积越大,焊接质量越好,所以需要尽量增加焊接头的接触面积。

其次,焊接结构参数的选择也非常重要。

焊接参数包括超声波的频率、振幅、焊接时间等。

超声波的频率通常在15-60 kHz之间,振幅一般为10-100微米,焊接时间一般在0.1-3秒之间。

焊接参数的选择需要综合考虑被焊接件的材料、厚度和形状等因素。

对于较薄的材料,可以选择较高的超声波频率和振幅,以提高焊接质量。

而对于较厚的材料,需要选择较大的焊接头和较长的焊接时间。

此外,还需要考虑工件的夹持方式和夹持力度。

夹持工件的方式可以是手动夹持或机械夹持,夹持力度需要足够大,以确保被焊接件在焊接过程中不发生移动或变形。

在实际应用中,超声波点焊焊接结构的设计还需要考虑其他因素,如焊接头的冷却方式、焊接过程中的气氛和温度控制等。

冷却方式可以通过冷却水或气体进行,以防止焊接头过热。

焊接过程中的气氛需要控制好,避免氧化或腐蚀等问题。

温度控制需要在一定范围内进行,过高的温度可以导致材料变形或熔化。

总之,超声波点焊焊接结构设计需要注意选择合适的焊接头和优化结构参数。

合理的设计可以提高焊接质量和效率,确保焊接的可靠性和稳定性。

在实际应用中,还需要根据具体情况进行调整和改进,以满足不同的焊接需求。

塑料超声波焊接结构摘要:I.塑料超声波焊接简介A.塑料焊接的定义B.超声波焊接的工作原理II.塑料超声波焊接结构分类A.结构形式1.点焊2.缝焊3.对接焊B.结构设计1.焊接模具2.超声波发生器3.焊接头III.塑料超声波焊接的应用领域A.电子行业B.汽车制造C.医疗设备D.包装行业IV.塑料超声波焊接的优势与局限A.优势1.焊接速度快2.焊接精度高3.节能环保B.局限1.焊接材料限制2.设备成本较高V.塑料超声波焊接技术的发展趋势A.自动化焊接B.超声波焊接新材料研究C.设备小型化、智能化正文:塑料超声波焊接是一种利用超声波振动能量将塑料材料熔接在一起的技术。

在塑料焊接中,超声波通过焊接模具传递到焊接材料上,使材料分子间产生摩擦热,从而实现熔接。

这种焊接方法具有速度快、精度高、节能环保等优点,广泛应用于电子、汽车、医疗设备、包装等行业。

塑料超声波焊接结构主要包括点焊、缝焊、对接焊等。

其中,点焊是在两个塑料部件的接触点产生焊接,常用于电子行业的连接器生产;缝焊是在两个塑料部件的接缝处进行焊接,广泛应用于汽车制造中的塑料零部件连接;对接焊是在两个塑料部件的端面进行焊接,常用于医疗设备和包装行业的容器及设备生产。

在塑料超声波焊接结构设计中,焊接模具、超声波发生器和焊接头是三个关键部件。

焊接模具用于固定待焊接的塑料部件,并传递超声波振动;超声波发生器产生超声波振动能量,通过焊接头传递给焊接材料;焊接头将振动能量集中于焊接部位,使塑料材料熔接在一起。

尽管塑料超声波焊接具有诸多优势,但也存在一定的局限性。

首先,焊接材料受到一定限制,仅适用于部分热塑性塑料;其次,设备成本较高,对生产成本有一定影响。

无纺布超声波焊接原理一、引言无纺布是一种由纤维或纤维群层叠而成的纺织品,其特点是无纺布的纤维结构比较松散,纤维间距大,表面不光滑。

在制造过程中,需要对无纺布进行焊接,以便将纤维固定在一起形成纺织品。

超声波焊接是一种常用的无纺布焊接方法,本文将介绍无纺布超声波焊接的原理。

二、无纺布超声波焊接原理无纺布超声波焊接是利用超声波振动产生的热能将无纺布纤维熔接在一起的技术。

具体原理如下:1. 超声波产生:超声波是指频率高于人类听力范围(20kHz)的机械波。

在超声波焊接中,通过超声波发生器产生的高频电信号经过振荡器转换成机械振动,然后通过焊头传导到焊接部位。

2. 能量传递:焊头的振动使得无纺布纤维间距变小,纤维之间的摩擦产生热能。

同时,焊头的振动还使得无纺布表面的气体被压缩和释放,形成局部高温区域。

3. 熔接:由于无纺布的纤维结构比较松散,当局部高温区域达到一定温度时,无纺布纤维会熔化并与相邻的纤维融合在一起。

通过控制焊接时间和焊接压力,可以实现纤维的熔接。

4. 固化:当焊接时间结束后,焊接部位的温度下降,熔化的纤维开始固化。

固化后的纤维形成牢固的连接,使得无纺布的结构更加坚固。

三、无纺布超声波焊接的优点无纺布超声波焊接具有以下优点:1. 快速高效:超声波焊接的速度较快,每秒钟可以焊接多个点,提高了生产效率。

2. 无需使用胶水或其他辅助材料:超声波焊接通过纤维的熔接实现焊接,无需使用胶水或其他辅助材料,避免了使用化学物质对环境的污染。

3. 熔接强度高:超声波焊接能够在较短的时间内将纤维熔接在一起,形成牢固的连接,焊接强度高。

4. 无破坏性:超声波焊接不会对无纺布的纤维结构和外观造成破坏,焊接部位与周围区域几乎无法察觉的痕迹。

四、无纺布超声波焊接的应用领域无纺布超声波焊接广泛应用于以下领域:1. 医疗用品:无纺布超声波焊接在医疗用品制造中被广泛应用,如口罩、手术衣等。

2. 汽车内饰:无纺布超声波焊接可以用于汽车内饰材料的生产,如车门饰板、座椅面料等。