柔性装配生产线

- 格式:ppt

- 大小:5.33 MB

- 文档页数:90

一专周背景柔性制造系统(FlexibleManufacturingSystem简称FMS,采用FMS的主要技术经济效果是:能按装配作业配套需要,及时安排所需零件的加工,实现及时生产,从而减少毛坯和在制造的库存量,及相应的流动资金占有量,缩短生产周期;提高设备的利用率,减少设备数量和厂房面积;减少直接劳动力,在少人看管条件下可实现昼夜24小时的连续“无人化生产”;提高产品质量的一致性。

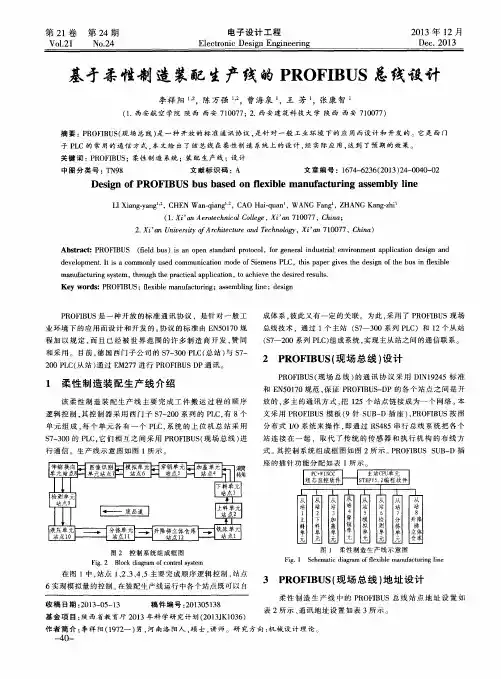

整个系统由MES生产制造管理系统计算机、组态王监控计算机、主控PLC和下位PLC 通过网络通信技术构成一个完整的多级计算机控制系统。

现场总线技术的定义:是用于现场仪表与控制室之间的一种”全数字化、双向、多变量、多点多站的通信系统”,其本质含义表现在以下几个方面:现场通信网络、现场设备互连、互操作性、分散功能模块和开放式互联网络。

柔性制造系统的ROFIBUS-DP数据通信网络组成。

二.专周目的1.熟悉STBP7MICROWIN软件的主要操作功能。

2.初步掌握STBP7WICROWIN软件对PLC的编程和监控。

3.学会编织一个简单的程序并能正确的运行。

三.专周内容A.机械手左右运输1.题目要求机械手的动作过程如图所示。

1.从原点开始,按下启动开关,下降电磁阀通电,机械手下降,下降到位后,碰到下限位开关,下降电磁阀断电,停止下降。

2同时接通夹紧电磁阀,机械手夹紧。

3夹紧后,上升电磁阀通电,机械手上升。

上升到位时,碰到上限位开关,上升电磁阀断电,停止上升。

4同时接通右移电磁阀,机械手右移。

右移到位时,碰到右限位开关,右移电磁阀断电,停止右移。

5若此时右工作台上无工件,则光电开关接通,下降电磁阀通电,机械手下降。

下降到位后,碰到下限位开关,下降电磁阀断电,停止下降。

6同时夹紧电磁阀断电,机械手放松。

7放松后,上升电磁阀通电,机械手上升。

上升到位后,碰到上限位开关,上升电磁阀断电,停止上升。

8同时接通左移电磁阀,机械手左移。

左移到位后,碰到左限位开关,左移电磁阀断电,停止左移。

柔性生产线伟涛实业主营:线棒生产线|柔性生产线|防静电生产线|工作台流水线|电子流水线|装配流水线|插件流水线|单细胞生产线|线棒工作台|精益管工作台|线棒周转车|线棒货架|线棒等产品。

柔性生产线又名生产流水线,生产线插件线。

伟涛行柔性生产线主要是为了适应当今市场订单的多品种、小批量,生产换线频繁,柔性生产线的灵活性,积木式组合结构,能在最短的时间内适应产品变型过程,让生产及时恢复。

产品广泛应用在汽车工业、电子制造业、通讯产业、生物工程、制药业、军工业、各种化工、精密五金等多样化的生产环节。

用途:小批量电子产品生产可根据工艺不同任意组合,更改作业流程。

材料:伟涛管(普通或防静电)。

伟涛管是由优质钢管经过表面处理后,外表面采用热塑粘合特殊塑料层,内表面覆盖防腐层组合而成。

组成产品后,具有外型美观色泽光亮、耐磨、防腐无污染等优点,是不锈钢产品的理想替代品。

应用组合接头和专用配件构成,可组装成各式的流水线、生产线、工作台、周转车、仓储货架等外形结构。

模组化:伟涛行柔性生产线可随意拼装、连接、积木式组合结构,方便重组柔性:结构简单,拆装方便能发挥个人创意,绝对能满足现代企业常品多样化制造。

简单化:伟涛行柔性生产线的使用空间小,库存的力很大,对接单量的中小企业有很大的帮助。

人力化:伟涛行柔性生产线能提高生产效率,提升员工整体素质,潜质激发,让几个人的工位为一个人做好,完成的时间更快。

环保型:加工过程省掉打磨、焊接、表面处理,而且每个都可以循环再利用,杜绝浪费面板可选木板,(PVC板,表面可选防静电胶皮。

防静电防火板,不锈钢等)或滑轨式工装板。

中国最大【柔性生产线】供应商—伟涛实业,为您企业提供免费设计、免费上门安装、免费送货上门、一条龙服务!为您企业打造一整套环保、舒适、洁净的作业环境,提高生产效率,提升员工整体素质,潜质激发,是伟涛实业不懈的追求,为中国制造业提供我们最优质的产品与服务是伟涛实业义不容辞的责任!公司简介:深圳市伟涛行工业设备有限公司自成立以来,凭着充满无限朝气及理想的年轻队伍,致力于为汽车、电子、机械制造、烟草、农场、化工、医药、商业物流配送等提供柔性生产线|线棒工作台|线棒货架|线棒周转车以及其他根据实地改善需要设计的专用设备与技术服务,生产革新及现场改善方案。

模块化柔性飞机装配生产线设计巴晓甫;赵安安;郝巨;王守川;杨亚鹏【摘要】针对传统飞机装配生产线自动化程度和效能低的问题,研究设计了一条模块化柔性飞机装配生产线.将传统的部装生产线和总装生产线规划为一条装配生产线,根据装配流程和就近布置原则对总装区、部装区、组装区进行模块化分区,并对装配生产线中的装配工装、制孔设备和工作平台等进行模块化设计,设置通用的移动接口和能源信息接口.通过对飞机装配生产线效能分析得出:在不大幅增加建设成本的基础上,模块化柔性飞机装配生产线中装备利用率大幅提升,整体自动化程度显著提高,装配周期明显缩短.%Aiming at the problem of low automation and low efficiency of traditional aircraft assembly line, a modular flexible aircraft assembly line is designed. Plan the traditional parts assembly line and general assembly line as an assembly line. Modularize the general assembly area, the component assembly area and the parts assembly area according to the assem-bly process and the nearly layout principle. Design of assembly tooling, hole equipment and working platform of assembly line is modular. Set up common mobile interface and energy information interface. Through the analysis of the efficiency of the aircraft assembly line, it is concluded that: On the basis of not increase the construction cost significantly, the equipment utilization rate of the modular flexible aircraft assembly line has been greatly improved, the overall automation degree has been significantly improved, and the assembly cycle has been significantly shortened.【期刊名称】《航空制造技术》【年(卷),期】2018(061)009【总页数】6页(P72-77)【关键词】模块化;柔性;飞机装配生产线;装配流程;就近布置;效能【作者】巴晓甫;赵安安;郝巨;王守川;杨亚鹏【作者单位】航空工业西安飞机工业(集团)有限责任公司,西安 710089;航空工业西安飞机工业(集团)有限责任公司,西安 710089;航空工业西安飞机工业(集团)有限责任公司,西安 710089;航空工业西安飞机工业(集团)有限责任公司,西安 710089;航空工业西安飞机工业(集团)有限责任公司,西安 710089【正文语种】中文飞机装配生产线是根据飞机产品数据和装配工艺总方案,将飞机从零件装配成组件,从组件装配成部件,从部件装配成全机的装配流水线。

第1篇随着科技的飞速发展,制造业在生产效率、产品质量和生产成本等方面对装配生产线提出了更高的要求。

装配生产线作为现代制造业的核心环节,其高效、稳定和智能化的特点,已成为推动产业升级的重要力量。

本文将从装配生产线的定义、组成、特点以及发展趋势等方面进行阐述。

一、装配生产线的定义装配生产线是指按照产品组装工艺流程,将原材料、零部件等经过一系列加工、组装、检测等工序,最终形成成品的生产线。

它具有自动化、连续化、模块化、柔性化等特点,是实现产品大批量、高效率生产的基础。

二、装配生产线的组成1. 设备:包括各种自动化设备、手动设备、检测设备等,如数控机床、机器人、输送带、自动化检测设备等。

2. 工具:包括用于组装、调试、维修等工序的各种工具,如扳手、螺丝刀、量具等。

3. 辅助设备:包括用于提高生产效率、改善工作环境的设备,如输送设备、周转车、工具柜等。

4. 人员:包括生产线操作人员、管理人员、维修人员等。

5. 软件系统:包括生产管理系统、设备控制系统、质量控制系统等。

三、装配生产线的特点1. 自动化:装配生产线采用自动化设备,实现了生产过程的自动化,提高了生产效率。

2. 连续化:生产线上的设备、工装、物料等按照一定的工艺流程进行连续生产,减少了生产过程中的停顿和等待时间。

3. 模块化:生产线上的设备、工装等可根据产品需求进行灵活配置,便于生产线的扩展和升级。

4. 柔性化:装配生产线可适应不同产品的生产需求,实现多品种、小批量生产。

5. 精细化:装配生产线采用高精度设备、工装和检测设备,确保产品质量。

6. 环保节能:装配生产线采用节能设备、环保材料,降低生产过程中的能耗和污染。

四、装配生产线的应用1. 汽车制造:汽车生产线是典型的装配生产线,包括车身焊接、涂装、总装等环节。

2. 电子产品:电子产品生产线包括元器件加工、组装、测试等环节,实现电子产品的批量生产。

3. 家用电器:家电生产线涵盖冰箱、洗衣机、空调等产品的组装、检测等环节。

生产线配置与柔性生产生产线配置与柔性生产生产线配置首先是生产线平衡问题,生产线平衡问题研究如何安排生产线工位,即需要设置多少个工位和每个工位的作业内容是什么。

“平衡”的意义体现在每个工位的工作量相当。

生产线平衡的目的是尽量使每个工位都处于繁忙状态,完成最多的操作量,闲置时间最少,以求生产线效率最优。

时下,为快速适应市场需求的变化,生产方式的灵活性和可变性正越来越受到企业的重视。

柔性生产的思想正是为了快速适应市场需求的变化而产生的。

柔性生产是指企业通过变革生产方式,以快速对应市场需求变化的一系列方法。

柔性生产是关于生产方式的一种理念,而不是一门技术,没有一种普遍适用的柔性生产方式。

实现柔性生产需要的是不断改善的意识,并没有什么必须要掌握的关于柔性生产的技术。

同样具有柔性生产理念的企业,实现柔性生产的方式却并不一定相同。

第一节生产线平衡一、三个基本概念(一) 生产节拍生产节拍是相邻两个产品通过生产线尾端的时间间隔,即每隔多长时间有一件产品从生产线流出。

生产节拍的计算公式是: 生产节拍(C )=(二) 基本作业单元基本作业单元是生产线上不能再分解的动作,如果再分解,就产生多余动作。

(三) 生产线效率生产线效率是衡量生产线平衡优劣的指标,为总有效时间占总付出时间的百分比,闲置时间越少生产线效率越高。

生产线效率的计算公式如下:生产线效率=×100%二、 生产线平衡步骤 生产线平衡的步骤如下:(1) 用一个流程图表示出基本动作的先后每天的生每天的计总有效节拍C ×关系。

流程图由圆圈和箭头组成,圆圈代表一个基本作业单元,箭头表示作业顺序。

(2) 计算生产节拍(C )(3) 用下面的公式计算出所需要的工位数(N )。

N =结果取不小于计算值的最小整数。

计算出的工位数为理论上满足要求的最少工位数。

(4) 向第一个工位分配基本作业单元,一次一项,逐项增加,直到完成作业的时间等于节拍,或由于受作业时间或操作次序的限制其他基本作业单元不能再增加为止。

柔性制造生产线课程设计一、课程目标知识目标:1. 学生能理解柔性制造生产线的概念、特点及其在工业生产中的应用。

2. 学生能掌握柔性制造系统中关键设备的工作原理及相互协同关系。

3. 学生能了解我国柔性制造产业的发展现状及趋势。

技能目标:1. 学生能运用所学的理论知识,分析并解决柔性制造生产线中的实际问题。

2. 学生能通过小组合作,设计简单的柔性制造生产线方案,提高实践操作能力。

情感态度价值观目标:1. 学生通过学习柔性制造生产线,培养对先进制造技术的兴趣和热情,增强创新意识。

2. 学生能认识到柔性制造技术在提高生产效率、降低成本方面的重要性,树立正确的产业观念。

3. 学生在学习过程中,培养团队协作精神,提高沟通与交流能力。

本课程针对高年级学生,结合课程性质、学生特点和教学要求,将目标分解为具体的学习成果。

在教学过程中,注重理论与实践相结合,提高学生的实际操作能力和解决问题的能力。

通过小组合作、讨论交流等形式,培养学生的团队协作精神和沟通能力,使学生在掌握专业知识的同时,形成正确的价值观和产业观念。

二、教学内容本章节教学内容主要包括以下三个方面:1. 柔性制造生产线基础知识:- 柔性制造生产线的定义、分类及特点。

- 柔性制造系统的组成及其工作原理。

- 柔性制造技术在国内外工业领域的应用案例。

参考教材相关章节:第一章 柔性制造系统概述2. 柔性制造生产线关键技术与设备:- 机器人、自动化仓库、AGV等关键设备的工作原理及选型。

- 柔性制造执行系统的控制策略与优化方法。

- 信息集成技术在柔性制造生产线中的应用。

参考教材相关章节:第二章至第四章 关键技术与设备、控制策略与优化、信息集成技术3. 柔性制造生产线设计与应用:- 柔性制造生产线的设计原则与方法。

- 柔性制造生产线的布局设计与案例分析。

- 柔性制造生产线在实际生产中的应用及发展趋势。

参考教材相关章节:第五章 柔性制造生产线设计与应用教学内容安排与进度:第一周:柔性制造生产线基础知识学习。

一、实训目的和要求1.对整个柔性生产系统的了解和简单操作。

2. 软件梯形程序图的编写。

3掌握S7-300PLC的PROFIBUS通讯方法。

二、实训仪器与设备1.柔性生产线2.软件STEP73. STEP 7—Micro/WIN 32编程软件三、实训过程柔性生产线的流程由各种不同机械结构组成的传输机构作为加工件的运输平台,在整个生产线上不同位置安装有五个不同功能的加工站,利用各种控制技术及机械加工技术,可完成多种高精度、高效率的加工过程。

系统集可编程控制器技术、传感器技术、气动技术、工业机械加工及传动技术、工业总线技术为一体,学生可在该系统进行编程、接线、调试等多项实操过程。

整个系统由五个子单元和一个环形流水皮带线单元组成,分别为:供料工作单元、冲压加工单元、直线坐标机器人组装单元、码垛机器人单元、仓库存储单元。

一、气动回路部分气动传动是以压缩空气为工作介质进行能量传递的一种传动形式。

气动传动系统由以下四部分组成:1 动力元件它将原动机供给的能量转变位气体的压力能,为各类气动设备提供动力。

2 执行元件如气缸和气动马达。

它能将气体的压力能转换为机械能,输出力和速度,以驱动工作部件。

3 控制元件用以控制压缩空气的压力、流量和流动方向,以保证执行元件具有一定的输出力和速度。

这类元件包括压力阀、方向阀、流量阀和逻辑元件等。

4 辅助元件除以上三类元件以外,其余元件称为辅助元件。

如过滤器、干燥器、消音器、油雾器和管件等。

它们对保证系统可靠、稳定地工作起着重要的作用。

在本系统中气缸与电磁阀是SMC 的产品,气缸有规范气缸、双杆气缸、微型气缸、薄型气缸、气动手指等。

二、电容、光电、磁性、机械传感器原理与接线1光电传感器(光电开关)对射型光电传感器接线图对射型光电传感器是在探测物体挡在发射器与接收器之间使接收器不能接收到足够的光线时输出信号。

漫反射型光电传感器接线图漫反射型光电传感器是在探测物体挡在传感器正面使传感器接收到足够的光线时输出信号。

柔性生产线1.对整个柔性生产系统的熟悉与简单操作。

2. 软件梯形程序图的编写。

3掌握S7-300PLC的PROFIBUS通讯方法。

二、实训仪器与设备1.柔性生产线2.软件STEP73. STEP 7—Micro/WIN 32编程软件三、实训过程柔性生产线的流程由各类不一致机械结构构成的传输机构作为加工件的运输平台,在整个生产线上不一致位置安装有五个不一致功能的加工站,利用各类操纵技术及机械加工技术,可完成多种高精度、高效率的加工过程。

系统集可编程操纵器技术、传感器技术、气动技术、工业机械加工及传动技术、工业总线技术为一体,学生可在该系统进行编程、接线、调试等多项实操过程。

整个系统由五个子单元与一个环形流水皮带线单元构成,分别为:供料工作单元、冲压加工单元、直线坐标机器人组装单元、码垛机器人单元、仓库存储单元。

一、气动回路部分气动传动是以压缩空气为工作介质进行能量传递的一种传动形式。

气动传动系统由下列四部分构成:1 动力元件它将原动机供给的能量转变位气体的压力能,为各类气动设备提供动力。

2 执行元件如气缸与气动马达。

它能将气体的压力能转换为机械能,输出力与速度,以驱动工作部件。

3 操纵元件用以操纵压缩空气的压力、流量与流淌方向,以保证执行元件具有一定的输出力与速度。

这类元件包含压力阀、方向阀、流量阀与逻辑元件等。

4 辅助元件除以上三类元件以外,其余元件称之辅助元件。

如过滤器、干燥器、消音器、油雾器与管件等。

它们对保证系统可靠、稳固地工作起着重要的作用。

在本系统中气缸与电磁阀是SMC 的产品,气缸有标准气缸、双杆气缸、微型气缸、薄型气缸、气动手指等。

二、电容、光电、磁性、机械传感器原理与接线1光电传感器(光电开关)对射型光电传感器接线图对射型光电传感器是在探测物体挡在发射器与接收器之间使接收器不能接收到足够的光线时输出信号。

漫反射型光电传感器接线图漫反射型光电传感器是在探测物体挡在传感器正面使传感器接收到足够的光线时输出信号。

电子制造业中柔性自动化生产流水线的设计与实现在电子制造业中,随着市场需求的增加和竞争的加剧,企业需要提高生产效率和产品质量,以满足用户的需求。

而柔性自动化生产流水线作为一种先进的生产方式,成为了电子制造业中的重要工具。

本文将介绍电子制造业中柔性自动化生产流水线的设计与实现。

一、柔性自动化生产流水线的概念与优势柔性自动化生产流水线指的是具备可扩展性和适应性的自动化生产系统。

它能够根据市场需求的变化,快速调整生产线的布局和工艺流程,实现高效灵活的生产。

相比传统的生产方式,柔性自动化生产流水线具有以下优势:1. 提高生产效率:柔性自动化生产流水线可以实现自动化的物料输送、零部件装配和产品测试等生产过程,大大缩短了生产周期,提高了生产效率。

2. 降低人力成本:柔性自动化生产流水线能够自动完成大部分生产任务,减少了人力资源的需求,降低了企业的人力成本。

3. 提高产品质量:自动化的生产过程可以减少人为因素对产品质量的影响,提高产品的一致性和稳定性,保证产品的质量。

4. 适应市场需求:柔性自动化生产流水线的布局和工艺流程可以根据市场需求的变化进行快速调整,适应不同类型的产品生产,提高了企业的市场竞争力。

二、柔性自动化生产流水线的设计原则设计一条高效的柔性自动化生产流水线,需要考虑以下几个原则:1. 模块化设计:将整个生产过程分解为多个独立的模块,使得每个模块都可以独立运行和调整,以实现生产线的灵活性和扩展性。

2. 自动化技术应用:引入先进的自动化设备和技术,如机器人、传感器和自动化控制系统等,实现生产过程的自动化和智能化。

3. 数据化管理:通过数据采集和分析,实时监控生产过程和设备状态,及时发现问题并进行调整,提高生产线的稳定性和可靠性。

4. 智能调度系统:采用计算机系统进行生产任务的调度和优化,根据市场需求和生产能力进行生产计划的制定和调整,实现生产过程的高效运行。

5. 人机协作:在柔性自动化生产流水线中,人机协作是不可或缺的一环。

电柜智能装配生产线摘要传统的电柜装配作业模式分散,产品质量良莠不齐,效率低下,为提高生产效率,提高产品质量,跟上工业4.0智能制造潮流,我司研发和构建了注塑机行业首创的电柜智能装配生产线。

电柜智能装配生产线主要由六台主控制电脑、四台柔性配电装板装配工作站、四台柔性电柜箱装配工作站、一台配电板中转过渡工作站及一个超大主监控显屏幕组成。

生产线以类似流水线的模式运作,每个工作站又可以作为一个独立的模块单元,可以根据实际情况拆分,拼装或者扩展,真正实现柔性生产。

1.引言电柜的智能柔性生产装备,在各行各业都是一个难题,基本都是靠人工完成。

包括自动化程度最高的汽车行业,在绝大多数的加工过程都是靠机械臂+加工工具自动化完成,但是电柜的装配和调试,均是靠人工完成。

在大型装备行业,如MAZAK,三菱、广日电梯等进过我们现场考察的企业,在控制柜的安装方面,均采用人工完成。

管理和作业方式改造难度很大。

本项目完成后,将注塑机控制柜的安装采用流水线的方式作业管理,并通过智能传感和半智能工具使得整个装备过程智能化水平整体提升。

2.注塑机电柜装配线自动化升级改造的必要性传统电柜装配时,采用定点装配模式,所有物料通过人工配送到装配工位,在一个装配工位内完成开线、剥线、压线、穿线、接线,挂板等全流程,全程基本上也是由操作者手工操作,劳动强度大、加工效率低、品质差异大,其原因主要由如下几个方面:1.个人作业,缺乏作业标准,工序不明晰,几乎没有任何约束,随意性很大;2.特工多,作业工作内容变化多,很容易出错,而且参照作业的标准只有电气原理图,对作业人员专业技能要求很高,操作人员技能高低与熟练度对装配的效率和质量影响非常大;3.现场管理混乱,物料随意放置,没有标准化的供料储料系统,也没有标准的装配作业动作指引,严重影响效率;4.目前仅做配电板部件组装,在外线机台处挂到电柜里,运输过程容易出现碰撞损坏,增加不稳定因素;5.没有数据管理系统,没有详细的可追溯的生产数据,不便于统筹管理针对注塑机电柜生产要求,对传统电柜生产线进行自动化升级改造,并与相应的信息化系统互联互通,提升电柜电气系统的稳定性,对提升注塑机功能性能和工厂的信息化自动化水平具有重要意义。

机械制造中的柔性制造与定制化生产在机械制造领域,柔性制造和定制化生产是两个重要的概念,它们在提升生产效率和满足个性化需求方面起到了关键作用。

本文将探讨机械制造中柔性制造和定制化生产的概念和应用,并介绍它们的优势和挑战。

一、柔性制造在机械制造中的应用柔性制造是指能够快速适应产品变化和生产需求的制造系统。

在传统的机械制造中,生产线往往是针对特定产品进行设计和定制的,无法适应不同产品的生产需求。

而柔性制造系统则可以通过模块化的设计和智能化的控制,实现产品生产的快速转换和调整。

柔性制造在机械制造中的应用主要包括以下几个方面:1. 柔性生产线:柔性生产线采用模块化设计和自动化控制,可以根据产品需求自由组装和调整生产线。

这样可以快速适应产品变化和市场需求,提高生产效率和灵活性。

2. 机器人技术:机器人技术在柔性制造中扮演着重要的角色。

机器人可以根据程序设定进行各种任务,如装配、焊接、搬运等。

通过灵活的编程和控制,机器人可以在不同产品之间快速转换工作,提高生产效率和质量。

3. 智能化控制系统:柔性制造需要一个智能化的控制系统来实现生产线的协调和调度。

智能化控制系统可以实时监控生产线的状态和性能,根据产品需求进行调整和优化。

这样可以降低人工干预的需求,提高生产效率和质量。

二、定制化生产在机械制造中的应用定制化生产是指根据客户需求进行个性化的产品生产。

传统的机械制造往往采用大规模生产模式,产品具有较高的标准化程度。

然而,随着消费者需求的多样化和个性化的兴起,定制化生产成为了机械制造的一个重要趋势。

定制化生产在机械制造中的应用主要体现在以下几个方面:1. 个性化设计:定制化生产的核心是个性化设计。

机械制造企业可以根据客户需求进行产品的设计和改造,满足客户的个性化需求。

这样可以提高产品的市场竞争力和附加值。

2. 柔性制造系统:定制化生产需要一个灵活的制造系统来支撑。

柔性制造系统可以根据客户需求快速调整生产线和工艺流程,实现批量生产和个性化定制的平衡。

机械制造中的柔性生产线设计与优化随着科技的发展和制造业的进步,机械制造行业正面临着更高的效率要求。

为了满足市场的需求,提高生产效率,降低成本,柔性生产线成为了一种被广泛采用的解决方案。

设计和优化柔性生产线对于企业的竞争力具有重大意义。

本文将从柔性生产线的概念和优势,设计原则以及优化方法等方面进行探讨。

一、柔性生产线的概念和优势柔性生产线是指能够适应不同产品和不同生产需求的生产线。

相比传统的生产线,柔性生产线具有以下优势:1. 适应性强:柔性生产线能够迅速调整生产过程,适应不同产品的生产需求。

无论是小批量生产还是大批量生产,都能够高效运行。

2. 生产效率高:柔性生产线采用自动化设备和智能控制系统,能够实现生产过程的自动化和集成化,提高生产效率。

3. 资源利用率高:柔性生产线能够通过优化生产布局和自动化物流系统,充分利用生产资源,减少浪费,降低生产成本。

二、柔性生产线设计原则设计柔性生产线需要遵循以下原则:1. 模块化设计:将生产线划分为多个模块,每个模块具有独立的功能和任务。

这样可以使生产线更加灵活和可调整。

2. 多功能设备选择:选择具有多功能特性的设备,能够适应不同产品的生产需求,减少设备更换的频率。

3. 自适应控制系统:采用自适应控制系统可以实现对生产过程的动态调整和优化,提高生产效率和质量。

4. 信息化管理:柔性生产线需要实现信息化管理,通过监控和数据分析等方式,实时了解生产状态,快速做出调整。

三、柔性生产线优化方法柔性生产线的优化方法主要包括以下几个方面:1. 排程优化:通过合理的任务划分和调度算法,优化生产任务的排程,减少生产中的等待和浪费。

2. 设备协同优化:通过设备之间的协同作业和信息共享,提高设备利用率和生产效率。

3. 物流系统优化:通过优化物流路径和物流设备的布局,减少物料运输时间和成本,提高供应链的效率。

4. 质量控制优化:通过引入自动化检测和质量控制系统,实时监测产品质量,减少次品率。

柔性生产产线的总体流程英文回答:Flexible production lines are designed to adapt to changing production needs and enable efficient and cost-effective manufacturing processes. The overall process of a flexible production line can be divided into several key stages.1. Planning and Design: The first step in setting up a flexible production line is to carefully plan and design the layout and configuration of the line. This involves analyzing production requirements, determining the necessary equipment and machinery, and designing the flow of materials and products through the line.2. Equipment Installation: Once the planning and design phase is complete, the next step is to install the required equipment and machinery. This may include automated machines, robotics, conveyors, and other specializedequipment depending on the specific production needs. The installation process involves setting up the equipment, connecting it to the power supply and control systems, and ensuring proper functionality.3. Material Handling and Storage: Flexible production lines require efficient material handling and storage systems to ensure smooth flow of materials and products. This may involve the use of automated guided vehicles (AGVs), conveyor systems, and storage racks or shelves. Materials are transported to the appropriate workstations or machines as needed, and finished products are stored or transported to the next stage of the production process.4. Production Operations: The core of a flexible production line is the actual production operations. This involves the execution of various manufacturing processes, such as assembly, machining, testing, and inspection. The line is designed to accommodate different product variations and customization requirements, allowing for quick changeovers and adjustments. Automation and robotics play a crucial role in ensuring efficient and accurateproduction operations.5. Quality Control: Quality control is an essential aspect of any production line, including flexible production lines. Various quality control measures are implemented to ensure that products meet the required standards and specifications. This may involve in-process inspections, testing, and data analysis to identify and address any quality issues.6. Maintenance and Optimization: Regular maintenance is necessary to keep the flexible production line operating at its optimal level. This includes preventive maintenance, equipment calibration, and troubleshooting to minimize downtime and maximize productivity. Continuous improvement and optimization efforts are also carried out to identify and implement process enhancements and efficiency gains.中文回答:柔性生产线的总体流程包括以下几个关键阶段:1. 规划和设计,设置柔性生产线的第一步是仔细规划和设计线路的布局和配置。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载柔性生产线的流程地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容一、实训目的和要求1.对整个柔性生产系统的了解和简单操作。

2. 软件梯形程序图的编写。

3掌握S7-300PLC的PROFIBUS通讯方法。

二、实训仪器与设备1.柔性生产线2.软件STEP73. STEP 7—Micro/WIN 32编程软件三、实训过程柔性生产线的流程由各种不同机械结构组成的传输机构作为加工件的运输平台,在整个生产线上不同位置安装有五个不同功能的加工站,利用各种控制技术及机械加工技术,可完成多种高精度、高效率的加工过程。

系统集可编程控制器技术、传感器技术、气动技术、工业机械加工及传动技术、工业总线技术为一体,学生可在该系统进行编程、接线、调试等多项实操过程。

整个系统由五个子单元和一个环形流水皮带线单元组成,分别为:供料工作单元、冲压加工单元、直线坐标机器人组装单元、码垛机器人单元、仓库存储单元。

一、气动回路部分气动传动是以压缩空气为工作介质进行能量传递的一种传动形式。

气动传动系统由以下四部分组成:1 动力元件它将原动机供给的能量转变位气体的压力能,为各类气动设备提供动力。

2 执行元件如气缸和气动马达。

它能将气体的压力能转换为机械能,输出力和速度,以驱动工作部件。

3 控制元件用以控制压缩空气的压力、流量和流动方向,以保证执行元件具有一定的输出力和速度。

这类元件包括压力阀、方向阀、流量阀和逻辑元件等。

4 辅助元件除以上三类元件以外,其余元件称为辅助元件。

如过滤器、干燥器、消音器、油雾器和管件等。

它们对保证系统可靠、稳定地工作起着重要的作用。

在本系统中气缸与电磁阀是SMC 的产品,气缸有标准气缸、双杆气缸、微型气缸、薄型气缸、气动手指等。

装配线上的随行夹具与柔性化思路(五)Part.5 柔性化生产设计与应用实例柔性化线可以把不同平台的车型在不同的产线之间实现任意调换,减少销量需求变化对生产线产能的影响,保证不同生产线之间的产能平衡,提高生产线利用率。

工艺规划——制定生产线分区原则一级总成(主线及下部线):车身骨架总成和车身下部总成;二级总成(分装总成大工位):发动机舱总成、前地板总成、后地板总成和左右侧围总成;三级总成(各级分装小工位):前纵梁轮罩总成、前挡板总成和后纵梁总成等。

它在制造中同样重要——装配线上的随行夹具与柔性化思路▲产线分区夹具设计与应用1)随行夹具的应用随行夹具是依据现场的生产管理系统(G-MES)的指令车型结合设备PLC控制程序进行自动调用,在相应的人工装件工位设置有电子显示屏,通过预先的编程来显示装件车型及状态,最终实现人工装件与随行夹具切换的匹配。

焊接作业由机器人自动完成,拼接后分总成件再由机器人抓取通过输送系统输送到下道工序。

因此,这种柔性方式可实现任意平台车型在同一条生产线上按照规划预定的生产模式实现共线生产。

2)机器人拼装工位应用机器人拼装工位的多车型柔性:发舱总成、前/后地板总成通过空中EMS排序输送到拼接工位,机器人切换抓手来实现对应车型分总成的抓取上件,装件完毕后机器人切换焊钳完成焊接;焊接好的下部总成通过一个七轴机器人抓取放置到主线台车系统中,此七轴机器人也是通过切换抓手来实现柔性生产。

它在制造中同样重要——装配线上的随行夹具与柔性化思路▲机器人顶盖工位应用顶盖工位:通过定位夹具(抓具与定位夹具一体)的切换,来实现多车型柔性生产。

3)自动送料与机器人抓手应用门槛总成上件工位:由于门槛总成形状为细长条型,我们采用竖向悬挂的自动送料机构,多车型柔性生产,可以采用一个车型对应两个自动送料机构(左右各一个,图9为四车型混线),通过机器人切换定位抓手的形式来实现。

它在制造中同样重要——装配线上的随行夹具与柔性化思路▲工位应用现阶段的柔性化已从设备自动化的“量优化”向“质优化”转变。