机械原理课程设计单缸四冲程内燃机

- 格式:doc

- 大小:3.53 MB

- 文档页数:22

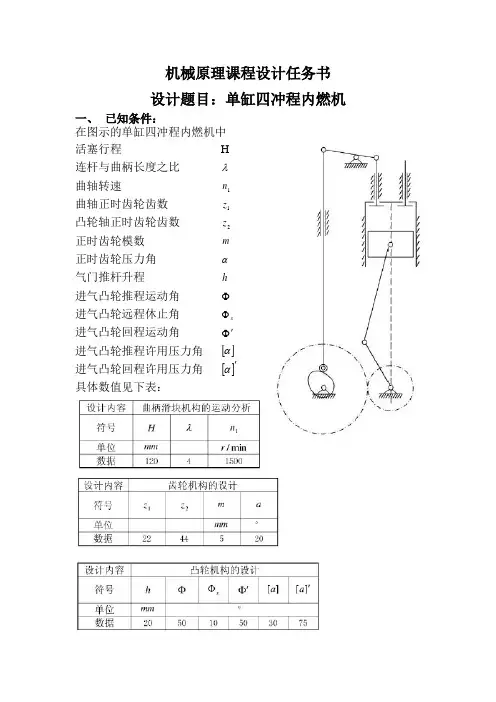

机械原理课程设计任务书

设计题目:单缸四冲程内燃机一、已知条件:

在图示的单缸四冲程内燃机中

活塞行程H

连杆与曲柄长度之比λ

曲轴转速

n

1

曲轴正时齿轮齿数

z

1

凸轮轴正时齿轮齿数

z

2

正时齿轮模数m

正时齿轮压力角α

气门推杆升程h

进气凸轮推程运动角Φ

进气凸轮远程休止角

Φ

s

进气凸轮回程运动角Φ'

进气凸轮推程许用压力角[]α

进气凸轮回程许用压力角[]'α

具体数值见下表:

进气门推杆的运动规律如下图所示:

二、设计任务

1.根据已知条件,要求完成如下设计任务:

●确定曲柄滑块机构杆件尺寸,绘制机构运动简图;利用图解法分

析机构的三个瞬时位置(用图纸绘制,与设计说明书一起上交)●计算齿轮机各部分参数。

●画出凸轮理论轮廓曲线和实际轮廓曲线

2.完成设计计算说明书一份(不少于3000字),内容包括:

●设计说明书封面

●目录

●机构简介与设计数据

●设计内容及方案分析

●设计体会

●主要参考文献

三、课程设计进程安排

本课程设计共计一周(五天),时间分配见下表。

单缸四冲程机构课程设计一、课程目标知识目标:1. 学生能理解单缸四冲程机构的基本原理,掌握其工作循环的四个阶段:进气、压缩、爆发和排气。

2. 学生能描述单缸四冲程发动机各部件的名称、功能及其相互之间的关系。

3. 学生能掌握单缸四冲程发动机的能量转换过程,理解热效率的概念。

技能目标:1. 学生能够通过观察和实际操作,分析单缸四冲程机构的工作状态,识别常见问题并给出解决策略。

2. 学生能够运用物理和数学知识,计算单缸四冲程发动机的性能参数,如功率、扭矩等。

3. 学生能够设计简单的单缸四冲程机构模型,展示其工作原理。

情感态度价值观目标:1. 学生培养对机械原理的兴趣,激发探究精神和创新意识。

2. 学生在学习过程中树立团队合作意识,学会分享和互助。

3. 学生通过了解单缸四冲程机构在生活中的应用,认识到科技与生活的紧密联系,增强环保意识和责任感。

课程性质:本课程为初中物理学科拓展课程,以实践和理论相结合的方式,帮助学生深入理解单缸四冲程机构的工作原理。

学生特点:初中年级学生已具备一定的物理知识和动手能力,对新鲜事物充满好奇,喜欢探索和实践。

教学要求:教师应注重理论与实践相结合,引导学生主动参与,培养其观察、分析和解决问题的能力。

同时,关注学生的个体差异,给予个性化指导,确保每个学生都能达到课程目标。

通过有效的教学策略,将课程目标分解为具体可衡量的学习成果,便于教学设计和评估。

二、教学内容1. 引入概念:介绍单缸四冲程机构的基本定义、历史发展及其在现代交通工具中的应用。

相关教材章节:第一章“内燃机概述”2. 工作原理:详细讲解单缸四冲程发动机的四个工作阶段,进气、压缩、爆发和排气的过程。

相关教材章节:第二章“内燃机工作原理”3. 发动机结构:介绍单缸四冲程发动机的主要部件,如气缸、活塞、连杆、曲轴、气门、火花塞等,并讲解各部件的功能及相互关系。

相关教材章节:第三章“内燃机的结构与组成”4. 性能参数:讲解功率、扭矩、热效率等性能参数的计算方法和影响因素。

单缸四冲程柴油机课程设计课程设计:单缸四冲程柴油机一、课程背景和目标1.1 课程背景单缸四冲程柴油机是一种常见的内燃机类型,广泛应用于农业、工业以及交通运输等领域。

对于学习机械工程、汽车工程等专业的学生来说,了解和掌握单缸四冲程柴油机的原理和工作过程是必不可少的。

1.2 课程目标本课程旨在使学生能够:- 理解柴油机的基本原理和工作过程;- 掌握柴油机的结构和各部件的功能;- 熟悉柴油机的运行调试和故障排除方法;- 培养学生的实践操作能力和团队合作精神。

二、课程内容2.1 柴油机的工作原理- 热力循环- 燃烧过程- 压缩过程- 进气过程- 排气过程2.2 柴油机的构造和工作过程- 缸体和缸套- 活塞与连杆- 气缸盖和气门机构- 喷油系统- 进气系统- 排气系统2.3 柴油机的运行调试- 燃油供给系统的调试- 气缸压力测试与调整- 排气系统的调试- 运行参数的监测与调整2.4 柴油机的故障排除- 燃油供给系统故障- 气缸压力不正常- 排气系统故障- 运行参数异常2.5 实践操作和团队合作项目- 独立操作柴油机的调试与维护- 团队合作完成柴油机安装和调试项目三、课程教学方法3.1 理论教学- 授课讲解柴油机基本原理和工作过程;- 利用多媒体教学手段展示柴油机的结构和工作过程;- 组织学生参与讨论,加深对柴油机知识的理解。

3.2 实验操作- 提供实验室环境,让学生独立操作柴油机进行调试;- 引导学生观察和记录柴油机不同运行状态下的参数变化。

3.3 课堂演示- 通过模型或真实柴油机进行实际演示,展示柴油机的工作原理和故障排除方法。

四、课程评估与考核4.1 课堂小测验:对柴油机基本原理和工作过程进行测试。

4.2 实验报告:学生需要根据实验操作记录和观察结果编写实验报告。

4.3 课程设计项目:团队合作完成柴油机安装和调试项目,并提交相应的设计报告。

4.4 课堂参与度:学生在课堂中的积极参与和提问情况。

五、课程参考资料- 《柴油机原理与维修》- 《柴油机工程》- 《柴油机原理与调校》- 《内燃机基础》以上是单缸四冲程柴油机课程设计的大纲,通过本课程的学习和实践操作,学生将能够全面了解柴油机的原理、工作过程以及运行调试和故障排除方法,为将来从事相关领域的工作打下基础。

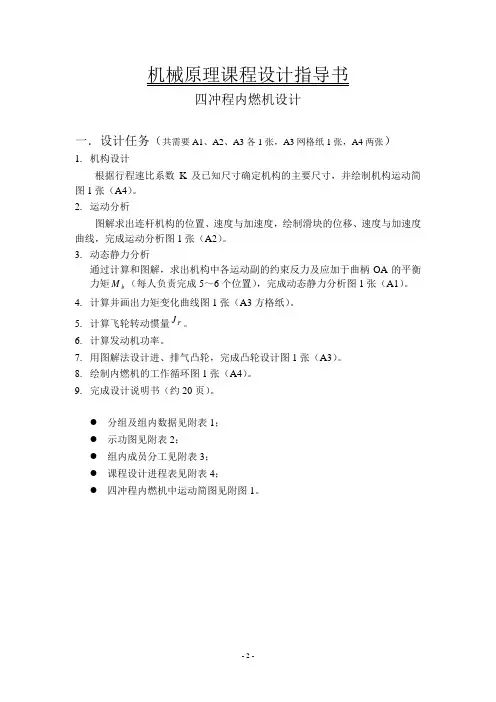

机械原理课程设计指导书四冲程内燃机设计一.设计任务(共需要A1、A2、A3各1张,A3网格纸1张,A4两张)1.机构设计根据行程速比系数K及已知尺寸确定机构的主要尺寸,并绘制机构运动简图1张(A4)。

2.运动分析图解求出连杆机构的位置、速度与加速度,绘制滑块的位移、速度与加速度曲线,完成运动分析图1张(A2)。

3.动态静力分析通过计算和图解,求出机构中各运动副的约束反力及应加于曲柄OA的平衡M(每人负责完成5~6个位置),完成动态静力分析图1张(A1)。

力矩b4.计算并画出力矩变化曲线图1张(A3方格纸)。

5.计算飞轮转动惯量F J。

6.计算发动机功率。

7.用图解法设计进、排气凸轮,完成凸轮设计图1张(A3)。

8.绘制内燃机的工作循环图1张(A4)。

9.完成设计说明书(约20页)。

●分组及组内数据见附表1;●示功图见附表2;●组内成员分工见附表3;●课程设计进程表见附表4;●四冲程内燃机中运动简图见附图1。

二.设计步骤及注意问题1. 确定初始数据根据分组情况(附表1),查出设计初始数据。

活塞行程 H = (mm ) 活塞直径 D= (mm ) 活塞移动导路相对于曲柄中心的距离 e= (mm ) 行程速比系数 K=连杆重心2c 至A 点的距离 2AC l = (mm ) 曲柄重量 1Q = (N ) 连杆重量 2Q = (N ) 活塞重量 3Q = (N ) 连杆通过质心轴2c 的转动惯性半径c ρ 2c ρ= (m 2m ) 曲柄的转速n 1= (rpm )发动机的许用速度不均匀系数 [δ]= 曲柄不平衡的重心到O 点的距离 OC l =OA l (mm ) 开放提前角:进气门:-10°;排气门: -32° 齿轮参数:m =3.5(mm ); α=20°;a h *=1;25.0*=C2Z ='2Z =14; 3Z ='3Z =72 ;1Z =362. 计算连杆及曲柄的长度设曲柄长度为r 、连杆的长度为l ,活塞行程Hr l OB -=∴I (极限位置1)r l OB += (极限位置2)11180+-︒=K K θ θ∴ 可求θsin 2HCB R I ==22)()(CE OC OE -==22)()(DE CD OC -- =22)cos (e R R --θ)1()(22----------------+=+e OF r l2H OE OF += OCOE1sin -=α θαδ-=)2(2sin2-------------------=-δR r l联立(1)、(2)式求解,可求出连杆的长度l 及曲柄的长度r 。

单缸四冲程柴油机课程设计引言:柴油机是一种内燃机,通过燃烧柴油燃料产生动力,用于驱动机械设备。

单缸四冲程柴油机是一种常见的柴油机型号,具有结构简单、运行稳定等特点。

本课程设计将围绕单缸四冲程柴油机展开,包括其结构、工作原理、性能参数和调整方法等内容。

一、单缸四冲程柴油机的结构单缸四冲程柴油机由气缸、活塞、曲轴、连杆、进气门、排气门、燃油喷射泵等组成。

其中,气缸是柴油机的主要部件,负责容纳活塞和燃烧室。

活塞通过连杆与曲轴相连,将往复运动转化为旋转运动。

进气门和排气门分别负责柴油机的进气和排气过程。

燃油喷射泵则负责将燃油喷射到燃烧室中。

二、单缸四冲程柴油机的工作原理单缸四冲程柴油机的工作过程包括进气、压缩、燃烧和排气四个冲程。

具体过程如下:1. 进气冲程:曲轴旋转,活塞向下运动,气缸内形成负压,进气门打开,新鲜空气通过进气道进入燃烧室。

2. 压缩冲程:活塞向上运动,气缸内的空气被压缩,进气门关闭。

3. 燃烧冲程:活塞接近上止点时,燃油喷射泵将燃油喷射到燃烧室中,与高温高压的空气混合并燃烧,产生高温高压气体推动活塞向下运动。

4. 排气冲程:活塞再次向上运动,排气门打开,废气通过排气道排出气缸。

三、单缸四冲程柴油机的性能参数单缸四冲程柴油机的性能参数包括功率、扭矩、燃油消耗率和排放等。

其中,功率是柴油机输出的动力大小,通常用千瓦(kW)表示;扭矩是柴油机输出的转矩大小,通常用牛·米(N·m)表示;燃油消耗率是柴油机每单位功率输出所消耗的燃油量,通常用克/千瓦小时(g/kWh)表示;排放是指柴油机在工作过程中排放的废气中的污染物含量,如氮氧化物、颗粒物等。

四、单缸四冲程柴油机的调整方法为了保证单缸四冲程柴油机的正常运行,需要对其进行调整。

常见的调整方法包括:1. 燃油喷射量的调整:通过调整燃油喷射泵的工作参数,控制燃油喷射量,以达到最佳的燃烧效果。

2. 气缸压缩比的调整:通过更换气缸垫片或调整活塞运动幅度,改变气缸的压缩比,以提高柴油机的功率和燃烧效率。

课程设计任务书四冲程内燃机设计一、目的任务:结合一个简单的机械系统,综合运用所学理论,使学生受到确定运动方案的初步训练,要对方案中某些机构进行分析和设计。

通过设计提高学生利用技术资料、运算和绘图的能力。

使所学过的分散的知识点成为一个比较完整的体系。

二、设计内容:四冲程内燃机设计1.已知条件:四冲程内燃机中活塞行程H = 220(mm)活塞直径 D = 160(mm)活塞移动导路相对于曲柄中心的距离 e = 68 (mm)行程速比系数K= 1.08连杆重心c2至 A 点的距离l AC2 = 0.35l AB (mm)曲柄重量Q1= 135 (N)连杆重量Q2= 125 (N)活塞重量Q3= 200 (N)连杆通过质心轴c2的转动惯性半径ρcρc2 = 0.15 l2AB(m m2)曲柄的转速n= 640 (rpm)1发动机的许用速度不均匀系数[δ]= 1/90曲柄不平衡的重心到O点的距离l OC = l OA(mm)开放提前角:进气门:-10°;排气门: -32°齿轮参数:m=3.5(mm);α=20°;h*a =1Z2 =Z2' =14;Z3 = Z3' =72 ;Z1=362.主要设计内容进行机构的运动分析、动态静力分析,设计齿轮、连杆、凸轮等机构,并进行机构的动平衡、速度波动的调节及机构运动简图、运动循环图绘制等内容。

三、时间安排:机械原理课程设计进行2周,具体安排如下:机械原理课程设计时间安排表四、设计工作要求:1.在规定的时间内,一律要在教室内搞设计,以便教师进行指导。

上午:8:00-11:30;下午:2:30-5:302.每位同学都要独立完成自己的设计任务,特别是编程、打印部分的内容。

3.图面质量的要求,图幅、线型、边框、及标题栏等均要符合国标;不能徒手画图:曲线要用曲线板、小圆要用模板、包括角速度、角加速度的方向也不能徒手画出。

图纸不要写有关的计算公式、计算结果。

机械原理课程设计单缸一、教学目标本节课的教学目标是让学生了解和掌握单缸内燃机的工作原理和基本结构,培养学生运用机械原理分析和解决实际问题的能力。

具体目标如下:1.知识目标:使学生了解单缸内燃机的构造、工作原理及其在实际中的应用;掌握内燃机的四冲程、能量转换和效率计算等基本知识。

2.技能目标:培养学生运用所学知识分析、解决实际问题的能力;能够绘制简单的单缸内燃机结构图,并进行简要的性能分析。

3.情感态度价值观目标:激发学生对机械原理和内燃机的兴趣,培养学生的创新精神和团队合作意识,使学生在学习过程中体验到科技改变生活的魅力。

二、教学内容本节课的教学内容主要包括以下几个部分:1.单缸内燃机的结构与工作原理:介绍内燃机的四大组成部分——气缸、活塞、曲轴和飞轮,以及四冲程的作用和顺序。

2.内燃机的能量转换与效率计算:讲解内燃机在工作过程中能量的转换和损失,以及热机效率的计算方法。

3.单缸内燃机在实际中的应用:通过实例分析,使学生了解单缸内燃机在汽车、柴油机等领域的应用。

4.绘制单缸内燃机结构图:培养学生动手能力,让学生独立或合作绘制单缸内燃机结构图,并进行简要的性能分析。

三、教学方法为了提高教学效果,本节课将采用以下几种教学方法:1.讲授法:教师讲解内燃机的结构、工作原理、能量转换和效率计算等基本知识。

2.案例分析法:通过分析实际应用案例,使学生了解单缸内燃机在现实生活中的重要作用。

3.实验法:学生进行内燃机模型实验,使学生直观地感受内燃机的工作过程。

4.讨论法:鼓励学生在课堂上提问、发表见解,培养学生的团队合作精神和批判性思维。

四、教学资源为了支持本节课的教学,我们将准备以下教学资源:1.教材:选用符合课程标准的教材,为学生提供系统、科学的学习材料。

2.参考书:提供相关的参考书籍,丰富学生的知识储备。

3.多媒体资料:制作精美的PPT、视频等多媒体资料,提高学生的学习兴趣。

4.实验设备:准备内燃机模型、实验器材等,为学生提供实践操作的机会。

单缸四冲程课程设计一、课程目标知识目标:1. 理解单缸四冲程发动机的基本结构和工作原理;2. 掌握单缸四冲程发动机各冲程(进气、压缩、做功、排气)的特点及相互关系;3. 掌握影响单缸四冲程发动机性能的主要因素。

技能目标:1. 能够运用所学知识分析单缸四冲程发动机的运行状况,提出优化方案;2. 能够独立完成单缸四冲程发动机的拆装和组装;3. 能够运用工具和仪器对单缸四冲程发动机进行简单的故障排查。

情感态度价值观目标:1. 培养学生对汽车工程技术的兴趣和热情,激发学习动力;2. 培养学生的团队合作意识和责任感,提高沟通协作能力;3. 增强学生对能源、环保和安全的认识,培养节能环保意识。

课程性质:本课程为汽车维修与检测技术专业的基础课程,以实践操作为主,理论教学为辅。

学生特点:学生具备一定的机械基础知识和动手能力,对汽车维修感兴趣,但缺乏系统性和深入的理解。

教学要求:结合学生特点,注重实践与理论相结合,提高学生的操作技能和问题解决能力。

通过课程学习,使学生在知识、技能和情感态度价值观方面均取得明显成果。

二、教学内容1. 单缸四冲程发动机概述- 引擎发展简史- 单缸四冲程发动机的优缺点2. 单缸四冲程发动机的结构与工作原理- 各部件名称及功能- 四冲程(进气、压缩、做功、排气)的详细过程- 燃烧室内燃料燃烧过程3. 单缸四冲程发动机的性能影响因素- 进气、排气系统的设计- 燃油供给系统- 点火系统- 发动机负荷与转速4. 单缸四冲程发动机的拆装与组装- 拆装工具的使用方法- 拆装顺序及注意事项- 组装方法及检验5. 单缸四冲程发动机故障排查- 故障现象的观察与分析- 常见故障原因及排查方法- 故障排除实例教学内容安排与进度:第一周:单缸四冲程发动机概述及结构与工作原理第二周:单缸四冲程发动机的性能影响因素第三周:单缸四冲程发动机的拆装与组装第四周:单缸四冲程发动机故障排查本教学内容依据课程目标和教学要求,结合教材相关章节,确保学生能系统掌握单缸四冲程发动机的相关知识,提高实践操作能力。

机械原理课程设计说明书题目:单缸四冲程内燃机机构设计及其运动分析二级学院机械工程学院年级专业13材料本科班学号学生姓名指导教师朱双霞教师职称教授目录第一部分绪论 (2)第二部分设计题目及主要技术参数说明 (3)2、1 设计题目及机构示意图 (3)2、2 机构简介 (3)2、3 设计数据…………………………………………………… 4第三部分设计内容及方案分析…………………………………… 63、1 曲柄滑块机构设计及其运动分析…………………………63、1、1 设计曲柄滑块机构……………………………………… 63、1、2 曲柄滑块机构得运动分析……………………………… 73、2 齿轮机构得设计……………………………………………113、2、1 齿轮传动类型得选择……………………………………123、2、2 齿轮传动主要参数及几何尺寸得计算…………………133、3 凸轮机构得设计 (13)3、3、1 从动件位移曲线得绘制 (14)3、3、2 凸轮机构基本尺寸得确定………………………………153、3、3 凸轮轮廓曲线得设计 (1)6第四部分设计总结 (18)第五部分参考文献 (20)第六部分图纸 (2)1第一部分绪论1、本课程设计主要内容就是单缸四冲程内燃机机构设计及其运动分析,在设计计算中运用到了《机械原理》、《理论力学》、《机械制图》、《高等数学》等多门课程知识。

2、内燃机就是一种动力机械,它就是通过使燃料在机器内部燃烧,并将其放出得热能直接转换为动力得热力发动机。

通常所说得内燃机就是指活塞式内燃机。

活塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料与空气混合,在其气缸内燃烧,释放出得热能就是气缸内产生高温高压得燃气。

燃气膨胀推动活塞做功。

再通过曲柄连杆机构或其她机构将机械功输出,驱动从动机械工作。

内燃机得工作循环由进气、压缩、燃烧与膨胀、排气等过程组成。

这些过程中只有膨胀过程就是对外做功得过程。

其她过程都就是为更好得实现做功过程而需要得过程。

单缸四冲程内燃机机构设计及其运动分析一、单缸四冲程内燃机的机构设计1.曲轴机构设计:曲轴是内燃机转动传动的核心部件,其设计应满足内燃机的功率输出和运转平稳可靠。

曲轴机构主要包括曲轴、连杆和活塞等部件的设计,其中曲轴的结构和受力分析是重点。

曲轴的设计应考虑到内燃机的排气脉动、活塞施力和连杆受力等因素。

曲轴的转动轴心应与各连杆小头中心和重心相交,以减小离心力对曲轴的影响;曲轴的形状应满足连杆小头大倾角时充分避免连杆与曲轴的干涉。

2.活塞机构设计:活塞是内燃机中与气缸直接接触的零件,其设计应满足活塞与气缸之间的密封性和传热性能。

活塞的结构设计应考虑到内燃机的紧凑性和重量,采用轻合金材料制造,结构简单且坚固。

活塞上应设置活塞环槽,以保证气缸的密封,并减小内燃机的摩擦损失。

另外,活塞的上死点和下死点位置对内燃机的性能有直接影响,需要在设计中予以合理确定。

3.连杆机构设计:连杆是将活塞的往复运动转化为曲轴的旋转运动的关键部件,其设计应满足高强度和刚度的要求。

连杆的设计应考虑到曲轴承受的受力和振动,采用高强度钢材制造。

连杆的上小头应与活塞销连接,下小头与曲轴销连接,并采用滚动轴承,以减小功率损失和摩擦损失。

二、单缸四冲程内燃机的运动分析1.气缸压力分布分析:内燃机工作时,气缸内产生了压力和温度的变化,对于发动机的性能和工作过程有直接影响。

气缸压力曲线是研究内燃机性能的重要依据。

在进气冲程时,气缸中的压力在进气阀打开的作用下缓慢上升;在压缩冲程时,气缸中的压力迅速升高;在燃烧冲程时,气缸内的压力达到最大;在排气冲程时,气缸中的压力迅速下降。

2.活塞运动状态分析:活塞在内燃机工作中,其运动状态直接影响到气缸压力和气缸温度。

活塞的运动状态分为上死点、下死点和工作行程。

上死点是活塞运动的最高位置,下死点是活塞运动的最低位置,两者之间为工作行程。

活塞的运动状态与气缸中的压力和燃烧过程有密切关系,通过对活塞运动状态的分析,可以更好地了解内燃机的工作过程。

机械原理课程设计说明书题目:单缸四冲程内燃机机构设计及其运动分析二级学院机械工程学院年级专业机械制造及其自动化学号学生姓名指导教师教师职称目录第一部分绪论 (1)第二部分课题题目及主要技术参数说明 (2)2.1 课题题目 (2)2.2 机构简介 (2)2.3设计数据 (3)第三部分设计内容及方案分析 (6)3.1曲柄滑块机构设计及其运动分析 (6)3.1.1设计曲柄滑块机构 (6)3.1.2曲柄滑块机构的运动分析 (8)3.2 齿轮机构的设计 (12)3.2.1 齿轮传动类型的选择 (12)3.2.2 齿轮传动主要参数及几何尺寸的计算 (13)3.3 凸轮机构的设计 (14)3.3.1 从动件位移曲线的绘制 (14)3.3.2 凸轮机构基本尺寸的确定 (15)3.3.2 凸轮轮廓曲线的设计 (16)第四部分设计总结 (18)第五部分参考文献 (19)第一部分绪论内燃机具有体积小、质量小、便于移动、热效率高、起动性能好的特点。

但是内燃机一般使用石油燃料,同时排出的废气中含有害气体的成分较高。

广义上的内燃机不仅包括往复活塞式内燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的燃气轮机、喷气式发动机等,但通常所说的内燃机是指活塞式内燃机。

塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料和空气混合,在其汽缸内燃烧,释放出的热能使汽缸内产生高温高压的燃气。

燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

它是将液体或气体燃料与空气混合后,直接输入汽缸内部的高压燃烧室燃烧爆发产生动力。

这也是将热能转化为机械能的一种热机。

第二部分课题题目及主要技术参数说明2.1 课题题目单缸四冲程内燃机机构设计及其运动分析图2-1内燃机机构简图2.2 机构简介内燃机,是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

单缸4冲程 课程设计一、课程目标知识目标:1. 学生能理解并描述单缸4冲程内燃机的工作原理及其组成部分;2. 学生能够掌握4冲程内燃机的各个冲程(进气、压缩、做功、排气)的基本概念及其作用;3. 学生能够解释内燃机能量转换的基本过程。

技能目标:1. 学生能够通过模型或图示识别并标出单缸4冲程内燃机的关键部件;2. 学生能够运用物理知识分析内燃机各冲程中的能量变化;3. 学生能够设计简单的实验,验证内燃机工作原理中的某一环节。

情感态度价值观目标:1. 学生能够培养对机械和物理原理的兴趣,增强探究精神和问题解决能力;2. 学生通过学习内燃机的工作原理,认识到科学技术对生活的影响,培养环保意识和能源节约意识;3. 学生能够在团队合作中学会相互尊重和倾听,培养良好的沟通能力和团队协作精神。

课程性质:本课程为初中物理学科的实践探究课,结合理论讲解与动手实践,旨在帮助学生建立对内燃机工作原理的直观理解。

学生特点:考虑到学生年级为初中,已有一定的物理知识基础,对新鲜事物充满好奇,喜欢动手实践,但需引导其将理论知识与实际应用相结合。

教学要求:课程设计需注重理论与实践相结合,以学生为中心,通过启发式教学引导学生主动探究,确保学生在掌握知识的同时,提高实践操作能力和科学探究能力。

教学过程中应关注个体差异,确保每位学生都能达成既定的学习目标。

二、教学内容1. 引入新课:通过日常生活中的内燃机应用实例,激发学生对内燃机工作原理的兴趣。

- 教材章节:内燃机简介2. 理论讲解:a. 单缸4冲程内燃机的组成部分及其功能。

b. 4冲程(进气、压缩、做功、排气)的原理及其相互关系。

- 教材章节:内燃机的结构与工作原理3. 动手实践:a. 学生分组,利用模型或图示识别并标出单缸4冲程内燃机的关键部件。

b. 模拟内燃机各冲程的工作过程,观察并分析能量转换现象。

- 教材章节:内燃机的实际应用4. 实验探究:a. 设计简单的实验,如制作小型的单缸4冲程模型,验证内燃机工作原理中的某一环节。

单缸四冲程柴油机课程设计引言:单缸四冲程柴油机是一种常见的内燃机,广泛应用于农业、工业和交通领域。

本文将对单缸四冲程柴油机进行课程设计,包括设计原理、构造特点、工作过程和性能参数等方面的内容。

一、设计原理单缸四冲程柴油机是利用柴油的自燃特性进行工作的。

其工作原理是通过活塞在气缸内的往复运动,使燃油与空气混合后被压缩,然后在高温高压下自燃燃烧,从而驱动活塞做功。

二、构造特点单缸四冲程柴油机主要由气缸、活塞、连杆、曲轴、气门机构、燃油喷射系统和冷却系统等组成。

其中,气缸是发生燃烧的主要场所,活塞通过连杆与曲轴相连,将燃烧产生的能量传递给曲轴,驱动机械设备工作。

气门机构用于控制进气和排气过程,燃油喷射系统负责将燃油喷入燃烧室,冷却系统用于散热,确保发动机正常工作。

三、工作过程单缸四冲程柴油机的工作过程包括进气、压缩、燃烧和排气四个冲程。

具体过程如下:1. 进气冲程:活塞下行,活塞上缸底死点时,曲轴带动气门机构打开进气门,进气门下降,气缸内形成负压,使空气通过进气门进入气缸。

2. 压缩冲程:活塞上行,活塞上升至气缸顶死点时,气门关闭,空气被压缩,温度和压力升高。

3. 燃烧冲程:活塞下行,当活塞下行至一定位置时,燃油喷射系统喷射燃油进入燃烧室,燃油与高温高压的空气混合自燃燃烧,产生高温高压气体,推动活塞下行。

4. 排气冲程:活塞上行,当活塞上行至一定位置时,曲轴带动气门机构打开排气门,废气通过排气门排出气缸,活塞再次下行,进入下一个工作循环。

四、性能参数单缸四冲程柴油机的性能参数包括功率、扭矩、燃油消耗率和排放等指标。

具体参数如下:1. 功率:柴油机的输出功率,通常以千瓦(kW)为单位。

2. 扭矩:柴油机的输出扭矩,通常以牛·米(N·m)为单位。

3. 燃油消耗率:柴油机在单位时间内消耗的燃油量,通常以克/千瓦小时(g/kWh)为单位。

4. 排放:柴油机排放的废气中的污染物含量,包括氮氧化物、一氧化碳和颗粒物等。

目录目录1、机构简介与设计数据(1)机构简介(2)设计数据2、设计内容及方案分析(1)齿轮机构的设计(2)凸轮机构的设计3、设计体会4、主要参考文献单缸四冲程柴油机1、机构简介与设计数据(1)机构简介柴油机(如附图1(a))是一种内燃机,他将燃料燃烧时所产生的热能转变成机械能。

往复式内燃机的主体机构为曲柄滑块机构,以气缸内的燃气压力推动活塞3经连杆2而使曲柄1旋转。

本设计是四冲程内燃机,即以活塞在气缸内往复移动四次(对应曲柄两转)完成一个工作循环。

在一个工作循环中,气缸内的压力变化可由示功图(用示功器从气缸内测得,如附图1(b)所示),它表示汽缸容积(与活塞位移s成正比)与压力的变化关系,现将四个冲程压力变化做一简单介绍。

进气冲程:活塞下行,对应曲柄转角θ=0°→180°。

进气阀开,燃气开始进入汽缸,气缸内指示压力略低于1个大气压力,一般以1大气压力算,如示功图上的a →b。

压缩冲程:活塞上行,曲柄转角θ=180°→360°。

此时进气完毕,进气阀关闭,已吸入的空气受到压缩,压力渐高,如示功图上的b→c。

做功冲程:在压缩冲程终了时,被压缩的空气温度已超过柴油的自燃的温度,因此,在高压下射入的柴油立刻爆燃,气缸内的压力突然增至最高点,燃气压力推动活塞下行对外做功,曲柄转角θ=360°→540°。

随着燃气的膨胀,气缸容积增加,压力逐渐降低,如图上c→b。

排气冲程:活塞上行,曲柄转角θ=540°→720°。

排气阀打开,废气被驱出,气缸内压力略高于1大气压,一般亦以1大气压计算,如图上的b→a。

进排气阀的启闭是由凸轮机构控制的。

凸轮机构是通过曲柄轴O上的齿轮Z1和凸轮轴上的齿轮Z2来传动的。

由于一个工作循环中,曲柄转两转而进排气阀各启闭一次,所以齿轮的传动比i12=n1/n2=Z1/Z2 =2。

由上可知,在组成一个工作循环的四个冲程中,活塞只有一个冲程是对外做功的,其余的三个冲程则需一次依靠机械的惯性带动。

机械原理课程设计说明书设计题目:单缸四冲程柴油机机构设计学院:机电工程学院专业:车辆工程班级:S1学号:2012126849设计者:黄通尧指导教师:王洪波提交日期:二○一四年七月1、机构简介柴油机是内燃机的一种,如图1所示。

它将柴油燃烧时所产生的热能转变为机械能。

往复式内燃机的主运动机构是曲柄滑块机构,以气缸内的燃气压力推动活塞3经连杆2而使曲柄1旋转。

图1 柴油机机构简图及示功图四冲程内燃机是以活塞在气缸内往复移动四次(对应于曲柄轴转两转)完成一个工作循环。

在一个工作循环中气缸内的压力变化可用示功器或压力传感器从气缸内测得,然后将压力与活塞位移的关系绘成曲线图,称为示功图,见图1(b)。

现将四冲程柴油机的压力变化关系作一粗略介绍: 进气冲程:活塞下行,对应曲柄转角=0°—180°,进气阀开启,空气进入气缸。

汽缸内指示压力略低于1个大气压,一般可以1个大气压来计算。

进气结束时,进气阀关闭。

如示功图上的a 一b 段。

压缩冲程:活塞上行,对应曲柄转角=180°—360°,将进入气缸的空气压缩。

随着活塞的上移气缸内压力不断升高。

如示功图上的b 一c 段。

膨胀冲程:在压缩冲程结束前,被压缩空气的温度已超过柴油的自燃温度。

因此当高压油泵将柴油喷进燃烧室时,呈雾状细滴的柴油与高温空气相接触,立即爆炸燃烧,使气缸内的压力骤增至最高点。

燃气产生的高压推动活塞下行,通过连杆带动曲柄旋转对外作功。

对应曲柄转角=360°—540°,随着燃气的膨胀活塞下行气缸容积增大,气缸内压力逐渐降低,如示功图上c —d 段。

排气冲程:排气阀开启,活塞上行将废气排出。

气缸内压力略高于1个大气压,一般亦以一个大气压计算。

对应曲柄转角=540°—720°,如示功图上d —a 段。

进、排气阀的开启是通过凸轮机构控制的。

凸轮机构是通过曲柄轴上的齿轮Z1和凸轮轴上的齿轮Z2来传动的。

机械原理课程设计说明书题目:单缸四冲程内燃机机构设计及其运动分析二级学院机械工程学院年级专业 13材料本科班学号学生姓名指导教师朱双霞教师职称教授目录第一部分绪论 (2)第二部分设计题目及主要技术参数说明 (3)2.1 设计题目及机构示意图 (3)2.2 机构简介 (3)2.3 设计数据 (4)第三部分设计内容及方案分析 (6)3.1 曲柄滑块机构设计及其运动分析 (6)3.1.1 设计曲柄滑块机构 (6)3.1.2 曲柄滑块机构的运动分析 (7)3.2 齿轮机构的设计 (11)3.2.1 齿轮传动类型的选择 (12)3.2.2 齿轮传动主要参数及几何尺寸的计算 (13)3.3 凸轮机构的设计 (13)3.3.1 从动件位移曲线的绘制 (14)3.3.2 凸轮机构基本尺寸的确定 (15)3.3.3 凸轮轮廓曲线的设计 (16)第四部分设计总结 (18)第五部分参考文献 (20)第六部分图纸 (21)第一部分绪论1.本课程设计主要内容是单缸四冲程内燃机机构设计及其运动分析,在设计计算中运用到了《机械原理》、《理论力学》、《机械制图》、《高等数学》等多门课程知识。

2. 内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

通常所说的内燃机是指活塞式内燃机。

活塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料和空气混合,在其气缸内燃烧,释放出的热能是气缸内产生高温高压的燃气。

燃气膨胀推动活塞做功。

再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

内燃机的工作循环由进气、压缩、燃烧和膨胀、排气等过程组成。

这些过程中只有膨胀过程是对外做功的过程。

其他过程都是为更好的实现做功过程而需要的过程。

四冲程是指在进气、压缩、膨胀和排气四个行程内完成一个工作循环,此间曲轴旋转两圈。

进气行程时,此时进气门开启,排气门关闭;压缩行程时,气缸、内气体受到压缩,压力增高,温度上升;膨胀行程是在压缩上止点前喷油或点火,使混合气燃烧,产生高温、高压,推动活塞下行并做功;排气行程时,活塞推挤气缸内废气经排气门排出。

此后再由进气行程开始,进行下一个工作循环。

第二部分课题题目及主要技术参数说明2.1 课题题目单缸四冲程内燃机机构设计及其运动分析图2-1内燃机机构简图2.2机构简介内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

广义上的内燃机不仅包括往复活塞式内燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的燃气轮机、喷气式发动机等,但通常所说的内燃机是指活塞式内燃机。

活塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料和空气混合,在其气缸内燃烧,释放出的热能使气缸内产生高温高压的燃气。

燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

内燃机的工作原理:内燃机是将液体材料燃烧时产生的热能变成机械能的装置。

往复式内燃机的主体机构为曲柄滑块机构,借气缸内的燃气压力推动活塞通过连杆而使曲柄做旋转运动。

单缸四冲程内燃机,活塞在气缸内往复移动四次,即进气、压缩、膨胀、排气四个过程。

完成一个工作循环,它对应着曲柄转两圈。

1.进气冲程:活塞由上死点向下移动,进气阀开,可燃气体进入缸。

由于进气系统有阻力,故进气行程终了时,气缸内压力低于大气压力。

2.压缩冲程:活塞由下死点向上移动,进气阀闭合,将缸内燃气体压缩,压力上升。

3.膨胀冲程:活塞在上死点附近,被压缩的气体被点燃,缸内压力骤增,气体压力推动活塞向下移动,即对外做功。

4.排气冲程:活塞由下死点向上移动。

由上可知,单缸四冲程内燃机在一个工作循环中,活塞只有一个冲程做功,即曲柄两转中,只有半转是因膨胀气体作用而被推动旋转,而其余的一转半中,借助机械的惯性来运转,因而曲柄所受驱动力是不均匀的,其速度波动也较大,所以一般在曲柄轴上装有飞轮。

2.3 设计数据1、曲柄滑快机构设计及其运动分析已知;活塞冲程H,按照行程速比系数K,偏心距e,,柄每分钟转数n1设计数据表 1设计内容曲柄滑块机构的设计n(r/min) 符号H(mm) e(mm) K1数据215 55 1.05 650设计数据表2位置编号 5 9曲柄位置(°)150 270图2 曲柄位置图机构位置分配表3学生编号20 位置编号 5 92、齿轮机构设计已知:齿轮齿数Z1,Z2,模数m,分度圆压力角α,齿轮为正常齿制,在闭式润滑油池中工作。

设计数据表4设计内容齿轮机构设计符号Z1 Z2 i m a a数据15 45 3 4 120 1203、凸轮机构设计已知:从动件冲程h,推程和回程的许用压力角[α] ,[α]′,推程运动角Φ,远休止角Φs,回程运动角Φ′,从动件按余弦加速度运动规律运动。

设计数据表5设计内容凸轮机构的设计符号h(mm) ΦΦs Φ′[α] [α]′数据25 50 10 50 30 75第三部分设计内容及方案分析3.1曲柄滑块机构设计及其运动分析已知:活塞冲程H,按照行程速比系数K,偏心距e,,柄每分钟转数n1设计数据表设计内容曲柄滑块机构的设计符号H(mm) e(mm) K1n(r/min)数据215 55 1.05650要求:确定曲柄滑块机构杆件尺寸,绘制机构运动简图;并在3号图纸上利用图解法作机构的两个瞬时位置的速度和加速度多边形,并作出滑块的运动方程和位移线图以R,L表示曲柄、连杆的长度;e表示曲柄回转中心与滑块移动导路中线的距离,即偏距;H表示滑块的最大行程;K为行程速比系数;θ为极位夹角。

下图为过C1、C2、P三点所作的外接圆。

半径为r,其中C1、C2垂直C2P,∠C1 P C2=θ,C1、C2为滑块的两极限位置,A为圆上的一点,它至C1、C2的距离为偏距e,即A为曲柄的回中心。

图3-1设∠C2 C1A=β则β描述了曲柄回转中心A点的位置。

为了能够满足机构连续性条件,A点只能在右图所示的C2AP上选取,而不能在Pt(P、t为滑块处于两极限位置C1、C2时,导路的垂线与C1C2P圆周的交点)上选取。

由已知条件可以求出曲柄和连杆的长度:可得R=106mm,L=424mm,按此尺寸做得曲柄滑块的机构运动简图,如下图图3-2机构运动简图1、解析法分析滑块的运动位移分析:由上图可根据曲柄滑块简图及几何知由于,所以,故,则:位移s数据表S的位置弧度S/mmS0 0 53030 0.523599 512.4732S1S60 1.047198 428.3043290 1.570796 410.5362S3S120 2.094395 360.9433 4150 2.617994 328.8758 S5S180 3.141593 318 6S210 3.665191 328.8758 7S240 4.18879 360.9433 8270 4.712389 410.5362 S9S300 5.235988 428.3043 10330 5.759587 512.4732 S11S360 6.283185 530 12速度分析;加速度分析;2、图解法分析机构的二个瞬时位置利用图解法作机构的两个瞬时位置的速度和加速度多边形已知曲柄滑快机构的尺寸及2个位置,构件1的转速 n1 ,用图解法求连杆的角速度ω2及角加速度α2和滑块上C点的速度和加速度。

a曲柄位置;(1)曲柄位置为150°位置图取=5(mm/mm)l图3-3曲柄位置图=150。

(2)速度多边形图由已知w1=2πn=68rad/sV A =w 1R=68rad/s ⨯0.106m=7.208m/s 取v μ=0.1(m/s/mm ) 由 BA A B V V V += 方向 √ √ √ 大小 ? √ ?速度多边形如下图图3-4 速度多边形图 由图可知==pb ·V B V μ 4.105m/sab ∙=V BA V μ=5.86m/s(3)加速度多边形图 加速度多边形如下图:图3-5加速度多边形图=490.144(m/s) =80.98(m/s)取a μ=21.26(m/s 2/mm )方向 √ √ 0 √ √ 大小 ? √ 0 √?可知=21.26⨯25 =531.5 m/s 2b,曲柄位置为270°1)曲柄位置为270°位置图3-6曲柄位置图同理 l μ=5(mm/mm ),v μ=0.1(m/s/mm),a μ=21.26(m/s 2/mm)(2)速度多边形图速度多边形如下图图3-7速度多边形图由图可知:=0 = V A =7.208m/s(3)加速度多边形图 加速度多边形如下图图3-8加速度多边形图方向 √ √ 0 √ √ 大小 ? √ 0 √ ?= 21.26⨯14 =297.64 m/s3.2 齿轮机构的设计已知:齿轮齿数Z1,Z2,模数m ,分度圆压力角α,齿轮为正常齿制,在闭式润滑油池中工作。

设计数据表设计内容 齿轮机构设计 符号 Z1 Z2 i m a a '数据15454要求:选择两轮变位系数,计算齿轮各部分尺寸3.2.1 齿轮传动类型的选择由最小变位系数,其中z min=17则有;选择等变位齿轮传动则:x1=-x2x1+x2=0取x1=0.118 x2=-0.118x1+x2=0,且x1=-x2≠0。

此类齿轮传动称为等变位传动。

由于x1+x2=0,故α’=α, a’=a ,y=0,△y=0即其啮合角等于分度圆压力角,中心距等于标准中心距,节圆与分度圆重合,齿顶圆不需要降低。

对于等变位齿轮传动,为有利于强度的提高,小齿轮应采用正变位,大齿轮采用负变位,使大、小齿轮的强度趋于接近,从而使齿轮的承载能力提高。

3.2.2 齿轮传动主要参数及几何尺寸的计算已知:齿轮齿数Z1=15,Z2=45,模数m=4,分度圆压力角α=20。

,齿轮为正常齿制,在闭式润滑油池中工作齿轮m=4>1,且为正常齿制故h a*=1, c*=0.25 由等变位齿轮传动可知α’=α=20。

a’=a=120齿轮各部分尺寸名称下齿轮z1 大齿轮z2计算公式模数m 4压力角α20分度圆直径d 60 180 d=mz节圆直径d’60 180 di ’=di=zim啮合角α' 20 α'=α齿顶高ha 4.472 3.528 hai=(ha*+xi)m齿根高hf 4.528 5.472 hfi=(ha*+c*-xi)m齿顶圆直径da 64.472 183.528 dai=di+hai齿根圆直径df 50.944 169.056 dfi =di-2hfi中心距a’120 a’=a=m(z1+z2)/2中心距变动系数y 0 y=0 齿顶高降低系数△y 0 △y=0基圆直径db 56.4 169.2 db=d cosα齿距p 12.56 P=πm基圆齿距pb 11.81 Pb=p cosα齿厚s 6.28 s=πm/2 齿槽宽e 6.28 e=πm/2 顶隙c 1 c=c*m传动比i 3 I12=w1/w2=z2/z1=d2’/d1’3.3凸轮机构的设计已知:从动件冲程h,推程和回程的许用压力角[α] ,[α]′,推程运动角Φ,远休止角Φs,回程运动角Φ′,从动件按余弦加速度运动规律运动。