工件在夹具中的夹紧

- 格式:ppt

- 大小:3.80 MB

- 文档页数:29

第3章工件定位与夹紧一.简答题:3-1.工件在夹具中定位、夹紧的任务是什么?定位:把工件装好,就是在机床上使工件相对于刀具及机床有正确的位上加工置。

工件只有在这个位置上接受加工,才能保证被加工表面达到所要求的各项技术教育要求。

夹紧:把工件夹牢,就是指定位好的工件,在加工过程中不会受切削力、离心力、冲击、振动等外力的影响而变动位置。

3-2.一批工件在夹具中定位的目的是什么?它与一个工件在加工时的定位有何不同?3-3.何谓重得定位与欠定位?重复定位在哪些情况下不允许出现?欠定位产生的后果是什么?欠定位:按照加工要求应该限制的自由度没有被限制的定位称为欠定位。

欠定位是不允许的。

因为欠定位保证不了加工要求。

重复定位:工件的一个或几个自由度被不同的定位元件重复限制的定位称为过定位。

当过定位导致工件或定位元件变形,影响加工精度时,应该严禁采用。

但当过定位并不影响加工精度,反而对提高加工精度有利时,也可以采用。

3-4.辅助支承起什么作用?使用应注意什么问题?生产中,由于工件形状以及夹紧力、切削力、工件重力等原因可能使工件在定位后还产生变形或定位不稳定。

常需要设置辅助支承。

辅助支承是用来提高工件的支承刚度和稳定性的,起辅助作用,决不允许破坏主要支承的主要定位作用。

各种辅助支承在每次卸下工件后,必须松开,装上工件后再调整和锁紧。

由于采用辅助支承会使夹具结构复杂,操作时间增加,因此当定位基准面精度较高,允许重复定位时,往往用增加固定支承的方法增加支承刚度3-5.选择定位基准时,应遵循哪些原则?定位时据以确定工件在夹具中位置的点、线、面称为定位基准。

定位基准有粗基准和精基准之分。

零件开始加工时,所有的面均未加工,只能以毛坯面作定位基准,这种以毛坯面为定位基准的,称为粗基准,以后的加工,必须以加工过的表面做定位基准,以加工过表面为定位基准的称精基准。

在加工中,首先使用的是粗基准,但在选样定位基准时,为了保证零件的加工精度,首先考虑的是选择精基准,精基准选定以后,再考虑合理地选择粗基准。

第二章工件在夹具中的定位§2.1 概述1.定位的概念本门课研究的是专用夹具,定位就专门研究工件在专用夹具中的定位,而专用夹具加工的是一批工件,所以定位就专门研究一批工件在专用夹具中的定位。

由工艺课中所讲定位的概念来分析:定位:工件加工前,在机床或夹具中占据某一正确加工位置的过程。

↓工件加工前,在夹具中占据某一正确加工位置的过程。

↓指一批工件先后装到夹具中,都能占据一致正确加工位置的过程。

↓一致在坐标系中就是确定定位:工件加工前,在夹具中占据“确定”、“正确”加工位置的过程。

怎样才算“确定”、“正确”,是本章要讲的主要内容。

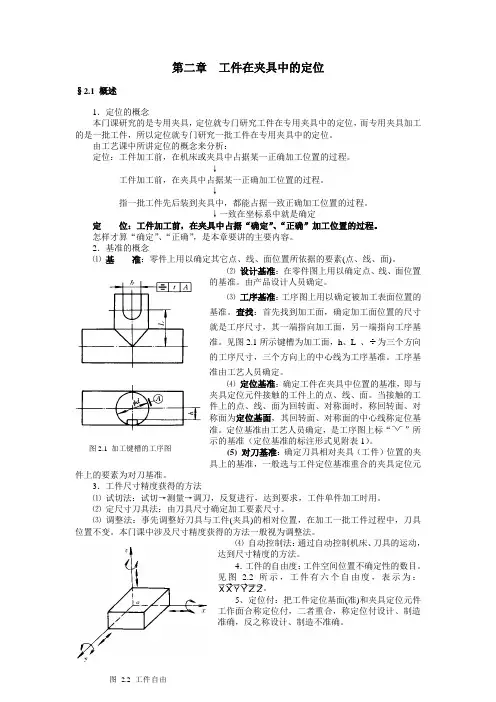

2.基准的概念⑴基准:零件上用以确定其它点、线、面位置所依据的要素(点、线、面)。

⑵设计基准:在零件图上用以确定点、线、面位置的基准。

由产品设计人员确定。

⑶工序基准:工序图上用以确定被加工表面位置的基准。

查找:首先找到加工面,确定加工面位置的尺寸就是工序尺寸,其一端指向加工面,另一端指向工序基准。

见图2.1所示键槽为加工面,h、L 、为三个方向的工序尺寸,三个方向上的中心线为工序基准。

工序基准由工艺人员确定。

⑷定位基准:确定工件在夹具中位置的基准,即与夹具定位元件接触的工件上的点、线、面。

当接触的工件上的点、线、面为回转面、对称面时,称回转面、对称面为定位基面,其回转面、对称面的中心线称定位基准。

定位基准由工艺人员确定,是工序图上标“”所示的基准(定位基准的标注形式见附表1)。

(5) 对刀基准:确定刀具相对夹具(工件)位置的夹具上的基准,一般选与工件定位基准重合的夹具定位元件上的要素为对刀基准。

3.工件尺寸精度获得的方法⑴试切法:试切→测量→调刀,反复进行,达到要求,工件单件加工时用。

⑵定尺寸刀具法:由刀具尺寸确定加工要素尺寸。

⑶调整法:事先调整好刀具与工件(夹具)的相对位置,在加工一批工件过程中,刀具位置不变。

本门课中涉及尺寸精度获得的方法一般视为调整法。

⑷自动控制法:通过自动控制机床、刀具的运动,达到尺寸精度的方法。

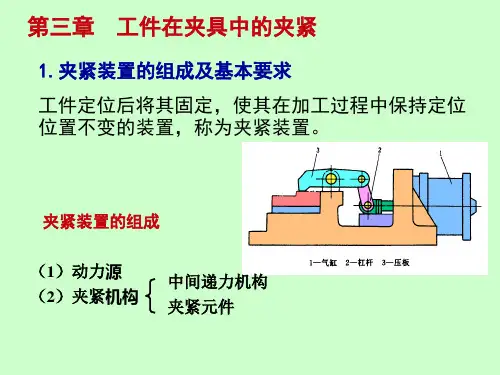

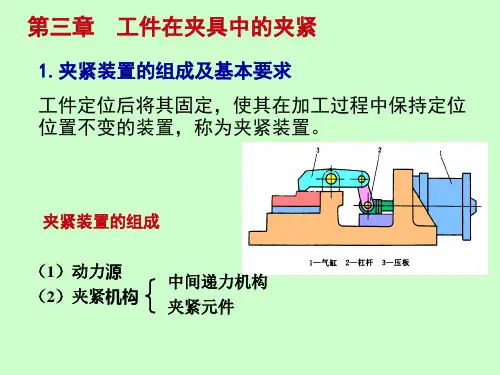

工件夹紧的三要素工件夹紧是加工过程中常用的一种固定工件的方法,它是指通过夹具等装置将工件牢固地固定在加工设备上,以确保加工过程中工件的位置和姿态保持稳定。

工件夹紧的三要素,即夹紧力、夹紧方式和夹紧位置,在工件夹紧中起着至关重要的作用。

一、夹紧力夹紧力是指夹具对工件施加的压力或力矩,它对保持工件的位置和姿态起着至关重要的作用。

夹紧力的大小直接影响到工件在加工过程中的稳定性和精度。

夹紧力过小会导致工件在加工过程中发生位移或变形,从而影响加工精度;夹紧力过大则容易引起工件变形或损坏。

因此,在确定夹紧力时,需要根据工件的材料、尺寸和加工要求等因素进行合理的选择和控制。

二、夹紧方式夹紧方式是指夹具对工件施加夹紧力的方式。

常见的夹紧方式包括机械夹紧、液压夹紧和气动夹紧等。

机械夹紧是通过机械装置,如螺纹、卡盘等实现对工件的夹紧;液压夹紧是利用液压系统的高压液体对夹具施加压力,从而实现对工件的夹紧;气动夹紧则是利用气动系统的气体对夹具施加压力,实现对工件的夹紧。

不同的夹紧方式适用于不同的工件和加工要求,选择合适的夹紧方式可以提高夹紧效果和加工精度。

三、夹紧位置夹紧位置是指夹具对工件施加夹紧力的作用点和作用面。

夹紧位置的选择与工件的形状、尺寸和加工方式等因素有关。

通常情况下,夹紧力应该施加在工件的刚性部位,以避免工件变形或损坏。

同时,夹紧位置的选择还应考虑到工件的加工要求,以确保加工过程中工件的稳定性和精度。

在实际应用中,常用的夹紧位置有中心夹紧、端面夹紧、侧面夹紧等。

工件夹紧的三要素是夹紧力、夹紧方式和夹紧位置。

合理选择和控制这三个要素,可以确保工件在加工过程中的稳定性和精度,提高加工效率和加工质量。

在实际应用中,需要根据工件的特点和加工要求,结合夹具的类型和性能,进行合理的夹紧设计和操作,以达到最佳的夹紧效果。

同时,还需要定期检查和维护夹具,确保其正常工作和长期稳定性。

只有这样,才能有效地保证工件的加工质量和生产效率。

工装夹紧调整技巧工装夹紧调整,这事儿就像给调皮的小孩穿衣服,得有技巧。

咱先说这工装夹紧的重要性吧。

工装就像是战士上战场的盔甲,要是夹紧没弄好,就好比盔甲松松垮垮的,那在工作的时候肯定会出问题。

你想想,要是一个木工的夹具没夹紧木板,那锯出来的木板能直吗?肯定歪歪扭扭的,就像一个走路不稳的醉汉,这做出来的活儿肯定没法看。

那怎么调整夹紧呢?这就有讲究了。

你得先了解工装的结构,这就跟你要了解一个人的脾气秉性一样。

不同的工装结构不同,夹紧的方式和要点也不一样。

有的工装是用螺丝拧紧来夹紧的,这种就像给瓶子盖盖子,你得慢慢拧,拧得太松了不行,里面的东西会洒出来,对应到工装就是工件固定不住;拧得太紧了也不行,就像你把瓶子盖拧得太紧,下次再想打开就难了,工装可能就会被损坏,而且太紧了也可能会让工件变形呢。

还有一种工装是那种夹子式的夹紧。

这就像你用夹子夹文件一样。

你得看看夹子的弹性好不好,如果弹性不好,夹不住文件,那工装的夹子夹不住工件也是白搭。

你要调整夹子的角度和力度,这就需要你去试,就像你试鞋子合不合脚一样,试个几次你就知道什么样的力度和角度最适合这个工件了。

在调整夹紧的时候,一定要有耐心。

这可不是一件能急得来的事儿。

我曾经见过一个新手,他在调整工装夹紧的时候,就像热锅上的蚂蚁,急得不行。

他随便拧了几下螺丝,就觉得行了,结果工件在加工过程中差点飞出去,还好没伤到人。

这就告诉我们,调整工装夹紧得慢慢来,就像熬汤一样,小火慢炖才能出好味道。

另外,你还得根据工件的材料和形状来调整夹紧。

如果工件是软软的,像面团一样,那你夹紧的力度就得小一点,不然就会把工件夹变形,就像你用力捏面团,面团就不成形了。

要是工件是那种硬邦邦的,像石头一样,那你就得加大夹紧的力度,但是也不能太过了。

这就好比你抱一个大石头,你得抱紧了,但是要是使太大劲儿,自己可能会闪着腰。

工装夹紧调整不是一次性的事儿。

就像你保养自己的爱车一样,得时不时检查检查。

机床夹具夹紧形式机床夹具是用来夹紧工件的工具,在机械加工中担负着关键的作用。

不同的工件需要不同形式的夹紧方式,因此机床夹具的夹紧形式也是多种多样的,下面就一一介绍几种常见的夹紧形式。

一、机械夹紧机械夹紧是常见的一种夹紧方式,它的原理是利用螺纹、齿轮或卡簧等机械结构,将工件夹紧于机床夹具的夹紧面上。

其中齿轮夹紧是应用相对较多的一种,它通过旋转齿轮来驱动夹紧爪,达到夹紧工件的目的。

机械夹紧夹紧力大、稳定,适用于工件尺寸较大、加工难度高的情况。

二、液压夹紧液压夹紧是利用液压缸来实现的一种夹紧方式。

它的夹紧强度大,夹紧速度快,夹紧形式灵活,适用于大批量生产的情况。

液压夹紧的优点在于夹紧力矩大、稳定性好、可靠性高,能够满足高速加工的要求。

三、电磁夹紧电磁夹紧是利用电磁原理来实现的一种夹紧方式,通过电磁铁将工件夹紧在机床夹具上。

这种夹紧方式夹紧力小、夹紧速度快,适合于小零件的加工。

电磁夹紧的优点在于结构简单、维护方便、成本低廉,但由于夹紧力小,在加工大工件时需要特别注意。

四、气动夹紧气动夹紧是利用压缩空气来驱动气缸实现夹紧的方式。

这种夹紧方式夹紧速度快、夹紧力度大,广泛应用于汽车零部件和航空航天领域的生产加工。

气动夹紧的优点在于操作简单、效率高、冲击力小,但由于空气压缩过程中的能量损失和噪音较大,需要在使用过程中注意安全。

五、真空吸附夹紧真空吸附夹紧是利用真空吸附力将工件吸附于机床夹具表面的一种夹紧方式,通常用于精密电子零件、光学元件等的生产加工。

这种夹紧方式夹紧力均匀、不易变形、没有磨损,适用于形状复杂、材料脆弱的工件。

以上是常见的几种机床夹具夹紧形式,不同的夹紧方式各有优缺点,需要在具体应用中根据工件特点、生产环境、加工要求等多个方面进行综合考虑。

在实际使用中需要重视夹紧工具的选择和维护,为生产加工提供可靠的保障。