西门子工业网络在单机架冷轧机中应用

- 格式:doc

- 大小:25.50 KB

- 文档页数:6

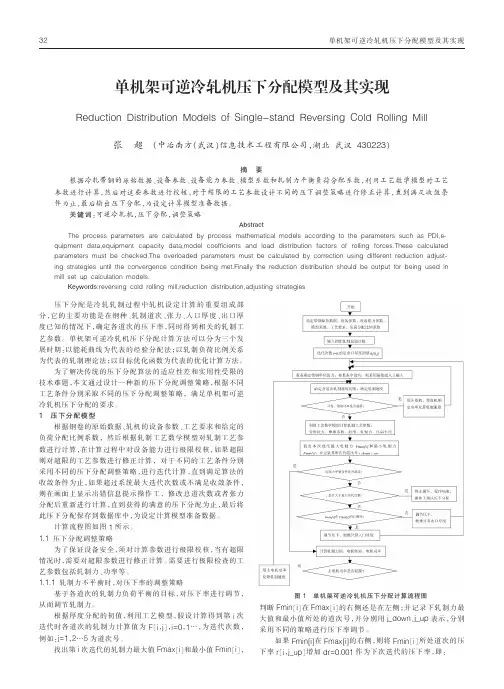

单机架可逆冷轧机压下分配模型及其实现张超(中冶南方(武汉)信息技术工程有限公司,湖北武汉430223)Reduction Distribution Models of Single-stand Reversing Cold Rolling Mill摘要根据冷轧带钢的原始数据、设备参数、设备能力参数、模型系数和轧制力平衡负荷分配系数,利用工艺数学模型对工艺参数进行计算,然后对这些参数进行校核,对于超限的工艺参数设计不同的压下调整策略进行修正计算,直到满足收敛条件为止,最后输出压下分配,为设定计算模型准备数据。

关键词:可逆冷轧机,压下分配,调整策略AbstractThe process parameters are calculated by process mathematical models according to the parameters such as PDI,e-quipment data,equipment capacity data,model coefficients and load distribution factors of rolling forces.These calculated parameters must be checked.The overloaded parameters must be calculated by correction using different reduction adjust-ing strategies until the convergence condition being met.Finally the reduction distribution should be output for being used in mill set up calculation models.Keywords:reversing cold rolling mill,reduction distribution,adjusting strategies压下分配是冷轧轧制过程中轧机设定计算的重要组成部分,它的主要功能是在钢种、轧制道次、张力、入口厚度、出口厚度已知的情况下,确定各道次的压下率,同时得到相关的轧制工艺参数。

单机架可逆式冷轧机plc控制策略研究xx年xx月xx日CATALOGUE目录•绪论•单机架可逆式冷轧机基础知识•plc控制系统设计•基于plc的单机架可逆式冷轧机控制策略•基于plc的单机架可逆式冷轧机控制策略仿真分析CATALOGUE目录•基于plc的单机架可逆式冷轧机控制策略实验验证•结论与展望01绪论研究背景与意义工业发展的重要性工业发展是国家经济发展的重要支柱,单机架可逆式冷轧机是工业生产线上的重要设备之一,对于提高产品质量和生产效率具有重要意义。

单机架可逆式冷轧机的应用领域单机架可逆式冷轧机在汽车、家电、建筑、机械等领域得到广泛应用,是这些领域生产过程中不可缺少的设备之一。

研究单机架可逆式冷轧机plc控制策略的意义传统的单机架可逆式冷轧机控制系统存在很多缺陷,如控制精度低、稳定性差、操作不便捷等。

引入PLC控制策略对于提高单机架可逆式冷轧机的控制精度、稳定性和操作便捷性具有重要意义。

在单机架可逆式冷轧机plc控制策略方面,国外的研究起步较早,技术较为成熟。

其中,美国、日本和德国等国家在单机架可逆式冷轧机plc控制策略方面处于领先地位。

国内外研究现状及发展趋势国内对于单机架可逆式冷轧机plc控制策略的研究起步较晚,但是发展迅速。

国内的研究主要集中在科研院所和高校,一些大型企业也开始进行相关研究。

单机架可逆式冷轧机plc控制策略的发展趋势是向着高精度、高稳定性和操作便捷化方向发展。

未来的研究方向将包括:深入研究plc控制策略的算法和优化控制程序;研究新的传感器和执行器,提高单机架可逆式冷轧机的控制精度和响应速度;研究互联网+远程监控与故障诊断等方面。

国外研究现状国内研究现状发展趋势本文的研究内容主要包括:对单机架可逆式冷轧机的工艺流程和控制要求进行分析;研究plc控制系统的硬件和软件设计,并针对具体问题对其进行优化;研究控制策略的算法和实现方法;对控制系统进行实验验证和分析。

研究方法本文的研究方法主要包括:通过对单机架可逆式冷轧机的生产工艺和控制要求进行分析,建立数学模型并设计控制器;利用MATLAB/Simulink进行仿真分析;设计并实现PLC控制系统的硬件和软件;通过实验验证和分析控制系统的性能。

自动化控制系统在冷轧重卷线的应用摘要:本文介绍了西门子plc和变频调速器组成的自动化控制系统在莱钢冷轧重卷线的应用,实现了机组的各项控制功能,从而达到稳定、高效的目的。

关键字:自动化控制系统plc 变频调速1.概述重卷机组是冷轧产品的一道重要工序,用于将厚度为0.2~0.65mm的大直径钢卷经切头、切尾、切边、检查及涂油后,重卷分切成小直径钢卷,并将钢卷称重、打捆。

随着市场经济的不断完善和发展,生活水平的要求越来越高,使得冷轧产品的需求量越来越大。

高效稳定的自动化系统对保证冷轧产品的生产效率至关重要。

本文主要介绍基于西门子plc控制系统,如何实现重卷全线自动化控制,以及相关参数的配置。

2.重卷线自动化控制系统简介莱钢重卷线采用西门子公司的s7—400系列及profibus-dp现场总线, 系统中配有tcp/ip协议的以太网通讯接口。

自动化控制系统工作时可由操作人员通过本地计算机(hmi)设定运行参数,包括来料的各种参数,然后将这些参数与设定的机组运行速度、张力等参数进行运算后,控制变频调速器的控制指令使各个变频调速器带动电机按一定的速度比例运转。

通过工控机wincc画面实现人机交互控制整条生产线的正常运行。

设备运行的状态、参数、实时过程数据都通过画面显示出来,并作为历史数据保存在数据库中。

对异常情况如变频器故障、电机过热、油压异常等进行报警,并存储报警记录。

自动控制各主传动电机之间的速度、张力的大小,风机、油泵的启停、阀门的开闭。

系统还可以对生产数据库及历史数据库管理,并可查询及打印相关数据。

3.控制系统功能3.1张力控制与速度控制瞬时卷经计算:对于瞬时卷径的计算可以根据同一时间内,导向辊上带钢走过的长度与卷筒上带钢走过的长度相等,同侧卷筒和导向辊上带钢的线速度相等,因此:πdcnc=πdsnsdc=ns*ds/ncdc-----------卷筒上的带钢瞬时直径ds-----------导向辊的直径nc-----------卷筒的转速,以脉冲计量ns-----------导向辊的转速,以脉冲计量开卷机转矩计算:张力给定zset由profibus dp网传给开卷机变频装置,首先由计算出钢卷的实际瞬时直径d,然后再根据直径计算出开卷机的转矩m,做为开卷机的转矩限幅,从而保证张力的恒定,具体的计算公式如下:n=nact÷i (rmp)πd=vact÷n(m)m=zset*d/2(nm)nact-----------电机实际转速i--------------开卷机减速比rmp每分钟旋转次数vact------------钢带线速度重卷机组中,开卷机控制是带卷径计算的张力控制,卷取机控制是带卷径计算的速度控制。

50科技资讯科技资讯S C I E N C E &T E C H N O L O G Y I N F O R M A T I O N2010NO.23SCIENCE&TECHNOLOGY INFORMATION工程技术明光公司冷轧钢带生产线,年生产冷轧钢带10万吨,这条生产线可以轧制厚度为0.45m m~1.5m m、宽度最宽为380m m的冷轧钢带产品。

其主要设备有1台开卷机,1台矫直机,3台夹送辊,1个活套,4台450八辊轧机,1台收卷机及相关的辅助设备。

工艺流程图如图1所示。

经过酸洗的热轧钢带卷装入开卷机,一号夹送辊把钢带送入矫直机进行矫直平整,二号夹送辊把钢带送入入口活套存储,保证轧制工艺段有足够的原料提供;三号夹送辊取出钢带送入轧机,根据工艺设定要求轧出的产品,以卷的形式收卷。

1自动控制系统组态轧机和收卷机驱动电机采用直流电机,其调速装置是西门子的6RA70全数字直流调速装置,并配置一台PLC及其附属从站进行控制。

辅助设备有稀油站(由S7-200PLC 控制、润滑站(由S7-200PLC控制、液压站(由S7-200PLC控制三个套辅助设备。

为方便控制,各设备都组态成Profibus-DP网络,进行P L C-PLC,PLC-调速传动装置间进行通讯,达到集中控制的目的。

在操作台及主控室各设一台工业控制计算机,安装西门子WINCC人机界面,工业控制计算机以“服务器+客户机”的方式联网共享,服务器与PLC之间使用西门子MPI网络联网。

自动控制系统网络图如图2所示。

1.1控制系统硬件组态两台工业控制计算机采用的是工业以太网络进行联网通讯,其中一台用于与冷轧线S7-300PLC 通讯交换工艺参数等数据,并将此计算机设置为服务器,方便主操作台计算机以客户机的方式读取或发送数据至服务器,这种主从联网方式有维护方便,联网速度快捷,数据交换速度快等优点。

将主站及从站的各个模块驱动添加进PLC的硬件组态分项中,在网络组成上是以S7-300作为冷轧生产线主站进行控制,所以在S 7-300程序硬件组态中,将S 7-200PLC及ET200设为从站并分配站地址和通讯协议,其硬件组态如图3所示。

西门子工业控制网络在棒材连轧生产线的应用

杨海;宋继宏;薄俊;邢峥嵘;宝力格

【期刊名称】《包钢科技》

【年(卷),期】2002(028)005

【摘要】本文通过对包钢棒材连轧线的工业控制网络的由分体到整体的介绍,将西门子公司的三级控制网络(Profibus-DP网络、MPI网络、工业以太网)思想做了一个全面的说明.通过与现场实际相结合,使人们对这一概念有了更加清晰的认识.文章最后还结合作者的一些体会作了总结.

【总页数】4页(P39-42)

【作者】杨海;宋继宏;薄俊;邢峥嵘;宝力格

【作者单位】包钢钢联股份有限公司棒材厂,内蒙古,包头,014010;包钢钢联股份有限公司轨梁厂,内蒙古,包头,014010;包钢钢联股份有限公司棒材厂,内蒙古,包

头,014010;包钢钢联股份有限公司棒材厂,内蒙古,包头,014010;包钢钢联股份有限公司棒材厂,内蒙古,包头,014010

【正文语种】中文

【中图分类】TP273;TG335.6

【相关文献】

1.全水平棒材连轧生产线实施三切分技术生产小规格材的质量改进 [J], 王永滨;宋福明;马洪喜

2.ASIROBICON自动化设备在棒材连轧生产线上的应用 [J], 徐军;王守成;董江峰;

时宏伟

3.中轧厂棒材半连轧生产线试轧情况简介 [J], 赵柏杰

4.西门子全数字电控系统在棒材轧线中的应用 [J], 杨虎;李建立

5.二手棒材半连轧生产线的全连轧工艺改造 [J], 郎宗兴;包祯银;韩冰;靳福才因版权原因,仅展示原文概要,查看原文内容请购买。

1200六辊可逆冷轧机电气自动化系统控制方案1概述根据《1200六辊可逆冷轧机技术规格电气招标书》所提供的工艺设备和技术要求,并参考了同类型的单机架六辊可逆冷轧机的工艺技术,编写了本电气传动及基础自动化控制的技术方案。

2 供电2。

1 电气设备运行条件1)电气设备运行环境要求环境温度现场:0~40︒C电气室: 10~35︒C操作室:25±5︒C空气湿度:相对湿度≤95%且无凝露;污染等级:III级,无火灾爆炸危险、无导电性尘埃、不腐蚀金属物及不破坏绝缘介质的环境。

2)电气设备运输及储存环境要求环境温度—20~65︒C ;空气湿度及污染等级要求与运行时相同。

3)电气设备使用的电压等级及技术条件本机组所使用电气设备电压等级符合我国国家标准,主要用电设备的电压等级为:◆供电电压及频率:10±5%kV,50±1Hz◆低压供电电压:AC380/220V◆交流电动机电压:AC380V◆直流电动机电压:DC440~660V◆电磁阀:DC24V◆电磁抱闸:AC220V◆控制电压:AC220V,DC24V◆保护地:接地电阻<4Ω◆系统地:接地电阻〈4Ω2.2低压供配电辅传动供电系统(1)辅传动供电系统单线图见MCC单线图。

(2)MCC设备(见附表)由于本机组负荷较小,因此不设负荷中心。

本机组负荷MCC(即马达控制中心)将采用GGD3柜,包含MCC的受电、馈出回路、UPS系统、比例、伺服阀控制回路和照明开关柜,开关柜额定短路短时承受能>80kA/s.额定短路分断能力与电网短路电流相适应,Icu 〉50kA根据需要配置必要的电流、电压表计,端子板采用Phoenix端子。

单机架可逆冷轧机组设一套MCC,不同容量不同控制类型的回路至少有一个备用回路.注①:主传动电动机均配置有空间加热器,这些加热器是在长期停机时防止电机绕组受潮而设置的。

由本MCC供电。

注②:为了保证乳化液站的检修供电,需要检修电源或者备用一路供电回路。

176浅析生产控制中西门子工业网络的应用郭杰钊(中山市技师学院,广东 中山 528403)摘 要:工业生产活动随着科技的变革而不断改进。

智能化是如今工业生产方面的重要发展趋势,是新时期工业现代化的体现,而控制网络真是实现工业智能化的一种重要形式。

可以说,控制网络的诞生和普及,标志着自动控制系统的有效突破。

它把IT运用在了工业自动化当中,使工业自动化的信息化真正得到了实现。

本文就专门分析西门子工业网络在生产控制当中的有效运用措施,由多个角度来分析其一些关键性的要素和方案,总结出一些有益的经验出来。

关键词:生产控制;工业自动化;工业智能化;西门子工业网络;应用一、西门子工业网络简介“控制网络”如今让人们早已不感到陌生。

它是由数字控制、网络通信、信息集成及计算机等技术集成而形成的成果,属于工业通信网络的范畴,专供进行实时控制时使用。

它将智能化手段有机运用在传感器与执行器当中,以控制网络实现对数据的交换,让各方面的控制单元、控制细胞都能够运用控制网络来构建起通信联系。

其体系具有很明显的构造性的特征。

虽然如今它对于国人来说似乎还比较复杂,但随着其的普及,今后国内对其的掌握程度必然要提高。

控制网络的运用,使自控系统实现了高度的可靠性,且有效地压缩了成本并便于安装和后期维护,也实现了工业自动化与IT技术的有效结合。

这样,让工业自动化措施有效地实现了信息化,从而提高生产率[1]。

根据国际上制订的相关标准,现场总线的类别一共包括十类,这其中就有两种通信协议:西门子倡导的 PROFIBUS 及PROFINET。

该网络的主要结构包含了多方面的通信协议,它们的种类非常多,一共包括多达7种。

每一种又是各自在多方面有着很明显差别的。

下面我们对以上几种通信协议分别进行简介。

(一)PPI这是专属于S7—200系列而运用的串行通信协议。

它分别被运用在S7—200PLC、上位机及TD200上面。

它属于S7—200基本通信方式,无需对模块进行拓展,只需通过内置RS485串行口就能实现(具体见图1)。

基于冷轧自动化技术的西门子控制系统摘要:冷轧是在室温状态下对钢材进行轧制加工的一个工艺过程。

冷轧薄板是以厚度在4毫米以下的热轧钢卷为原料,经过冷轧机组反复轧制至目标厚度的钢板,属于钢材中的高端产品。

冷轧生产线也因其自动化程度高、技术密集、工艺链长、产品精细,而成为目前我国冶金行业最先进的生产线。

关键词:冷轧自动化;西门子;控制系统;分析1导言在当前阶段,伴随我国的冶金行业相关生产制造技术和设备水平逐渐提高,用户对于冷轧的钢板质量的要求也逐步提高。

为了提高产品的质量和性能,轧钢生产企业越来越重视自动化控制系统,以提升整个企业的竞争力,西门子系列PLC在整个冷轧工艺的自动化控制项目中得到了较好的应用。

2冷轧生产线自动化的两级控制冷轧生产线自动化控制系统,设计由一个分布式两级计算机网络组成,一级机(Level1)为设备控制计算机网络,也称为基础自动化;二级机(Level2)为过程控制计算机网络,也称为过程控制自动化。

两级控制系统通过网络高速数据通道实现互通信。

一是控制一级。

基础自动化级主要是通过对设备顺序、位置、速度等数据的采集和处理,实现生产线入口、出口自动化,完成对产品厚度、宽度、张力及板形控制等基础性任务。

基础自动化系统的设计应满足液压系统控制以及各功能间相互通信、逻辑控制、人机对话、数据传输、数据处理及物料跟踪等功能。

二是控制二级。

过程控制自动化级一般采用互为热备份的两台计算机,通过以太网将两台过程控制计算机和附助设备连接在一起。

从热轧酸洗卷开卷开始,对原料初始数据输入和管理,对待轧、正轧、已轧的钢卷进行跟踪,对过程参数数学模型进行计算和预设定,对轧制过程数据进行收集处理和记录,生成和打印工程报表、生产报表和质量报表,完成数据通讯、过程自学习、人机对话、模拟轧钢、历史数据处理、应用系统起动和操作、维护画面的显示事件监视等任务的控制等,一直到钢卷运输系统在线称重离线后结束。

3冷轧过程自动化部分冷轧过程自动化的概念可概述为:在生产的轧制过程中,通过采用反映轧制过程变化规律的数学模型、自动控制装置、计算机及其控制程序等,使各种过程变量(如流量、温度、张力和速度等)保持在所要求的给定值上,并合理地协调全部轧制过程以实现自动化操作的一种先进技术。

PLC计算机控制系统在冷轧带钢生产线应用摘要:社会发展迅速,轧钢是生产和生活中最常见的一种钢材,其需求量极大,但冷轧钢带的生产线常常因为控制问题造成生产停滞,给企业带来了很大的不便,为了更好的控制冷轧钢带生产中各个部分的协调控制,引入了西门子的PLC控制系统,通过PLC与计算机的控制,生产线可以实现自动控制,极大的减轻了工人的劳动强度,保证钢带的质量、产量、成材率,取得了较好的经济效益。

文章根据生产实践经验,对PLC系统在钢带生产线上的应用、故障诊断、系统控制以及要注意的问题等方面进行了具体的探讨,为PLC系统在冷轧钢带生产线上的使用提供了指导,同时为PLC系统在冶金领域的推广应用提供了有效的支撑。

关键词:PLC计算机控制系统;冷轧带钢生产线;应用引言冷轧项目引进全套自动化生产线。

主要机组包括:酸轧联合机组、电解脱脂机组、罩式退火炉机组、电镀锡机组、拉矫重卷机组、包装机组、磨辊间设施、酸再生机组废酸等处理及相关配套公辅设施。

全线自动化系统控制器DCS、TDC采用西门子公司产品,其系统稳定、高效、自动化程度高,人机界面友好、产品成材率高。

1冷轧机电气控制系统构成及其自动化控制系统设计需求为有效提升系统自动化程度,根据冷轧生产的复杂程度与设备并行的工作特点,冷轧机控制系统使用分布式计算机控制。

在这之中,自动化控制系统是电气控制系统执行环节,决定了板材质量,是轧机引发振动的原因,因此对控制系统的探索与分析是极其重要的。

自动化控制系统包含了张力与板形自动控制系统、厚度与速度自动控制系统在这里面,速度自动控制这一系统是基础的控制模块,计算机网络通信等技术在该系统中运用,可以提高生产过程的稳定性,降低废轧率。

而张力自动控制系统可以维持板材张力恒定,是确保轧机组平衡的保障。

板形自动控制系统是当前板带轧机达到高精度控制的主要影响因素。

厚度控制系统是基本自动化控制系统最关键的一个部分,经过维持带钢纵向厚度均衡性严格把控尺寸。

西门子全数字直流调速器在轧机主中的应用1、前言发电机、电动机机组是50年代直流电机调速的成熟技术。

攀长钢700热带轧机采用了三套这种机组,分别应用于φ750立辊、φ660二辊和φ400/φ820四辊轧机,拖动主电机。

随着产能要求日益提高及轧制合金扁钢的需要,主传动系统轧制时间长,容易跳闸,不能满足生产需要。

为此,决定保留原主电机,对调速控制系统升级改造,既可减少投资,降低成本,又能投产早,见效快。

2、系统概述根据主电机四象限工作的特点,电机调速系统采用整流变压器+国产大容量晶闸管与西门子6RA70全数字直流调速器组合+励磁调速器组成。

一套6相反并联晶闸管整流装置由一台6RA70调速器控制触发角,称之为“小触大”模式,既采用小容量6RA70(电枢电流30A,励磁电流5A,四象限工作)一台作基本控制单元,触发大容量晶闸管(最大2500A)。

主电机容量分别是立辊 500KW ,二辊2050KW,四辊1600KW。

立辊主电机较小,采用一套调速系统,设备构成:一台整流变压器,一套6RA70与晶闸管组合(一台6RA70作主调速器),一台6RA70励磁调速器。

二、四辊主电机较大,考虑容量易实现和抑制5,7次谐波,采用十二相桥式整流,设备构成:两台整流变压器,两套6RA70与晶闸管组合(两台6RA70分别作主、从调速器),一台励磁调速器,并联给主电机供电。

6RA70自身励磁输出电流太小,不能直接提供主电机高达400多安励磁电流,因而要用一台6RA70(电枢电流600A,单象限工作)的电枢输出给电机励磁绕组供电。

6RA70主调速器通过PROFIBUS-DP与一台西门子S7-400PLC组成分布式I/O系统。

S7-400承担了调速器的控制指令发送、监控报警信号的显示任务。

人机界面由运行于工控机的wincc完成,系统运行状态信号和电机转速,电枢、励磁电流,电压,都可以直观地显示。

图1示出了二辊系统原理,图2示出了PLC系统图。

单机架可逆式冷轧机plc控制策略研究xx年xx月xx日CATALOGUE目录•绪论•单机架可逆式冷轧机基础知识•plc控制基础知识•单机架可逆式冷轧机plc控制策略设计•单机架可逆式冷轧机plc控制策略应用与分析•结论与展望01绪论1研究背景与意义23工业是国民经济的主导产业,其发展水平直接影响到国家的经济实力和国际地位。

工业发展的重要性冷轧机是金属加工行业的重要设备,广泛应用于汽车、航空、石油、化工等领域。

冷轧机的应用领域单机架可逆式冷轧机是一种高效、节能、环保的冷轧设备,具有高精度、高效率、易于操作等优点。

单机架可逆式冷轧机的特点03发展趋势未来单机架可逆式冷轧机将会向着更高的精度、更高的效率、更强的适应性方向发展。

国内外研究现状及发展趋势01国外研究现状在发达国家,由于技术起步较早,冷轧机的设计和制造已经达到很高的水平。

02国内研究现状国内冷轧机的研究和制造虽然起步较晚,但发展迅速,取得了一些重要的成果。

本文主要研究单机架可逆式冷轧机的PLC控制策略,旨在提高设备的控制精度和生产效率。

研究内容本文采用理论分析和实验研究相结合的方法,通过建立数学模型、仿真分析、实验验证等手段进行研究。

研究方法研究内容与方法02单机架可逆式冷轧机基础知识冷轧机是金属轧制中最重要的设备之一,主要用于对金属材料进行压缩、延伸和加工,以获得所需形状、尺寸和性能的产品。

冷轧机的应用范围广泛,涉及到汽车、航空、石油、电力、轻工等多个领域。

冷轧机的简介单机架可逆式冷轧机是一种常见的冷轧机类型,其结构主要由机架、轧辊、工作辊、传动装置和控制系统等组成。

单机架可逆式冷轧机的特点在于其结构简单、紧凑、操作方便,适用于中小型企业和研究机构进行小批量、多品种的生产和研究。

单机架可逆式冷轧机的结构与特点冷轧机的工作原理01冷轧机的工作原理是利用工作辊和轧辊的相对运动,对金属材料进行压缩和延伸,以实现金属材料的变形和加工。

02在冷轧过程中,金属材料被送入轧机后,工作辊和轧辊会按照一定规律相对运动,使金属材料产生变形和加工。

西门子S7-300 PLC在冷轧煤气加压站中的应用2007-4-4 12:27:00 来源:中国自动化网97年太钢引进的法国二十辊轧机、冷热不锈带钢退火线、光亮线等新装备,是扩大不锈钢生产能力、发展民族工业、增强不锈钢市场竞争能力,扩大不锈钢市场占有份额的重要举措。

冷轧煤气混合加压站,是太钢不锈带钢退火线的配套设施,有加压机3台,气源为高炉煤气、焦炉煤气;由于生产线工况不稳而造成用量大幅度频繁波动;同时由于气源管网方面的状况较差,高炉煤气压力波动范围3~10Kpa,焦炉煤气压力波动范围1.5~6.5KPa;其波动有时频率很快,仅靠仪表调节产生震荡、用人工调节措手不及;经常出现长时间的低压,造成混压困难,使得保压力保不了热值,保热值保不了压力,甚至造成高炉煤气蝶阀关闭、机前负压的险兆。

不稳的气源、多变的用户,使处于中间环节的冷轧煤气混合加压站成为矛盾的集中点和保障不锈钢生产质量的关键。

原设计的仪表调节系统根本无法满足生产要求。

太钢于1999年6月成立了项目攻关组,经过几个月的艰辛努力,采用先进的德国西门子SIMATICS7300PLC、德国UNI公司热值仪、德国西门子变频技术,投入了全过程自动控制,实现了混合煤气热值、加压机后压力双稳定的目标,确保了不锈钢的正常生产,节能效益非常可观。

1 系统概要改造后的系统构成复杂,仅调节阀就有九个,此外还要增加变频器,由计算机控制切换调节三台风机转速;增加热值仪,串级调节高焦配比。

采用德国西门子S7-300 PLC 可编程控制器和台湾研华IPC 610工控机构成DCS系统。

S7-300PLC可编程控制器作为下位来实现所有信号的采集、运算、调节,其特点是:模块化、无排风结构、易于实现分布、运行可靠、性价比高。

CP5611卡为 S7300PLC与工控机的通讯接口卡。

RS485物理结构和187.5K的波特率,传输距离可达50m,使用中继器可达9100m。

2 控制原理本系统含四个调节回路:2.1 热值调节热值是用户气源的主要质量指标之一。

西门子SIMOLINK主从控制技术在粗轧压力下控制系统中的应用1 前言随着整个中板厂产能的进一步释放,粗轧机轧制能力在不断挖掘。

生产节奏对完成粗轧轧制过程的时间要求和控制的快速性、稳定性有了更高的要求。

如何确保粗轧压下系统既能够满足工艺增长的快速性、精确性控制要求,又要保证整套系统的长期稳定运行,就成了一个需要我们在自动化控制上要解决的一个课题。

由于直流电机已经是技术应用十分成熟,具有气动力矩大,调速范围快,动态响应快,控制精度高的优点。

因此用直流电机作为操作侧和传动侧压下电机。

由于西门子数字装置技术应用中具有“主从控制”方式选择,具体实现方式为通过内部SINOLINK网络,装置之间通过光纤进行通讯,确保信息传送的准确性和快速性。

这样能够很好的实现操作侧和传动侧负荷平衡效果。

因此确定选择西门子直流数字装置作为直流压下电机的拖动系统。

为了降低硬件投入,更好与现有的西门子粗轧付传动网络进行信息共享,选择2个西门子ET200分站来实现粗轧直流压下的控制,将其挂于以S7-400为主站的粗轧辅传动网络下,完成新的网络组态。

2 硬件组成2.1 粗轧压下直流系统的硬件构成该系统由以下几部分硬件构成(1)操作侧、传动侧进线受电柜、操作侧数字装置柜、传动侧数字装置柜、离合器控制柜等组成;(2)2套ET200分站安装于操作侧数字装置柜后;(3)2台进线电抗器;(4)2台200KW直流电机;(5)2套MTS位移传感器;(6)操作、传动压下离合器。

2.2 硬件组成部分完成的功能2.2.1 ET200分站完成功能直流压下系统的所有主回路合、分闸,离合器单联动等继电回路控制;现场操作侧和传动侧电机对轴承温度、电机励磁温度、电机电枢温度、补偿绕组温度等6个热电阻温度检测信号的采集功能。

2.2.2 直流数字装置完成功能操作侧和传动侧采用西门子公司6RA70系列直流驱动装置,所选控制板组件有SLB(SIHOLINK板)、EB1(端子扩展板)、LBA(电子板箱总线适配器)、CUD2(端子扩展板),为最终完成操作和传动两侧电机主从控制提供了控制硬件基础。

SIMOTIOND445在冷轧管机中的应用研究文章主要介绍俄罗斯CRTM350轧机电气控制系统,SIMOTION D445运动控制系统通过电子凸轮曲线驱动5台伺服电机,使之与主电机能够完成多轴联动协调同步工作,实现双回转双送进的工艺要求。

生产实践证明该控制系统精度高、效率高且运行可靠。

标签:SIMOTION D445;电子凸轮曲线;多轴联动;双回转双送进引言冷轧管材应用最广泛和最有代表性的方法是周期性冷轧管法。

传统的冷轧管机存在电气控制系统结构复杂,轧制速度和轧制精度低,生产效率低等诸多问题。

文章主要介绍俄罗斯电钢城CRTM-350冷轧管机所采用的SIMOTION运动控制系统,SIMOTION D是基于驱动的运动控制系统,集运动控制、逻辑控制与工艺控制功能于一身,能够最大程度满足工艺与生产要求。

目前,SIMOTION已广泛应用于印刷、包装、纺织、连续物料加工、金属成型等行业。

1 生产工艺CRTM-350三辊冷轧管机采用双回转双送进的轧制方式,主要有四个部分,主传动部分,回转部分、送进部分和辅助部分。

主传动部分通过电机、减速机、重锤、传动等装置实现机架的往复运动,带动孔型对管坯进行轧制。

回转部分包括轧制区域前段的出口卡盘,后端的出口卡盘以及固定芯棒的芯棒卡盘三部分,当机架运动到前后死点时,三者同步同时旋转同一设定角度,完成对管坯的旋转。

送进部分包括带动两根丝杠的两个送进电机,当机架运动到前后死点时,二者同时使丝杠按照设定值向前运动,完成对管坯的推动。

辅助部分主要通过液压系统、检测系统配合电机实现上料和出料。

2 硬件设计CRTM-350 轧机的自动化控制系统主要采用的是SIEMENS SIMOTION D 运动控制系统。

(1)控制部分。

本系统采用SIMOTION D445作为整个运动控制的核心,并配备4个CX32控制器作为扩展单元。

(2)主传动部分。

主传动部分采用带CU320控制单元的S120驱动系统驱动1台1550KW的西门子交流电机,CU320通过DRIVE-CLiQ接口与SIMOTION D445进行数据交换完成矢量控制。

西门子工业网络在单机架冷轧机中的应用摘要:介绍西门子工业网络在莱钢冷轧单机架冷轧机控制系统中的使用及配置方法。

重点介绍西门子工业以太网、profibus-dp、底板k总线等通讯的组成构架、硬件配置及编程要点。

关键字:单机架冷轧机;西门子工业以太网;profibus-dp;底板k总线

1 概况

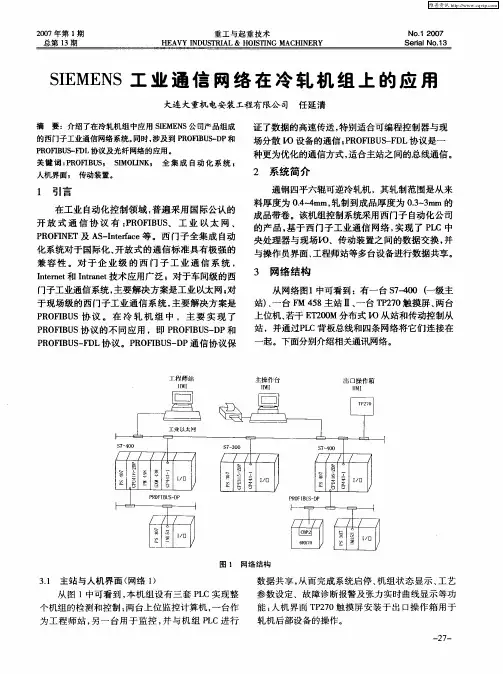

莱钢冷轧厂1#单机架冷轧机控制系统采用siemens s7 400系列plc,整套控制系统包括3套s7 400系列cpu、1套siemens fm458高性能闭环控制器、12个siemens et200m远程分布式从站、2台hmi微机、1个工程师站。

服务于和受控于该系统的项目还包括测厚仪、测速仪、张力计、板型仪以及多台siemens交直流调速器。

此系统各部分通过西门子工业网络进行连接,实现了如下功能:(1)3# s7 400 cpu用来控制辅助液压站、agc液压站及乳化液站的运行,它与hmi操作员站、工程师站以及测厚仪操作站、板型仪操作站都通过工业以太网与1# s7 400 cpu连接,完成高速、高性能的数据交换。

(2)1#、2# s7-400 cpu通过profibus-dp网与et200m从站形成分布式结构,使得整个系统的配置简单、可靠、实用,便于调试和维护。

板型仪、张力计以及交直流调速器也通过profibus-dp网与cpu进行连接,将板型、张力等实时数据反馈给cpu和fm458。

(3)1#、2# s7 400 cpu通过底板k总线进行通信,将顺序控

制及主令控制中的重要参数进行高速传送。

2 工业网络的组成与配置

2.1工业以太网

工业以太网具有启动快速、灵活性好、可靠性高等优点,在1#单机架冷轧机的控制系统中,两个s7 400站与hmi操作员站、工程师站以及测厚仪操作站、板型仪操作站都通过工业以太网相连。

工业以太网的设置简单,首先对cp443-1进行设置,将1个s7 400站的cp443-1的ip地址设为100.100.100.11,另一个s7 400站的cp443-1的ip地址设为100.100.100.12。

相应的,各操作站电脑的ip地址也要设置在100.100.100.**网段内。

3# s7 400 cpu与1# s7 400 cpu之间还需要进行编程,如图1:图13#cpu与1#cpu之间的通信编程

图1所示为3#cpu中所需要的程序,fc50、fc60为工业以太网发送、接收模块,act用于激活调用块,id为3#cpu在网络中的id 号,ladder与id都可在网络配置中对cpu查看属性获得,send与recv是将要发送的数据源地址和接收到的数据将要存放的地址。

3#cpu中从db44.dbx0.0开始的12个字节被发往1#cpu,从1#cpu

中接收的数据存放于从db43.dbx0.0开始的12个字节中。

通过工业以太网,3#cpu将液压站、乳化液站的运行信息发往

1#cpu并接收来自1#cpu中关于机组状态的重要数据。

2.2 profibus-dp

profibus现场总线系统实现了数字和模拟输入/输出模块、智能

信号装置和过程调节装置与plc及直流、交流调速装置之间的数据传输,把i/o通道分散到实际需要的现场设备附近,减少安装和布线的费用,并且具有较强的抗干扰能力。

1#单机架冷轧机控制系统采用西门子et200m分布式从站结构,采集现场数字、模拟信号送往cpu处理并将cpu发出的指令送往现场设备。

在此系统中,plc与西门子交直流调速器的通信也采用

profibus-dp网络。

每台调速器都被定义了一个在当前dp网络中唯一的地址,地址确定以后,自动生成输入输出地址,总长度为12

个字节,用来储存接收自plc的控制字及发往plc的状态字。

plc与调速器的通信需要在step7软件中进行编程,如图2:

图2plc与变频器通信编程举例

图2所示为plc与上卷小车变频器通信所需要的程序。

sfc14(dprd_dat)用来从dp网络中的设备读取数据,sfc15(dpwr_dat)用来向dp网中的设备发送数据。

此例中,laddr引脚为上卷小车变频器在被定义dp地址后自动生成的诊断地址,用16进制来表达;ret_val用来存放错误代码;record引脚定义了plc与上卷小车变频器进行读写操作时已读取数据的存放区域与要发往变频器的数

据源地址。

在此次通信中,从db536.dbx0.0开始的12个字节(控制字)被发往变频器,之后从变频器读取的数据(状态字)存放于

从db537.dbx0.0开始的12个字节中。

调速器根据控制字的要求,实现正转、反转、升速、降速、制动、停车等一系列动作,同时,cpu通过对状态字的读取可以得到调速器当前的运行速度、电流等信息,从而做出正确的响应。

2.3 底板k总线通信

西门子400系列中部分cpu支持多cpu模式,即在一个背板上可以插入最多4个 cpu,通过简单的加入cpu可以实现性能的按比例升级,增加内存、标准区、计数器等系统资源,可以将一个复杂的大任务拆分到各个cpu中完成,并且多个cpu可以共用一个cp

模板与外部通讯。

多cpu模式下,各cpu之间不需要添加硬件而是通过底板k总线进行通讯,所有在一个通讯k总线上操作的cpu运行状态都将自动同步。

1#单机架冷轧机400站中的两个cpu型号分别为416-2dp与412-2dp,两个cpu被插在同一个机架中,由一个ps 407 20a电源模块供电,用同一个cp 443-1通信模板与工业以太网通信,并且各自挂载着相应的dp网络。

两个cpu通过底板k总线通信,分别承担轧机的主令控制及顺序控制功能。

要实现多cpu通信,需要在step7中编程,调用sfb12(bsend)与sfb13(brcv),如图3:

图3两个s7 400 cpu通过底板k总线通信的编程

图3所示为在1# cpu(416-2dp )中的编程,sfb13(brcv)接

收来自类型为”bsend”的远程伙伴sfb/fb的数据。

在收到每个数据段后,向伙伴sfb/fb发送一个确认帧,同时更新len参数。

在块调用完毕,并且在控制输入en_r数值为1之后,块准备接收数据。

由rd_1指定起始地址和接收区的最大长度。

由len指示已接收数据域的长度。

sfb(bsend)向类型为”brcv”的远程伙伴sfb/fb发送数据。

相对于通过所有其他类型的sfb/fb通讯,通过这种类型的数据传送,可以在通讯伙伴之间为所组态的s7连接传输更多的数据。

2#cpu(414-2dp )通过sfb13接收从1# cpu(416-2dp )发送过来的数据,数据长度为102个字节,存储在以db42.dbx0.0开始的102个字节中,同时通过sfb12将db41.dbx0.0开始的56个字节发送至2#cpu。

2#cpu中的编程与此类似,不再赘述。

两个cpu之间通过底板k总线通信,将顺序控制与主令控制之间的必要参数进行高速交换,大大提高了整个控制系统的运行速度与精度。

3 结语

西门子工业网络的应用使莱钢冷轧机的控制水平得到极大提高,保证了设备在工况恶劣,抗干扰性要求比较高的工业环境中正常运行。

达到了提高板材质量、优化控制工艺、减少设备维护成本的目的。

参考文献

[1] 崔坚. 西门子网络通信指南(上、下)[m].北京:机械工

业出版社,2005.

[2] 鲍伯祥. 西门子tdc编程及应用指南[m].北京:北京航空航天大学出版社.2007:102-357.

注:文章内所有公式及图表请以pdf形式查看。