单机架可逆冷轧机的电气控制系统

- 格式:pdf

- 大小:565.27 KB

- 文档页数:3

单机架可逆轧机板形自动化控制系统应用摘要:随着冷轧技术的迅速发展,带钢越来越宽、越来越薄,宽厚比越来越大,各种形式问题越来越大、越来越复杂。

尤其是汽车和电器等行业越来越多地使用冷轧带材,生产需求逐年增加。

本文对单机架可逆轧机板形自动化控制系统应用进行分析,以供参考.关键词:冷轧钢板;板形控制;系统应用引言轧制点冷却系统故障主要是由于喷嘴不喷、喷嘴长喷造成的,喷嘴不喷的原因是喷嘴堵塞、单向阀芯堵塞、单向阀回气失败、换向阀异常控制、喷射泵流量压力过低等,造成喷嘴长喷故障的原因有控制气源的电磁换向阀不正常、单向阀阀芯卡死、气源介质集束管堵塞等.1单机架可逆轧机点冷系统介绍点冷系统的工作原理如下:轧辊的每一进、出均配备板式仪器辊,每一板式仪器辊由26个板形检测单元组成,每个单元可在50 mm宽的区域内确定板形,26个单元复盖26 ×宽的区域从而实现了钢带宽度方向的全复盖,各区域检测信号返回相应的电磁阀,各电磁阀可控制相应区域上下喷嘴对的开闭,从而实现全系统的控制但是,在实际生产过程中,由于各种原因,如模拟环境污染、单向阀门接头磨损和内腔擦伤、集束管老化、控制系统故障等。

,它可能导致点到点冷系统故障,有时个别喷嘴未喷洒,或者流量太小或太长而无法关闭,最终导致钢板形状不良,导致产生大量缺陷部件。

2冷轧AGC系统控制方法简介2.1反馈式厚度自动控制系统反馈厚度控制是指钢从轧机上卸下后,通过厚度测试仪测量出出口处的实际轧制厚度,并将其与厚度值进行比较,以得出厚度偏差,如果两者相等,则得出厚度差分析器如果测量的厚度值与给定的厚度值不同,如果测量的厚度值与给定的厚度值不同,则该值将返回到自动厚度控制装置,该装置将转换为控制辊缝调整量的信号,并导出到压力执行机构,以便缺点:由于回收厚度的变化与辊缝的控制不同时发生,实际轧制厚度的变化无法及时处理,使整个厚度控制系统延迟了一段时间。

2.2秒流量厚度自动控制方式每秒自动流量厚度控制是将进入辊缝的钢带分开,然后使用数字传感器或辊入口处安装的速度传感器测量每段轧制前后的厚度和长度,然后再使用厚度传感器进行测量每段的实际层切面厚度是根据流量相等原则(以秒为单位)计算的。

单机架四辊可逆冷轧机计算机控制系统研究的开题报告一、选题背景单机架四辊可逆冷轧机在现代工业生产中的应用越来越广泛,其优点在于能够实现大规模生产、高效率、高精度和高质量的生产目标。

然而,传统的单机架四辊可逆冷轧机在生产过程中存在一些问题,例如机器控制精度低、生产效率不高等。

为了解决这些问题,计算机控制技术被广泛应用于单机架四辊可逆冷轧机的生产过程中。

本文将研究单机架四辊可逆冷轧机计算机控制系统的设计和应用,以提高生产效率和生产质量,进一步提高企业竞争力。

二、研究目标本研究的目标是设计和实现一个单机架四辊可逆冷轧机计算机控制系统,该系统具有以下特点:1. 高精度控制:利用计算机控制系统实现高精度控制,以实现更精细的轧制效果。

2. 自适应控制:利用自适应控制算法,通过反馈控制调整轧机轧制方案,以提高生产效率和轧制质量。

3. 可视化监控:通过相应软件的设计,实现对单机架四辊可逆冷轧机生产过程的实时监控和数据分析,以便进行生产效率和质量的评估。

三、研究内容本研究的内容包括以下方面:1. 单机架四辊可逆冷轧机运动分析:通过分析单机架四辊可逆冷轧机的结构和工作原理,建立多学科的连续力学模型,并进行数值模拟分析。

2. 控制系统设计:设计单机架四辊可逆冷轧机计算机控制系统,包括硬件和软件设计。

硬件设计包括数据采集、信号处理、控制算法计算等部分;软件设计包括监控软件和控制软件。

3. 系统实现和测试:对设计的单机架四辊可逆冷轧机计算机控制系统进行实现和测试,包括软硬件测试和生产效果评估。

四、研究意义本研究的意义主要体现在以下方面:1. 增强企业竞争力:单机架四辊可逆冷轧机计算机控制系统的设计和应用能够提高企业生产效率和质量水平,增强企业在市场竞争中的优势。

2. 推动机械制造业发展:本研究在单机架四辊可逆冷轧机计算机控制系统的设计和应用上,进一步推动了机械制造业的发展,提高了整个行业的技术水平。

3. 增进学术研究:本研究涉及多个学科和领域,如控制理论、机械制造等,对相关学科的深入研究和交流有积极作用。

单机架可逆式冷轧机plc控制策略研究xx年xx月xx日CATALOGUE目录•绪论•单机架可逆式冷轧机基础知识•plc控制系统设计•基于plc的单机架可逆式冷轧机控制策略•基于plc的单机架可逆式冷轧机控制策略仿真分析CATALOGUE目录•基于plc的单机架可逆式冷轧机控制策略实验验证•结论与展望01绪论研究背景与意义工业发展的重要性工业发展是国家经济发展的重要支柱,单机架可逆式冷轧机是工业生产线上的重要设备之一,对于提高产品质量和生产效率具有重要意义。

单机架可逆式冷轧机的应用领域单机架可逆式冷轧机在汽车、家电、建筑、机械等领域得到广泛应用,是这些领域生产过程中不可缺少的设备之一。

研究单机架可逆式冷轧机plc控制策略的意义传统的单机架可逆式冷轧机控制系统存在很多缺陷,如控制精度低、稳定性差、操作不便捷等。

引入PLC控制策略对于提高单机架可逆式冷轧机的控制精度、稳定性和操作便捷性具有重要意义。

在单机架可逆式冷轧机plc控制策略方面,国外的研究起步较早,技术较为成熟。

其中,美国、日本和德国等国家在单机架可逆式冷轧机plc控制策略方面处于领先地位。

国内外研究现状及发展趋势国内对于单机架可逆式冷轧机plc控制策略的研究起步较晚,但是发展迅速。

国内的研究主要集中在科研院所和高校,一些大型企业也开始进行相关研究。

单机架可逆式冷轧机plc控制策略的发展趋势是向着高精度、高稳定性和操作便捷化方向发展。

未来的研究方向将包括:深入研究plc控制策略的算法和优化控制程序;研究新的传感器和执行器,提高单机架可逆式冷轧机的控制精度和响应速度;研究互联网+远程监控与故障诊断等方面。

国外研究现状国内研究现状发展趋势本文的研究内容主要包括:对单机架可逆式冷轧机的工艺流程和控制要求进行分析;研究plc控制系统的硬件和软件设计,并针对具体问题对其进行优化;研究控制策略的算法和实现方法;对控制系统进行实验验证和分析。

研究方法本文的研究方法主要包括:通过对单机架可逆式冷轧机的生产工艺和控制要求进行分析,建立数学模型并设计控制器;利用MATLAB/Simulink进行仿真分析;设计并实现PLC控制系统的硬件和软件;通过实验验证和分析控制系统的性能。

1200六辊可逆冷轧机电气自动化系统控制方案1概述根据《1200六辊可逆冷轧机技术规格电气招标书》所提供的工艺设备和技术要求,并参考了同类型的单机架六辊可逆冷轧机的工艺技术,编写了本电气传动及基础自动化控制的技术方案。

2 供电2.1 电气设备运行条件1)电气设备运行环境要求环境温度现场:0~40︒C电气室:10~35︒C操作室:25±5︒C空气湿度:相对湿度≤95%且无凝露;污染等级:III级,无火灾爆炸危险、无导电性尘埃、不腐蚀金属物及不破坏绝缘介质的环境。

2)电气设备运输及储存环境要求环境温度-20~65︒C ;空气湿度及污染等级要求与运行时相同。

3)电气设备使用的电压等级及技术条件本机组所使用电气设备电压等级符合我国国家标准,主要用电设备的电压等级为:◆供电电压及频率:10±5%kV,50±1Hz◆低压供电电压:AC380/220V◆交流电动机电压:AC380V◆直流电动机电压:DC440~660V◆电磁阀:DC24V◆电磁抱闸:AC220V◆控制电压:AC220V,DC24V◆保护地:接地电阻<4Ω◆系统地:接地电阻<4Ω2.2低压供配电辅传动供电系统(1)辅传动供电系统单线图见MCC单线图。

(2)MCC设备(见附表)由于本机组负荷较小,因此不设负荷中心。

本机组负荷MCC(即马达控制中心)将采用GGD3柜,包含MCC的受电、馈出回路、UPS 系统、比例、伺服阀控制回路和照明开关柜,开关柜额定短路短时承受能>80kA/s。

额定短路分断能力与电网短路电流相适应,Icu >50kA根据需要配置必要的电流、电压表计,端子板采用Phoenix端子。

单机架可逆冷轧机组设一套MCC,不同容量不同控制类型的回路至少有一个备用回路。

注①:主传动电动机均配置有空间加热器,这些加热器是在长期停机时防止电机绕组受潮而设置的。

由本MCC供电。

注②:为了保证乳化液站的检修供电,需要检修电源或者备用一路供电回路。

可逆式轧机几种电气控制方法可逆式轧机是一种用于金属加工的机械设备,主要用于将金属材料进行压延和轧制,以达到所需的形状和厚度。

在可逆式轧机中,电气控制方法起着至关重要的作用,可以调整轧机的速度、轧辊的位置以及轧制压力等参数,以控制轧制过程中的金属变形。

以下是几种常见的电气控制方法:1.传统电气控制方法:传统的电气控制方法主要是采用接触器和继电器来实现控制。

通过调整接触器和继电器的状态,可以控制电动机的启动、停止和转向,从而控制轧机的运行。

这种方法简单、可靠,但调整过程较为繁琐,对于精确控制要求较高的场合不太适用。

2.智能控制方法:随着科技的发展,智能控制方法逐渐应用于可逆式轧机中。

智能控制方法主要是利用现代控制理论和技术,如PLC(可编程逻辑控制器)、数控技术等,实现对轧机运行的精确控制。

通过编程设置参数,可以实现对轧机速度、压力、轧辊位置等参数的精确控制,提高轧机的自动化程度和加工效率。

3.变频电气控制方法:变频电气控制方法是通过变频器来实现对电动机的转速调节,从而实现对轧机速度的控制。

变频器可以根据需要调整电动机的转速,从而实现对轧机的速度控制。

这种方法具有调节范围广、速度控制精度高等优点,适用于对轧机速度要求较高的场合。

4.伺服电气控制方法:伺服电气控制方法主要是利用伺服系统来实现对轧辊位置的精确控制。

伺服系统通过反馈传感器获取轧辊位置的信息,然后根据设定值和反馈值的差异,控制伺服驱动器输出合适的电流,来驱动轧辊的运动,从而达到对轧辊位置的精确控制。

这种方法具有定位精度高、反应速度快等优点,适用于对轧辊位置要求较高的场合。

5.气液控制方法:气液控制方法是利用气动和液压传动系统来实现对轧机的控制。

通过控制气动和液压元件的开关,可以调节气压和液压来控制轧机的运行。

这种方法具有快速响应、控制范围广等优点,适用于对轧机运行过程中的力量和位置要求较高的场合。

综上所述,可逆式轧机的电气控制方法有传统控制、智能控制、变频控制、伺服控制和气液控制等多种方式。

单机架可逆冷轧机上下辊负荷平衡的控制摘要:介绍并分析山东莱芜钢铁集团冷轧薄板厂1500mm 单机架可逆冷轧机组在正常轧制过程中,在偶道次频繁出现上、下工作辊负荷平不衡的情况及原因。

通过上、下工作辊负荷平衡的电气控制调整过程,说明负荷平衡控制系统的工作原理及范围,指出其局限性。

关键词:单机架可逆轧机机组;主从传动;负荷平衡;乳化液中图分类号:TG333.7+2;TM301.2文献标识码:B 文章编号:1673-3355(2009)05-0009-04Load Balance Control of T op/Bottom WRs for Single Stand Reversing Cold Mill Wang DayuAbstract:The article introduces the situation and cause of load unbalance on the top/bottom WRs that occurs frequently at even passes in process of normal operation of 1500mm single stand reversing cold mill at Shandong Laiwu Iron &Steel Group.By describing the process of adjusting the load balance on top/bottom work rolls electrically,the operating principle,extent and restriction of load balance control system are presented.Key words:single stand reversing cold mill;master/slave drive;load balance;emulsion单机架可逆冷轧机上下辊负荷平衡的控制王大钰1莱钢1500mm 六辊可逆冷轧机组是我公司为山东莱芜钢铁集团冷轧薄板厂生产的,这套轧机的装机水平在国内同类型产品中是最高的,该机组配有机后板形辊,机前、机后张力计,机前、机后激光测速仪,机前、机后测厚仪,轧制速度为1200m/mim ,机前、机后卷取机张力20t ,轧制力2000t ,成品厚度0.2~0.5mm 。

1 6 5 0ra m四重可逆冷轧机电控系统分析黄永清.王渠西南铝业(集团)有限责任公司热连轧筹备处.重庆九龙坡 10l 326) 摘要:介绍丁采用Dcs5O2B 数字直流传动控制系统、ACS60l全数字交流传动控制系统和s7—300PLC等组成的铝台金四重可逆冷轧机电控系统。

实际应用表明,系统设计合理.运行可靠,设备操作维护方便.满足了生产工艺要求。

关键词:可逆冷轧机;电控系统:PLC;现场总线前言随着我国经济建设的快速发展,铝合金板材的应用越来越广泛。

为满足国内外市场对铝合金板材的不断需求,根据西南铝的设备配置情况,投资建设了一条高性能的铝合金板材冷轧生产线。

根据铝合金材料的特点及板材轧制工艺要求和拟加工的产品规格,确定此轧机为单机架四重可逆冷轧机。

收稿日期:2O0d—O8—10作者简介:黄永清(1965一).男,四川I达县人,电气自动化专业,高级工程师。

l 工艺设备组成该轧机采用单机架可逆轧制、电动压下方式。

其电动压下装置既可选择单边压下对辊系进行调平,亦可在正常轧制过程中采用联动压下预设辊缝。

板坯的输送则通过轧机入口/出口侧辊道实现,并在咬入前由板坯所在一侧导尺导正。

轧机出口侧配有电动剪,在板坯轧制一定道次后对其切头/切尾/中断,以利于轧机的咬入和轧制。

轧辊的更换使用长行程液压缸换辊装置。

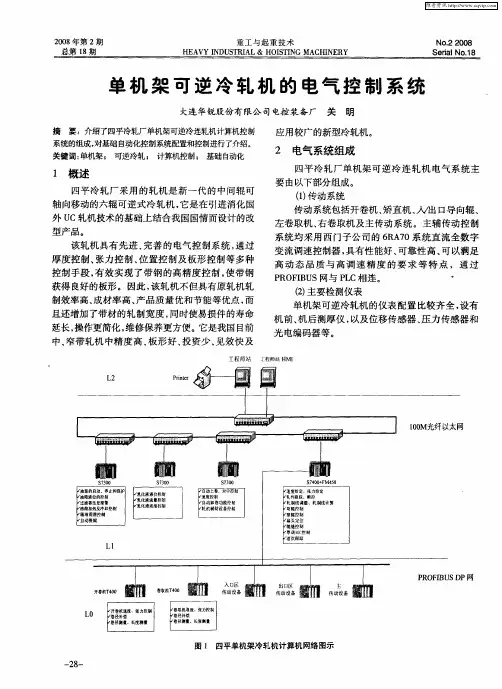

此外,还有液压站、稀油润滑站、工艺润滑站等泵站系统及其它辅助设备2 电气传动控制系统如图 1所示;图l 轧机电控系统组成根掂工艺技术要求,支轧机的设备组成情况.该轧机的电气控制系统主要由直流主传动系统、辊道和压卜交流传动系统、PI—C操作控制系统、人机界而(HMI) 及其它辅助控制系统组成。

主传动电机机前辊道电机机后1#辊道电机机后2#辊道电机操作侧压下电机传动侧压下电机图l轧机电控系统组成。

该系统实现的主要控制功能为:①主传动和辊道速度控制;②辊缝预设定;③导尺控制;④操作联锁;⑤轧制表管理;⑥换辊控制;⑦状态显示;⑧故障诊断与报警。

关于冷轧机电气自动化控制系统优化分析一、冷轧机电气控制系统构成及其自动化控制系统设计需求为有效提升系统自动化程度,根据冷轧生产的复杂程度与设备并行的工作特点,冷轧机控制系统使用分布式计算机控制。

在这之中,自动化控制系统是电气控制系统执行环节,决定了板材质量,是轧机引发振动的原因,因此对控制系统的探索与分析是极其重要的。

自动化控制系统包含了张力与板形自动控制系统、厚度与速度自动控制系统在这里面,速度自动控制这一系统是基础的控制模块,计算机网络通信等技术在该系统中运用,可以提高生产过程的稳定性,降低废轧率。

而张力自动控制系统可以维持板材张力恒定,是确保轧机组平衡的保障。

板形自动控制系统是当前板带轧机达到高精度控制的主要影响因素。

厚度控制系统是基本自动化控制系统最关键的一个部分,经过维持带钢纵向厚度均衡性严格把控尺寸。

冷轧机工业生产是智能化与自动化背景下产生出来的一种性能较高的板材加工设备,其目的就是充分满足人类生活与工作需要的各种厚度与板形的板材需要。

冷轧机电气自动化控制系统的全面发展,从很大程度上决定了该功能的实现。

因此在设计电气自动化控制系统的过程中,应当充分满足功能性与非功能性方面的要求。

二、冷轧机电气自动化控制系统优化分析此次就西门子s7-400PLC为核心主站,就西门子视窗控制中心构建上位机监控系统,触摸屏是使用来设置参数与显示各种指标的。

利用直流调速器进行开卷机与主机、收卷机的指标把控。

配置具备通信接口的CPU与传感设备;涵盖了位移传感器与测厚仪、压力传感器;执行器;伺服阀与电动机等等。

主站和从站间创建profibus-db通信协议,进行控制系统和分散形式I/O通讯。

利用组态式选择硬件型号、编辑参数与分配地址等方面的工作。

(一)调整辊缝在进行轧制之前,采用触摸屏编辑生产中的每一项参数。

每一个参数是以不一样的传感器采集信号与反馈的。

在进行板材厚度调节的过程中,辊缝是初级调节,所以,需要将辊缝当作第一控制指标调节板材加工厚度。

1200六辊可逆冷轧机电气自动化系统控制方案1概述根据《1200六辊可逆冷轧机技术规格电气招标书》所提供的工艺设备和技术要求,并参考了同类型的单机架六辊可逆冷轧机的工艺技术,编写了本电气传动及基础自动化控制的技术方案。

2 供电2.1 电气设备运行条件1)电气设备运行环境要求环境温度现场:0~40︒C电气室:10~35︒C操作室:25±5︒C空气湿度:相对湿度≤95%且无凝露;污染等级:III级,无火灾爆炸危险、无导电性尘埃、不腐蚀金属物及不破坏绝缘介质的环境。

2)电气设备运输及储存环境要求环境温度-20~65︒C ;空气湿度及污染等级要求与运行时相同。

3)电气设备使用的电压等级及技术条件本机组所使用电气设备电压等级符合我国国家标准,主要用电设备的电压等级为:◆供电电压及频率:10±5%kV,50±1Hz◆低压供电电压:AC380/220V◆交流电动机电压:AC380V◆直流电动机电压:DC440~660V◆电磁阀:DC24V◆电磁抱闸:AC220V◆控制电压:AC220V,DC24V◆保护地:接地电阻<4Ω◆系统地:接地电阻<4Ω2.2低压供配电辅传动供电系统(1)辅传动供电系统单线图见MCC单线图。

(2)MCC设备(见附表)由于本机组负荷较小,因此不设负荷中心。

本机组负荷MCC(即马达控制中心)将采用GGD3柜,包含MCC的受电、馈出回路、UPS 系统、比例、伺服阀控制回路和照明开关柜,开关柜额定短路短时承受能>80kA/s。

额定短路分断能力与电网短路电流相适应,Icu >50kA根据需要配置必要的电流、电压表计,端子板采用Phoenix端子。

单机架可逆冷轧机组设一套MCC,不同容量不同控制类型的回路至少有一个备用回路。

注①:主传动电动机均配置有空间加热器,这些加热器是在长期停机时防止电机绕组受潮而设置的。

由本MCC供电。

注②:为了保证乳化液站的检修供电,需要检修电源或者备用一路供电回路。

收稿日期:2006-08-14张 莉(1968~ ),讲师;063001 河北省唐山市。

唐钢1650mm 单机架可逆式冷带轧机计算机控制系统张 莉 王丽艳 张立静(唐山科技职业技术学院)郑泽华(唐山钢铁集团有限责任公司冷轧薄板厂)摘 要 要获得高精度的板材质量,冷轧机系统必须有高精度计算机控制系统的支持。

深入研究了唐钢1650mm 单机架可逆式冷带轧机计算机控制系统的组成、主要功能、控制特点、厚度控制方法及现场实际应用效果。

关键词 单机架可逆式冷轧机 厚度控制 计算机控制系统Computer control system of 1650mm single framereversible cold strip mill in TanggangZhang Li Wang Liyan Zhang Lijin(Tangshan vocational college of Science and technology )Zheng Zehua(Tangshan iron and steel Group)Abstract In or der to obtain hig h quality steel plate,rolling mill system is supported by high-prec-i sion control positions,main funct ions,control characters,thickness -controllingmethod and applying effects are studied about 1650mm single frame reversible cold strip mill in T ang -g ang.Keywords single frame reversible cold strip mill thickness-co ntrolling computer co ntrol system1 前 言对单机架特种轧机采用专门的控制技术,以实现对板带材的高精度控制,是目前板厚控制领域研究的热点问题之一。

单机架可逆轧机轧制线调整系统的自动控制蒋晓亮;肖海健;张国栋【摘要】Huamei cold roll mill adopts trapezoid plate and wedge roll technology control of adjustment system on rolling line of cold rolling mill. By applying the principle of positioning of rolling line automatic control system build a positioning of rolling line mathematical model. Therefore,electric screwdown machine and control device are saved, roll change time is shortened. Plate shape of strip steel is improved and rolling precision is increased.%深圳华美板材厂单架冷轧机轧制线调整系统采用了阶梯板和斜楔技术.通过应用轧制线标高调整系统的自动控制原理,建立一种轧制线标高调整系统的数学模型实现自动控制功能.使用该系统后,节省了电动压下电机及控制装置,缩短了换辊时间,改善了带钢板形,提高了轧制精度.【期刊名称】《电气传动》【年(卷),期】2012(042)007【总页数】3页(P49-51)【关键词】冷轧;轧制线标高调整;自动控制【作者】蒋晓亮;肖海健;张国栋【作者单位】中冶连铸技术工程股份有限公司,湖北武汉430000;中冶连铸技术工程股份有限公司,湖北武汉430000;中冶连铸技术工程股份有限公司,湖北武汉430000【正文语种】中文【中图分类】TP273冷轧机的AGC系统无论是液压压上还是压下,为了保证厚度控制精度,要求在轧制过程中不进行调节的轧辊辊系始终保持在固定的轧制线高度上。

冷轧单机架可逆轧制控制设备及方法与流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!一、介绍冷轧单机架可逆轧制是一种常见的金属压延加工方法,用于生产高品质的金属板材。

单机架可逆式冷轧机plc控制策略研究xx年xx月xx日CATALOGUE目录•绪论•单机架可逆式冷轧机基础知识•plc控制基础知识•单机架可逆式冷轧机plc控制策略设计•单机架可逆式冷轧机plc控制策略应用与分析•结论与展望01绪论1研究背景与意义23工业是国民经济的主导产业,其发展水平直接影响到国家的经济实力和国际地位。

工业发展的重要性冷轧机是金属加工行业的重要设备,广泛应用于汽车、航空、石油、化工等领域。

冷轧机的应用领域单机架可逆式冷轧机是一种高效、节能、环保的冷轧设备,具有高精度、高效率、易于操作等优点。

单机架可逆式冷轧机的特点03发展趋势未来单机架可逆式冷轧机将会向着更高的精度、更高的效率、更强的适应性方向发展。

国内外研究现状及发展趋势01国外研究现状在发达国家,由于技术起步较早,冷轧机的设计和制造已经达到很高的水平。

02国内研究现状国内冷轧机的研究和制造虽然起步较晚,但发展迅速,取得了一些重要的成果。

本文主要研究单机架可逆式冷轧机的PLC控制策略,旨在提高设备的控制精度和生产效率。

研究内容本文采用理论分析和实验研究相结合的方法,通过建立数学模型、仿真分析、实验验证等手段进行研究。

研究方法研究内容与方法02单机架可逆式冷轧机基础知识冷轧机是金属轧制中最重要的设备之一,主要用于对金属材料进行压缩、延伸和加工,以获得所需形状、尺寸和性能的产品。

冷轧机的应用范围广泛,涉及到汽车、航空、石油、电力、轻工等多个领域。

冷轧机的简介单机架可逆式冷轧机是一种常见的冷轧机类型,其结构主要由机架、轧辊、工作辊、传动装置和控制系统等组成。

单机架可逆式冷轧机的特点在于其结构简单、紧凑、操作方便,适用于中小型企业和研究机构进行小批量、多品种的生产和研究。

单机架可逆式冷轧机的结构与特点冷轧机的工作原理01冷轧机的工作原理是利用工作辊和轧辊的相对运动,对金属材料进行压缩和延伸,以实现金属材料的变形和加工。

02在冷轧过程中,金属材料被送入轧机后,工作辊和轧辊会按照一定规律相对运动,使金属材料产生变形和加工。

莱钢冷轧单机架可逆轧机计算机控制系统摘要本文介绍了莱钢冷轧单机架可逆轧机计算机控制系统的应用,主要包括控制系统的组成、网络结构和主要功能以及轧制过程厚度控制功能。

关键词冷轧;单机架;计算机控制;厚度控制莱钢1500mm六辊可逆冷轧机组是在常温状态下,将材质为电工钢、普通碳素钢和低合金优质钢,厚度为1.8~3.0mm的经过酸洗切边后的热轧带卷,经过若干道次的轧制,使其成为具有所需厚度、表面粗糙度的各种规格的冷轧带卷。

1系统构成及网络配置1)概述。

单机架冷轧机自动控制系统主要有顺序逻辑控制系统、工艺AGC 控制系统、主令控制系统、机架控制系统等部分组成。

基础自动化使用以高速微处理器为基础的系统,用于工艺控制和顺序控制,并能够运行在多计算机模式下。

自动化系统被分成几个自主的自动化单元,每个包含有一个或多个并行处理模块,这些模块被协调以执行要求的任务。

控制系统为SIEMENS公司SIMATIC S7-416 和FM458各两套,1#416CPU主要完成顺序控制和辅助系统,2#416CPU 主要完成主令控制,1# FM458主要实现各种AGC自动厚度控制及各种补偿量,2#FM458主要实现液压辊缝控制、轧制力控制、辊形调整、中间辊横移等机架控制,FM458配EXM438I/O扩展模板,用于高性能闭环控制任务,并可以获得高速计算,对于高速工艺控制工艺传感器被直接输入并且执行机构直接从相关的处理模块接收输出。

高速工艺控制象自动厚度控制、液压辊缝控制、张力控制、弯辊控制等相互间的通讯经由并行总线链路(多总线)以保证同步的设定值配置和实现控制系统间的高速数据交换,从而确保高设备性能。

2)系统网络结构。

控制系统网络结构如图1所示,S7-400 PLC与智能终端箱通过总线电缆连接到中央控制器,两套416 CPU之间通过SIMATIC NET快速工业以太网总线进行数据交换;两套FM458之间经由并行总线链路(多总线)通讯,以保证控制系统间的高速数据交换;416 CPU通过PROFIBUS-DP与西门子6RA70传动装置及板型控制系统通讯;416 CPU通过以太网接口与HMI系统;FM458通过以太网接口与测厚系统通讯。

技术改造—268—冷轧单机架轧机自动控制系统的优化策略简桂平1吴佳荦2(新余钢铁集团有限公司,江西 新余 338000)引言在冷轧机的制造中,单机架设备具有投资少,生产灵活,牌号和规格变化快,批次少的优点,然而,与冷轧机相比,单机架轧机第一道次需要进行穿带子,并且需要经过加速到稳定再到减速的不稳定的轧制过程,且过度阶段较长,最终导致钢带减少轧制产量,产量不稳定,由于对冷轧系统和机械工程工艺的研究和开发缺乏重视,许多单机架冷轧机的控制精度远远不能满足生产企业与市场需求,因此需要对原有控制系统进行优化。

1 冷轧单机架轧机自动控制系统概述1.1基础自动化控制系统 根据控制功能,基本自动化系统主要分为主控制系统、液压伺服控制、质量保证系统和辅助控制系统[1]。

1.2主指令控制系统 单机架冷轧机的控制系统主要用于确保冷轧工具线的自动和稳定运行,根据轧机协调传动控制,过程控制和辅助设备的运行操作,以监视生产的运行状态并处理错误。

控制系统的主要功能是:设定值处理,速度控制,显影,卷绕控制,皮带断裂检测,主轴定位。

1.3液压伺服控制 该系统最重要的功能是液压辊隙控制(HGC),液压辊弯曲控制(WRB),液压辊位移控制(SHIFT),辊隙归零设置,刚度检查和相关逻辑HGC 的工作模式,包括位置控制,压力控制,单向控制和倾斜控制,WRB 的控制系统由两部分组成:工作辊弯曲控制和中辊弯曲控制,引入了可变增益链接,以通过蝶形系数提高系统性能。

1.4质量保证体系 质量系统的主要功能是高精度的厚度控制,张力控制和形状控制。

由于许多因素,使用AGC 控制器很难达到良好的控制效果。

在为此目的而开发的单机架轧机系统中,前移AGC,Smith 预测监视AGC,厚度计AGC,第二产量AGC,加速度和使用了延迟厚度补偿AGC 和辊偏心补偿,AGC 系统的控制策略是通过几种AGC 形式的组合应用来形成的。

1.5过程自动化控制 单机架过程控制系统的核心功能是为轧机的基本自动化系统提供足够的负荷分配和轧制参数,此外,过程控制系统的功能还包括:具有基本自动化和生产控制功能的计算机沟通;线圈跟踪;测量数据的采集与处理;带钢成品质量和运行统计;生产计划数据,原材料主数据,设备数据和生产数据的管理;提供人机界面,报告输出和团队管理等[2]。