轴流式水轮机转轮算例

- 格式:docx

- 大小:41.80 KB

- 文档页数:9

转轮体通常用ZG30或ZG20MnSi 材料轴流式水轮机转轮流道几何参数一、设计工况和最优工况的关系:n n f 1111)4.12.1(~=Q Q f 1111)6.135.1(~= 式中-n f 11、Qf 11为设计工况的单位转速、单位流量; n 11、Q 11为最优工况的单位转速、单位流量; (适当选取较大的单位转速、单位流量作设计工况参数) 二、叶栅稠密度tL (如下图所示)—比转速查算术平均值栅距t :Z Rt 12π=→R-圆柱层面半径 z 1-转轮叶片数翼型弦长L :翼形后端点和翼形中线与前端交点的连线的长度 叶栅稠密度tL →是翼型弦长与栅距的比值: a.轮毂处的叶栅稠密度:)()()2.11.1(t L tL av B ~= (此时计算栅距t中的R 为轮毂半径) b.轮缘处的叶栅稠密度:)()()95.085.0(A t L t L av~= (此时计算栅距t中的R 为转轮半径)_式中)(t L av为叶栅稠密度的算术平均值(在下图取值)三、转轮叶片数-算术平均值算叶片数确定Z 1的原则是:不使叶片太长,且平面包角θ不太于90°;所谓平面包角-指叶片位于水平位置时,叶片进出水边所对应的中心角当叶片栅稠密度确定后,Z 1按下式计算取整:)()(1360tL Z av θ= 当θ=70°~90°时,Z 1与)()(L av 关系见下表: 四、转轮体转轮体有环形与圆柱形两种外观形式:球形转轮体(用于ZZ 式水机)时:转轮叶片内表面与转轮体之间的间隙较小,不同转角时间隙可保持不变。

圆柱形转轮体时:一般按最大转角确定转轮叶片与转轮体之间的间隙附:相同直径下,采用球形转轮体的水机效率高于圆柱形转轮体水机五、泄水锥泄水锥长度系数指:转轮叶片转动轴线到泄水锥底部的高度。

其高度采用主:D L 1165.0=同时,采用高度为0.4D 1与0.6D 1泄水锥的大型高水头ZZ 水机其水机效率一样六、导叶相对高度-b 0、轮毂比-d h 及转轮叶片数Z 1与最大水头的关系 轮毂比计算式建议采用以下公式:-d h =-0.0005n s +0.75一+0.065 或,-d h =0.25+n S 64.94 式中-n s 为水轮机比转速(m ·hp )七、转轮室ZL 式水轮机转轮室有圆柱形、球形和半球形三种现多采用半球形转轮室:转轮叶片转动轴线以上采用圆柱形,在其以下采用球形ZL 水机宜采用喉部(指转轮室直径最小的部位)直径为(0.955~0.985)D 1的半球形转轮室较为适宜混流式水轮机转轮流道几何参数(40m ~450m 水头选混流式最为有利)一、 设计工况和最优工况的关系:120 m 水头段: n n f 1111)08.193.0(~= QQf 1111)91.069.0(~= 200m 水头段,有些转轮:n n f 111107.1=Q Q f 111104.1= 式中-n f 11、Qf 11为设计工况的单位转速、单位流量; n 11、Q 11为最优工况的单位转速、单位流量; 二、 导叶相对高度-b 0三、上冠上冠流线形状有直线形与曲线形两种;现多采用曲线形上冠,它可以增大单位流量与水力效率,但曲率不能太大-会加大出口附近上冠表面的局部所蚀四、下环下环形状有直线形与曲线形两种(a)为低比转速水轮机(H >230m)下环,一般为曲线形;最优直径比为76.06.012~D D =(b)为中高比转速水轮机(H <115m)下环,一般为直线形,用下环锥角α表示扩散程度,一般α<13°,(c)(115m <H<230m )范围的转轮,下环可做成圆锥形或圆柱形,0.112=D D ;但(115m <H<170m )推荐采用10.19.012~D D =五、叶片数Z 1与最大水头H m ax 、比转速n s 及叶片包角θ的关系六、叶片进出水边位置转轮轴面投影如图:1与3连线成进水边,2与4连线成出水边D 1为标称直径;D 113005.1或D D j =Dj 1的大小与叶片进水角β1和单位转速n '1有关;有β1>90°、β1=90°和β1<90°三种情况(如下图):一般按β1=90°计算: n D D g h j '60111πη=轮廓线绘制:叶片进水边-由1点向下引垂线,然后用弧线将垂线与3点相连 叶片出水边-参照相近比速的转轮确定(所有尺寸均为转轮直径的倍数)。

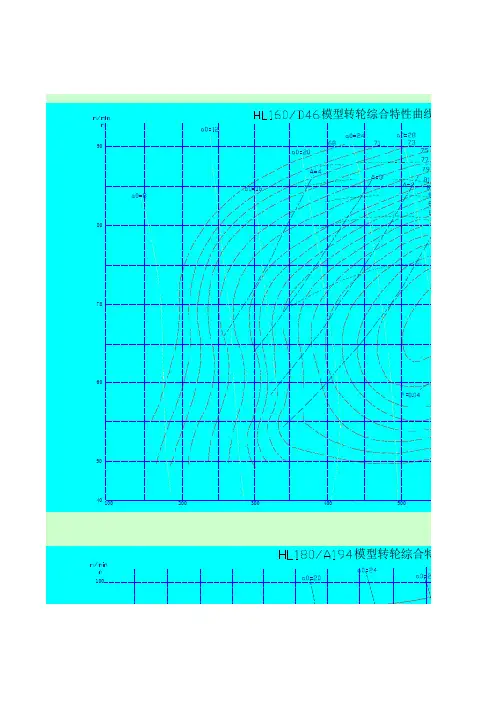

目录一、水轮机选型计算的依据及其基本要求 (1)1水轮机选型时需由水电勘测设计院提供下列原始数据 (1)2水轮机选型计算应满足下述基本要求 (1)二、反击式水轮机基本参数的选择计算 (1)1根据最大水头及水头变化范围初步选定水轮机的型号 (1)2 按已选定的水轮机型号的主要综合特性曲线来计算转轮参数 (1)3效率修正 (4)4检查所选水轮机工作范围的合理性 (4)5飞逸转速计算 (5)6轴向推力计算 (5)三、水斗式水轮机基本参数的选择计算 (10)1水轮机流量 (10)2射流直径d0 (10)3确定D1/d0 (10)4水轮机转速n (10)5功率与效率 (11)6飞逸转速 (12)7水轮机的水平中心线至尾水位距离A………………………………………………1 28喷嘴数Z0的确定 (12)9 水斗数目Z1的确定 (12)10 水斗和喷嘴的尺寸与射流直径的关系 (13)11 引水管、导水肘管及其曲率半径 (13)12转轮室的尺寸 (14)A 水机流量 (17)B 射流直径 (17)C 水斗宽度的选择 (17)D D/B的选择 (17)E 水轮机转速的选择 (17)F 单位流量的计算 (17)G 水轮机效率 (18)H 飞逸转速 (18)I 转轮重量的计算 (18)四、调速器的选择 (20)1 反击式水轮机的调速功计算公式 (20)2 冲击式水轮机的调速功计算公式 (20)五、阀门型号、大小的选择 (21)1 球阀的选择 (21)2 蝴蝶阀的选择 (22)水轮机的选型计算一、水轮机选型计算的依据及其基本要求1水轮机选型时需由水电勘测设计院提供下列原始数据:1)装机容量、装机台数、单机额定出力Nr、最大出力Nmax和负荷性质;2)水电站的设计水头Hr,最大水头Hmax,最小水头Hmin,加权平均水头Hcp;3)水电站上下游水位与流量关系曲线,水头、流量过程线或保证率曲线,引水管损失等;4)水电站的泥沙资料(含沙量、泥沙类别、特性等),水质资料(水温、化学成分、PH值、硬度、含气量等);5)水电站厂房形式,引水方式和引水管长度、直径;机组安装高程及允许吸出高度Hs';6)制造厂与水电站间的运输条件、水电站的安装条件(允许最大挖深值等)。

![水轮机结构介绍[1]](https://uimg.taocdn.com/e85d6f00844769eae009ed9e.webp)

中小型水轮机模型转轮参数表C收集了四张新模型转轮参数表:表C.0.1-1——轴流转桨式水轮机新模型转轮主要参数表;表C.0.1-2——轴流定桨式水轮机新模型转轮主要参数表;表C.0.1-3——混流式水轮机新模型转轮主要参数表;表C.0.1-4——水斗式水轮机新模型转轮主要参数表。

C.0.2 附录C各表中转轮型号及参数的符号表示:A——哈尔滨大电机研究所研制的转轮;D——东方电机厂研究所研制的转轮;F——富春江水电设备总厂研制的转轮;JK——中国水利水电科学研究院水力机电研究所研制的轴流转桨式转轮;JP——中国水利水电科学研究院水力机电研究所研制的轴流定桨式转轮;JF——中国水利水电科学研究院水力机电研究所研制的混流式转轮;TF——天津发电设备总厂独有的水轮机转轮;CJ01——天津电气传动设计研究所研制的水斗式转轮;0——水轮机活动导叶相对高度,即0=B 0/D 1;Z 1——转轮叶片数;B ——轴流式转轮轮毂比,即B =d B /D 1;0——水轮机活动导叶分布圆相对直径,即0=D 0/D 1;Z 0——水轮机活动导叶数;n 110——最优单位转速,r/min;Q 110——最优单位流量,m 3/s或L/s;η0——最优模型效率,%;n s0——最优工况比转速,即n s0=3.13 n 110,m·Kw;σ0——最优工况模型空化系数;Q 11——限制工况单位流量,m 3/s或L/s;η——限制工况模型效率,%;s n s =3.13 n 110,m·Kw;σ——限制工况模型空化系数;φ——轴流式转轮叶片转角,(°);d 0——水斗式转轮射流直径,mm表 C.0.1-1 轴流转桨式水轮机新模型转轮主要参数表Z 1B 0Z 01 A324-43~15430.42840.36 1.24242D179A-35~22350.440.34/0.391.173243JK4036~22350.440.4 1.167244JK412~23350.440.38 1.1625325F01-35~25350.450.4561.1632流道尺寸序号转轮型号推荐使用水头H (m)模型转轮直径D 1(cm)6JK50916~28350.450.45 1.178247A146-46~30460.450.40/0.44 1.16328A190-46~30460.450.35/ 1.16329F23-35~30350.450.42 1.163210JK50418~30350.450.45 1.1672411JK50818~30350.450.45 1.1782412F24-35~32350.450.43 1.23213ZZ587-46~36460.37560.45/0.50 1.163214D51-35~40350.37560.45/0.50 1.162415D231-35~40350.450.40/0.491.2342416JK601~40350.3560.5 1.192017JK609~40350.3560.5 1.1662418JK801~40350.3580.55 1.1662419JK610~50350.3560.5 1.1662420A213-46~60460.3580.50/0.551.224Z 1B 0φ=5°0.41.178φ=10°0.4 1.178φ=15°0.41.178φ=0°0.41.178φ=5°0.4 1.178φ=10°0.41.178φ=0°0.41.178φ=5°0.4 1.178φ=10°0.41.178φ=0°0.41.178φ=5°0.4 1.178φ=10°0.41.178φ=5°0.351.178φ=10°0.35 1.178φ=15°0.351.178推荐使用模型转轮水头H(m)直径D 1(cm)0Z 10Z 0n 110 (r/min)1A501-33.6~4533.60.36513 1.23824812F12-35~50350.3514 1.2062483.53F13-35~50350.3514 1.2062482.24A208-35~75350.31513 1.1624795A209-35~75350.31513 1.162481.56A286-35~75350.31513 1.162477.57A296-35~75350.31513 1.18824788A110-46~80460.25141.162468序号转轮型号流道尺寸60.384JP5035JP605~403518~303550.35850.35850.3553JP50218~30352JP50118~3035序号转轮型号推荐使用水头 H(m)1JP4016~2240.37535模型转轮直径D 1(cm)流道尺寸表C.0.14 水斗式水轮机新模型转轮主要参数表C.0.3 附录C推荐的模型转轮可供小型水电站技术改造工程中水轮机选型设计选用。

浅谈水轮机选型计算张彪(南宁广发重工集团发电设备公司广西南宁530031)摘要:简单介绍了水轮机的形式、适用范围、特点、水轮机选型的步骤、蜗壳、尾水管的尺寸计算及调速设备和油压装置的选择方法。

阐述水轮机各种机型特点及水轮机技术参数之间的相互关系。

关键词:水轮机选型、蜗壳、尾水管、进水阀门、调速器、油压装置原则选型计算的一般原则概括为以下几点:①所选定的水轮机应有较高的效率。

不仅要选择效率高的转轮型号,而且还要根据水轮机的模型综合曲线和真机工作特性曲线选择工作范围最好的转轮,以保证水轮机运行时有较高的工作效能;②所选定的水轮机转轮直径应较小。

较小的转轮直径将使机组获得较高的转速,从而缩小机组尺寸,降低机组造价。

③所选定的水轮机应有良好的汽蚀性能和工作稳定性(压力脉动小)。

④优先考虑套用已有型号转轮直径接近的机组。

内容(1)、确定机组台数及单机容量(2)、选择水轮机型式(型号)(3)、确定水轮机参数D1、Q、n、Hs、ns、F、Z0、do。

(4)、绘制水轮机运转特性曲线(5)、估算水轮机的外形尺寸、重量及价格、蜗壳、尾水管的形式、尺寸、调速器及油压装置选择(6)、根据选定水轮机型式和参数,结合水轮机在结构上、材料、运行等方面的要求,拟定并向厂家提出制造任务书,最终由双方共同商定机组的技术条件,作为进一步设计的依据。

水轮机选型过程中,根据水电站所需要的开发方式、动能参数、水工建筑物布置等,并考虑已生产的水轮机的参数拟选若干方案进行技术经济的综合比较,最终确定水轮机的最佳型式与参数。

水轮机选型计算内容1.确定单机容量及机组台数根据DL5180-2003《水电枢纽工程等级划分及设计安全标准》的规定,水电站工程等别根据其在国民经济建设中的重要性,按照库容和装机容量划分为五等:水电枢纽工程的分等指标水电站机组台数的选择一般是在装机容量已定的情况下进行的,选择的过程实际上是一个技术经济比较的过程,有时与水轮机型式的选择、甚至与水轮机主要参数的选择同时进行。

水轮机转轮直径计算公式水轮机转轮直径可是水力发电中一个相当关键的参数呢。

要搞清楚水轮机转轮直径的计算公式,咱们得先从水轮机的工作原理说起。

水轮机就像是一个大力士,把水流的能量巧妙地转化为机械能,然后带动发电机发电。

而转轮就是水轮机的核心部件,它的直径大小直接影响着水轮机的性能和效率。

那水轮机转轮直径的计算公式到底是啥呢?一般来说,常用的公式是:D1 = √((Ns / 9.81H^(3/2)η)) 。

这里面的“D1”就是转轮直径啦,“Ns”表示水轮机的额定出力,“H”是水轮机的工作水头,“η”则是水轮机的效率。

可别小看这个公式,这里面每个参数都有它的讲究。

比如说工作水头,它可不是简单地测量一下上下游的水位差就行,还得考虑水流的速度、压力等因素。

我记得有一次去一个小型水电站考察,那里的工程师就因为对工作水头的计算不够准确,导致最初设计的水轮机转轮直径偏小,发电效率大打折扣。

后来经过重新计算和调整,更换了合适直径的转轮,才让电站的运行恢复正常,那可真是费了好大一番功夫。

再说说效率这个参数。

水轮机的效率受到很多因素的影响,像转轮的形状、叶片的角度、水流的流态等等。

不同类型的水轮机,效率也会有所不同。

为了提高水轮机的效率,工程师们可是绞尽了脑汁,不断地优化设计。

在实际应用中,计算水轮机转轮直径可不是套个公式那么简单。

还得考虑很多实际情况,比如水质的好坏、水流的含沙量、机组的运行方式等等。

有时候,为了确保计算结果的准确性,还得进行模型试验或者数值模拟。

总之,水轮机转轮直径的计算是一个复杂但又非常重要的工作。

只有准确计算出转轮直径,才能让水轮机高效稳定地运行,为我们源源不断地输送电能。

这就像是给大力士量身定制一套合身的装备,只有装备合适了,大力士才能发挥出最大的力量!希望通过我的这番讲解,能让您对水轮机转轮直径的计算公式有更清楚的了解。

要是您以后有机会参与相关的工作或者研究,可一定要认真对待这个关键的参数哦!。

第二节 轴流式水轮机的结构一、概述轴流式水轮机与混流式水轮一样属于反击式水轮机,由于水流进入转轮和离开转轮均是轴向的,故称为轴流式水轮机。

轴流式水轮机又分为轴流定桨式和轴流转桨式两种。

轴流式水轮机用于开发较低水头,较大流量的水利资源。

它的比转速大于混流式水轮机,属于高比转速水轮机。

在低水头条件下,轴流式水轮机与混流式水轮机相比较具有较明显的优点,当它们使用水头和出力相同时,轴流式水轮机由于过流能力大(图2-15),可以采用较小的转轮直径和较高的转速,从而缩小了机组尺寸,降低了投资。

当两者具有相同的直径并使用在同一水头时,轴流式水轮机能发出更多的效率。

特别是轴流转桨式水轮机,由于转轮叶片和导叶随着工况的变化形成最优的协联关系,提高了水轮机的平均效率,扩大了运行范围,获得了稳定的运行特性,更是值得广泛使用的一种机型。

图2-15 轴流式水轮机1— 1— 1— 转轮接力器活塞;2—转轮体;3—转臂;4—叶片;5—叶片枢轴;6—转轮室图2-16所示是轴流转桨式水轮机的结构图。

它的工作过程和混流式水轮机基本相同。

水流经压力水管、蜗壳、座环、导叶、转轮、尾水管到下游。

与混流式水轮机所不同的是负荷变化时,它不但调节导叶转动,同时还调节转轮叶片,使其与导叶转动保持某种协联关系,以保持水轮机在高效区运行。

轴流式水轮机转轮位于转轮室内,轴流式水轮机转轮主要由转轮体、叶片、泄水锥等部件组成。

轴流转桨式水轮机转轮还有一套叶片操作机构和密封装置。

转轮体上部与主轴连接,下部连接泄水锥,在转轮体的四周放置悬臂式叶片。

在转桨式水轮机的转轮体内部装有叶片转动机构,在叶片与转轮体之间安装着转轮密封装置,用来止油和止水。

轴流式水轮机广泛应用于平原河流上的低水头电站,应用水头范围为3~55m ,目前最大应用水头不超过70m 。

限制轴流式水轮机最大应用水头的原因是空化和强度两方面的条件。

由于轴流式水轮机的过流能力大。

单位流量11Q 和单位转速11n 都比较大,转轮中水流的相对流速比相同直径的混流式转轮中的高,所以它具有较大的空化系数 。

A、水轮机的主要类型一反击式水轮机:利用水流的势能和动能做功的水轮机特征:转轮的叶片为空间扭曲面,流过转轮的水流是连续的,而且在同一时间内,所有转轮叶片之间的流道都有水流通过,水流充满转轮室。

1.混流式:中、高水头(30-700m)水流径入轴出稳定,效率高(最大可达94%),高水头低流量。

三峡、龙羊峡、刘家峡。

2.轴流式:中、低水头(3 - 80m) 水流轴入轴出(始终平行于主轴) (分定桨式和转桨式)低水头、高流量。

轴流定浆式:(3-50m)叶片不能随工况的变化而转动。

高效率区较小,适用于水头变化不大的小型电站。

轴流转浆式:(3-80m)叶片能随工况的变化而转动,进行双重调节(导叶开度、叶片角度)。

适用于大型水电站。

3.斜流式:中向高水头发展(40-200m)水流斜进。

转轮叶片随工况变化而转动,效率高。

(8-12片) 密云水库。

4.贯流式:低、超低水头(H<20m),水流由管道进口到尾水管出口都是轴向的,水轮机的主轴装置成水平或倾斜不设蜗壳,水流直贯转轮,适用小型河床电站分全贯流式和半贯流式。

半贯流式又分:灯泡式、轴伸式、竖井式。

灯泡式贯流式:发电机组安装在密闭的灯泡体内,使用较广泛,机组结构紧凑,流道形状平直,水力效率高。

轴伸式贯流式:发电机安装在外面,水轮机轴伸出到尾水管外面。

水头低、效率低、小型水电站。

竖井式贯流式:发电机安装在竖井内。

水头低、效率低、小型水电站。

二冲击式水轮机(水斗式、斜击式、双击式):利用水流的动能来做功的水轮机特征:由喷管和转轮组成。

1.水斗式: 特点是由喷嘴出来的射流沿圆周切线方向冲击转轮上的水斗作功。

(100-2000m) 效率高、常用分卧轴(中、小型)和立轴(大型)两种,湖北天湖水电站。

2.斜击式:由喷嘴出来的射流沿圆周斜向冲击转轮上的水斗。

(α约为22.5˚,25-300m)效率低、小型水电站3.双击式:水流两次冲击转轮。

(5-80m )构造简单,效率低,小型电站三、类型代号反击式:混流式HL 中、高(30-700m)径入轴出稳定,效率高,高水头低流量:三峡、龙羊峡、刘家峡轴流式定桨ZD 中、低(3-50m) 轴入轴出,低水头高流量、叶片不可转,高效率区较小,小型水电站转桨ZZ 中、低(3-80m) 轴入轴出,低水头高流量(双调)叶片可转(4-8片):大型、湖北葛洲坝斜流式XL 中向高(40-200m)斜进、效率高、叶片可转,(8-12片):密云水电站贯流式:全贯流式GD半贯流式GZ (灯泡式P 、轴伸式Z 、竖井式S )冲击式:水斗式CJ(切击式)(100-2000m) 效率高、常用。

题目:ZZ440水轮机转轮的水力设计方法:奇点分布法已知参数:ZZ440 —100转轮水力设计一.确定计算工况由模型综合特性曲线得到n110=115 (r/min ) ,Q110=820 ( l/s)zz440属于ns=325~875范围,为了使设计的转轮能在预期的最优工况下效率最高,计算工况与最优工况的关系按下式确定:n1l=(1.2~1.4)n 110 =138~161 (r/min)n= n.,^ H / D1(1.2 ~ 1.4)n110寸百/ D r 721.3 ~ 841.5 ( r/min)故选定n=750 ( r/min ) 则实际n11= ^D1143.49V HQ11=(1.35~1.6)Q110=1.4 Q110=1148<1650 (l/s)Q Q11D2JH1.4Q110D W H 6.0 m3/s二.确定各断面叶栅稠密度l/t据P213页(-)pj ~ n s关系,当ns=440时,得t 综合考虑一下关系:(二」t "pi3取D1=1000mm,取6 个断面R1~R6 依次为255、303、351、399、447、495 水力设计内容:(1)(2)(3)(4)(5)(6)(7) 确定计算工况确定各断面叶栅稠密度l/t选定进出口轴面速度Cz沿半径的分布规律,确定各断面的选定进出口环量r沿半径的分布规律,确定各断面的r 计算各断面进出口速度三角形,求知、2第一次近似计算及绘图第二次近似计算Cz1、Cz21、n =91%, a om=18mmD1 a。

_ a0m1m—18 39.13mm0.46(0.85~0.95片)PjK 3(t)n (1.2 ~ 1.25 )n(\ K卩小的打分别选取K1=0.95,K2=1.15, K3=1.21得各断面叶栅稠密度l/t如下表:断面号Ri (l/t)1 255 1.4952 303 1.443 3 351 1.391 (l/t)pj375 1.3 4 399 1.339 5 447 1.287 64951.235选定进出口轴面速度 Cz 沿半径的分布规律, 确定各断面的采用Cz 沿半径线性规律分布,且轮缘处的速度比轮毂处大 转轮,DA 0 78,且 Cz1= Cz2= Cz 。

D 1Cz1、 Cz25%C zpj ,对 d =0.5 的C zpj-(D 124d 2)按线性分布得其他断面的轴向速度:10.186m/s-(120.52) 4断面号Ri(mm) Cz1= Cz2= Cz ( m/s )1 255 9.9092 303 10.008 3 351 10.107 D j 390 10.186 4399 10.206 5 447 10.305 649510.404确定各断面的r i 、r 2 1- r 2),即在轮毂 1 -B2 60 gH 60 0.91 9.81 27.32 3.252 乙 Z 1n 6 7501 2 3.252 6 19.51 2n 3.9 2t , 3.9 线性分布得各个断面进出口r 1、r 2如下表: 同时得到 Cu1,Cu2 断面Ri(mm)r 1r 2C u11C u2 2D2 R i2 R iB1 255 15.610 -3.900 9.743 -2.434 3.252 2303 17.170 -2.340 9.019 -1.229 3.252 335118.730-0.7808.493-0.3543.252r 2=0。

四.选定进出口环量r 沿半径的分布规律, 转轮进出口 r i 、r 2按图 3-11(b )分布,r 2n=+o.2(r i -r 2) r 2b=-o.2(r 和轮缘处具有不大的不同方向的环量值,而在某一半径处4 399 20.200 0.780 8.057 0.311 3.2525 447 21.850 2.340 7.780 0.833 3.2526 495 23.410 3.900 7.527 1.254 3.252五.计算各断面进出口速度三角形,求相关速度分量之间的关系式如下:2 rn"60"C1u C2u U2C ztan将对应的数值代入,求出各圆柱面上的U、W>u、 z、如下表:Ri U=2*PI () *R*n/60 Wu- =0.5( C1u+C2u) -U Wz-=Cz tan B — B —1 255 20.028 16.373 9.909 0.605 31.1702 303 23.798 19.903 10.008 0.503 26.7003 351 27.567 23.498 10.107 0.430 23.2704 399 31.337 27.153 10.206 0.376 20.6105 447 35.107 30.801 10.305 0.335 18.5206 495 38.877 34.487 10.404 0.302 16.800作为第一次近似,先假定叶栅的翼型为平板翼型,如下图所示:_______打\ ~7 产~~7■/ X K / z々岁一//K 一叶栅中平板的安放角en根据所选的(S)形式来确定。

|i(空)选择(s) A。

一2—A J I(-)2p(年)飞1/-V3 /松z±_______________则en22当绕流有小角度冲角的平板叶栅时,其环量将为:则有A 2 L n W计算结果如下:其中,n 为一修正参数,由P58叶曲线图n en 读取。

投影到坐标轴得:由基本翼型旋涡层引起的诱导速度V i 可近似地按直线翼型计算,亦即丄2(s) . " S 0 . — ds A l — Sin 丄 S 0 s lW uV i uW zV i z V 2z冲角 通常在轮毂处取 3 ° ~4。

,轮缘处取 8 ° ~10 °,由轮毂到轮缘依次取4 ,4 ,5 ,5 ,6 ,6。

,已求得了各断面上的,则易得en 值。

L n l W L n且近似认为依然选定(S )第一次近似计算中求得A i叶栅中任一点的合成速度1( 2S )iAo 后,由式2-27可确定2® A)lA 41A1值,W 等于:V i V 2V 1u V 1Sin eA 0Sin e2求得翼型上各点的速度分量后,就可以决定这些点的速度方向,设各点的速度向量与栅V 1z V 1 cos e cos2 1 s o 2由除了基本翼型外其他旋涡层引起的诱导速度 V 2zA o cos eAy cosV 2u 和 V 2z 为:a(S o , s) (s)dsb(S o , s) (s)ds将给定的(s)代入上式, V 2u1fa(S o ,s)[A o 2 因被积函数在 2s r1的点不连续,所以用一般数值积分法就遇到困难, 这里采用涅泊米宁氏积分公式, 把翼型分成六段来进行计算,得, V 2ulA o [126a(S o , -) 9Oa(S o , 256Ot 3 63Oa(S o ,b 334a (S o , ^)] 3 2 2560t 46Oa(S o ,O) 12Oa(S o ,丄)21Oa(S o ,-)] 6 3 lA i 18Oa(S o ,丄)6[21Oa(s o , -) 12Oa(S o ,丄)3 6-)46Oa(S o ,O) 6 V 2z 的计算式只要把上式中的系数a 换成b 即可。

式中a(s 0,s)和b(s 0,s)分别表示s 点旋涡对所求S o 点速度的影响。

它们的计算公式以 及利用曲线图查a 和b 值。

根据以上计算公式可算出第一次近似翼型上各点的诱导速度。

因翼型等分成六段,故只 需要算出其上七个点的速度向量。

如前所述,为方便取翼型骨线为曲线坐标, 取中点为零点, 向着翼型头部的方向为正值方向。

tan W V1z V2zW u V 1u V 2u1 1一(0 1)得出点1。

再过点1作直线段l 12 -丨,使261 121( 1 2)得2点,依此作出其余各分点,然后将所得折线连成光滑的曲线,即得2第二次近似的翼型曲线。

必须注意,在全部近过程中应保持翼型长度不变, 这样从一个近似转化为第二个近似计算时,可以不改变环量密度(S )的分布,而只改变了旋涡分布点的坐标。

八.各断面翼型第二次近似计算结果(1)R1=255mm轴夹角为,则按上述公式求得平板上各分点0,1,234,5,6的角度为0 , 1 , 2 , 3 , 4 , 5 , 6 ,1并经点0取线段101_1和0 1 6。