筛板精馏塔及塔板效率原理解析

- 格式:doc

- 大小:69.00 KB

- 文档页数:6

筛板精馏塔实验报告

筛板精馏塔实验报告

一、实验目的

本次实验旨在通过实验来研究筛板精馏塔的性能,以及塔板分布对精馏塔性能的影响,探究在精馏塔工作过程中塔板分配优化的方法,并对精馏反应器的运行状况进行监控,以提高精馏工艺的性能。

二、实验原理

筛板精馏塔是一种利用分层析离塔板之间的气液混合层,将混合物的不同组分进行分离的反应器,它由塔底及塔顶,中部为多个塔板并组成的精馏塔组成。

塔板之间混合物的组成均匀性是决定精馏塔效率的关键,只有落到塔板定义的平行夹层内,混合物的流动特性才能发挥出最佳组成,它的工作原理是通过气体的上升作用,将重液要从

上层分离到由塔板组成的下层,将轻液从下层分离到由塔板组成的上层。

三、实验装置

实验装置是一台筛板精馏塔,采用了抽气泵,进料管,出料管,气阀,液位指示器,温度计,排气管,流量计等控制等元件。

四、实验方法

试验过程也就是把不同物理性质的混合物投入到筛板精馏塔,然后通过控制气体,液位,温度等参数来进行分离,最终得到混合物的上层液和下层液,测量混合液的组成,以计算出精馏塔的性能,并研究塔板分配对精馏塔性能的影响。

五、实验结果

实验结果显示,改变塔板的分布可以显著改善精馏塔的性能,在塔板的分布优化的情况下,精馏塔的产液量显著提高,且精馏塔的分离效果有明显改善。

六、结论

实验表明,塔板分布对精馏塔的性能有着至关重要的作用,合理的塔板分布可以有效地提高精馏塔的分离效率,达到延长精馏反应器的使用寿命和提高产液量的目的。

一、实验目的1. 了解筛板精馏塔的结构、工作原理及操作方法;2. 掌握精馏过程中回流比、加热功率等操作条件对分离效果的影响;3. 熟悉精馏塔全塔效率、单板效率的测定方法;4. 分析精馏塔在实际操作中的常见问题及解决措施。

二、实验原理1. 筛板精馏塔工作原理:筛板精馏塔是利用筛孔板将塔体分割成若干个塔段,塔顶的上升蒸汽与塔底的下降液体在筛孔板上进行气液两相的接触、传热和传质,从而实现混合物的分离。

塔顶得到的馏出液中含有较高的轻组分,塔底得到的釜液中含有较高的重组分。

2. 精馏过程的基本方程:在精馏过程中,塔顶、塔底及塔内各板上的气液两相浓度满足下列物料衡算方程:(1)塔顶物料衡算方程:y_D = L_D / (L_D + V_D),其中y_D为塔顶馏出液的摩尔分数,L_D为塔顶回流液的摩尔分数,V_D为塔顶馏出液的摩尔分数。

(2)塔底物料衡算方程:y_W = (F - L_W) / (F - L_W + V_W),其中y_W为塔底釜液的摩尔分数,F为原料液的摩尔分数,L_W为塔底釜液的摩尔分数,V_W为塔底釜液的摩尔分数。

(3)塔内各板物料衡算方程:y_i = (L_i + L_{i-1}) / (L_i + L_{i-1} + V_i),其中y_i为第i板的气相摩尔分数,L_i为第i板的液相摩尔分数,L_{i-1}为第i-1板的液相摩尔分数,V_i为第i板的气相摩尔分数。

3. 精馏塔全塔效率与单板效率:全塔效率表示精馏塔完成一定分离任务的理论塔板数与实际塔板数之比,单板效率表示精馏塔在某一板上完成的分离任务的理论塔板数与实际塔板数之比。

三、实验内容1. 实验仪器:筛板精馏塔、原料液、回流液、加热器、冷却器、温度计、流量计等。

2. 实验步骤:(1)启动加热器,将原料液加热至沸点,产生上升蒸汽;(2)将上升蒸汽送入筛板精馏塔,在塔内进行气液两相的接触、传热和传质;(3)从塔顶取出馏出液,从塔底取出釜液;(4)调整加热功率、回流比等操作条件,观察精馏塔的分离效果;(5)测定塔顶馏出液、塔底釜液的组成,计算全塔效率与单板效率。

实验十二板式塔精馏操作与塔效率的测定一.实验目的:考察精馏操作条件对塔效率的影响。

二.实验原理1.板式塔的工作原理:在板式塔内,混合液的蒸汽逐板上升,回流液逐版下降,气液两相在塔板上层层接触,实现传热传质,从而达到分离目的。

2.板式塔的塔效率:(1)板式塔的板效率是能够体现塔的性能和操作状况的主要性能参数,板式塔的板效率包括塔效率、单板效率和点效率。

本实验主要考察气速和回流比对塔效率的影响。

(2)塔效率E=N/Ee,其中E是理论板数,Ee是实际板数。

试验中E是需要通过实验数据经计算得到,Ee是实验时塔板数。

3.操作条件对塔效率的影响:(1)操作条件:主要指气速u,回流比R和进料状况。

(2)气速u对塔效率的影响:在精馏塔内气液两相进行错流接触,但当气速较小时,上升的气流量不够,部分液体会从塔板开口处直接漏下,塔板上建立不起来液层,是塔板上气液两相不能充分接触,影响塔效率;若气速太大,又会产生严重的液沫夹带甚至液泛,这样会减少气液两相接触时间,甚至造成塔板间的返混,进而导致塔板效率下降。

(3)回流比R对塔效率的影响:R的大小影响精馏的分离效果和能耗。

R越大,理论塔板数N越少,当R→∞时,即全回流时,N最少;当以最小回流比Rmin操作时,需要的理论塔板数N→∞。

(4)进料状况:主要指进料量、料液组成和进料热状况。

实验时进料量设置为恒定,进料热状况是冷热进料,料液组成需要测量。

4.操作条件对塔效率的影响的测定:(1)理论板数Ne的求解:(2)气速u的影响:在全回流条件下,通过调节加热器的电压来控制气速u,在每一气速下待系统稳定后测定气速u,进料量F,进料组成x F,进料温度Tf,塔顶出料组成xD,塔顶温度Td,塔底出料组成xw,塔底温度Tw,由图解法求出所需理论板数N,则塔效率E=Ne/N。

(3)回流比R的影响:将电压调节在某一定值保持不变,调节回流比,待系统稳定后测定进料量F,进料组成x F,进料温度Tf,塔顶出料组成xD,塔顶温度Td,塔底出料组成xw,塔底温度Tw,由图解法求出所需理论板数N,则塔效率E=Ne/N。

实验五精馏实验一、实验目的二、基本原理三、设备参数和工作原理四、实验步骤五、实验报告要求六、思考题实验目的1、熟悉板式塔的结构及精馏流程;2、掌握精馏塔的操作,学会精馏塔全塔效率的测定方法;3、对15%~20%(体积)的乙醇—水混合液进行分离,获得塔顶馏出液乙醇的浓度大于93%(体积),塔釜残液乙醇浓度小于3%(体积)的合格产品。

在板式蒸馏塔中,混合液的蒸汽逐板上升,回流液逐板下降,气液两相在塔板上接触,实现传质、传热过程而达到分离的目的。

如果在每层塔板上,上升的蒸汽与下降的液体处于平衡状态,则该塔板称之为理论塔板。

然而在实际操做过程中由于接触时间有限,气液两相不可能达到平衡,即实际塔板的分离效果达不到一块理论塔板的作用。

因此,完成一定的分离任务,精馏塔所需的实际塔板数总是比理论塔板数多。

对于双组分混合液的蒸馏,若已知汽液平衡数据,测得塔顶流出液组成Xd 、釜残液组成Xw,液料组成Xf及回流比R和进料状态,就可用图解法在y-x图上,或用其他方法求出理论塔板数Nt 。

精馏塔的全塔效率Et为理论塔板数与实际塔板数N之比,即:Et=N t/N影响塔板效率的因素很多,大致可归结为:流体的物理性质(如粘度、密度、相对挥发度和表面张力等)、塔板结构以及塔的操作条件等。

由于影响塔板效率的因素相当复杂,目前塔板效率仍以实验测定给出。

精馏塔的单板效率Em可以根据气相(或液相)通过测定塔板的浓度变化进行计算。

若以液相浓度变化计算,则为:E m l=(X n-1-X n) / (X n-1-X n*)若以气相浓度变化计算,则为:E mv=(Y n-Y n+1) / ( Y n*-Y n-1)——第n-1块板下降的液体组成,摩尔分率;式中:Xn-1X n——第n块板下降的液体组成,摩尔分率;X n* ——第n块板上与升蒸汽Y n相平衡的液相组成,摩尔分率;Y n+1 ——第n+1块板上升蒸汽组成,摩尔分率;Y n ——第n块板上升蒸汽组成,摩尔分率;Y n* ——第n块板上与下降液体X n相平衡的气相组成,摩尔分率。

筛板塔精馏实验一.实验目的1.了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2.学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。

3.学习测定精馏塔全塔效率和单板效率的实验方法,研究回流比对精馏塔分离效率的影响。

二.基本原理1.全塔效率E T全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值:N T——完成一定分离任务所需的理论塔板数,包括蒸馏釜;N P——完成一定分离任务所需的实际塔板数,本装置N P=10。

2.图解法求理论塔板数N T以回流比R写成的精馏段操作线方程如下:y n+1——精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;x n——精馏段第n块塔板下流的液体组成,摩尔分数;x D——塔顶溜出液的液体组成,摩尔分数;R——泡点回流下的回流比。

提馏段操作线方程如下:y m+1——提馏段第m+1块塔板上升的蒸汽组成,摩尔分数;x m——提馏段第m块塔板下流的液体组成,摩尔分数;x W-塔底釜液的液体组成,摩尔分数;L'-提馏段内下流的液体量,kmol/s;W-釜液流量,kmol/s。

加料线(q线)方程可表示为:其中,q——进料热状况参数;r F——进料液组成下的汽化潜热,kJ/kmol;t S——进料液的泡点温度,℃;t F——进料液温度,℃;c pF——进料液在平均温度(tS − tF ) /2 下的比热容,kJ/(kmol℃);x F——进料液组成,摩尔分数。

(1)全回流操作在精馏全回流操作时,操作线在y-x图上为对角线,如图1所示,根据塔顶、塔釜的组成在操作线和平衡线间作梯级,即可得到理论塔板数。

图1 全回流时理论塔板数确定(2)部分回流操作部分回流操作时,如图2,图解法的主要步骤为:A.根据物系和操作压力画出相平衡曲线,并画出对角线作为辅助线;B.在对角线上定出a点(xD,xD)、f点(xF,xF)和b点(xW,xW);C.在y轴上定出yC=xD/(R+1)的点c,连接a、c作出精馏段操作线;D.由进料热状况求出q,过点f作出斜率为q/(q-1)的q线交精馏段操作线于点d,连接点d、b作出提馏段操作线;E.从点a开始在平衡线和精馏段操作线之间画阶梯,当梯级跨过点d时,就改在平衡线和提馏段操作线之间画阶梯,直至梯级跨过点b为止;G.所画的总阶梯数就是全塔所需的理论踏板数(包含再沸器),跨过点d的那块板就是加料板,其上的阶梯数为精馏段的理论塔板数。

精馏塔的操作及塔效率的测定实验一. 实验目的1. 了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2. 学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。

3. 学习测定精馏塔全塔效率和单板效率的实验方法,研究回流比对精馏塔分离效率的影响。

二.基本原理1.全塔效率T E全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即1T T PN E N -= 式中,T N -完成一定分离任务所需的理论塔板数,包括蒸馏釜;P N -完成一定分离任务所需的实际塔板数,本装置P N =10。

全塔效率简单地反映了整个塔内塔板的平均效率,说明了塔板结构、物性系数、操作状况对塔分离能力的影响。

对于塔内所需理论塔板数T N ,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R 和热状况q 等,用图解法求得。

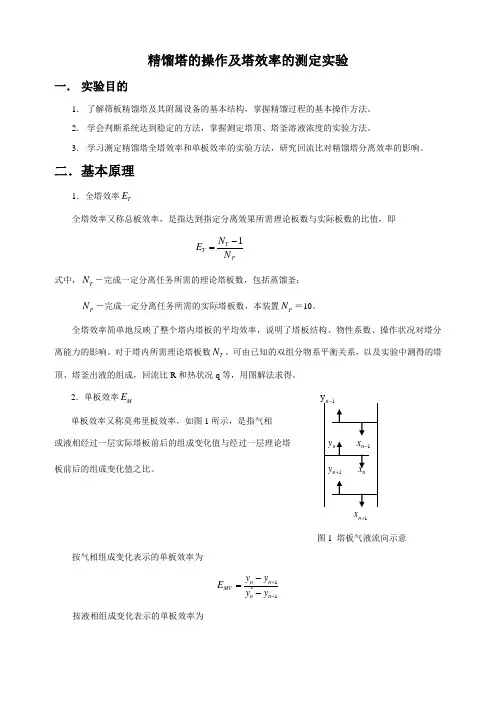

2.单板效率M E单板效率又称莫弗里板效率,如图1所示,是指气相 或液相经过一层实际塔板前后的组成变化值与经过一层理论塔 板前后的组成变化值之比。

1n x +图1 塔板气液流向示意按气相组成变化表示的单板效率为1*1n n MV n n y y E y y ++-=- 按液相组成变化表示的单板效率为1*1n n ML n nx x E x x ---=- 式中,n y 、1n y +-离开第n 、n+1块塔板的气相组成,摩尔分数;1n x -、n x -离开第n-1、n 块塔板的液相组成,摩尔分数;*n y -与n x 成平衡的气相组成,摩尔分数;*n x -与n y 成平衡的液相组成,摩尔分数。

3. 图解法求理论塔板数T N图解法又称麦卡勃-蒂列(McCabe -Thiele )法,简称M -T 法,其原理与逐板计算法完全相同,只是将逐板计算过程在y -x 图上直观地表示出来。

精馏段的操作线方程为:111D n n x R y x R R +=+++ 式中, 1n y +-精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;n x -精馏段第n 块塔板下流的液体组成,摩尔分数;D x -塔顶溜出液的液体组成,摩尔分数;R -泡点回流下的回流比。

实验七筛板精馏塔精馏实验一、实验目的1. 了解精馏装置的基本流程及筛板精馏塔的结构,熟悉精馏操作方法;2. 测定全回流条件下总板效率(或单板效率)。

二、实验原理在板式精馏塔中,混合液的蒸汽逐板上升,回流液逐板下降,气液两相在塔板上接触以实现传质,以达到分离的目的。

如果在每层塔板上,离开塔板的液体组成与蒸汽组成处于平衡状态,则该塔板称为理论板。

然而在实际操作的塔中,由于接触时间有限,气液两相不可能达到平衡,即实际塔板达不到一块理论板的分离效果,因此精馏塔所需要的实际板数总比理论板数多。

对二元物系,全回流时,根据塔顶、塔底气液组成可求出理论塔板数。

理论塔板数与实际塔板数之比即为塔的总板效率E 。

数学表达式为:(1)式中:—总板效率;—理论板层数;—实际板层数。

理论板层数的求法可用图解法。

本实验是使用乙醇—水二元物系在全回流条件下操作,只需测定塔顶馏出液组成和釜液组成又,即可用图解法求得,实际板层数为已知,所以利用式(1)可求得塔效率。

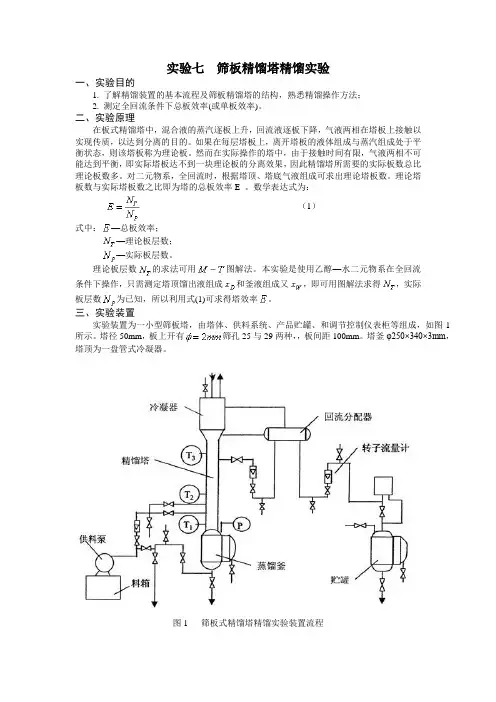

三、实验装置实验装置为一小型筛板塔,由塔体、供料系统、产品贮罐、和调节控制仪表柜等组成,如图1所示。

塔径50mm,板上开有筛孔25与29两种,,板间距100mm。

塔釜φ250×340×3mm,塔顶为一盘管式冷凝器。

图1 筛板式精馏塔精馏实验装置流程四、实验步骤1.熟悉装置在使用本设备前应了解设备的基本结构,以及所需的控制仪表盘的布置情况,并按正确的操作方法使用设备。

2.加料配制一定浓度(5%(v))的酒精-水溶液由供料泵注入蒸馏釜内至液位计上的标记为止。

在供料槽内配制15-20%(v)酒精-水溶液。

3.预热通电启动,调节电压到220V,对釜内料液加温,并开启冷却水阀,仔细观察塔内汽液二相的状况,控制加热量(用调节电压来实施)。

进行全回流操作,控制蒸发量,这时灵敏板温度应在80℃左右。

4.精馏操作开泵,加料控制一定流量,进行部分回流操作,在回流分配器中的产品管口高于回流管管口15mm。

筛板精馏实验报告篇一:化工原理筛板塔精馏实验报告筛板塔精馏实验一.实验目的1.了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2.学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。

3.学习测定精馏塔全塔效率和单板效率的实验方法,研究回流比对精馏塔分离效率的影响。

二.基本原理1.全塔效率ET全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值:NT——完成一定分离任务所需的理论塔板数,包括蒸馏釜; NP——完成一定分离任务所需的实际塔板数,本装置NP=10。

2.图解法求理论塔板数NT以回流比R写成的精馏段操作线方程如下:yn+1——精馏段第n+1块塔板上升的蒸汽组成,摩尔分数; xn——精馏段第n块塔板下流的液体组成,摩尔分数;xD——塔顶溜出液的液体组成,摩尔分数; R——泡点回流下的回流比。

提馏段操作线方程如下:ym+1——提馏段第m+1块塔板上升的蒸汽组成,摩尔分数; xm——提馏段第m块塔板下流的液体组成,摩尔分数;xW-塔底釜液的液体组成,摩尔分数; L'-提馏段内下流的液体量,kmol/s;W-釜液流量,kmol/s。

加料线(q线)方程可表示为:其中,q——进料热状况参数;rF——进料液组成下的汽化潜热,kJ/kmol; tS——进料液的泡点温度,℃; tF——进料液温度,℃;cpF——进料液在平均温度 (tS ? tF ) /2 下的比热容,kJ/(kmol℃); xF——进料液组成,摩尔分数。

(1)全回流操作在精馏全回流操作时,操作线在y-x图上为对角线,如图1所示,根据塔顶、塔釜的组成在操作线和平衡线间作梯级,即可得到理论塔板数。

图1 全回流时理论塔板数确定(2)部分回流操作部分回流操作时,如图2,图解法的主要步骤为:A.根据物系和操作压力画出相平衡曲线,并画出对角线作为辅助线;B.在对角线上定出a点(xD,xD)、f点(xF,xF)和b点(xW,xW);C.在y轴上定出yC=xD/(R+1)的点c,连接a、c作出精馏段操作线;D.由进料热状况求出q,过点f作出斜率为q/(q-1)的q线交精馏段操作线于点d,连接点d、b作出提馏段操作线;E.从点a开始在平衡线和精馏段操作线之间画阶梯,当梯级跨过点d时,就改在平衡线和提馏段操作线之间画阶梯,直至梯级跨过点b为止;G.所画的总阶梯数就是全塔所需的理论踏板数(包含再沸器),跨过点d的那块板就是加料板,其上的阶梯数为精馏段的理论塔板数。

筛板精馏塔是化工生产中常用的分离设备,其主要作用是将混合物中的各种组分分离出来。

在筛板精馏塔的设计和运行中,点效率是一个非常重要的指标。

本文将从经验关联的角度探讨筛板精馏塔点效率的影响因素及其优化方法。

一、筛板精馏塔点效率的定义筛板精馏塔的点效率是指在一定的操作条件下,塔内每个理论板上分离组分的质量分数与该理论板上进入该塔的混合物中该组分的质量分数之比。

点效率越高,表示在同样的操作条件下,塔内分离组分的质量分数越高,分离效果越好。

二、影响筛板精馏塔点效率的因素1. 填料的选择和装填方式填料是筛板精馏塔的重要组成部分,不同种类和形状的填料对点效率的影响也不同。

通常情况下,填料的表面积越大,点效率越高。

此外,填料的装填方式也会影响点效率。

正确的填料装填方式可以使填料之间的间隙均匀分布,从而提高点效率。

2. 进料流量和组分浓度进料流量和组分浓度是影响筛板精馏塔点效率的重要因素。

过高或过低的进料流量都会影响塔内的混合物分布,从而影响点效率。

组分浓度过低时,分离效果会变差,而浓度过高时则容易造成堵塞。

3. 塔内温度和压力温度和压力是筛板精馏塔的另外两个重要操作参数。

温度过高会导致组分的分解或热解,从而影响点效率。

而压力过高则会使组分之间的相互作用增强,从而影响分离效果。

三、优化筛板精馏塔点效率的方法1. 优化填料的选择和装填方式选择适合的填料种类和形状,并采用正确的填料装填方式,可以使填料之间的间隙均匀分布,从而提高点效率。

此外,定期对填料进行清洗和更换也是提高点效率的有效方法。

2. 控制进料流量和组分浓度合理控制进料流量和组分浓度,可以使塔内的混合物分布均匀,从而提高点效率。

同时,定期检查和调整进料流量和组分浓度的控制参数,也是保证点效率稳定的重要措施。

3. 控制塔内温度和压力合理控制塔内温度和压力,可以避免组分的分解或热解,从而提高点效率。

同时,定期检查和调整塔内温度和压力的控制参数,也是保证点效率稳定的重要措施。

筛板塔原理筛板塔是一种常用的化工设备,广泛应用于化工、石油、制药等行业的物质分离和精馏过程中。

它通过筛板和填料的结合,使得气体和液体在塔内充分接触,从而实现物质的分离和提纯。

筛板塔原理的理解对于工程师和操作人员来说至关重要,下面我们将详细介绍筛板塔的原理及其工作过程。

筛板塔的基本原理是利用填料和筛板的作用,使得气体和液体在塔内充分接触,从而实现物质的分离。

在筛板塔内部,填料通常用于增加气液接触的表面积,而筛板则起到分散和均匀液体的作用。

当混合物进入筛板塔时,液体会沿着筛板流动,而气体则通过填料上升,两者在塔内充分接触,从而实现物质的分离和提纯。

筛板塔的工作原理可以简单概括为,质量传递、相互作用和传质过程。

在筛板塔内部,气液混合物的质量传递是通过填料和筛板的作用实现的。

填料的存在增加了气液接触的表面积,使得气体和液体能够充分接触并进行质量传递。

同时,筛板的作用在于分散和均匀液体,使得液体能够顺利地通过筛板,从而与上升的气体进行接触和传质。

质量传递的过程是筛板塔实现物质分离的基础。

除了质量传递,筛板塔内部的气液混合物还会发生相互作用。

在填料的作用下,气体和液体会进行混合和分离的过程,从而实现物质的提纯和分离。

相互作用的过程是筛板塔实现物质分离的重要环节。

最后,筛板塔的工作原理还包括传质过程。

在塔内,气体和液体通过填料和筛板的作用进行传质,从而实现物质的分离和提纯。

传质过程是筛板塔实现物质分离的关键步骤。

总的来说,筛板塔的工作原理是通过填料和筛板的作用,实现气体和液体的充分接触,从而实现物质的分离和提纯。

质量传递、相互作用和传质过程是筛板塔实现物质分离的基本原理。

对于工程师和操作人员来说,深入理解筛板塔的工作原理对于提高生产效率和产品质量具有重要意义。

4.6板式精馏塔板效率的测定(Ⅰ)全回流精馏塔一﹑实验目的1.了解精馏装置的基本流程及筛板精馏塔的结构,熟悉精馏操作方法;2. 测定全回流条件下总板效率(或单板效率)。

二﹑基本原理精馏塔是分离均相混合物的重要设备。

衡量板式精馏塔分离性能,一般用总板效率表示:pTN N E =(4-31) 式中:E —总板效率;N T —理论板层数; N P —实际板层数。

理论板层数N T 的求法可用M-T 图解法。

本实验是使用乙醇-水二元物系在全回流条件下操作,只需测定塔顶流出液组成x D 和釜液组成x w ,即可用图解法求得N T ,实际板层数N p 为已知,所以利用式(4-30)可求得塔效率E .若相邻两块塔板设有液体取样口,则可通过测定液相组成x n-1和x n 求得第n 块板在全回流下的单板效率E mL 。

*11nn nn mL x x x x E --=-- (4-32)而全回流时,y n =x n-1式中:x n-1—离开上块板的液相中易挥发组分摩尔分率; x n ―离开下块板的液相中易挥发组分摩尔分率;y n ―离开下块板的气相中易挥发组分摩尔分率; x n *―与y n 成平衡的液相组成摩尔分率,以x n-1作为气相组成在平衡线上查得。

三、装置与流程实验装置为一小型筛板塔见图4-13。

原料液在蒸馏釜2中被加热汽化进入塔体4,与回流液在塔板上进行热、质交换后进入塔顶冷凝器5,冷凝为饱和液体后,又全部回流到塔内,由取样口7取样分析馏出液组成,从塔釜取样分析釜液组成。

四、操作步骤1. 熟悉精馏装置的流程和结构,以及所需的控制仪器表盘的布置情况,检查蒸馏釜中料液量是否适当,釜内液面高度控制在液面计的2/3左右。

2. 检查电源并接通电源,加热釜液。

用调压器调节加热功率(电流以3~4A 为宜),注意观察塔顶和塔釜的温度变化,塔顶第一块板上开始有回流时,打开冷却水,冷却水用量以能将蒸汽全凝为宜。

3. 打开塔顶放空阀8排出不凝性气体,塔板上鼓泡正常、温度稳定即表明操作稳定,可开始取样。

筛板塔的工作原理

筛板塔是一种常用的化工设备,主要用于气体和液体的分离和传质过程。

其工作原理是利用填料层和塔板(或称筛板)之间的交替作用,使气体和液体在塔内进行有效接触和传质,从而实现组分的分离。

在筛板塔内,气体和液体通过设备的顶部和底部分别进入,气体从塔顶向下流动,液体从塔底向上流动。

在塔内,塔板和填料层交替排列,起到增加接触面积和提高传质效率的作用。

塔板通常由平板或穿孔板构成,其上设置有许多孔眼,用于气体和液体的传质。

当气体从塔板上通过时,会与液体相接触,发生物质传递。

液体则通过孔眼向下流动,形成薄膜状液体,增加与气体的接触面积,促进传质过程。

填料层则是一层由各种形状不同的填料组成的层状结构,用于增加气液接触面积。

填料的选择通常取决于反应物的性质和传质要求,常见的填料包括环状填料、球状填料等。

填料层中的气体和液体通过填料之间的空隙进行传质,从而实现组分的分离。

在筛板塔的工作过程中,气体和液体在塔内不断循环流动,经过多次接触和传质,最终实现了组分的分离。

通过调节进料量、塔板间距、填料种类等操作参数,可以实现不同程度的分离效果。

筛板塔通过塔板和填料层的交替作用,使气体和液体在塔内进行有

效接触和传质,从而实现了组分的分离。

其工作原理简单直观,操作灵活方便,被广泛应用于化工领域的气液分离和传质过程中。

筛板精馏塔的操作及塔板效率的测定

一、实验目的

1.了解板式塔的结构与流程,掌握其操作方法。

2.测定筛板塔在全回流和部分回流时的全塔效率。

3.改变操作条件(回流比、加热功率等),观察塔内温度变化,从而了解回流的

作用和操作条件对精馏分离效果的影响。

二、实验原理

在板式精馏塔中,混合液在塔板上传质、传热,汽相逐板上升,液相逐板下降,层层接触,多次部分冷凝、部分汽化,在塔顶得到较纯的轻组分,塔釜得到较纯的重组分,从而实现分离。

当离开塔板的汽液两相组成平衡、温度相同时,则此塔板称为理论板。

然而在实际操作中,由于塔板上汽液两相接触时间有限及相间返混等因素影响,使汽液两相尚未达到平衡即离开塔板,即一块实际塔板的分离效果达不到一块理论板的作用,因此精馏塔所需的实际板数比理论板数多。

精馏塔之所以能使液相混合物得到较完全的分离,关键在于回流的运用。

从塔顶回流入塔的液体量与塔顶产品量之比称为回流比,它是精馏操作的一个重要控制参数。

回流比数值的大小影响着精馏操作的分离效果与能耗,回流比可分为全回流、最小回流比和实际操作时采用的适宜回流比。

全回流是一种极限情况,它不加料也不出产品。

塔顶冷凝液全部回到塔内,在生产上没有意义。

但是这种操作容易达到稳定,故在装置开工和科学研究中常常采用。

对于一定的分离要求,减少回流比,所需理论塔板数增加,当减到某一回流比时,需要无穷多个理论板才能达到分离要求,这一回流比称为最小回流比。

实际选用的适宜回流比应为最小回流比的1.2 ~ 2倍。

板效率是反映塔板性能及操作好坏的重要指标。

精馏塔塔板数的计算利用图解的方法最简便。

对于二元物系,若已知汽液平衡数据,则根据馏出液的组成x D、料液组成x F、釜残液组成x W及回流比R,很容易求出理论板数N T。

1.全回流操作时的全塔效率E T和单板效率E mV(n)的测定

在全回流操作时,操作线在x-y图上为对角线,根据实验中所测定的塔顶、塔底组成和在操作线和平衡线间作梯级,即可得到理论板数,然后根据装置实际

板数,由式(1)可求取全塔效率。

1100%T T P

N E N -=⨯ (1) 式中:N T —为完成一定分离任务所需的理论板数,包括蒸馏釜;

N P —为完成一定分离任务所需的实际板数,本装置N P = 7。

汽相单板效率: 1()*1n n mV n n n y y E y y ++-=- (2)

在全回流操作条件下,y n = x n-1,y n+1 = x n 。

所以, 1()*n n

mV n n n x x E y x --=- (3)

式中:y n , y n+1 —自n 板及n+1板上的上升蒸汽的平均浓度;

x n , x n-1 —自n 板及n-1板上的下降液体的平均浓度;

y * —与n 板上的液体平均浓度x n 成平衡的汽相浓度。

2. 部分回流时全塔效率E T ’的测定

部分回流时,通过确定精馏段操作线方程和进料q 线方程,测量得到的塔顶组成x D 、塔底组成x W 和进料组成,用x-y 图解法得到理论板数N T ,由式(1)便可求取全塔效率E T ’。

精馏段操作线方程:111

D n n x R y x R R +=+++ (4) 式中:R —回流比;

x D —塔顶产品液相组成。

实验中回流量由回流转子流量计测量,但由于实验操作中一般作冷液回流,故实际回流量L 需进行校正。

()01pD D R D c t t L L r -⎡⎤=+⎢⎥⎣⎦

(5) 式中:L 0 —回流转子流量计上读数值,l/min ;

L —实际回流量,l/min ;

t D —塔顶液相温度,℃;

t R —回流液温度,℃;

c pD —塔顶回流液在()12

D R t t t =+平均下的比热,kJ/(kg ·K); r D —塔顶回流液组成下的汽化潜热,kJ/kg 。

产品量D 可由产品转子流量计测量,回流比R 由式(6)计算。

L R D

= (6) 实验中塔顶取样测定产品组成x D ,并测量回流和产品转子流量计读数L 0和

D 、回流温度t R 和塔顶液相温度t D ,查表确定c pD 和r D ,由式(5)、(6)可求得回流比R ,代入式(4)即可得精馏段操作线方程。

进料q 线方程: 11

F x q y x q q =--- (7) 式中:q —进料的热状况参数;

x F —进料液组成。

()1 kmol =1+1 kmol pF s F F

c t t q r -=进料变为饱和蒸汽所需热量进料的汽化潜热 (8) 式中:t s —进料液的泡点温度,℃;

t F —进料液的温度,℃;

c pF —进料液在()12

s F t t t =+平均下的比热,kJ/(kg ·K); r D —进料液组成下的汽化潜热,kJ/kg 。

实验中确定进料液组成x F ,测量进料温度t F ,查表确定t s 、c pF 和r F ,由式(8)即可得到q ,代入式(7)即可得到q 线方程。

三、实验仪器

精馏塔装置由塔釜、塔体、全凝器、加料系统、回流系统、贮槽(原料、产品、釜液)以及测量、控制仪表等组成(图1)。

筛板精馏塔内径Φ68 mm ,共7块塔板,其中精馏段5块,提馏段2块;精馏段板间距为150 mm ,提馏段板间距为180 mm ;筛孔孔径为Φ1.5 mm ,正三角形排列,孔间距4.5 mm ,开孔数为104个。

本装置采用电加热方式,塔釜内装有3支额定功率为3 kW 的螺旋管加热器。

在由塔顶往下数的第4和第5块板上的进口堰处设有液相取样口,可测取第

3、第4块上的下降液相样品,另外在装置上分别设有料液、产品和釜液的取样口。

塔顶有一蛇管式冷凝器,冷却水走管内,蒸汽在管外冷凝,冷凝液可由塔顶全部回流,也可以由塔顶取样管将冷凝液(馏出液)全部放出。

测温点56347128

1—原料槽;2—冷凝器;3—筛板精馏塔;4—塔釜;5—产品贮槽;6—釜液贮槽; 7—转子流量计;8—输液泵。

图1 实验装置流程示意图

四、实验操作步骤

1. 首先熟悉精馏塔设备的结构和流程,并了解各部分的作用,然后检查加热釜中料液量是否适当,釜中液面必须浸没电加热器(约为液面计高2/3左右),釜内料液组成以含酒精15%~20%(质量分率)的水溶液为宜。

2.关闭进、出料阀,关闭采样阀,全开冷凝器顶部排气阀,稍开冷却水阀门,

全开回流转子流量计阀门,先进行全回流操作。

3.接通总电源,打开仪表柜上的电源和加热开关,用调压器逐渐加大电压。

注

意观察塔顶、塔釜的温度变化和第一块塔板的情况,当见到有上升蒸汽时,加大冷却水,冷却水量可由转子流量计观察,其用量能将全部酒精蒸汽冷却下来即可。

4.当各层塔板上汽液鼓泡正常时,当灵敏板温度基本不变时,操作即达稳定,

此时塔顶、塔釜温度恒定也不变,读取回流液量和温度,并取样。

用注射器同时抽取第三板和第四板的液相样品;由塔顶取样管和塔底取样口用锥型瓶(或带塞大试管)接取适量试样,取样前应先取少量式样冲洗锥型瓶一、二次。

取样后用塞子将锥型瓶塞严,并使其冷却到20~30℃之间;酒精组分与比重对照,或采用气相色谱分析样品组成。

5.改变电压,重复步骤4再进行一次全回流操作。

6.进行部分回流操作。

将回流比调至3~5,同时调整进料、产品、釜液等流量。

当灵敏板温度稳定以及釜液液面恒定后,即部分回流操作达稳定。

读取各转子流量计的流量和各温度计的温度,并测取产品、料液、釜液的样品,采用酒精计或气相色谱测其组成。

7.实验结束,先将旋转自耦变压器手轮调至零位,按红色按钮并关掉电源,一

切恢复原来状态,待塔内没有回流后,关闭冷却水。

五、数据处理

1.将原始数据列表。

2.计算全塔效率。

3.根据实验结果分析回流比、加热效率对精馏操作的影响。

六、注意事项

1.在操作过程中,釜液面千万不能低于釜液出口位置。

2.一定要待操作稳定后才能取样,且要同时进行,尤其是测定单板效率的两只

样品,用微量注射器抽取塔板上液样时,动作要轻缓协调,抽取的液量不必太多,一般取0.3 ~ 0.5 ml即可。

七、思考题

1.影响精馏操作稳定的因素是哪些?维持塔稳定操作应注意哪些操作岗位?如

何判断塔的操作已达到稳定?

2.精馏体系为乙醇-水时,选用回流比为4,如果现在改为苯-甲苯、正庚烷

-甲基环己烷体系,为达同样的分离要求,回流比仍为4,行不行?为什么?

3.塔体一定要保温吗?为什么?

4.板式塔气液接触的特点是什么?试与填料塔比较。

5.随着塔釜加热功率的增大,精馏塔顶的轻组分浓度将如何变化?解释原因。