白炭黑改性及其在橡胶中的应用研究进展_燕鹏华

- 格式:pdf

- 大小:357.02 KB

- 文档页数:5

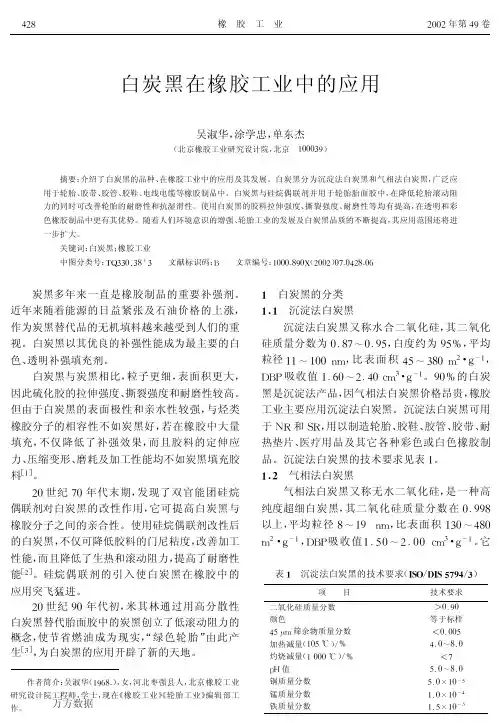

白炭黑表面改性及应用研究进展白炭黑是水合SiO2,外观呈白色,一次粒径为20~40nm,属于纳米材料。

做为橡胶工业用增强填料,2005年世界沉淀法白炭黑消耗70万t,2010年可能会超过80万t。

白炭黑能大幅度提高胶料的物理机械性能,减少胶料滞后、降低轮胎的滚动阻力受到广泛的关注[2]。

白炭黑具有特殊的表面结构(带有表面羟基和吸附水)、特殊的颗粒形态(粒子小,比表面积大等)和独特的物理化学性能,广泛应用于橡胶、塑料、涂料、医药、日用化工诸多领域。

1.1 白炭黑的表面结构白炭黑是二氧化硅的无定形结构,系以Si原子为中心,O原子为顶点所形成的四面体不规则堆积而成的。

白炭黑表面存在三种羟基:一是孤立的自由羟基;二是连生的、彼此形成氢键的缔合羟基;三是双生的,即两个羟基连在一个Si原子上的羟基,孤立的和双生的羟基都没有形成氢键。

由于表面能较大,聚集体倾向于凝聚,产品的应用性能受到影响:如在橡胶硫化系统里不能与聚合物很好地相容和分散,在轮胎中大量使用需要同时加入硅烷偶联剂等等。

为了提高白炭黑与聚合物之间的相容性,提高炭黑粒子在胶料中的的分散能力,消除粒子表面电荷,需要对白炭黑进行表面改性,以改善其应用效果,提高产品的附加值,拓展产品的应用领域。

1.2 白炭黑表面改性方法白炭黑的表面改性就是利用一定的化学物质通过一定的工艺方法使其与白炭黑表面上的羟基发生反应,消除或减少表面硅醇基的量,接枝或包覆其他化学物质,使产品由亲水性变为疏水,以达到改变表面性质的目的[2]。

主要改性方法如下:(1)表面活性剂改性:采用钛酸酯偶联剂、硬脂酸或硬脂酸盐等覆盖在粒子表面,改变粒子的部分性能;(2)硅烷偶联改性:采用有机基团取代白炭黑的表面羟基,使其有机硅烷化。

(3)包覆改性:在粒子周围均匀地包覆一层其它物质的膜。

2.白炭黑改性研究现状2. 1表面活性剂改性国外白炭黑的表面改性研究起步于20世纪60~70年代,Thammathadanukul[3]等人比较了几种表面改性的沉淀SiO2对天然橡胶混合物的补强性能。

白炭黑表面改性对NR/BR硫化胶性能的影响∙作者:曹奇崔蔚贾红兵文威刘卫东胡学清∙关键词:白炭黑,表面改性,偶联剂,表面活性剂,硫化胶,物理性能,老化∙概述:∙摘要:研究了10种偶联剂和3种表面活性剂改性白炭黑后对NR/BR硫化胶性能的影响。

试验结果表明,不同表面改性剂改性白炭黑后对NR/BR硫化胶物理性能的影响程度大小顺序为:硅烷类偶联剂>钛酸酯类偶联剂>表面活性剂。

其中硅烷类偶联剂的改性效果优劣顺序为:KH 550>KH 846>KH 590>KH 560,带胺基和磷酸酯基团的偶联剂具有较好的抗老化作用;钛酸酯类偶联剂的改性效果优劣顺序为:NDZ-311w>NDZ-102>NDZ-201>NDZ-311>NDZ-401>NDZ-101;表面活性剂的改性效果优劣顺序为:ATAC>T-40>ABS。

∙内容:∙炭黑是橡胶制品的重要补强剂。

近年来,随着能源日益紧张,人们越来越重视无机填料对橡胶的补强效果,特别是白炭黑对橡胶的补强作用。

然而由于白炭黑的表面极性和亲水性较强,与烃类橡胶的相容性不如炭黑好,若在橡胶中大量填充,不仅降低了补强效果,而且胶料的定伸应力、压缩变形、生热、磨耗及加工工艺性能均不如炭黑填充胶料。

为了提高白炭黑与聚合物之间的相容性,增大界面间的相互作用活性,通常采用表面改性剂对白炭黑进行改性。

本工作系统地研究了10种偶联剂和3种表面活性剂改性白炭黑后对NR/BR硫化胶物理性能的影响。

1实验1.1 原材料NR,1号烟胶片,马来西亚产;BR,齐鲁石化公司产品;沉淀法白炭黑,南京橡胶厂提供。

偶联剂:γ-胺基丙基三乙氧基硅烷(KH 550)、γ-缩水甘油基氧基丙基三甲氧基硅烷(KH- 560)、双[3-(三乙氧基甲硅烷基)丙基]四硫化物(KH-846)、乙烯基三叔丁基过氧硅烷(KH -590)、异丙基十二烷基苯磺酰钛酸酯(NDZ-101)、异丙基(3-二辛基磷酸辛氧基钛酸酯)(NDZ-102)、异丙基三(丁基甲十焦磷酸酯钛酸酯)(NDZ-201)、双(二辛基磷酸酯)含氧乙酸钛酸酯(NDZ-311)、双(二辛基焦磷酸酯)含氧乙酸钛酸酯(NDZ-311w)、四异丙基双(二月桂亚磷酸酯)络钛酸酯(NDZ-401),南京曙光化工厂产品。

白炭黑在橡胶中的应用一、白炭黑对胶料工艺性能的影响(1)胶料的混炼与分散白炭黑由于比表面积很大,总趋向于二次聚集,加之在空气中极易吸收水分,致使羟基间易产生很强的氢键缔合,进一步提高了颗粒间的凝聚力,所以白炭黑的混炼与分散要比炭黑困难得多,而且在多量配合时,还容易生成凝胶,使胶料硬化,混炼时生热大。

为获得良好的分散,就要求初始混炼时,保持尽可能高的剪切力,以便使白炭黑的这些聚集体粒子尽可能被破坏,而又不致使橡胶分子链发生过多的机械降解。

为此,白炭黑应分批少量加入,以降低生热。

适当提高混炼温度,有利于除掉一部分白炭黑表面吸附水分,降低粒子间的凝聚力,有助于白炭黑在胶料中的分散。

(2)白炭黑补强硅橡胶混炼胶中的结构控制白炭黑,特别是气相法白炭黑是硅橡胶最好的补强剂,但有一个使混炼胶硬化的问题,一般称为“结构化效应”。

其结构化随胶料停放时间延长而增加,甚至严重到无法返炼、报废的程度。

对此有两种解释,一种认为是硅橡胶端基与白炭黑表面羟基缩合;另一方面认为硅橡胶硅氧链节与白炭黑表面羟基形成氢键。

防止结构化有两个途径,其一是混炼时加入某些可以与白炭黑表面羟基发生反应的物质,如羟基硅油、二苯基硅二醇、硅氮烷等。

当使用二苯基硅二醇时,混炼后应在160~200℃下处理0.5~1h。

这样就可以防止白炭黑填充硅橡胶的结构化。

另一途径是预先将白炭黑表面改性,先去掉部分表面羟基,从根本上消除结构化。

(3)胶料的门尼粘度白炭黑生成凝胶的能力与炭黑不相上下,因此在混炼白炭黑时,胶料的门尼粘度提高,以致于恶化了加工性能,故在含白炭黑的胶料配方中软化剂的选择和用量很重要。

在IIR中往往加入石蜡烃类、环烷烃类和芳香烃类,用量视白炭黑用量多少及门尼粘度大小而异,一般可达15-30%。

在NR中,以植物性软化剂如松香油、妥尔油等软化效果最好,合成的软化剂效果不大,矿物油的软化效果最低。

(4)胶料的硫化速度白炭黑粒子表面有大量的微孔,对硫化促进剂有较强的吸附作用,因此明显地迟延硫化。

特种气相法白炭黑在天然橡胶中的应用研究陈平,晏美娟,黄自华(株洲时代新材料科技股份有限公司, 湖南 株洲 412007)摘要摘要::本文研究了一种新型易分散、低活性的白炭黑在天然橡胶中的应用情况,并按照试验配方研究了对天然橡胶常规性能、撕裂强度、压缩永久变形、曲挠疲劳、脆性温度及回弹性能的影响规律,得出了在天然橡胶中加入特种气相法白炭黑的最佳用量。

研究还发现特种气相法白炭黑可以显著提高天然橡胶的疲劳寿命高达50%,这对一些对疲劳寿命有很高要求的橡胶制品如减震件是很有意义的。

关键词关键词::特种气相法白炭黑1. 概述概述气相法白炭黑是利用卤硅烷经氢氧焰高温水解制得的一种无定形二氧化硅产品,其原生粒径在7~40 nrn 之间,比表面积一般大于100 m 2/g ,SO 2含量不小于99.8%,是一种极其重要的无机纳米粉体材料;由于具有优越的稳定性、补强性、增稠性和触变性而在橡胶、塑料、电子、涂料、胶粘剂和密封剂等领域得到广泛的应用。

自1941年德国Degussa 公司成功开发出气相法白炭黑的生产技术以来,目前全球的气相法白炭黑总产量已超过150 kt /a ;而且生产高度集中,主要由德国Degussa 、Wacker ,美国Cabot 及日本Tokuyama 等少数几家公司控制着全球市场[1]。

气相法白炭黑在硅橡胶中的用量非常大,尤其是在热硫化硅橡胶中,其添加量可达40% ~50%。

虽然沉淀法白炭黑也可作为硅橡胶的补强填料使用,但由于吸水性和杂质含量较高,导致用其填充的硅橡胶的电性能、耐热性等不如用气相法白炭黑填充的硅橡胶;因此,气相法白炭黑在该应用领域中占据着主导地位[1]。

经论文检索,有关气相法白炭黑在天然橡胶中的应用研究较少,考虑原因是,一方面,作者简介:陈平(1974-),男,甘肃庆阳人,毕业于青岛科技大学橡胶工程专业,北京化工大学在读工程硕士,工程师,现从事减振橡胶产品的配方设计工作。

气相法白炭黑本身制造成本较高,价格较贵,限制了其在天然橡胶中的应用;另一方面,气相法白炭黑因其结构较高,粒径较小,气相法白炭黑表面含有大量的羟基,表面极性和亲水性较强,与烃类橡胶分子的相容性不如炭黑 好,在橡胶中填充时分散不佳,会影响补强效果,并使加工性能变差[2]。

272 橡 胶 工 业2020年第67卷改性白炭黑/氧化石墨烯协同补强天然橡胶的研究杨 波,刘亚青,赵贵哲,张志毅*(中北大学纳米功能复合材料山西省重点实验室,山西太原 030051)摘要:将硅烷偶联剂KH-550改性以及硅烷偶联剂KH-550和K-MEPTS共同改性的白炭黑与氧化石墨烯(GO)复配补强天然橡胶(NR),研究填料与橡胶基体的界面结合方式对胶料性能的影响。

结果表明:由硅烷偶联剂KH-550和K-MEPTS共同改性的白炭黑与GO静电组装制得的改性白炭黑-2/GO填充NR得到的胶料具有低的Panye效应和高的结合胶含量,这表明改性白炭黑-2/GO在橡胶基体中的分散性好且与橡胶基体通过共价连接结合紧密;改性白炭黑-2/GO/NR硫化胶滞后损失小,具有低的压缩疲劳温升和高的拉伸强度。

关键词:白炭黑;氧化石墨烯;天然橡胶;改性;补强;静电组装;压缩生热性能中图分类号:TQ331.2;TQ330.38+3 文章编号:1000-890X(2020)04-0272-04文献标志码:A DOI:10.12136/j.issn.1000-890X.2020.04.0272随着社会对节能环保的要求不断提高,绿色轮胎成为轮胎主流发展产品。

白炭黑由于能够改善硫化胶的抗湿滑性能和滚动阻力,被用作绿色轮胎的主要补强剂[1-4]。

但是与炭黑/橡胶硫化胶相比,白炭黑/橡胶硫化胶具有力学性能差、颜色发白等缺点。

为了解决上述问题,需要寻找另一种填料与白炭黑复配。

氧化石墨烯(GO)在低用量下能够给硫化胶带来较好的物理性能,同时也是制备绿色轮胎的常用填料之一[5-7]。

然而,由于比表面积大和范德华力作用,GO在胶料(尤其是白炭黑/橡胶胶料)中仍然没有达到良好分散。

本工作通过对白炭黑进行不同的表面处理,使其与GO进行静电组装后填充天然橡胶(NR)[8-11],研究填料与橡胶基体不同的界面结合方式对胶料性能的影响。

1 实验1.1 主要原材料天然胶乳,固形物质量分数为0.6,海南天然橡胶产业集团股份有限公司产品;白炭黑,粒径为40~50 nm,惠明化工有限公司产品;硅烷偶联剂KH-550和K-MEPTS,阿拉丁试剂(上海)有限公司产品。

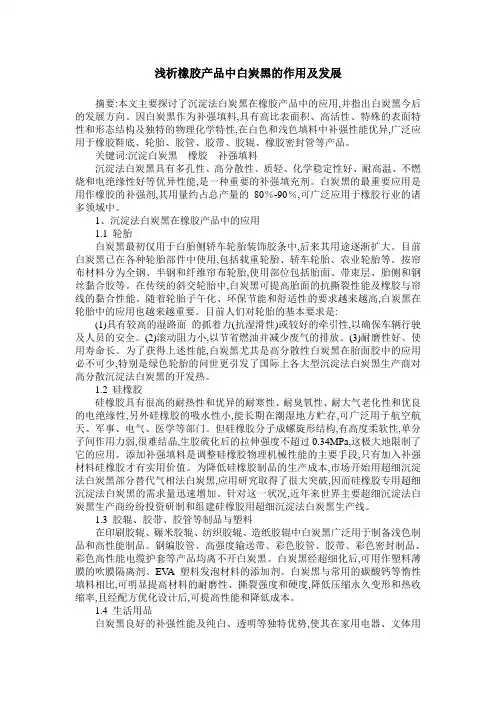

浅析橡胶产品中白炭黑的作用及发展摘要:本文主要探讨了沉淀法白炭黑在橡胶产品中的应用,并指出白炭黑今后的发展方向。

因白炭黑作为补强填料,具有高比表面积、高活性、特殊的表面特性和形态结构及独特的物理化学特性,在白色和浅色填料中补强性能优异,广泛应用于橡胶鞋底、轮胎、胶管、胶带、胶辊、橡胶密封管等产品。

关键词:沉淀白炭黑橡胶补强填料沉淀法白炭黑具有多孔性、高分散性、质轻、化学稳定性好、耐高温、不燃烧和电绝缘性好等优异性能,是一种重要的补强填充剂。

白炭黑的最重要应用是用作橡胶的补强剂,其用量约占总产量的80%-90%,可广泛应用于橡胶行业的诸多领域中。

1、沉淀法白炭黑在橡胶产品中的应用1.1 轮胎白炭黑最初仅用于白胎侧轿车轮胎装饰胶条中,后来其用途逐渐扩大。

目前白炭黑已在各种轮胎部件中使用,包括载重轮胎、轿车轮胎、农业轮胎等。

按帘布材料分为全钢、半钢和纤维帘布轮胎,使用部位包括胎面、带束层、胎侧和钢丝黏合胶等。

在传统的斜交轮胎中,白炭黑可提高胎面的抗撕裂性能及橡胶与帘线的黏合性能。

随着轮胎子午化、环保节能和舒适性的要求越来越高,白炭黑在轮胎中的应用也越来越重要。

目前人们对轮胎的基本要求是:(1)具有较高的湿路面的抓着力(抗湿滑性)或较好的牵引性,以确保车辆行驶及人员的安全。

(2)滚动阻力小,以节省燃油并减少废气的排放。

(3)耐磨性好、使用寿命长。

为了获得上述性能,白炭黑尤其是高分散性白炭黑在胎面胶中的应用必不可少,特别是绿色轮胎的问世更引发了国际上各大型沉淀法白炭黑生产商对高分散沉淀法白炭黑的开发热。

1.2 硅橡胶硅橡胶具有很高的耐热性和优异的耐寒性、耐臭氧性、耐大气老化性和优良的电绝缘性,另外硅橡胶的吸水性小,能长期在潮湿地方贮存,可广泛用于航空航天、军事、电气、医学等部门。

但硅橡胶分子成螺旋形结构,有高度柔软性,单分子间作用力弱,很难结晶,生胶硫化后的拉伸强度不超过0.34MPa,这极大地限制了它的应用。

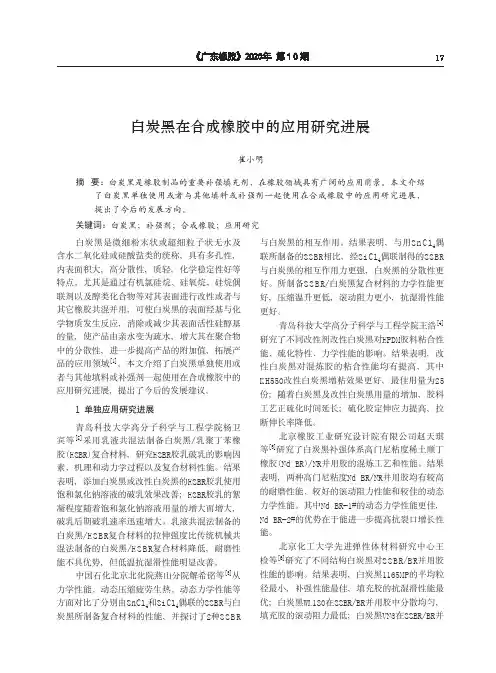

17《广东橡胶》2020年 第10期白炭黑在合成橡胶中的应用研究进展崔小明摘 要:白炭黑是橡胶制品的重要补强填充剂,在橡胶领域具有广阔的应用前景。

本文介绍了白炭黑单独使用或者与其他填料或补强剂一起使用在合成橡胶中的应用研究进展,提出了今后的发展方向。

关键词:白炭黑;补强剂;合成橡胶;应用研究白炭黑是微细粉末状或超细粒子状无水及含水二氧化硅或硅酸盐类的统称,具有多孔性,内表面积大,高分散性,质轻,化学稳定性好等特点。

尤其是通过有机氯硅烷、硅氧烷、硅烷偶联剂以及醇类化合物等对其表面进行改性或者与其它橡胶共混并用,可使白炭黑的表面羟基与化学物质发生反应,消除或减少其表面活性硅醇基的量,使产品由亲水变为疏水,增大其在聚合物中的分散性,进一步提高产品的附加值,拓展产品的应用领域[1]。

本文介绍了白炭黑单独使用或者与其他填料或补强剂一起使用在合成橡胶中的应用研究进展,提出了今后的发展建议。

1 单独应用研究进展青岛科技大学高分子科学与工程学院杨卫宾等[2]采用乳液共混法制备白炭黑/乳聚丁苯橡胶(ESBR)复合材料,研究ESBR胶乳破乳的影响因素、机理和动力学过程以及复合材料性能。

结果表明,添加白炭黑或改性白炭黑的ESBR胶乳使用饱和氯化钠溶液的破乳效果改善;ESBR胶乳的絮凝程度随着饱和氯化钠溶液用量的增大而增大,破乳后期破乳速率迅速增大。

乳液共混法制备的白炭黑/E S B R复合材料的拉伸强度比传统机械共混法制备的白炭黑/E S B R复合材料降低,耐磨性能不具优势,但低温抗湿滑性能明显改善。

中国石化北京北化院燕山分院解希铭等[3]从力学性能、动态压缩疲劳生热、动态力学性能等方面对比了分别由SnCl4和SiCl4偶联的SSBR与白炭黑所制备复合材料的性能,并探讨了2种S S B R 与白炭黑的相互作用。

结果表明,与用S n C l4偶联所制备的SSBR相比,经SiCl4偶联制得的SSBR 与白炭黑的相互作用力更强,白炭黑的分散性更好。

20 橡 胶 工 业2018年第65卷白炭黑补强高乙烯基溶聚丁苯橡胶的性能研究陶燕春,孙 钲,吴友平*(北京化工大学北京市新型高分子材料制备与成型加工重点实验室,北京 100029)摘要:研究两种国产白炭黑补强溶聚丁苯橡胶(SSBR)胶料的性能,并与进口同类产品进行对比。

结果表明:国产SSBR2564S和SSBR2557S的相对分子质量分布和玻璃化温度与进口SSBR2550相当,而进口SSBR6270的相对分子质量分布宽,玻璃化温度低;4种SSBR胶料的硫化特性相近,加工安全性相当;SSBR6270硫化胶的拉断伸长率和撕裂强度最大,其余3种硫化胶的物理性能相近;4种SSBR硫化胶都具有优异的耐磨性能、滚动阻力和抗湿滑性能。

4种SSBR适合用作低滚动阻力胎面胶的基础胶。

关键词:溶聚丁苯橡胶;高乙烯基含量;白炭黑;物理性能;动态力学性能中图分类号:TQ333.1;TQ330.38+3 文献标志码:A 文章编号:1000-890X(2018)01-0020-05随着汽车工业的飞速发展以及环境保护意识的不断提高,对轮胎胎面胶的性能提出了更高要求。

滚动阻力、抗湿滑性能和耐磨性能的平衡已成为轮胎研究的重点课题[1]。

近年来欧盟轮胎标签法对轮胎使用性能提出了更高的要求和限制,很多轮胎制造商和相关研究人员都投入到低滚动阻力胎面胶的研发中。

溶聚丁苯橡胶(SSBR)兼具抗湿滑性能好和滚动阻力低的综合性能,日益受到国内外重视[2-4]。

SSBR的相对分子质量分布比乳聚丁苯橡胶窄,主链结构可以通过改变苯乙烯基、乙烯基和顺/反式结构单元的比例来控制。

增大SSBR中的苯乙烯含量有利于提高其抗湿滑性和牵引性,但会使滚动阻力增大,耐磨性能下降。

在苛刻条件下,乙烯基含量增大,有利于降低胶料的生热[5],因此高乙烯基含量的SSBR越来越多地应用于低滚动阻力胎面胶中。

本工作主要对比研究两种国内常见的高乙烯基含量SSBR和两种国外常用的同类产品的性能,以期为低滚动阻力胎面胶基础胶料的选择提供依据。

白炭黑表面修饰及其在橡胶复合材料中的应用

翟小波

【期刊名称】《石油化工》

【年(卷),期】2024(53)2

【摘要】总结了近年来国内外对白炭黑表面修饰的研究进展,介绍了烷氧基偶联剂、环氧官能团、离子液体、生物小分子、小分子橡胶助剂等对白炭黑表面修饰的方法,以及白炭黑表面修饰对白炭黑/橡胶复合材料在轮胎胎面胶中应用性能的影响。

此外,还对比了各种改性方式存在的优势和不足,并对白炭黑表面修饰方法的发展前景

进行了展望。

【总页数】8页(P260-267)

【作者】翟小波

【作者单位】中国石化北京化工研究院燕山分院橡塑新型材料合成国家工程研究中心

【正文语种】中文

【中图分类】TQ314

【相关文献】

1.表面接枝防老剂的白炭黑在天然橡胶中的应用

2.干冰在氧化石墨烯/白炭黑/天然橡胶复合材料湿法混炼中的应用研究

3.高苯乙烯溶聚丁苯橡胶/高分散性白炭黑复

合材料在电动汽车轮胎胎面胶中的应用对比4.表面接枝防老剂的白炭黑在天然橡

胶中的应用

因版权原因,仅展示原文概要,查看原文内容请购买。

白炭黑改性及其在橡胶中的应用研究进展燕鹏华,梁 滔(中国石油兰州化工研究中心,甘肃 兰州 730060)摘要:介绍白炭黑改性及其在橡胶中的应用研究进展。

通过白炭黑表面接枝改性和偶联剂改性以及白炭黑与其它填料插层复配,可增强白炭黑与橡胶间的相互作用,改进白炭黑的补强效果。

白炭黑用于天然橡胶、顺丁橡胶、丁苯橡胶、三元乙丙橡胶等中,胶料网络结构增强,物理性能和抗湿滑性能改善,滚动阻力降低。

未来白炭黑研究应集中在白炭黑的界面属性方面,以进一步发挥白炭黑作为补强填料的优势。

关键词:白炭黑;改性;填充;补强;橡胶白炭黑即水合无定形二氧化硅,它是一种大比表面积、高结构、高活性的补强填充材料,因其具有特殊的表面结构、颗粒形态以及物理和化学性质,应用十分广泛[1-2]。

根据制备方法不同,白炭黑可分为气相法白炭黑和沉淀法白炭黑[3]。

气相法白炭黑是球链状结构,外比表面积大,表面羟基少;沉淀法白炭黑是低结构的球状物,孔隙率高,内外比表面积均较大,表面羟基多。

沉淀法白炭黑主要以石英砂、纯碱、工业盐酸、硫酸、硝酸或二氧化碳为原料,原料便宜、易得,生产工艺和设备较简单,产品价格低,目前在市场上占据主导地位,产量约占白炭黑产量的85%。

气相法白炭黑主要以硅氧烷(尤其是六乙基硅氧烷)、四氯化硅等为原料,反应条件易控制,产品纯度高,但原料价格较高,产率低。

近年固特异开发了用稻壳灰制备白炭黑的新技术[4]。

目前,在橡胶补强剂中白炭黑用量仅次于炭黑,但与橡胶的相容性较差,加工性能不如炭黑[5]。

随着欧盟REACH法规和轮胎标签法规的相继实施,橡胶及其制品的环保化迫在眉睫,再加上浅色制品的需求,白炭黑改性及应用研究越来越受到重视。

1 白炭黑改性白炭黑表面有大量的羟基,导致其易团聚,在使用过程中白炭黑通常需要改性,以提高其分散性。

白炭黑改性的方法主要有物理改性和化学改性,本文主要关注化学改性。

宋英泽等[6]以正硅酸乙酯为硅源,氨水为催化剂,乙烯基三乙氧基硅烷为改性剂,采用溶胶-凝胶法制备了乙烯基官能化的白炭黑。

乙烯基官能团接枝到白炭黑表面后,白炭黑表面的乙烯基参与硅橡胶热硫化过程中的交联反应,增强白炭黑与硅橡胶间的相互作用;白炭黑表面的乙烯基能够加快硅橡胶热硫化反应第1阶段的反应速率,当硫化温度为120 ℃时,其硫化速率常数为0.527;对于添加乙烯官能化白炭黑的硅橡胶,其硫化温度选择120 ℃较为适宜。

郑竹等[7]将丙烯酸酯加入白炭黑和天然胶乳的混合体系中,对白炭黑表面进行接枝改性。

经过丙烯酸单体改性后的白炭黑/天然橡胶(NR)复合材料具有更好的加工流动性、物理性能和耐老化性能,其中甲基丙烯酸甲酯的改性效果优于丙烯酸丁酯的改性效果。

辛高峰等[8]以正辛醇为改性剂,对沉淀法白炭黑表面进行改性,探讨了改性剂用量、改性温度和改性时间对白炭黑粘度的影响。

当每60 g白炭黑用50 mL正辛醇改性时,反应温度为120 ℃,时间为2 h,改性白炭黑的分散性最好,粘度明显降低,表面改性率达到35.72%。

马红鹏等[9]利用廉价的十八醇为原料,对白炭黑表面进行改性研究,经过正交试验确定的最佳改性工艺条件为:十八醇用量2.0 g,催化剂用量0.2 g,反应温度40 ℃,反应时间90 min,在此条件下得到的改性白炭黑活化度达到95%以上。

Pourhossaini M R等[10]通过三步法在白炭黑表面成功接枝丁苯橡胶(SBR),首先利用羟基与异氰基的反应将甲苯二异氰酸酯(TDI)接枝在白炭黑表面,降低填充物之间的相互作用,改善白炭黑的分散性,再利用该反应将端羟基聚丁二烯(HTPB)接枝在白炭黑表面,最后通过固化将SBR链与HTPB交联,将SBR固定在白炭黑表面。

刘全章等[11]用硅烷偶联剂双(γ-三乙氧基硅基丙基)四硫化物(Si69)对白炭黑进行表面改性,考察了改性白炭黑对溶聚丁苯橡胶(SSBR)性能的影响。

结果表明,与未改性白炭黑相比,改性白炭黑的补强作用明显,混炼胶的加工安全性提高,硫化速度加快。

江学良等[12]在采用端巯基硅烷偶联剂KH-580对白炭黑表面进行改性,研究改性白炭黑对丁基橡胶(IIR)物理性能和阻尼性能的影响。

结果表明:偶联剂KH-580可以改善IIR和白炭黑之间的相容性,提高胶料的物理性能;改性白炭黑填充的IIR在-40~80 ℃下损耗因子减小,有效阻尼温域变窄。

邢英豪等[13]采用硅烷偶联剂KH-550,KH-560,KH-570以及钛酸酯偶联剂对白炭黑进行表面改性,以提高无机材料的表面疏水性。

在单因素试验的基础上,通过正交实验考察不同钛酸酯比例、改性温度和搅拌时间对白炭黑的改性效果。

结果表明:钛酸酯偶联剂改性效果最好,最佳改性条件为钛酸酯质量分数60%,改性温度100 ℃,改性时间45 min;在此改性条件下,白炭黑活化指数为99.75%,吸油(蓖麻油,密度0.962 g·cm-3)值为196.0 mL·(100 g)-1。

该法可使白炭黑表面键合有机官能团,提高白炭黑疏水性,改善白炭黑在有机介质中的分散程度。

吴友平等[14]利用喷雾干燥工艺制备粘土/白炭黑复合填料,使纳米白炭黑成功插入粘土片层,使粘土达到纳米级,该复合填料可以在任意胶种中填充使用。

该复合填料制备方法简单,成本低,易于工业化。

Surya I等[15]在白炭黑表面分别接枝烷醇酰胺和硅烷偶联剂,对比改性白炭黑对NR的补强效果。

结果表明:与未改性白炭黑相比,2种改性白炭黑在橡胶中分散较好,与橡胶的结合力增大,胶料硫化速度加快;在相同的接枝量下,烷醇酰胺改性白炭黑对橡胶的补强效果优于硅烷偶联剂改性白炭黑。

2 白炭黑在橡胶中的应用2.1 白炭黑武卫莉等[16]采用2种新型白炭黑替代普通白炭黑应用在NR、顺丁橡胶(BR)、SBR、三元乙丙橡胶(EPDM)、丙烯酸酯橡胶(ACM)和硅橡胶中。

通过分析胶料硬度、拉伸强度、拉断伸长率、耐磨性能和耐老化性能,确定白炭黑的适宜用量和种类。

结果表明:白炭黑的适宜用量为80份;普通白炭黑适合用作EPDM的补强剂;碱法白炭黑对NR,SBR和ACM的补强效果更好;酸法白炭黑胶料的硬度和拉伸强度很小,不适用于补强;白炭黑对硅橡胶的补强效果不理想。

赵明明等[17]采用白炭黑补强异戊橡胶(IR)和NR,研究白炭黑对胶料的硫化特性、物理性能、耐热老化性能和动态力学性能的影响。

结果表明:采用白炭黑补强,IR的硫化速度比NR快,焦烧时间比NR短、交联密度与NR接近,NR的物理性能优于IR;随着白炭黑用量增大,IR的耐老化性能提高,白炭黑用量为20份时NR的耐老化性能最好;在0 ℃时IR的损耗因子大于NR,在60 ℃时IR的损耗因子小于NR。

近年来紫外光交联因交联速度快、效率高、操作简单、安全性好等优点引起国内外学者的关注。

谢飞等[18]对丁腈橡胶(NBR)/白炭黑共混体系进行紫外光交联改性,考察胶料的光交联特性及白炭黑用量对胶料性能的影响。

结果表明,随着白炭黑用量增大,胶料的拉伸强度显著上升,拉断伸长率下降,凝胶含量先上升后下降,在50份时出现最大值。

白炭黑补强橡胶材料可以采取液相混炼技术制备。

Harris L D等[19]先制备分散均匀的纳米白炭黑悬浮液,再用纳米白炭黑悬浮液与SBR乳液混合制备白炭黑/SBR复合材料。

研究[20-21]表明,在SSBR聚合后期采用硅烷偶联剂封端得到末端带硅氧烷基团的SSBR胶液,在胶液中加入纳米白炭黑充分搅拌,经共凝聚、热处理可制得分子末端与填料牢固键接的复合材料,该复合材料具有结合胶含量高、抗湿滑性能和物理性能优异、滚动阻力和动态生热低等特性。

Sun J等[22]对白炭黑填充的SSBR流变行为进行研究。

结果发现,采用白炭黑填充和未用白炭黑填充的SSBR非线性粘弹性行为类似,这与非线性粘弹性行为与材料内部网络打破并重新形成填充剂网络有关的结论相悖。

白炭黑填充SSBR的动态储能模量-应变曲线、阻尼因子-应变曲线通过水平和垂直移动可以与SSBR的相应曲线重合,说明培恩效应的首要影响因素是橡胶中缠结的分子网络。

相应的水平和垂直移位因子则是基于增强和应变的放大效应。

白炭黑填充SSBR,导致SSBR培恩效应的宏观临界应变明显下降,但相应的局部应变下降幅度较小。

谭志海等[23]研究了白炭黑补强溴化丁基橡胶(BIIR)的性能及特点。

结果表明:与炭黑补强BIIR相比,白炭黑补强BIIR表现出良好的加工性能、物理性能和耐热老化性能;硅烷偶联剂Si69用量对硫化胶的物理性能影响很大;白炭黑补强BIIR 的拉伸应力软化效应和应力松弛性能与炭黑补强BIIR有明显区别。

陈翔等[24]考察了白炭黑和炭黑用量对NR动态性能的影响。

结果表明:白炭黑和炭黑与NR的作用强度和机理不同,填充白炭黑和炭黑的NR弹性模量对动态应变振幅的响应也不相同;白炭黑或炭黑用量大于30份时胶料中会形成填料网络结构;采用硅烷偶联剂对白炭黑进行改性,硫化胶的动态损耗降低,与NR的化学结合使改性白炭黑在动态变形条件下的团聚程度显著低于炭黑。

2.2 炭黑和白炭黑并用用白炭黑填充的硫化胶具有良好的抗湿滑性能和较低的滚动阻力,但是白炭黑的补强效果不如炭黑,白炭黑填充胶料的加工性能也不如炭黑填充胶料。

于晓波等[25]将白炭黑和3种炭黑(N330,N550,N660)制成复合填料后用于补强SSBR/BR 并用胶,研究复合材料的硫化特性、物理性能、压缩生热、抗切割性能、耐磨性能、抗湿滑性能以及动态力学性能。

结果表明:与白炭黑补强胶料相比,白炭黑与炭黑并用补强胶料的焦烧时间缩短,填料网络结构增强,物理性能提高,生热和滚动阻力增大,玻璃化转变温度降低,抗切割性能和抗湿滑性能下降;炭黑粒径增大,胶料的焦烧时间缩短,生热和滚动阻力减小,耐磨性能和抗湿滑性能下降。

任佳帅等[26]在白炭黑和炭黑总用量一定的情况下,研究白炭黑/炭黑用量比对NR性能的影响。

结果表明:随着白炭黑用量增大,胶料的硫化速度下降;加入20~25份白炭黑对提高胶料的抗湿滑性能和降低胶料的滚动阻力最有效。

Rattanasom N等[27]采用白炭黑Hisil 233和炭黑N330制备复合填料,研究白炭黑/炭黑用量比对NR 物理性能的影响。

结果表明,填充50份白炭黑/炭黑复合填料时,白炭黑用量为20份和30份的胶料物理性能较好,填料分散度好,网络结构低。

张劲等[28]对炭黑N220,N550和ST1120与高分散性白炭黑共同补强的NBR耐热老化性能和耐油性能进行了考察。

结果表明:炭黑N220和ST1120对NBR的老化性能具有显著影响,炭黑N220的适宜用量为10份,炭黑ST1120适宜用量为20份;炭黑N550对橡胶老化性能的影响较小,可以大量添加以起补强作用;高分散性白炭黑可显著降低胶料的正硫化时间和焦烧时间。