预先危险性评价格式表

- 格式:doc

- 大小:776.50 KB

- 文档页数:9

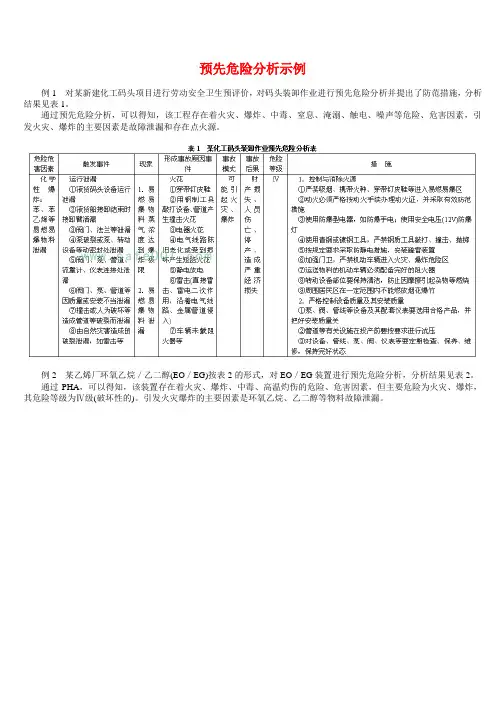

预先危险分析示例

例1 对某新建化工码头项目进行劳动安全卫生预评价,对码头装卸作业进行预先危险分析并提出了防范措施,分析结果见表1。

通过预先危险分析,可以得知,该工程存在着火灾、爆炸、中毒、窒息、淹溺、触电、噪声等危险、危害因素,引发火灾、爆炸的主要因素是故障泄漏和存在点火源。

例2 某乙烯厂环氧乙烷/乙二醇(EO/EG)按表2的形式,对EO/EG装置进行预先危险分析,分析结果见表2。

通过PHA,可以得知,该装置存在着火灾、爆炸、中毒、高温灼伤的危险、危害因素,但主要危险为火灾、爆炸,其危险等级为Ⅳ级(破坏性的)。

引发火灾爆炸的主要因素是环氧乙烷、乙二醇等物料故障泄漏。

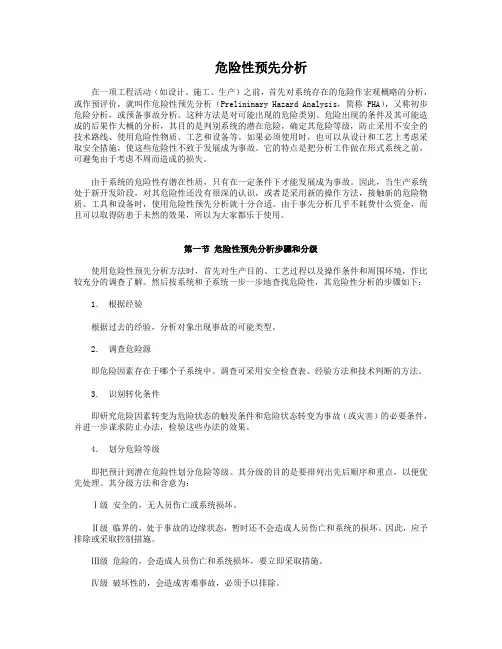

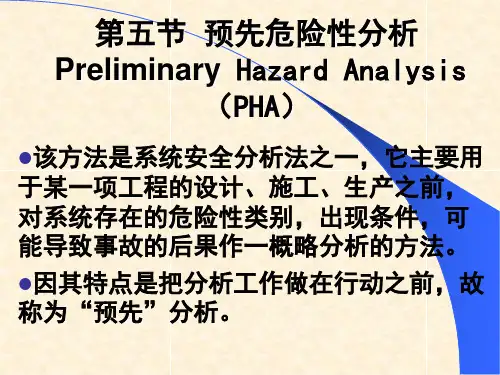

危险性预先分析在一项工程活动(如设计、施工、生产)之前,首先对系统存在的危险作宏观概略的分析,或作预评价,就叫作危险性预先分析(Prelininary Hazard Analysis,简称PHA),又称初步危险分析,或预备事故分析。

这种方法是对可能出现的危险类别、危险出现的条件及其可能造成的后果作大概的分析,其目的是判别系统的潜在危险,确定其危险等级,防止采用不安全的技术路线、使用危险性物质、工艺和设备等。

如果必须使用时,也可以从设计和工艺上考虑采取安全措施,使这些危险性不致于发展成为事故。

它的特点是把分析工作做在形式系统之前,可避免由于考虑不周而造成的损失。

由于系统的危险性有潜在性质,只有在一定条件下才能发展成为事故。

因此,当生产系统处于新开发阶段,对其危险性还没有很深的认识,或者是采用新的操作方法,接触新的危险物质、工具和设备时,使用危险性预先分析就十分合适。

由于事先分析几乎不耗费什么资金,而且可以取得防患于未然的效果,所以为大家都乐于使用。

第一节危险性预先分析步骤和分级使用危险性预先分析方法时,首先对生产目的、工艺过程以及操作条件和周围环境,作比较充分的调查了解。

然后按系统和子系统一步一步地查找危险性,其危险性分析的步骤如下:1.根据经验根据过去的经验,分析对象出现事故的可能类型。

2.调查危险源即危险因素存在于哪个子系统中。

调查可采用安全检查表、经验方法和技术判断的方法。

3.识别转化条件即研究危险因素转变为危险状态的触发条件和危险状态转变为事故(或灾害)的必要条件,并进一步谋求防止办法,检验这些办法的效果。

4.划分危险等级即把预计到潜在危险性划分危险等级。

其分级的目的是要排列出先后顺序和重点,以便优先处理。

其分级方法和含意为:Ⅰ级安全的,无人员伤亡或系统损坏。

Ⅱ级临界的,处于事故的边缘状态,暂时还不会造成人员伤亡和系统的损坏。

因此,应予排除或采取控制措施。

Ⅲ级危险的,会造成人员伤亡和系统损坏,要立即采取措施。

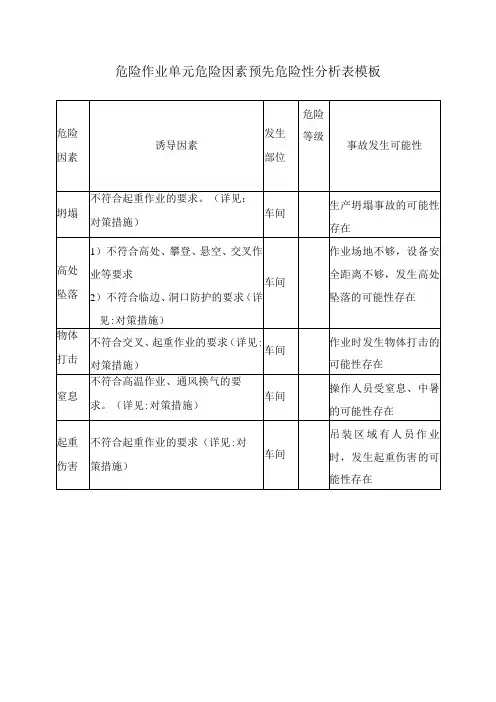

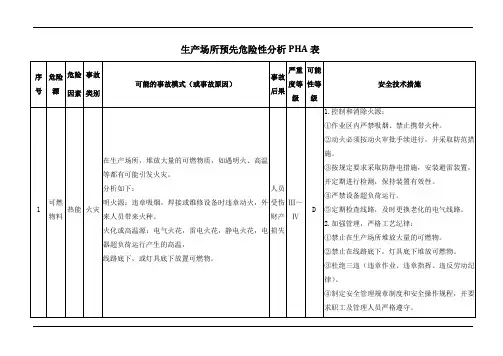

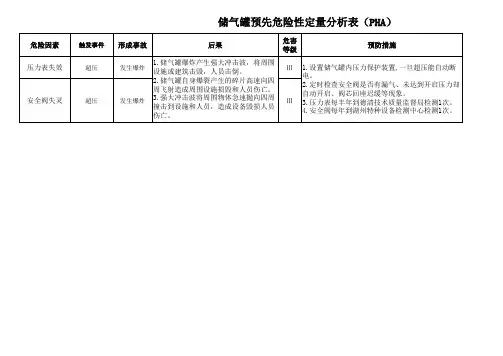

生产场所预先危险性分析PHA表

备注:预先危险性分析(PHA)又称初步危险分析,主要用于对危险物质和装置的主要工艺区域等进行分析。

它常常用于项目装置等在开发初期阶段或设计阶段之初分析物料、装置、工艺过程以及能量失控时可能出现的危险类别、条件及可能造成的后果,做宏观的战略分析,其目的是辨识系统中存在的潜在危险,确定其危险等级,防止这些危险发展成事故。

其功能主要有:①大体识别与系统有关的主要危险;②鉴别产生危险的原因;③估计事故出现对人体及系统产生的影响;④判定已识别的危险性等级,并提出消除或控制危险性的措施。

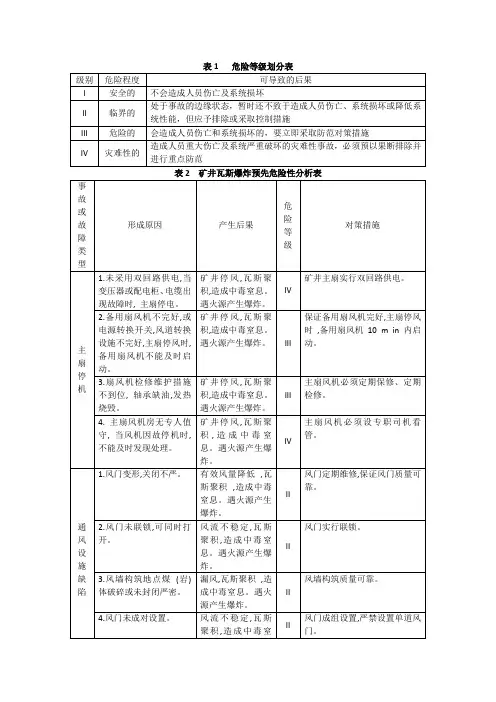

1.危险性等级划分

在分析系统危险性时,为了衡量危险性的大小及其对系统破坏程度,将各类危险性划分为4个等级,见表。

危险性等级划分表

2.事故发生可能性等级的划分

在分析系统危险性时,为了衡量危险性的可能性等级,将各类危险可能性划分为5个等级,见表。

危险可能性等级划分表。

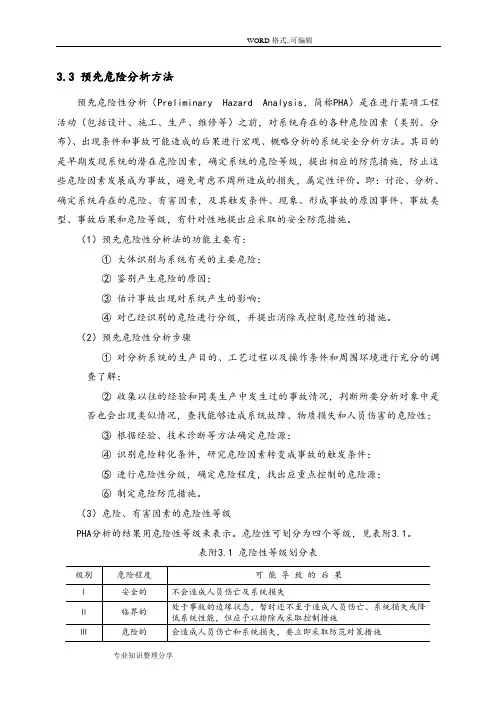

3.3 预先危险分析方法预先危险性分析(Preliminary Hazard Analysis,简称PHA)是在进行某项工程活动(包括设计、施工、生产、维修等)之前,对系统存在的各种危险因素(类别、分布)、出现条件和事故可能造成的后果进行宏观、概略分析的系统安全分析方法。

其目的是早期发现系统的潜在危险因素,确定系统的危险等级,提出相应的防范措施,防止这些危险因素发展成为事故,避免考虑不周所造成的损失,属定性评价。

即:讨论、分析、确定系统存在的危险、有害因素,及其触发条件、现象、形成事故的原因事件、事故类型、事故后果和危险等级,有针对性地提出应采取的安全防范措施。

(1)预先危险性分析法的功能主要有:① 大体识别与系统有关的主要危险;② 鉴别产生危险的原因;③ 估计事故出现对系统产生的影响;④ 对已经识别的危险进行分级,并提出消除或控制危险性的措施。

(2)预先危险性分析步骤① 对分析系统的生产目的、工艺过程以及操作条件和周围环境进行充分的调查了解;② 收集以往的经验和同类生产中发生过的事故情况,判断所要分析对象中是否也会出现类似情况,查找能够造成系统故障、物质损失和人员伤害的危险性;③ 根据经验、技术诊断等方法确定危险源;④ 识别危险转化条件,研究危险因素转变成事故的触发条件;⑤ 进行危险性分级,确定危险程度,找出应重点控制的危险源;⑥ 制定危险防范措施。

(3)危险、有害因素的危险性等级PHA分析的结果用危险性等级来表示。

危险性可划分为四个等级,见表附3.1。

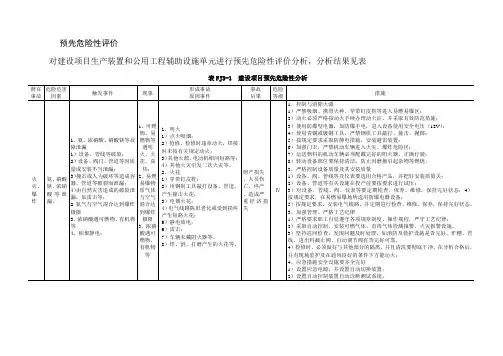

表附3.1 危险性等级划分表7.2 预先危险性分析评价7.2.1 总体预先危险性分析该项目各单元都存在机械伤害、电气伤害、摔伤、腐蚀及化学灼伤、高处坠落、烫伤等危险危害因素,本小节将这些危险危害因素集中起来,进行预先危险性分析评价,见附表7.1。

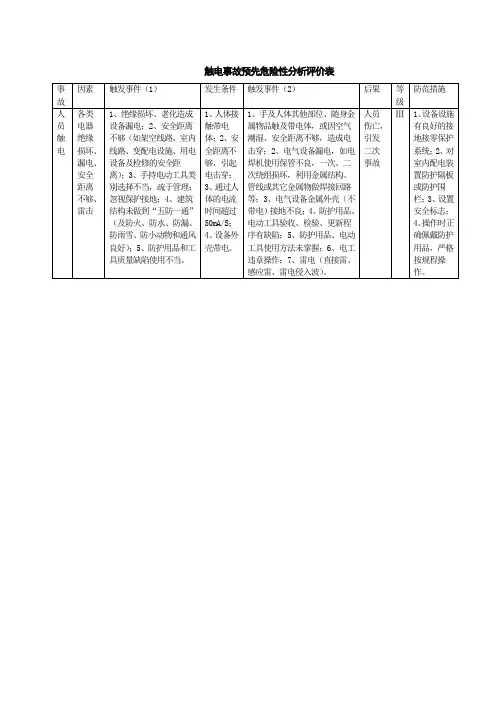

(加氢尾油项目)附表7.1总体危险性分析评价表专业知识整理分享7.2.2 电气单元预先危险性分析电气单元采用预先危险性分析法进行评价,如下附表7.2。

预先危险分析表(PHA)日期: 2010-12-19制表单位: xxx事危潜在危险触发发生触发故险防范事故因素事件⑴条件事件⑵后等措施果级一、故障泄漏一、控制与消除火源1. 贮罐、槽、1.严禁吸烟、火种和塔、器、管线一、明火穿带钉皮鞋、不带阻火阀门、法兰等 1. 火星飞器车辆进入易燃易爆破损、泄漏;溅; 2. 违章区; 2.严格执行动火2. 罐、槽、塔、动火;3. 外证制度,并加强防范措器、管、阀、来人员带入施; 3.易燃易爆场所表等连接处火种; 4. 物一律使用防爆性电气泄漏,泵破裂质过热引设备; 4.严禁钢性工或转动设备发; 5. 点火具敲击、抛掷,不使用密封处泄漏;吸烟; 6. 他发火工具; 5.按标准3. 罐、槽、塔、处火灾蔓装置避雷设施,并定期管、阀等因加 1. 易燃易延;检查; 6.严格执行防工、材质、焊爆物蒸汽7. 其它火物料静电措施; 7.加强门可燃接等质量不压达爆炸源。

跑卫,严禁机动车辆进入爆物好或安装不极限; 2.二、火花损、火灾、爆炸危险区;质(如当而泄漏; 4.易燃易爆 1. 金属撞击人员8.运送物料的机动车天然罐、槽、塔、物料泄(带钉皮伤辆必须配戴完好的阻火灾、气气器、阀门、泵、漏;3.易鞋、工具碰亡、IV火器,正确行驶,不能爆炸体等)管道、流量燃物质遇撞等); 2.停级发生任何故障和车祸;泄露,计、仪表连接明火; 4.电气火花;产、9.转动设备部位要保压力处泄漏; 5. 撞存在点火 3. 线路老化造成持清洁,防止因摩擦引容器击或人为损源、静点、或受到损严重起杂物等燃烧; 10.周爆炸坏造成容器、高温物体坏,引燃绝经济围居民点在一定范围管道泄漏,以等引发能缘层; 4. 短损失内不能燃放烟花爆竹。

及贮罐、槽等量。

路电弧;二、严格控制设备及其超装溢出; 6. 5. 静电; 6.安装质量由自然灾害雷击; 7. 进1.罐、槽、塔、器、(如雷击、台入车辆未戴泵、阀、压机、冷机、风、地震)造阻火器等管线质量; 2.压力容成设备破裂(一般要禁器、管道及其仪表要定泄漏。

日期:2010-12-19预先危险分析表(PHA潜在事故危险因素触发事件⑴发生条件触发事件⑵事故后果危险等级防范措施火灾、爆炸可燃爆物质(如天然气气体等)泄露,压力容器爆炸一、故障泄漏1. 贮罐、槽、塔、器、管线阀门、法兰等破损、泄漏;2. 罐、槽、塔、器、管、阀、表等连接处泄漏,泵破裂或转动设备密封处泄漏;3. 罐、槽、塔、管、阀等因加工、材质、焊接等质量不好或安装不当而泄漏;4.罐、槽、塔、器、阀门、泵、管道、流量计、仪表连接处泄漏;5.撞击或人为损坏造成容器、管道泄漏,以及贮罐、槽等超装溢出;6. 由自然灾害(如雷击、台风、地震)造成设备破裂泄漏。

二、运行泄漏 1.超温、超压造成破裂、泄漏;2.安全阀、防爆膜等安全附件失1.易燃易爆物蒸汽压达爆炸极限;2. 易燃易爆物料泄漏;3.易燃物质遇明火;4.存在点火源、静点、高温物体等引发能量。

一、明火 1.火星飞溅;2.违早动火;3.外来人员带入火种;4.物质过热引发;5.点火吸烟;6.他处火灾曼延;7. 其它火源。

二、火花1.金属撞击(带钉皮鞋、工具碰撞等);2. 电气火花;3.线路老化或受到损坏,引燃绝缘层;4.短路电弧;5.静电;6. 雷击;7.进入车辆未戴阻火器等(一般要禁止驶入);8. 手机、BP 机火花,焊、割、打磨产生火花等。

物料跑损、人员伤亡、停产、造成严重经济损失IV级一、控制与消除火源1.严禁吸烟、火种和穿带钉皮鞋、不带阻火器车辆进入易燃易爆区;2 .严格执行动火证制度,并加强防范措施;3 .易燃易爆场所一律使用防爆性电气设备;4 .严禁钢性工具敲击、抛掷,不使用发火工具;5.按标准装置避雷设施,并定期检查;6 .严格执行防静电措施;7•加强门卫,严禁机动车辆进入火灾、爆炸危险区;&运送物料的机动车辆必须配戴完好的阻火器,正确行驶,不能发生任何故障和车祸;9•转动设备部位要保持清洁,防止因摩擦引起杂物等燃烧;10.周围居民点在一定范围内不能燃放烟花爆竹。

表危险性等级划分

1评价过程

通过对该项目预先危险性分析,该企业在生产过程中可能存在火灾爆炸、中毒和窒息、机械伤害、灼烫伤、触电、物体打击、高处坠落、车辆伤害、电器设备火灾、噪声、雷击、洪涝、风灾、坍塌、自动控制系统瘫痪等危险有害因素,具体见下表,并提出相应的防范措施。

表1火灾、爆炸预先危险性分析表

表2 中毒和窒息预先危险性分析表

表9电器设备火灾预先危险性分析表

表10 噪声危害预先危险性分析表

表15 自动控制系统瘫痪预先危险性分析

21。

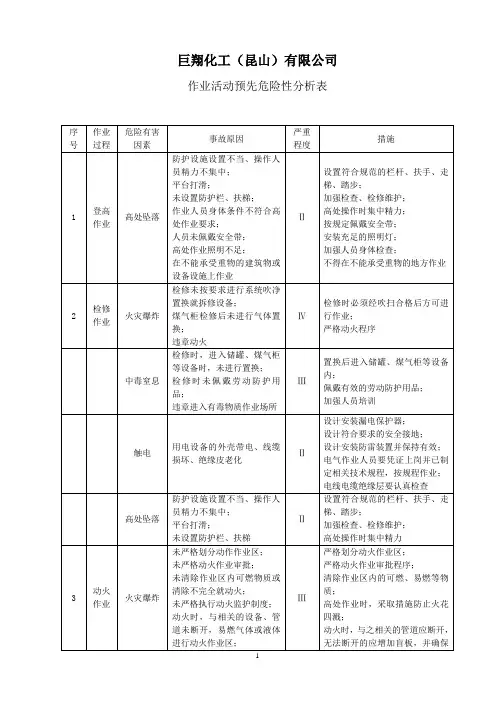

预先危险性评价分析表

(一)定义

预先危险性分析(PHA)也可称为危险性预先分析,是在每项工程、活动之前(如设计、施工、生产之前),或技术改造之后(即制定操作规程前和使用新工艺等情况之后),对系统存在的危险因素类型、来源、出现条件、导致事故的后果以及有关防范措施等作一概略分析的方法。

通过预先危险性分析,力求达到4项基本目标:

(1)大体识别与系统有关的一切主要危险、危害。

在初始识别中暂不考虑事故发生的概率;

(2)鉴别产生危害的原因;

(3)假设危害确实出现,估计和鉴别对人体及系统的影响;

(4)将已经识别的危险、危害分级,并提出消除或控制危险性的措施。

分级标准如下:

工级——安全的,不至于造成人员伤害和系统损坏;

Ⅱ级——临界的,不会造成人员伤害和主要系统的损坏,并且可能排除和控制;

Ⅲ级——危险的,会造成人员伤害和主要系统损坏,为了人员和系统安全,需立即采取措施;

Ⅳ级——破坏性的,会造成人员死亡或众多伤残,及系统报废。

(二)分析步骤(见图9—6)

(三)基本危害的确定

系统中可能遇到的一些基本危害有:(1)火灾;(2)爆炸;(3)有毒气体或蒸气、窒息性气体不可控溢出;(4)腐蚀性液体的不可控溢出;(5)有毒物质不加控制地放置;(6)噪声、粉尘、放射性物质、高温、低温等危害;(7)电击、淹溺、高处坠落、物体打击等危险。

(四)预先危险性分析表基本格式

预先危险性分析的结果一般采用表格的形式。

表格的格式和内容可根据实际情况确定。

格式二

(五)应用示例

例1某乙烯厂环氧乙烷/乙二醇(EO/EG)在役装置安全评价预先危险性分析按表9—8的形式,对EO/EG装置进行预先危险性分析,分析结果见表9—9。

通过预先危险性分析可以得知,本装置存在着火灾、爆炸、中毒、高温灼伤的危险、危害因素,但主要危险为火灾、爆炸,其危险等级为Ⅳ级(破坏性的)。

引发火灾爆炸的主要因素是环氧乙烷、乙二醇等物料故障泄漏。

例2某新建化工码头安全预评价预先危险性分析对某新建化工码头项目进行劳动安全卫生预评价,对码头装卸作业进行预先危险性分析并提出了防范措施,分析结果见表9—10。

通过预先危险性分析可以得知,本工程存在着火灾、爆炸、中毒、窒息、淹溺、触电、噪声等危险、危害因素,引发火灾、爆炸的主要因素是故障泄漏和存在点火源。

化工码头装卸作业过程中存在一定的危险性:火灾、爆炸,其危险等级为Ⅳ级(破坏性的);其次是中毒、窒息、淹溺、触电,其危险等级为Ⅲ级(危险的);还有噪声等,危害等级为Ⅱ级(临界的)。