冲压工艺学5-拉深

- 格式:ppt

- 大小:5.08 MB

- 文档页数:64

一.填空1,拉深是利用拉伸膜将平板毛坯制成开口空心件进一步变形的冲压工艺。

2,拉深凸模和凹模与冲裁模不同之处在于,拉深凸凹模都有一定的圆角而不是锋利的刃口,其间隙一般稍大于板料的厚度。

3,拉深系数M是拉深后的工件直径和拉深前的毛坯直径的比值,m越小,则变性程度越大。

4,拉深过程中,变形区是坯料的凸缘部分,坯料变形区在切向压应力径向拉应力的作用下,产生切向压缩合径向伸长的变形。

5,对于直壁类轴对称的拉深件其主要变形特点有小(1)变形区为凸缘部分,(2)坯料变形区在切向压应力和径向拉应力的作用下,产生切向压缩与径向伸长,即一向受压,一向受拉的变形.(3)极限变形程度上主要受传力区承载能力的限制。

6,拉深时,凸缘产生变形区的起皱和筒壁传力区的拉裂是拉深工艺能否顺利进行的主要障碍。

7,拉深中,产生起皱的现实是因为该区域内受较大的压应力的作用,导致材料失稳而引起。

8,拉深件的坯料确定依据是面积相等的原则。

9,拉深件的壁厚不均匀下部壁厚略有减薄上部都有所增厚。

10,在拉深过程中,坯料各区的应力与应变是不均匀的,即使在凸缘变形区也是这样,愈靠近外缘,变形程度愈大板料增厚也愈大。

11,板料的相对厚度t/D越小,则抵抗失稳能力越弱越容易起皱12,因材料性能和模具几何形状等因素的影响,会造成拉深件口部不齐,尤其是经过多次拉深的拉深件,起口部质量更差。

因此在多数情况下要用加大工序件高度或凸缘直径的方法,拉深后在经过切边工序以保证零件质量。

13,拉深工艺顺利进行的必要条件是筒壁传力区最大拉应力小于危险断面的抗拉强度。

14,正方形,盒形件的坯料形状是矩形、盒件的坯料形状为长圆形或椭圆形。

15,用理论计算方法确定坯料尺寸不是绝对准确,因此对于形状复杂的拉深件,通常是先做好拉深模以理论分析方法,初步确定的坯料进行试模,经过反复试模,直到符合要求的冲件时在将符合要求的坯料形状和尺寸作为落料模的依据。

16,影响极限拉深系数的因素有:材料的力学性能、板料的相对厚度、拉深条件等。

第5章拉深工艺及拉深模拉深是利用拉深模在压力机的压力作用下,将平板坯料或空心工序件制成空心零件的加工方法。

拉深可加工旋转体零件、盒形零件及其他形状复杂的薄壁零件。

广泛应用于汽车、拖拉机、仪表、电子、航空和航天等各种工业部门和日常生活的生产中。

拉深模的结构一般比较简单,与冲裁模相比,它的凸模与凹模的工作部分均有较大的圆角,表面质量要求高,凸模与凹模的间隙一般略大于坯料厚度。

5.1 拉深变形分析5.2 拉深件的主要质量问题1.起皱在拉深时,凸缘部分材料在直径方向伸长,在圆周方向压缩,当压力达到一定值时,凸缘部分材料便失去稳定而产生弯曲拱起。

这种在的整个凸缘周围产生的波浪形的连续弯曲称为起皱。

2.拉裂3.凸耳5.3 圆筒形件的拉深1.圆筒形工件坯料尺寸的确定方法拉深件坯料尺寸一般是以拉深件尺寸为基础,按体积不变原则和相似原则进行计算。

虽然在拉深过程中坯料的厚度发生一些变化,但在工艺设计时可以不计坯料的厚度变化,按拉深前后坯料面积相等的原则进行计算。

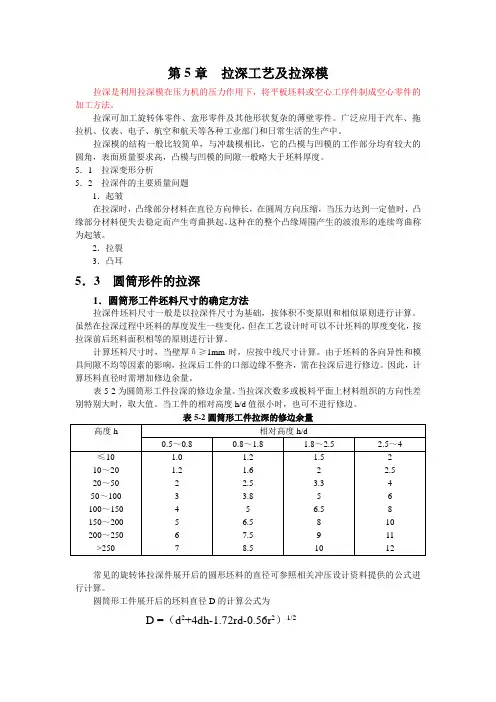

计算坯料尺寸时,当壁厚δ≥1mm时,应按中线尺寸计算。

由于坯料的各向异性和模具间隙不均等因素的影响,拉深后工件的口部边缘不整齐,需在拉深后进行修边。

因此,计算坯料直径时需增加修边余量。

表5-2为圆筒形工件拉深的修边余量。

当拉深次数多或板料平面上材料组织的方向性差别特别大时,取大值。

当工件的相对高度h/d值很小时,也可不进行修边。

表5-2圆筒形工件拉深的修边余量常见的旋转体拉深件展开后的圆形坯料的直径可参照相关冲压设计资料提供的公式进行计算。

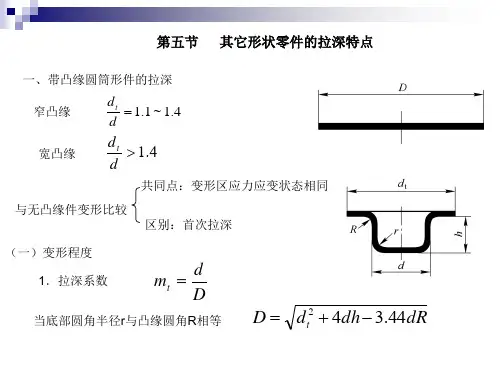

圆筒形工件展开后的坯料直径D的计算公式为D =(d2+4dh-1.72rd-0.56r2)1/2式中:d——圆筒形工件的直径;h——圆筒形工件的高度;r——圆筒形工件底部圆角半径。

2.拉深系数由于拉深工件的高度与其直径的比值不同,有些拉深件可以用一次拉深工序制成,而有些高度大的拉深件,则需要多次拉深才能制成。

在进行冲压工艺过程设计和确定必要的拉深次数时,通常都利用拉深系数作为计算的依据。

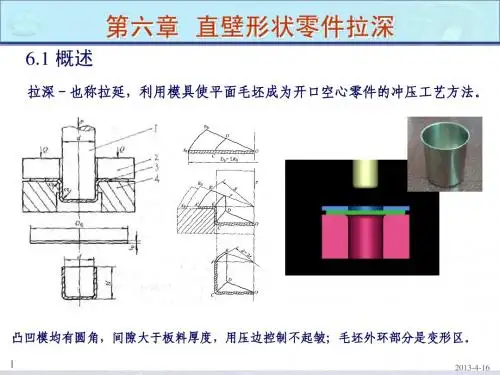

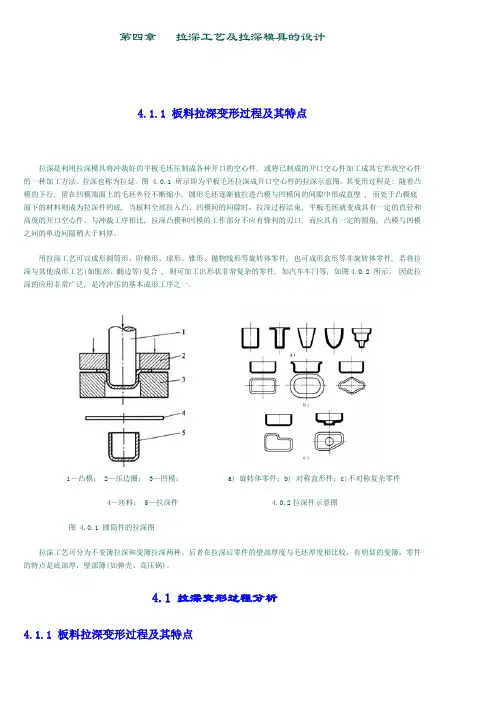

第四章拉深工艺及拉深模具的设计4.1.1 板料拉深变形过程及其特点拉深是利用拉深模具将冲裁好的平板毛坯压制成各种开口的空心件, 或将已制成的开口空心件加工成其它形状空心件的一种加工方法。

拉深也称为拉延。

图 4.0.1 所示即为平板毛坯拉深成开口空心件的拉深示意图。

其变形过程是: 随着凸模的下行, 留在凹模端面上的毛坯外径不断缩小, 圆形毛坯逐渐被拉进凸模与凹模间的间隙中形成直壁 , 而处于凸模底面下的材料则成为拉深件的底, 当板料全部拉入凸、凹模间的间隙时,拉深过程结束, 平板毛坯就变成具有一定的直径和高度的开口空心件。

与冲裁工序相比, 拉深凸模和凹模的工作部分不应有锋利的刃口, 而应具有一定的圆角, 凸模与凹模之间的单边间隙稍大于料厚。

用拉深工艺可以成形圆筒形、阶梯形、球形、锥形、抛物线形等旋转体零件, 也可成形盒形等非旋转体零件, 若将拉深与其他成形工艺(如胀形、翻边等)复合 , 则可加工出形状非常复杂的零件, 如汽车车门等, 如图4.0.2 所示。

因此拉深的应用非常广泛, 是冷冲压的基本成形工序之一。

1—凸模; 2—压边圈; 3—凹模;a) 旋转体零件;b) 对称盒形件;c)不对称复杂零件4—坯料; 5—拉深件 4.0.2拉深件示意图图 4.0.1 圆筒件的拉深图拉深工艺可分为不变簿拉深和变簿拉深两种。

后者在拉深后零件的壁部厚度与毛坯厚度相比较,有明显的变簿,零件的特点是底部厚,壁部簿(如弹壳、高压锅)。

4.1 拉深变形过程分析4.1.1 板料拉深变形过程及其特点若不采用拉深工艺而是采用折弯方法来成形一圆筒形件, 可将图 4.1.1 毛坯的三角形阴影部分材料去掉, 然后沿直径为d 的圆周折弯, 并在缝隙处加以焊接,就可以得到直径为 h, 高度为 h=(D-d)/2, 周边带有焊缝的开口圆筒形件。

但圆形平板毛坯在拉深成形过程中并没有去除图示中三角形多余的材料,因此只能认为三角形多余的材料是在模具的作用下产生了流动。

16大“拉深加工”类型,原来拉深工艺分的这么细~拉深(成形)加工是利用模具将平板毛坯成形为开口空心零件的冲压加工方法。

拉深作为主要的冲压工序之一,应用广泛。

用拉深工艺可以制成圆筒形、矩形、阶梯形、球形、锥形、抛物线形及其他不规则形状的薄壁零件,如果与其他冲压成形工艺配合,还可制造形状更为复杂的零件。

使用冲压设备进行产品的拉深(成形)加工,包括:拉深加工、再拉深加工、逆向拉深、曲面成形及变薄拉深加工等。

拉深加工(Drawing),使用压板装置,利用凸模的冲压力,将平板材的一部分或者全部拉入凹模型腔内,使之成形为带底的容器。

容器的侧壁与拉深方向平行的加工,是单纯的拉深加工,而对圆锥(或角锥)形容器、半球形容器及抛物线面容器等的拉深加工,其中还包含扩形加工。

再拉深加工,即对一次拉深加工无法完成的深拉深产品,需要将拉深加工的成形产品进行再次拉深,以增加成形容器的深度。

逆向拉深加工,将前工序的拉深工件进行反向拉深,工件内侧变成外侧,并使其外径变小的加工。

变薄拉深加工,用凸模将已成形容器挤入比容器外径稍小的凹模型腔内,使带底的容器外径变小,同时壁厚变薄,既消除壁厚偏差,又使容器表面光滑。

使用冲压设备的拉深加工,包括以下16大类型:(1)圆筒拉深加工(Round drawing)如图1a所示,带凸缘(法兰)圆筒产品的拉深。

法兰与底部均为平面形状,圆筒侧壁为轴对称,在同一圆周上变形均匀分布,法兰上毛坯产生拉深变形。

圆筒拉深加工极限参考值如图1b所示。

图1(2)椭圆拉深加工(Ellipse drawing)如图2所示,法兰上毛坯的变形为拉深变形,但变形量与变形比沿轮廓形状相应变化。

曲率越大的部分,毛坯的塑性变形量就越大;反之,曲率越小的部分,毛坯的塑性变形越小。

(3)矩形拉深加工(Rectangular drawing)如图3所示,一次拉深成形的低矩形件。

拉深时,凸缘变形区圆角处的拉深阻力大于直边处的拉深阻力,圆角处的变形程度大于直边处的变形程度。