冲压模具间隙

- 格式:doc

- 大小:20.50 KB

- 文档页数:2

8mm板厚冲孔模具间隙关于8mm板厚冲孔模具间隙的事情,大家可能听得有点懵,别急,咱们慢慢聊。

这冲孔模具,可不是普通的玩意儿,简单来说,它就像一个高大上的剪刀,专门用来剪切金属板。

板子越厚,模具的间隙就得越精准,这就像咱们做菜,盐放多了少了味道都不对。

不过,偏偏这“8mm”的板厚可不是小事儿,得好好研究一下。

得说说这间隙的问题。

想想看,模具的间隙就像是一个门,太紧了,进不去;太松了,又不牢靠,搞得一团糟。

所以,这间隙得拿捏得当。

我们通常说,间隙一般在0.1mm到0.5mm之间。

听起来好像很小,但实际上,精准度是关键,就像是打游戏,差一点就可能丢命,哈哈。

咱们聊聊材料。

8mm的板子,通常是钢板或者铝板,这可真是硬骨头。

想要顺利冲孔,模具的材料得好,耐磨又坚固。

就好比你去健身房,选器械的时候,得挑个结实的,不然使用起来就是“纸糊”的感觉。

模具的耐久性可是影响效率的,一块好模具可以用上几年,省事省心。

说到这里,可能有人会问,这模具是不是越贵越好?其实不然,选适合的才是王道,便宜的有便宜的好,贵的也有贵的麻烦。

说到冲孔过程,想象一下,那是一场精密的舞蹈。

模具在机器里不停地往下压,发出“咔嚓咔嚓”的声音,仿佛在和金属板在对话。

每一次冲压,都需要极大的力量,稍有不慎,间隙没把控好,孔的形状就可能变得不对劲。

大家可以想象一下,打篮球时投篮,投得不准,球飞到哪里都是可能的。

这样一来,生产的效率和质量自然就受影响。

还有个重要的,就是维护。

这模具可不能闲着,得定期保养。

就像养车子,长时间不洗车,车就会变得脏兮兮的,模具也需要清洁。

每次使用后,记得把金属屑清理干净,保持干燥,避免锈蚀。

别小看这些小细节,长期累积下来,可是事关重大。

要是模具坏了,那损失可不是一笔小数目,简直得心疼得直哭。

这模具的设计也是个艺术活。

设计得合理,就能让模具在生产中发挥出最大的效能。

就好比你搭积木,搭得越稳,玩得越开心。

设计时,还得考虑到使用的方便性,操控起来不能像个笨蛋,得流畅。

冲压件凸凹模具间隙设计概述冲压工艺在制造行业中被广泛应用,用于生产各种金属零件。

凸凹模具间隙设计是冲压工艺中的关键环节,直接影响零件的质量和工艺效率。

本文将介绍冲压件凸凹模具间隙设计的重要性和注意事项,并提供一些实用的设计指导。

原理冲压件凸凹模具的间隙设计是为了解决金属材料的弹性变形和回弹问题。

在冲压过程中,金属材料在受到外力的作用下会发生变形,而松开外力后,金属材料会回复到原来的形状。

这种弹性变形和回弹现象会影响凸凹模具的配合精度和冲压件的尺寸精度。

因此,凸凹模具间隙设计需要合理地考虑金属材料的弹性变形和回弹特性。

设计要点1. 材料选择选择适合冲压工艺的材料非常关键。

通常,低碳钢、不锈钢和铝合金是常用的冲压材料。

这些材料具有良好的韧性和可塑性,能够满足冲压工艺的需求。

2. 弹性变形考虑在设计凸凹模具间隙时,需要考虑金属材料的弹性变形。

一般来说,凸模的尺寸应该比零件的尺寸稍大,而凹模的尺寸应该比零件的尺寸稍小。

这样可以在冲压过程中将材料弹性变形的程度控制在合理范围内,保证零件尺寸的精度。

3. 回弹问题解决金属材料在冲压工艺中存在回弹现象,即材料在脱离外力作用后会发生一定的形状变化。

为了解决回弹问题,可以采用以下几种方式: -使用强力冲压机,增大冲压力度,减小回弹变形; - 增加冲压次数,多次冲击可以逐渐减小回弹变形; - 使用带有回弹补偿凸模的冲压工艺,通过凸模设计的特殊结构来补偿回弹变形。

4. 温度影响温度是影响金属材料强度和塑性的重要因素。

在凸凹模具间隙设计中,需要考虑冲压过程中的温度变化对材料性能的影响。

如果材料的温度较高,其塑性增加,可以适当减小间隙;如果材料的温度较低,其强度增加,应适当增大间隙。

设计指导1. 预留设计凸凹模具间隙设计时,应该预留一定的余量。

根据具体的冲压工艺要求和材料特性,合理地选择凸模和凹模的尺寸和间隙。

通常,凸模的尺寸可比零件尺寸增加2%-5%,凹模的尺寸可比零件尺寸减小3%-6%。

冲压机的工艺参数冲压机是一种常见的金属加工设备,用于将金属板材加工成所需形状的零件。

工艺参数是指在冲压过程中需要考虑和控制的各项参数,包括冲压力、冲床速度、冲床行程、模具间隙等。

下面将详细介绍冲压机的工艺参数及其对冲压加工的影响。

冲压力是冲压机工艺参数中最重要的一个参数。

冲压力的大小直接影响到冲压件的成形质量和生产效率。

过小的冲压力可能导致冲压件表面不平整、变形或开裂;而过大的冲压力则容易造成模具磨损加剧、设备负荷过大等问题。

因此,合理控制冲压力是保证冲压加工质量和效率的关键。

冲床速度是指冲床在冲压过程中的下降速度。

冲床速度的选择应根据冲压件的材料、厚度和形状等因素进行合理调整。

过快的冲床速度容易造成冲压件表面出现划痕、撕裂等问题;过慢的冲床速度则影响工作效率。

因此,在实际冲压加工中,需要根据具体情况选择适当的冲床速度。

冲床行程是指冲床在冲压过程中的上下行程。

冲床行程的设置要根据冲压件的形状和尺寸来确定。

行程过小容易导致冲压件成形不完整或无法脱模;行程过大则会增加冲压机的运行时间,降低生产效率。

因此,合理设置冲床行程是确保冲压加工顺利进行的重要因素之一。

模具间隙是指冲压模具之间的间隙大小。

模具间隙的大小直接影响到冲压件的尺寸精度和表面质量。

间隙过小容易导致冲压件变形、划伤等问题;间隙过大则会影响冲压件的尺寸精度。

因此,在冲压加工中,需要根据冲压件的形状和材料选择合适的模具间隙。

除了上述几个主要的工艺参数外,还有一些其他的工艺参数也需要考虑。

例如,冲压件的材料和厚度、冲压机的机床刚度和稳定性、模具的材料和硬度等都会对冲压加工产生一定的影响。

因此,在实际冲压加工中,需要综合考虑各项工艺参数,并进行合理调整,以获得满足要求的冲压件。

冲压机的工艺参数是决定冲压加工质量和效率的关键因素。

合理控制冲压力、冲床速度、冲床行程和模具间隙等工艺参数,可以确保冲压件的尺寸精度和表面质量,提高冲压加工的效率和稳定性。

冲压件凸凹模具间隙设计随着工业制造技术的发展,冲压件在制造过程中起着越来越重要的作用。

而冲压件的生产主要依赖于凸凹模具的质量和精度。

其中,凸凹模具间隙的设计对冲压件质量的影响非常关键。

下面将介绍冲压件凸凹模具间隙设计的相关知识。

一、什么是冲压件凸凹模具间隙凸凹模具是冲压件生产过程中必需的关键部件。

凸模和凹模之间的距离称为凸凹模具间隙。

凸凹模具间隙的大小决定了冲压件的形状、尺寸和表面质量。

准确掌握凸凹模具间隙设计对于提高冲压件精度、提高生产效率具有十分重要的意义。

二、为什么要设计凸凹模具间隙在冲压件生产中,加工压力必须通过凸凹模具间隙传递给冲压件上,通过变形使得原材料变成我们要求的形状。

凸凹模具间隙设计的目的在于保证凸模和凹模之间没有摩擦,同时又要保证模具间隙不至于过大而影响冲压件的精度和表面质量。

三、凸凹模具间隙如何设计凸凹模具间隙的设计主要包括如下三个方面:(1)根据加工工艺选取最佳的模具间隙:在确定凸凹模具间隙的大小时,需要考虑到原材料的厚度、加工过程中的变形系数以及原材料和凸凹模具之间的摩擦力等因素。

凸凹模具间隙应当能够让原材料在加工过程中适当地变形,从而避免原材料出现鼓包、皱纹等现象,同时还要保证凸模和凹模之间的距离不至于过大,影响冲压件的精度和表面质量。

(2)根据冲压件表面质量要求确定最佳的模具间隙:不同的冲压件需要具备不同的表面质量要求。

一些外观部件,如汽车车身、手机外壳等需要具有较高的表面质量。

在此种情况下,凸凹模具间隙的大小应该控制在较小的范围内,以避免影响表面光洁度。

而对于一些非外观部件,其表面质量要求较低,基本不影响其使用功能,因此,凸凹模具间隙的大小可以相对较大一些。

(3)根据不同的原材料确定最佳的模具间隙:冲压件的生产用料较多,不同的原材料需要根据不同的特性来确定凸凹模具间隙的大小。

如在生产不锈钢冲压件时,凸凹模具间隙应控制在较小的范围内,而在铝合金冲压件生产中,凸凹模具间隙可能因原材料的本身密度小而需要设置大一些。

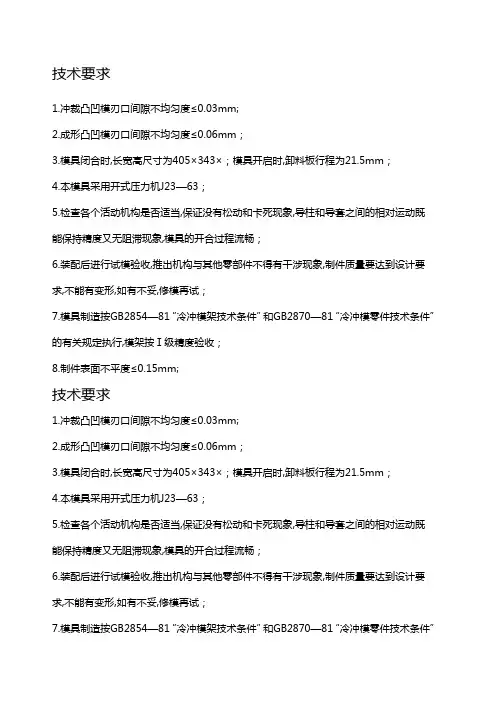

技术要求1.冲裁凸凹模刃口间隙不均匀度≤0.03mm;2.成形凸凹模刃口间隙不均匀度≤0.06mm;3.模具闭合时,长宽高尺寸为405×343×;模具开启时,卸料板行程为21.5mm;4.本模具采用开式压力机J23—63;5.检查各个活动机构是否适当,保证没有松动和卡死现象,导柱和导套之间的相对运动既能保持精度又无阻滞现象,模具的开合过程流畅;6.装配后进行试模验收,推出机构与其他零部件不得有干涉现象,制件质量要达到设计要求,不能有变形,如有不妥,修模再试;7.模具制造按GB2854—81“冷冲模架技术条件”和GB2870—81“冷冲模零件技术条件”的有关规定执行,模架按Ⅰ级精度验收;8.制件表面不平度≤0.15mm;技术要求1.冲裁凸凹模刃口间隙不均匀度≤0.03mm;2.成形凸凹模刃口间隙不均匀度≤0.06mm;3.模具闭合时,长宽高尺寸为405×343×;模具开启时,卸料板行程为21.5mm;4.本模具采用开式压力机J23—63;5.检查各个活动机构是否适当,保证没有松动和卡死现象,导柱和导套之间的相对运动既能保持精度又无阻滞现象,模具的开合过程流畅;6.装配后进行试模验收,推出机构与其他零部件不得有干涉现象,制件质量要达到设计要求,不能有变形,如有不妥,修模再试;7.模具制造按GB2854—81“冷冲模架技术条件”和GB2870—81“冷冲模零件技术条件”的有关规定执行,模架按Ⅰ级精度验收;8.制件表面不平度≤0.15mm;技术要求1.本模具为倒装落料拉深冲孔复合模,由于要求在凸缘上冲孔,故要在拉深完全完成的前提下进行冲孔.2.该模具闭合高度为233mm.3.本模具使用J21-25开式压力机.4.模具制造按照GB2854-81"冷冲模架技术条件"和GB2870-81"冷冲模零件技术要求"的有关规定执行.5.冲裁与拉深间隙都要均匀.冲裁双边间隙Zmin=0.1mm Zmax=0.14mm,拉深双边间隙Z=1.1mm6.导柱导套的轴线与模座上下面垂直公差为4级.。

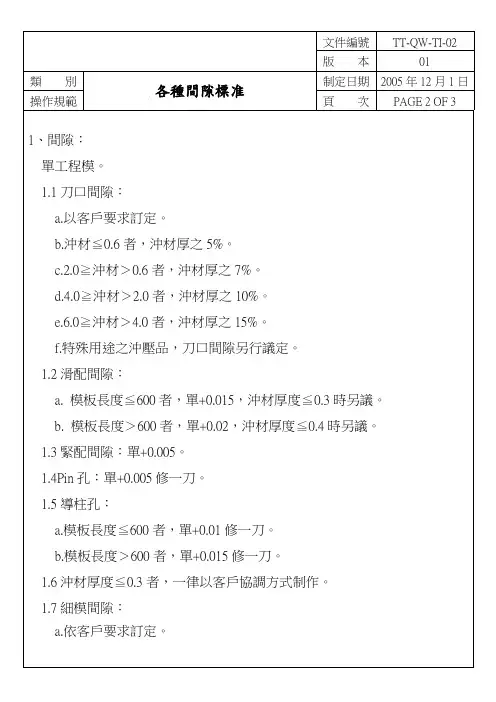

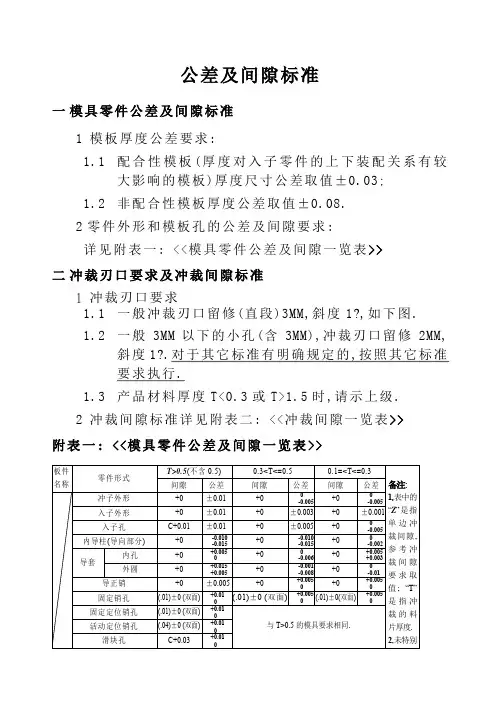

公差及间隙标准

一模具零件公差及间隙标准

1 模板厚度公差要求:

1.1 配合性模板(厚度对入子零件的上下装配关系有较

大影响的模板)厚度尺寸公差取值±0.03;

1.2 非配合性模板厚度公差取值±0.08.

2零件外形和模板孔的公差及间隙要求:

详见附表一: <<模具零件公差及间隙一览表>>

二冲裁刃口要求及冲裁间隙标准

1 冲裁刃口要求

1.1 一般冲裁刃口留修(直段)3MM,斜度1?,如下图.

1.2 一般3MM以下的小孔(含3MM),冲裁刃口留修2MM,

斜度1?.对于其它标准有明确规定的,按照其它标准

要求执行.

1.3 产品材料厚度T<0.3或T>1.5时,请示上级.

2 冲裁间隙标准详见附表二: <<冲裁间隙一览表>>

附表一: <<模具零件公差及间隙一览表>>

附表二: <<冲裁间隙一览表>>

注: 1.上表所列间隙值均是指单边冲裁间隙Z.

2.冲裁间隙Z的取值与冲裁的料片材质、厚度及生产条件

(模具形式等)有关.

3.未作注明者均不区分模具形式是工程模/连续模.

4.对于3MM以下小孔,当冲裁的料片材质为GI或不锈钢

/CRS/铝时,单边冲裁间隙Z=10%T.

5.冲裁的料片材质上表未列出时(如铜),冲裁间隙请示上级.。

1.0不锈钢冲压模具间隙计算公式不锈钢冲压模具间隙计算公式1.0 不锈钢冲压模具间隙计算公式的重要性在进行不锈钢冲压模具设计和加工过程中,间隙计算是一个至关重要的步骤。

正确的间隙计算可以直接影响到模具的使用寿命、加工精度和产品质量。

深入了解不锈钢冲压模具间隙计算公式对于提高模具设计的准确性和效率具有重要意义。

2.0 不锈钢冲压模具间隙计算公式的基本概念和原理不锈钢冲压模具间隙计算公式是根据冲压材料的性质和模具结构来确定的。

在进行间隙计算时,需要考虑到材料的弹性变形、模具的结构尺寸以及冲压过程中的摩擦力等因素。

基本的间隙计算公式为:间隙 = 冲压材料的厚度 - 模具开口的宽度其中,冲压材料的厚度是指待加工材料的实际厚度,模具的开口宽度则取决于模具的设计和加工精度要求。

3.0 不锈钢冲压模具间隙计算公式的详细计算方法在实际的模具设计和加工中,间隙的计算需要结合实际情况进行详细的分析。

需要对冲压材料的性质进行充分了解,包括其弹性模量、屈服强度和拉伸性能等。

然后根据模具的结构和加工要求确定模具的开口宽度。

根据上述公式进行计算,得到最终的间隙数值。

4.0 不锈钢冲压模具间隙计算公式的优化和实际应用在进行不锈钢冲压模具间隙计算时,还需要考虑到模具的磨损、使用环境的影响以及加工精度的要求。

间隙的计算并不是一成不变的,需要根据实际情况进行不断的优化和调整。

间隙计算公式的准确性和可靠性也需要得到实际应用的验证和检验。

5.0 对不锈钢冲压模具间隙计算公式的个人理解和观点对于不锈钢冲压模具间隙计算公式,我个人认为在进行间隙计算时,需要充分考虑到材料的特性和模具的设计要求,以确保计算结果的准确性。

间隙计算并不是一劳永逸的,需要结合实际使用情况不断进行优化和调整。

只有在实际应用中反复验证和调整计算结果,才能确保不锈钢冲压模具的精度和稳定性。

总结回顾通过本文的探讨,我们对不锈钢冲压模具间隙计算公式有了更深入的了解。

间隙计算的准确性对于模具设计和加工具有重要意义,需要充分考虑材料特性和模具设计要求,不断优化和调整计算结果。

autoform模具间隙

模具间隙是指在冲压过程中,冲模上下两板之间的距离。

在AutoForm中,模具间隙通常指的是凹模和凸模之间的间隙。

这个间隙的大小对冲压件的成形质量、模具寿命和冲压件精度等方面都有重要影响。

在AutoForm中,可以通过设置凹模和凸模的间隙来模拟模具的实际间隙。

这个间隙的大小可以根据实际情况进行调整,以获得最佳的成形效果和模具寿命。

一般情况下,模具间隙的大小应该根据冲压材料的厚度、材料的机械性能和所需的冲压工艺参数等因素来确定。

如果模具间隙过大,可能会导致冲压件的尺寸偏差、表面质量差等问题;如果模具间隙过小,可能会导致模具磨损加剧、甚至损坏模具等问题。

因此,在AutoForm中模拟模具间隙时,应该根据实际情况进行调整,以获得最佳的成形效果和模具寿命。

同时,也需要根据实际的冲压工艺参数和材料特性等因素来确定模具间隙的大小。

冲裁间隙值的确定,一般使用的是经验公式与图表。

做冲压模具钳工、冲压模具设计工作时间久了的人,因为经验丰富,自然会比较了解、知道各种不同的产品,包括它的材料、尺寸和外观精度要求,以及模具该怎么设计才能顺利生产出合格的产品,怎样减少模具维修、修模次数等,拿到产品图,心里自然的就会想到这个模具结构大概是个什么样子,各种数值心里都有数。

冲头与刀口的间隙对冲压件质量、冲压模具寿命都有很大的影响。

因此,设计冲压模具时一定要选择一个合理的间隙,以保证冲压件的断面质量、尺寸精度满足产品的要求、所需冲裁力小、冲压模具寿命高。

但分别从质量、冲压力、冲压模具寿命等方面的要求确定的合理间隙并不是同一个数值,只是彼此接近。

考虑到冲压模具制造中的偏差及使用中的磨损、生产中通常只选择一个适当的范围作为合理间隙,只要间隙在这个范围内,就可冲出良好的制件。

冲压模具在生产过程中,会不断磨损儿使间隙增大,设计与制造新冲压模具时要采用最小合理间隙值。

冲压模具冲裁间隙,根据工厂老师傅多年来对模具的研究和改进的经验,尺寸精度、断面垂直度要求高的制件应选用较小间隙值,断面垂直度与尺寸精度要求不高的冲压件,应以降低冲裁力、提高冲压模具寿命为主,可采用较大间隙值。

其值可按下列经验公式来计算:软材料:材料厚度t< 1 mm, 冲裁间隙c=(3% ~ 4%)tt = 1 ~ 3mm, c = (5% ~8%)tt = 3 ~ 5mm ,c =(8% ~10%)t硬材料:t <1mm,c = ( 4% ~5% )tt = 1 ~ 3mm, c = ( 6% ~8% )tt = 3 ~ 8mm, c = ( 8% ~ 13%)t以下是书本上的理论知识,主要依据是保证上下裂纹会合,以便获得良好的断面。

根据三角形ABC的关系可求得间隙值c为:c =( t –h0 ) tanβ = t (1-h0/t) tanβ式中,h0——凸模切入深度;β——最大剪应力方向与垂线方向的夹角。

冲压模具间隙(一)冲压模具间隙,要根据板材的厚度,材料的型号等来确定。

大部分铁板材料T=0.5mm-3mm都采用%16来计算,意思就是板材的厚度*%16,这个很通用。

软料:铜,铁,铝,1。

0以下用单+4%,1。

0以上到3。

0用单+5%T,3。

0以上用单+7%T,硬料:不锈钢,含碳量高的钢1。

0以下用单+5%1。

0以上到3。

0用单+6%T,记得乘以料厚哦,希望对你有帮助冲裁间隙一般采用切纸试冲和厚薄规测量的方法,或者看产品的光亮带跟毛边折弯一般塞垫片或厚薄规,冲压模具间隙分析冲压模具间隙分析冲压模具的间隙,对冲压件断面质量有极其重要的影响。

此外,冲压模具的间隙还影响着冲压模具的寿命、卸料力、推件力、冲压力和冲裁件的尺寸精度。

因此,冲裁模具的间隙是冲裁工艺与冲压模具设计中的一个非常重要的工艺参数.间隙对冲压件尺寸精度的影响冲压件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高,这个差值包括两方面的偏差,一是冲压件相对于凸模或凹模尺寸的偏差,二是冲裁模具本身的制造偏差。

冲压件相对于凸、凹模尺寸的偏差,主要是制件从凹模推出(落料件)或从凸模上卸下(冲孔件)时,因材料所受的挤压变形、纤维伸长、穹弯等产生弹性恢复而造成的。

偏差值可能是正的,也可能是负的。

影响这个偏差值的因素有:凸、凹模间隙,材料性质,工件形状与尺寸。

其中主要因素是凸、凹模间隙值。

当凸凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径.尺寸与冲压模具尺寸完全一样。

当间隙较小时,由于材料受凸、凹模挤压力大,故冲压完后,材料的弹性恢复使落料件尺寸增大,冲孔孔径变小。

尺寸变化量的大小与材料性质、厚度、轧制方向等因素有关。

材料性质直接决定了材料在冲压过程中的弹性变形量。

软钢的弹性变形量较小,冲压后的弹性恢复也就小;硬钢的弹性恢复量较大。

上述因素的影响是在一定的冲压模具制造精度这个前提下讨论的。

冲裁模间隙计算冲裁模间隙是指在冲压过程中,工件与模具之间的间隙。

这个间隙的大小直接影响着冲裁件的尺寸精度、表面质量和模具的使用寿命。

计算正确的冲裁模间隙是冲压工艺中非常重要的一项任务。

下面将介绍几种常见的计算方法。

一、经验公式法经验公式法是一种比较简单的计算冲裁模间隙的方法,它根据冲孔工艺的不同,模具和工件的材料特性等因素,通过实际经验得出的一组公式。

一般来说,经验公式法适合用于一些常规的冲孔工艺。

例如,对于冲孔直径小于3mm的冲裁工艺,可以使用以下公式计算冲裁模间隙:对于冲孔直径大于3mm的冲裁工艺,可以使用以下公式计算冲玟模间隙:这些公式是经验性的,并不适用于所有的冲裁工艺。

如果冲裁工艺较为复杂或对尺寸精度要求较高,可以通过下面的方法计算冲裁模间隙。

二、试验法试验法是一种较为常用的计算冲裁模间隙的方法。

通过制作一系列带有不同间隙的冲裁模,然后通过试验得出最佳间隙。

具体步骤如下:1.根据冲裁工艺和要加工的工件材质,确定冲裁孔的直径和孔距,并制作一组冲裁模。

2.在工件材料上制作一系列带有不同间隙的冲裁缝。

可以选择不同的冲床和冲裁模具,根据实际需要进行调节。

3.测试不同间隙冲裁缝的冲裁效果,观察工件质量和模具的磨损情况。

4.选择最佳间隙。

根据试验结果,选择冲裁效果最好、工件质量最高、模具磨损最小的冲裁模间隙作为最佳冲裁模间隙。

试验法具有较高的准确性,可以根据实际情况进行调整和优化,适用于较复杂的冲裁工艺。

总结:冲裁模间隙的计算是冲压工艺中一项重要的任务。

采用经验公式法和试验法可以较为准确地计算冲裁模间隙。

在实际应用中,根据工件材料、冲裁孔直径、冲孔形状等因素,选择合适的计算方法。

同时,根据实际制造情况,对冲裁模间隙进行调整和优化,以获得最佳冲裁效果和模具使用寿命。

冲压模具间隙(一)

冲压模具间隙,要根据板材的厚度,材料的型号等来确定。

大部分铁板材料T=0.5mm-3mm都采用%16来计算,意思就是板材的厚度*%16,这个很通

用。

软料:铜,铁,铝,1。

0以下用单+4%,1。

0以上到3。

0用单+5%T,3。

0以上用单+7%T,

硬料:不锈钢,含碳量高的钢1。

0以下用单+5%

1。

0以上到3。

0用单+6%T,记得乘以料厚哦,希望对你有帮助

冲裁间隙一般采用切纸试冲和厚薄规测量的方法,或者看产品的光亮带跟毛边

折弯一般塞垫片或厚薄规,

冲压模具间隙分析

冲压模具间隙分析

冲压模具的间隙,对冲压件断面质量有极其重要的影响。

此外,冲压模具的间隙还影响着冲压模具的寿命、卸料力、推件力、冲压力和冲裁件的尺寸精度。

因此,冲裁模具的间隙是冲裁工艺与冲压模具设计中的一个非常重要的工艺参数.

间隙对冲压件尺寸精度的影响

冲压件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高,这个差值包括两方面的偏差,一是冲压件相对于凸模或凹模尺寸的偏差,二是冲裁模具本身的制造偏差。

冲压件相对于凸、凹模尺寸的偏差,主要是制件从凹模推出(落料件)或从凸模上卸下(冲孔件)时,因材料所受的挤压变形、纤维伸长、穹弯等产生弹性恢复而造成的。

偏差值可能是正的,也可能是负的。

影响这个偏差值的因素有:凸、凹模间隙,材料性质,工件形状与尺寸。

其中主要因素是凸、凹模间隙值。

当凸凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径.

尺寸与冲压模具尺寸完全一样。

当间隙较小时,由于材料受凸、凹模挤压力大,故冲压完后,材料的弹性恢复使落料件尺寸增大,冲孔孔径变小。

尺寸变化量的大小与材料性质、厚度、轧制方向等因素有关。

材料性质直接决定了材料在冲压过程中的弹性变形量。

软钢的弹性变形量较小,冲压后的弹性恢复也就小;硬钢的弹性恢复量较大。

上述因素的影响是在一定的冲压模具制造精度这个前提下讨论的。

若冲压模具刃口制造精度低,则冲压件的制造精度也就无法保证。

所以,凸、凹模刃口的制造公差一定要按工件的尺寸要求来决定。

此外,冲裁模具的结构形式及定位方式对孔的定位尺寸精度也有较大的影响,这将在冲裁模具结构中阐述。

冲模制造精度与冲裁件精度之间的关系见。

间隙对冲压模具寿命的影响

冲压模具寿命受各种因素的综合影响,间隙是影响冲压模具寿命诸因素中最主要的因素之一。

冲压过程中,凸模与被冲的孔之间,凹模与落料件之间均有摩擦,而且间隙越小,冲压模具作用的压应力越大,摩擦也越严重。

所以过小的间隙对冲压模具寿命极为不利。

而较大的间隙可使凸模侧面及材料间的摩擦减小,并减缓间隙由于受到制造和装配精度的限制,出现间隙不均匀的不利影响,从而提高冲压模具

寿命。

间隙对冲压工艺力的影响

随着间隙的增大,材料所受的拉应力增大,材料容易断裂分离,因此冲裁力减小。

通常冲裁力的降低并不显著,当单边间隙在材料厚度的5~20%左右时,冲压力的降低不超过5~10%。

间隙对卸料力、推件力的影响比较显著。

间隙增大后,从凸模上卸料和从凹模里推出零件都省力,当单边间隙达到材料厚度的15~25%左右时卸料力几乎为零。

但间隙继续增大,因为毛刺增大,又将引起卸料力、顶件力迅速增大。

间隙值的确定

由以上分析可见,凸、凹模间隙对冲压件质量、冲压工艺力、冲压模具寿命都有很大的影响。

因此,设计冲压模具时一定要选择一个合理的间隙,以保证冲压件的断面质量、尺寸精度满足产品的要求、所需冲裁力小、冲压模具寿命高。

但分别从质量、冲压力、冲压模具寿命等方面的要求确定的合理间隙并不是同一个数值,只是彼此接近。

考虑到冲压模具制造中的偏差及使用中的磨损、生产中通常只选择一个适当的范围作为合理间隙,只要间隙在这个范围内,就可冲出良好的制件,这个范围的最小值称为最小合理间隙cmin,最大值称为最大合理间隙cmax。

考虑到冲裁模具在使用过程中的磨损使间隙增大,故设计与制造新冲压模具时要采用最小合理间隙值cmin。

确定合理间隙的方法有理论确定法与经验确定法。

( 一 )理论确定法

理论确定法的主要依据是保证上下裂纹会合,以便获得良好的断面。

根据三角形 ABC的关系可求得间隙值c为:

c =( t - h0 ) tanβ = t (1-h0/t) tanβ

式中, h0——凸模切入深度;β——最大剪应力方向与垂线方向的夹角。

从上式看出,间隙 c与材料厚度t、相对切入深度h0/t以及裂纹

方向β有关。

而h0与β又与材料性质有关,材料愈硬, h0/t愈小。

因

此影响间隙值的主要因素是材料性质和厚度。

材料愈硬愈厚,所需合理间隙值

越大。

表 2为常用冲压材料的h0/t与β的近似值。

由于理论计算方法在

生产中使用不方便,故目前间隙值的确定广泛使用的是经验公式与图表。

(二)经验确定法

根据近年来的研究与使用经验,在确定间隙值时要按要求分类选用。

对于尺寸精度、断面垂直度要求高的制件应选用较小间隙值,对于断面垂直度与尺

寸精度要求不高的制件,应以降低冲裁力、提高冲压模具寿命为主,可采用较大

间隙值。

其值可按下列经验公式和实用间隙表选用:

软材料:t< 1 mm, c= 〔 3% ~ 4% 〕t

t = 1 ~ 3mm, c = (5% ~8%)t

t = 3 ~ 5mm ,c =(8% ~10%)t

硬材料: t <1mm,c = ( 4% ~5% )t

t = 1 ~ 3mm, c = ( 6% ~8% )

t = 3 ~ 8mm, c = ( 8% ~ 13%)。