机械设计--塔式起重机行走部减速装置设计

- 格式:doc

- 大小:1.58 MB

- 文档页数:31

塔式起重机设计第一章前言塔式起重机简称塔机,亦称塔吊,起源于西欧。

据记载,第一项有关建筑用塔机专利颁发于1900年。

1905年出现了塔身固定的装有臂架的起重机,1923年制成了近代塔机的原型样机,同年出现第一台比较完整的近代塔机。

1930年当时德国已开始批量生产塔机,并用于建筑施工。

1941年,有关塔机的德国工业标准DIN8770公布。

该标准规定以吊载(t)和幅度(m)的乘积(tm)一起以重力矩表示塔机的起重能力。

塔式起重机是我们建筑机械的关键设备,在建筑施工中起着重要作用,我们只用了五十年时间走完了国外发达国家上百年塔机发展的路程,如今已达到发达国家九十年代水平并跻身于当代国际市场。

五十年代初,我国塔机的仿制开始起步生产的是一些小型塔机,六十年代自行设计制造了25TM、40TM、60TM、160TM四种机型,多以摆臂为主;七十年代,随着高层建筑发展,对施工机械提出了新的要求。

于是,160TM附着式、45TM内爬式、120TM自升式等都由我国自己设计并制造;八十年代,国家建设突飞猛进,建筑用最大的的250TM塔机也应运而生。

特别是1984年,首先在北京建工集团建机厂引进世界先进的法国POTAIN(波坦)公司技术并于次年成功试制了FO/23B塔机,这可以说是我国塔机发展史的里程碑,它大大缩缺了我国与国外的差距,使我国塔机发展步入快行道。

本机性能先进,结构合理,操作使用安全可靠.其主要特点是起重高度大,工作幅度宽.塔机上部能借助于液压顶升机构,根据施工的建筑物的增高而相应地升高,使司机操作方便,视野宽并始终保持高清晰.这种塔机广泛地适用于多层和高层民用建筑,多层大跨度工业厂房,以及采用滑模施工的高大烟囱和筒仓等塔型建筑物的施工,也可用于港口,货场的装卸.这种塔机有多种形式.设计正在不断的完善中.此次设计的形式为固定上回转液压顶升自动加节.产品技术性能含金量不高塔式起重机是建筑机械唯一可移动垂直运输工具,其技术性能高低不仅关乎工程进度,更关系着安全生产。

目录摘要 (3)第一章绪论 (5)1.1.行星齿轮 (5)1.2.起重机起升结构简介 (6)1.2.1展开式布置 (7)1.2.2.同轴式展开 (7)1.3.驱动装置的机械变速方案 (8)1.4反求设计简介 (8)第二章:配齿计算及运动分析 (10)2.1传动原理图 (11)2.2齿轮的几何尺寸计算 (13)2.3.运动分析 (15)第三章功率流分析 (17)3.1 a . b两电机转向相同时 (17)3.2当a,b电机反向旋转时 (17)3.3 na=0时,为行星轮系 (18)第四章效率计算4.1:行星轮系 (19)4.2当a为主动轮 (20)4.3当转臂H为主动轮时 (25)第五章强度验算 (39)5.1行星齿轮系的强度设计 (39)5.2:电动机的选定 (40)5.3强度的校核 (41)第六章结构设计 (43)6.1剖分式 (43)6.3工艺性 (45)6.4密封和润滑 (46)第七章结论 (48)参考文献 (49)致谢 (50)起重设备用三速差动行星齿轮减速装置的设计【摘要】本次对起重设备用三速差动行星齿轮减速装置的设计进行的研究,该减速器为多速且传动比比较大的行星齿轮传动,该设计研究将对这种类型的轮系的设计方法进行学习研究,其中包括机构方案设计,齿数计算,运动分析,功率流分析,传动效率计算,动力性能分析,强度校核,结构设计等,并且画出其装配图和零件图。

本次设计的创新点为双电动机行星减速器传动,分三种情况,一种是两个电机同向旋转时,输出功率为两个电机之和,另一种两个电机反向旋转,其中一个电机处于发电状态,还有一种情况就是一个电机闸住,就是行星轮系,特点是起重机有三种速度分析情况。

差动轮系效率高,它与适当的定轴轮系组合并配2个动力源,形成行星差动变速机构,这种机构可以在一定范围内解决多速驱动问题,根据两个电动机协同工作情况,可使卷筒有四个转数。

以满足某些起重机工作的需要【关键字】:起重机;齿轮减速器;2K-H差动行星齿轮T he issue of lifting equipment for thethree-speed planetary gear differential【Abstract】The issue of lifting equipment for the three-speed planetary gear differential design of the study, the reducer for multi-speed transmission and larger than the planetary gear transmission, the design study of this type will gear design study methods, including design agencies, number of teeth, the motion analysis, power flow analysis, transmission efficiency, the dynamic performance analysis, strength checking, structural design, and draw the assembly drawing and spare parts map .The innovation of this design for dual-motor drive planetary gear reducer, probably sub-analysis of three cases, a two motor rotating in the same direction, the output power of two motors and the other a two-motor reverse rotation, One of the electrical power generation in the state, there is a situation in a live gate motor, planetary gear system is characterized by three cranes speed analysis. High efficiency of differential gear train, which with the appropriate combination of a fixed axis gear train is also equipped with two power sources to form a variable differential planetary bodies, such bodies can be resolved within a certain range of multi-speed drive, according to the situation of the two motors work together will enable the reel to the number of four. To meet the needs of some crane work.【Keyword:Crane】2K-H planetary gear differential; gear reducer第一章绪论1.1行星齿轮本次设计通过对起重机差动行星齿轮减速器的结构设计,进一步巩固和掌握机械设计的基本原理与方法,并且进行创新设计,学习新的知识,掌握新的方法,开拓视野,国内外对行星齿轮研究已经有相当长的历史了,1880年德国第一个行星齿轮传动装置的专利出现了,1920年首次成批制造出行星齿轮传动装置,并首先用于汽车的减速器,1938年起集中发展汽车用的行星齿轮传动装置。

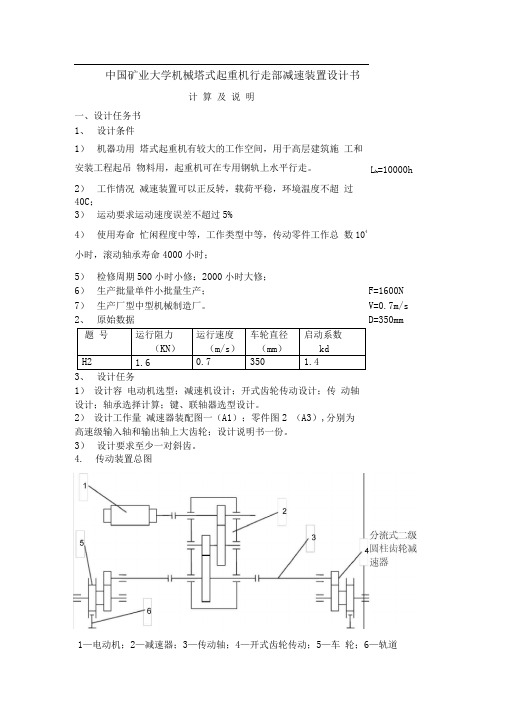

中国矿业大学机械塔式起重机行走部减速装置设计书计 算 及 说 明一、设计任务书1、 设计条件1) 机器功用 塔式起重机有较大的工作空间,用于高层建筑施 工和安装工程起吊 物料用,起重机可在专用钢轨上水平行走。

2) 工作情况 减速装置可以正反转,载荷平稳,环境温度不超 过 40C ;3) 运动要求运动速度误差不超过5%4) 使用寿命 忙闲程度中等,工作类型中等,传动零件工作总 数104小时,滚动轴承寿命4000小时;5) 检修周期500小时小修;2000小时大修; 6) 生产批量单件小批量生产; 7) 生产厂型中型机械制造厂。

2、 原始数据题 号运行阻力(KN ) 运行速度(m/s ) 车轮直径(mm ) 启动系数kd H21.60.7 3501.43、 设计任务1) 设计容 电动机选型;减速机设计;开式齿轮传动设计;传 动轴设计;轴承选择计算;键、联轴器选型设计。

2) 设计工作量 减速器装配图一(A1);零件图2 (A3),分别为 高速级输入轴和输出轴上大齿轮;设计说明书一份。

3) 设计要求至少一对斜齿。

4. 传动装置总图1—电动机;2—减速器;3—传动轴;4—开式齿轮传动;5—车 轮;6—轨道L h =10000hF=1600N V=0.7m/s D=350mm=3.56m/sd =1.2z1=27191.1K 1.2-齿向载荷分布系数由推荐值1.0T.21 1重合度 a 1/2 z i tan a ati tana( z tan a at2 tan a t i.69 Y sa2 i.63重合度系数Y 0.25 0.75/ a0.694Y Fa22.52 螺旋角系数Y,推荐0.85~0.92选0.89 a' 2i.i5o2 KTF1 ——Y Fai Y sai Y Y 43.3 N / mm2b i d i m nm f i.55mmF2 bd1诈82乙2丫丫45.3b2d i m n N / mm2Y =0.694许用弯曲应力[F]由式6-i2 (教材),[F]FlimSF minY N Y XFi,F2满足弯曲疲劳极限Flim 查图6-7 (教材),双向传动乘以0.72F limi =420N / mm2Fiim 2=37i N / mm弯曲强度寿命系数Y N查图6-8 (教材)Y Ni Y N 2i弯曲强度尺寸系数Y X查图6-9 (教材)(设模数m小于5mm)Y x=i弯曲强度最小安全系数S Fmin5= min =i.4则2[F[=300 N / mm2[F2]=265 N / mm综上知,齿轮弯曲强度满足大齿分度圆直径d2 m n Z2 /cos 2i7mm,圆整取2i8mm根圆直径d f d fi d i 2h f40.5mmd f2 d2 2h f 214.5mm顶圆直径d a d a1d1 2h a46mmd2 218mmd a2 d2 2h a 220mmd f1 40.52、低速级齿轮设计: d f 2由表6.2 (教选小齿轮40cr 调质214.5mm大齿轮45 正火da1 46mm许用接触应力[H]由式6-6 (教材),[H]= H lim -7SZ NS H min d a2 220mm解除疲劳极限Him查图6-4(教材)2H iimi =700N / mm2Hi im2600 N / mm接触强度寿命系数Z N应力循环次数N由式6-7 (教材)得小齿轮循环次数N i 60n2jL h 60 284 1 101.41 1084N2 N1/i2N2 4.12 107查图6-5 (教材)得Z N1=1.18Z N2 =1.11接触强度最小安全系数S H min取S H min =1Z N1 =1.18 则Z N2 =1.112[H1]= 700 1.18/1 =826N / mm计算及说明结果3d|Z E Z H Z S K T I u 1"彳H d U齿宽系数d参考表6.9 (教材)d 0.8 d 0.8由于齿轮为非对称布置选小轮齿数z128 Z1 28 大轮齿数z i1z1 1.55 28 43.4 , Z2 43.4齿数比 u z2/z1 1.55小轮转矩T5 33209N/mm 22T533209N/mm载荷系数K K A K V K K-使用系数查表6.3 ()教材K A 1.25 K A1.25 -动载系数由推荐值1.05~1.4取 K V 1.2-齿间载荷分配系数1.0~1.2取 K 1.1 KV 1.2-齿向载荷分布糸数由推荐值 1.0~1.2取 K 1.1 K 1.1K K A K V K K 1.25 1.2 1.1 1.1 1.81材料弹性系数查表6.4 (教材)锻钢Z E189・8仪爲K 1.1节点区域系数Z H查图6-3 (教材)Z H 2.4 K 1.81重合度系数Z由推荐值0.85~0.92,取Z 0.9 Z E189气|Z H 2.42 mm计算及说明结果3挤Z E Z H Z 2K「u 1故d i 」E H 1102.16mmy H d u齿轮模数m =d1/z1=3.64加大15%即m m' 1.15=4.19 取标准m=4.5小轮分度圆直径d1 mz1=126mm大齿分度圆直径d2 mz2195.3mm圆周速度v d1n / 60000v 0.46m/ s标准中心距a m (z1 z2) /2 107mm齿宽 b d1 d 100.8mm 给b=100mm大轮齿宽b2 b=100mm小轮齿宽b b2(5 ~ 10) =105mm由式6-10(教材)得2KT1F_ 1Y F a Y5a Y Fbd1m查表6.5 (教材)应力修正系数齿形系数小轮 Y S91 1.61 小轮 Y F91 2.55大轮 Y S92 1.725 大轮 Y FB2 2.29重合度a1/2 乙tana a1 tana z? tana a2 tana1.704重合度系数Y 0.25 0.75/ a 0.692 KT Z 0.9d1102.16mmm=4.5d1126mmd2195.3mmv 0.46m/s a 107mmb=100mmb2100mmb1105mmY sa1 1.61Y Fa1 2.55Y sa2 1.725Y Fa2 2.29a 1.704Y 0.69计算及说明结果F22KT I Y Y--- ---- ;丫Fa2丫Sa2 dd i m5.4 N / mm2F 112.4根圆直径d f d fi d i 2h f 114.35mm N / mm2d f 2 d2 2h f 184.05mm F 2 5.4 顶圆直径d a d a2 d2 2h a 204.3mm N / mm2d f1 114.35mmd f 2 184.05mm七、轴的设计计算轴的设计d a2 204.3mm(一0 .高速轴设计已知n=1420r/min , T=19.77 N m T' =T/2=9.885 N m1求作用在齿轮上的力(斜齿)2T圆周力 F t1—1 0.45 KN d i径向力F r - F ttancos丄 0.16 KNF t1 0.45KN轴向力F a F t tan 0.17 KN F r 0.16KN 法向力F n F t / (cos n cos ) 0.488 KNF a 0.17KNF n 0.488KN计算及说明结果初选轴的材料为45#,调质处理。

机械设计课程设计报告带式输送机减速装置设计姓学名:zcp68941125 号:指导教师:日期:2007 年4 月20目录课程设计任务书⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯电动机的选择⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯传动装置的运动和动力参数计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯窄V 带传动设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3 4 4 6减速器高速级齿轮设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯7 减速器低速级齿轮设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯11 轴的设计计算(输入轴)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯14 轴的设计计算(中间轴)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯15 轴的设计计算(输出轴)⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯16滚动轴承的选择及计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯键连接的选择及校核计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯19 21连轴器的选择⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯22 减速器附件的选择⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯22润滑与密封⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯参考资料⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯心得体会⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯222223《机械设计》课程设计任务书传动方案的分析与拟定1.设计题目设计某车间零件传送设备的传动装置1)传动布置方案2)已知条件⑴输送带主动轴输出转矩T=720Nm⑵输送带工作速度V=1.00m/s(允许输送带速度误差±5%)⑶滚筒直径D=350mm⑷滚筒效率 =0.96(包括滚筒轴承的效率损失)3)设备工作条件,室内工作,连续单向运转,载荷平稳,每日两班,工作8 年,车间有三相交流电源。

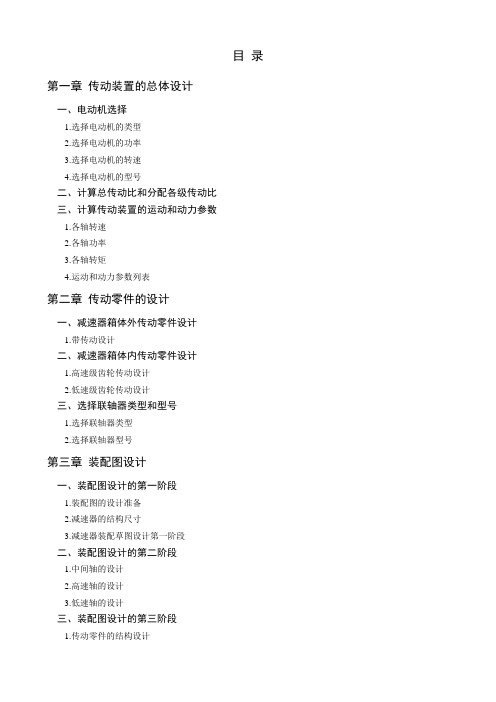

目录第一章传动装置的总体设计一、电动机选择1.选择电动机的类型2.选择电动机的功率3.选择电动机的转速4.选择电动机的型号二、计算总传动比和分配各级传动比三、计算传动装置的运动和动力参数1.各轴转速2.各轴功率3.各轴转矩4.运动和动力参数列表第二章传动零件的设计一、减速器箱体外传动零件设计1.带传动设计二、减速器箱体内传动零件设计1.高速级齿轮传动设计2.低速级齿轮传动设计三、选择联轴器类型和型号1.选择联轴器类型2.选择联轴器型号第三章装配图设计一、装配图设计的第一阶段1.装配图的设计准备2.减速器的结构尺寸3.减速器装配草图设计第一阶段二、装配图设计的第二阶段1.中间轴的设计2.高速轴的设计3.低速轴的设计三、装配图设计的第三阶段1.传动零件的结构设计2.滚动轴承的润滑与密封四、装配图设计的第四阶段1.箱体的结构设计2.减速器附件的设计3.画正式装配图第四章零件工作图设计一、零件工作图的内容二、轴零件工作图设计三、齿轮零件工作图设计第五章注意事项一、设计时注意事项二、使用时注意事项第六章设计计算说明书编写第一章 传动装置总体设计一、电动机选择1.选择电动机的类型电动机有直流电动机和交流电动机。

直流电动机需要直流电源,结构复杂,价格较高;当交流电动机能满足工作要求时,一般不采用直流电动机,工程上大都采用三相交流电源,如无特殊要求应采用三相交流电动机。

交流电动机又分为异步电动机和同步电动机,异步电动机又分为笼型和绕线型,一般常用的是Y 系列全封闭自扇冷式笼型三相异步电动机,它具有防止灰尘、铁屑或其他杂物侵入电动机内部的特点,适用于没有特殊要求的机械上,如机床、运输机、搅拌机等。

所以选择Y 系列三相异步电动机。

2.选择电动机的功率电动机的功率用额定功率P ed 表示,所选电动机的额定功率应等于或稍大于工作机所需的电动机输出功率P d 。

功率小于工作要求则不能保证工作机正常工作,或使电动机长期过载,发热大而过早损坏;功率过大,则增加成本,且由于电动机不能满载运行,功率因素和效率较低,能量不能充分利用而造成浪费。

建筑起重机械发展概述前言塔式起重机是一种塔身竖立起重臂回转的起重机械在工业与民用建筑施工中是完成预制构件及其他建筑材料与工具等吊装工作的主要设备。

基本结构图如图1.1所示。

工作机构主要包括:起升机构、回转机构、小车牵引机构、台车行走驱动机构等;起升机构是塔式起重机中最重要、最基本的机构,是以间歇,重复工作方式,将重物通过其中吊钩或其他吊具悬挂在承载构件(如钢丝绳、链条)上进行起升、下降,或起升与运移的机械设备。

主要安装在塔式起重机的起重臂上。

其主要组成部分有:电机、变速箱、制动器、卷筒、底架、轴承座和安全装置等。

在高层建筑施工中其幅度利用率比其他类型起重机高。

由于塔式起重机能靠近建筑物,其幅度利用率可达全幅度的80%,普通履带式、轮胎式起重机幅度利用率不超过50%,而且随着建筑物高度的增加还会急剧的减少。

因此塔式起重机在高层工业和民用建筑施工的是使用中一直处于领先地位。

应用塔式起重机对于加快施工进度、缩短工期、降低工程造价起着重要的作用。

1 课题国内外现状塔式起重机是在第二次世界大战后才真正获得发展的,战后各国面临着重建家园的艰巨任务,浩大的建筑工程迫切需要大量性能良好的塔式起重机。

我国从一九五四年试制出第一台TQ2-6型塔式起重机以来,已有将近50年的历史。

到现在为止,我国塔式起重机的生产厂已接近400家,年产大大小小的各种塔机已将近1万台,生产各种规格已有18种之多,最大的达900tm,最小的为10tm;起重量已经突破400吨,工作幅度已达到82米,起升高度(非自升附着式)已超过128米。

据参考文献[2]所述:进入20世纪90年代以后,我国塔式起重机行业随着全国范围建筑业的发展而进入了一个新的兴盛时期,年产量连年猛增,而且有部分产品已出口到国外。

但不可否认的是我国的塔机产品的技术性能、制作质量和品种型号规格,与发达国家产品相比,仍然存在较大的差距。

国外凭借先进的生产技术和设备,发展动向主要体现在发展超大型起重机、“迷你”起重机、伸缩臂结构不断改进、数据总线技术的应用、静液压传动起重机的研发等。

挖掘机行走部分减速器的设计前言当今世界,科学技术突飞猛,知识经济已见端倪,综合国力的竞争,归根结底是科技与人才的竞争。

邓小平同志早已明确指出:科技是现代化的关键,而教育是基础。

科技、生产、生活等各领域中广泛应用的各种机械是怎样设计、制造出来的,这是一个系统工程问题。

从大的方面分析,一是设计,二是制造。

通过本设计对所学知识的综合应用,可以达到具对各种常用的通用机械零部件的设计和选用的能力,进而达到独立设计简单机械的能力。

本书是挖掘机行走部分减速器的设计说明书,具体内容有:挖掘机的简介传动件的设计(齿轮传动)轴系的设计与计算(轴、滚动轴承等)阅读本说明书后能对挖掘机行走部分减速器的认识和了解有一定的帮助,也可以对挖掘行走机减速器的设计起到帮助。

通过较为熟练掌握以上各通用零部件的设计计算、选择材料和热处理以及结构设计基本技能,从而掌握对通用机械设计的基本技能。

本书所有书写、计算,列表、绘图均有本人完成。

由于本人水平有限,设计说明书中、难免存在缺点和错误,恳切希望读者赐教。

编著者2005年6月目录前言 1第一章WK—4型挖掘机机械概况及外型尺寸第一节WK-4型挖掘机概况 4第二节WK-4型挖掘机主要技术特征 4 第三节WK-4型挖掘机的机械部分 6 第二章机械传动类型及选择第一节现代机器的结构组成 9 第二节齿轮传动的特点和基本类型 11 第三节齿轮传动的特点和基本类型 12 第三章 WK-4型行走减速器的设计条件第一节已知条件 15 第二节减速器各轴转速,功率,转矩的计算 16 第四章齿轮传动的设计第一节锥齿轮1、2传动设计计算 19 第二节直齿圆柱齿轮3、4传动设计计算 22第三节直齿圆柱齿轮5、6传动设计计算 25 第五章轴的设计第一节轴的结构设计 29 第二节轴的强度、刚度 29 第三节零件在轴上的固定 30第四节轴的设计步骤 31 第五节输出轴设计 32第六章滚动轴承的校核计算第一节输出轴的滚动轴承的校核计算 37 第七章平键连接的选用和计算第一节输出轴与齿轮6的键连接选用计算 39 主要参考文献 40第一章WK—4型挖掘机机械概况及外型尺寸第一节WK-4型挖掘机概况抚顺矿物局现有挖掘机54台。

目录一、选择电动机二、确定传动装置的总传动比和分配传动比三、计算传动装置的运动和动力参数四、减速器的结构五、传动零件的设计计算六、轴的计算七、键的选择和校核八、轴承的的选择与寿命校核九、联轴器的选择十、润滑方法、润滑油牌号设计带式输送机传动装置参考传动方案:原始数据:题号7 参数运输带工作拉力F(kN) 2500运输带工作速度υ(m/min) 1.1卷筒直径D(mm) 400 已知条件:1.滚筒效率ηj=0.96(包括滚筒与轴承的效率损失);2.工作情况两班制,连续单向运转,载荷较平稳;3.使用折旧期 3年一次大修,每年280个工作日,寿命8年;4.工作环境室内,灰尘较大,环境最高温度35℃;5.制造条件及生产批量一般机械厂制造,小批量生产。

计算及说明一、选择电动机(1) 选择电动机的类型按工作要求和条件,选用三相笼式式异步电动机,封闭式结构,电压380V ,Y 型。

(2) 选择电动机的容量电动机所需功率计算工式为:(1)P d =waP η KW ,(2) P w =1000FvKw 因此 P d =1000aFvη Kw所以由电动机至卷筒的传动总功率为:3212345a ηηηηηη=式中:1η,2η,3η,4η,5η分别为带传动、轴承、齿轮传动、连轴器和卷筒的传动效率。

取1η=0.96(带传动),2η=0.98(滚子轴承),3η=0.97, 4η=0.99, 5η=0.94. 则:a η=0.96⨯30.98⨯20.97⨯0.99⨯0.94=0.79 又因为: V =1.1m/s 所以: P d =1000a Fv η=2500 1.110000.79⨯⨯=3.48 Kw(3) 确定电动机的转速 卷筒轴工作转速为方案电动机型号额定功率 ed P Kw电动机转速 r/min电动机质量Kg同步转速 异步转速 1 Y112M -2 4 3000 2890 452Y112M - 441500144043n =601000601000 1.152.553.14400v D π⨯⨯⨯==⨯r/min按表1推荐的传动比合理范围,取一级齿轮传动的传动比'1i =2~4,二级圆柱齿轮减速器的传动比'2i =8~40,则总的传动比范围为 'a i =16~160 ,所以电动机转速的可选范围为: 'd n ='a i n = (16~160) ⨯52.55= 841~8408 r/min符合这一范围的同步转速有: 1000r/min 、1500r/min 、3000r/min根据容量和转速,由机械设计课程设计手册查出有三种适用的电动机型号,因此有四种传动比方案,如下表:选用Y112M-2电动机:型号额定功率满 载 时起动电流 额定电流 起动转矩 额定转矩 最大转矩 额定转矩转速r/min电流(380v 时) 效率% 功率因数 Y132S1 -2 5.5 290038.7780.805.2 2.2 1.8低转速电动机的级对数多,外廓尺寸用重量都较大,价格较高,但也以使传动装置总传动比减小,使传动装置的体积、重量较小;高转速电动机则相反。

机械设计课程设计计算说明书设计题目H.塔式起重机行走部减速装置设计学院设计者:学号:指导老师:2012 年 1 月 13 日目录一、设计任务书二、传动方案拟定三、电动机的选择四、计算总传动比及分配各级的传动比五、运动参数及动力参数计算六、传动零件的设计计算七、轴的设计计算八、角接触球轴承轴承的选择及校核算九、键联接的选择及计算十、润滑与密封十一、参考文献一 、 设计任务书 1、设计条件1)机器功用 塔式起重机有较大的工作空间,用于高层建筑施工和安装工程起吊物料用,起重机可在专用钢轨上水平行走。

2)工作情况 减速装置可以正反转,载荷平稳,环境温度不超过40℃;3)运动要求 运动速度误差不超过5%;4)使用寿命 忙闲程度中等,工作类型中等,传动零件工作总数410小时,滚动轴承寿命4000小时;5)检修周期 500小时小修;2000小时大修; 6)生产批量 单件小批量生产; 7)生产厂型 中型机械制造厂。

2、原始数据 题 号 运行阻力 (KN) 运行速度(m/s) 车轮直径(mm) 启动系数kdH2 1.6 0.7 350 1.43、设计任务1)设计内容 电动机选型;减速机设计;开式齿轮传动设计;传动轴设计;轴承选择计算;键、联轴器选型设计。

2)设计工作量 减速器装配图一张(A1);零件图2张(A3),分别为高速级输入轴和输出轴上大齿轮;设计说明书一份。

3)设计要求 至少一对斜齿。

4. 传动装置总图1—电动机;2—减速器;3—传动轴;4—开式齿轮传动;5—车轮;6—轨道'h L =10000hF=1600N V=0.7m/s D=350mm分流式二级圆柱齿轮减速器13254 6二、传动方案的拟定1) 行走部由电动机驱动,电动机1通过联轴器2将动力传入减速器3,在经联轴器4传至开式齿轮5,带动车轮6工作。

传动系统中采用两级分流式圆柱齿轮减速器结构较复杂,高速级齿轮相对于轴承位置对称,沿齿宽载荷分布较均匀,高速级和低速级分别为斜齿圆柱齿轮和直齿圆柱齿轮传动。

2)根据机构工作计算车轮转速6010000.760100038.2/min 3.14350v n r D π⨯⨯⨯⨯'===⨯备用1500r/min 的Y 系列电动机,因此初步计算总传动比 142037.1738.2i ==。

查设计书表5-1选用二级分流式圆柱齿轮减速器。

3)为加工方便采用水平剖分式。

4)由于高速级转速较高且无轴向力,故选用深沟球轴承;中、低速级选用圆柱滚子轴承。

5)电动机和输入轴,工作机构和输出轴均选用弹性套柱销联轴器。

三、电动机的选择查得公式/1000p Fv η'=(kw )式中 1.8,0.7/F KN v m s ==,式中η为总效率。

查表9-1知:滚动轴承效率10.98η=,齿轮效率20.97η=,联轴器效率30.99η=,车轮效率40.90η=。

得总效率3630.990.990.970.900.728η=⨯⨯⨯=。

故 1.60.7/10000.728 1.538p '=⨯⨯=kw由题目一直条件取K=1.4,则 电动机所需额定功率 2.153P KP '≥=kw 查表16-2得:Y 系列1500r/min 电动机的具体牌号为Y100L2-4型,额定功率为3kw,满载转速为1420r/min 。

四、计算总传动比及其各传动比分配 已知: 运行速度v=0.7m/s 满载转速为1420r/min 则:利用公式计算工作机的转速为601000'v n Dπ⨯⨯==38.2r/min故总传动比为: /'i n n ==37.17 对于分流式减速机,起传动比应逐级递减,故高速级传动比15i =.05、中速级传动比2 3.95i =,低速级传动比3 1.86i =。

五、计算传动装置运动参数 1)各轴转速计算从减速器的高速轴开始各轴命名为1轴、2轴、3轴,电动机轴记为0轴,输出轴为4轴,连接车轮的轴记为5轴。

011420/11420/min n n r === 211/i 312/min n n r == 322/i 79/min n n r == 43n n ==79r/min 543/i 38.35/min n n r ==2)各轴功率计算0130.98 2.94P Pη==⨯=(KW ) 1012 2.940.980.97 2.79P P ηη==⨯⨯= (KW) 2123 2.790.970.99 2.679P P ηη==⨯⨯= (KW) 3223 2.6790.970.99 2.573P P ηη==⨯⨯= (KW) 4313 2.6040.980.99 2.496P P ηη==⨯⨯= (KW)5423 2.4960.970.99 2.397P P ηη==⨯⨯= (KW)3)各轴扭矩计算0T =9500 0P /0n =19.77(N.m) 1T =9500 1P /1n =18.76(N.m) 2T =9500 2P / 2n =91.08(N.m) 3T =9500 3P / 3n =359(N.m) 4T =9500 4P / 4n =301(N.m) 5T =9500 5P / 5n =592.4(N.m)4)各轴转速、功率、扭矩列表 轴号 转速n(r/min) 输出功率P(KW) 输出扭矩T(N.m)0 1420 2.94 19.77 1 1420 2.79 18.76 2 281 2.679 91.8 3 71.1 2.573 359 4 71.1 2.496 301 538.212.397592.4六、传动零件的设计计算 1、高速级齿轮设计:1)选择齿轮材料,确定许用应力由教材表6..2选 小齿轮40cr 调质 大齿轮45正火 2)齿面接触疲劳强度设计计算确定齿轮传动精度等级,按3111(0.013~0.022)/v n p n =估取圆周速度1v =3.56m/s查表6.7、表6.8(教材)选取小轮分度圆直径1d ,由式6-15(教材)得[]()321112E H H d Z Z Z Z u KT d u εβσφ⎛⎫+≥⎪ ⎪⎝⎭齿宽系数d ϕ参考表6.9(教材)d ϕ=1.2按齿轮相对轴承为非对称布置 小轮齿数1z =27大轮齿数2z =1z .1i =136.3齿数比u ’=2z /1z =5.07 小轮转矩1T '=1T /2=198.77 2/N mm 初定螺旋角019β=︒ 载荷系数A V K K K K K αβ=A K -使用系数查表6.3(教材)1A K =V K -动载系数 由推荐值 1.05~1.4 1.1V K =1v =3.56m/sd ϕ=1.21z =272z =137u ’ =5.071T '=198.772/N mm019β=︒1A K =1.1V K =αK -齿间载荷分配系数 1.0~1.2 1.2K α=βK -齿向载荷分布系数 由推荐值1.0~1.21.1K β=A V K K K K K αβ==1.452材料弹性系数查表6.4(教材) 锻钢 28.189mmN Z E =节点区域系数H Z 查图6-3(教材) 2.4H Z = 重合度系数εZ 由推荐值0.75~0.88 ,0.8Z ε= 螺旋角系数Z β cos 19Z ββ==︒=0.972许用接触应力[H σ] 由式6-6(教材),[H σ]=limminH N H Z S σ 接触疲劳极限lim H σ 查图6-4(教材) 小齿lim1H σ=7502/N mm 大齿lim2H σ=7002/N mm接触强度寿命系数N Z 应力循环次数N 由式6-7(教材)得小齿轮循环次数N1=60.nj.h L =8.82810⨯211/N N i ==1.7810⨯查图6-5(教材)得Z N1=1.18 Z N2=1.02接触强度最小安全系数min H S =1.2 则1.2K α=1.1K β=1.452K =2189.8E Z Nmm =2.4H Z = 0.8Z ε=Z β=0.972Z N1=1.18 Z N2=1.02 min H S =1.2[1H σ]=lim1H σ⨯1.18/1.2=6252/N mm [2H σ]=2l im H σ⨯1.11/1=5952/N mm 取较小的一个,即 H σ=5952/N mm 综上,[]()321112E H H d Z Z Z Z u KT d u εβσφ⎛⎫+≥⎪ ⎪⎝⎭=27.54 mm 法面模数11m cos /0.99n d z β==取标准 1.5n m =中心距)cos 2/()(021βz z m a n +==125圆整a=130分度圆螺旋角]2/)(arccos[21a z z m n +=β=19︒ 分度圆直径11d m /cos 42.8n z β==mm ,圆整取42mm 齿宽b=1d ψ =50.4圆整取55mm 大轮齿宽b b =2=55mm 小轮齿宽)10~5(21+=b b 160b =mm由式6-16(教材)得3)齿根弯曲疲劳强度校核计算[]F Sa Fa nF Y Y Y Y m bd KT σσβε≤=112 当量齿数311/cos 31.21v z z β== 322/cos 156.06v z z β== 查表6.5 (教材)应力修正系数 齿形系数 小轮1 1.83Sa Y = 1 2.13Fa Y =H σ=5952/N mm1=27.54 mmda=1301d 42 mm =b=55mm160b =mm1 1.83Sa Y = 1 2.13Fa Y =大轮2 1.63Sa Y = 2 2.52Fa Y =不变位时,端面啮合角'arctan(tan 20/cos )21.15o o a β== 端面模数f /cos 1.55n m m β==mm重合度()()''11221/2tan tan tan tan 1.69a at t at t z a a z a a επ⎡⎤=-+-=⎣⎦重合度系数0.250.75/0.694a Y εε=+= 螺旋角系数βY ,推荐0.85~0.92选0.89 2111111243.3/F Fa Sa nKT Y Y Y Y N mm b d m εβσ== 122221245.3F Fa Sa nKT Y Y Y Y b d m εβσ==2/N mm 许用弯曲应力[F σ] 由式6-12(教材),[F σ]limminF N X F Y Y S σ=弯曲疲劳极限lim F σ 查图6-7(教材),双向传动乘以0.7lim1F σ=4202/N mm lim2F σ=3712/N mm弯曲强度寿命系数N Y 查图6-8(教材)121N N Y Y ==弯曲强度尺寸系数X Y 查图6-9(教材)(设模数m 小于5mm)X Y =1弯曲强度最小安全系数min F Smin F S =1.4 则[1F σ]=3002/N mm2 1.63Sa Y = 2 2.52Fa Y ='21.15o a =f 1.55m =mmβY =0.6941F σ ,2F σ满足[2F σ]=2652/N mm 综上知,齿轮弯曲强度满足大齿分度圆直径22/cos 217n d m z mm β==,圆整取218mm 根圆直径f d 11240.5f f d d h mm =-=222214.5f f d d h mm =-=顶圆直径a d 11246a a d d h mm =+= 222220a a d d h mm =+=2、低速级齿轮设计:由表6.2(教材)选小齿轮40cr 调质 大齿轮45 正火许用接触应力[H σ]由式6-6(教材),[H σ]=limminH N H Z S σ解除疲劳极限lim H σ 查图6-4(教材)lim1H σ=7002/N mm2lim2600/H N mm σ=接触强度寿命系数N Z 应力循环次数N 由式6-7(教材)得小齿轮循环次数412860602841101.4110h N n jL ==⨯⨯⨯=⨯212/N N i =72 4.1210N =⨯ 查图6-5(教材)得Z N1=1.18 Z N2=1.112d =218mm1f d =40.5 2f d =214.5mm1a d =46mm 2a d =220mmZ N1=1.18 Z N2=1.11接触强度最小安全系数min H S 取min H S =1 则[1H σ]=700 1.18/1⨯=8262/N mm [2H σ]=600 1.11/1⨯=6662/N mm 则 H σ=6662/N mm许用弯曲应力[F σ] 由式6-12(教材),[F σ]limminF N X F Y Y S σ=弯曲疲劳极限lim F σ 查图6-7(教材),双向传动乘以0.7lim1F σ378=2/N mm lim2F σ295=2/N mm弯曲强度寿命系数N Y 查图6-8(教材)121N N Y Y ==弯曲强度尺寸系数X Y (由机械设计课本)查图6-9(设模数m 小于5mm)X Y =1弯曲强度最小安全系数min F S min F S =1.5 则21[]37811/1.5252/F N mm σ=⨯⨯= 22[]29411/1.5210/F N mm σ=⨯⨯=因为是软齿面闭式传动,故按齿面接触疲劳强度进行设计。