第一讲 气缸套

- 格式:ppt

- 大小:14.71 MB

- 文档页数:57

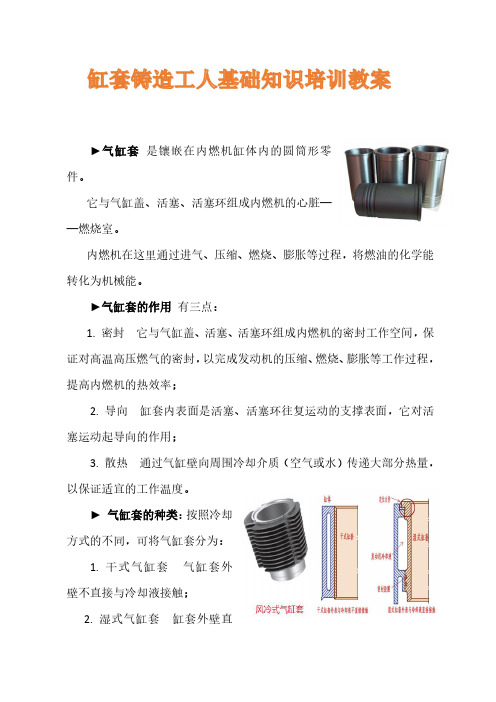

►气缸套是镶嵌在内燃机缸体内的圆筒形零件。

它与气缸盖、活塞、活塞环组成内燃机的心脏——燃烧室。

内燃机在这里通过进气、压缩、燃烧、膨胀等过程,将燃油的化学能转化为机械能。

►气缸套的作用有三点:1.密封它与气缸盖、活塞、活塞环组成内燃机的密封工作空间,保证对高温高压燃气的密封,以完成发动机的压缩、燃烧、膨胀等工作过程,提高内燃机的热效率;2.导向缸套内表面是活塞、活塞环往复运动的支撑表面,它对活塞运动起导向的作用;3.散热通过气缸壁向周围冷却介质(空气或水)传递大部分热量,以保证适宜的工作温度。

►气缸套的种类:按照冷却方式的不同,可将气缸套分为:1.干式气缸套气缸套外壁不直接与冷却液接触;2.湿式气缸套缸套外壁直接接触冷却液;3.风冷式气缸套通过缸套外壁散热片散热。

►气缸套的种类:按照材质的不同,主要有以下几种气缸套:合金铸铁类气缸套(我厂生产的主要产品)、钢质气缸套、铝合金气缸套、双金属气缸套、陶瓷气缸套等。

►气缸套的工作环境:气缸套参与组成内燃机燃烧室,是燃料压缩、燃烧、膨胀的空间,其工作环境极为恶劣。

燃烧过程中燃气温度可达到2000摄氏度以上,压力可达10MPa以上。

其外壁还受到冷却液冷却,内外壁存在巨大的温差。

除了燃气的压力,还有活塞环在其内表面高速往复运动,缸套内表面成熟剧烈的摩擦。

所以,要求气缸套必须具备足够的强度和刚度,耐磨性,以及外壁的抗穴蚀能力。

►气缸套的铸造方法:各种合金铸铁气缸套是目前应用最广泛的气缸套。

其铸造方法有两大类:传统的静力铸造法(砂型铸造)和应用最普遍的离心铸造法。

静力铸造法:采用传统的砂型铸造工艺,需要制作砂型和砂芯,造型较为繁琐,其优点在于基本不会造成激冷,不会产生白口;便于生产形状复杂的风冷气缸套。

离心铸造法:这是应用最为广泛的缸套毛坯制造方法。

同砂型铸造相比,离心铸造生产工艺有以下优点:1.缸套毛坯组织致密,机械性能优良;2.极简化的造型工艺,生产效率高;3.无浇冒口系统,提高铁水利用率。

1、气缸套就是缸套的全称,它镶在缸体的缸筒内,与活塞和缸盖共同组成燃烧室。

气缸套分为干缸套和湿缸套两大类。

背面不接触冷却水的气缸套叫干缸套,背面和冷却水接触的气缸套是湿缸套。

干缸套厚度较薄、结构简单、加工方便。

湿缸套直接接触冷却水,所以有利于发动机的冷却,有利于发动机的小型轻量化。

2、水冷发动机的气缸体和上曲轴箱常铸成一体,称为气缸体——曲轴箱,也可称为气缸体。

气缸体一般用灰铸铁铸成,气缸体上部的圆柱形空腔称为气缸,下半部为支承曲轴的曲轴箱,其内腔为曲轴运动的空间。

在气缸体内部铸有许多加强筋,冷却水套和润滑油道等。

干式气缸套的特点是气缸套装入气缸体后,其外壁不直接与冷却水接触,而和气缸体的壁面直接接触,壁厚较薄,一般为1~3mm。

它具有整体式气缸体的优点,强度和刚度都较好,但加工比较复杂,内、外表面都需要进行精加工,拆装不方便,散热不良。

湿式气缸套的特点是气缸套装入气缸体后,其外壁直接与冷却水接触,气缸套仅在上、下各有一圆环地带和气缸体接触,壁厚一般为5~9mm。

它散热良好,冷却均匀,加工容易,通常只需要精加工内表面,而与水接触的外表面不需要加工,拆装方便,但缺点是强度、刚度都不如干式气缸套好,而且容易产生漏水现象。

应该采取一些防漏措施。

3、气缸盖结构图气缸盖用来封闭气缸并构成燃烧室。

侧置气门式发动机气缸盖铸有水套、进水孔、出水孔、火花塞孔、螺栓孔、燃烧室等。

顶置气门式发动机气缸盖,除了冷却水套外,还有气门装置、进气和排气通道等。

气缸盖作用缸盖在内燃机属于配气机构,主要是用来封闭汽缸上部,构成燃烧室。

并做为凸轮轴和摇臂轴还有进排气管的支撑。

主要是把空气吸到汽缸内部,火花塞把可燃混合气体点燃,带动活塞做功,废气从排气管排出。

柴油机活塞环-气缸套摩擦学

柴油机活塞环和气缸套之间的摩擦学是指两者接触时发生的摩擦现象。

柴油机活塞环的主要作用是密封气缸,防止燃气泄漏,并起到导热和传热的作用。

而气缸套则是活塞在气缸内上下运动时的导向和支撑部件。

在活塞环与气缸套之间的接触过程中,会产生摩擦力。

这种摩擦力既有助于密封气缸,又会对活塞环和气缸套产生磨损。

为了减小摩擦力和磨损,通常会在活塞环和气缸套的接触面涂覆润滑剂,如润滑油。

活塞环和气缸套之间的摩擦力和磨损受多种因素影响,例如活塞环和气缸套的材料、表面处理方式、润滑油的性能等。

合适的活塞环和气缸套配对、良好的润滑和维护措施可以减小摩擦力和磨损,延长柴油机的使用寿命。

此外,柴油机活塞环和气缸套的摩擦学也与动力损失和热损失相关。

摩擦力会消耗一部分功率,增加燃料消耗和排放。

而摩擦也会带来不可避免的热损失,导致能量转化效率降低。

因此,减小柴油机活塞环和气缸套的摩擦力和磨损,提高润滑效果和热传导性能是改善柴油机性能和经济性的重要方面。

研究和改进活塞环-气缸套摩擦学对于提高柴油机效率和降低能

耗具有重要意义。

气缸套知识汇总及立方氮化硼(CBN刀片)的应用郑州华菱超硬材料有限公司一、气缸套的分类按照最终用途分为:乘用车气缸套、商用车气缸套、工程机械气缸套、农业机械气缸套、船用发动机及发电机组气缸套等。

按照外表面是否与液体直接接触分为:湿式气缸套、干式气缸套。

按照与缸体的配合方式分为:装配式、铸入式、压入式。

按缸套缸径分为:大、中、小口径,大口径为130mm以上,中小口径为36mm-130mm。

二、对气缸套的性能要求气缸套应有足够的强度、刚度和耐热性能,还应具有较好的耐磨性能。

工作中应有良好润滑和冷却。

缸套内表硬度通常要求大于HB200,且与活塞环硬度有良好匹配。

内表面还应有适当的粗糙度,使其具有一定贮油能力和磨合性能。

内表面应有足够的圆度和圆柱度精度,安装支承面对内孔中心应有较高的位置精度。

三、气缸套常用材质缸套一般采用含磷或含硼的耐磨合金铸铁作材料,如球墨铸铁、高磷铸铁和合金铸铁。

球墨铸铁气缸套球墨铸铁具有致密强韧的珠光体基体和球状分布的石墨,强度比普通铸铁高一倍;抗穴蚀性和耐磨新也都比普通铸铁好。

但是由于球化石墨表面积较小,其包油性比石墨片状分为的普通铸铁差,在润滑条件不良时,容易出现局部干摩擦而导致“拉缸”、为获得较好的润滑条件,希望石墨球粒的尺寸越小越好。

球墨铸铁气缸套经过适当的研磨和热处理,可以得到良好的研磨表面。

球墨铸铁的缺点是铸造工艺比普通铸铁复杂,成本较高。

高磷铸铁气缸套一般铸铁中添加磷的成分达到0.3-0.8%时成为高磷铸铁,磷在铸铁中形成网分布的三元共晶体,从而提高高硬度而获得良好的耐磨性。

其耐磨性与球墨铸铁气缸套想接近,但工艺性比球模型铸铁好,省工时,而且磷还可以改变耐腐蚀性能。

高磷铸铁的缺点是:由于含磷量增多,材质变脆,而且容易产生缩孔,造成废品。

合金铸铁气缸套在铸铁中添加镍、铬、铜等合金元素后得到的各种合金铸铁。

添加合金元素可以使材质组织均匀,珠光体致密,或促进高硬度的碳化物形成,进一步提高强度、耐磨性和耐腐蚀性。

气缸套分类

气缸套是一种常见的工业元件,它可以用来断定介质的进出口压力,调节阀量,消除振动和噪音。

它们用于各种工业应用,如石油和煤气调节,集气、排气等。

一般来说,气缸套可以分为三类:穿孔式气缸套、闭孔式气缸套和膨胀式气缸套。

穿孔式气缸套是由一种由穿孔和通孔构成的型材制成的。

它可以把大的介质压力降低到适宜的气压,从而控制介质流量。

由于它的结构简单,因此成本低廉,使用非常方便。

闭孔式气缸套是由一种由若干密封孔构成的密封构件构成的。

它可以防止介质流出,从而提高工作效率。

膨胀式气缸套是一种特殊的气缸套,它可以在通过压力膨胀而变形时,使介质流通。

这种类型的气缸套有非常高的精度和可靠性,因此可以用于一些特殊的应用。

气缸套的主要优点是它可以改善介质的流动条件,减少对人体的影响。

它们具有高效率、低风险和可靠性。

不同类型的气缸套有着不同特性,生产商应根据实际应用来选择最合适的一种。

不同环境下,同一种气缸套的性能也有所不同,因此使用前必须进行充分的测试。

综上所述,气缸套是工业中的重要设备,它们可以在各类工业应用中提供高效、可靠的性能。

根据实际应用,建议采用合适的气缸套来达到理想的工作效果,从而改善安全性和可靠性。

气缸套技术要求

气缸套是发动机的重要部件之一,其技术要求包括以下几个方面:

1.耐磨性:气缸套需要承受高温、高压和摩擦力,因此需

要具有良好的耐磨性,以延长使用寿命。

2.耐腐蚀性:气缸套需要承受燃料、润滑油和冷却水等介

质的作用,因此需要具有耐腐蚀性,以防止生锈和腐蚀。

3.气密性:气缸套需要保证发动机的气密性,以防止气体

泄漏,影响发动机的性能。

4.强度和刚度:气缸套需要具有一定的强度和刚度,以确

保在承受高温、高压和摩擦力的同时,不会变形或损坏。

5.热稳定性:气缸套需要具有良好的热稳定性,以承受发

动机工作时的高温和散热。

综上所述,气缸套的技术要求包括耐磨性、耐腐蚀性、气密性、强度和刚度以及热稳定性等方面。

气缸套的生产工艺气缸套是一种机械零件,主要用于发动机内活塞与汽缸之间的密封,以确保发动机的正常运转。

气缸套的生产工艺包括原材料准备、铸造、机械加工、热处理和质检等环节。

下面将详细介绍气缸套的生产工艺。

首先,原材料准备。

气缸套的主要材料一般为高品质的铸铁或铸钢。

在生产过程中,需要准备足够的原材料,并根据所需规格和尺寸切割成合适的大小。

接下来是铸造环节。

铸造是气缸套生产工艺中最重要的环节之一。

首先,将预先准备好的金属原料加热至熔化状态,然后倒入模具中。

模具应具备合适的形状和尺寸,以确保最终产品的质量。

在倒模过程中,需要控制倒入的温度和速度,以防止产生气泡或其他缺陷。

完成铸造后,需要进行机械加工。

机械加工是使气缸套达到所需尺寸和光洁度的重要工艺。

一般来说,机械加工包括车削、铣削、钻孔等工序。

通过机械加工,可以确保气缸套的内外径、长度和表面光洁度符合设计要求。

接下来是热处理环节。

热处理是气缸套生产工艺中不可或缺的一环。

常见的热处理方法有正火、淬火和回火等。

这些热处理工艺可以改变材料的内部结构,提高其硬度和耐磨性。

通过适当的热处理工艺,可以确保气缸套在使用过程中具有良好的耐磨性和耐腐蚀性。

最后是质检环节。

质检是确保气缸套质量的最后一道工序。

在质检过程中,需要对气缸套的尺寸、光洁度、硬度和材料组织等指标进行检测。

只有经过严格的质检合格后,才能进行包装和出厂。

综上所述,气缸套的生产工艺包括原材料准备、铸造、机械加工、热处理和质检等环节。

每个环节都非常重要,都需要严格控制和操作,以确保最终产品的质量。

通过合理的生产工艺,可以生产出质量优良、性能稳定的气缸套,满足发动机的使用需求。

谈柴油机汽缸套的技术安装柴油机汽缸套是柴油机中非常重要的一部分,它直接影响到柴油机的工作效率和稳定性。

汽缸套的技术安装是柴油机生产和维护中不可忽视的一个环节。

本文将就柴油机汽缸套的技术安装进行详细的介绍和分析。

一、汽缸套的选材汽缸套一般由铸铁、铸钢和铝合金等材料制成。

在选择汽缸套时,需要考虑其材料的硬度、热膨胀系数、磨损性能和导热性能等因素。

一般来说,柴油机汽缸套的材料应具有高强度、高硬度、良好的耐磨性和导热性能。

汽缸套的材料还要具有很好的加工性能和成型性能。

二、汽缸套的安装前准备工作1. 检查柴油机缸体和汽缸套的配合尺寸是否符合要求,确认缸体孔的圆度、粗糙度和直径尺寸等符合技术要求。

2. 清洁柴油机缸体和汽缸套的安装面,确保安装面无杂质和污垢。

3. 准备好适量的润滑油或润滑脂,以便在安装汽缸套时进行润滑。

三、汽缸套的安装方法和注意事项1. 安装汽缸套之前,要先将汽缸套浸油片,并在汽缸套的外表面涂抹一层润滑脂,以减小汽缸套与缸体之间的摩擦阻力,便于安装。

2. 将汽缸套小心地放入缸体孔中,要注意汽缸套的方向,确保汽缸套的进气口和排气口与缸体内部的通道对应。

在安装过程中,要轻轻敲击汽缸套的上端,使其均匀地进入缸体孔。

3. 在安装汽缸套时,要注意控制力度和方向,以免损坏汽缸套或缸体。

特别是对于铸铁和铸钢汽缸套,更要小心谨慎,避免因过大的力度而导致汽缸套的损坏。

4. 确保汽缸套的安装位置准确无误,在安装完成后,要用手指轻轻按压汽缸套的上端,确认汽缸套的安装位置和密封性。

5. 安装完成后,要对汽缸套进行检查,确保汽缸套与缸体的间隙均匀,密封性良好,无松动和变形等现象。

四、汽缸套的后续处理工作1. 安装完成后,要对汽缸套进行清洁和打磨,确保汽缸套表面平整、光滑,无杂质和毛刺。

2. 对汽缸套进行研磨处理,以消除安装时可能产生的磨损和变形,提高汽缸套的密封性能和使用寿命。

3. 做好汽缸套的润滑工作,保障汽缸套与活塞的配合间隙和摩擦系数符合要求,减小摩擦损耗,提高柴油机的工作效率。