特殊特性及FMEA.共57页文档

- 格式:ppt

- 大小:4.61 MB

- 文档页数:57

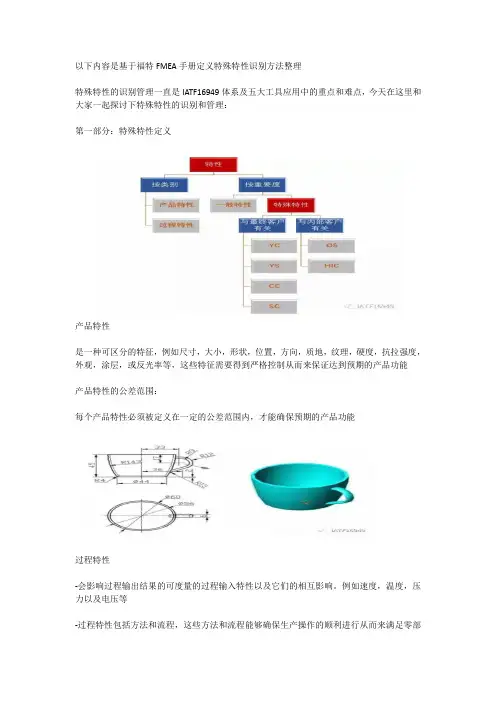

以下内容是基于福特FMEA手册定义特殊特性识别方法整理特殊特性的识别管理一直是IATF16949体系及五大工具应用中的重点和难点,今天在这里和大家一起探讨下特殊特性的识别和管理:第一部分:特殊特性定义产品特性是一种可区分的特征,例如尺寸,大小,形状,位置,方向,质地,纹理,硬度,抗拉强度,外观,涂层,或反光率等,这些特征需要得到严格控制从而来保证达到预期的产品功能产品特性的公差范围:每个产品特性必须被定义在一定的公差范围内,才能确保预期的产品功能过程特性-会影响过程输出结果的可度量的过程输入特性以及它们的相互影响。

例如速度,温度,压力以及电压等-过程特性包括方法和流程,这些方法和流程能够确保生产操作的顺利进行从而来满足零部件的质量要求和其他目标,如产能要求等-过程特性包括操作条件和过程参数,比如生产节拍和生产维护要求关键特性(CC)-关键特性CC用倒置的三角形(∇)表示。

是指那些能够影响到是否符合政府法规,整车安全或产品功能的产品要求(比如尺寸,性能要求,材料规范)或者过程参数(比如比率,温度,压强)-关键特性需要包含在控制计划中,并有相应的生产,装配,运输和监控的具体措施-潜在的关键特性:在DFMEA中被划分为YC一类的产品特性。

这些特性与严重度为9或10的潜在失效模式有直接的因果关系(产品特性或过程参数不符合规范或变差较大,并最终导致了某个失效模式的发生,则可以说该特性与该失效模式有因果关系)例如:门锁的横向载荷和纵向载荷国标有要求,为CC特性,主要和门锁的棘轮、棘爪和锁扣强度有关,与之相关的棘轮、棘爪和锁扣的热处理工艺参数需列为CC项重要特性(SC)-重要特性SC是指对客户满意度影响比较大的产品、过程和试验要求-重要特性需要包含在控制计划中进行控制潜在重要特性:当某个产品特性满足如下条件时,在DFMEA中应该将其划为YS类别:该特性与严重度为5-8的潜在失效模式有因果关系。

在严重度小于5时,经各部门一致同意也可归为YS该特性可能会被生产过程影响并且可能需要特殊控制措施来维持所要求的过程能力例如:门锁需要装配到车门上,因此三个安装孔的相对位置尺寸列为SC。

FMEA、专门特性的设定和操纵打算(培训提纲)一、APQP(产品质量先期策划和操纵打算)→打算(技术和概念开发)→实施(产品/过程开发和样件验证)→研究(产品确认和过程确认)→行动(持续改进)→打算(技术和概念开发)1、什么是概念开发:提出和批准,二个过程输出内容:设计目标可靠性和质量目标初始材料清单初始过程流程图产品和过程专门特性的初始清单产品保证打算治理者的支持2、设计技术开发:大部分为顾客输入的翻版二、产品设计和开发输出内容:1、样件制造——操纵打算样件制造过程中的尺寸测量和材料S功能试验的描述①顾客的关注都识不了没有。

②打算中是否使用了SFMEA、DFMEA和PFMEA。

DFMEA指的是产品可能会在配合、功能、耐久性、安全、顾客关注有失效可能,在实现产品时克服不了设计中潜在的缺陷,如拔模斜度、表面硬度、装配空间与工具可接近性、过程能力达不到性能要求。

③材料检验规范。

④进货(材料/零件)到制造/装配(包括包装)的全过程。

⑤涉及到工程性能试验要求。

⑥具备如操纵打算所要求的量具和试验设备。

⑦如要求顾客批准。

⑧供方和顾客之间的测量方法是否一致。

2、工程图样(包括数学数据)注意:工程图样中包括必须在操纵打算上出现的专门特性(政府法规和安全性),并决定哪些特性阻碍配合、功能、耐久性或政府法规中的安全要求,这确实是专门特性的设定,由策划小组评审并决定。

3、工程规范:功能、耐久性、外观要求(顾客的专门要求)。

4、材料规范:图样、物理特性、性能、环境、搬运、贮存要求的专门特性也应包括在操纵打算中。

5、更改图样和规范:适当的书面形式通知相关部门。

6、新设备、工装和设施的要求:必须在试生产前完工。

7、产品和过程专门特性:可标识性列入,也可另列操纵打算专门特性工作单,作为操纵打算的扩展,产品专门特性往往和DFMEA紧密相关(如JK918干涉自排系统)。

8、量具/试验设备要求:可列入进度图表中。

9、小组可行性承诺和治理者的支持三、过程设计和开发(技术开发部的重头戏)输出内容:1、包装标准:包装设计应保证产品在使用时的完整性,通常要批准。

FMEA特殊设定及控制计划培训资料(doc 8页)FMEA、特殊特性的设定和控制计划(培训提纲)一、APQP(产品质量先期策划和控制计划)→计划(技术和概念开发)→实施(产品/过程开发和样件验证)→研究(产品确认和过程确认)→行动(持续改进)→计划(技术和概念开发)1、什么是概念开发:提出和批准,二个过程输出内容:设计目标可靠性和质量目标初始材料清单初始过程流程图产品和过程特殊特性的初始清单产品保证计划管理者的支持2、设计技术开发:大部分为顾客输入的翻版二、产品设计和开发输出内容:1、样件制造——控制计划样件制造过程中的尺寸测量和材料S功能试验的描述①顾客的关注都识别了没有。

②计划中是否使用了SFMEA、DFMEA和PFMEA。

DFMEA指的是产品可能会在配合、功能、耐久性、安全、顾客关注有失效可能,在实现产品时克服不了设计中潜在的缺陷,如拔模斜度、表面硬度、装配空间与工具可接近性、过程能力达不到性能要求。

③材料检验规范。

(一)、不要靠过程控制来克服设计中潜在的缺陷:1、如玻璃升降器开关、大小头、装配时识别标记。

2、设计中没有明确对皮纹折光的要求,增加工序、喷无光漆、成本。

3、设计拔模斜度的不合理性、导致过程中定型、冷却、顶杆、光滑度增加不少新要求。

4、装配空间/工具可接近性,对过程能力无限提高。

(二)、失效模式的前提是这种失效可能发生,但不一定发生。

1、如特定的运行环境下失效,如热、冷、干燥、灰尘、低压、潮湿。

2、典型的失效:裂纹、变形、松动、泄漏、剥离、粘结、短路、氧化、断裂。

推荐的评价准则后果评定准则:后果的严重度严重度无警告的严重危害这是一种非常严重的失效形式,它是在没有任何失效预兆的情况下影响到行车安全和/或不符合政府的法规10有警告的严重危害这是一种非常严重的失效形式,是在具有失效预兆的前提下所发生的,并影响到行车安全和/或不符合政府的法规9很高车辆(或系统)不能运行,丧失基本功能8 高车辆(或系统)能运行,但性能下降,顾客不满意7 中等车辆(或系统)能运行,但舒适性或方便性项目不能工作,顾客感觉不舒服6 低车辆(或系统)能运行,但舒适性或方便性项目性能下降, 5顾客感觉有些不舒服很低配合、外观或尖响、卡嗒响等项目不符合要求,大多数顾客发现有缺陷4轻微配合、外观或尖响、卡嗒响等项目不符合要求,大多数顾客发现有缺陷3很轻微配合、外观或尖响、卡嗒响等项目不符合要求,但很少有顾客发现有缺陷2 无无影响 1 4、频度(O)推荐评价准则失效发生可能性可能的失效率频度很高:失效几乎是不可避免的≥1/2 101/3 9高:反复发生的失效1/8 81/20 7中等:偶尔发生的失效1/80 6 1/400 5 1/2000 4低:相对很少发生的失效1/15000 31/150000 2 极低:失效不太可能发生≤1/1500000 1 5、探测度(D)推荐评价准则探测性评价准则:由设计控制可探测的可能性探测度设计控制将不能和/或不可能找出潜在的起因/机理及后10 绝对不肯定续的失效模式,或根本没有设计控制设计控制只有很极少的机会能找出潜在起因/机理及后很极少9 续的失效模式设计控制只有极少的机会能找出潜在起因/机理及后续8 极少的失效模式设计控制有很少的机会能够找出潜在起因/机理及后续很少7 的失效模式设计控制有较少的机会能找出潜在起因/机理及后续的6 少失效模式设计控制有中等机会能找出潜在起因/机理及后续的失中等5 效模式设计控制有中上多的机会能找出潜在起因/机理及后续中上4 的失效模式设计控制较多的机会能够找出潜在起因/机理及后续的多3 失效模式设计控制有很多机会能够找出潜在起因/机理及后续的很多2 失效模式设计控制几乎肯定能够找出潜在起因/机理及后续的失几乎肯定1 效模式6、风险顺序数(RPN)=(S)*(O)*(D)在实践中,不管RPN大小如何,当严重度(S)高时,就应特别注意。

特殊特性:1、安全法规有关的特性;2、客户指定的或其作为进货检验重点要求控制的项目;3、用于组配的特性;4、设计过程中需重点把控的其它特性。

特殊特性通常由顾客指定,但顾客若不予指定,则由本企业自定几个认为较容易产生问题的规格或性能加以确定即可产品特殊特性:首先要关注顾客规定了的特殊特性,顾客没有规定,则组织要从顾客的使用功能上加以识别,比如装配、环保、寿命等等。

过程特殊特性:组织要从产品的制造过程加以识别,关注点则是以过程失效模式入手产品特殊特性包括1.顾客指定的特殊特性2.自已识别的,包括影响法律法规、产品安全方面的,以及生产中容易出现问题,不容易控制的地方关于识别产品和过程的特殊特性,我的理解是:1、首先识别顾客有否指定;2、为满足顾客要求,在分析顾客的需求进行产品设计与过程设计时进行识别;产品的特殊特性是不一定有的,只有那些影响性能、功能和装配安全的才可以但过程特殊特性一般都有,在公司里工艺控制比较复杂或不容易控制的第一处:7.2.1.1顾客指定的特殊特性组织必须在特殊特性的指定、文件化、和控制方面符合客户的所有要求。

解释:也就是说凡是客户指定的特殊特性,应在相关文件中体现。

相关文件有:设计FMEA、过程FMEA、控制计划、作业指导书、检验规范等在上述文件中应作特殊特性符号的标记。

第二处:7.3.2.3 特殊特性组织必须应用适当的方法确定特殊特性。

——所有特殊特性都必须包括在控制计划中。

——必须符客户对特殊特性的定义和符号。

——当客户的设计记录标出特殊特性符号时,组织的过程控制指南和同类文件上,如FMEAs、控制计划、作业指导书,必须标上顾客特殊特性符号或组织的等效符号或记号,以表明那些特殊特性影响的工序。

注:特殊特性应当包括产品特性和过程参数。

解释:显然第二处包含了第一部分的要求。

现在就对特殊特性展开说明!一、什么是特性:特性分为两类:产品特性和过程特性产品特性:是指在图纸或其他的工程技术资料中所描述的零部件或总成的特点与性能,如尺寸、材质、外观、性能等特性。

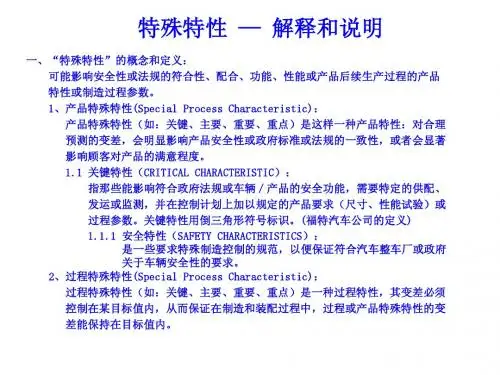

特殊特性可能影响产品的安全性或法规符合性、配合、功能、性能或其后续过程的产品特性或制造过程参数;在APQP中,特殊特性SpecialCharacteristics指由顾客指定的产品和过程特性,包括政府法规和安全特性,和/或由供方通过产品和过程的了解选出的特性;中文名:特殊特性外文名:Special Characteristics影响:产品的安全性或法规符合性等分为两类:产品特性和过程特性产品特性:如尺寸、材质、外观、性能等特殊特性定义特性分为两类:产品特性和过程特性产品特性:是指在图纸或其他的工程技术资料中所描述的零部件或总成的特点与性能,如尺寸、材质、外观、性能等特性;过程特性:是指被识别产品特性具有因果关系的过程变量,也称为过程参数;过程特性仅能在它发生时才能测量出,对于每一个产品特性,可能有一个或者多个过程特性;在某些过程中,一个过程特性可能影响到多个产品特性;特殊特性特性1影响产品的安全性或法规要求的符合性的产品特性或过程参数;2影响产品配合/功能或者关于控制和文件化有其他原因如顾客需求的产品特性和过程参数;3在验证活动中要求特别关注的特性如检验与试验、产品和过程审核说明:特殊特性包括产品特性和过程特性;特殊特性非特性产品的每一尺寸或者性能要求都可成为特性;特性中有的符合上述要求的或者顾客规定的成为特殊特性,剩下的则成为非特殊特性;非特殊特性的定义可概括为:有合理的预计的变差,且不大可能严重影响产品的安全性、政府法规的符合性及配合/功能的产品特性或过程参数;为什么要对特殊特性分等级呢因为并非所有的特殊特性对客户满意度具有同等的影响力,所以就需要对特殊特性的重要性进行分等级;特殊特性的重要性分等级可以在后续的控制中提供很大的帮助,如:确定一种优先控制策略;合理分配资源;把特性作为目标控制的程度;建立的沟通的标准等等不过,这里可以简单叙述;我们根据福特的公司为例,基本上可以这样去细分重要特性和关键特性;重要特性:指那些对顾客满意程度重要的产品、过程和试验要求,其质量策划措施应包括在控制计划之中;关键特性:指那些能与政府法规符合性或车辆/产品功能安全性并包括在控制计划之中需要特殊生产者、装配、发运、或监控的产品要求尺寸、规范、试验或过程能数;通俗地说,关键特性指符合法律法规的和对安全性能有显著影响地特性;重要特性是对公差配合,性能有重大影响的严重影响顾客满意度的;也就是说,我们在APQP附录C中看到的主要特性其实就是特殊特性,也就是说重要特性和关键特性属于特殊特性的范畴,只是特殊特性的重要性分级中的不同阶段;关键特性的重要程度大于重要特性特殊特性有两种,一种是产品特性,一种是过程特性,对于产品特性,漆膜厚度,附着力都是很重要的,对于过程特性,链条的速度,烘箱的温度控制等也都很重要;针对不同的产品要求也不一样,如果是内饰件呢,外观就很重要,那么前处理显得就更加重要;如果是底盘件,那么耐腐蚀性就显得更加重要“特殊特性清单”是表示——涉及产品安全及客户指定的、或者是该类产品应当具备的功能、性能等组成的产品特性;一般由设计部门或客户提出;你可以向他们要;;;;;你这里的控制计划上的“特殊特性”来源于上面的“特殊特性清单”、图纸或者工艺流程图中标识出的产品特性和过程特性,这些特性是必须在过程中被控制的;你可以向工程或者设计要这些文件特殊特性是可能影响产品的安全性或法规符合性、配合、功能、性能或其后续过程的产品特性或制造过程参数;关于特殊特性,有产品的特殊特性和过程的特殊特性;产品的特殊特性是由顾客来确定的;有的过程的特殊特性也是由顾客确定的;您想要一个系统的确定这两个特殊特性的方法;难;因为顾客的需求和期望是在变动的;特别在竞争的市场环境下,更加如此;但是,从思路上可以说,1根据顾客的需求和期望,加以分析,然后针对产品来确定产品的特殊特性;从功能、美观含造型、匹配英文是三f:functiong、form、fit;不同顾客有不同的特殊特性规定;2根据法规、条例、行业惯例,其中包括安全、风俗习惯等考虑;3产品的其他特性,譬如可靠性、可用性等;4从过去的经验中来确定过程的特殊特性;5类似于零件设计的失效模式和后果分析;考虑如下因素:1顾客特殊要求,2与产品性能失效有关,如焊接质量,热处理硬度3与产品安全相关,4与顾客装配相关,如螺纹中径,花键的跨棒距等;关于外观也有可能是特殊特性的实际例子,请查看第二版的APQP中第六章控制计划方法论,有补充控制计划的实际的例子;把外观作为特殊特性的;一是产品的特殊特性,意指产品本身,即脱离了生产过程还能继续存在的特性,比如电流,电压等电器性能;二是过程特性,指用来控制产品质量的过程参数,而不是工位;因此定义过程参数不能只说某一个工序比如焊接,而应是具体该工序所定义的参数比如焊接温度,焊接时间等;TS老师说的没错,只是将要求归纳在一起了,范围很广;产品特殊特性包括的很广:如安全、法规要求过程亦如此、产品性能方面的同样包括顾客要求;过程特性:除了安全、法规要求以外可能更多的是自己公司识别出来的加工过程;特殊特性:由顾客指定的产品和过程包括政府法规和安全特性,和/或由供方通过产品和过程的了解选出的特性特殊特性分类1、安全法规有关的特性;2、客户指定的或其作为进货检验重点要求控制的项目;3、用于组配的特性;4、设计过程中需重点把控的其它特性;特殊特性通常由顾客指定,但顾客若不予指定,则由本企业自定几个认为较容易产生问题的规格或性能加以确定即可特殊特性产品首先要关注顾客规定了的特殊特性,顾客没有规定,则组织要从顾客的使用功能上加以识别,比如装配、环保、寿命等等;产品特殊特性包括:1.顾客指定的特殊特性2.自已识别的,包括影响法律法规、产品安全方面的,以及生产中容易出现问题,不容易控制的地方关于识别产品和过程的特殊特性,我的理解是:1、首先识别顾客有否指定;2、为满足顾客要求,在分析顾客的需求进行产品设计与过程设计时进行识别;产品的特殊特性是不一定有的,只有那些影响性能、功能和装配安全的才可以但过程特殊特性一般都有,在公司里工艺控制比较复杂或不容易控制的第一处:顾客指定的特殊特性组织必须在特殊特性的指定、文件化、和控制方面符合客户的所有要求;解释:也就是说凡是客户指定的特殊特性,应在相关文件中体现;相关文件有:设计FMEA、过程FMEA、控制计划、作业指导书、检验规范等在上述文件中应作特殊特性符号的标记;第二处:特殊特性组织必须应用适当的方法确定特殊特性;——所有特殊特性都必须包括在控制计划中;——必须符合客户对特殊特性的定义和符号;——当客户的设计记录标出特殊特性符号时,组织的过程控制指南和同类文件上,如FMEAs、控制计划、作业指导书,必须标上顾客特殊特性符号或组织的等效符号或记号,以表明那些特殊特性影响的工序;注:特殊特性应当包括产品特性和过程参数;解释:显然第二处包含了第一部分的要求;接下来就对特殊特性展开说明特殊特性过程组织要从产品的制造过程加以识别,关注点则是以过程失效模式入手关键特性怎么定义还是要说说特殊特性的来源顾客要求,法律法规,行业标准,自己识别,已知用途等.而且控制不只是有控制图一种方法,你批量小做全检更合适.如果产品特性无法控制就想办法控制过程参数稳定,人员的稳定.特殊特性在标准中的定义是:可能影响安全性或法规的符合性、或装配性、功能、性能或后续生产过程的产品特性或制造过程参数;识别特殊特性最直接的可从顾客提供的产品图等技术文件中明示的获得,对于隐含的要求可依据上述的定义来识别,如硬度、清洁度、热处理过程中的过程参数等;。

那么我们今天来讨论的这个内容是图纸,也可以说技术文件,和FMEA、特殊特性清单它们之间的这种关系和联系。

可能有的朋友发现了,第三次的这个微课分享,我分享内容是流程图、PFMEA和控制计划它们之间的联系,那么这第四次分享还是这种文件类的内部关联、内部联系的一个分享。

我希望能够让大家能理解我的良苦用心。

因为我觉得这种针对这种设计文件、工艺文件或者质量控制方面的文件的一个有效的评审,能够使我们对于产品的管理、产品的审核、过程的审核、供应商的管理这样的事情能够起到事半功倍的作用。

那么作为一名SQE或者说供方管理的人员,或者说我们公司这种内部的质量管理、内审员,对于文件进行有效的一个审核,我觉得它有这样的一些目的和意义。

首先它能够使我们通过文件,这种技术文件、生产类文件、质量控制类的文件这样的一个审核、一个评审,能够使我们去熟知我们自己来负责控制的这些产品它的一些主要的技术要求,比如说它的尺寸、功能、性能、材质都有哪些,对于产品的它的一个控制要点都有哪些。

我们通过这个文件的审核,首先能够让我们去熟知、去了解我们的产品。

那么第二,通过我们的这种文审,也可以让我们能够初步地去评估一个供方、一个生产制造单元,它们的这样的产品设计开发能力和工艺设计开发能力,它们的水平如何,进行一个初步的判断。

那么有这种水平和能力的这样的供方或者说制造商,那么他们对于这些文件的内部的联系、一些特性的传递就会做得非常得好,进行特性的有效的传递。

那么如果说我们的设计开发能力不是这种很强的一种系统化的这样的能力,那么我们可能开发出来的这些文件也都是各自独立的,没有之间的这个联系,所以这个联系对于文件来说也是很重要的。

有效的文件审核,我觉得第三个的好处,它的目的和意义就是说我们能通过这样的一个有效的审核,作为我们进行现场各种审核的一个输入、一个基础,我们可以提前进行这种有效的策划,去明确我们在现场去审核的时候,它的一个审核的重点和方向是什么。

潜在失效模式及后果分析(FMEA)的理解与实施一、基本原理1、什么是FMEA★FMEA的定义:在设计阶段/更改设计阶段,对产品/零件/制造过程进行分析,找出潜在失效模式,分析其可能的后果,评估其风险,预先采取措施,减少失效模式的严重程度,降低发生的概率,有效提高可靠性,确保顾客满意的系统化活动.(设计:产品设计、过程设计(工艺))★实施FMEA的时机:●开发新产品、实施新技术、开发新过程时应用;●对现有产品/过程实施更改;●现有产品/过程应用于新的环境、场所时;(产品更改:结构更改、材料更改、参数更改。

)(过程更改:工艺流程、工艺方法)★实施FMEA的目的:●寻找产品及加工过程中的潜在失效及其后果;●确定消除或减少潜在失效发生的措施;●将全部分析过程文件化,以供评审;★FMEA是事前行为●通过FMEA确定的措施为预防措施;●各类失效模式均为“潜在",即可能会发生;●潜在失效模式是凭经验和对以往事故的评估获得;★FMEA是为各类设计/更改设计做准备的活动●FMEA是对“设计策划”环节的补充活动;●在设计策划过程中,通过FMEA明确如何使顾客满意;(设计策划→FMEA→设计输口)★FMEA是集体分析的产物★FMEA的分类●D-FMEA(设计FMEA):在产品设计过程中使用,分析对像为:总成/分总成/零件;●P-FMEA(过程FMEA):在工艺设计过程中使用,分析对像为加工工序及各物流过程;2、FMEA是系统的分析方法→→实施3、FMEA分析的基本方法★基本方法:运用失效链,连问为什么。

★失效链:●定义:一个潜在失效事件发生,引起下游系统产生连锁的失效事件,为失效链。

●在失效链中,上一个失效是下一个失效的原因,在实施FMEA中,一定要找到最终失效,才能从根本上解决问题.思考:1、什么时候进行FMEA?2、实施FMEA的目的?3、FMEA是什么性质的活动?4、FMEA主要是分析哪几方面的问题?5、什么是失效链?6、FMEA分析的基本方法是什么?二、设计FMEA(D-FMEA)1、D-FMEA的基本要求★分析对象:所设计的/更改设计的总成、分总成、零件。

特殊特性识别及控制规定1目的对产品/过程特性进行识别并采取措施加以控制。

2范围适用于DXC的产品/过程。

3术语特殊特性:显著影响安全、政府法规和显著影响顾客满意的产品/过程特性。

4职责4.1 产品技术部是特殊特性识别与控制的归口管理部门,负责组织多方论证小组确定产品和过程的特殊特性。

4.2 产品技术部负责针对特殊特性的要求,制定控制措施和相关的工艺文件。

4.3 生产部及相关部门负责具体执行特殊特性的控制措施。

4.4 质量管理部负责监督特殊特性控制措施的实施。

5管理内容5.1 在新产品的设计和开发阶段,由产品技术部负责组建多方论证小组,确定特殊特性。

5.2 特殊特性的确定5.2.1 特殊特性的确定方式—顾客指定或共同协商—多方论证小组确定5.2.2 在确定特殊特性时,多方论证小组应依据以下几个方面对特殊特性进行确定:—顾客对产品的需要和期望—可靠性目标/要求—从预期的制造过程中确定—类似产品的失效模式及后果分析5.2.3 多方论证小组最终确定产品和过程的特殊特性,并由产品技术部分别按“产品关键特殊重要特性明细表”和“过程关键特殊重要特性明细表”分别登记并保存。

5.3 特殊特性的标识5.3.1 产品/过程特殊特性在PFMEA、控制计划、作业指导书上予以标识,产品图上应标识产品特殊特性。

5.3.2 特殊特性的识别符号5.3.2.1 特殊特性由顾客指定的产品和过程特性,包括政府法规和安全特性,和/或由DXC通过产品和过程的了解选出的特性.专业术语:重要特性SI符号:□5.3.2.2 一般特性:影响产品功能和使用寿命脉不很明显,一般不会引起顾客申诉。

专业术语:标准符号:无5.3.2.3关键特性:指那些影响政府法规或车辆/产品安全功能的产品要求(尺寸、性能试验)或过程参数。

专业术语:关键特性SK符号:5.4 特殊特性的控制5.4.1 确定的特殊特性,应体现在控制计划中,并在生产过程中予以重点控制,如达不到要求时,应采取纠正措施。