印制电路板塞孔加工工艺

- 格式:ppt

- 大小:3.42 MB

- 文档页数:24

pcb阻焊塞孔和树脂塞孔工艺一、引言在PCB(Printed Circuit Board,印刷电路板)的制造过程中,阻焊塞孔和树脂塞孔工艺是非常重要的环节。

这两种工艺均是为了解决PCB板材表面孔洞问题而设计的,并在保证PCB电路连接可靠性的提高了PCB的防潮、防尘和防腐蚀性能。

本文将对阻焊塞孔和树脂塞孔工艺进行深入探讨,并对两者的优劣势进行比较分析。

二、阻焊塞孔工艺1. 工艺原理阻焊塞孔工艺是指在PCB的铜穿孔孔口形成一层阻焊膜,以阻挡热飞锡液进入PCB内部。

阻焊膜的形成有利于焊接工艺的稳定进行,同时还能提高PCB的防腐蚀能力。

2. 工艺流程(1)预处理:清洁铜穿孔表面,去除表面氧化膜。

(2)涂布:在铜穿孔孔口处涂覆一层阻焊膜。

(3)固化:通过加热使阻焊膜固化和与PCB表面粘结。

(4)终检:对塞孔质量进行检验,确保每个塞孔均完好无损。

3. 工艺优势(1)提高PCB的阻焊性能,减少焊接飞溅。

(2)增强PCB的抗腐蚀能力,延长PCB的使用寿命。

(3)能够较好地保护PCB内部电路,提高PCB的可靠性。

三、树脂塞孔工艺1. 工艺原理树脂塞孔工艺是将环氧树脂或聚酰胺树脂灌注到PCB的穿孔孔内,填充穿孔孔内空隙,并保护孔壁铜层不受损坏。

树脂塞孔工艺因其灌封性能优良,被广泛应用于高可靠性PCB的制造。

2. 工艺流程(1)预处理:清洁穿孔孔内,去除污垢和铜屑。

(2)灌封:在PCB的穿孔孔内灌注环氧树脂或聚酰胺树脂。

(3)固化:通过热固化或紫外固化使树脂完全固化。

(4)终检:对塞孔质量进行检验,确保每个塞孔填充完整无空隙。

3. 工艺优势(1)填充穿孔孔内空隙,减小电路板介质常数,提高信号传输质量。

(2)有效防止热飞锡液渗透,提高PCB的防潮性能。

(3)增强PCB的机械强度,减少振动和冲击对PCB的影响。

四、比较与分析1. 阻焊塞孔工艺与树脂塞孔工艺的比较(1)阻焊塞孔工艺可以在保持PCB表面平整的提高PCB的抗腐蚀能力;树脂塞孔工艺能够填充穿孔孔内空隙,提高PCB的机械强度。

PCB设计之导电孔塞孔工艺介绍PCB设计之导电孔塞孔工艺介绍导电孔Via hole又名导通孔,为了达到客户要求,导通孔必须塞孔,经过大量的实践,改变传统的铝片塞孔工艺,用白网完成板面阻焊与塞孔。

生产稳定,质量可靠。

Via hole导通孔起线路互相连结导通的作用,电子行业的发展,同时也促进PCB的发展,也对印制板制作工艺和表面贴装技术提出更高要求。

Via hole塞孔工艺应运而生,同时应满足下列要求:(一)导通孔内有铜即可,阻焊可塞可不塞;(二)导通孔内必须有锡铅,有一定的厚度要求(4微米),不得有阻焊油墨入孔,造成孔内藏锡珠;(三)导通孔必须有阻焊油墨塞孔,不透光,不得有锡圈,锡珠以及平整等要求。

一面盖油,另一面须上Sn/Pb允许有锡珠、锡圈随着电子产品向“轻、薄、短、小”方向发展,PCB也向高密度、高难度发展,因此出现大量SMT、BGA的PCB,而客户在贴装元器件时要求塞孔,主要有五个作用:(一)防止PCB过波峰焊时锡从导通孔贯穿元件面造成短路;(二)避免助焊剂残留在导通孔内;(三)电子厂表面贴装以及元件装配完成后PCB在测试机上要吸真空形成负压才完成:(四)防止表面锡膏流入孔内造成虚焊,影响贴装;(五)防止过波峰焊时锡珠弹出,造成短路。

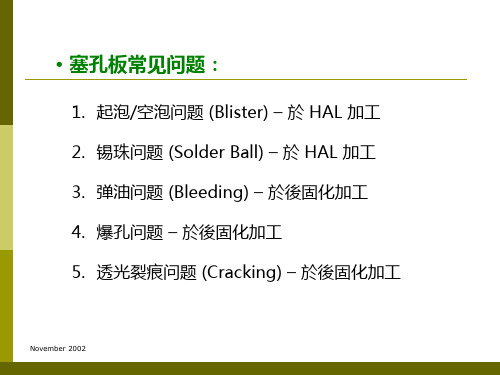

对于表面贴装板,尤其是BGA及IC的贴装对导通孔塞孔要求必须平整,凸凹正负1MIL,不得有导通孔边缘发红上锡;导通孔藏锡珠,为了达到客户的要求,导通孔塞孔工艺可谓五花八门,工艺流程特别长,过程控制难,时常有在热风整平及绿油耐焊锡实验时掉油;固化后爆油等问题发生。

现根据生产的实际条件,对PCB各种塞孔工艺进行归纳,在流程及优缺点作一些比较和阐述:一热风整平后塞孔工艺此工艺流程为:板面阻焊→HAL→塞孔→固化。

采用非塞孔流程进行生产,热风整平后用铝片网版或者挡墨网来完成客户要求所有要塞的导通孔塞孔。

塞孔油墨可用感光油墨或者热固性油墨,在保证湿膜颜色一致的情况下,塞孔油墨最好采用与板面相同油墨。