编号:GC/JS056-2003

中山国驰摩托车实业有限公司

1主题内容与适用范围

本技术条件规定了中山国驰摩托车实业有限公司各型摩托车制动性能与指标限值,制动性能试

验方法及检验规则。

本技术条件适用与中山国驰摩托车实业有限公司生产的各型摩托车。

2引用规则

GB/T 17355—1998 摩托车和轻便摩托车制动性能指标限值

GB/T 5382.1—1996 摩托车和轻便摩托车制动性能试验方法. 制动距离

GB/T 5382.2—1996 摩托车和轻便摩托车制动性能试验方法. 制动力

GB/T 5378-1994 摩托车和轻便摩托车道路试验总则

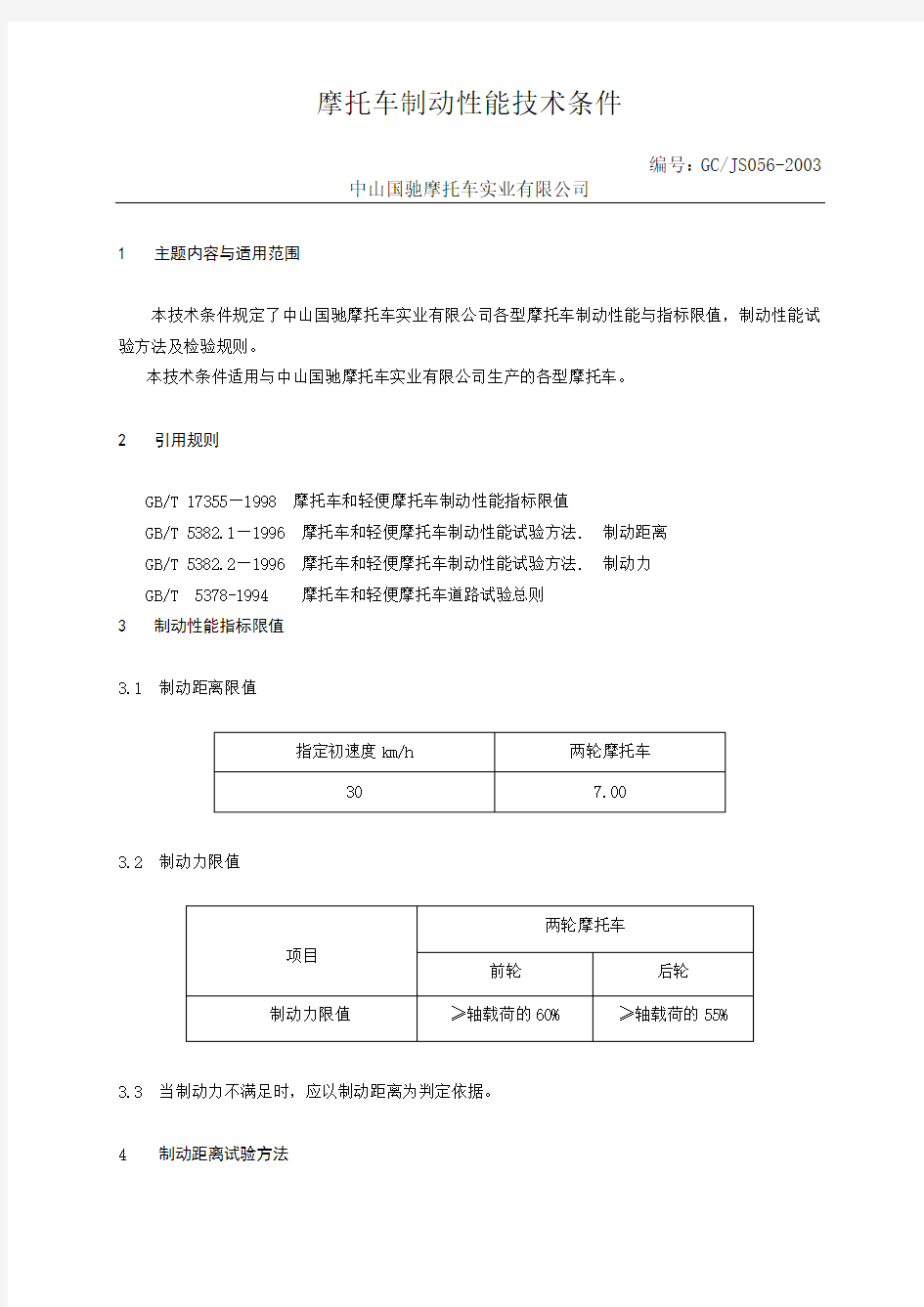

3制动性能指标限值

3.1 制动距离限值

3.2 制动力限值

3.3 当制动力不满足时,应以制动距离为判定依据。

4 制动距离试验方法

编号:GC/JS056-2003

中山国驰摩托车实业有限公司

4.1 试验仪器

a)MLS-Ⅱ型车载路试仪: 型号规格CZY—Ⅱ

b)制动喷印器: 型号规格ZDP-3

4.2 试验条件

4.2.1 试验场地

整车试验场,路面为平整水泥路面,附着系数≥0.72

4.2.2 配载及要求

4.2.2.1受试车轮胎充气的压力应符合该车技术文件的规定,误差不允许超过±10kPa。

4.2.2.2两轮摩托车按空车质量状态,一人驾驶不带成员,驾驶员的质量按75kg,不足75kg

进行配重。

4.2.3 驾驶员在进行前、后制动时,制动打印器都应喷出印记。若前、后制动器控制装置上

都装有制动打印器,测量时以相应制动距离较长的为测量结果。

4.2.4 试验时制动打印器枪管中心线应与地面垂直,喷枪口距地面高度为100-150mm

4.2.5 测试区间的划分按GB/T5382.1要求。

4.3 试验方法

4.3.1 进行制动距离试验的车辆(自动变挡和无档位的车辆除外),应选择最高档位进行制动。若

最高档位时的最低稳定车速高于指定车速,可使用次高挡。

4.3.2 受试车必须采用下述指定车速进行试验。

摩托车指定车速为 30±2km/h

4.3.3 受试的两轮车前轮应沿着中线行驶。

4.3.4 当受试车行至制动距离测试区起始线时或车速达到指定初速时,驾驶员应立即全部关闭节气门。带有可操纵离合器的车辆,应脱开离合器,前后轮同时进行紧急制动,直至车辆停止。测量从喷印点中心至车辆停止后喷枪嘴的距离,即为实测制动距离。

4.3.5 用下式对4.3.4条所测的制动距离值进行修整。

S—修正制动距离, m

S=S0(V/V0)2 S0—实测制动距离, m

V=指定初速度, km/h

V0=实际初速度, km/h

4.3.6 用下式计算制动减速度。

a—减速度, m/s2

a=V2/25.9S V—指定初速度, m/s

编号:GC/JS056-2003

中山国驰摩托车实业有限公司

S—修正制动距离, m

4.3.7 各指定初速度下的制动距离进行两次试验,将数据记录入表中,取修正制动距离的算术平均

值中最小值做为受试摩托车的制动距离值,计算值修改后保留到小数点后二位。

4.3.8 车辆出现下述情况之一时,所进行的试验无效。

a,指定初速度不符合4.3.2要求

b,超出制动距离测试区起始线2m才开始制动

c,制动试验时任一车轮着地点超出试验通道边线

d,每次往返的修正制动距离偏差率超过20%

5 制动力试验方法

5.1 试验仪器

MZD-250D整车试验台

5.2 配载条件

5.2.1 配载要求同4.2.2条要求。

5.2.2 受试车轮胎花纹深度磨损不得大于20%。

5.2.3 受试车的制动器及轮胎应保持清洁、干燥,不得有泥沙、油污等。

5.3 试验方法

5.3.1 各轮分布质量按相关技术标准持行。

5.3.2 受试车应垂直于滚筒方向驶入试验台,将前轮或后轮分别驶入两滚筒之间,非滚动轮

用夹紧装置固定,驾驶员坐姿及位置按GB/ T5378中有关规定。

5.3.3 有空挡的受试车应挂空挡。

5.3.4 在制动器控制装置(制动手把,制动踏板)上逐渐加力,直至仪表上所指示的制动力为最大值。

5.3.5 在进行制动力测试时,驾驶员不得改变规定的坐姿及位置;允许同时操纵各制动器控制装置。

5.3.6 各轮的制动力测试应分别进行三次,数据记入附录表中。取三次测试值中最大值,作为受试车各个车轮的制动力值。

5.3.7按下式计算制动力最大值与分布质量之比:

A—各轮制动力最大值与分布质量之比 %

A=(F/M×g)×100% F—各轮制动力最大值, N

M—各轮分布质量, kg

编号:GC/JS056-2003

中山国驰摩托车实业有限公司

G—动力加速度,m/s2

计算值修改后保留到小数点两位记入附录中。

6检验规则

6.1 对于本技术条件5条要求应由中山国驰摩托车实业有限公司检验员在整车检验过程中进行100%检验,确保合格产品出厂。

6.2 对于本技术条件4条要求应由质检部每年进行一次确认检验,以确保在生产车持续满足设计的要求。

编制: 审核: 批准:

机动车制动性能检测内容 机动车制动性能检测内容主要有;路试行车制动性能检测、应急制动性能检验和台式检验制动性能。 机动车制动性能检测标准 主要标准有; 一、路试行车制动性能检验标准。 二、应急制动性能检验。 三、台式制动性能检验标准。 一、路试行车制动性能检验标准; (1)用制动距离检验制动性能。 <1>制动距离;是指机动车在规定的初速度下急制动时,从脚接触制动踏板(或手触动制动手柄)时起至机动车停住时止机动车所驶过的距离。 <2>制动稳定性能的要求;制动过程中机动车的任何部位(不计人车宽的部分除外)不允许超过规定宽度的试验通道的边缘线。 对制动距离有质疑时可用下列数据; 乘用车; 制动初速度50km∕h。 满载检验制动距离要求≤20.0m。 空载检验制动距离要求≤19.0m。 试验通道宽度2.5m

总质量不大于3500k g的低速货车; 制动初速度30km∕h。 满载检验制动距离要求≤9.0m。 空载检验制动距离要求≤8.0m。 试验通道宽度2.5m. 其他总质量不大于3500k g汽车; 制动初速度50km∕h。 满载检验制动距离要求≤22.0m。 空载检验制动距离要求≤21.0m。 试验通道宽度2.5m。 其他汽车,汽车列车; 制动初速度30km∕h。 满载检验制动距离要求≤10.0m。 空载检验制动距离要求≤9.0m。 试验通道宽度3.0m。 (2)用充分发出的平均减速度检验行车制动性能; 汽车,汽车列车在规定的初速度下急踩制动时充分发出的平均减速度及制动稳定性能要求应符合以下标准; 乘用车; 制动减速度50km∕h.

满载检验充分发出的平均减速度≥5.9km∕s2。 空载检验充分发出的平均减速度≥6.2km∕s2。 试验通道宽度2.5m 总质量不大于3500k g的低速汽车; 制动减速度30km∕h。 满载检验充分发出的平均减速度≥5.2km∕s2。 空载检验充分发出的平均减速度≥5.6km∕s2。 试验通道宽度2.5m。 其他总质量不大于3500k g的汽车; 制动减速度50km∕h。 满载检验充分发出的平均减速度≥5.4km/s2。 空载检验充分发出的平均减速度≥5.8km∕s2 试验通道宽度2.5m。 制动协调时间; 液压制动的汽车不应大于0.35s, 气压制动的汽车不应大于0.60s, 汽车列车,铰接客车和铰接无轨电车不应大于0.80s,协调时间;是指急踩制动时,从脚接触制动踏板(或手触动制动手柄)时起至机动车减速度(或制动力)达到规定的机动车充分发出平均减速度(规定的力)的75%时所需的时间。

1,紧急制动计算列车总制动力列车制动力计算 B h K h (kN) 式中K h ------ 全列车换算闸瓦压力的总和,kN; h --- 换算摩擦系数; 列车单位制动力的计算公式 b B 1000 1000 h K h ( N / kN ) ( P G) g ( P G) g 其中 (P K h G) g h ( N / kN ) ,则b 1000 h h 式中P G ------------ 列车的质量,t ; h --- 换算摩擦系数; h ------------------ 列车制动率; K h ------ 全列车换算闸瓦压力的总和,kN; 2,列车常用制动计算 b c 1 c b 由此可得b c c b 1000 h h c ( N / kN ) 式中 c ------------- 常用制动系数 b c ------- 列车单位制动力 表1 常用制动系数p1 为列车管空气压力 列车管减压量r/kPa 50 60 70 80 90 100 110 120 130 140 150 160 170 旅客 p1 600kPa 列车0.19 0.29 0.39 0.47 0.55 0.61 0.69 0.76 0.82 0.88 0.93 0.98 1.00 货物 p1 600kPa 列车0.17 0.28 0.37 0.46 0.53 0.60 0.67 0.73 0.78 0.83 0.88 0.93 0.96

p1 600kPa 0.19 0.32 0.42 0.52 0.60 0.68 0.75 0.83 0.89 0.95 --- --- --- 3, 多种摩擦材料共存时列车制动力的计算 同一列车中的机车,车辆可能采用不同材料的闸瓦或闸片,他们具有不同的换算摩擦系数列车总制动力应当是各种闸瓦的换算闸瓦 压力与该种闸瓦的换算摩擦系数乘积的总和。即 B h1 K h1 h2 K h2 h3 K h3 ( h K h )(kN) 式中,K h1 ,h1 代表机车的闸瓦制动,K h 2 ,h2 代表车辆的闸瓦 制动,K h3 , h3 代表车辆的盘形制动,等等。 列车单位制动力 1000 ( h b K h) 1000 ( h h )( N / kN ) 。 ( P G) g 4,列车制动的二次换算法 表2 不同摩擦材料换算闸瓦压力的二次换算系数 类别 基型高磷(中磷)闸瓦高摩合成闸片高摩合成闸瓦 高磷(中磷)闸瓦 1.0 0.56 0.63 高摩合成闸片 1.8 1.0 1.1 高摩合成闸瓦 1.6 0.9 1.0 低摩合成闸瓦0.8 0.45 0.5 粉末冶金闸瓦 1.3 0.7 0.8 种类 表3 机车的计算质量及每台换算闸瓦压力表 机型计算质量/t 闸瓦种别每台换算闸瓦压力 /kN SS1、SS3 、SS6 138 铸铁700<435>《355》 SS 3B 、SS 6B 138 高摩合成300(480)《240》

鉴别摩托车技术状况之优劣 对于新购的摩托车,用户最急需的是如何判断它的技术状态是否良好?其鉴别标准是什么?为方便广大用户在摩托车选购时能正确鉴别和判断,现作简要介绍,以供参考。 1、起动性能。新购摩托车在加注汽油和机油(指二冲程车,分离润滑型)及各项起动准备工作就绪后,起动方法正确,一台性能良好的摩托车应能在-10℃~+30℃的环境温度下起动运转,且起动时间不大于15秒。否则,说明起动性能不良。 2、运转性能。发动机起动后,先预热3~5分钟,(具体预热时间可视当地的环境温度而定:一般冬季略长一点,夏季稍短一些)。发动机在怠速运转应平稳,其转速不得忽高忽低,且声音柔和、无明显杂音,即表示发动机怠速工况正常。此时应倾听其曲轴箱(即齿轮箱)及传动机件的啮合声响应轻微,无杂音,动力传递正确可靠。运转应平稳,无异常响声,其动力性能、加速性能良好,燃油燃烧正常,发动机没有过热现象。停车后,用手触摸曲轴箱右盖处应不太烫手。持温度计测量机油温度应在85℃以下。重新起动后,发动机怠速运转应平稳,只允许有混合气燃烧爆发的那种单调的声响。急加油门后松开油门把手,发动机不得熄火。 3、加速性能。在整车状况良好的情况下,摩托车于平坦的道路上作起步加速和超越加速,通过200里/小时应≤13秒),才能说明摩托车的加速性能良好。若曲轴转速增高时有停顿或增速较慢,说明该发动机的加速性能差。也可骑上摩托车进行路试,当突加油门,车速能猛增,驾驶者坐在车上有明显的后仰感,则可说明该发动机加速性能优越,发动机动力正常。若加大油门后,车速只能缓慢地提高,甚至在行驶数百米才能有明显的提高,则可判断该发动机的加速性能较差。 4、摩托车的制动性能。摩托车是运动性产品,其安全性能是摩托车行驶性能中的首位,乘骑者应慎重对待。可在选购车辆时,进行实车试验确认。首先选择无纵向和横向坡度的干燥平坦的沥青路面或水泥路面,轻便摩托车(即发动机总排量≤50cc)以每小时20公里的速度,摩托车(即发动机总排量≥50cc)以每小时30公里的速度行驶,待摩托车车速基本稳定后,同时使用前、后制动装置,使摩托车停止运行。其制动距离,轻便摩托车应不超过4米,摩托车不超过7米,且车辆轮胎在路面上有明显的拖印现象,则说明其车辆的制动性能良好。必须指出的是,在检测摩托车制动性能时,还需分别检查摩托车的前、后轮的直线度(即前、后轮应在一条直线上)。可使摩托车前、后轮着地,在摆正车辆的情况下,另一人在摩托车前面约3米处,目测车辆的前、后轮是否存在偏移现象,最稳妥的办法是通过制动试验进行验证。摩托车按以上试验制动装置的速度进行刹车的瞬间,若车辆后轮在制动装置工作后有明显的甩动,即可判定摩托车的前、后轮存在偏移。由于车辆前、后轮的直线度关系到摩托车行驶的安全性能,在选购时千万不可忽视。 5.摩托车的减震效果。为了缓和与衰减摩托车在行驶过程中,因道路凹凸不平受到的冲击和震动,保证行车的平顺性与舒适性,有利于提高摩托车的使用寿命和操纵的稳定性,摩托车上均设置有减震器装置。驾驶者在选购时可骑坐在摩托车上,有意挑选凹凸不平的路面行驶。若觉得有剧烈的震动感,说明该摩托车的减震性能差;如驾驶者只感到有轻微的起伏,无明显的震动感,则说明该摩托车减震效果良好。 在选购摩托车时,还应注意检查车辆的操纵机构是否灵活,车上的声光设备是否完好,各

讲义开发(讲师用) (制动系统匹配计算讲课提纲及内容) 课时_____ 一制动系统匹配计算提纲及内容 1、制动系统匹配计算的目的与要求 制动系统匹配设计主要是根据设计任务书的要求,整车配置、布置及参数,参考同类车型参数,选择制动器型式、结构及参数,然后校核计算,验证所选参数是否满足设计任务书及法规的要求,满足要求后初步确定参数。 公司目前车型主要是M1、N1类,操纵系统为液压操纵、真空助力。因此,本匹配计算主要以上述车型及操纵系统为基础进行基础制动系统及调节装置的匹配计算,ABS或ESP的匹配计算由配套厂家完成。 GB12676-1999《汽车制动系结构、性能和试验方法》、GB7258-2004《机动车运行安全技术条件》,GB13594-2003《机动车和挂车防抱制动性能和试验方法》等对制动系的性能、要求及试验方法都作了详细的规定,因此,制动系设计首先应满足以上法规的要求。同时,为提高整车性能,不同级别的车型,又会对制动性能提出高于以上标准的要求,这些要求会在设计任务书中体现,因此,对设计任务书要求高于法规要求的,要按设计任务书要求设计。 将M1、N1类车与匹配计算有关法规摘录如下: 表1 M1、N1类车有关制动法规要求

注:以上数据为发动机脱开的O型试验要求。 2、制动系统主要参数的选择 制动系统参数选择形式多样,可根据实际情况、用不同的方法确定,以最终保证设计参数合理为准。如:轴荷、重心位置相近的车辆,可借鉴采用参考车型数据;平台化产品,可借用部分参数,选择其它参数;选择参数后要进行校核计算,满足要求后就可以采用;下面以无参考样车时的设计为例,简要说明制动系统主要参数选择的一般步骤。 制动系统参数选择的一般步骤如下:

两种机动车制动性能检测技术对比 摘要:机动车制动性能是车辆安全性能检测中的重点项目,其高低对机动车的行车安全及运输效率具有重要影响。本文介绍了机动车制动性能检测装置,重点对两种机动车制动性能检测技术进行对比分析,并阐述了这两种检测技术的可用性和特点,以供参考。abstract: braking performance is a priority in vehicle safety performance testing projects; its level is important to traffic safety and transport efficiency of motor vehicle. the paper introduces the braking performance detection device of motor vehicle, focuses on the comparative analysis of the two motor vehicle braking performance test techniques, and describes the usability and features of both detection technology for reference. 关键词:机动车;制动性能;检测方法;特点 key words: motor vehicles;braking performance;detection methods;features 中图分类号:u467 文献标识码:a 文章编号:1006-4311(2013)14-0067-02 0 引言 随着社会经济的快速发展及人们生活水平的提高,我国机动车保有量日益增加,机动车的速度也越来越快。机动车制动性能是车辆安全性能检测中的重要指标之一,它直接关系到机动车的速度性能

两轮摩托车CBS联动制动系统简介 众所周知,制动系统是确保摩托车安全行驶最为关键的主动安全装置,所以摩托车制动系统的基本要求就是:无论摩托车在任何车速、载荷、高低附着系数路面以及气候等条件下,确保驾驶员在制动过程中可以通过简单的操作实现车辆平稳、迅速的减速,直至停车。 传统的两轮摩托车大多数采用前、后独立的制动系统,装有这种制动系统的摩托车在制动过程中,要想获得较大的制动减速度就必须合理的分配手、脚的操作力,使前、后轮胎充分利用路面的附着系数,但是实际生活中,用户很难做到前、后轮制动力的合理分配,然而对于摩托车来说,制动过程中根据车辆负载的状况、道路路面的附着系数以及车辆轮胎的磨损情况等综合因素分配制动力又是很重要的,例如,如果单独使用前轮制动,前轮便有可能出现抱死,进而丧失转向能力以及车辆翘头,导致重大的翻车事故;如果单独使用后轮制动,不但制动效能低下,而且有可能导致后轮抱死,容易造成车辆侧滑;如果前、后同时制动,当制动过程中制动力足够大时候,制动过程一般会出现后轮先行抱死,造成轮胎在地面摩擦,但是在制动过程中出现后轮抱死是件危险的事情。所以如何合理的分配前、后制动力,使高速行驶的摩托车在紧急情况时安全、尽快、平稳的停车显得格外重要。 目前,ABS技术在高端两轮摩托车上的应用已经较为广泛,虽然该技术的应用大大提高两轮摩托车的制动安全性能,但是昂贵的价格普通消费者难以承受。因此,设计一套操作简单、制动力分配合理且价格便宜的两轮摩托车联动制动系统就显得格外重要。近年来,一种新型的一体化前、后轮联动制动系统(Combinde brake system,简称为CBS)已经研制出来,并且进行了实际的车辆试验,试验结果表明该装置具有较高的减速性能。本文就CBS制动系统进行简述,CBS制动系统是可以通过单一的手或脚实现前、后轮同时制动,通过前、后轮制动力的合理分配,从而获得较高的制动效率,进而得得较大的制动减速度,减小车辆制动距离,确保高速运行的车辆安全、尽快、平稳的停车。

制动系统匹配设计计算 根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。本计算是以选配C发动机为基础。 AA车型的行车制动系统采用液压制动系统。前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。 设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。 制动系统设计的输入条件 整车基本参数见表1,零部件主要参数见表2。 表1 整车基本参数

表2 零部件主要参数制动系统设计计算 1.地面对前、后车轮的法向反作用力 地面对前、后车轮的法向反作用力如图1所示。 图1 制动工况受力简图由图1,对后轮接地点取力矩得:

式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。 对前轮接地点取力矩,得: 式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。 2.理想前后制动力分配 在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:

( 安全管理 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 2020版汽车制动性能与行车安 全 Safety management is an important part of production management. Safety and production are in the implementation process

2020版汽车制动性能与行车安全 制动性能主要指汽车按照驾驶员的指令,减速以至停车的能力。汽车动力性能越好,对其制动性能要求也越高。资料统计表明,重大交通事故中,隐制动距离太长或紧急制动时侧滑失控等情况而产生的占40%-50%。只有良好的制动性才能保证在安全行车的条件下提高行车速度,获得较高的运输效率。 汽车制动性能的评价包括: (1)制动效能,即制动距离或者制动减速运动。制动距离最直接影响行车安全,是人们最关心的指标。但是,制动距离受车速影响,也受道路条件、驾驶员反应灵敏程度等非汽车本身结构因素的影响。检测汽车制动距离和制动减速度需要较高的道路条件,检测效率较低,很难适应大量汽车的检测。制动减速度是由地面制动力产生的,故可以利用车轮的地面制动力来计算出汽车的减速度,即可以用制动力的检测来代替汽车制动减速度的测量。

(2)制动效能的恒定性。主要检查连续制动后,汽车制动效能下降的程度,这对连续下坡的汽车的安全也很重要。 (3)制动时的方向稳定性。这是指制动时汽车不能跑偏,侧滑及失去转向的能力。 以上三个方面对汽车行驶安全又影响,是汽车制动性能的重要指标,其中制动效能的影响是最经常、最重要的。随着道路的改善,汽车动力性能的提高,制动跑偏、侧滑对安全的影响也十分突出,因此方向稳定性也是一个必须保证的重要指标。新型的轿车制动系统要求在制动时不抱死跑偏,其制动系装有车轮制动自动防抱死装置,可在保证一定制动效能的前提下紧急制动而不会侧滑,并且驾驶员还有一定的方向控制能力。 云博创意设计 MzYunBo Creative Design Co., Ltd.

汽车制动力计算 G4 6个电池组6X28=168KG 总重量530KG 车辆中心位置(x,y,z ): -8 , 261, 1559 (原点在前轮轴中间) 车轮轴距离地面的距离为230; 轴间距L=2370 地面对前轮的法向反作用力为:F1=(mg/L)[b+(h g/g)(du/dt)] 地面对后轮的法向反作用力为:F2=(mg/L)[a-(h g/g)(du/dt)] L——汽车轴距;=2370mm a --- 重心到前轴中心线的距离;=1559mm b——重心到后轴中心线的距离;=2370-1559=811mm hg -- 汽车重心高度;261+230=490mm du/dt ――汽车制动减速度; 国家规定汽车的制动数据为:制动初速度为80km/h,制动的距离为50m 2 因此:du/dt=4.9m/s 所以地面对后轮的法向反作用力F2: =(450*9.8/2370){1558-[ (200+89)/9.8]*4.9} =2630N B = (b+? hg) /L=(811+0.7*490)/2370=0.49 汽车的前后轮制动力为: F U1+F U2=?G; F U1/F U2= (b+ ?h) /(a- ? h) ? ――附着系数,(干沥青路面,取0.7 ) F U1 < (mg ? /L) (b+? h g) F U2W (mg? /L) (a- ? h g) F U2W (mg ? /L) (a- ? h g) 所以G4的后轮制动力为: =530*9.8*0.7*(1559-0.7*490)/2370 =1865N

对于轮缸式制动器和盘式制动器,制动力F: F ui=2p*(Pi*D i2/4)*n i*C i*R i/r d F U2 =2p2*(Pi*D 22/4)*n 2*C2*RJr d F ui, U2――分别为前、后轮的制动力,N; D , D2—分别为前、后轮缸直径,m n i,n2 ------ 分别为前、后制动器单侧油缸数目(仅对于盘式制动器而言); C,C2――分别为前、后制动器的效能因数; R,R――分别为前、后制动器的工作半径,m r d ------ 轮胎动负荷半径; 效能因数是指在制动鼓或制动盘的作用半径上所得到的摩擦力与输入力之比。 C=(M/r)/F 0 M制动器输出的制动力矩 r――制动鼓或者制动盘的作用半径 F。一一为制动器输入力 制动器的效能因数取决与制动器的类型、结构特点和结构参数等因素,并受摩擦片的摩擦系数变化的影响。(参见“汽车工程手册设计篇”,表格5-3-1和5-3.3) 鼓式刹车的效能因数:(参见“汽车工程手册基础篇191页”) 盘式刹车的效能因数:(参见“汽车工程手册基础篇195页”) 同步附着系数?。=(LB -b ) / h g B――制动力分配系数;既前轴制动器制动力与前、后轴制动器总制动力的比值表示。一般取0.6

摩托车主要参数意义详解 我们买了摩托,主要关心如何安全行驶、保养,对其技术性能关心的比较少,这也是对的。但我们买了新车后,面对其说明书上的一大堆技术参数,相信多数朋友与我一样,知知甚少,其实,这些参数对于我们了解车子的性能,是有很大帮助的。此主题主要想以弯梁车为主,对摩托车的型号意义、发动机编号意义、外观参数意义、车速、点火方式、车架号、轮胎参数等等,作一说明,有的是网上搜索的,有的是在书本上查找的,有的是个人了解。共分十个专题。 一、关于摩托车的型号编制方法 根据国家有关标准的规定,摩托车型号由商标代号、规格代号、类型代号、设计代号及改进序号组成,其组成形式如下: 1、商标代号用商标名称中每一个字的汉语拼音大写首位字母表示。 2、规格代号用发动机总排量表示,排量单位为ml。 3、类型代号由摩托车的种类代号和车型代号组成,种类代号和车型代号分别用种类名称和车型名称中具有代 表性字的大写汉语拼音首位字母表示。(类型代号如下表所示)

4、设计序号当同一生产厂同时生产商标、总排量、类型相同,但不是同一个基本型的车辆时,应用设计序号以示区别。设计序号用阿拉伯数字1、2、3……依次表示车辆设计顺序,当设计序号为1时应省略。设计序号应用间隔符号“-”与前面类型代号隔开。 5、改进序号用大写汉语拼音字母A、B、C……依次表示。 轻便摩托车与摩托车在型号上的区别,是在规格代号后边加字母“Q”,其他的规定与摩托车相同。踏板车是近年来出现的一种新车型,在原标准中没有明确规定,为便于行业管理和公安车辆管理,现在规定踏板车在型号中规格代号的后边加字母“T”。 举例 XDZ90T 其中 XDZ——新大洲牌: 90——排量为90ml级; T——踏板车。 YH50Q-2D

目录 1 系统概述............................................... 错误!未定义书签。 系统设计说明........................................ 错误!未定义书签。 系统结构及组成...................................... 错误!未定义书签。 系统设计原理及规范.................................. 错误!未定义书签。 2 输入条件............................................... 错误!未定义书签。 整车基本参数........................................ 错误!未定义书签。 制动器参数.......................................... 错误!未定义书签。 制动踏板及传动装置参数.............................. 错误!未定义书签。 驻车手柄参数........................................ 错误!未定义书签。 3 系统计算及验证......................................... 错误!未定义书签。 理想制动力分配与实际制动力分配...................... 错误!未定义书签。 附着系数、制动强度及附着系数利用率.................. 错误!未定义书签。 管路压强计算........................................ 错误!未定义书签。 制动效能计算........................................ 错误!未定义书签。 制动踏板及传动装置校核.............................. 错误!未定义书签。 驻车制动计算........................................ 错误!未定义书签。 衬片磨损特性计算.................................... 错误!未定义书签。 4 总结................................................... 错误!未定义书签。 5 制动踏板与地毯距离..................................... 错误!未定义书签。参考文献............................................... 错误!未定义书签。

第一节制动性能的评价指标 制动性能:指汽车行驶时,能在短时间内停车,并维持行驶方向稳定。下长坡时能维持一定车速的能力。 评价指标: 1、制动效能:即制动距离与制动减速度。 2、制动效能的恒定性:抵抗制动效能的热衰退和水衰退的能力。 3、制动时,汽车方向的稳定性:即制动时,不跑偏、侧滑,即失去转向能力的性能。 第二节制动时车轮受力 一、地面制动力(T——车轴的推力;W——车轮垂直载荷)FXb=Tu/r?N 因为:FXb受到轮胎与地面附着力,Fφ=Fzφ的限制。 所以:FXb=Tu/r≤Fzφ,当FXb=Fzφ(Xb=zφ)时,Tu上升,则FXb不再上升,即:FXbmax=Fzφ 二、制动器制动力:在轮胎周缘克服制动器摩擦力矩所需的力Fu(Fu=Tu/r)。 取决于制动器的型式,结构尺寸、摩擦片摩擦系数、车轮半径与踏板力——制动系的油压(气压)成 正比。 三、地面制动力FXb,制动器制动力Fu及附着力Fφ之间的关系。 1、当FXb小于Fφ时,踏板力上升则Fu上升。 2、当Xb=Fφ时,踏板力上升,则Fu上升,而FXb=Fφ,此时,车轮抱死不转而出现滑拖现象。如果要提高地面制动力FXb,只有提高附着系数φ。即:FXbmax=Fzφ 所以:地面制动力FXb首先取决于Fu,同时又受Fφ的限制,只有Fu、Fφ都足够大时,FXb才比较大。 例:Fu很大,但在结冰路上FXb几乎为0。 四、硬路面上的附着系数φ,φ与车轮的运动状况(滑动程度)有关。 1、滑动率S:S=Vw-rωw/Vw Vw——车轮中心速度 ωw——车轮角速度 r——不制动时的滚动半径 (1)车轮纯滚动时:Vw≈rωw,S=0,制动印痕与胎纹基本一致。 (2)车轮边滚边滑时,Vw大于rωw,0小于S小于100%,胎迹逐渐模糊。 (3)车轮纯滑动时,ωw=0,Un>>roωw,S=100%,制动印痕形成粗黑的印痕。 S的数值说明了制动过程中,滑动成分的多少,S越大,滑动越多,S不同时,φb不同(obi=制动系数)。 2、φb——S关系曲线 (1)纵向φ,沿车轮旋转平面方向。因为:FXb=Fzφb,所以:φb=FXb/Fz (2)φb峰值附着系数S=15——20%时,纵向φ的最大值——φp。 (3)φs滑动附着系数S=100%时的纵向φ——φs。(滑动附着系数) 干路面φp与φs相差不大; 湿路面φp与φs相差很大。 r =φs/φp=1/3——1

平板台制动计算公式 一、前轴 1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100% 2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100% 二、后轴 1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100% 2、两种情况算法 (1)后轴行车制动率>60%时 后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100% (2)后轴行车制动率<60%时 后轴不平衡率=(过程差值大-过程差值小)÷【(动态)轮荷之和×0.98】×100% 滚筒制动台计算公式 一、前轴 1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×0.98】×100% 2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100% 二、后轴 1、后轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(轮荷左+轮荷右)×0.98】×100% 2、两种情况算法 (1)后轴行车制动率>60%时

后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100% (2)后轴行车制动率<60%时 后轴不平衡率=(过程差值大-过程差值小)÷【轮荷之和×0.98】×100% 注:(1)机动车纵向中心线位置以前的轴为前轴,其他轴为后轴; (2)挂车的所有车轴均按后轴计算; (3)用平板台测试并装轴制动力时,并装轴可视为一轴 整车制动率 整车制动率=最大行车制动力÷(整车轮荷×0.98)×100% 驻车制动率 驻车制动率=驻车制动力÷(整车轮荷×0.98)×100% 台式检验制动率要求(空载) 台式检验制动力要求(加载)

3-2-汽车制动性能评价指标

3-2 汽车制动性能评价指标 导入新课:制动性能的评价指标包括制动效能、制动效能的恒定性、制动时的方向稳定性三个方面。 一、制动效能 制动效能是指汽车迅速降低行驶速度直至停车,或在下坡时维持一定车速及坡道驻车的能力,是制动性能最基本的评价指标。一般用制动减速度、制动力、制动距离等来评价。 1、制动减速度 是指制动时单位时间内车速的变化量。它反映了地面制动力的大小,与制动器制动力及附着力有关。 2、制动力 1)地面制动力 2)制动器制动力 3)地面制动力、制动器制动力和附着力之间的关系 汽车的地面制动力越大,制动减速度越大,制动距离越短;而地面制动力首先取决于制动器制动力,同时受地面附着条件的限制。因此只有汽车具有足够的制动器制动力,同时地面又能提供高的附着力时,才能获得足够的地面制动力 3、制动距离 是指车辆在规定的出速度下,以规定踏板力急踩制动踏板时,从驾驶员右脚接触到制动踏板到车辆停止时车辆所使的距离。 影响制动距离的主要因素:制动器起作用的时间、最大制动减速

现象。原因是转向轮抱死。 四、影响汽车制动性的主要因素 1、轴间负荷的分配: 负荷与制动力是成比例的,在制动过程中,轴间负荷发生改变,制动力分配也发生改变,最佳状态是前后轮同时接近滑移状态,可达到最好的制动效果。如前轮滑移,汽车不能改变方向,失去操纵;如后轮滑移,汽车甩尾,失去稳定性。 2、制动力的调节和车轮防抱死: 现代汽车运用了一些压力调节装置如限压阀、比例阀等,用来调节汽车后轮的制动力,防止后车轮侧滑。而防抱死装置主要防止车轮完全抱死,筒称ABS。而现代的汽车可以将车轮的滑移率控制在10%-20%的最佳状况。 3、汽车载重 汽车载重增加,制动距离增加,重心改变,制动距离改变。 制动时的车速: 制动时汽车速度越高,动量越大,制动距离越长。 4、发动机制动 充分利用发动机制动可以可使制动更加平均分配到车轮上,同时使车轮制动器的减少负担。 5、道路条件 道路条件决定了附着系数。在泥泞路面、冰雪路面,附着系数小,

国家标准《机动车运行安全技术条件》第七章 来源:163 作者:佚名发布时间:2009-04-24 7 制动系 7.1 基本要求 机动车应设置足以使其减速、停车和驻车的制动系统或装置。 7.1.1 机动车应具有完好的行车制动系。 7.1.2 汽车(三轮汽车除外)应具有应急制动功能。 7.1.3 机动车(两轮、边三轮摩托车和轻便摩托车除外)应具有驻车制动装置。 7.1.4 行车制动的控制装置与驻车制动的控制装置应相互独立。 7.1.5 制动系应经久耐用,不允许因振动或冲击而损坏。 7.1.6 某些零件,如制动踏板及其支架、制动主缸及其活塞、制动总阀、制动主缸和踏板、制动气室、轮缸及其活塞和制动臂及凸轮轴总成之间的连接杆件应视为不易失效的零部件。这些零部件应易于维修保养。若这些零部件的失效会导致汽车无法达到应急制动规定的性能,则这些零部件都必须用金属材料或具有与金属材料性能相当的材料制造,并且在制动装置正常工作时不应产生明显的变形。 7.1.7 制动系统的各种杆件不允许与其它部件在相对位移中发生干涉、摩擦,以防杆件变形、损坏。 7.1.8 制动管路应为专用的耐腐蚀的高压管路。它们的安装必须保证其具有良好的连续功能、足够的长度和柔性,以适应与之相连接的零件所需要的正常运动,而不致造成损坏;它们必须有适当的安全防护,

以避免擦伤、缠绕或其它机械损伤,同时应避免安装在可能与机动车排气管或任何高温源接触的地方。制动软管不允许与其它部件干涉且不应有老化、开裂、被压扁等现象。其它气动装置在出现故障时不允许影响制动系统的正常工作。 7.2 行车制动 行车制动必须保证驾驶员在行车过程中能控制机动车安全、有效地减速和停车。行车制动必须是可控制的,且必须保证驾驶员在其座位上双手无须离开方向盘(或方向把)就能实现制动。 7.2.1 汽车(三轮汽车除外)、摩托车及轻便摩托车、挂车(总质量不大于750kg的挂车除外)的所有车轮应装备制动器。 7.2.2 行车制动应作用在机动车(三轮汽车、拖拉机运输机组及总质量不大于750kg的挂车除外)的所有车轮上。 7.2.3 行车制动的制动力应在各轴之间合理分配。 7.2.4 机动车(两轮、边三轮摩托车和轻便摩托车除外)行车制动的制动力应在同一车轴左右轮之间相对机动车纵向中心平面合理分配。 7.2.5 制动器应有磨损补偿装置。制动器磨损后,制动间隙应易于通过手动或自动调节装置来补偿。制动控制装置及其部件以及制动器总成应具备一定的储备行程,当制动器发热或制动衬片的磨损达到一定程度时,在不必立即作调整的情况下,仍应保持有效的制动。 7.2.6 采用真空助力的行车制动系,当真空助力器失效后,制动系统仍应能保持规定的应急制动性能。 7.2.7 行车制动系制动踏板的自由行程应符合该车有关技术条件。

鼓式制动器制动力矩的计算 1、制动器效能因数计算 根据制动器结构参数可知: A 、 B 、 C 、r 、φ、(结构参数意义见附图二) 其中θ为最大压力线和水平线的夹角。 由以下公式计算μ=0.35时(μ为摩擦片与制动鼓间摩擦系数),制动器领蹄和从蹄的制动效能因数。 θ=)tan(B C ar μγt a n ar = )t a n s i n s i n t a n (θφφφφθ+-=ar e θθγλ-+=e θθγλ+-=e ' φφφρsin 2sin 4+= r B A +=ξ r C B k 22+= 领蹄制动效能因数: 1sin cos cos 1-=?γ θρλξ?e k K

从蹄制动效能因数: 1 sin cos 'cos 2+=?γθρλξ ?e k K 制动器的总效能因数,可由领、从蹄的效能因数按如下公式计算: 2 11 24??φ?????+?=K K K K K 2、制动器制动力矩计算 单个制动器的制动力矩M 为: R P K M ??= 其中:K 为制动器效能因数 P 为制动器输入力,加于两制动蹄的张开力的平均值; R 制动鼓的作用半径,即制动器的工作半径r 制动器输入力η??=i F P /2 其中:F 为气室推杆推力,由配置的气室确定 i 为凸轮传动比,e L i /= (L 为调整臂臂长,e 为凸轮力臂,即凸轮基圆半径) η为传动效率,一般区0.63 例:某Φ400X180制动器,A=150 B=150 C=30 r=0.2 Φ=115° μ=0.35 η=0.63 通过上公式计算得1??K =1.530 2??K =0.543 2 11 24??φ?????+?K K K K K ==1.603 取F=9900N(0.6MPa 气压下气室输出力) L=125 e=12 R P K M ??==R L F K ????η/2e=1.603*9900*125*0.63*0.2/(2*12)

摩托车强制性认证 (26项强检)标准及主要技术性能要求 1、摩托车26项强检涉及的标准: 1)GB 7258-2004 机动车运行安全技术要求 2)GB/T 15363-1994 摩托车和轻便摩托车驻车性能要求 3)GB 15365-1994 摩托车操纵件、指示器及信号装置的图形符号 4)GB/T 15744-1995 摩托车和轻便摩托车燃油消耗量限值 5)GB 5948-1998 摩托车白炽丝光源前照灯配光性能 6)GB 14023-2006 车辆、机动船和由火花点火发动机驱动的装置的无线电骚扰特性的限值和测试方法 7)GB 14621-2002 摩托车和轻便摩托车排气污染物排放限值及测量方法(怠速法) 8)GB 14622-2002 摩托车排气污染物排放限值及测量方法(工况法) GB 14622-2007 摩托车排气污染物排放限值及测量方法(工况法) 9)GB 18176-2002 轻便摩托车排气污染物限值及测量方法(工况法) GB 18176-2007 轻便摩托车排气污染物限值及测量方法(工况法) 10)GB 19758-2005 摩托车和轻便摩托车排气烟度排放限值及测量方法 11)GB 20998-2007 摩托车和轻便摩托车燃油蒸发污染物排放限值及测量方法 12)GB 16169-2005 摩托车和轻便摩托车加速行驶噪声限值及测量方法 13)GB 4569-2005 摩托车和轻便摩托车定置噪声限值及测量方法 要求 14)GB 17355-1998 摩托车和轻便摩托车制动性能指标限值(被代替,制动力部分未作废) 15)GB 20073-2006 摩托车和轻便摩托车制动性能要求及试验方法(代替GB/T 5382.1-1996《摩托车 和轻便摩托车制动性能试验方法制动距离》和GB 17355-1998中制动距离限值(4.1)部分) 16)GB 15742-2001 机动车用喇叭的性能要求及试验方法 17)GB 17352-1998 摩托车和轻便摩托车后视镜及其安装要求 18)GB 17353-1998 摩托车和轻便摩托车转向锁止防盗装置 19)GB 11564-1998 机动车回复反射器 20)GB 17510-1998 摩托车光信号装置配光性能 21)GB 18100-2000 两轮摩托车及轻便摩托车照明及光信号装置的安装规定 22)GB/T 18411-2001 道路车辆产品标牌 23)GB 16735-2004 道路车辆车辆识别代号(VIN) 24)GB 16737-2004 道路车辆世界制造厂识别代号(WMI) 25)GB 19152-2003 轻便摩托车前照灯配光性能 26)GB 19482-2004 摩托车和轻便摩托车燃油箱安全性能要求和试验方法 27)GB 20074-2006 摩托车和轻便摩托车外部凸出物 28)GB 20075-2006 摩托车乘员扶手

汽车制动性能评价指标 Final approval draft on November 22, 2020

3-2 汽车制动性能评价指标 导入新课:制动性能的评价指标包括制动效能、制动效能的恒定性、制动时的方向稳定性三个方面。 一、制动效能 制动效能是指汽车迅速降低行驶速度直至停车,或在下坡时维持一定车速及坡道驻车的能力,是制动性能最基本的评价指标。一般用制动减速度、制动力、制动距离等来评价。 1、制动减速度 是指制动时单位时间内车速的变化量。它反映了地面制动力的大小,与制动器制动力及附着力有关。 2、制动力 1)地面制动力 2)制动器制动力 3)地面制动力、制动器制动力和附着力之间的关系 汽车的地面制动力越大,制动减速度越大,制动距离越短;而地面制动力首先取决于制动器制动力,同时受地面附着条件的限制。因此只有汽车具有足够的制动器制动力,同时地面又能提供高的附着力时,才能获得足够的地面制动力 3、制动距离 是指车辆在规定的出速度下,以规定踏板力急踩制动踏板时,从驾驶员右脚接触到制动踏板到车辆停止时车辆所使的距离。 影响制动距离的主要因素:制动器起作用的时间、最大制动减速度

(有附着力和制动器制动力决定)、制动出速度。因此及时维护车辆能缩短制动器起作用时间以及制动性能的稳定。 二、制动效能的恒定性 1)热衰退性 制动效能的稳定性是指汽车制动的抗热衰退性,是指汽车高速制动、短时间重复制动或下长坡连续制动时制动效能的热稳定性。因为制动产生大量的热量,使制动器温度上升,制动器在热状态下能否保持有效的制动效能是衡量制动性能的重要指标。 2)水衰退性 当制动器被水浸湿时,应在汽车涉水后多踩几次制动踏板,是制动蹄和制动鼓摩擦生热迅速干燥。 三、制动时的方向稳定性 制动时方向的稳定性是指汽车制动时不发生跑偏、侧滑及失支转向能力。 1、制动跑偏 主要是由于左、右轮(尤其是前轴)制动器制动力不相等。为限制制动跑偏,要求前轴左、右制动力之差不大于该轴符负荷的5%,后轴为8% 2、制动侧滑与制动时转向能力的丧失 侧滑是指制动时汽车的某一轴或两轴发生横向滑移。 制动时转向能力丧失是指弯道制动时。汽车不再按原来的弯道行驶而沿前线方向驶出,或直线行驶制动时转动转向盘不能改变方向的现象。原因是转向轮抱死。

汽车制动性能评价指标(总4 页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

3-2 汽车制动性能评价指标 导入新课:制动性能的评价指标包括制动效能、制动效能的恒定性、制动时的方向稳定性三个方面。 一、制动效能 制动效能是指汽车迅速降低行驶速度直至停车,或在下坡时维持一定车速及坡道驻车的能力,是制动性能最基本的评价指标。一般用制动减速度、制动力、制动距离等来评价。 1、制动减速度 是指制动时单位时间内车速的变化量。它反映了地面制动力的大小,与制动器制动力及附着力有关。 2、制动力 1)地面制动力 2)制动器制动力 3)地面制动力、制动器制动力和附着力之间的关系 汽车的地面制动力越大,制动减速度越大,制动距离越短;而地面制动力首先取决于制动器制动力,同时受地面附着条件的限制。因此只有汽车具有足够的制动器制动力,同时地面又能提供高的附着力时,才能获得足够的地面制动力 3、制动距离 是指车辆在规定的出速度下,以规定踏板力急踩制动踏板时,从驾驶员右脚接触到制动踏板到车辆停止时车辆所使的距离。 影响制动距离的主要因素:制动器起作用的时间、最大制动减

速度(有附着力和制动器制动力决定)、制动出速度。因此及时维护车辆能缩短制动器起作用时间以及制动性能的稳定。 二、制动效能的恒定性 1)热衰退性 制动效能的稳定性是指汽车制动的抗热衰退性,是指汽车高速制动、短时间重复制动或下长坡连续制动时制动效能的热稳定性。因为制动产生大量的热量,使制动器温度上升,制动器在热状态下能否保持有效的制动效能是衡量制动性能的重要指标。 2)水衰退性 当制动器被水浸湿时,应在汽车涉水后多踩几次制动踏板,是制动蹄和制动鼓摩擦生热迅速干燥。 三、制动时的方向稳定性 制动时方向的稳定性是指汽车制动时不发生跑偏、侧滑及失支转向能力。 1、制动跑偏 主要是由于左、右轮(尤其是前轴)制动器制动力不相等。为限制制动跑偏,要求前轴左、右制动力之差不大于该轴符负荷的5%,后轴为8% 2、制动侧滑与制动时转向能力的丧失 侧滑是指制动时汽车的某一轴或两轴发生横向滑移。 制动时转向能力丧失是指弯道制动时。汽车不再按原来的弯道行驶而沿前线方向驶出,或直线行驶制动时转动转向盘不能改变方