减速器空载、超载及接触疲劳 试验规范 德阳东汽电站机械制造有限公司 2007-06-28

目录 一、试验目的 (4) 二、试验标准 (4) 三、试验要求: (4) 1. 试验所用仪器 (4) 2. 试验润滑要求 (4) 3. 试验标准 (5) 四、试验前准备 (5) 五、空载试验 (5) 1.试验装置 (5) 2.安装调试 (6) 3.负载与转速测试仪器 (6) 4.试验方法 (6) 5.基本要求 (7) 六、超载试验 (7) 1.试验装置 (7) 2.安装调试 (7) 3.负载与转速测试仪器 (8) 4.加载步骤 (8) 5.超载试验 (8) 6.基本要求 (9) 七、齿轮接触疲劳寿命试验 (9) 八、试验的温度、噪声、振动测试仪器要求 (9)

九、测试数据与数据处理 (10) 1.数据采集 (10) 2.计算转矩(功率)、转速的平均值 (10) 3.减速器传动效率 (11) 4.减速器热功率曲线 (12) 5.负荷性能试验、疲劳寿命试验高速齿轮每齿应为循环数的计算 (12) 6.温升计算与温度限额 (13) 十、试验合格指标 (13) 1.疲劳寿命试验或工业应用试验合格指标 (13) 2.产品质量鉴定、认证及出厂验收试验的合格指标 (14)

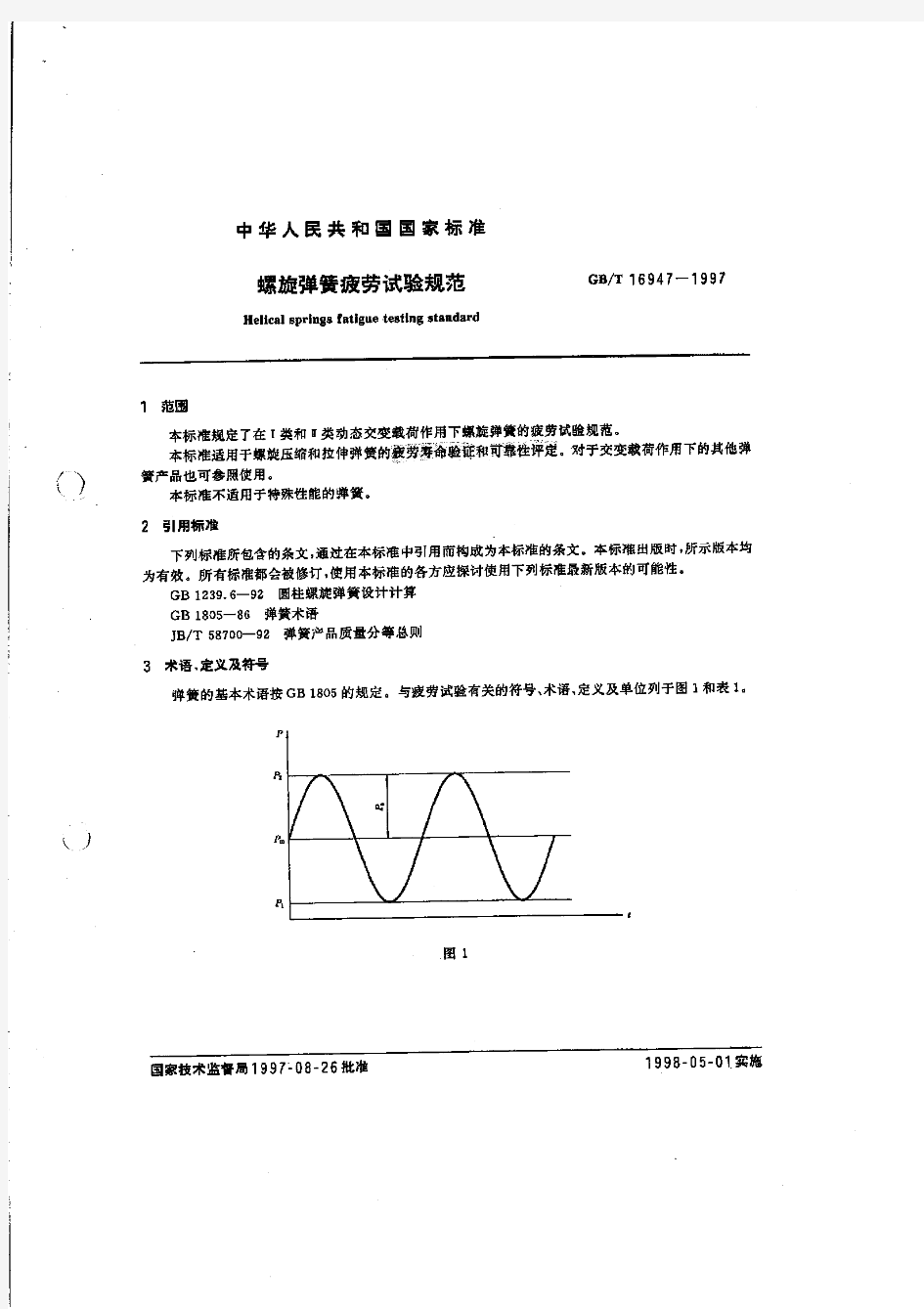

一、试验目的 通过试验验证变桨减速器各性能参数达到设计要求,连接稳固,密封可靠。 二、试验标准 减速器空载试验参照《JB/T 9050.3-1999圆柱齿轮减速器加载试验方法》中相关要求进行。 三、试验要求: 1. 试验所用仪器 ①动力源:按齿轮箱的功率选用适当电机 ②试验台:按要求搭建 ③测量仪表: a. 温度计、Pt100仪表:用于测量被试齿轮箱润滑油温度,轴承 温度。 b. 测振仪:测量振动。要求测量高速轴,内齿圈外部等处振动 量。 c. 声级仪:测量试车噪音。 d. 转速表:测量齿轮箱轴及电机轴转速。 e. 必要时应配有一台1/3倍频程频率分析仪,并进行FFT分析。 2. 试验润滑要求 试验用油必须采用与齿轮箱工作时完全一致的油品,润滑油路必须是齿轮箱正常工作时的油路,试验后应更换过滤器。涂装时,为保证齿轮箱油路的完好性,不应拆卸各元件。

兖州煤业股份有限公司济三煤矿液压试验台使用说明书 山东科技大学仪器仪表研究所 2010年8月

目录 1 产品概述 (1) 2 结构特点与工作原理 (1) 2.1 总体结构及其工作原理 (1) 2.2 泵组 (2) 2.3 立柱缸架 (2) 2.4 试验台 (3) 3 技术参数 (4) 4 操作说明 (4) 4.1 被试阀的强度、密封试验 (5) 4.2 被试缸的试验 (5) 5 软件使用说明 (6) 5.1 属性设置 (7) 5.2 用户管理 (8) 5.3 测试数据 (10) 5.4 查看历史记录 (11) 5.5 查看访问记录 (13) 6 常见故障及排除方法 (14) 7 安全保护措施 (15) 8 维护保养 (15) 8.1 日常检查项目和内容 (16) 8.2 定期维护项目和内容 (16) 9 运输、贮存 (16) 9.1 吊装、运输注意事项 (16) 9.2 贮存条件、贮存期限及注意事项 (17) 10 易损件明细表 (17)

1 产品概述 本设备是根据≤液压试验台技术协议≥的要求研制的,适用于液压支架缸和液压阀的强度密封检测试验。 本设备采用手动操作控制,面板上有压力表显示数据,可以适时地观察被试缸及被试阀的工作压力及工作情况。 本设备主要由“泵组、试验台和立柱缸架”组成,采用固定式结构,以方便测试工作。元件、管路和接头等采用不锈钢制造,操作台采用喷塑处理,缸架采用喷漆处理。本设备具有外形美观、操作简单方便、使用寿命长等特点。 本设备工作环境温度:0℃~40℃; 相对湿度:≤98%; 大气压力:86KPa~106KPa。 2 结构特点与工作原理 2.1 总体结构及其工作原理 液压试验台由“泵组、试验台和立柱缸架”组成,液压试验台原理如图1。 ①泵站组合②二位三通换向球阀③压力表 ④手动换向阀⑤液控单向阀⑥节流阀 ⑦增压缸⑧被试缸⑨被试阀

疲劳试验列表 ISO 12108 金属材料疲劳试验疲劳裂纹扩展方法… ISO 12107 金属材料疲劳试验统计方案和数据分析方法… ISO 1352 钢扭应力疲劳试验方法… ISO 1143 金属旋转弯曲疲劳试验方法… GB/T6398 金属材料疲劳裂纹扩展速率试验方法… ASTM E2207-02 薄壁管应变控制轴向扭转疲劳试验方法… ASTM E1949-03 粘贴金属电阻应变片室温疲劳寿命试验方法… ASTM E796-94 金属箔延性试验方法… ASTM E739-91 线性或线性化应力-寿命(S-N)和应变-寿命(e-N)… ASTM E647-05 疲劳裂纹扩展速率试验方法… ASTM E606-04 应变控制疲劳试验方法… ASTM E468-90 金属材料恒幅疲劳试验结果表示方法… ASTM E466-96 金属材料力控制恒幅轴向疲劳试验方法… ISO 12106 金属材料–疲劳试验–轴向应变控制方法… ISO 1099 金属材料–疲劳试验–轴向力控制方法… GB/T3075 金属轴向疲劳试验方法… GB/T4337 金属旋转弯曲疲劳试验方法… GB/T7733 金属旋转弯曲腐蚀疲劳试验方法… GB/T12443 金属扭应力疲劳试验方法… GB/T2107 金属高温旋转弯曲疲劳试验方法… 疲劳试验列表 GB/T15248 金属材料轴向等幅低循环疲劳试验方法… GB/T10622 金属材料滚动接触疲劳试验方法… ISO 12108 金属材料疲劳试验疲劳裂纹扩展方法 标准英文名称 Metallic materials – Fatigue testing – Fatigue crack growth method 标准编号 ISO 12108 实施年份 2002 标准中文名称 金属材料疲劳试验疲劳裂纹扩展方法 适用范围 适用于金属材料疲劳裂纹扩展速率和疲劳裂纹扩展门槛值的测定。应用于材料检验,失效分析,质量控制,选材及新金属材料研发等方面。

ASTM 金属疲劳与断裂标准一览 ASTM 金属疲劳与断裂标准一览 E468-90(2004)显示金属材料定幅疲劳试验结果的方法 Standard Practice for Presentation of Constant Amplitude Fatigue Test Results for Metallic Materials E561-05 R-曲线测定 Standard Practice for R-Curve Determination E602-03 圆柱形试样的锐切口张力的试验方法 Standard Test Method for Sharp-Notch Tension Testing with Cylindrical Specimens E606-92(2004)e1 应变控制环疲劳试验 Standard Practice for Strain-Controlled Fatigue Testing E647-05 疲劳裂缝增大率测量用测试方法 Standard Test Method for Measurement of Fatigue Crack Growth Rates E1457-00 测量金属蠕变开裂增长速度的试验方法 Standard Test Method for Measurement of Creep Crack Growth Rates in Metals E1290-02 测量裂缝尖端开口位移(CTOD)裂缝韧性的试验方法 Standard Test Method for Crack-Tip Opening Displacement (CTOD) Fracture Toughness Measurement E1823-96(2002) 疲劳和裂纹试验相关的标准术语 Standard Terminology Relating to Fatigue and Fracture Testing E1921-05 测定铁素体钢在转变范围内基准温度的标准试验方法 Standard Test Method for Determination of Reference Temperature, To', for Ferritic Steels in the Transition Range E740-03 用表面破裂张力试样做断裂试验 Standard Practice for Fracture Testing with Surface-Crack Tension Specimens Steels Using Equivalent Energy Methodology E1049-85(1997) 疲劳分析的周期计数 Standard Practices for Cycle Counting in Fatigue Analysis E1152 Test Method for Determining J-R Curves3 E1169-02 耐久性试验的实施 Standard Guide for Conducting Ruggedness Tests E1221-96(2002) 测定Kla铁素体钢的平面应变,断裂抑制,破裂韧性的试验方法 Standard Test Method for Determining Plane-Strain Crack-Arrest Fracture Toughness, KIa, of Ferritic Steels

疲劳试验台的实验设计及数据处理 班级:机械1301班 姓名:闫培如 学号:S2*******

起重机主梁疲劳强度的试验与研究 一、实验目的 通过实验了解疲劳试验机的结构及使用方法,通过起重机主梁疲劳强度的实验与研究加深对主梁疲劳强度的理解。 二、实验参数 在疲劳强度设计中,最重要的参数之一是应力循环特性p,应力循环特性大致在0.3-0.8之间。为安全起见,取p=0.3。长*宽*高尺寸为1000mm*100mm*100mm 及数量为5根。 主梁的草图如下: 1000mm 100mm 三、试验内容 根据冶金起重机的实际使用情况和梁的破坏情况,模拟偏轨箱形梁在集中轮压作用下的工作情况,制订的试验内容有:(1)上翼缘板与主腹板的焊缝焊透与焊不透的情况下,焊缝与梁的疲劳试验;(2)下翼缘板与主腹板的焊缝焊透与焊不透的情况下,焊缝与梁的疲劳试验;(3)轨道与主腹板偏心时,上翼缘板与主腹板的焊缝焊不透的疲劳试验;(4)大隔板与下翼缘板焊住条件下梁的疲劳试验;(5)主梁的主腹板上部采用“”型钢时梁的疲劳试验;(6)上翼缘板与主腹板的焊缝焊不透的情况下,采用随机加载时的疲劳试验。

以上试验内容分别针对主焊缝是否需要焊透、能否在满足疲劳强度的条件下简化制造工艺,且能找出主焊缝开裂的主要原因而制定。 四、试验大纲 针对试验内容,制订相应的试验大纲,条款为: (1)加载方法采用2点固定的加载方法,2点的位置对称于模拟梁的跨中。(2)梁的破坏标准以裂纹扩展速率达到失稳速率为准,来确定寿命。如果先从主焊缝处破坏,要记录破坏时的寿命。 (3)裂纹的长度用钢板尺测量。 (4)试验后锯开进行断口分析,确定疲劳源的大小、位置、形状及未熔深度等。(5)照相记录裂纹情况。 (6)试验应力按下翼缘板电阻片的实测应力选取。 (7)试验梁的目标寿命确定为次2*106次。 (8)模拟梁的试验顺序按梁的制造顺序进行。 (9)整理试验结果由于试验梁的数量有限,且疲劳试验数据很分散,要用每组6根梁作出S-N曲线,可靠性太差,将无法用于实际生产中,所以我们利用升降法测出根梁的疲劳寿命。 (10)记录每根梁出现初始裂纹的位置、最终破坏位置及裂纹的扩展方法。(11)记录标定应力数值、应力位置。 (12)记录不同循环次数下的裂纹长度数值。 五、实验数据的处理 采用循环记数法对实验数据进行记录,参照刘惟信主编的《机械可靠性设计》教材第九章机械疲劳强度可靠性设计知识对实验数据进行处理。

5.试样弹簧 5.1试样 试样应按规定程序批准的图样、技术文件制造,并经过尺寸和特性检验合格。 5.2试样抽取 试样应从同一批产品中随机抽取 5.3 试样数量 5.3.1 对于疲劳寿命验证试验,推荐的最少试样数量最少4件,当有特殊要求时,试样数量可自行确定。 6 试验条件 6.1 试验机 6.1.1 推荐采用机械式或电液伺服试验机,也可安装在配套阀上进行试验。 6.1.2 试验机位移精度应满足试验要求。 6.1.3 试验机得频率应在一定范围内可调。 6.1.4 试验机应具备试验时间或次数预置、自动计时或计数、自动停机及输出试验数据等功能。 6.2 试验频率 6.2.1 试验频率可根据试验机得频率范围和弹簧实际工作频率等情况确定。整个试验过程中试验频率应保持稳定。 6.2.2 试验频率Fr 应避开单个弹簧的固有自振频率F ,一般应满足如下关系式: 10F F r 其中:钢制弹簧固有频率F 按如下公式计算: F=3.56×105×d/nD 2 6.3 试验振幅 振幅分为位移幅(Ha )和载荷幅(Fa )。对于螺旋弹簧的疲劳寿命验证试验一般使用位移幅作为试验振幅。 6.4 试验环境 试验一般在室温下进行,但试验时样件的温升应不高于实际工况最高温度。 7 试验方法 7.1试样的安装 7.1.1试样的安装方法 为了避免试样承受偏载和附加应力,压缩弹簧试样安装时要保证试样两端平整接触,应将试样安放再固定的支座上;拉伸弹簧试样的安装应满足工况要求。 7.1.2 试验。高度 对定型的产品,试样试验的最大高度为实际使用要求的最大高度H1,试验的最小高度为实际使用要求的最小高度H2.试验的平均高度为实际使用工况的最大高度H1与最小高度H2二者之和的平均值。 7.1.3安装高度允许偏差 用多工位试验机,或者多台试验机同时对一批试样进行试验时,应将试样调整到同样的试验安装高度,其最大允许偏差为3%Ha 。 7.2 加载 7.2.1 正常情况下,按试验机的加载方式进行加载。 7.2.2 在有必要情况下,可模拟产品实际工作负载进行加载。 7.3 试验机运转及数据记录

机械结构抗疲劳与可靠性分析 发表时间:2019-04-18T15:51:40.703Z 来源:《基层建设》2019年第6期作者:秦俊沛 [导读] 摘要:在机械结构运行过程中,疲劳破坏现象是影响机械运行的主要因素之一。 广州广电计量检测股份有限公司广东省广州市 510000 摘要:在机械结构运行过程中,疲劳破坏现象是影响机械运行的主要因素之一。疲劳破坏过程复杂多样,常发生在机械设备某些隐蔽处且易断裂、易磨损的部位,通过局部的损伤来影响整个机械结构的正常运行。因此怎样增强疲劳寿命与结构的可靠性一直是机械产品设计研究中的热点内容,也是企业提高生产质量与经济效益的关键。本文主要论述对机械结构抗疲劳的方法与分析影响结构可靠性的原因。 关键词:机械疲劳;结构可靠性;交变应力 引言 大多数机械结构中,疲劳破坏现象发生主要因为物体受到力或方向周期性变化的交变载荷作用。长期以来,机械疲劳时刻影响着企业的生产技术与质量。随着机械设备智能、精准的发展方向,通过对机械结构可靠性的分析来增加疲劳寿命,从根本上解决因疲劳破坏给结构造成的损伤,并对机械结构疲劳方面做出安全评估。 1.分析机械结构疲劳与抗疲劳 1.1机械结构疲劳的概述 疲劳是机械设备受到循环交变载荷作用下,材料局部逐渐产生永久性累积断裂、磨损、腐蚀等损伤的过程。在材料设备受到循环应变与应力不断变化的载荷作用时,应力值虽然在材料的极限强度范围内,甚至低于材料的弹性极限时,就有可能发生破坏,在这种交变载荷循环作用下材料发生的破坏,叫做机械结构的疲劳破坏。 机械结构疲劳主要因素为循环应力次数、平均应力强弱、应力值大小。在交变载荷作用下机械零件经过一定时间,因结构内部的不均匀,承受应力的多变性,导致在高应力集中区域形成细小裂纹,再由小裂纹逐步扩展至断裂。使其具有瞬时性以及对缺陷的突发性常常不易发现且易造成事故,影响生产。调查发现机械零件疲劳破坏占企业事故发生率的80%左右,应力的高低直接影响疲劳寿命的长短。通常条件下,根据静力实验来测试材料的机械性能,但是静力破坏与疲劳破坏存在本质上的区别。首先,静力破坏是在超负荷作用下一次完成,而疲劳破坏是受反复作用力很长时间才发生的破坏。其次,在交变应力小于屈服强度,甚至远小于静强度时,可能发生疲劳破坏,但却不会发生静应力破坏。最后,疲劳破坏没有明显的破坏现象,例如金属的脆性破坏不易察觉。静力破坏有明显塑性变形。所以在确定材料的弹性极限、强度极限、屈服极限等机械性能时,不能单单依靠静力实验数据,来反映材料在受到交变应力时的特性。 1.2提高抗疲劳性能的方法 1.2.1添加“维生素” 在金属零件中添加不同种类的“维生素”可以增强零件抗疲劳的性质,延长疲劳寿命。例如:在有色金属和钢材里,加入一定比例的稀土元素,可以提高金属抗疲劳的强度极限值。 1.2.2结构表面处理 因材料承受扭转、弯曲等应力大部分都集中与表层,故对金属零件表面进行电镀或涂层处理,可有效改善应力腐蚀、锈蚀现象以及零件间滑动过程中的摩擦。还可以利用辅助工具将表面打磨光滑或对零件使用前进行塑性变形,有助于提升材料强度及屈服极限值。此外表面热处理通过淬火、氰化、渗碳等措施,改善机械结构表层材料的抗疲劳强度。 1.2.3改变机构外形 在设计构件时,常采用改变外形来减小应力的集中。例如在轴与轮毂安装时,可以通过在轮毂或者轴上开减荷槽。过盈配合时,可以增大配合轴的直径。当需要改变构件横截面时,应增大过度圆弧,以上都可以有效减小应力集中。 1.2.4降低温度、负荷 设备运行时,零部件之间的摩擦生热是正常现象,通过对局部降温的方法,可有效增加疲劳寿命。如电子元器件,采用降温技术可以提升70%的使用寿命。在交变应力作用较低的环境下机械部件不易发生疲劳破损,一旦发生疲劳损伤,其速度也较为缓慢。结合实际,当机构在低应力作用下稳定工作一定时间,再逐步提升到所需求的应力范围,可有效改善抗疲劳强度。 1.2.5利用豪克能技术 常温下的金属具有冷塑性,利用豪克能中冲击能和激活能复合技术对材料表面进行二次深加工,可以使金属零件表面Ra值在0.2以下,降低表层的损伤,通过改善表面的压应力,提高表面的耐磨性、显微硬度以及疲劳寿命。 2.分析机械结构可靠性 2.1对机械结构可靠性的分析 进行机械结构设计时,在保证产品性能、质量及成本的情况下,需要重视产品可靠性技术、理论以及使用过程中维护方面的研究。机械结构可靠性是指在规定时间和环境下,产品性能的完成情况。其影响因素有很多种,如生产过程中机械设备及系统的日常维护保养、人工操作水平以及产品制造技术等。而在正常使用中,机械结构通常受到材料本身机械性能、环境、受力时间长短以及负荷大小,都会减短产品疲劳寿命,以上过程同时考验静态与动态下的产品可靠性。我国对于机械结构可靠性的研究相比较发达国家仍然存在着较大的差距,技术不够成熟发展缓慢,需要大力培养可靠性研发的技术人员以及对各个领域机械机构进行可行性的研究创新,所以不管进行产品设计制造还是使用过程中维护维修方面,可靠性都属于重要的研究对象。 2.2机械结构可靠性的设计方法 2.2.1储备技术 储备技术又称为冗余技术,是保障机械设备的稳定运转而采取系统并联模型来提高可靠性的一种方法。为保证设备工作有冗余,通常是同种规格两个或两个以上的结构单元并联工作,使各处受力均匀,来增强可靠性。 2.2.2产品疲劳寿命估算 产品的可靠性会随着受到交变应力的时间长短而发生变化,从静态试验角度出发,以产品在常温、常态应力作用下的力学性能,为参考条件,评估产品使用过程中的疲劳寿命。当达到评估值时,及时对机械结构易损件进行更换,从而稳定运行。

弹簧疲劳试验机机型详解济南铂鉴弹簧疲 劳试验机机型描述 弹簧疲劳试验机根据弹簧的种类不同可以分为弹簧拉压疲劳试验机,弹簧扭转疲劳试验机,高低温弹簧疲劳试验机。 ●弹簧拉压疲劳试验机 弹簧拉压疲劳试验机主要用于各种弹簧、弹性体、弹性元件等零部件的拉压疲劳寿命试验。 功能特点 (1)根据各种弹簧、弹性体、弹性元件的技术要求,调整各种弹簧、弹性体、弹性元件的振幅和频率。 (2)液晶汉字显示,试验次数和频率根据要求可输入程序,自动完成。 (3)由电机、减速机连接凸轮带动连杆做往复运动,实现对各种弹簧、弹性体、弹性元件的压缩运动。 (4)试验空间的调整采用电机调节,方便快捷。 (5)试验区增加了防护网,保证了试验的安全性。 (6)预置试验次数自动停机。 (7)弹簧断裂自动停机。 (8)操作简单,运行可靠稳定。 主要技术指标 型号: TPL-1000N-TPL-20000N 最大试验力: 1000N-20000N 工作方式:电机自动加载 数据处理: 能够保存、自动停机 试件最大长度: 400mm(可根据客户要求定制)

试件最大外径:Φ100mm(可根据客户要求定制) 试验频率: 0~5Hz; 最大振幅: 50mm; 计数容量: 99999999 试验工位:四个工位 试验机尺寸:约800*580*2100 mm 试验机重量: 500Kg 外观、装配:应符合GB/T2611要求 保护功能:程序保护 供电电源: 220V,50Hz ●弹簧扭转疲劳试验机 弹簧扭转试验机主要用于各种开关厂及钟表行业、健身器材等厂家所需的各种扭转试样的疲劳寿命试验。 功能特点: (1)试验频率可调,扭转试验次数根据要求设计。 (2)设置试验次数自动停机。 (3)数字显示试验次数、试验频率。 (4)操作简单,运行可靠,性能稳定。 主要技术指标 型号: TPN-2000Nmm-TPL-5000Nmm 最大试验力: 2000Nmm-5000Nmm 工作方式:电机自动加载 数据处理: 能够保存、自动停机 试件最大外径:Φ120mm(可根据客户要求定制) 试验频率: 0~5Hz; 测试角度: 1-360°任选;

为尽快解决国家标准时效性差和总体水平偏低等问题,建立与国民经济和社会发展相适应的标准体系,更好地为社会提供服务,自2003年起,国家质量监督检验检疫总局和国家标准化管理委员会对截止目前的21575项国家标准进行了清理,近日,国家质检总局和国家标准委发布2005年第146号公告,宣布通过清理后,继续有效的国家标准有44.2%,急需修订的有44.2%,废止的有11.6%。通过此次清理,国家标准总体数量将减少23%。请各有关方面停止使用已经废止的国家标准。有关废止的国家标准目录详见国家质量监督检验检疫总局网站(https://www.doczj.com/doc/f113001470.html,)和国家标准化管理委员会网站(https://www.doczj.com/doc/f113001470.html,)。 经查阅,与钢结构检测有关的废止的国家标准有: GB/T 38-1976 螺栓技术条件 GB/T 61-1976 螺母技术条件 GB/T 89-1976 螺钉技术条件 GB/T 223.1-1981 钢铁及合金中碳量的测定 GB/T 223.2-1981 钢铁及合金中硫量的测定 GB/T 223.15-1982 钢铁及合金化学分析方法重量法测定钛 GB/T 223.35-1985 钢铁及合金化学分析方法脉冲加热惰气熔融库仑滴定法测定氧量 GB/T 223.45-1994 钢铁及合金化学分析方法铜试剂分离-二甲苯胺蓝Ⅱ光度法测定镁量 GB 2595-1981 冶金分析化学实验室安全技术标准 GB/T 2655-1989 焊接接头应变时效敏感性试验方法 GB/T 2656-1981 焊缝金属和焊接接头的疲劳试验法 GB/T 2971-1982 碳素钢和低合金钢断口检验方法 GB/T 4158-1984 金属艾氏冲击试验方法 GB/T 4675.1-1984 焊接性试验斜Y型坡口焊接裂纹试验方法 GB/T 4675.2-1984 焊接性试验搭接接头(CTS) 焊接裂纹试验方法 GB/T 4675.3-1984 焊接性试验 T型接头焊接裂纹试验方法 GB/T 4675.4-1984 焊接性试验压板对接(FISCO) 焊接裂纹试验方法 GB/T 4675.5-1984 焊接性试验焊接热影响区最高硬度试验方法 GB/T 9447-1988 焊接接头疲劳裂纹扩展速率试验方法 GB/T 12444.1-1990 金属磨损试验方法 MM型磨损试验 GB/T 12469-1990 焊接质量保证钢熔化焊接头的要求和缺陷分级 GB/T 13321-1991 钢铁硬度锉刀检验方法 GB/T 13816-1992 焊接接头脉动拉伸疲劳试验方法 GB/T 13817-1992 对接接头刚性拘束焊接裂纹试验方法 GB/T 15111-1994 点焊接头剪切拉伸疲劳试验方法 GB/T 15747-1995 正面角焊缝接头拉伸试验方法 钢结构检测专家委员会

THHE-1型高性能 电工电子实验台使用说明书 天煌教仪 浙江天煌科技实业有限公司

一、概述 THHE-1型高性能电工电子实验台是根据目前“电工技术”、“电工学”、“电子技术”教学大纲和实验大纲的要求,广泛吸收各高等院校从事该课程教学和实验教学教师的建议,并综合了国内各类实验装置的特点而设计的最新产品。全套设备能满足各类学校“电工学”、“电工技术”和“电子技术”课程的实验要求。 本装置是由实验屏、实验桌和若干实验组件挂箱等组成。 二、实验屏操作、使用说明 实验屏为铁质喷塑结构,铝质面板。屏上固定有交流电源的起动控制装置、三相电源电压指示切换装置、低压直流稳压电源、恒流源、功率函数信号发生器、定时器兼报警记录仪和数模双显直流电压表、电流表以及交流电压表、电流表和功率表等。 1、交流电源的启动 (1)实验屏的左后侧有一根接有三相四芯插头的电源线.先在电源线下方的接线柱上接好机壳的接地线,然后将三相四芯插头接通三相四芯380V 交流市电。这时,屏左侧的三相四芯插座即可输出三相380V交流电。本装置适用于三相四线制和三相五线制电源。 (2)将实验屏左侧面的三相自耦调压器的手柄按逆时针方向旋转至零位。将“电压指示切换”开关置于“三相电网输入”侧,将断路器拨至ON。此时,实验屏左侧面的三相四芯电源插座即有380V交流电压输出。此插座可用来串接另一实验台的电源插头;但要注意:最多只能依次串接三台实验台。

(3)开启钥匙式三相电源总开关,“停止”按钮灯亮(红色),三只电压表(0~450V)指示出输入三相电源线电压之值,此时,实验屏左侧面单相三芯220V电源插座和右侧面的单相三芯220V处均有相应的交流电压输出。 (4)按下“启动”按钮(绿色),红色按钮灯灭,绿色按钮灯亮,同时可听到屏内交流接触器的瞬间吸合声,面板上与U1 、V1 和W1相对应的黄、绿、红三个LED指示灯亮。至此,实验屏启动完毕。 2、三相可调交流电源输出电压的调节 将“电压指示切换”开关置于“三相调压输出”侧,三只电压表指针回到零位。按顺时针方向缓缓旋转三相自耦调压器的旋转手柄,三只电压表的指针将随之偏转,即指示出屏上三相可调电压输出端U、V、W两两之间的线电压之值,直至调节到某实验内容所需的电压值。实验完毕,将旋柄调回零位,并将“电压指示切换”开关拨至“三相电网输入”侧。 3、实验日光灯的使用 本实验屏上有一个30W日光灯管,日光灯管的四个引脚已独立引至屏上,以供学生做日光灯实验时用。 4、实验台的右侧面装有一个串行通信接口9芯插座(RS232接口)和一个电话线插座(RS485接口),分别供局域网和多机通信使用。将它们分别与局域网微机的串口或多机通信的教师服务器相连,当定时器兼报警记录仪“通信请求”功能开通时,即可实现局域网或多机通信功能。注意:局域网和多机通信功能只能选用一种。屏内左(从屏后看)边第一块PCB板的右侧有一拨动开关,将其拨向多机侧即为多机通信方式;拨向单机侧即为局域网方式。 5、定时器兼报警记录仪 (1) 定时器与报警记录仪是专门为教师对学生的实验考核而设置。可以调整考核时间;到达设定时间,可自动断开电源。可累计操作过程中各种报

本技术新型公开了一种方便固定的疲劳试验台架,其结构包括机壳、开关按键、第一电机、放料槽、第一夹具、外接电源线、数据传输线、电脑主机、电脑显示器、减速机、齿轮、第一齿条、第二齿条、压力传感器和第二夹具,通过分别设置了第一夹具和第二夹具,第一夹具和第二夹具结构相同,上下对立设置,且呈十字交叉设置,在需要对橡胶关节进行夹持时,只需将橡胶关节放置在第一夹具顶部,控制第一夹具内的第二电机产生动力通过丝杆转动控制第一夹板和第二夹板同时向内靠拢,对橡胶关节左右两侧进行夹紧,通过控制第二夹具内的第二电机使第二夹具对橡胶关节的前后两侧进行夹持,达到了方便对橡胶关节进行夹持,且增加对橡胶关节的固定效果。 技术要求

1.一种方便固定的疲劳试验台架,包括机壳(1)、开关按键(2)、第一电机(3)、放料槽(4)、外接电源线(6)、数据传输线(7)、电脑主机(8)、电脑显示器(9)、减速机(10)、转动轴(11)、齿轮(12)、第一齿条(13)、第二齿条(14)、套管(15)、光杆(16)、固定块(17)、连杆(18)和压力传感器(19),所述机壳(1)前端顶部嵌入开关按键(2),所述机壳(1)右端顶部与第一电机(3)进行螺栓连接,所述机壳(1)前端底部设置有放料槽(4),所述放料槽(4)内部设置有第一夹具(5)和第二夹具(20),且第一夹具(5)底端与机壳(1)内部底端进行螺栓连接,所述机壳(1)右端底部分别嵌入有外接电源线(6)和数据传输线(7),且机壳(1)通过数据传输线(7)与电脑主机(8)进行连接,所述电脑主机(8)通过导线与电脑显示器(9)进行连接,所述第一电机(3)左端设置有一输出轴,且该输出轴贯穿机壳(1)右端与减速机(10)进行转动连接,所述减速机(10)左端通过转动轴(11)与齿轮(12)圆心处进行转动连接,且转动轴(11)左端通过轴承座与机壳(1)内部左侧进行支撑,所述齿轮(12)前后两侧分别设置有第一齿条(13)和第二齿条(14),且齿轮(12)与第一齿条(13)进行啮合,所述第一齿条(13)前端和第二齿条(14)后端均焊接有套管(15),所述套管(15)套接在光杆(16)外侧,且套管(15)与光杆(16)进行滑动连接,所述光杆(16)上下,两端分别与固定块(17)进行螺纹连接,且固定块(17)与机壳(1)进行螺栓连接,所述第一齿条(13)和第二齿条(14)底端均与连杆(18)进行焊接,所述连杆(18)底端中部通过枢杆与压力传感器(19)进行螺栓连接,所述压力传感器(19)底端通过第二枢杆与第二夹具(20)进行螺栓连接;

弹簧弹力计算公式详解 压力弹簧、拉力弹簧、扭力弹簧是三种最为常见的弹簧,压力弹簧、拉力弹簧、扭力弹簧的弹力怎么计算,东莞市大朗广原弹簧制品厂为您详解,压力弹簧、拉力弹簧、扭力弹簧的弹力计算公式。 一、压力弹簧 ·压力弹簧的设计数据,除弹簧尺寸外,更需要计算出最大负荷及变位尺寸的负荷; ·弹簧常数:以k表示,当弹簧被压缩时,每增加1mm距离的负荷(kgf/mm); ·弹簧常数公式(单位:kgf/mm): G=线材的钢性模数:琴钢丝G=8000 ;不锈钢丝G=7300 ,磷青铜线G=4500 ,黄铜线G=3500 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 Nc=有效圈数=N-2 弹簧常数计算范例: 线径=2.0mm , 外径=22mm , 总圈数=5.5圈,钢丝材质=琴钢丝 二、拉力弹簧 拉力弹簧的k值与压力弹簧的计算公式相同 ·拉力弹簧的初张力:初张力等于适足拉开互相紧贴的弹簧并圈所需的力,初张力在弹

簧卷制成形后发生。拉力弹簧在制作时,因钢丝材质、线径、弹簧指数、静电、润滑油脂、热处理、电镀等不同,使得每个拉力弹簧初始拉力产生不平均的现象。所以安装各规格的拉力弹簧时,应预拉至各并圈之间稍为分开一些间距所需的力称为初张力。 ·初张力=P-(k×F1)=最大负荷-(弹簧常数×拉伸长度) 三、扭力弹簧 ·弹簧常数:以k 表示,当弹簧被扭转时,每增加1°扭转角的负荷(kgf/mm). ·弹簧常数公式(单位:kgf/mm): E=线材之钢性模数:琴钢丝E=21000 ,不锈钢丝E=19400 ,磷青铜线E=11200 ,黄铜线E=11200 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 R=负荷作用的力臂 p=3.1416

动态疲劳试验台(主要零、部件)计算说明书 二○一二年 第1 页共9页

第 2 页 共 9页 1 试验台总体参数 ——制动器最大制动力:6T ,(60KN) ——轨道轮:轮直径840mm ——制动器制动摩擦系数:0.25 ——轨道轮质量: 52(kg ) ——制动试验轮周功率: 9550 NT P η= 2 试验台运动系统模型建立 试验台运动系统原理图 1、安装支座 2、导轨 3、导轨油缸 4、车轮油缸 5、模拟车轮 6、制动器 7、顶升油缸 由上图可知试验台运动系统由模拟车轮的摆动,导轨的横向移动,顶升油缸的垂向运动三个运动单元组成 3 各运动机构受力分析计算 在实际模拟过程中三个运动单元是联合运动的,即当模拟车轮开始摆动后,制动器开始制动,制动开始后,导轨的横向移动和顶升油缸的垂向运动同时进行;制动器完成一个制动

第 3 页 共 9页 缓解工作,导轨的横向移动和顶升油缸的垂向运动也已完成一个来回,根据运动的合成与分解,以下将进行三个运动单元进行独立分析。 3.1 模拟车轮的摆动计算 我们选取模拟车轮为研究对象,并把制动器作为一个单元体,其它各部分为模拟车轮的一个单元体,它的受力如上图所示;其中有以下定义 Fa :制动器提供的制动力, G :模拟车轮的重力, b :重心点到转动中心的距离 a :车轮油缸作用点到转动中心的距离 F :车轮油缸作用力 R :模拟车轮半径 根据《机械设计手册》(机械工业出版社)第一卷P4-250表4.12-7力平衡公式计算,有以下公式: a F b G R Fa ?=?+? (力矩平衡) a b G R Fa F ?+?=(KN ) 9550NT P η = = 2.8KW (输出功率) 其中:η ——功率因数(根据《机械设计手册》(机械工业出版社)第一卷机构安全系数,此处为1.8)、

压力弹簧计算公式 压力弹簧 ·压力弹簧的设计数据,除弹簧尺寸外,更需要计算出最大负荷及变位尺寸的负荷; · 弹簧常数:以k表示,当弹簧被压缩时,每增加1mm距离的负荷(kgf/mm); · 弹簧常数公式(单位:kgf/mm): G=线材的钢性模数:琴钢丝G=8000 ;不锈钢丝G=7300 ,磷青铜线G=4500 ,黄铜线G=3500 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 Nc=有效圈数=N-2 弹簧常数计算范例:

线径=2.0mm , 外径=22mm , 总圈数=5.5圈 ,钢丝材质=琴钢丝 拉力弹簧 拉力弹簧的 k值与压力弹簧的计算公式相同 ·拉力弹簧的初张力:初张力等于适足拉开互相紧贴的弹簧并圈所需的力,初张力在弹簧卷制成形后发生。拉力弹簧在制作时,因钢丝材质、线径、弹簧指数、静电、润滑油脂、热处理、电镀等不同,使得每个拉力弹簧初始拉力产生不平均的现象。所以安装各规格的拉力弹簧时,应预拉至各并圈之间稍为分开一些间距所需的力称为初张力。 · 初张力=P-(k×F1)=最大负荷-(弹簧常数×拉伸长度) 扭力弹簧

·弹簧常数:以 k 表示,当弹簧被扭转时,每增加1°扭转角的负荷 (kgf/mm). ·弹簧常数公式(单位:kgf/mm): E=线材之钢性模数:琴钢丝E=21000 ,不锈钢丝E=19400 ,磷青铜线E=11200 ,黄铜线E=11200 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 R=负荷作用的力臂 p=3.1416 大量自学内容可能对你会有帮助https://www.doczj.com/doc/f113001470.html,/study.asp?vip=3057729

汽车钢板弹簧疲劳试验规程研究 邹辅平 (运城市空港开发区鼎森机械制造有限公司) 就目前而言,在中国的汽车钢板弹簧行业,对钢板弹簧的使用寿命性能指 标的衡量,都是采用台架疲劳试验机来进行来进行检测的,其唯一参考的国家 标准是《GB/T 19844-2005》钢板弹簧。这个标准里面疲劳试验的规范要求很 粗放,而实际上,对于不同的试验者由于对标准的理解不同,会存在试验规程 上的差异,还有试验设备的不同,都会对试验结果带来误差,其最终结果是: 对同一产品的评价,会产生不同的结果! 为了施行统一的钢板弹簧疲劳寿命检验标准,就应从如下几个方面进行分 析,统一思想,形成规范,以确保对钢板弹簧产品疲劳寿命的准确评价。 一、《GB/T 19844-2005》钢板弹簧标准中的误区和盲点 在4.6 条中对疲劳寿命技术指标的描述中写到“在应力幅为 323.62Mpa(3300kgf/cm 2) 、最大应力为833.5Mpa(8500kgf/cm 2)的试验条件下,钢板弹簧的疲劳寿命应不小于8 万次”在这个表述中对试验条件一带而 过,为此,该标准就增加了一个“附录A(规范性附录)汽车用钢板弹簧台架试验方法”。即便如此,该标准对钢板弹簧的试验规范的规定仍然存在如下忙 点: 1、在计算钢板弹簧的比应力时,如何规范弹性模量E的取值?对于双槽钢材料截面而言,如何计算根部断面系数和惯性矩?由于大家的理解和认识的不 同,计算出来的比应力值就会有差异,最后所得到的预加变形量和振幅就会不 同,试验结果就会出现差异。 2、试验脉动频率未做规定,这显然会带来试验频率越高,试验结果越差, 反之,频率越低,疲劳寿命就会越长,其结果是不能够真实的反映客观实际。 3、原标准中仅仅只对产品的试验温升不能超过150℃做出了规定,而没有对如何统一降温措施和方法做出规定,就会使得150℃这个参数形同虚设,因

一、公司简介 广州欧骏机电教学设备有限公司是德国车拉夫汽车设备(香港)有限公司(GERMANY CHE-RAFE AUTOMOBI-LE EQUIPMENT COMPANY LIMITED)在中国大陆全资成立的现代化汽车维修保养设备制造工厂,生产基地位于广州,企业员工90名,基地面积5500平方米。德国车拉夫集团成立于1992年,总部位于中国香港,主要从事汽车电子科技及汽车维修设备研发制造等领域,利用其完善有效的技术支持和具备专业水准的汽车服务意识,目前在世界各地已拥有超过30000名终端客户,同时我们通过引入德国车拉夫集团先进的汽车设备研发及制造工艺经验,我们致力于提供最优质最具性价比的产品给中国地区庞大的汽车售后服务市场及终端客户。 目前根据中国市场的实际需要,我们主要生产制造如下系列产品: 一:现代汽车职业教育实训设备 二:智能化高压冷热水清洗机 三:全自动轮胎充氮机 四:电控柴油喷射系统综合检测试验台 五:汽油车喷油嘴清洗机 六:汽车外型修复及焊接设备

二、安全警告和注意事项 一:在使用本仪器前,请详细阅读使用说明书; 二:操作本仪器需有一定汽车检测维修基础,对汽车电控知识有一定认识。同时在汽车专业指导老师的规范带领下统一操作; 三:在良好的通风条件下进行检测,并且周围有足够的通风; 四:严禁在检测过程中抽烟或产生明火; 五:在进行实训操作时不要带手表、戒指,也不要穿宽大的衣服,避免产生不必要的伤害; 六:请严格遵守汽车实训场地中各安全规章制度; 七:在启动实验台前,请先检查电源是否连接可靠,发动机(示教板)展示部件是否存在破损,在有一项不符合要求的情况下,请勿启动实验台架。 八:实验台运行时,请勿靠近旋转部位,以免发生意外。

结构试验报告结构疲劳试验 道桥08 丁宇 0804110304

结构疲劳试验 中文名称: 疲劳试验 英文名称: fatigue test 定义:为评定材料、零部件或整机的疲劳强度及疲劳寿命所进行的试验。 疲劳简介 疲劳破坏现象的出现,始于19世纪初叶。产业革命以后,随着蒸汽机车和机动运载工具的发展,以及机械设备的广泛应用,运动部件的破坏经常发生。破坏往往发生在零构件的截面突变处,破坏处的名义应力不高,低于材料的抗拉强度和屈服点。破坏事故的原因一时使工程师们摸不着头脑,直至1829年德国人艾伯持用矿山卷扬机焊接链条进行疲劳试验,破坏事故才被阐明。1839年,法国工程师彭赛列首先使用“疲劳”这一术语来描述材料在循环载荷作用下承载能力逐渐耗尽以致最后突然断裂的现象。1843年苏格兰人兰金发表了第一篇疲劳论文,论文中指出,机车车辆的破坏是由于运行过程中金属性能逐渐变坏所致。他分析了车轴轴肩处尖角的有害影响,指出了加大轴肩处的圆角半径可以提高其疲劳强度。1842年Hood(胡持)提出了结晶理论,认为金属在循环应力下的疲劳强度降低是振动引起的结晶化所致。1849年美国机械工程学会还举行了专门会议对此理论进行讨论。 对疲劳现象最先进行系统试验研究的学者是德国人Wholer(沃勒),他从1847年至1889年在斯特拉斯堡皇家铁路工作期间,对金属的疲劳进行了深入系统的试验研究。1850年他设计出了第一台疲劳试验机(亦称WohLer疲劳试验机),用来进行机车车轴疲劳试验,并首次使用金届试样进行了疲劳试验。他在1871年发表的论文中,系统论述了疲劳寿命与循环应力的关系,提出了S—N曲线和疲劳极限的概念,确定了应力幅是疲劳破坏的主要因素,奠定了金属疲劳的基础。因此Wholer被公认是疲劳的奠基人。 从19世纪70年代到90年代,戈贝尔研究了平均应力对疲劳强度的影响,提出了戈贝尔抛物线方程。英国人古德曼提出了著名的简化曲线----古德曼图。1884年包辛格在验证沃勒的疲劳试验时,发现了循环载荷下弹性极限降低的“循环软化”现象,引入了应力—应变滞后回线的概念。但是他的工作当时并未引起人们重视,直到1952年邱杨在做铜棒实验时才把它重新提出来,并命名为“包辛格”效应。因此,包辛格是首先研究应力循环的人。 20世纪初叶,开始使用金相显微镜来研究疲劳机制。欧文和汉弗莱1903年在单晶铝和多晶铁上发现了循环应力产生的滑移痕迹。他们通过微观研究推翻了老的结晶理论,指出了疲劳变形是由于与单调变形相类似的滑移所产生。1901年拜尔斯透研究了循环载荷下应力—应变曲线的变化,测定了滞后回线,建立了循环硬化和循环软化的概念,并且进行了多级疲劳试验(程序试验)。在此期间,英国人高夫对疲劳机制的了解贡献很大。他研究了多轴疲劳,说明了弯、扭的复合作用。并在1924年发表了一本巨著《金属疲劳》。 1920年格里菲斯发表了他用玻璃研究脆断的理论计算和实验结果。他发现,玻璃的强度取决于微裂纹尺寸,得出了S√a=常数的关系式(S为断裂时的名义

滚动轴承的疲劳可靠性 化工过程机械邓坤军612080706048 摘要: 以可靠性理论为出发点,研究了滚动轴承在不同可靠度要求时的设计计算方法,找出了轴承寿命与可靠度间的关系及基本额定动载荷与可靠度间的关系。对从事可靠性设计的工程技术人员有一定的参考价值。 1 引言: 滚动轴承是一种应用相当广泛的标准零件,在它的选用设计中,通常要进行抗疲劳点蚀的寿命计算。目前使用的计算方法规定,在等于基本额定动载荷C 的当量动载荷作用下,滚动轴承可以工作10 车,而其中90 %不发生疲劳点蚀失效,这就意味着其可靠度为0.9。随着科学技术的迅速发展,对轴承组件的可靠性要求越来越高,如美国探险者1号宇宙飞船上仪器的滚动轴承要求可靠度为0.999999999。为了用样本中的基本额定动载荷C 进行不同可靠度的轴承选用设计。在工业生产中轴承作为经常使用的零件应用十分广泛, 由于轴承工特点作的,经常更换维护。一般的轴承主要起支撑转动轴的作用,有的轴承也在支撑转轴的同时也承受很高的载荷。正确地评价一个滚动轴承的有效、安全的工作寿命对安全生产,提高设备生产效率,延长设备使用寿命, 使生产顺利高质量进行是十分重要的技术问题。我国现行的国家标准规定的滚动轴承寿命计算方法[1],是先 计算出可靠性为90% 的额定寿命, 再对不同可靠度下的寿命用可靠性系数 a进 1 行修正, 其中 a的导出是以寿命服从二参数Weibull 分布为基础的。这种方法在 1 通常情况下可以取得较好的效果, 多年来一直在工程实践中应用。但是, 早在1962年, T. Tallian 分析了2520 套轴承的寿命试验数据后指出对存活概率在0. 4~ 0. 93之间时[2], 寿命分布与二参数Weibull 分布吻合较好, 超出此范围, 则有较大偏离。此外, 近年来,国外的一些轴承研究机构( 如瑞典的SKF工程研究中心)在轴承疲劳寿命试验中,观察到了超长寿命现象,亦即轴承在理想条件下进行耐久试验,其寿命远远高于上述方法计算出的寿命。因此,无论在理论上还是在实际中,滚动轴承均存在一个无限寿命,同时也存在着一个不为零的最小寿命。二参数Weibull 分布不能很好地体现上述两个特点, 这些都说明用二参数Weibull来描述滚动轴承寿命的局限性。这里以文献[3]的观点为基础,对在不同可靠度范围下的寿命分别采用二参数和三参数Weibull 分布的规律进行计算, 使计算结果更加接近于实际。 2 滚动轴承的寿命与可靠度间的关系 滚动轴承的承载能力和寿命的关系通常用,P—L 曲线(见图1)表示,P 是载