金刚石线锯晶片切割简介

传统砂浆切割设备在2010年的快速发展,由于砂浆中使用的主要原料聚乙二醇(PEG)其COD值较高,对于水体环境影响较大,环保政策逐步严苛。

国外金刚线的推广程度较快,从2010年开始,瑞士MB的DW288、日本NTC 的PV500D、东洋的T-8252B、安永的TW-320C、高鸟的MWS-4450DD等均推出了不同型号的金刚石线多线切割机。例如日本有超过90% 金刚线切片如东洋、美国的MEMC、Sunpower ;

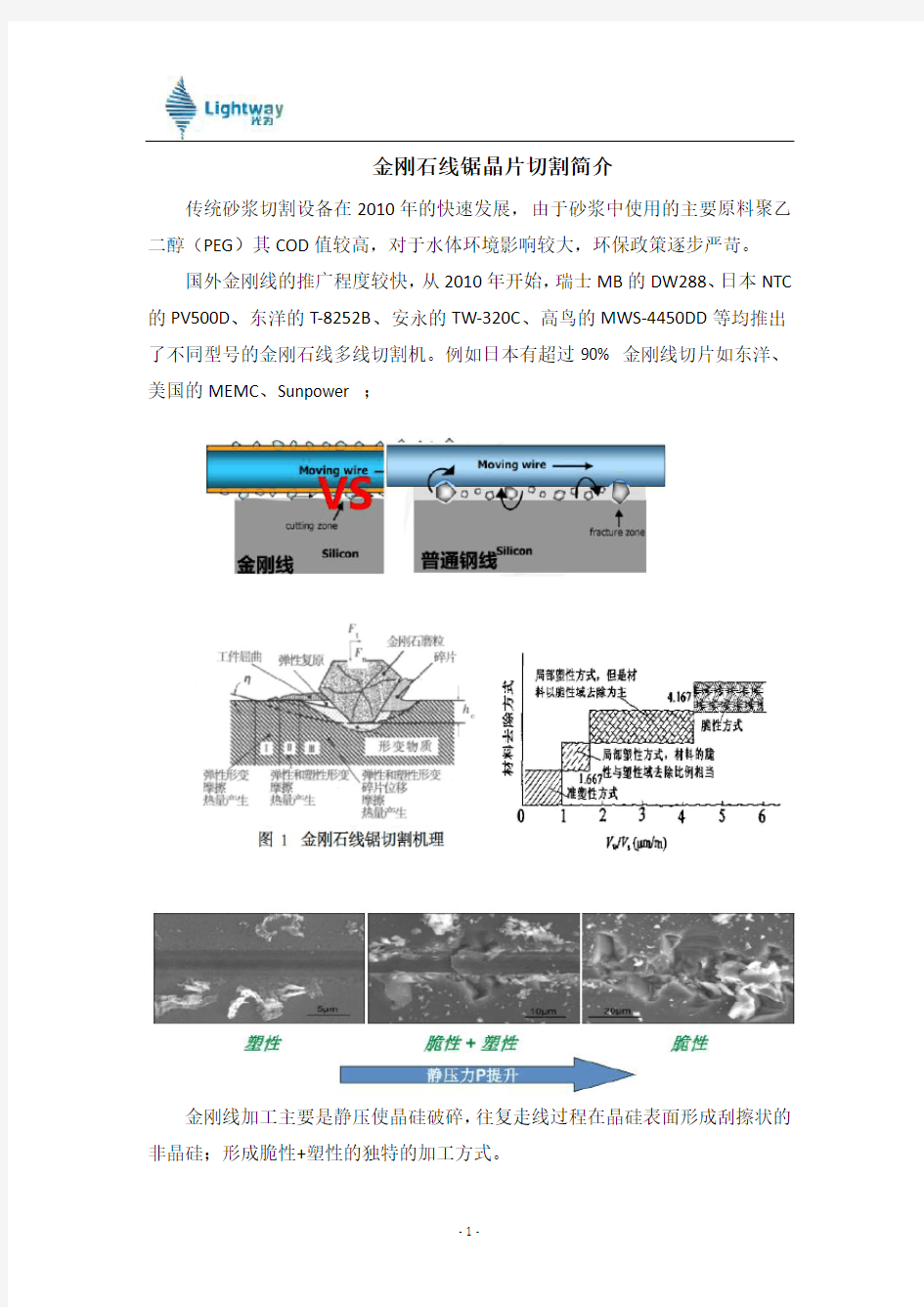

金刚线加工主要是静压使晶硅破碎,往复走线过程在晶硅表面形成刮擦状的非晶硅;形成脆性+塑性的独特的加工方式。

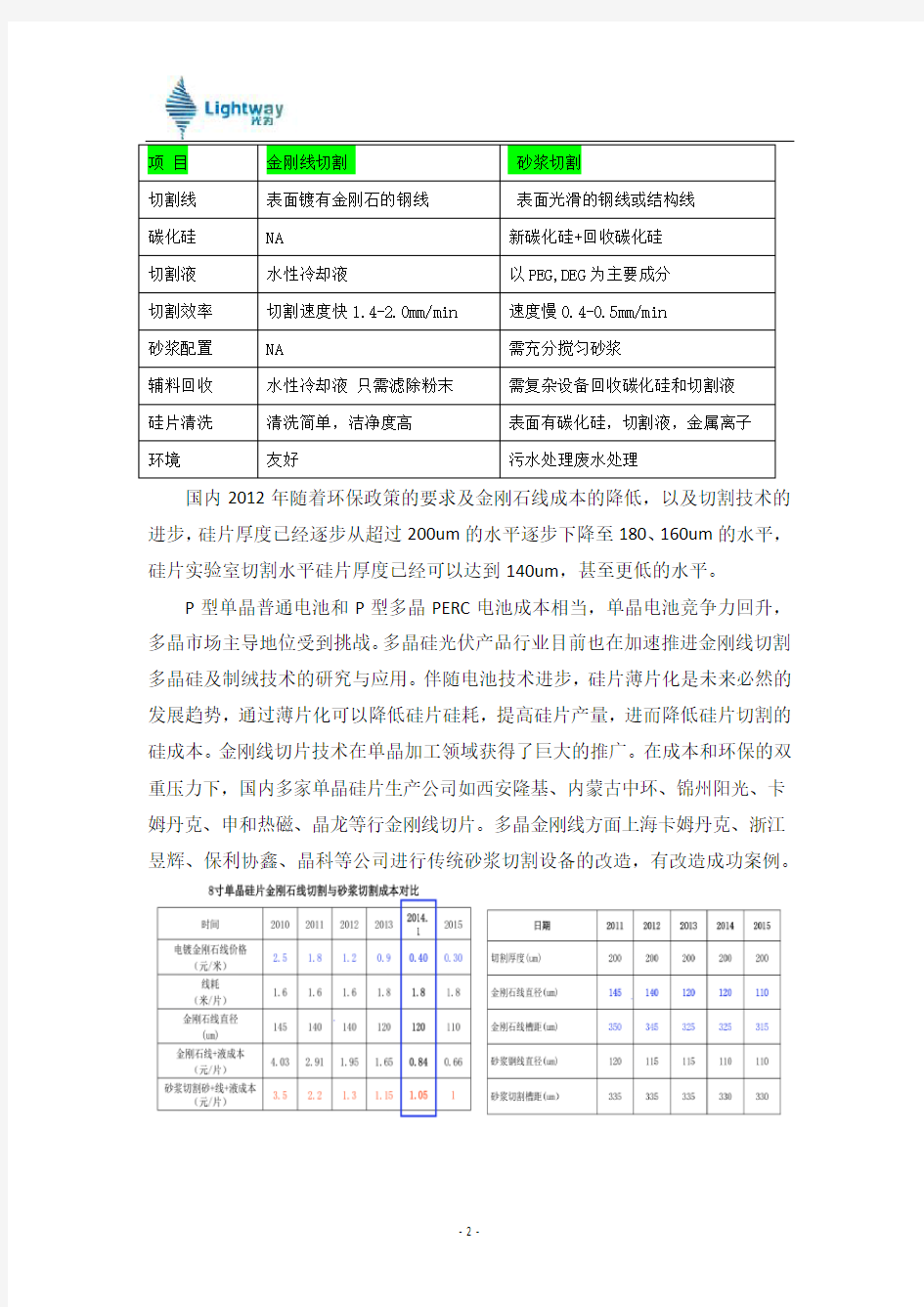

国内2012年随着环保政策的要求及金刚石线成本的降低,以及切割技术的进步,硅片厚度已经逐步从超过200um的水平逐步下降至180、160um的水平,硅片实验室切割水平硅片厚度已经可以达到140um,甚至更低的水平。

P型单晶普通电池和P型多晶PERC电池成本相当,单晶电池竞争力回升,多晶市场主导地位受到挑战。多晶硅光伏产品行业目前也在加速推进金刚线切割多晶硅及制绒技术的研究与应用。伴随电池技术进步,硅片薄片化是未来必然的发展趋势,通过薄片化可以降低硅片硅耗,提高硅片产量,进而降低硅片切割的硅成本。金刚线切片技术在单晶加工领域获得了巨大的推广。在成本和环保的双重压力下,国内多家单晶硅片生产公司如西安隆基、内蒙古中环、锦州阳光、卡姆丹克、申和热磁、晶龙等行金刚线切片。多晶金刚线方面上海卡姆丹克、浙江昱辉、保利协鑫、晶科等公司进行传统砂浆切割设备的改造,有改造成功案例。

金刚线简介:

目前日本厂商凭借先发优势,并依靠在金刚石工具制造行业积累的技术优势,在高端市场占据较大份额,代表企业包括旭金刚石(AsahiDiamond)、中村超硬(nakamura)等。日本的旭金刚石(AsahiDiamond)2007年6月就推出了成熟产品;美国Diamond Wire Technology (Meyer Burger AG)主要和梅耶博格公司合作。

国内主要为长沙岱勒、浙江瑞翌、杨凌美畅等厂家。

金刚石粉:其分级中SCMD-WD(金刚石线专用粉),采用高工艺、高强度MBD系列优质金刚石、经过特殊加工程序产生;产品形状较为规则,粒度分布较为集中,有效磨削颗粒集中,微粉颗粒强度高,杂质含量极低,具有良好的分散性、耐磨性。适用于有机、无极脆性材料的切割、磨削、抛光。

树脂结合剂金刚石线锯是一种采用树脂结合剂将金刚石磨粒固结于线锯基体表面而形成的固结磨料线锯,其制作工艺简单,生产成本低,生产效率高。在锯丝制造过程中,可以通过选择合适的添加剂种类和粒径、配比以及树脂结合剂的固化工艺来提高结合剂的强度和韧性。

树脂结合剂金刚石线锯的制造工艺分为四个主要过程:

(1)调和树脂液

(2)金刚砂固定工序(金刚石磨料与树脂配料)

①基体表面预处理、涂抹树脂液;②配料涂覆、树脂液半硬化处理;

③检测④卷线

(3)烘烤固化。

电镀金刚石线:以超硬材料作为分散微粒,与金属形成的复合镀层,称为超硬材料复合镀层。超硬材料复合镀层结构,比一般复合镀层更复杂一些,包括底镀层、上砂镀层、加厚镀层和光亮镀层四个组成部分。优化部分例如美畅通过柔性高耐腐蚀的电镀技术降低了切割前后的拉紧、扭转等的强度,不容易发生断线。

瓦特镀液具有组成简单、镀液稳定、易于操作和维护、耐蚀性较好等优点,并在溶液中加入一些添加剂可得到光亮或者半亮的镀层,是应用最为广泛的一种镀镍液。试验中的电镀参数如添加剂成分

、电流密度、温度、搅拌等都会对金

刚石切割线的制造产生影响。

金刚线质量提升:除了基材质量的稳定,金刚石的选型、破碎力、线密度、附着力对于晶片加工起着至关重要的作用。

金刚线对切割质量的影响:电镀线厚度的影响及金刚石颗粒密度的影响;见下图(由英利公司提供)

例如美畅提出将金刚线指标控制在:金刚石颗粒数±10%、颗粒均一性±20%、颗粒的突出量;±10%,实现TTV控制在9μm以内的切割性能;

金刚石线的线径变化趋势(中村超硬提供),从2012年的120μm线径降低至2017年的60μm;而且随着金刚石专用切片机的改进,加工周期缩短一半。

由于金刚石选型的不同及基线的性质差异,现将等效厂家提供的金刚线信息列举如下,

品质较好的金刚线,其等效外径相对较小;破断拉力与韧性平衡,切割硅片表面线痕及TTV较好。

下一代金刚线研发方向:类似于螺旋线,其线密度金刚石的周期密度更好;

冷却液&消泡剂

金刚线晶片加工存在以下问题:

1、润滑和润湿性不佳,导致线痕加深、碎片、裂片率高;

2、泡沫高,切割中易溢出,需额外添加消泡剂;

3、使用消泡剂不当,导致切割后的硅片难清洗,易产生色差;

4、不易生物降解,使用后的COD值过高;

生化需氧量(Biochemical Oxygen Demand,BOD)地面水体中微生物分解有机物的过程消耗水中的溶解氧的量,称生化需氧量,通常记为BOD,常用单位为毫克/升。水体中能被氧化的物质在规定条件下进行化学氧化过程中所消耗氧化剂的量,以每升水样消耗氧的毫克数表示,通常记为COD。

多线切割加工的微粉(例如硅粉),其中值粒径在2μm左右,微粒越小其比表面积越大;由于其悬挂键较多,表面活性较强;能够在常温下与水发生反应。Si + 3 H2O === H2SiO3 + 2 H2生产氢气产生气泡。随着切割的进行微粉含量的逐步增加,气泡的产生速率会升高。

冷却液:金刚线切割冷却液的主要成分是表面活性剂、分散剂、消泡剂和水等成分。性能优良的切割液具有良好的悬浮性、分散性和易清洗性。表面活性剂通常都能够有较好的亲水性,在硅片清洗过程中比较容易清洗掉。这些助剂在水中不断搅拌和循环会产生大量的泡沫,导致冷却液流量下降,冷却性能受到影响,泡沫严重甚至会出现泡沫溢出等问题,严重影响使用。例如高特、辽邦、向鼎等。

另一种冷却液采用新型的消泡剂,可以与主体成分很好的配伍,不需要补加,能够有效的定量控制其用量,可有效防止过量使用,操做起来也非常方便,配合适当的清洗工艺,其残留物可以控制到很低水平,日本和国内少数厂家采用此种

配方体系,但由于其原料成本较高,其价格优势并不明显。

国内例如常州聚鑫化工科技的高效金刚线冷却液。

1) 消泡能力强,用量小,迅速消除、高效抑泡

2) 优秀的的渗透性、分散性

3) 表面张力小、表面平衡性好

4) 化学性能稳定、耐氧化性强

5) 硅片表面无残留、易清洗、有益于后续制绒

6) 无气味、不腐蚀金刚线

安美金刚线切割液GP500,具有润湿性能好、泡沫低、易于生物降解等优点,有效提高切割良率和效率,降低生产成本。功能性绿色表面活性剂的金刚线切割液GP500使用优势

1)泡沫低——GP500切割时无需添加消泡剂,泡沫始终保持较低的高度,去溢出风险。

2)硅片易清洗、洁净度高——硅片粘胶面无黑色残留印记迹,表面洁净度高;清洗后粘胶面无任何脏污残留。

3)切割良率高、线痕小——使用GP500能够给切割后硅片带来以下好处:提高综合良率、降低碎片率,降低TTV/线痕、降低色差/缺角。

4)极大降低切割成本。

Aquaslice-R金刚线切割液由美国PRP公司针对太阳能硅片切片应用而研发的一款金刚线切割液表面张力(Neat Dynes/cm) 25-30;COD<60mg/L,BOD<10mg/L。

粘接树脂板:

新型铝粉树脂板材由于添加了超过57%的氢氧化铝,硬度(邵氏D)可达到92~96,可以有效控制切割中崩边、亮边、硅落的产生。而主料合成树脂采用耐高温材料,在120℃下不易变形,大大减少了切割、脱胶过程中因树脂板变形带来的硅片掉片、崩边;长板平整度<0.5mm。

膨化板:例如前海瑞昌新材料有限公司生产的专用垫板,具有

①膨化网状结构;比重轻,便于切透;

②使用过程不沾附钢线,可以提高切割速度,降低钢线消耗量;

③便于沉淀及分级回收;

粘接胶水:

双组份环氧树脂胶针对金刚线切割的特点进行了改良,具有操作时间适中,易操作,固化快,可快速上机等特点,对各种工艺均有较好的适用性;中道切割中具有硬度高(邵氏D 90~92)、柔韧性好等特点,可有效控制崩边、硅落;在后道脱胶清洗中具有易脱胶、脱胶后胶丝无残留,硅片粘胶面比较清洁等特点。

金刚石线锯专用机:

传统砂浆线切割大部分采用的是单向切割,而金刚线切割普遍采用的是双向切割。传统砂浆线切割的线速度为12-15m/s,加速度为2-4m/s2;金刚线切割线速度为20-33m/s,加速度为5-8m/s2,金刚线切割的线磨损小,双向切割充分提高了金刚线的利用率,提高了切割效率。

高线速度、高加速度及高进给速度下线网的运转稳定性是影响切割质量的关键因素。

金刚线切割机的主辊设计更加紧凑,缩小中心距和减小主辊直径,以缩短金刚线跨距,提高线网运转稳定性。例如日本NTC PV系列主辊间距最小做到365mm,

小于梅耶博格的主辊间距380mm。

主辊直径变小的负面影响:

(1)转速过高:线速度不变,直径变小,主辊转速就会变大,对动平衡要求高,速度过快,对主辊表面涂层寿命等都会带来负面影响;

(2)主辊变形大:主辊直径变小,对受力影响较大,主辊变形量变大,影响切割精度。

(3)主辊应力大:主辊受力不变,直径变小,会导致主辊的应力变大,主辊设计难度加大。

主辊长度对切割效果的影响:

(1)主辊受力变大,其变形量也相应增大,影响切割精度。

(2)轴承座受力变大,对轴承的承载能力提出更高要求。需要选用较大型号的轴承,轴承座的尺寸大小会直接影响主辊的中心距。主辊越长,其变形量相对增大;实心的主辊比空心的主辊变形有大幅降低。但实心主辊的大惯量对频繁加减速是个不利因素。轻量化、高刚度的主辊是未来发展的趋势。

目前国内金刚线切片专机主要供应商为大连连城、无锡上机、青岛高测、常州贝斯塔德等厂家。

加工工艺:最高线速度的设定取决于条件有以下几个主要方面:

1、设备出厂设计的最高转速(考虑设备排线精度、长时间运转精度、切割产品需求性)

2、工艺需求的匹配性(切割晶体的厚度、单双向、工艺补益)

3、设备的持续稳定性。占市场较大份额的机型基本为NTC 、MB、大连连城、青岛高校、无锡上机,大多数厂家工艺最高线速度运行也均是按照设计最高速度70-85%之间运行;2016年金刚线专用设备最高线速度为1500-1800m/min。

常规切割工艺线速度设定的变化曲线图

1、较多厂家的使用经验来分判工艺,基本为前低后平;

2、最高线速度和最低线速度的差距保证在10-20%;

3、最低线速度只出现晶棒前端10%或者尾端20%区域。

送线距离和回线距离(供线、回线或前进、后退)送线距离和回线距离其实是与线速度想密切相关的数值,送线距离和回线距离决定可以决定周期数、新线供给量等其他参数。

新线供给量与周期数:周期数=60/((送线距离+回线距离)/线速度*60+主轴加速+主轴减速+主轴停止时间*2))每分钟新线供给量=送线距离-返现距离*周期数;往复切割导致平均线速达不到最高线速,通过增加走线量实现提高平均线速的目的。周期数只针对对双向切割来说的一个参数,即使单次运行时间或者大多数人的1min运行几个往返次数。

新线供给量:根据切割位置变化和需要适量提高切割能力的需要,所增加的钢线耗量。前进回退百分比:送线距离和返回距离之间值接近50%,切割效果越好。平均速度:平均掉周期运数下导致频繁加减速及其停止时间降低和的时间后的平均速度,平均速度才是切割过程的重要参数。

硅片线切割的工艺的一个不断需要积累经验,并在试验过程中做好各项数据的收集工作,不断总结。

二、工艺参数的调整把握程度。

参数设置上下限范围较大:

1、台速的设定可0.1mm/min-400mm/min;

2、线速度从0.1m/s到31m/s。

3、流量从10-240L;

4、周期数2.5-0.7回/min;

5、切割位置的设定,步骤的多少。工艺步骤设定原则:一般考虑后期线弓较高需要进行调整,在120-150mm 切割高度,工艺分段较细便于工艺调整。

进给速度也就是决定影响单刀切割时间的关键数据。影响最大进给速度主要三项:(1)切割晶体的差异(单晶、多晶等);(2)钢线类型。(树脂金刚线、电镀金刚线) 及质量(线径、金刚砂的粒径及密度);(3)机台硬件结构(主辊间距、导轮直径)示例:

不同进给位置时设定进给速度的曲线基本是先低中高尾低,如下图所示:

在机台硬件固定的情况下,切割的加工速度取决于金刚线的质量;缩短加工周期的主要途径为:(1)切割末期进给速度根据线弓及色差进行微调,尽可能降速的距离较短;(2)调整新旧线用量(距离)、回线比例(平均线速),平衡用线量及切割周期。

在机台硬件固定的情况下,切割的加工速度取决于金刚线的质量;对于单晶而言:电镀金刚线最快的加工周期小于2小时,多晶的加工周期在2.5小时。树脂线2015年降低至单片3m以内;加工周期小于4个小时;

金刚线还会越来越细,梅耶博格公司负责金刚线切割机开发的切片产品经理Christoph Eggimann解释道避免金刚线之间直接摩擦,确保线耗量最低。

金刚线价格昂贵,占去了大部分的运行成本。当金刚石磨损后,金刚线的切割效率会降低。在传统线匝上,金刚线层层缠绕,这无疑会加快金刚石的损耗。。Christoph Eggimann表示:“在专门设计的工作线匝上,金刚线只在同一层中并排缠绕(金刚线管理系统(DWMS)。这样不仅避免了金刚线之间直接摩擦,金刚

线的性能也提高了超过50%。众所周知,锋利的金刚线切割效果更好,速度也更快。”

进一步提升加工速度主要为:设备硬件的升级例如最大走线速度提升至33-35m/s,导轮使用复合材料(轻质化,强度更高),轴间距更近例如小于360mm。设备导轮径向跳动小于15微米,整体稳定性更高。

金刚线加工质量相对砂浆的:

硅片表面质量调整:

崩边调整:

率相关

加?后的切割液:切割液(纯? & 添加剂) 分析 : 参考铜含量 < 3 mg/kg 、铁含量 < 3 mg g /k 、镍含量 3 mg/kg 。主要与线径及磨损量、耗线量相关。

金刚线切割硅粉回收

金刚线切片的废水回收使用符合环保趋势,能够降低切割液及水的消耗;便于后期的硅粉处理。无锡宝德金独立研发的BDJ----8金刚线硅片切割液在线回收系统具有以下几大特点:

1. 全自动,可实现无人值守。独特的系统设计,将传统的压滤系统中需要人工操作的部分全部采用机械操作,且稳定性高。

2. 避免了传统压滤机的人工卸料、卸料时间长。宝德金采用独特的技术,使硅粉可以自动从过滤机中传送出来,且滤布无残留。

3. 滤布可以在线清洗,且更换只需2分钟。

4. 硅粉含水量低至27%以下。

5. 硅粉分离温度低,硅粉氧化程度低,硅含量提升。采用独特分离技术,避免

了传统压滤过程中温度过大,造成硅粉氧化,不易更深层次利用。

6. 采用大循环系统,有效提高切片刀数,切片合格率,降低断线率。

7. 搭配国内顶级陶瓷膜系统,切片更无忧。

金刚线切割多晶硅主要存在两大难点:一方面,铸锭晶体中存在的硬点可能会在切割过程中造成断线;另一方面,损伤层浅,难以沿用现行酸性湿法制绒技术制备减反射绒面,硅片表面反射率偏高。

随着多晶硅锭杂质控制技术提升、树脂线质量提升和金刚线价格下降,断线问题及相应的额外成本可以得到解决。金刚线切割多晶硅片表面反射率偏高可以通过黑硅制绒技术解决,目前接近产业化的黑硅制绒技术主要有湿法和干法两种。

制绒工艺匹配:

由于单多晶的差异:晶向、晶界、位错密度,涉及到切割速率和碎片率;杂质含量涉及到硬质点及切割稳定性(非均质、孔洞);

不同工艺对于绒面的处理,表面质量的兼容度不同;金刚石线切割多晶硅在富HNO3溶液中腐蚀最先会出现在机械损伤严重地带,最终在多晶硅片表面产生不同的腐蚀坑;其形状和分布沿着划痕方向条状分布且存在粗糙区、凹坑、平行断续线痕等不同形貌。

常规酸制绒工艺表面反射率在远大于砂浆切割方式的硅片,导致光学吸收损失较大。

多晶片加工裸片反射率常规酸制绒

砂浆28-32% 21-24%

金刚线45-52% 28-33% 较为成熟的处理方案包括:反应离子刻蚀和金属辅助催化腐蚀法。

此外是针对金刚线的制绒添加剂——使用添加剂来改善多晶硅腐蚀后硅片表面形貌,以降低腐蚀量并实现硅片表面腐蚀结构均匀致密。

三种多晶制绒添加剂的优劣对比见下表:

主流的几款多晶制绒添加剂产品,目前来看,市面上的多晶制绒添加剂大致可分为以下三种:(1)电离平衡型:利用弱酸或者附加氧化剂,利用电离平衡原理,控制制绒液中H+浓度或NO2-浓度,一般为抑制作用,通过降低反应速度速度的方式来提高绒面均匀性,这些物质可以是CH 3COOH 、H 3PO 4和H 2SO 4等。(2)表

面张力型:利用表面活性剂能降低制绒液表面张力,提高制绒液在硅片表面的铺展性,从而使制绒反应更加均匀;代表企业有:三峰、润阳。(3)有机模板型:利用表面活性剂在硅片表面的吸附特性,表面活性剂在改善绒面均匀性的同时起到模板剂的作用,形成大绒面嵌套小绒面的复式绒面;代表企业有:时创、道乐、合德丰。

SCHMID的DW PreTex设备采用氟化氢/硝酸(HF/HNO3)化学溶剂取代离子制绒技术(plasma etching)来进行金刚线切多晶硅片的表面制绒工艺,用于硅片的表面粗化工艺;或者也可与其他制绒设备组合成整体产线;具体而言,采用DW PreTex设备进行表面制绒工艺后,金刚线切多晶硅片的表面反射率可降低到23%以下。具体效果需要设备量产稳定性来验证。

不同技术绒面比较:协鑫提供

技术方案比较

(1)RIE技术成熟,成本投入大,性能增益大;

(2)MACE成本投入次之,性能增益次之,缺乏产业化数据;(3)直接添加剂方案无设备投入,只增加添加剂成本,见效快;比较理想的表面:

金刚石线锯切割设备现状与设计初探 周世威郑超 国家特种矿物材料工程技术研究中心桂林541004 摘要:随着光伏产业、半导体等高精端产业的发展,硬脆性材料,如单晶硅、多晶硅、宝石、玻璃、陶瓷等材料的切割加工显得犹为重要。近年来,世界各国研究开发其切割设备,新工艺,新设备不断涌现。而金刚石线锯切割设备成为研究和发展的主流趋势,本文介绍国外硅片切割设备研究的最新进展以及国内发展状况,并介绍笔者参与研制的金刚石环形线锯机的功能、特点和设计心得体会及金刚石单线和环线切割机应用前景展望。 关键词:线切割设备金刚石线多线切割金刚石线开方机金刚石单线机环线机 一、前言 目前,硬脆性材料,如单晶硅、多晶硅、宝石、玻璃、陶瓷等,具有优良、稳定的物理和化学性能(如耐磨损性、抗腐蚀性、电绝缘性等),在电子、光学及其它领域得到广泛应用,特别是单晶硅、多晶硅、陶瓷材料被广泛用于太阳能光伏产业、半导体、真空电镀等高精端产业中。伴随半导体、光伏材料技术的发展,需求量不断增加,切割加工量大幅增长,由于硬脆材料硬度高、脆性大,因此加工难度较大。锯切是硬脆材料机械加工的第一道工序,锯切加工成本约占加工总成本的 5 0 %以上,因此,切割工艺、工具及设备受到越来越广泛的关注,并得到迅速发展。(1)从目前国内外加工的现状来看,硬脆性材料切割方法多种多样,主要有:金刚石圆盘锯切割(如外圆锯片切割和内圆锯片切割)、金刚石带锯切割、电火花线切割(只能用于带金属晶体)、游离磨料线锯切割和金刚石线锯切割等等。在国际上,游离磨料线锯切割在单晶硅、多晶硅的切割中占主流地位,但是这种技术存在明显的不足:线锯走丝速度低,通常≤10m/S,切割效率低, 锯丝使用寿命短。切割大尺寸坯料时磨料难以进入到长而深的切缝,磨浆的处理和回收成本较高。因此,近来出现金刚石线锯代替游离磨料线锯的发展趋势。目前,国内硅片多线切割设备仍然是国外品牌厂家统治的天下,其核心技术长期为他们所垄断,严重制约我国光伏产业和半导体IC产业的发展。国家将对新能源及其装备制造业给予有力的政策支持,并提出要强化科技创新,提升产业核心竞争力,加强产业关键核心技术和前沿技术研究,强化企业技术创新能力建

金刚石串珠绳锯常见问题及注意事项 我们知道,在厚构筑物钢筋混凝土切割拆除、开采矿山的过程中,金刚石串珠绳锯有传统拆除、开采方式无法比拟的优势,但金刚石绳锯机是一种比较脆弱与易损坏的系统,做为一个环形链必须使其最薄弱环节尽可能强化,电动绳锯的可靠性是一个极大的问题。遥控绳锯切割机的损坏将导致整个工具的失效,或使钢筋混凝土切割机寿命大大降低,这对工具的设计和金刚石绳锯及的生产产生很大的影响。下面,上海宗森电动绳锯厂家就简单的给大家介绍金刚石串珠绳锯在使用过程中常见的问题,希望对您有所帮助。

何为智能遥控电动绳锯? “智能”是指宗森智能电动绳锯切割过程中,遇到不同硬度材质时,绳锯大电机会自动根据阻力情况自动调节切割速度,比如混凝土切割拆除时,切割到钢筋时,智能电动绳锯会减低切割速度,切割完钢筋后会自动加快速度。普通的电动绳锯,是需要人工看着,人为调节切割速度。 “遥控”是指通过宗森电动绳锯专用遥控器,可以远距离通过遥控器控制电动绳锯的工作,施工人员远距离操作切割拆除工程,操作便捷更安全。普通的线控电动绳锯无法实现。 上海宗森电动绳锯,金刚石串珠绳锯,遥控绳锯切割机,钢筋混凝土切割机,金刚石绳锯机,混凝土绳锯切割机,电滚子绳锯机,混凝土切割绳锯 金刚石绳锯最常见的问题: 1.电动绳锯机锯绳断裂锯绳断裂,通常是使用了错误的应用参数或是锯绳质量太差,这意味着塑料/橡胶与金刚石串珠之间结合不牢,导致岩屑进人金刚石锯绳中,很快岩浆或岩屑在串珠钢体与钢绳之间部分接触与磨擦钢绳,钢绳连接螺纹开始断裂,这也可能是由于错误运用了结合剂。钢绳断裂还可能是由于错误地选用钢丝绳,串珠钢体,注塑成型后热处理不好所致。 2.金刚石绳锯机不能锯切与使用最常碰到的是不正确地选用金刚石(常常选用太好的金刚石)、胎体、串珠间距、模具设计或错误的应用参数。例如,我们选用过高的金刚石密度或太好的金刚石,其锯切性能不是太好。金刚石将不易碎裂,从而难以产生新的锐利的刃尖。 3.串珠结合不牢串珠松动,结合不牢,通常是注塑成型时产生问题的信号。也可能是选用钢丝绳不当,或是金刚石串珠内部沾污,清洗不当有关,这将导致串珠与注塑/注橡胶之间结合不牢。 4.串珠剥落如若串珠切割层部分从串珠钢体上剥落下来,通常是选用胎体不当,或使用错误的烧结参数。通常采用不正确的冷压工艺也是剥落的原因。有时也可能由于脱蜡工艺不当,使金属胎体和串珠钢体之间渗进了石蜡。有时该问题也是与串珠钢体清洗不当有关。 以上就是金刚石绳锯机在使用过程中常见的四个问题,希望大家在使用之前,能好好的了解金刚石绳

金刚石线锯制造的一些关键技术问题 图1表明了分别采用未镀覆金刚石与镀覆金刚石上砂电镀镍的区别。众所周知,采用未镀覆的原始金刚石制作电镀金刚石工具,镀镍层从工具的基体开始逐渐生长增厚,由于金刚石不能导电,镍镀层不在金刚石上沉积,而是“绕过”金刚石生长,通过显微镜发现发现,在镍镀层与金刚石颗粒界线处,镍镀层会凹陷。因此,金刚石在电镀过程中作为“杂质”被镍镀层埋在镀层内,形成电镀金刚石工具。这样,金刚石与镍镀层之间结合力不好,只是靠镍镀层对金刚石的机械镶嵌来把持金刚石,因此对于镀层的厚度有着严格要求,一般认为最佳镀层厚度应该使得金刚石直径的70%埋入镍镀层中,埋入厚度不足,金刚石容易脱落;反之埋入过多,金刚石难于出露,工具的出刃不好,加工效率低。这样的要求给电镀过程控制带来了镀层厚度要求高,难调控的问题。 另外,由于金刚石不导电,镍镀层不能直接在金刚石表面形核生长,而是“绕过”金刚石生长,非常不利于金刚石上砂,也就是说,金刚石颗粒不容易沉积到钢丝基体上。金刚石微粉上砂慢,浓度不易调整,浓度难于控制。这个问题对于长度巨大的金刚石线锯连续大批量生产提出挑战。 如果采用镀覆的金刚石制作电镀金刚石工具,如镀钛金刚石、镀镍金刚石、镀铜金刚石、镀铬金刚石、镀覆合金的金刚石以及复合镀层金刚石等等,情况与上述未镀覆的金刚石发生了很大的变化。由于镀覆的金刚石变得导电了,镍镀层从工具的基体和与基体接触的镀覆金刚石上同时生长,而不是“绕过”金刚石生长,上砂容易,镀层生长迅速 因此镀覆的导电金刚石在电镀过程中不是作为“杂质”,“被动”地埋在镍镀层内,而是“主动”与镍镀层形成电镀金刚石工具。 由于镍镀层迅速漫过整个金刚石颗粒,对金刚石颗粒全覆盖,镍镀层厚度可以比薄,金刚石出刃高,制造方法 电镀,金刚石微粉复合镀镍,使得金刚石微粉颗粒与金属镍共沉积在钢丝上 钎焊法,采用钎焊的方法,用钎料把金刚石钎焊在钢丝上 挤压镶嵌法,采用机械挤压方法,把金刚石颗粒嵌入钢丝。 不管什么方法,两个要点,将金刚石微粉颗粒分布在钢丝表面,牢固结合在高强度钢丝上。 另外,制造过程不能损害高强度钢丝的性能。这里特别需要注意,不能使高强度钢丝经受高温退火,由于的工作条件,线锯对高强钢丝的强度有极高的要求,以保持切割过程中丝线的刚性和防止断丝。因此,对于细达0.1mm的钢丝,都是经

2010年02月第l期第30卷总第175期 金刚石与磨料磨具工程 Diamond&AbrasivesEngineering Feb.2010 No.1V01.30Serial.175 文章编号:1006—852X(2010)01—0039一03 超声波对电镀金刚石工具性能的影响’ 王秀芝1于爱兵2林彬3王玉果3 (1.天津农学院职业技术学院,天津300380) (2.宁波大学机械学院,宁波315211) (3.天津大学机械学院,天津300072) 摘要分别在有超声波和无超声波条件下,制备了镍镀层和电镀金刚石工具。采用显微硬度计测试了镍镀层硬度,采用热震法和锉削法测试镀层与基体的结合强度,用显微镜观察镀层金相组织,计算了工具磨削比。研究结果表明:在电镀金刚石工具制备过程中,应用超声波可以细化镀层晶粒,提高镀层硬度,增强镀层与基体的结合强度。上砂前应用超声波可提高电镀金刚石工具磨粒密度和工具的磨削比。 关键词超声波;电镀;金刚石;工具 中图分类号TG74;TQl64文献标识码ADOI编码10.3969/j.issn.1006—852X.2010.01.009EffectofultrasonicassistanceOHpropertiesofelectroplateddiamondtools WangXiuzhilYuAibin92LinBin3WangYugu03 (1.TianfinAgricultureUniversity,Tianjin300380,China) (2.NingboUniversity,Ningbo315211,脚愕,China) (3.TianjinUnive倦i@,Tianfin300072,China) AbstractElectroplatednickelcoatingsandeleetroplateddiamondtoolswerefabricatedwithandwithoutultrasonicassistance.ThehardnessofthenickelcoatingsWastestedwithmicrohardnesstester.ItsadhesivestrengthtothesubstrateWaStestedbythermaIshockandfilecuttingmethods.Themetallographicstructurewasobservedwithmicroscope.Grindingratioswereobtainedbycalculation.Experimentalresultsshowedthatfinecrystalgrainsize,hi曲hardnessandgoodadhesivestrengthcouldbeobtainedunderultrasoniceffectduringtoolfabricationprocesses.Grainsconcentrationandgrindingratioofdiamondtoolswithultrasonicassistancebeforediamondgraintake-onweremuchimprovedcomparedtothecasewithoutultrasonicassistance. Keywordsultrasonic;electroplating;diamond tool 0引言 在电镀过程中,应用超声波能够改善电镀工艺条件,增加镍镀层的耐磨性‘1|,改变镀层应力‘21。在金 ?国家863项目资助(2009AA044306)刚石工具的制备过程中,合理应用超声波,能够减小阴极极化程度㈨,提高金刚石磨粒的密度。本文通过金刚石工具的制备、工具性能测试和加工实验,分析了超声波对电镀金刚石工具性能的影响规律。 万方数据

先进线锯切割技术 在太阳能光伏电池制造中的应用 应用材料公司外部使用

先进线锯切割技术 在太阳能光伏电池制造中的应用 简介 为了使太阳能电池能够最终在取决于每瓦成本的能源供应市场上具有竞争力,光伏价值链中每个生产步骤的总体拥有成本(图1)都至关重要。晶体硅片的生产也不例外:处理一片硅片的总体拥有成本是降低其总体成本的主要动力。 图1: 晶体硅太阳能光伏硅片切割价值链 图2: Applied HCT 切方机 硅片切割工艺始于由单晶硅或多晶硅材料制成的实心硅锭。线锯将硅锭裁成方块(图2),然后再切割成很薄的硅片。这些晶体硅片就被用作制造光伏电池的衬底。如今的线锯切割大多数是通过多线切割技术(MWS )实现的。 本文简要介绍线锯切割工艺及生产过程中面临的各种挑战,并且展示了能同时降低硅锭切方与硅片切割成本的下一代线锯切割技术。 线锯的历史 第一台可实际使用的光伏硅片切割机是以瑞士HCT 成型系统公司(HCT Shaping Systems )的创始人Charles Hauser 博士的开创性研究为基础研制而成,于上个世纪八十年代投入使用。(如今是应用材料公司的精密硅片切割系统部门。) 这类设备使用携带研磨浆料的切割线,通过切割线运动来切割硅片。即使到现在为止,大多数用来将硅锭开方和切片的线锯仍然保留了与Hauser 博士的原型机器相同的基本结构,但是载荷与切割速度都得到了大幅提升。 线锯切割工艺 现代线锯的核心部分是缠绕在导轮上、直径为110μm-140μm 的单根切割钢线。这种导轮开槽精细且槽距均匀,形成平行切割线的水平网状结构或网(图3)。强大的驱动力使整张网在相对高速(每秒10米到20米)下运行。浆料,一种由耐磨粒子加冷却液制成的悬浮液,通过喷嘴输送到运动中的切割线上。切割线将浆料传送到切割区。将要切割的硅锭被固定在切割台上并且与切割头逆向垂直运动。这一动作将硅锭推 多晶硅 - 单晶硅 硅锭生长 硅砖裁切 硅锭生长 /晶体化 硅砖加工 (研磨 + 倒角) 硅砖切割 晶体硅片 晶体硅片 清洁 度量

金刚石绳锯全面解析 1、前言 金刚石绳锯作为一种柔性超硬材料切割工具,从面世至今,已有40多年的发展历史,从最初的电镀技术,发展到以烧结、钎焊技术为主流的制造技术;从只能切割软质石材到广泛应用于花岗岩矿山的荒料开采、钢筋混凝土或金属结构件的切割,在制造技术推陈出新的同时,应用范围也越来越广。目前国产金刚石绳锯的综合性能已经接近国际先进水平,且造价低廉,完全能够满足国内石材矿山开采和板材加工业的需求,甚至有许多企业生产的绳锯产品已开始大量出口欧美等西方国家。随着金刚石绳锯机械及金刚石绳锯切割技术的快速推广使用,我国石材荒料开采已进入金刚石绳锯时代,金刚石绳锯制造企业得到了空前的发展。如国内某公司2007 年金刚石绳锯产量已达3万多米,产值1500万元,盈利300多万,相对上一年度,产量、产值、利润等指标都实现了翻番的目标。国内金刚石绳锯制造企业通过自主创新,推动了国内金刚石绳锯技术的快速进步,为金刚石绳锯的进一步推广使用奠定了坚实的基础。 2、金刚石绳锯的制作新工艺 随着金刚石绳锯使用量的增长和应用面的不断扩大,金刚石绳锯的生产技术也在不断地进步,为了顺应国内外市场急剧发展的形势,赶上国际先进水平,国内一些公司近几年不断引进新设备,研究应用新技术,在生产规模不断扩大的同时,产品质量、生产效率也大幅度提高,而制作成

本却在不断下降。 2 1 制粒及容积式自动冷压工艺 目前国内绳锯生产厂家普遍采用不制粒的粉末进行手工冷压串珠生产,生产效率低,产品质量易受人为因素影响,且工作环境粉尘多,不利于人体健康。 鉴于使用不制粒粉末进行冷压存在的诸多弊端,国内某公司首先将粉末制粒工艺及配套设备应用于生产实践。粉末制粒工艺就是将粉料加入容器中靠搅拌器与切割刀的高速旋转作用并喷射雾化溶剂使粉末形成颗粒,20min可完成10kg粉料的制粒,制粒粉经烘干、筛选后,制成30~80目的球状颗粒,成型率在85%以上。这种方法制作的粉料,流动性更好,金刚石经过包衣与制粒粉末混合后,金刚石在工作唇面上的分布更均匀;包衣后的金刚石表面被粉末包裹,在压制过程中避免了与模具表面直接接触,降低了模具的损耗。 有了粉末制粒技术和金刚石包衣技术以后,国内一些公司引进国外生产的自动冷压机进行串珠的生产,该设备是根据容积法(定粉料的量)从装料到基体和胎体一起冷压成型,自动化程度高,节省人力,从而大幅度提高了生产效率,降低了生产成本。

金刚石工具的分类及属性 Diamond Tools 金刚石工具是指用结合剂把金刚石(一般指人造金刚石)或者立方氮化硼制作成一定形状、结构、尺寸,并用于加工的工具产品。金刚石工具如果按照用途分,可以分为金刚石磨削工具、金刚石锯切工具、金刚石刀具、金刚石钻探工具、修整工具和拉丝模等。在上一篇《超硬磨具的分类及属性》中,这里把超硬磨具也就是金刚石磨削工具独立出来了,其余的归入本分类中。以下是详细的分类及属性。

如图1所示,金刚石工具目前在这里被分为9个二级分类和24个三级分类。针对产品数量众多的产品,比如金刚石锯片和,金刚石绳锯、线锯和金刚石刀具等添加了属性,对于数量少的目前只给出了商标和型号两个属性,具体如下: 一、Diamond Saw Blades 金刚石锯片 金刚石锯片一般是指金刚石圆锯片(Circular Saw Blades ),但金刚石带锯(Band Saw

Blades )和金刚石排锯(Gang Saw Blades )也应归属于金刚石锯片。金刚石锯片是一种切割工具,广泛应用于石材,陶瓷等硬脆材料的加工。金刚石锯片主要由两部分组成;基体与刀头。基体是粘结刀头的主要支撑部分,而刀头则是在使用过程中起切割的部分。金刚石锯片可以按照工艺分,也可按照外观或者应用分类。在本文,这些被作为属性来定义一款金刚石锯片。 Style 外观:Continuous Rim 连续式、Contour Blade 轮廓切割、Ring Saw 环锯片、Segmented 节块式、Turbo 涡轮形、Tuck Point 开槽片、Other; Weld Type 工艺:Sintered 烧结、Brazed 焊接、Laser Brazed 激光焊接、Electroplated 电镀、Other; Diameter 直径:收集了100mm-900mm的常见金刚石锯片直径供用户选择;Sawing Condition 应用环境:Dry 干切、Wet 湿切、Wet / Dry 干湿两用;Concentration 浓度:200%、150%、125%、100%、75%、50%、25% Materials Sawed 应用材料:Asphalt 沥青、Brick 砖块、Concrete 混凝土、Granite 花岗岩、Glass 玻璃、Marble 大理石、Porcelain 瓷器、Refractory 耐火材料、Stone 石头、Slate 石板、Tile 瓷砖、Universal 通用、Other 应用材料属性可以让供应商选择多个,但我们不建议每次都全选,可以根据实际情况选择,如果适用于多种材料,建议直接选择Universal 通用。 金刚石带锯和排锯目前没有太多的属性,我们会根据情况增加。 二、Diamond Wire 金刚石绳锯、线锯 金刚石绳锯和金刚石线锯的英语都是Diamond Wire,金刚石绳锯一般用于花岗岩、大理石等石材或是混凝土的切割;金刚石线锯也称为金刚线,是指利用电镀工艺或树脂结合的方法,将金刚石磨料固定在金属丝上。线锯一般用于晶体,比如单晶硅硅棒、蓝宝石晶棒开方

电镀金刚石工具应用及工艺要点 摘要:分析了金刚石复合电镀的原理,介绍了电镀金刚石工具在机械加工、电气电子、玻璃、工艺美术及日用品等工业领域的应用。给出了选用金刚石的标准及除杂方法,待镀件几何图形的面积计算,电镀容器的规格和用途。讲解了电解液的加热方式和阳极使用方法,及电镀质量检测要求:研究了一种电镀金刚石工具新工艺:250~260LNiSO4?7H20,30~35LNiCI2?6H20,35~40LH3BO3,30mL/L增光刑,50mL/L增硬刑,35mL/L增润剂,pH4.6~5,40~44℃,JK=0、5~lA/din提出了电镀清洁生产的基本条件。 关键词:复合电镀;电镀金刚石;生产应用; 1电镀金刚石工具原理 电镀金刚石是金属复合电沉积过程(又称镶嵌电镀)。由于采用Ni-C0二元合金或Ni-Co-Mn三元合金电解液,可获得合金复合镀层,具有比单金属Ni镀层更好的性能(硬度、致密性、耐磨性、耐高温性等):要实现合金的共沉积,必须要求2种金属的电极电位差小于0.02V。Ni(一0.25V)、Co(一0.27V)的电极电位差为0.02V,因此可以得

到Ni.Co合金镀层。尽管Ni与Mn(一1.05V)的电极电位差偏大(0.80V),但在硫酸盐电解液中,Mn的极化不大,而Ni的极化却很显著,因此仍可获得Ni-Co-Mn三元合金镀层。 金刚石在弱酸性溶液中吸附H(这可由加入金刚石后溶液pH升高而证明),并在电场作用下向阴极缓慢移动,最终吸附在阴极表面。这样当N、Co、Mn“不断在阴极表面吸附时,就把吸附在阴极表面的金刚石不断包裹起来,形成金刚石复合镀层。 为使金刚石与基体及包裹镀层互相溶合成一体,基体及镀层必须具有与金刚石表面相似的结构。 2电镀金刚石工具的应用范围 2.1机械加工工业 电镀金刚石滚轮已成功地应用于修整成型磨削用的普通砂轮或者直接对工件进行成型磨削,并广泛地用于加工曲轴、轴承、液压阀件等。

碳化硅行业发展前景简析 【引言】近年来,在低碳经济大潮的带动下,太阳能光伏产业迅猛发展,作为光伏产业用的材料,碳化硅特别是绿碳化硅的销售市场异常火爆,使得众多磨料磨具业界人士开始格外关注碳化硅行业。在2010年秋季全国磨料磨具行业信息交流暨第52届中国刚玉碳化硅交易会的小组分会中,碳化硅分会场一改往届与其它分会场相比人气不足的常态,势压刚玉、磨具分会场成为人气最高、讨论最激烈的会场。会上中平能化集团易成新材料有限公司董事长孙毅就碳化硅行业的发展前景作了系统的分析。 一、碳化硅行业发展现状 总量大 中国是碳化硅的生产大国和出口大国,2009年碳化硅总产量达53.5万吨左右,占全球总数的56.3%,居世界第一。我们预计,2010年截止9月份仅绿碳化硅产量就将达到80万吨。 附加值低 碳化硅行业产量大,但缺乏竞争力。尽管产量足够供应,中国制造的碳化硅产品大部分是低端和初步加工,对于某些需求供应高附加值的成品和深加工产品存在很大的差距。尤其是高性能工程陶瓷、用以高端的研磨粉等产品的供应还远远没有满足,核心技术大多仍由日本控制。主要还是靠进口弥补国内市场的不足。 光伏行业带动出现机会 随着传统矿物质能源日益枯竭,以太阳能电池为代表的光伏产业得到迅速发展。据我国正在制定的《新兴能源产业发展规划》显示,到2020年可再生能源消费占一次能源消费中的比例要达到15%,光伏产业发展趋势总体呈现稳中有升。 碳化硅是光伏产业链上游环节——晶硅片生产过程中的专用材料,受光伏行业发展的带动,碳化硅行业通过产品结构升级和下游需求的扩展带来了一些机会。 不确定性 尽管如此,由于碳化硅生产属于高耗能、高污染,受到能源短缺的阻碍和国家能源节约的政策影响,还有一些具体审查和批准新项目受到闲置,比如低电价优惠的有关政策已经被取消;目前国家严格控制新项目,原有6300KV A以下规模的碳化硅冶炼要求强制关停。所以碳化硅行业的未来发展将面临很多不确定性 二、碳化硅行业竞争格局分析 1.外部经济环境

金刚石丝锯精密切割及其制备技术 康仁科教授 精密与特种加工教育部重点实验室 大连理工大学机械工程学院 精密切割加工是制备半导体和光电晶体基片的主要加工工艺之一,在微电子、光电子器件的制造过程中占有很高的地位。而随着微电子和光电子技术飞速发展,对半导体和光电晶体的切割加工提出更高要求。高效率、低成本、高精度、窄切缝、小翘曲变形、低表面损伤、低碎片率、无环境污染等是目前半导体和光电晶体的切割加工的新趋势。 现在,硬脆晶体材料切割方法有金刚石圆锯切割、带锯切割、线锯切割。金刚石圆锯有分为金刚石外圆据和金刚石内圆锯两种;带锯分为钢带据、金刚石带锯、钢片锯三种;线锯分为钢丝锯、金刚石串珠锯、金刚石丝锯三种。 金刚石外圆锯切割技术 金刚石外圆锯切割技术是应用较早的切割方法,外园周上电镀金刚石的圆锯片直径在200mm左右,最大可达400mm。多用于宝石、石英、铁氧体、陶瓷等材料的切断、切槽等。优点是:结构简单、操作容易、刀片价格便宜;缺点是:刀片较厚、锯口宽、材料损耗较大、切割面的平行度较差、只能切割小直径或较薄工件。金刚石外圆锯典型的应用就是在IC制造中将硅片切割成分离的芯片。 金刚石内圆锯(ID)切割技术

金刚石内圆锯(ID)切割技术示意图 金刚石内圆锯切割技术的优点是:1.刚性好,可做的很薄,达到0.1mm;2.切片精度高,直径200mm晶片的厚度差仅为0.01mm;3.设备低廉,所用切割机价格仅为其它工具多使用切割机价格的1/3——14;4.每片都可以进行径向调整和切片厚度的调整;5.小批量多规格加工时,具有灵活的可调性。缺点是:1.切片表面损伤层较大;2.刀口宽,材料损失大;3.生产率低,每次只切割一片;4.只能切割直线,无法切割曲面;5.只能切割直径小于200mm的晶片。 带锯切割 金刚石带锯是以电镀金刚石磨料或镶焊金刚石烧结块为主题的环形锯条,带锯出现于20世纪50年代,我国八十年代才开始研制该类设备。优点是:锯切速度快,刀具材料消耗少,噪音小。缺点是:锯口大,切割精度低,对荒料要求规整,不能进行多片切割。 线锯

金刚石工具电镀层脱落原因分析 1前言 电镀金刚石工具是指通过金属电沉积的方法,使金刚石牢固地被胎体金属包裹在基体(钢或其它材料)上制作而成的一种金刚石工具,它广泛应用于机械电子、玻璃、建材、石油钻探等行业。随着经济的发展,科学技术的进步,不同的行业对电镀金刚石工具的要求基本上是相同的,即效率高、寿命长、磨削精度高。要保证这些特性,镀层金属不仅要有较高的硬度、耐磨性,而且要求在基体各个部分要均匀分布,以免镀层脱落使工具寿命缩短。在某些特殊行业,如磁性材料行业的强力磨削,进刀量都是控制在0.3mm左右;陶瓷行业的大进刀量的干磨削等,对镀层金属与钢基体的结合力要求尤为苛刻。在电镀金刚石工具的生产过程中,大部分厂家都只注意到了镀层金属的种类、硬度、耐磨性,而往往忽视镀层金属与基体结合力的问题。在实际使用过程中,镀层脱落的现象屡见不鲜。本文就这一问题进行了原因分析,并对解决措施略作探讨。[1,2,3,4] 2镀层脱落的种类 电镀金刚石工具在使用过程中,由于使用条件如磨削力大小、温升、工件的撞击等原因,会造成含有金刚石的金属镀层与钢基体分离的现象,这就是镀层脱落。镀层脱落一般是局部脱落,镀层一次性全剥离的现象少见。在实际使用过程中,镀层脱落的情形大致有如下三种:(1)镀层脱落至基体表面:即含金刚石的金属镀层和不含金刚石的金属底镀层同时与钢基体分离。 (2)层脱落至金属底镀层:即不含金刚石的金属底镀层与钢基体未分离,只是含金刚石的金属镀层与金属底镀层剥离。 (3)含金刚石的金属镀层中镀层金属层状分离:含金刚石的金属镀层在使用过程中,与工件接触部分的镀层金属不是正常磨耗,而是非正常地成片或粉末状脱落,金刚石不是全部脱落,而是局部粒状脱落。这种现象不易引起注意,造成的后果是制品寿命较短,往往会给人一种镀层金属把持力或耐磨性不佳的假象。排除加厚时镀层烧焦和镀层金属耐磨性差等因素,工具在正常使用过程中,金刚石颗粒脱落直观表现为工具表面有连续成片较大的孔洞时,应是此类镀层的脱落。 3 镀层脱落的原因 电镀金刚石工具在制造过程中牵涉多道工序,任何一道工序进行得不充分,都会造成镀层脱落。 3.1镀前处理的影响 钢基体在进入电镀槽之前的处理工序称之为镀前处理。镀前处理包括:机械抛光、除油、浸蚀及活化等步骤。镀前处理的目的是去除基体表面上的毛刺、油污、氧化膜、锈和氧化皮,以暴露基体金属使金属晶格正常生长,形成分子间的结合力。如果镀前处理不好,基体表面有很薄的油膜和氧化膜,基体金属的金属晶格就不能充分暴露,就会妨碍镀层金属与基体金属形成分子间的结合力,仅仅是机械镶嵌作用,结合力差。因此,镀前处理不良是造成镀层脱落的主要原因。 3.2镀液的影响 镀液的配方直接影响镀层金属的种类、硬度、耐磨性,配合不同的工艺参数还可控制镀层金属结晶的粗细、致密度以及镀层内应力的大小。对于电镀金刚石工具的生产而言,绝大部分采用镍或镍-钴合金,若不考虑镀液杂质的影响,影响镀层脱落的因素有:(1)内应力的影响镀层内应力是在电沉积过程中产生的,溶液中的添加剂及其分解产物和氢氧化物均会增加内应力。这种应力是在电镀过程中镀层受到一些沉积因素的影响,引起晶格缺陷所致。特别是某些金属离子和有机添加剂的作用,会显着增加镀层的内应力。镀层内应力有宏观应力和微观应力两类。宏观应力表现在将一金属薄片进行单面电镀,薄片受镀层内应力影响而产生弯曲。微观应力则主要通过提高镀层硬度表现出来。 宏观应力能引起镀层在贮存、使用过程中产生气泡、开裂、脱落等现象。

人造金刚石微粉的生产及其发展趋势 https://www.doczj.com/doc/ea2690778.html, 2011-08-25 来源:中国超硬材料网点击:100次 金刚石微粉是当今国际上一种超硬精细研磨抛光材料。就其粒度而言它属于微米、亚微米及纳米粉体。与粗粒粉体相比,其比表面积和比表面官能团明显增大,因而在生产过程中,颗粒相互之间的作用力大为增加。另外,随着粒度的细化,颗粒本身的缺陷减少,强度必然增大。由此可见,金刚石微粉的生产过程存在相当大的难度,它不仅仅是颗粒细化的过程,同时还伴随着晶体结构和表面物理化学性质等变化。所以说金刚石微粉的生产工艺是一个涉及机械、粉体工程、力学、物理化学、现代仪器与测试技术等多学科的工程技术问题。 随着尖端科技和高端制造业发展的需要,许多精密器件的表面光洁度都要求很高,比如电脑磁盘、磁头、光通信器件、光学晶体、半导体基片等器件,都需要精密的抛光加工,如果表面有任何超出许可范围的凸凹、划伤或者附着异物,所设计的精度及性能将得不到保证。所以,金刚石微粉的生产出现以下发展趋势: 一、金刚石微粉生产设备的自动化 金刚石微粉是由粗颗粒单晶金刚石经过破碎、分级而得。一般来说,将适度粗粒的物料破碎至微米或亚微米粒度有三种基本机理,即压碎,机械冲击{高速(9m/see以上)运动颗粒之间的直接碰撞和研磨,滚筒式球磨机就是以压碎作用为主兼有适量低速机械冲击作用的破碎设备。就方法而论,用球磨机对金刚石破碎加工来生产金刚石微粉是最常用的方法,球磨破碎法在我国金刚石微粉生产中已使用了许多年,曾经取得了较为满意的效果。但由于存在生产效率低的缺点,目前已被一种气流粉碎机所取代,气流粉碎机是以压缩空气为工作介质,压缩空气通过特殊的超音速喷嘴向粉碎室高速喷射,该气流携带物料高速运动,使物料与物料之间产生强烈碰撞、磨擦与剪切从而达到粉碎的目的。根据动能公式可知,动能的大小与质量及速度的平方成正比。当作用在颗粒上的力大于它的破坏应力时就产生破碎。高速冲击碰撞使颗粒产生体积破碎,而剪切和研磨作用则使颗粒产生表面破碎。这种破碎方式对金刚石微粉的生产是很有利的,因为可以生产出比较理想的颗粒形状。气流粉碎机最大的优点是不受机械线速度的限制,能够产生很高的气流速度,特别是超音速气流粉碎机能产生数倍于音速的流速,因而能产生巨大的动能,比较容易获得微米级和亚微米级的超细粉体。从粉碎原理上说,这种机型用于金刚石微粉的生产是较有发展前景的。 粒度分级是金刚石微粉生产工艺中很重要的一道工序。它涉及金刚石微粉的生产效率和质量,目前国内最为广泛使用的一种金刚石微粉粒度分级法是自然沉降法和离心法相结合的工艺生产微粉。自然沉降法是一种直接应用斯托克斯定律的分选方法,根据同一比重的颗粒因粒径不同在水中沉降速度亦不同的原理,通过控制其沉降高度和沉降时间来分级粒度,虽然设备简单、操作容易、质量稳定,但生产周期较长、劳动效率低下。为此,国内外不少厂家研究出自动化的分级设备,采用计算机技术和变频控制技术,设置有自动搅拌、自动抽料、自动水循环和计算机控制四大系统,全数字化设计,控制精确,节能省电,具有人工无法比拟的高效率、高可靠性和良好的操控性。比人工分选效率可提高10~20倍,具有自动化程度高、分选速度快、分选精度准、无杂质污染、无人为因素干扰、产品品质稳定性强、重现性好、工人劳动强度小、企业劳动力成本低、一次性投料量大的十大显著优点。符合了微粉产业未来发展的方向。 二、粒度分级细分化、粒径范围集中化 随着科技的进步,各种加工精度要求都是越来越高,所用的微粉粒度都在向更加细微化的方向发展。比如,电脑硬盘的纹理加工自从上世纪90年代开始使用金刚石微粉以来,粒度大小一直迅速在变化,从开始的1微米左右,到现在的0.1微米,近期很快将要过渡到0.05微米(50nm)甚至更细的水平。就2微米

固结磨料金刚石线锯研究进展 代晓南1.2栗正新1.2 (1河南工业大学材料科学与工程学院2高温耐磨材料河南省实验室郑州450001 ) 摘要:固结磨粒金刚石线锯是一种比较新颖的精密高效加工工具,其利用特定工艺把金刚石磨粒固结在基体表面。该线锯比游离磨粒线锯的耐磨性更高,同时可以承受较大的切削力及较长的切削时间。根据制备过程中结合剂不同,有树脂结合剂金刚石线锯、钎焊金刚石线锯、电镀金刚石线锯等。不同种类的线锯又有不同的优缺点,适合不同的应用途径,本文就这些不同种类的金刚石线锯做了相应的综述,总结了其各自的制作工艺、使用现状、研究成果、发展前景。 关键词:固结磨料金刚石线锯树脂钎焊电镀 Consolidation Abrasive Diamond Wire Saw is Reviewed Abstract: Consolidation of abrasive diamond wire saw is a new development in recent years, a relatively precise and efficient processing tools, using a process to diamond grits firmly consolidated on the surface of the substrate, wire saw, sawing the line than the original free abrasive wire saw has higher wear resistance, and can withstand larger cutting force and cutting a long time. According to the different binder with resin bonded diamond wire saw, brazing diamond wire saw, electroplated diamond wire saw, etc. Different processing technology of wire saw have different advantages and disadvantages, suitable for different applications, in this paper, the different types of diamond wire saw do the corresponding analysis, summed up their respective production craft, the use present situation, the research and development prospects. Key words: Consolidation abrasive Diamond wire saw Resin Braze Electroplate 1.引言 近年来由于光伏、半导体等行业发展迅速,对单晶硅片、蓝宝石等贵重硬脆材料的需

从电镀金刚石工具看金刚线 金刚线是一种典型的金刚石锯切工具,但许多刚进入金刚线领域的企业,对金刚石锯切工具、电镀金刚石工具的了解很少,这会对产品开发带来一定的影响。为此,我们特意写了篇文章,从电镀金刚石工具的角度带大家认识一下金刚线产品。希望对大家有帮助! 电镀金刚线,主要应用于光伏级硅片的开方和切片,属于金刚石锯切制品,也是电镀金刚石工具。与金刚线类似的锯切工具还有金刚石绳锯、金刚石丝锯。比如金刚石丝锯,它也是在钢丝表面镀上金刚石磨粒,一般用于手工往复拉加工玉石、玛瑙、水晶工艺品的内孔面,也可以用在台式丝锯机上作往复运动,用于曲线、直线切割,还可像金刚石绳锯那样,将它绕到两个绞轮上,张紧后用于切断作业。 从上面的描述,是不是感觉到它们很像呢?所以,岱勒、三超,与许多做金刚石锯片的企业一样,都是中国机床工具工业协会超硬材料分会的会员。 由于多晶硅线切市场的爆发,金刚线今年异常火爆,预期这种局面还会延续一段时间,所以很多钢丝、碳化硅、金刚石、光伏企业也纷纷进入了这个领域,欲分一杯羹。为了让大家更好地认识金刚线,本文从电镀金刚石工具的角度浅析下金刚线的结构特点和使用性能。 1、电镀金刚石工具的特点

既然金刚线属于电镀金刚石工具,那我们就先了解一下电镀金刚石工具的结构及特点。图1是电镀金刚石工具的结构,可见其结构包括三部分组成:基体、镀层(多是电镀镍)、磨料。其中,磨料弥散分布在金属镀层里,共同组成工作层,起磨削作用;基体具有一定的几何形状、尺寸精度和表面粗糙度,起支持电镀层的作用。 图1 电镀金刚石工具的结构示意图 电镀金刚石工具具有以下特点: 结构特点 电镀金刚石工具只有钢基体和电镀工作层两个部分,电镀层沉积金属厚度一般为金刚石粒径的1/2~2/3,同烧结金刚石工具相比(钎焊工具除外)是非常薄的。 由于电沉积工艺的特殊性,采用电镀方法可以制造出各种复杂型面或者特别小、特别薄的金刚石工具,且制造出来的工具精度特别高。 镀层特点

金刚线调研报告 证卷部 2011年11月17日

金刚线调研报告 【摘要】随着太阳能光伏行业的快速发展,光伏产品专用设备制造技术、专用材料的生产技术也在快速发展和更新换代。本报告重点对光伏电池晶硅片切割金刚线锯的市场状况、技术发展进行了调研,并对金刚线锯在国内的技术发展趋势进行了研究分析。 调研组认为:金刚线锯在国内市场的应用和发展,即将进入一个爆发阶段,对传统晶硅片切割刃料技术提出了严峻挑战,预计随着豫金刚石等龙头企业金刚线产品在2012年下半年规模投放市场后,将在国内晶硅切片龙头企业群中逐步推广使用,并随着国家节能减排政策调控力度的加大、光伏行业的整合洗牌、国家对光伏行业的进一步政策扶持,光伏平价上网的逐步实现,在“十二五”末期(2015年),金刚线生产成本将进一步下降,从而成为晶硅片切割领域中的主流技术,并逐步在晶硅片切割、LED蓝宝石片切割等新能源材料等领域内得到更大范围的推广。 ??????????????????????????? 一、金刚线锯在国内市场的使用状况 调研组通过对搜集到的相关材料研究分析,整理出金刚线锯在国内市场的使用状况见下表:

二、金刚线锯与传统刃料在晶硅片切割领域内的成本比较分析 1.从经济角度看,短期内金刚石切割线用在硅片切割上并不具成本优势:目前实用传统切割钢丝+SiC刃料+PEG切割,每片晶硅切割需要切割钢丝100米左右,SiC刃料大约为40克,PEG液43克,而需要金刚石切割线为2-3米,亲水基冷却液(Coolant)约3.57克/片。按照2米折算,并按照切割钢丝11元/千米价格和金刚石切割线1050元/千米(目前市场价格是3000元/米)计算,则采用传统切割钢丝切割每片需要切割钢丝1.1元、SiC刃料0.99元以及PEG液0.65元,合计约 2.59元;采用金刚石切割线切割需要金刚石线约2.1元和亲水基冷却液0.48元,合计约为2.59元。 在计算中我们还未考虑传统切割SiC刃料和PEG液的在线式回收利用,全部按照新品价格核算(目前PEG液可以达到50%的在线式回收利用,离线式SiC刃料可以达到70%,PEG离线式回收可达93%以上),若考虑到循环利用技术和成本下降空间,则传统切割钢丝+砂浆切割优势将会明显。(来源于:东兴证券2011年2月26日)

采用金刚石绳锯开采石材的设想是英国人D.H.Prowse于1968年提出的。第一台实用机由LuigMadrigali于1977年10月在意大利研制成功。不到几年时间,生产数百台锯机,意大利200多个采石场全部推广使用绳锯,因此,金刚石串珠绳锯机在意大利首先使用,被称为“大理石矿山开采革命”。在1969-1970年度的意大利VERONA的S.Ambrogio石材博览会上,首次展出了带电镀串珠的串珠绳和加工设备。从此以后,这一深具潜力的工具得到了很快的发展。 经过二十年的研究与开发,金刚石绳锯不但广泛应用于大理石的开采,还可用于砂岩、花岗石等硬岩的分离切割;不但用于露天开采,还可用于地下窄矿脉及有爆炸危险的南非地下金矿的开采;不但用于异型石材制品的加工,还可用于建筑与道路工程的建筑和钢筋混凝土的拆除与修整。 金刚石串珠绳锯在采石与建筑工程中的创造性使用,使金刚石串珠绳锯从采石场到石材加工厂,从大块切割到修整成形,从板材切割到异型制品加工以及建筑工程中的应用越来越多。 金刚石绳锯作为金刚石工具发展过程中的第三代产品,经过20多年的研发与改进,目前广泛应用于各种工程。这主要是它具有以下的优点: (1)设备简单、易于安装,不受场地与空问的限制,可进行水平、垂直与倾斜方向的切割,锯切面积可达200m2,加工质量好,石材损耗低,切割速度快,噪音低,震动小工作环境好,适应性强,可根据锯切对象与工作条件选用不同规格与尺寸的金刚石绳锯设备。

(2)显著提高石材开采的荒料率,保护珍贵的石材资源。 (3)可加工各种形状的花岗石和大理石异形制品,其附加值高,可显著提高经济效益。 (4)可开采出大尺寸的大块荒料,增加成材规格,进而增加先进石材加工设备的板材产品规格,提高切割效率与经济效益。 (5)上述金刚石串珠绳锯的优越性,无疑对解决我国石材工业中出现的荒料率低,大规格板材短缺,异形制品满足不了国内外要求的矛盾,能产生很大的推动。积极开发与推广绳锯,是发展我国石材工业的重要环节。 金刚石绳锯问世以来,是绳锯制造工艺不断革新的过程,也是绳锯不断发展和扩大应用过程。目前全世界开采大理石有2000多台绳锯机,开采花岗岩有1000 多台绳锯机,荒料整形与板材锯切绳锯机不断增加,绳锯机多达50-100台。用于建筑折修与维护,交通工程改建使用绳锯不断增多。研究表明,金刚石串珠仍然是金刚石绳锯切割中成本与效益的主要因素。因此,国内外围绕串珠制造工艺做了一系列革新。 (1).串珠种类形成了电镀、烧结与高温钎焊多个产品种; (2).KPV218、WPD20冷压机显著提高串珠冷压生产效率,国内手动冷压工艺也不断完善;

电镀金刚石线锯的制造工艺研究 高伟,窦百香,李艳红,刘伟 青岛科技大学 摘要:利用复合电镀法,以直径 0 3mm的琴钢丝为基体,选取400#的金刚石作为磨料,选用瓦特型镀液,采用埋砂法制造金刚石线锯。利用显微镜测试了镀层厚度,利用体视显微镜观察了线锯形貌。结果表明,上砂电流密度在2 0A/dm2,上砂时间20min时能够获得金刚石磨粒分布均匀、与基体结合力好的金刚石线锯;给出了本实验条件下制造电镀金刚石线锯的最佳电镀工艺参数。 关键词:电镀;金刚石线锯;制造工艺 中图分类号:TG717 文献标志码:A Study on Manufacturing Process of Electroplated Diamond wire Saw Gao Wei,Dou Baixiang,Li Yanhong,Liu Wei Abstract:A composite electroplating process was used to electroplated diamond wire saw.Piano wire was chosen as the plat ed core of the electroplated diamond wire and the diamond size was400#.Putting the wire into diamond abrasi ves and Watt type solution were used to manufacturing the diamond wire saw.The coating thickness and morphology of the diamond were analyzed by microscope and stereomicroscope.The results show that the current density of the Ni diamond composite electroplating in the range of2.0A/dm2and the time of the Ni diamond composi te electroplating was20min,diamond abrasives will be distributed well and the coating had better adhesion to the substrate.The op timum process parameters of manufacturing the diamond wire saw were con firmed. Keywords:electroplated;diamond wire saw;manufacturing process 1 引言 随着硬脆材料应用的日益广泛,对其加工要求也越来越高,特别是对单晶硅、宝石等贵重硬脆材料的精密切割加工要求越来越高。然而,我国的硬脆材料高效精密切割加工还处在发展阶段,加工效率较低,材料浪费严重。目前,在硅晶体等硬脆材料的切割中主要采用游离磨料线锯切割技术,即边切割边向钢丝送带有磨料的浆液(金刚石或碳化硅浆液)。但是游离磨料线锯切割技术具有明显的缺点:切割效率低,锯口损耗大,表面粗糙度和面型精度难以控制,浆液回收困难,工作环境恶劣等等[1]。 为解决上述问题,固结磨料线锯的研究越来越受到国内外研究者的关注,特别是电镀金刚石线锯和树脂结合剂线锯的研究[1-3],但树脂结合剂线锯的耐磨性和耐热性不如电镀金刚石线锯好。金刚石线锯是将高硬度、高耐磨性的金刚石磨粒通过电镀的方式牢固地把持在钢丝基体上而制成的一种切割工具。此外,电镀金刚石线锯具有切割效率高、锯切力小、锯缝整齐、切面光整、出材率高、噪音低,对环境污染小等优点,不仅适用于加工石材、玻璃等普通硬脆材料,而且特别适合锯切陶瓷、宝石、水晶等贵重的硬脆材料[4]。本文利用复合电镀法研究了电镀金刚石线锯的制造工艺,并给出了制造电镀金刚石线锯的最佳工艺参数。 2 锯丝的制备 锯丝基体采用强度高、柔韧性好的直径 0 3钢琴丝,金刚石采用英国De Beers公司提供的400#的天然金刚石磨料。本实验制造的电镀金刚石锯丝长度为300mm。电镀金刚石锯丝的制备工艺流程如图1所示。 图1 电镀金刚石锯丝制备工艺流程图 2.1 前处理 实验前要对基体进行前处理。前处理的目的是去掉锯丝基体上的油污和氧化层,提高基体和镀层间的结合力。电镀金刚石线锯的前处理工序与普通电镀的前处理工序基本相同。前处理的主要工序如图2所示。 图2 前处理的主要工序 先用400#的砂纸将基体表面较厚的氧化皮磨 收稿日期:2008年11月