高频淬火含义与原理 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 一、含义 高频淬火多数用于工业金属零件表面淬火,是使工件表面产生一定的感应电流,迅速加热零件表面,然后迅速淬火的一种金属热处理方法。感应加热设备,即对工件进行感应加热,以进行表面淬火的设备。感应加热的原理:工件放到感应器内,感应器一般是输入中频或高频交流电(1000-300000Hz或更高)的空心铜管。产生交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用这个集肤效应,可使工件表面迅速加热,在几秒钟内表面温度上升到800-1000℃,而心部温度升高很小。 二、原理 利用电流的集肤效应,在零件表面形成电流进而加热工件,实现心部和表面不同的热处理状态; 其中根据电流频率的不同分为工频、中频和高频。分别针对不同的淬硬深度和工件大小。高频(10KHZ以上)加热的深度为0.5-2.5mm, 一般用于中小型零件的加热,如小模数齿轮及中小轴类零件等。 高频淬火多数用于工业金属零件表面淬火,是使工件表面产生一定的感应电流,迅速加热

零件表面,然后迅速淬火的一种金属热处理方法。感应加热设备,即对工件进行感应加热,以进行表面淬火的设备。感应加热的原理:工件放到感应器内,感应器一般是输入中频或高频交流电(1000-300000Hz或更高)的空心铜管。 产生交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用这个趋肤效应,可使工件表面迅速加热,在几秒钟内表面温度上升到800-1000℃,而心部温度升高很小。 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

电磁感应加热的是感应加热电源产生的交变电流通过感应器(即线圈)产生交变磁场,导磁性物体置于其中切割交变磁力线,从而在物体内部产生交变的电流(即涡流),涡流使物体内部的原子高速无规则运动,原子互相碰撞、摩擦而产生热能,从而起到加热物品的效果。即是通过把电能转化为磁能,使被加热钢体感应到磁能而发热的一种加热方式。这种方式它从根本上解决了电热片,电热圈等电阻式通过热传导方式加热的效率低下问题。 简单说,电磁感应加热的原理就是利用电、磁、热能间的转换达到使被加热物体自身发热的效果。电磁感应加热设备其本质就是利用电磁感应在柱体内产生涡流来给加热工件的电加热,它是把电能转换为电磁能,再由电磁能转换为电能,电能在金属内部转变为热能,达到加热金属的目的,从而杜绝了明火在加热过程中的危害和干扰,是一种环保,国家提倡的加热方案。 感应加热设备专业名词解释: 1、感应线圈又称为感应器 采用紫铜管线材绕成的线圈制作而成。 2、内孔感应器

加热空心内表面用的感应器。 3、感应线圈导磁体 按技术要求需要平面或其他异形工件感应加热的位置,用于改变磁场分布以满足加热要求或减轻感应器邻近物体发热。 4、可调匝比淬火变压器 为了能适应各种淬火工件和感应器的电感而制作的高频变压器。 5、感应淬火机床 用于卡装工件并能根据工艺要求使淬火工件位置能上下移动或旋转的机械装置。 感应加热设备的应用领域: 1、焊接:刃具、钻具、刀具、木工刀具、车刀、钎头、钎焊、铰刀、铣刀、钻头、锯片锯齿、眼镜行业的镜架、钢管、铜管的焊接、截齿焊接、同种异种金属的焊接、压缩机、压力表、继电器接触点、不锈钢锅底不同材料的复合焊接、变压器绕组铜线的焊接、贮藏(气灌嘴的焊接、不锈钢餐、厨具的焊接)。 2、热处理:齿轮、机床导轨、五金工具、气动工具、电动工具、液压件、球墨铸铁、汽摩配、内配等机械金属零件(表面、内孔、局部、整体)的淬火、退

高频感应加热设备应用中的高效节能措施 摘要:我国的高频感应加热设备是五十年代初期引进了前苏联的设备技术,六 十年代我国才有了自己制造的高频感应加热设备,到七十年代有了改进型的新结 构产品。高频感应加热设备耗能高,输出功率低。采用新型高效节能措施对阳极 供电主电路、栅极电路、震荡管及振荡槽路等进行改造,改造后设备运行稳定可靠,故障率大大降低,输出功率提高,产品质量提高,原辅材料利用率提高,维 修费用降低,企业的综合经济效益得了到明显提高。 关键词:高频感应加热设备:振荡管:槽路电容器:高压硅整流:节能措施。 一、现代高效节能型感应加热设备具备的特征 (一)要有适应多种工艺需求的机型,即要有多种功率档次和各种频率档次,要有多种线路形式供用户选用。 (二)要使用高效节能的工业用电子管。 (三)阳极供电主电路要用高压硅整流器和调压装置。 (四)槽路及隔直流电容器要用新型板式、筒式和高压云母电容器其耐压要 高于二十千伏。 有了上述条件设备就调试容易,操作方便,故障率低,耗能低等性能,现代 高效节能型加热设备的效率可达到百分之六十以上,比原来设备高出很多,从经 济效益上讲可提高一倍以上,但与发达国家先比仍存在一些差距,要赶上世界先 进水平还需广大应用界和理论界的同仁一起努力。 二、应用中的高效节能措施 高效节能是国家战略方针,是企业降低成本提高效益有效途径。高频感应加 热的应用,与其他加工手段相比用电容量大,其利用率只有25—45%,当前国家 对节能减排非常重视,电力部门把高频加热节能问题放到首要位置,提高效率对 高效节能是一个综合指标,是由许多方面因素构成的,按照各主要因素性质分别 对待,能达到这一综合指标是有意的。 三、设备的选用 高频感应加热设备对感应加热工作的成败,效率高低,能耗的大小,产品质 量的好坏起着重要作用。高频设备自身的技术指标有功率、频率、线路结构及外 围设施等区别,我们就要根据感应加热工作所需的功率、容量、频率档次、工艺 加工对线路结构的要求进行选择,有几种技术指标的选择进行探讨。 四、关于功率的选择 感应加热设备所需要的功率,要看其被加工件的大小,单个加工时间的长短 而定,也就是要按照工件所耗用高频电能的多少和加工速度来选择设备的功率档次。当前用于淬火、焊接、熔炼等设备从10KW—400KW等,设备标定功率是指 振荡功率,不是工件上吸收的功率,而工件上能够得到的功率只有标定功率的40—70%,选用设备时要加以考虑。对于工件所需功率可以用下式计算,即在一 秒钟的时间内使M公斤的材料温度升高T(℃)所需的功率:P′=4.186MCT (KW),式中的C是材料比热,金属的比热是随着温度的上升变化的特别铁磁 材料更为显著。 五、旧设备的节能改造 旧设备是指八十年代以前生产的部分设备,属于旧式设备的范畴,其共同特 点是:(1)阳极供电采用闸流管整流调压。(2)所使用的电子管为广播发射电 子管。(3)槽路和隔直电容器为罐式的,随着科学技术的发展,为了提高工作

1、图1所示为一超外差式七管收音机电路,试简述其工作原理。(15分) 图1 解:如图所示,由B1及C1-A 组成的天线调谐回路感应出广播电台的调幅信号,选出我们所需的电台信号f1进入V1基极。本振信号调谐在高出f1一个中频(465k Hz )的f2进入V1发射极,由V1三极管进行变频(或称混频),在V1集电极回路通过B3选取出f2与f1的差频(465kHz 中频)信号。中频信号经V2和V3二级中频放大,进入V4检波管,检出音频信号经V5低频放大和由V6、V7组成变压器耦合功率放大器进行功率放大,推动扬声器发声。图中D1、D2组成1.3V±0.1V 稳压,提供变频、一中放、二中放、低放的基极电压,稳定各级工作电流,保证整机灵敏度。V4发射一基极结用作检波。R1、R4、R6、R 10分别为V1、V2、V3、V5的工作点调整电阻,R11为V6、V7功放级的工作点调整电阻,R8为中放的AGC 电阻,B3、B4、B5为中周(内置谐振电容),既是放大器的交流负载又是中频选频器,该机的灵敏度、选择性等指标靠中频放大器保证。B6、B7为音频变压器,起交流负载及阻抗匹配的作用。(“X”为各级IC 工作电流测试点). 15’ 2、 画出无线通信收发信机的原理框图,并说出各部分的功用。 答: 上图是一个语音无线电广播通信系统的基本组成框图,它由发射部分、接收部分以及无线信道三大部分组成。发射部分由话筒、音频放大器、调制器、变频

器、功率放大器和发射天线组成。接收设备由接收天线、高频小信号放大器、混频器、中频放大器、解调器、音频放大器、扬声器等组成。 低频音频信号经放大后,首先进行调制后变成一个高频已调波,然后可通过上变频,达到所需的发射频率,经小信号放大、高频功率放大后,由天线发射出去。 由天线接收来的信号,经放大后,再经过混频器,变成一固定中频已调波,经放大与滤波的检波,恢复出原来的信息,经低频功放放大后,驱动扬声器。 3、对于收音机的中频放大器,其中心频率f0=465 kHz .B0.707=8kHz ,回路电容C=200 PF ,试计算回路电感和 QL 值。若电感线圈的 QO=100,问在回路上应并联多大的电阻才能满足要求。 答:回路电感为0.586mH,有载品质因数为58.125,这时需要并联236.66k Ω的电阻。 4、 图示为波段内调谐用的并联振荡回路,可变电容 C 的变化范围为 12~260 pF ,Ct 为微调电容,要求此回路的调谐范围为 535~1605 kHz ,求回路电感L 和Ct 的值,并要求C 的最大和最小值与波段的最低和最高频率对应。 解: 022 612 0622 11244651020010100.5864465200f L f C mH πππ-===????=≈??2由()03 03 4651058.125810 L L 0.707f Q f Q B =?===?0.707由B 得: 9 003120000 0000010010171.222465102001024652158.125 1171.22237.6610058.125 L L L L L L L Q R k C C C Q Q R g g g R Q Q R R R k Q Q Q ΩωππωωΩ∑ -===≈??????=== ++=-==?≈--因为:所以:( ),t C C C ∑ =+??=?????== 33根据已知条件,可以得出:回路总电容为因此可以得到以下方程组16051053510

GB5959.3 2008电热装置的安全第3部分:对感应和导电加热装置以及感应熔炼装置的特殊要求 GB5959.3—2008/IEC 60519-3:2005 电热装置的安全 第3部分:对感应和导电加热装置 以及感应熔炼装置的特殊要求 1 范围 GB 5959的本部分适用于: ——在工频、中频和高频下对固态炉料进行感应和导电加热的装援(对导电加热,也包括使用直流的情况); ——在工频、中频和高频下进行感应熔炼、保温和升温的装置; ——该电热装置中受加热部分影响的传送装置或装卸装置的部件。 应用举例: ——为后续热成形和热处理而对摄材、扁锭、棒材、带材、线材、管材、铆钉等进行感应和导电加热的装置; ——具有坩埚式感应炉或沟槽式感应炉的装置。 本部分包括感应和导电加热装置以及感应熔炼装置的通用要求(1~14章),以及对感应和导电加热装置的特殊要求(附录A)和对感应熔炼装置的特殊要求(附录B) 2 规范性引用文件 下列文件中的条款通过GB 5959的本部分的引用而成为本部分的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本,凡是不注日期的引用文件,其最新版本适用于本部分。 GB/T 2900.23--2008 电工术语工业电热装置(IEC 60050-841:2004,IDT) GB/T3984.1--2004 感应加热装置用电力电容器第1部分:总则(IEC 60110-1:1998,IDT) GB 5959.1--2005 电热装置的安全第1部分:通用要求(IEC 60519-1:2003,IDT) GB/T 6115.1--2008 电力系统用串联电容器第1部分{总则(ⅡEC 60143-1:2004,MOD) IEC 60364-4-41:2005低压电器装置第4-41部分:安全防护电击防护1) 3 术语和定义 GB/T 2900.23--2008和GB 5959.1—2005确立的以及下列术语和定义适用于本部分。 3.1 感应加热induction heating 利用感应电流产生的焦耳效应的电加热。 [GB/T 2900.23—2008,841-27-04] 3.2 导融加热conduction heating 电流通过被加热材料的电阻加热。 ————————————

高频感应加热原理与应用 您能想象的到,一根铁棒一二秒钟就可以被加热红起来吗?任何金属都可以被很快地加热到其熔化吗?这就是一种人类目前能够做到和掌握的最快捷的直接加热方法——高中频感应加热。 通常人们对物体的加热,一是利用煤、油、气等能源的燃烧产生热量;二是利用电炉等用电器将电能转换成热量。这些热量只有通过热传递的方式(热传导、热对流、热辐射),才能传递到需要加热的物体上,也才能达到加热物体的目的。由于这些加热方式,被加热的物体是通过吸收外部热量实现升温的。因此,它们都属于间接加热方式。 我们知道,热量的自然传递规律是:热量只能从高温区向低温区,高温体向低温体,高温部分向低温部分自然的传递。因此,只有当外部的热量、温度明显多于、高于被加热物体时,才能将其有效地加热。这就需要用很多的能量来建立一个比被加热物体所需要的热量多的多、温度高的多的高温区。如炉,烘箱等。 这样,不但这些热量中只有少部分能够传递到被加热体上,造成很大的能源浪费。而且加热时间长,在燃烧、加热的过程中,还会产生大量的有害性物质和气体。它们既会对被加热体造成腐蚀性的损害,又会对大气造成污染。即便是使用电炉等电能加热方式,虽然无污染,但仍然存在着效率低、成本高、加热速度慢等缺点。 科学的进步与发展,使我们今天无论是对金属物体加热还是对非金属物体加热,都可以采用高效、快速,且十分节能和环保的方式加热.这就是直接加热方式。 对于非金属物体,可采用工作频率约240MHZ及以上,能使其内部分子、原子每秒振动、磨擦上亿次之多的微波加热。 也可以采用低频感应加热,如工频50HZ等。 中频、高频感应加热,是将工频(50HZ)交流电转换成频率一般为1KHZ至上百KHZ,甚至频率更高的交流电,利用电磁感应原理,通过电感线圈转换成相同频率的磁场后,作用于处在该磁场中的金属体上。利用涡流效应,在金属物体中生成与磁场强度成正比的感生旋转电流(即涡流)。由旋转电流借助金属物体内的电阻,将其转换成热能。同时还有磁滞效应、趋肤效应、边缘效应等,也能生成少量热量,它们共同使金属物体的温度急速升高,实现快速加热的目的。 高频电流的趋肤效应,可以使金属物体中的涡流随频率的升高,而集中在金属表层环流。这样就可以通过控制工作电流的频率,实现对金属物体加热深度的控制。既能提高加工工艺,又使能量被充分地利用。当用于红冲、热煅及工件整体退火等透热时,它们需要的加热深度大,这时可以将工作频率降低;当用于表面淬火等热处理时,它们需要的加热深度小,这时则可以将工作频率升高。另一方面,对于体积较小的工件或管材、板材,选用高频加热方式,对于体积较大的工件,选用中频加热方式。 由于感应加热时间短、速度快,并且还是非接触式(加热物体不需要与感应圈接触)的加热。所以,比其它的加热方式氧化轻微,必要时易于进行气体保护。 电子技术的飞速发展,使电子元器件无论是质量方面、效能方面, 还是可靠性方面,都有了很大的进步.在体积方面也更为小型化、微型化。这为感应加热技术提供了更好的发展条件与空间。在小信号生成与处理,控制与保护,调节与显示等方面,都更多地运用了可靠性更高、稳定性更好、抗干扰能力更强的数字电路。在功率元件上,更是从耗能大、效率低、工作电压高、辐射量较大的电子管,一代代地经晶闸管、场效应管(MOSFET),发展到了IGBT(绝缘栅双极晶体管)。整机的电源利用率已经提高到百分之九十五以上(电子管电源利用率只有约百分之六十),冷却水比电子管产品节约了约百分之六十。并且可以实现24小时不间断的连续工作。这样不但可以在白天正常使用,还可以在用电低峰电费折扣期的夜间工作。 由于感应式加热,具有耗能少,用电省,加热速度快,无污染、无噪声、无需预热、不易氧化、便于气体保护、可自动控制、具备多项智能保护、安全可靠、易于操作,可不间断地连续工作等优点。

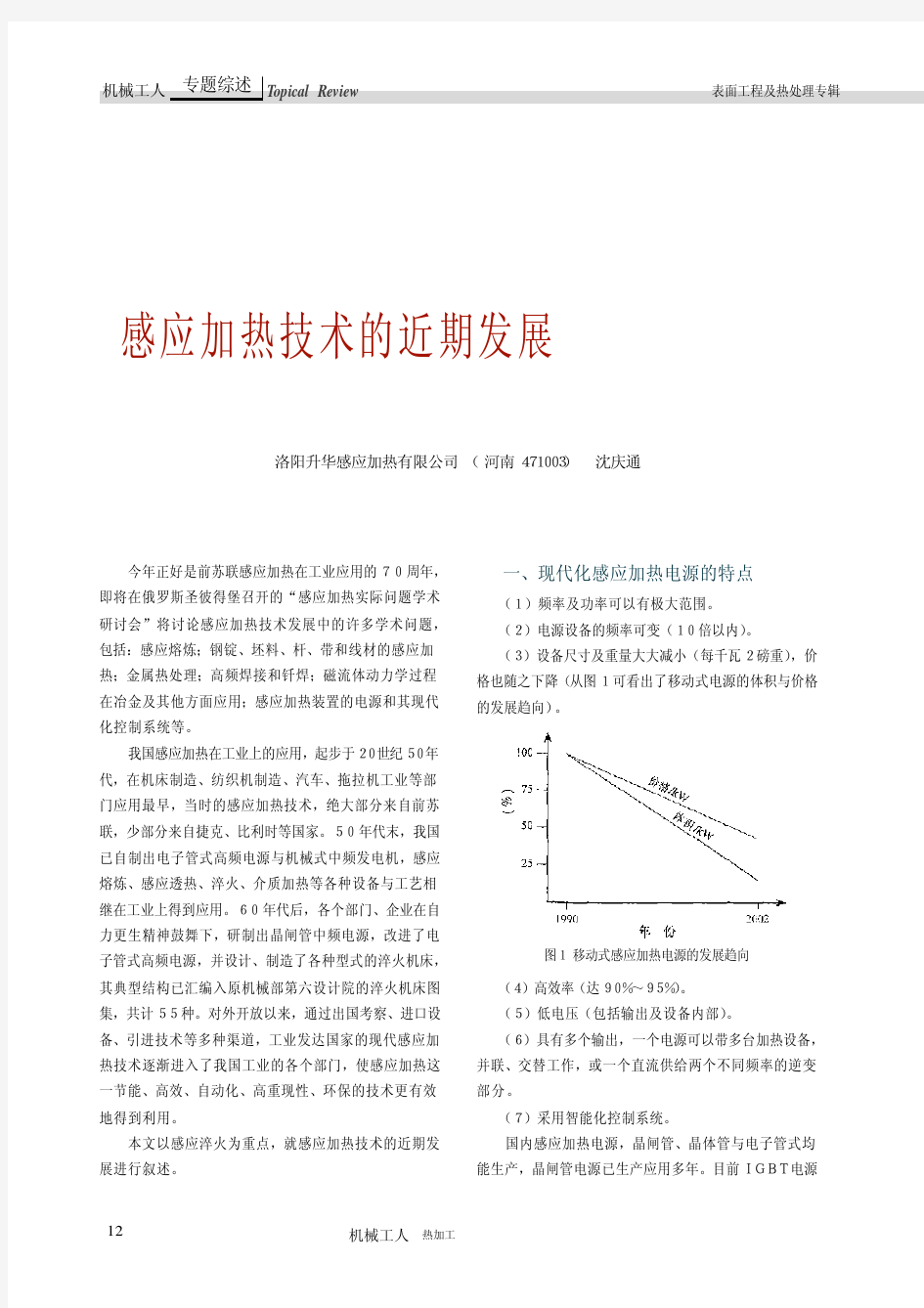

1、电源 国外IGBT、MOSFET和SIT全固态晶体管电源技术逐步成熟,并已商品化、系列化,目前有1200kW、50kHz;50~100kHz、30~600kW;300kW、80kHz;低频段有取代晶闸管电源趋势;MOSFET多采用并联振荡电路,SIT多采用串联谐振电路,功率高达1000 kW、频率200kHz和400kW、400kHz。它们都是电子管式高频电源的理想替代产品。当输出功率与电子管电源相同时,节电35%~40%,节省安装面积50%,节约冷却水40%~50%。随着科技的进步,在高频感应淬火领域,MOSFET有望取代SIT。 2、淬火机床 感应淬火机床更加趋向自动化,CNC控制逐渐增多,自动分检零件与自动识别进机零件功能的机床增多。 (1)通用淬火机床 通用淬火机床朝柔性化方向发展,一台淬火机床可以对不同性能要求的不同零件感应加热淬火。德国研制的一种曲轴淬火机床,法兰件感应淬火柔性加工系统略加调整能处理不同尺寸的相似工件;对于轴类零件在一定直径范围内(如30mm)与长度300~800 mm范围内,对于相似淬火要求的轴类零件,淬火机能自动编制14种程序,自动识别进机零件;Robotron.Eiotherm最近推出了双主轴立式淬火机,在一个紧凑的工艺单元内进行工件的淬火与回火,能处理轮轴、三槽套及其他万向节件,转换工件只需2~5min,用计算机编程,根据工件号在2 min内就可调出有关工艺数据;一汽引进的GH公司数控淬火设备通用性强、自动化程度,在复杂零件上可实现多段变功变速,编程容易、操作方便。图1是GH公司的数控淬火机床。 (2)专用淬火机床 专用淬火机床更加专用化,采用机械手上下零件,加热、淬火、回火、校直、检查完全自动进行。先进的计算机控制技术可以监控并屏幕显示淬火过程和工艺参数,跟踪全部操作过程,如发现故障或工艺参数偏离给定值,便自动修正或自动列出不合格零件,使控制系统暂停工作并报警,同时屏幕上显示故障性质和所要修正的动作。更先进的控制系统还适应材料化学成分的波动,并自动调整比功率或加热时间,以保证感应淬火零件的质量。例如日本高周波热炼株式会社川崎工厂的卧式半轴淬火机床,上尾厂可同时淬三根半轴,群马厂可同时淬两根半轴,机床实际上是感应热处理生产线,全过程除校直、荧光探伤检查需一名工人外,其余全部自动进行。 (3)机器人的应用 日本高周波热炼株式会社制造的一台立式通用淬火机床上配置一台机器人,机器人将一个二匝的感应器进行依次平面扫描,使一块塑料板变色,虽然使用电源功率只3 kW,但也可以看出机器人在感应热处理中的应用趋势。 (4)机电一体化 将电源、淬火机床、冷却系统组成成套装置,具有占地面积小、生产效率高、一次安装调试容易等优点。国外最近问世的曲轴固定加热淬火装置占地面积仅为组合式成套装置的1/4。 3、淬火工艺 (1)静止式曲轴感应淬火 采用静止式曲轴感应淬火新技术的最初的两台装置在福特公司V6和V8曲轴淬火和回火工艺中得以应用,表现出了良好的市场前景。其特点是:加热时间短,一般仅为1.5~4s,传统工艺是7~12s;电效率高、成本低;感应器与工件之间允许有较大间隙,调整方便;操作简单、重复性好、易于维护;占地面积小,仅为原来的20%左右。 (2)低淬透性钢齿轮淬火

新型高效变频电磁感应加热技术 一、所属行业:塑料橡胶制造行业等 二、技术名称:新型高效变频电磁感应加热技术 三、适用范围:工业领域加热,特别适用于塑料橡胶制造加工,石油化工、医药食品、染整服装等加热。 四、技术内容: 1.技术原理 通过内部整流滤波电路将市电(50Hz/220v/380v)的交流电变成直流电,再经过PWM(技术核心)控制电路将直流电转换成频率为20-30KHz的高频高压电,高速变化的电流通过加热线圈会产生高速变化的磁场,当磁场内的磁力线通过被加热金属物体(导磁导电物体)时,会在被加热金属物体内产生无数的小涡流,从而使被加热体自身高速发热。是一种新型高效、环保节能的加热方式。 2.关键技术 PWM控制电路及大功率IGBT元器件。 3.工艺流程 五、主要技术指标:

变频电磁加热器与传统加热器比较: 1、热效率95%以上,节电30%-60%。 2、装机容量(功率)可减少40%,大大减少电网负荷。 3、功率密度不受限制,加热温度可以达到600度以上,甚至可达上千度。 4、加热迅速及时,温度控制实时准确。 六、技术应用情况: XX电磁科技有限公司自主开发“工业微电脑变频电磁加热器”已被国家知识产权局授予实用新型专利技术。这一技术已在全国各地推广应用3年,节能效果较为明显。 七、典型用户及投资效益: XX科技有限公司、XX GROUP CO.LTD等。 八、推广前景和节能潜力: 就塑料加工行业而言,中国目前已经成为仅次于美国的第二大国,2008年规模以上企业塑料制品年生产量达37138Kt(2009中国塑料工业年鉴),全国现有塑料生产机械约160万套,加热部分的电容量就达2000万千瓦,全年用电量为600亿千瓦时,且每年仍以15%速度递增。若所有的设备都采用该项节能技术,按最少节能30%计算,全国每年可节约用电180亿千瓦时。

电磁感应加热技术的发展 磁感应加热来源于法拉第发现的电磁感应现象,也就是交变的电流会在导体中产生感应电流,从而导致导体发热。1890年瑞典技术人员发明了第一台感应熔炼炉——开槽式有芯炉,1916年美国人发明了闭槽有芯炉,从此感应加热技术逐渐进入实用化阶段。 20世纪电力电子器件和技术的飞速发展,极大地促进了感应加热技术的发展。 1957年,美国研制出作为电力电子器件里程碑的晶闸管,标志着现代电力电子技术的开始,也引发了感应加热技术的革命。1966年,瑞士和西德首先利用晶闸管研制感应加热装置,从此感应加热技术开始飞速发展。 20世纪80年代后,电力电子器件再次快速发展,GTO、MOSFET、IGBT、M CT及SIT等器件相继出现。感应加热装置也逐渐摒弃晶闸管,开始采用这些新器件。现在比较常用的是IGBT和MOSFET,IGBT用于较大功率场合,而MOSFET用于较高频率场合。据报道,国外可以采用IGBT将感应加热装置做到功率超过1000kW ,频率超过50kHz。而MOSFET较适用高频场合,通常应用在几千瓦的中小功率场合,频率可达到500kHz以上,甚至几兆赫兹。然而国外也有推出采用MOSFET的大功率的感应加热装置,比如美国研制的2000kW /400kHz的装置。

我国感应热处理技术的真正应用始于1956年,从前苏联引入,主要应用在汽车工业。随着20世纪电源设备的制造,感应淬火工艺装备也紧随其后得到发展。现在国内感应淬火工艺装备制造业也日益扩大,产品品种多,原来需要进口的装备,逐步被国产品所取代,在为国家节省外汇的同时,发展了国内的相关企业。目前感应加热制造业的服务对象主要是汽车制造业,今后现代冶金工业将对感应加热有较大需求。 一、感应加热特点 感应加热技术具有快速、清洁、节能、易于实现自动化和在线生产、生产效率高等特点,是内部热源,属非接触加热方式,能提供高的功率密度,在加热表面及深度上有高度灵活的选择性,能在各种载气中工作(空气、保护气、真空),损耗极低,不产生任何物理污染,符合环保和可持续发展方针,是绿色环保型加热工艺之一。它与可控气氛热处理、真空热处理少无氧化技术已成为热处理技术的发展主流。 其主要应用有: (1)冶金有色金属的冶炼,金属材料的热处理,锻造、挤压、轧制等型材生产的透热,焊管生产的焊缝。 (2)机械制造各种机械零件的淬火,以及淬火后的回火、退火和正火等热处理的加热;压力加工前的透热。 (3)轻工罐头以及其他包装的封口,比如着名的利乐砖的封口包装。

感应加热电源发展前景及市场分析_感应加热电源特点 感应加热电源简介感应加热电源对金属材料加热效率最高、速度最快,且低耗环保。它已经广泛应用于各行各业对金属材料的热加工、热处理、热装配及焊接、熔炼等工艺中。感应加热电源由两部分组成,一部分是提供能量的交流电源,也称变频电源;另一部分是完成电磁感应能量转换的感应线圈,称感应器。 感应加热电源它不但可以对工件整体加热,还能对工件局部的针对性加热;可实现工件的深层透热,也可只对其表面、表层集中加热;不但可对金属材料直接加热,也可对非金属材料进行间接式加热。等等。因此,感应加热技术必将在各行各业中应用越来越广泛。 用感应电流使工件局部加热的表面热处理工艺。这种热处理工艺常用于表面淬火,也可用于局部退火或回火,有时也用于整体淬火和回火。随着钢、铁、铜、铝及合金各各行业的需要,感应熔化设备受到了青睐,越来越多的行业运用到了感应加热设备,越来越多进入感应加热设备行业,越来越多品牌进入中国市场,20世纪30年代初,美国、苏联先后开始应用感应加热方法对零件进行表面淬火。随着工业的发展,感应加热热处理技术不断改进,应用范围也不断扩大。 感应加热是目前人类所知的最快的加热方式,传统的加热方式是热传导,即由一个热的物体将自身的热能量传递给另一个物体,而感应加热则是通过交变电流在电感线圈中产生电流漩涡,也就是涡流,使处于线圈中的导磁性物体内的电子空穴运动从而产生热量。感应加热是传统加热方式的一次伟大的革命! 感应加热电源性能特点1、采用谐振变频技术使设备整体效率90%,高效、节能,耗电量仅为电子管感应加热设备的20%-30%。 2、采用IGBT器件逆变,频率高、体积小、重量轻。体积与重量为可控硅整流器的1/5-1/10,便于您规划、扩建、移动、维护和安装。 3、采用数字锁相技术实现频率自动跟踪,能自动适应各种感应器。 4、采用驱动模块控制,确保设备的可靠性、易维修。

高频电路原理与分析期末复习资料 陈皓编 10级通信工程 2012年12月

1.单调谐放大电路中,以LC 并联谐振回路为负载,若谐振频率f 0 =10.7MH Z , C Σ= 50pF ,BW 0.7=150kH Z ,求回路的电感L 和Q e 。如将通频带展宽为300kH Z ,应在回路两端并接一个多大的电阻? 解:(1)求L 和Q e (H )= 4.43μH (2)电阻并联前回路的总电导为 47.1(μS) 电阻并联后的总电导为 94.2(μS) 因 故并接的电阻为 2.图示为波段内调谐用的并联振荡回路,可变电容 C 的变化范围为 12~260 pF ,Ct 为微调电容,要求此回路的调谐范围为 535~1605 kHz ,求回路电感L 和C t 的值,并要求C 的最大和最小值与波段的最低和最高频率对应。 题2图 12min 12max ,22(1210) 22(26010)3 3根据已知条件,可以得出: 回路总电容为因此可以得到以下方程组16051053510t t t C C C LC L C LC L C ππππ∑ --=+? ?== ??+?? ??== ??+?

3.在三级相同的单调谐放大器中,中心频率为465kH Z ,每个回路的Q e =40,试 问总的通频带等于多少?如果要使总的通频带为10kH Z ,则允许最大的Q e 为多少? 解:(1)总的通频带为 4650.51 5.928()40 e z e Q kH =≈?= (2)每个回路允许最大的Q e 为 4650.5123.710 e e Q =≈?= 4.图示为一电容抽头的并联振荡回路。谐振频率f 0 =1MHz ,C 1 =400 pf ,C 2= 100 pF 121212121232 260109 121082601091210260108 10198 1 253510260190.3175-12 6 1605 535 ()()10103149423435 t t t t C C C C pF L mH π-----?+==?+=?-??-= ?==??+?=≈

Induction Heater Tutorial 感应加热器教程 3kw An induction heater is an interesting device, allowing one to rapidly迅速的 heat a metal object. With enough power, one can even甚至 melt熔化 metal. The induction heater works without the need for fossil化石 fuels, and can anneal退火 and heat objects of various各种各样 shapes形状. I set out to make an induction heater that could melt steel and aluminum. So far迄今为止 I have been able to feed an input power of over 3 kilowatts! Now that I have done this I would like to share how it works, and how you can build one. At the end of the tutorial I will discuss论述 and show you how to build a levitation coil that will allow you to boil煮沸 metals while suspended in mid air! 一台感应加热器是一台有趣的设备,可以迅速加热金属工件.功率够高时,可以融化金属.感 应加热器不需要石化燃料,可以对工件退火处理,还可以加热各种形状的工件.我制造了一 台可以融化钢和铝的感应加热器.现在功率已经达到了3千瓦!我来教你怎么造一台.在教程 的最后,我将教你造一个可以在半空中融化金属的磁悬浮加热线圈. My induction heater is an inverter. An inverter takes a DC power source and converts it into AC power. The AC power drives a transformer which is coupled耦合 to a series LC tank. The inverter frequency is set to the tank's resonant共振 frequency, allowing the generation of very (high currents高安培电流) within the tank's coil. The coil is coupled to the workpiece工件 and sets up (eddy currents涡电流). These currents, traveling through a conductive, but slightly微小 resistive电阻的 workpiece, heat the piece. Remember, Power = Heat = R*I^2. The workpiece is like a one-turn coil; the work coils has several数个 turns圈. Thus这样, we have a (step-down transformer降压 器), so even higher currents are generated in the workpiece.这样电流就流进工件里去 了. 我的感应加热器有一个逆变器.逆变器可以把直流电转换为交流电.交流电被变压器耦合到 感应线圈和电容组一起组成的振荡器上.逆变器的工作频率决定振荡器的振荡频率.振荡器的感应线圈会感应出非常大的电流.感应线圈又将这些电流产生的磁场耦合到工件上产生涡流电.工件中的电阻,阻碍涡流电的流动,导致工件发热.(详细原理参照变压器中的涡流电).记住,功率=热=R乘以I的平方.工件可以看成一个只有一圈的线圈,而感应线圈有多个线圈,这样一来就可以把感应线圈和工件看成一个变压器回路,工件的电压低,电流就从感应线圈流向工件去了. I would like to acknowledge鸣谢 the invaluable无法估计的 help from John Dearmond and Tim Williams for helping me understand this topic话题. Now, before we talk more, let's see some pictures of what it can do. 谢谢 John Dearmond 和 Tim William大量的帮助,帮我弄明白这个话题.先来看几张图.

感应加热原理及应用 1.电磁感应原理 1831年,英国物理学家faraday发现了电磁感应现象,并且提出了相应的理论解释。其内容为,当电路围绕的区域内存在交变的磁场时,电路两端就会感应出电动势,如果闭合就会产生感应电流。 利用高频电压或电流来加热通常有两种方法: (1)电介质加热:利用高频电压(比如微波炉加热) (2)感应加热:利用高频电流(比如密封包装) 2.电介质加热(dielectric heating) 电介质加热通常用来加热不导电材料,比如木材。同时微波炉也是利用这个原理。原理如图1: 图1 电介质加热示意图 当高频电压加在两极板层上,就会在两极之间产生交变的电场。需要加热的介质处于交变的电场中,介质中的极分子或者离子就会随着电场做同频的旋转或振动,从而产生热量,达到加热效果。 3.感应加热(induction heating) 感应加热原理为产生交变的电流,从而产生交变的磁场,再利用交变磁场来产生涡流达到加热的效果。如图2: 图2 感应加热示意图 皕赫国际贸易(上海)有限公司 TEL: +86 (0)21 60896520

皕赫国际贸易(上海)有限公司 TEL: +86 (0)21 60896520 基本电磁定律: 法拉第定律:d e N dt φ= 安培定律:Hdl NI ?= 其中:BdS φ=?,0r B u u H = 如果采用MKS 制,e 的单位为V ,?的单位为Wb ,H 的单位为A/m ,B 的单位为T 。 以上定律基本阐述了电磁感应的基本性质, 集肤效应: 当交流的电流流过导体的时候,会在导体中产生感应电流(如图3),从而导致电流向导体表面扩散。也就是导体表面的电流密度会大于中心的电流密度。这也就无形中减少了导体的导电截面,从而增加了导体交流电阻,损耗增大。工程上规定从导体表面到电流密度为导体表面的1/e =0.368的距离δ为集肤深度。 在常温下可用以下公式来计算铜的集肤深度: δ= 式(1) 图3 涡流产生示意图 从以上可以看到,如果增大电流和提高频率都可以增加发热效果,是加热对象快速升温。所以感应电源通常需要输出高频大电流。 参考文献:fundalmentals of power electronics, R.W.Erickson (讲义) TPIH2500 Textbook Tetra Pak Technical Training Centre 三 感应加热电源常见框图结构和控制方法 1.感应加热电源常见框图

中频感应加热设备介绍及应用 设备简介 中频感应加热设备采用的串联谐振,即电压型谐振频率跟踪。因此效率较高、功率因数较高。所以有明显的中频感应加热电炉节电效果,加热每吨棒料用电341度。中频感应加热设备前级不可控全桥整流,不会在整流段引起波形的变形,没有关断角的削波现象,并且用大电容滤波,因此谐波数小对电网的干扰小。 工作原理 中频感应加热设备的工作原理是把一根金属圆柱体放在有交变中频电流的感应圈里,金属圆柱体没有与感应线圈直接接触,通电线圈本身温度已很低,可是圆柱体表面被加热到发红,甚至熔化,而且这种发红和熔化的速度只要调节频率大小和电流的强弱就能实现。 中频优势 随着我国工业化进程的飞速发展,感应加热领域也再快速发展.由于环保要求以及煤炭涨价,用焦煤加热不仅不符合环保要求,而且在价格和经济上也非常的不合算.另一方面,目前工业加热还大量使用着KGBS以可控硅为主器件的中频加热设备.功率因数低耗费着大量的电能.随着金融危机的曼延,节能降耗,缩减成本已经成为中小企业非常迫切的问题.于是我们利用近20年的感应加热经验,成功研制出JZ(IGBT)系列节能型中频。 设备特点 1.生产操作简单、进出料灵活、自动化程度高,可实现在线式生产; 2.工件加热速度快、氧化脱碳少,效率高,锻件质量好; 3.工件加热长度、速度、温度等可精确控制; 4.工件加热均匀、芯表温差小,控制精度高; 5.感应器可按客户要求精心制作; 6.全方位节能优化设计,能耗低、效率高,比烧煤生产成本低; 7.符合环保要求,污染小,同时还减少了工人的劳动强度。 设备优势 节约特点 加热速度快、生产效率高、氧化脱炭少、节省材料与锻模成本由于中频感应加热的原理为电磁感应,其热量在工件内自身产生,普通工人用中频电炉上班后十分钟即可进行锻造任务的连续工作,不需烧炉专业工人提前进行烧炉和封炉工作。不必担心由于停电或设备故障引起的煤炉已加热坯料的浪费现象。由于该加热方式升温速度快,所以氧化极少,每吨锻件和烧煤炉相比至少节约钢材原材料20-50千克,其材料利用率可达95%。由于该加热方式加热均匀,芯表温差极小,所以在锻造方面还大大的增加了锻模的寿命,锻件表面的粗糙度也小于50um。 环保特点 工作环境优越、提高工人劳动环境和公司形象、无污染、低耗能感应加热炉与煤炉相比,,工人不会再受炎炎烈日下煤炉的烘烤与烟熏,更可达到环保部门的各项指标要求,同时树立公司外在形象与锻造业未来的发展趋势。感应加热是电加热炉中最节能的加热方式由室温加热到1100℃的吨锻件耗电量小于360度。 精准特点 加热均匀,芯表温差极小,温控精度高感应加热其热量在工件内自身产生所以加热均匀,芯表温差极小。应用温控系统可实现对温度的精确控制提高产品质量和合格率。

高频感应加热电源工作原理【大比特导读】高频感应加热电源在工作原理方面,也与普通的加热电源有 着很大不同,本文将会通过对其工作原理的叙述,为大家解读高频感应加热电源加热快、效率高的秘密所在。 感应加热电源的研发在最近几年呈现出专业化和快速的趋势,高频感应加热电源凭借着加热速度快、加热均匀等优势,被广泛的应用在工业及生活领域。高频感应加热电源在工作原理方面,也与普通的加热电源有着很大不同,本文将会通过对其工作原理的叙述,为大家解读高频感应加热电源加热快、效率高的秘密所在。 高频感应加热电源与普通的感应加热模块一样,也是采用了导体磁束加热的模式。用交流电流流向被卷曲成环状的导体,这种导体通常情况下会采用铜管这种材料,由此产生磁束。将金属放置其中,磁束就会贯通金属体,在与磁束自缴的方向产生涡电流,也就是大家所熟悉的旋转电流,于是感应电流在涡电流的影响下产生发热,用这样的加热方式就是感应加热。由此,对金属等被加热物体在无需直接接触的状态下就能获得加热效果。 此时,窝电流将会在线圈接近的物体上集中,感应加热表现出在物体的表面上较强里边较弱的特点,用这样的原理来对被加热体的必要的地方集中加热,达到瞬间加热的效果,从而提高生产效率和工作量等。 当然了,使用高频感应加热电源进行加热的成功与否,直接取决于感应线圈设置是否合理,以及加热体的大小、形状、间距等等。感应线圈是要做到均匀加热、加热效果好,并且要有强度和准确度。感应线圈是一般用一圈或数圈的铜管来做,一般采用水冷的方式对线圈进行冷却。 结语: 高频感应加热电源的感应线圈是高效加热的关键所在,而无需直接触碰就可以快速加热 的优势,也让这个感应加热电源的家族新成员迅速获得了生产商的认可。

感应加热设备技术协议 甲乙双方通过友好协商,甲方向乙方购买感应加热设备6台,双方达成如下的技术协议: 1、设备名称、数量及规格型号: 2、交货日期:合同生效后 2 个月 3、交货地点: 4、供货方式:交钥匙方式 5、买方工况 5.1 电气、电子 50HZ(±1)、380V(±10%)三相五线制交流电或50HZ(±1)、220V(±10%)单相交流电。 5.2压缩空气 压力:0.5-0.8MPa。 质量等级:GB/T13277-91 一般空用压缩空气质量等级三级。 5.3设备使用环境 温度室内设备0℃~45℃,室外设备-20℃~45℃ 相对湿度:≤95%。 防腐要求:满足黄骅港地区海洋气候要求。 海拔高度:≤1000m 6、轴承感应加热器热装设备的用途及详细说明(DN-20) 6.1、设备用途及工作过程 工频感应加热装置是用于机车抱轴箱、轮对轴承热装的铁路专用设备。通过输出工频电源到负载(线圈、轴承内套、前挡环、后挡环)产生电磁感应,将电能转换为热能,对轴承内套、前挡环、后挡环加热,产生热胀效应。 6.2、设备设计制造标准 Q/CAPM002-2001 感应加热工频电源企业标准 6.3、设备主要参数

1 输入 电源:单相AC380V±5% 50HZ 10KW 2 输出 工频额定电压:AC380V 工频额定电流:AC25A 频率:50HZ 3 效率≥92% 4 防护等级:IP20 5控制方式:微电脑控制下可温控或时控。 加热轴承:内径120-300mm,外径≥400mm,宽度≥150mm 时间范围0-999S 加热工件重量:≥250kg 工件加热温度:0~152℃ 6.4、设备的主要特点及结构及详细配置 1 特点 本工频感应加热成套设备具有: 1.1提高装配质量,加热均匀,精度高、能使工件表面硬度内在质量不变。 1.2高工作效率,加热迅速,既能降低工人劳动强度,又提高装配进度,达到文明生产 1.3该工频感应加热电源采用继电器互锁、联锁控制,大大简化了控制电路,可靠性更高;控制、操作方便,便于维护和维修;性能稳定,各种性能达到国内领先水平。 1.4该电源具有零压起动和自动退磁功能。 2 工作原理 2.1 主电路结构