:1004-2261(2002)04-028-04

6—SPS并联机器人单支链精度综合算法

赵永杰,赵新华,洪 林,张 威

(天津理工学院机械工程学院,天津300191)

摘要:通过对6—SPS型并联机器人位置输入输出方程微分,建立了原始误差存在在单支链上时机器人误差模型.在此基础上,运用误差独立作用原理和原始误差等效作用原则,在该情况下对并联机器人进行精度综合.该办法将并联机器人精度综合这一原本多目标多变量的非线性最优化组合问题转化为线性问题,因而简单可行,具有一定的实用价值.

关键词:并联机器人;误差分析;精度综合

中图分类号:TP24 文献标识码:AΞ

A kind of algorithm for the accuracy synthesis of the6—SPS parallel m anipulator

ZHA O Yong2jie,ZHA O Xi n2hua,HON G L i n,ZHA N G Wei

(College of Mechanical Eng.,Tianjin Institute of Technology,Tianjin300191,China)

Abstract:The error model of the6—SPS parallel manipulator is provided by differentiating the displacement input—output functions when the errors are in the single chain.Based on this,the independent and equal effect principle of error is applied to the accuracy synthesis of the6—SPS parallel manipulator which will be changed form the multivariable,multi2object and non2linear problem into the simple linear problem in this way.The algorithm studied in this paper has some practical value.

K ey w ords:parallel manipulator;error analysis;accuracy synthesis

并联机器人具有承载能力强,刚度大,误差小,精度高,自重负荷小,动力性能好,控制容易等一系列的优点,它的出现引起了各国研究人员的重视,并联机器人的研究已成为机器人学研究的热点之一[1,2].精度是并联机器人最重要的性能指标之一,在并联机器人领域对精度进行研究是一项重要而富有实际意义的工作.这主要包括精度分析和精度综合问题.精度分析是已知并联机器人的结构误差,分析它们对位姿误差的影响,研究结构误差与位姿误差之间的关系.而已知并联机器人位姿误差所允许的范围,根据精度理论合理分配机器人结构误差,是并联机器人精度综合所研究的内容.精度分析是精度综合的前提,精度综合是精度分析的逆过程,它比精度分析复杂的多,这主要因为它是一个不确定的多值问题,需要借助其它条件才得以解决.一般而论,精度综合是一个多目标多变量的非线性最优化问题[3].

目前,有关并联机器人精度方面的研究比较少,且主要集中于精度分析问题上[4~11].本文通过对6—SPS型并联机器人位置输入输出方程微分,建立并联机器人误差模型,运用误差独立作用原理和原始误差等效作用法对6—SPS型并联机

第18卷第4期

天 津 理

Ξ收稿日期:2002-06-05

基金项目:天津市自然科学基金资助项目(013602511)

第一作者:赵永杰(1977-),男,硕士研究生

器人进行单支链上的精度综合.

1 6—SPS 并联机器人误差模型

1.1 位置分析

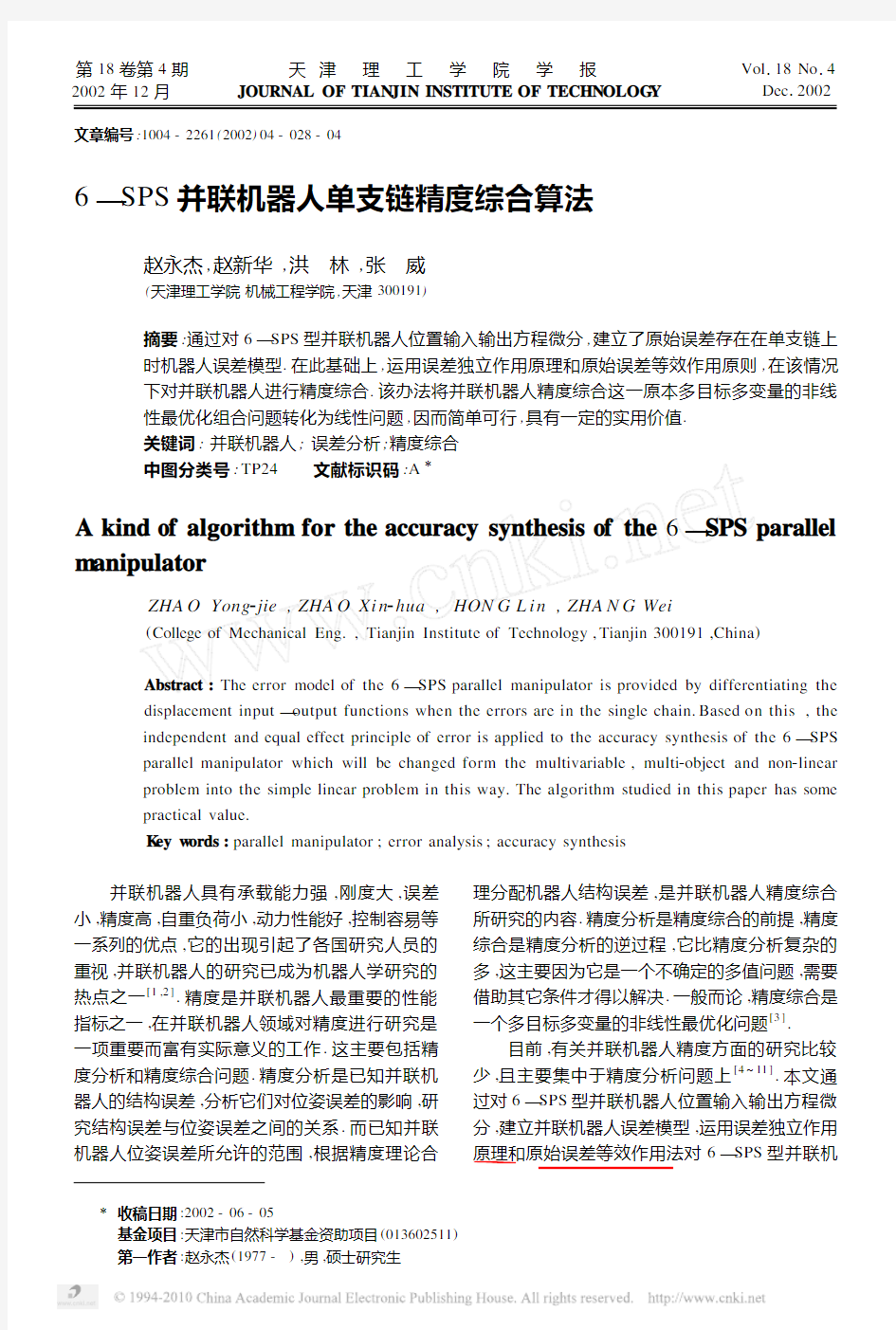

图1所示为并联机器人的结构,固定平台铰点b 1,b 2,b 3,b 4,b 5和b 6位于同一平面,动平台铰点p 1,p 2,p 3,p 4,p 5和p 6位于同一平面,上下平台均为对称六边形,l i 为杆长,o -xyz 为静坐标系,o 是下平台的几何中心,ox ⊥b 1b 6,oz 垂直于下平台.平台外接圆半径为R 0,b 1b 6所对应圆心角为β0.p -xyz 为动坐标系,p 是上平台的几何中心,px ⊥p 1p 6,pz 垂直于上平台.上平台外接圆半径为r ,p 1p 6所对应的圆心角为β.

根据上下平台的相对位姿以及上下平台各铰点在各自的坐标系中的坐标值,求各杆长

l i =Rp i +p -b i (i =1,2……6)(1)l i =

l 2ix +l 2iy +l 2

iz (i =1,2……

6)(2)

式中,l i 为静坐标系中第i 杆的杆长矢量,R 为动坐标系相对静坐标系的变换矩阵,p 为静坐标系原点到动坐标系原点位置矢量,p i 和b i 为各铰点在各自坐标系中的位置矢量.

b i =[b ix b iy b iz ]T

p i =[p ix p iy

p iz ]

T

式(2)可表示为

f i (φ,θ,ψ,p x ,p y ,p z ,b ix ,b iy ,b iz ,l i ,p ix ,p iy ,p iz )=0

(i =1,2……6)

(3)

式中,φ,θ和ψ为机器人姿态的3个欧拉角,

p =[p x ,p y ,p z ]T

.

图1 Steward 平台并联机器人

Fig.1 Parallel manipulator

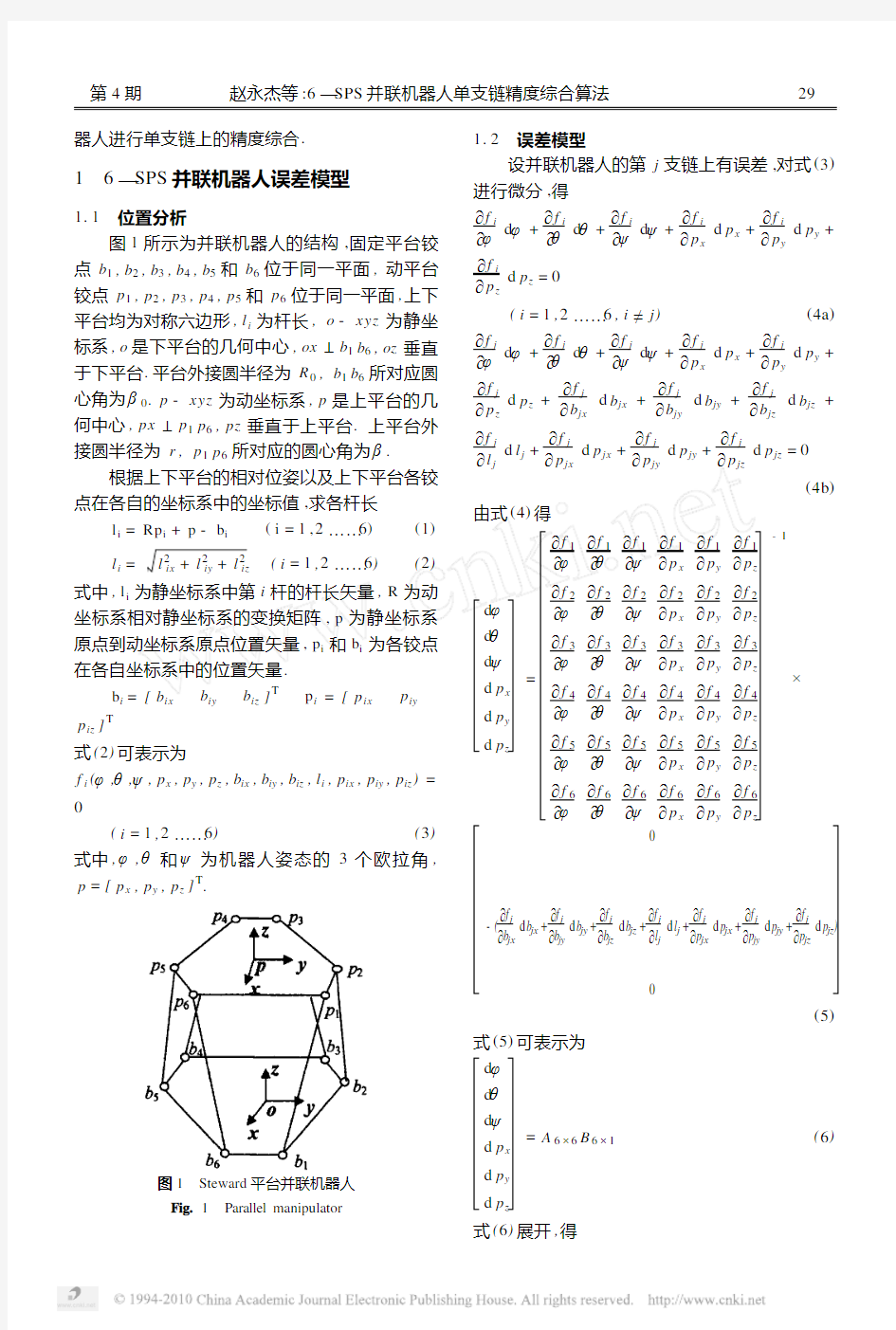

1.2 误差模型

设并联机器人的第j 支链上有误差,对式(3)

进行微分,得5f i φd φ+5f i θd θ+5f i ψd ψ+5f i p x d p x +5f i

p y d p y +5f i

5p z

d p z =0(i =1,2……6,i ≠j )

(4a )

5f j 5φd φ+5f j 5θd θ+5f j 5ψd ψ+5f j 5p x d p x +5f j 5p y d p y +5f j 5p z d p z +5f j 5b jx d b jx +5f j 5b jy d b jy +5f j

5b jz d b jz +5f j 5l j d l j +5f j 5p jx d p jx +5f j 5p jy d p jy +5f j

5p jz

d p jz =0(4b )

由式(4)得

d φd θd ψd p x d p y d p z

=

5f 15φ5f 15θ5f 15ψ5f 15p x 5f 15p y 5f 1

5p z

5f 25φ5f 25θ5f 25ψ5f 25p x 5f 25p y 5f 25p z 5f 35φ5f 35θ5f 35ψ5f 35p x 5f 35p y 5f 35p z 5f 45φ5f 45θ5f 45ψ5f 45p x 5f 45p y 5f 45p z 5f 55φ5f 55θ5f 55ψ5f 55p x 5f 55p y 5f 55p z

5f 65φ5f 65θ5f 65ψ5f 65p x 5f 65p y 5f 65p z

-1

×

0 …

…-(

5f j 5b jx d b jx +5f j 5b jy d b jy +5f j 5b jz d b jz +5f j 5l j d l j +5f j 5p jx d p jx +5f j 5p jy d p jy +5f j

5p jz

d p jz )

…

0

(5)

式(5)可表示为d φd θd ψ

d p x

d p y d p z

=A 6×6B 6×1

(6)

式(6)展开,得

9

2第4期 赵永杰等:6—SPS 并联机器人单支链精度综合算法

d φ=-a 1j (6

7

k =15f j

5e jk d e jk )

(7a )d θ=-a 2j (67k =15f j

5e jk d e jk )

(7b )d θ=-a 3j (67k =15f j

e jk d e jk )

(7c )d p x =-a 4j (67

k =15f j

5e jk d e jk )(7d )d p y =-a 5j (67k =15f j

5e jk d e jk )

(7e )

d p z =-a 6j (67

k =15f j

5e jk

d e jk )

j =1,2……6;k =1,2……7(7f )

其中[e jk ]1×7=E

E =[b jx b jy b jz l j p jx p jy p jz ]

2 精度综合

假设6—SPS 并联机器人只在第j 支链上存在误差,该支链上有7个原始结构误差,分别是d b ix ,d b iy ,d b iz ,d l i ,d p ix ,d p iy 和d p iz (i =1,2……6)共计7个.在工作空间内并联机器人有6个位

姿指标,相应的误差分别是d φ,d θ,d ψ,d p x ,d p y 和d p z .上述误差相对于机器人结构参数而言都比较小,在此设定它们都是微小量.根据生产实际,并联机器人的结构误差通常是服从正态分布的随机变量,绝大多数情况下,随机误差之间是相互独立或者弱相关的.文中将不考虑结构误差的相关性.由式(7)可以看出,并联机器人误差模型为线性数学模型.运用原始误差独立作用思想对并联机器人进行精度综合,并按原始误差对机器人位姿精度起等效作用的原则来分配它们的取值范围.

假设原始的7个误差只存在一个,由式(7a )……(7f ),得d e jk

φmax =-d φ

a 1j

5f j 5e jk (8a )

d e jk θmax =-d θa 2j

5f j 5e jk (8b )

d e jk

ψmax =-d ψ

a 3j

5f j 5e jk (8c )

d e jk p x max =-d p x

a 4j

5f j 5e jk

(8d )

d e jk p y max =-

d p y

a 5j

5f j 5e jk (8e )

d e jk p z max =-d p z

a 6j

5f j

5e jk

(8f )实际上并联机器人位姿误差是由该支链上7个原始误差共同作用的结果,根据原始误差等效作用原则,得

d e jk

φ=-d φ7a 1j

5f j

5e jk (9a )d e jk

θ=-d θ7a 2j

5f j

5e jk (9b )d e jk

ψ=-d ψ7a 3j

5f j

5e jk (9c )d e jk p x =-d p x

7a 4j

5f j

5e jk (9d )d e jk p y =-d p y

7a 5j

5f j

5e jk (9e )d e jk p z =-d p z

7a 6j

5f j

5e jk

j =1,2……6;k =1,2……7;

(9f )式(9a )……(9f )是从并联机器人单个位姿精度指标出发进行综合的结果,当考虑所有的位姿精度指标时

|d e jk |=min{|d e jk φ|,|d e jk θ|,|d e jk ψ|,|d e jk p x |,|d e jk p y |,|d e jk p z |}

j =1,2……6;k =1,2……7;

(10)

即

d e jk =(-|d e jk |,|d e jk |)

j =1,2……6;k =1,2……7;

(11)

为精度综合的最终结果.

3 应用实例

给定6—SPS 并联机器人结构参数、输入杆长参数如表1和表2所示.本例中对第三杆进行精度综合.

表1 并联机器人结构尺寸参数

T able 1 Structure parameters

γ

β

R 0

β0

90

90

100

30

03 天 津 理 工 学 院 学 报 18卷

表2 并联机器人输入杆长参数

T able2 Pole length

l1l2l3l4l5l6

120110100120110110

获得位姿如表3所示.

表3 并联机器人位姿

T able3 Pose and position

φθψ

-176.0593°2.1363°173.8297°

Px Py Pz

-5.534219.577597.8469

设定并联机器人精度如表4所示.

表4 并联机器人位姿误差

T able4 Pose and position error

dφdθdψ

-1.5°~1.5°-0.3°~0.3°-1.9°~1.9°

d Px d Py d Pz

-0.2137~0.2137-0.9750~0.9750-1.2758~1.2758

利用本算法进行综合获得结果如表5所示.

表5 原始误差允许取值范围

T able5 Structure error allowable

d b3x d b3y d b3z

-0.0587~0.0587-0.0497~0.0497-0.0128~0.0128

d p3x d p3y d p3z

-0.0750~0.0750-0.0489~0.0489-0.0127~0.0127

d l3

-0.0122~0.0122

4 结 论

1)该算法用于并联机器人精度综合,将多目标多变量的非线性最优化组合问题转化为线性问题,运用误差独立作用和等效作用的思想使并联机器人精度综合变得简易可行.

2)该算法适合于当结构误差与位姿误差微量时对6—SPS并联机器人进行单支链上的误差分配.

参 考 文 献:

[1]赵新华.并联机器人运动学理论研究[D].天津:天

津大学,20001

[2]黄 真,孔令富,方跃法.并联机器人机构学理论与

控制[M].北京:机械工业出版社,19971

[3]石则昌,刘深厚.机构精确度[M].北京:高等教育出

版社,19951

[4]Ropponen T,Arai T.Accuracy analysis of a modified

stewart platform manipulator[A].IEEE International Conference on Robotics and Automation[C].Atlanta:

G A,1995.521-5251

[5]Wang Jian,Masory Oren.On the accuracy of a stewart

platform2Part I:The effect of manufacturing tolerances

[A].IEEE International Conference on Robotics and

Automation[C].Atlanta:G A,1993.1142120

[6]Han S K im,Y ong J Choi.The kinematics Error Bound

Analysis of the stewart platform[J].Journal of Robotic Systems,2000,17(1):63273.

[7]Broderick P L,Cipra R J.A method of determining and

correcting robot position and orientation errors due to manufacturing[J].Transactions of the ASME,1988, 110:2210.

[8]Wang S M,Ehman K F.Errors model and accuracy

analysis of a six-DOF stewart platform[J].Manufac2 turing Science and Engineering,1995,2(1):5192530. [9]李 嘉,王纪武.基于广义几何误差模型得微机器人

精度分析[J].机械工程学报,2000,36(8):20224. [10]黄 真,孔宪文.机器人机构的误差位型模量的概念

及在精度分析和综合中的应用[J].机器人,1993,15

(6):124.

[11]黄 真.空间机构学[M].北京:机械工业出版社,

1991.

[12]蔡自兴.机器人学[M].北京:清华大学出版社,

2000.

13

第4期 赵永杰等:6—SPS并联机器人单支链精度综合算法

零件的设计与选型 1 定平台的设计 定平台又称基座,在结构中属于固定的,具体的参数见图一,厚度20cm。定 平台的等效圆半径为210mm。材料选用铸铁,铸造加工,开口处磨削加工保证精度。最后进行打孔的工艺。 图一定平台设计图

具体参数为长* 厚* 宽:880mm*10mm*20mm。孔的参数为φ10*10mm。材料用铝合金,设计为杆式,质量小,经济,同时也满足载荷条件。 图二驱动杆的设计图 3 从动杆的设计 具体参数为长* 宽* 高:620*20*10mm。孔参数为φ10*10mm。材料选用铝合金。 图三从动杆的设计图

参数如下图,考虑到重量因素,采用铝合金,切削加工。动平台的等效圆半径为50mm,分布角为21.5°。 图四动平台的设计图 5 链接销的设计 45号钢,为主动杆和定平台的连接销:φ9*66mm。

6 球铰链的选型 目前,大多数的Delta机构的主动杆与从动杆的链接方式为球铰链的链接。球型连接铰链是用于自动控制中的执行器与调节机构的连接附件。它采用了球型轴承结构具有控制灵活、准确、扭转角度大的优点,由于该铰链安装、调整方便、安全可靠。所以,它广泛地应用在电力、石油化工、冶金、矿山、轻纺等工业的自动控制系统中。球铰链由于选用了球型轴承结构,能灵活的承受来自各异面的压力。本文选用球铰链设计,是主要因为球铰链的可控性,以及结构简单,易于装配。且有很好的可维护性。 本文选用了伯纳德的SD 系列球铰链,相对运动角为60°。 7 垫圈的选型 此处我们选用标准件。GB/T 97.1 10‐140HV ,10.5*1.6mm。 8 电机的选型 本设计的Delta 机器人,主要面向工业中轻载的场合,比如封装饼干等。因此,以下做电动机的选型处理。 由于需要对角度的精确控制,因此决定选用伺服电机。交流伺服电机有以下特点:启动转矩大,运行范围广,无自转现象,正常运转的伺服电动机,只要失去控制电压,电机立

实验1机器人机械系统 一、实验目的 1、了解机器人机械系统的组成; 2、了解机器人机械系统各部分的原理和作用; 3、掌握机器人单轴运动的方法; 二、实验设备 1、RBT-5T/S02S教学机器人一台 2、RBT-5T/S02S教学机器人控制系统软件一套 3、装有运动控制卡的计算机一台 三、实验原理 RBT-5T/S02S五自由度教学机器人机械系统主要由以下几大部分组成:原动部件、传动部件、执行部件。基本机械结构连接方式为原动部件——传动部件——执行部件。机器人的传动简图如图2——1所示。 图2-1机器人的传动简图 Ⅰ关节传动链主要由伺服电机、同步带、减速器构成,Ⅱ关节传动链有伺服电机、减速器构成,Ⅲ关节传动链主要由步进电机、同步带、减速器构成,Ⅳ关节传动链主要由步进电机、公布戴、减速器构成,Ⅴ关节传动链主要由步进电机、同步带、锥齿轮、减速器构成在机器人末端还有一个气动的夹持器。 本机器人中,远东部件包括步进电机河伺服电机两大类,关节Ⅰ、Ⅱ采用交流伺服电机驱动方式:关节Ⅲ、Ⅳ、Ⅴ采用步进电机驱动方式。本机器人中采用了带传动、谐波减速传动、锥齿轮传动三种传动方式。执行部件采用了气动手爪机构,以完成抓取作业。 下面对在RBT-5T/S02S五自由度教学机器人中采用的各种传动部件的工作原理及特点作一简单介绍。1、同步齿形带传动 同步齿形带是以钢丝为强力层,外面覆聚氨酯或橡胶,带的工作面制成齿形(图2-2)。带轮轮面也制成相应的齿形,靠带齿与轮齿啮合实现传动。由于带与轮无相对滑动,能保持两轮的圆周速度同步,故称为同

步齿形带传动。 同步齿形带传动如下特点: 1.平均传动比准确; 2.带的初拉力较小,轴和轴承上所受的载荷较小; 3.由于带薄而轻,强力层强度高,故带速可达40m/s,传动比可达10,结构紧凑,传递功率可达200kW,因而应用日益广泛; 4.效率较高,约为0.98。 5.带及带轮价格较高,对制造安装要求高。 同步齿形带常用于要求传动比准确的中小功率传动中,其传动能力取决于带的强度。带的模数 m 及宽度b 越大,则能传递的圆周力也越大。 图2-2同步齿形带传动结构 2.谐波传动 谐波齿轮减速器是利用行星齿轮传动原理发展起来的一种新型减速器。谐波齿轮传动(简称谐波传动),它是依靠柔性零件产生弹性机械波来传递动力和运动的一种行星齿轮传动。 (一)传动原理 图2-3谐波传动原理 图2-3示出一种最简单的谐波传动工作原理图。 它主要由三个基本构件组成: (1)带有内齿圈的刚性齿轮(刚轮)2,它相当于行星系中的中心轮; (2)带有外齿圈的柔性齿轮(柔轮)1,它相当于行星齿轮; (3)波发生器H,它相当于行星架。 作为减速器使用,通常采用波发生器主动、刚轮固定、柔轮输出形式。

并联机器人方案 一、并联机器人用途: 并联机器人作为一种新型的机器人形式得到了越来越多的应用,与串联机器人相比该型机器人具有结构简单、刚度大、承载能力强、误差小等特点,与串联机器人形成了良好的互补关系。可用于六自由度数控加工中心、航天器对接机构、汽车装配线、运动模拟器、岩土挖掘、光学调整、医疗机械等领域。 二、系统特点: 1、机构采用并联式结构,按工业标准要求设计,结构简单、速度快; 2、控制系统采用Windows系列操作系统,二次开发方便、快捷,适于教学实验; 3、提供教材、实验指导书等,内容涵盖机器人运动学、动力学、控制系统的设计、机器人轨迹规划等。 三、系统配置: 1、机器人本体、控制柜、电机控制卡、控制软件、理论教材及实验指导书。附属件配置有钻铣刀头、电主轴、绘图笔架、加工平台、手动夹具,另赠送一套加工所需原材料。 2、并联机器人加工装置(用电主轴本体、夹持器及钻铣刀)。 3、绘图装置(绘图笔架及绘图笔)。 4、并联机器人加工平台及工件夹持装置。 5、部分加工演示原材料(石蜡、尼龙等)。

1.并联机器人系统照片 2.并联机器人技术参数: 3.机器人型号:RBT-6T01P(全步进电机驱动) 机器人报价:175000.00元机器人型号:RBT-6S01P(全伺服电机驱动) 机器人报价:195000.00元

1.并联机器人系统照片 2.并联机器人技术参数: 3.机器人型号:RBT-6T02P(全步进电机驱动) 机器人报价:155000.00元机器人型号:RBT-6S02P(全伺服电机驱动) 机器人报价:175000.00元

六自由度桌面型并联机器人 1.并联机器人系统图片 2.并联机器人技术参数 3.机器人型号:RBT-6T03P(全步进电机驱动) 机器人报价:135000.00元机器人型号:RBT-6S03P(全伺服电机驱动) 机器人报价:155000.00元

并联机器人的研究现状与展望 刘阳,冯宝富,蔡光起 (东北大学机械工程与自动化学院,辽宁沈阳110004) 摘要:本文对并联机器人进行系统地分类,介绍了并联机器人运动学分析、动力学、奇异结构分析的方法及研究现状,最后,提出了为适应机械工业的发展,根据敏捷制造提出的策略,展望了其发展趋势)))模块化设计。 关键词:并联机器人;奇异结构;模块化设计 中图分类号:TP24212文献标识码:A文章编号:1001-3881(2004)3-007-3 State and Future Trend of Parallel Manipulator LI U Yang,FENG Bao-fu,CAI Guang-qi (School of Mechanical Engineering&Automation,Northeastern University,Shenyang110004,China) Abstract:Parallel manipulators were categorized systematically.The analysis method of positi on kinetics,dynamics and singular con-fi guration in parallel manipulators were described.Finally,in order to adap t to machine industry development and agility manufacture,the develop ment trend of parallel manip ulators,modular design,was presented. Keywords:Parallel manipulators;Singular configuration;Modular desi gn 在1965年,由Ste wart提出并联机构,原是作为飞行模拟器用于训练飞行员的[1]。后来由澳大利亚著名机构学教授Hunt在1978年提出,可将Ste wart平台机构应用到并联机器人机构中[2]。从此,并联机器人的研制与开发工作开始了。经过数十年的探索,并联机器人的研究已从基础理论工作逐渐地过渡到实践应用中。并联机器人在机械工业、航空业以及矿山开采的应用十分广泛。 并联机器人凭借其结构刚性好、承载能力强、累积误差小、部件简单等优势,逐渐在国内外机床行业占领市场,并将成为21世纪高速轻型数控加工的主力装备。 1并联机器人分类 自1993年,第一台并联机器人在美国德州自动化与机器人研究所诞生以来,并联机器人无论在结构和外型都得到了充分的发展,但就其类别可分为以下几类: (1)按自由度的数目分类,并联机器人可做F自由度(DOF)操作,则称其为F自由度并联机器人。例如:一并联机器人有6个自由度,称其为6-D OF 并联机器人。冗余并联机器人,即其自由度大于6的并联机构。欠秩并联机器人,即机构的自由度小于其阶的并联机构。 (2)按并联机构的输入形式分类,可将并联机器人分为:线性驱动输入并联机器人和旋转驱动输入并联机器人。研究较多的是线性驱动输入的并联机器人,这种类型的机器人位置逆解非常简单,且具有唯一性。旋转驱动输入型并联机器人与线性驱动输入并联机器人相比,具有结构更紧凑、惯量更小、承载能力相对更强等优点;但它的旋转输入运动形式决定了位置逆解的多解性和复杂性。 (3)按支柱的长度变化分类,可将并联机器人分为:一种为采用可变化的支柱进行支撑上下平台的并联机器人。例如:这种六杆的并联机器人称为Hexa-pod,运动平台和基座由6个长度可变化的支柱连接的,每个支柱的两端分别由铰链连接在运动平台上和基座上,通过调节支柱的长度来改变运动平台的位姿。另一种为采用固定长度的支柱进行支撑上、下平台的并联机器人。例如:这种六杆的并联机器人称为Hexaglide,运动平台和基座是由6个长度固定的支柱连接的,每个支柱一端由铰链连接在运动平台上,另一端通过铰链连接在基座上,该端铰链可沿着基座上固定的滑道上进行移动,由此,来改变运动平台的位姿。 2并联机器人的运动学分析 在并联机器人的运动学分析包括两方面:已知活动平台位姿、速度,求解各驱动副的长度或转角、速度,称为逆解;已知各驱动副的长度或转角、速度,求解各驱动副的长度或转角、速度。最为普遍的研究方法有两种:数值解法、封闭解法。 数值解法是指求解一组非线性方程,非线性方程是矢量环方程经过一些具体结构的代数处理后,直接导出的,从而求得与输入位移对应的动平台的位置和姿态,数值解法的优点是其数学模型比较简单,并且省去了烦琐的数学推导。但这种方法的计算速度比较慢,不能求得机构的所有位置解,并且最终的结果与初值的选取有直接的关系。但这种方法可求解任何并联机构,建立数学模型相对容易,可以立即进行位置 1基金项目:国家863项目资助(863-512-30-07)

工业机器人的实时轨迹插补算法 李天友 ,孟正大 ,陈勍奇 (东南大学自动化学院,江苏南京 210096) 摘要:提出了一种实现工业机器人实时轨迹插补的规划算法。该算法既能满足时间上的实时性,又能够在完成机器人当前轨迹插补的同时,实现在线调整插补参数,改变机器人当前插补方程,从而改变机器人运动轨迹与状态。而对于不同插补类型,只要找准对应线长的表示,不需要对算法本身进行修改,就可以完成相应的轨迹插补。本算法应用于“昆山一号”焊接机器人中,表明其满足焊接实时性和可调速性要求。 关键词:工业机器人;实时插补;算法;轨迹规划 示教再现方式下的轨迹插补算法是工业机器人的一个传统课题[1],技术和方法比较成熟有效。文献[2-4]分别解决了直线、圆弧、样条曲线等单一类型的轨迹插补,文献[5,6]讨论了复杂曲线在编程时用分段直线或圆弧进行拟合插补的方法,文献[7]研究了关节空间和笛卡儿空间的通用插补算法,把插补段分为加速段、匀速段、减速段进行插补, 但算法复杂,运算量大,且不能进行实时控制。此外,时间上满足实时性的轨迹插补方法也得到了研究[3,4]。但是既满足实时性要求又能够进行平滑调速并且能够同时完成关节空间和笛卡儿空间各种类型插补的通用轨迹插补算法却比较少见。 本文介绍工业机器人的实时轨迹插补算法。它是为满足“昆山一号”焊接机器人的实时性而设计的,实时性包含两层涵义,一是满足时间上的实时性,即在一个采样周期内能够完成一次轨迹插补,多数算法能够满足这层要求;而实时性第二层涵义是系统能够在完成机器人当前轨迹插补的同时,实现在线调整插补参数,改变机器人当前插补方程,从而改变机器人运动轨迹与状态,本文的算法很好地完成了这层实时性的要求。并且这种算法能够完成PTP (点到点)、多点关节空间、直线、圆弧、样条曲线、FlyBy [8,9]等多种类型的轨迹插补。

机器人机构设计中最重要的步骤之一是解决机构型综合的问题,机器人机构构型方法的研究具有十分重要的理论和实际意义,尤其是并联机器人的型综合方法一直以来都受到国内外许多研究学者的关注。在并联机器人机构的构型理论研究中,基于机构末端运动特征描述与机构需要完成的功能的简单有效的构型方法还缺乏系统的研究。 并联机器人机构构型方法研究 8 多自由度机构,其构型综合是一个非常具有挑战性的难题。目前国内外主要有 5 种并联机构的型综合研 究方法,即:基于机构的结构公式的构型方法、基于螺旋理论的综合方法、基于群论和微分几何的综合 方法、基于单开链的型综合方法以及基于集合的综合方法。 1-3-1 基于机构的结构公式的构型方法 基于机构的结构公式(即自由度计算公式)的构型方法是比较传统的一种并联机构的型综合方法。 Tsai [84] 在1999 年用基于计算自由度的Grübler-Kutzbach 公式的列举法综合了一类三自由度并联机构。 基于并联机构自由度计算的一般Grübler-Kutzbach 公式为 ( ) 1 1 = = ??+ ∑ g i i M d n g f (1.1) 式中M 为机构的自由度数; d 为机构的阶; n 为机构的杆件数(包括机架); g 为运动副数; i f 为第i 个运动副的自由度数。 当给定机构的自由度数M 后,根据(1.1)寻求机构的每个分支运动链的运动副数。并联机构属于空 间多环机构,其独立环路数l 可以由下式给出 l = g ?n +1 (1.2) 该式即为著名的欧拉环路公式。将上式带入(1.1)中,可得到 =1 ∑= + g i i

f M d l (1.3) 定义并联机构中第j 个分支总的自由度数为 j C ,则有下式成立 =1 =1 ∑=∑ mg j i j i C f (1.4) 将(1.4)代入(1.3)消去 i f 后得到 ∑= + m j j C M d l (1.5) 对于分支运动链结构相同,且分支数等于机构自由度数的对称并联机构,又有以下条件成立m = M且l = M ?1 (1.6) 把(1.6)代入(1.5)消去l 后得到 = ?+1 j d C d M (1.7) 由上式在已知d 和M 时,可以得到分支运动链的自由度数 j C ,从而给出分支运动链。例如,d =3, M =3时,由式(1.7)可得 j C =3,分支运动链可以是RRR、RPR、PRR 等。并联机器人机构构型方法研究 1 0 寻找可以生成{ } gi L 的分支运动链,此时可利用位移子群乘法运算的封闭性获得不同结构的分支。 Hervé和Angeles 等较早将李群理论引入并联机构型综合。1978 年,Hervé [113] 基于位移群的代数结 构对运动链进行了分类,证明了所有六种低副所生成的运动都是位移子群,还给出了另外六种位移子群 以及子群间交集的运算法则,奠定了位移子群以及子群间交集的运算法则和位移子群综合法的理论基

毕业实习报告 学院:机械工程学院 专业:机械设计制造及其自动化班级:机自XXX班 学号:1108030454 学生姓名:XXXXXX 指导教师:XXXXXX 2015年5月25日

目录 一、实习目的及意义 (1) 二、实习时间和地点 (1) 三、实习内容 (1) 3.1 Delta型并联机器人简介 (1) 3.2 并联机器人公司及产品 (2) 3.3 Delta型并联机器人工作原理 (8) 3.4 Delta型并联机器人组成 (9) 3.4.1硬件结构 (9) 3.4.2驱动控制系统 (10) 3.4.3视觉识别系统 (11) 3.4.4软件控制系统 (12) 四、实习体会与总结 (13)

一、实习目的及意义 本次实习在毕业设计过程中进行,目的是为了更加进一步的了解Delta型并联机器人,以便对本次设计有更多的了解,帮助解决设计遇到的一些方案、结构设计上的一些问题。本次实习的意义是对并联机构有了足够的认识,了解到了当前Delta型并联机器人技术的发展状况,机器人的应用领域及其给工业上带来的益处。通过这些了解使我对机器人技术更加痴迷,愿意研究该型机器人的一些相关技术使该技术更加成熟能够更广泛应用于生产实践当中。 二、实习时间和地点 因为本次实习条件的限制,本地区内无Delta型并联机器人实物可供实习,故本次实习的地点可选择为网上调研的形式,一方面通过大量查阅相关机器人公司的产品简介和说明书了解机器人的研究状况;另外,通过观看Delta型并联机器人的工作视频,深入了解其工作原理。最终选择了以下十家公司的产品进行了解。 本次实习时间不限定,具体的时间从3月初至四月月底。实习进度随设计进度而定。

并联机器人设计论文 摘要:并联机器人是一类全新的机器人,它具有刚度大、承载能力强、误差小、精度高、自重负荷比小、动力性能好、控制容易等一系列优点,在21世纪将有广阔的发展前景。文中从运动副分析入手,对一种运动解耦的三自由度并联机构进行了构型研究,该机构由三个正交分布的支链组成,且机构的运动副均为转动副,构成了机构动平台x、y、z三个方向的平动解耦;在机构构型研究的基础上,对其进行了运动学分析,推导出了该并联机构的运动学正反解,分析了机构输入/输出的速度和加速度等,验证了该机构运动解耦的特性。这对该机构的动力学分析、控制策略、机构设计和轨迹规划等方面的研究,具有一定的理论意义。 关键词:三自由度并联机构;并联机器人;设计;

1.课题国外现状及研究的主要成果 少自由度并联机器人由于其驱动元件少、造价低、结构紧凑而有较高的实用价值,更具有较好的应用前景,因此少自由度的并联机器人的设计理论的研究和应用领域的拓展成为并联机器人的研究热点之一。研究少自由度并联机构最早的学者应属澳大利亚著名机构学教授Hunt ,在1983年,他就列举了平面并联机构、空间三自由度3-rps并联机构,但对四,五自由度并联机构未作详细阐述。在Hunt之后,不断有学者提出新的少自由度并联机构机型。在少自由度并联机构机型的研究中,三维平移并联机构得到广泛的重视。clavel提出了一种可实现纯平运动三自由度Delta 并联机器人,在Delta机构的支链中采用平行四边形机构约束动平台的3个转动自由度。Tsai提出的Delta机构完全采用回转副,并通过转轴的偏移扩大了Delta机构的工作空间。在Tricept并联机床上采用的构型是由Neumann发明的一种具有3个可控位置自由度的并联机构,该机构的突出特点是带有导向装置,采用3个副驱动支链并由导向装置约束动平台。Tsai通过自由度分析提取支链的运动学特征,系统研究了并联机构的综合问题,特别研究了一类实现三自由度平动的并联机构。Rasim Alizade于2004年提出基于平台类型和联接平台的形式和类型进行分类的一种并联机构的结构综合和分类的新方法和公式,并综合出具有单平台和多平台的纯并联和串并联复联机构.我国燕山大学的黄真教授及其团队除了研制出解耦微型6维力传感器和微动机械,设计出一种新的

并联机器人的雅可比,可操作性,条件数和精度 (翻译论文) 虽然在最早的机器人研究中就已经有了雅可比矩阵的概念、可操纵性、条件数的概念,但是它们的真正意义并不是很好理解。在本文中,我们重新审视这些作为并联机器人优化设计精度指标的概念。首先,我们指出,通常的雅可比矩阵的输入—输入方程可能不足以分析平台的定位误差。然后我们检验可操纵性的概念,表明其经典的解释是错误的。我们考虑各种常见的局部灵巧指数,其中大部分是基于雅可比矩阵的条件数。值得注意的是,即使对于一个给定的机器人,在一个特定的姿态也会有各种各样的条件数,这些条件数之间都不一致,和我们想得到的精度指标也不一致。然后考虑了全局调节指数。除了存在基于错误的局部准确性指数的问题外,还有一个忽略了大部分时间而进行计算的计算问题。最后,我们检验了其他哪些指标可用于优化设计,并且介绍了计算它们的难度。 1 引言 我们将使用一个相对通用的非冗余并联机构的定义。当一个机构用至少两个运动链来控制自由度n<6的末端执行器时,我们定义它为并联机构,而其他的6-n 个自由度是一个恒定值通过单自由度驱动关节控制。此外,如果将驱动器锁定,则末端执行器的自由度为0,非驱动关节有一个单自由度。这样的定义涵盖了经典的六自由度机器人,比如Gough 和Hexa 平台,还有少于六自由度的机构,如Delta 和3-UPU 机构。 如今,并联机构的应用领域越来越广,如望远镜、精定位装置、包装速度快、机床、医疗。对尺寸非常的敏感是并联机构优化设计的一个关键问题。最优设计的方法有静力学性能指标。精度显然是许多应用中的一个关键问题。并联机构也有串联机构的一些关键问题,因此,针对这些问题做了很多广泛的研究,定义除了很多准确性指标,这些结果已经应用到并联机构上。本文的目的是检验这些指标是否适用于并联机构。雅可比矩阵和逆雅可比矩阵用于研究末端执行器的定位精度的,为了这个目的,很有必要研究它们的概念。 2 雅可比矩阵和逆雅可比矩阵 让X a 表示末端执行器的广义坐标,由末端执行器的N 个自由度参数组成。而让X 表示末端执行器的所有广义坐标,即,一组参数完全描述末端执行器的移动和方向。对于参数X 的选择,我们不考虑任何限制(如:一个Gough 机器人平台的姿势可能用末端执行器上三个不相关联的三个点的九个坐标来表示)。 末端执行器的扭转W 由平移速度V 和角速度Ω组成,将受限制的转动定义为W a 。众所周知,机器人拥有至少两个旋转自由度。W 不是X 对时间的导数,因为这里没有表示方向的衍生品对应的角速率。不过,通常存在矩阵H 、K 使得 W HX X KW == 机器人的内部几何形状可以用一系列参数进行描述,这些参数可以描述大多数或者全部的关节,包括被动的非驱动关节。这些变量是关节变量矢量Θ组成的。 通常定义的雅可比矩阵K J 涉及到关节变量矢量Θ,关节变量矢量Θ受到驱动关节的限制,并且基于驱动关节速度a Θ和受限制扭转a W 之间的线性关系 a k a W J =Θ

并联机器人发展现状与展望 引言 并联机器人是一类全新的机器人,它具有刚度大、承载能力强、误差小、精度高、自重负荷比小、动力性能好、控制容易等一系列优点,在21世纪将有广阔的发展前景。本文根据掌握的大量并联机器人文献,对其分类和应用做了简要分析和概括,并对其在运动学、动力学、机构性能分析等方面的主要研究成果、进展以及尚未解决的问题进行了阐述。 1并联机构的发展概况 (一)并联机构的特点 并联机构是一种闭环机构,其动平台或称末端执行器通过至少2个独立的运动链与机架相联接,必备的要素如下:①末端执行器必须具有运动自由度;②这种末端执行器通过几个相互关联的运动链或分支与机架相联接;③每个分支或运动链由惟一的移动副或转动副驱动。 与传统的串联机构相比,并联机构的零部件数目较串联构造平台大幅减少,主要由滚珠丝杠、伸缩杆件、滑块构件、虎克铰、球铰、伺服电机等通用组件组成。这些通用组件可由专门厂家生产,因而其制造和库存备件成本比相同功能的传统机构低得多,容易组装和模块化。 除了在结构上的优点,并联机构在实际应用中更是有串联机构不可比拟的优势。其主要优点如下: (1)刚度质量比大。因采用并联闭环杆系,杆系理论上只承受拉、压载荷,是典型的二力杆,并且多杆受力,使得传动机构具有很高的承载强度。 (2)动态性能优越。运动部件质量轻,惯性低,可有效改善伺服控制器的动态性能,使动平台获得很高的进给速度与加速度,适于高速数控作业。 (3)运动精度高。这是与传统串联机构相比而言的,传统串联机构的加工误差是各个关节的误差积累,而并联机构各个关节的误差可以相互抵消、相互弥补,因此,并联机构是未来机床的发展方向。 (4)多功能灵活性强。可构成形式多样的布局和自由度组合,在动平台上安装刀具进行多坐标铣、磨、钻、特种曲面加工等,也可安装夹具进行复杂的空间装配,适应性强,是柔性化的理想机构。 (5)使用寿命长。由于受力结构合理,运动部件磨损小,且没有导轨,不存在铁屑或冷却液进入导轨内部而导致其划伤、磨损或锈蚀现象。 并联机构作为一种新型机构,也有其自身的不足,由于结构的原因,它的运动空间较小,而串并联机构则弥补了并联机构的不足,它既有质量轻,刚度大,精度高的特点,又增大了机构的工作空间,因此具有很好的应用前景,尤其是少自由度串并联机构,适应能力强,且易于控制,是当前应用研究中的一个新热点。 (二)并联机构的分类 从运动形式来看,并联机构可分为平面机构和空间机构;细分可分为平面移动机构、平面移动转动机构、空间纯移动机构、空间纯转动机构和空间混合运动机构, 另可按并联机构的自由度数分类:

并联机器人发展概述 随着先进制造技术的发展,并联机器人已从简单的上下料装置发展成数字化制造中的重要单元。在查阅了大量国内外相关文献的基础上,介绍了并联机器人的特点、分类、应用,从运动学、动力学、控制策略三方面总结了近年来并联机器人的主要研究成果,并指出面临的问题。 1895年,数学家Cauchy研究一种“用关节连接的八面体”,开始人类历史上并联机器的研究。1938年Pollard提出采用并联机构来给汽车喷漆。1949年Caough提出用一种并联机构的机器检测轮胎,这是真正得到运用的并联机构。而并联结构的提出和应用研究则开始于70年代。1965年,德国人Stewart发明了六自由度并联机构,并作为飞行模拟器用于训练飞行员。1978年澳大利亚人Hunttichu把六自由度的Stewart平台机构作为机器人机构,自此,并联机器人技术得到了广泛推广。 自工业机器人问世以来,采用串联机构的机器人占主导位置。串联机器人具有结构简单、操作空间大,因而获得广泛应用。由于串联机器人自身的限制,研究人员逐渐把研究方向转向并联机器人。和串联机器人相比并联结构其末端件上同时由6根杆支撑,与串联的悬臂梁相比刚度大,结构稳定。由于刚度大,并联结构较串联结构在相同的自重或体积下,有高的多的承载能力大。串联机构末端件上的误差是各个关节误差的积累和放大,因而误差大、精度低,并联式则没有那样的误差积累和放大关系,微动精度高。串联机器人的驱动电机及传动系统大都放在运动着的大小臂上,增加了系统的惯量,恶化了动力性能,而并联机器人将电机置于机座上,减小了运动负荷。在位置求解上,串联机构正解容易,但反解困难。而并联机构正解困难,反解非常容易,而机器人在线实时计算是要计算反解的。 根据并联机器人的自由度数,可以分为:2自由度并联机构。2自由度并联机构,如5-R,3-R-2-P(R表示旋转,P表示平移)。平面5杆机构是最典型的2自由度并联机构,这类机构一般具有2个平移自由度。3自由度并联机构。3自由度并联机构种类较多,形式复杂,一般有以下形式,平面3自由度并联机构,如3-RRP机构、3-RPR机构、它们具有2个旋转自由度和1个平移自由度;3维纯平移机构,如Star Like并联机构、Tsai 并联机构,该类机构的运动学正反解都很简单,是一种应用很广泛的3维平移空间机构;空间3自由度并联机构,如典型的3-RPS机构、这类机构属于欠秩机构,在工作空间不同的点,其运动形式不同是其最显著的特点,由于这种特殊的运动特性,阻碍了该类机构在实际的广泛应用;4自由度并联机构。4自由度并联机构大多不是完全的并联机构,如2-UPS-1-RRRR机构,运动平台通过3个支链与顶平台相连,有2个运动链是相同的,各具有一个虎克铰U,1个平移副P,其中P和1个R是驱动副,因此这种机构不是完全并联机构。5自由度并联机构。现有的5自由度并联机构结构复杂,如韩国的Lee的5自由度并联机构具有双层结构。6自由度并联机构。该类并联机器人是国内外学者研究的最多的并联机构,一般情况下,该类机构具有6个运动链。随着6自由度并联机构研

运动控制开发平台操作细则: 一、步进电机平台 1.上电计算机电源、驱动器电源、端子板电源。 2.运行GTCmdPCI_CH。 3.在菜单栏选择出现“基础参数设置”界面。 4.在“运控卡型号选择”栏,打开下拉菜单,选择所安装的运控卡型号。 设置“行程开关触发电平” 设置“编码器方向”,默认值0 设置控制周期,运控卡缺省的控制周期是200 μs。 5.点击“打开运控卡”按钮。 6.点击“确定”按钮。 7.在GTCmdISA_CH主菜单下选择打开“基于轴的控制”界面。 8.打开轴选下拉菜单,如下图,选择当前轴(操作轴)。 9.选择“清状态”,如右图,清除当前轴不正确的状态。 10、设置控制输出,驱动使能(轴开启) 在系统初始化完成后,在轴选框选择当前轴,按照根据系统要求设定控制输出。注意应与当 前轴的驱动器和电机的设置相统一。 SV卡: 可以选择输出模拟量,即0; 亦可选择输出脉冲量,即1。 SV卡: 选择“伺服打开/伺服关闭”选项(如右图,打勾为打开,不选为关闭)。此时驱动器使能,轴应该静止状态

11.点击“位置清零”按钮,观察“轴当前位置”为0。 4.在“运动控制模式”栏设置运动参数 5.点击“参数更新”按钮, 二、直流伺服电机平台 1~6步同步进电机一样 7、在轴的控制窗口中选中第4轴。 8、在“伺服滤波器参数设置”框中设置“比例增益”为10。 9、在梯形曲线页中“目标位置”为300000,“速度”为10,“加速度”为1。 10、点击“伺服打开”(SV卡时)/“轴开启”(SG卡时)选项,使控制器的第4轴进入伺服(开启)状态。 11、点击“清状态”键,使控制器的第四轴事件状态清除。 12、点击“参数更新”键,使第四轴开始运动 补充: 1、当某个轴选定并打开伺服后,在开发面板上会亮起相应的灯,分别是ENA1、ENA 2、ENA 3、ENA4. 2、在运动启动前应保证在控制软件的右侧的轴系状态或者坐标系状态正确,如:

河北工业大学城市学院 毕业论文 作者:周** 学号:***** 系(专业):机械系 专业:机械设计与制造及其自动化 题目:全转动副三自由度并联机器人 指导者:李** 教授 (姓名) (专业技术职务) 评阅者: (姓名) (专业技术职务) 2015 年6月11 日

目录 1 绪论 ........................................................................................................................ - 4 - 1.1 引言 .............................................................................................................. - 4 - 1.2 此次课题研究背景和意义 ........................................................................ - 4 - 1.3 串并联机器人的国内外研究现状、使用范围及发展趋势 ...................... - 5 - 1. 4 本次毕业设计主要完成工作 ..................................................................... - 6 - 1.4.1 基本内容 ............................................................................................ - 6 - 1.4.2 课题研究拟采用的手段和工作路线 ................................................ - 6 - 2 总体方案的设计 .................................................................................................... - 7 - 2.1 总体布局的设计 ....................................................................................... - 7 - 3 由基本参数选定标准件的型号 .......................................................................... - 10 - 3.1 减速机的选择 .......................................................................................... - 10 - 3.2 选择伺服电机并对其检验 ...................................................................... - 12 - 3.3 轴承的选择及校核 .................................................................................... - 15 - 3.4 联轴器的选择 .......................................................................................... - 17 - 4.1 支链尺寸的确定 ........................................................................................ - 19 - 4.2 对主动轴尺寸的确定及校核 .................................................................... - 20 - 4.3 对支链上转动副的设计 ............................................................................ - 22 - 4.4 支链末端设计 ............................................................................................ - 25 - 5 机构的整体布局设计及机架设计 ...................................................................... - 2 6 - 结论 ...................................................................................................................... - 29 - 参考文献 .................................................................................................................... - 31 - 致谢 ............................................................................................................................ - 32 -

#include "" #include "" #include "" #include <> #include "" #include "" #include "" #include <> void RCC_Configuration(void); void GPIO_Configuration(void); void NVIC_Configuration(void); void TIM_Configuration(void); void USART_Configuration(void); int fputc(int ch,FILE *f); int fgetc(FILE *f);

float Mx=,My=; * This file provides template for all exceptions handler and * peripherals interrupt service routine. ************************************************************************ ****** * @copy * * THE PRESENT FIRMWARE WHICH IS FOR GUIDANCE ONLY AIMS AT PROVIDING CUSTOMERS * WITH CODING INFORMATION REGARDING THEIR PRODUCTS IN ORDER FOR THEM TO SAVE * TIME. AS A RESULT, STMICROELECTRONICS SHALL NOT BE HELD LIABLE FOR ANY * DIRECT, INDIRECT OR CONSEQUENTIAL DAMAGES WITH RESPECT TO ANY CLAIMS ARISING * FROM THE CONTENT OF SUCH FIRMWARE AND/OR THE USE MADE BY CUSTOMERS OF THE * CODING INFORMATION CONTAINED HEREIN IN CONNECTION WITH THEIR PRODUCTS.

步进电机插补算法s t m 集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]

#include "" #include "" #include "" #include <> #include "" #include "" #include "" #include <> void RCC_Configuration(void); void GPIO_Configuration(void); void NVIC_Configuration(void); void TIM_Configuration(void); void USART_Configuration(void); int fputc(int ch,FILE *f); int fgetc(FILE *f);

float Mx=,My=; * This file provides template for all exceptions handler and * peripherals interrupt service routine. ************************************************************************ ****** * @copy * * THE PRESENT FIRMWARE WHICH IS FOR GUIDANCE ONLY AIMS AT PROVIDING CUSTOMERS * WITH CODING INFORMATION REGARDING THEIR PRODUCTS IN ORDER FOR THEM TO SAVE * TIME. AS A RESULT, STMICROELECTRONICS SHALL NOT BE HELD LIABLE FOR ANY * DIRECT, INDIRECT OR CONSEQUENTIAL DAMAGES WITH RESPECT TO ANY CLAIMS ARISING * FROM THE CONTENT OF SUCH FIRMWARE AND/OR THE USE MADE BY CUSTOMERS OF THE

并联机器人的研究现状与发展趋势 并联机器人的研究现状与发展趋势 1、关联机构的提出及特点 1965年,德国Stewart发明了六自由度并联机构,并作为飞行模拟器用于训练飞行员[1]。澳大利亚著名机构学教授Hunt于1978年提出将并联机构用于机器人手臂[2]。随后,Maccallion和Pham.D.J首次将该机构按操作器设计,成功的将Stewart机构用于装配生产线,标志着真正意义上的并联机器人的诞生,从此推动了并联机器人发展的历史。典型的Stewart并联机器人如图1所示。 相对于串联机器人来说,并联机器人具有[3]以下优点: ①与串联机构相比,刚度大,结构稳定; ②承载能力强; ③精度高; ④运动惯性小; ⑤在位置求解上,串联机构正解容易,反解困难,而并联机器人正解困难,反解容易。 由于并联机器人的在线实时计算是要求计算反解的,这对串联机构十分不利,而并联机构却容易实现,由于这一系列优点,因而扩大了整个机器人的应用领域。 2、并联机器人的研究现状 自1987年Hunt提出并联机器人结构模型以来,并联机器人的研究受到许多学者的关注。美国、日本先后有Roney、Ficher 、Duffy 、Sugimoto等一批学者从事研究,英国、德国、俄罗斯等一些欧洲国家也在研究。国内燕山大学的黄真教授自1982年以来在美国参加了此项内容的研究,并于1983年取得了突破性进展。迄今为止,并联机构的样机各种各样,包括平面的、空间不同自由度的、不同布置方式的、以及超多自由度并串联机构。大致来说,60年代曾用来开发飞行模拟器,70年代提出并联机器手的概念,80年代来开始研制并联机器人机床,90年代利用并联机构开发起重机,日本的田和雄、内山胜等则用串联机构开发宇宙飞船空间的对接器。 此后,日本、俄罗斯、意大利、德国以及欧洲的各大公司相继推出并联机器人作为加工工具的应用机构。我国也非常重视并联机器人及并联机床的研究与开发工作,中国科学院沈阳自动化研究所、哈尔滨工业大学、清华大学、北京航空航天大学、东北大学、浙江大学、燕山大学等许多单位也在开展这方面研究工作,并取得了一定的成果。 3、并联机器人分类 自1993年,第一台并联机器人在美国德州自动化与机器人研究所诞生以来,并联机器人无论在结构和外型都得到了充分的发展,其可分为以下几类: (1)按自由度的数目分类,并联机器人可做F自由度(DOF)操作,则称其为F自由度并联机器人。例如:一并联机器人有六个自由度,称其为6-DOF并联机器人。冗余并联机器人,即其自由度大于六的并联机构。欠秩并联机器人,即机构的自由度小于其阶的并联机构。 (2)按并联机构的输入形式分类,可将并联机器人分为:线性驱动输入并联机器人和旋转驱动输入并联机器人。研究较多的是线性驱动输入的并联机器人,这种类型的机器人位置逆解非常简单,且具有唯一性。旋转驱动输入型并联机器人与线性驱动输入并联机器人相比,具有结构更紧凑、惯量更小、承载能力相对更强等优点;但它的旋转输入形式决定了位置逆解的多解性和复杂性。 (3)按支柱的长度是否变化分类,可将并联机器人分为:一种为采用可变化的支柱进行支撑上下平台的并联机器人。例如:这种六杆的并联机器人称为Hexapod,运动平台和基座由六个长度可变化的支柱连接的,每个支柱的两端分别由铰链连接在运动平台和基座上,通过调节支柱的长度来改变运动平台的位姿。另一种为采用固定长度的支柱进行支撑上下平台的并联机器人。例如:这种六杆的并联机器人称为Hexaglide,运动平台和基座是由六个长度固定的支柱连接的,每个支柱一端由铰链连接在运动平台上,另一端通过铰链连接在基座上,该端铰链可沿着基座上固定的滑道上下进行移动,由此来改变运动平台的位姿。 4、并联机器人的运动学分析