一、机床的操纵说明(TPX6111B、TPX6111B/2、TPX6111B/3)

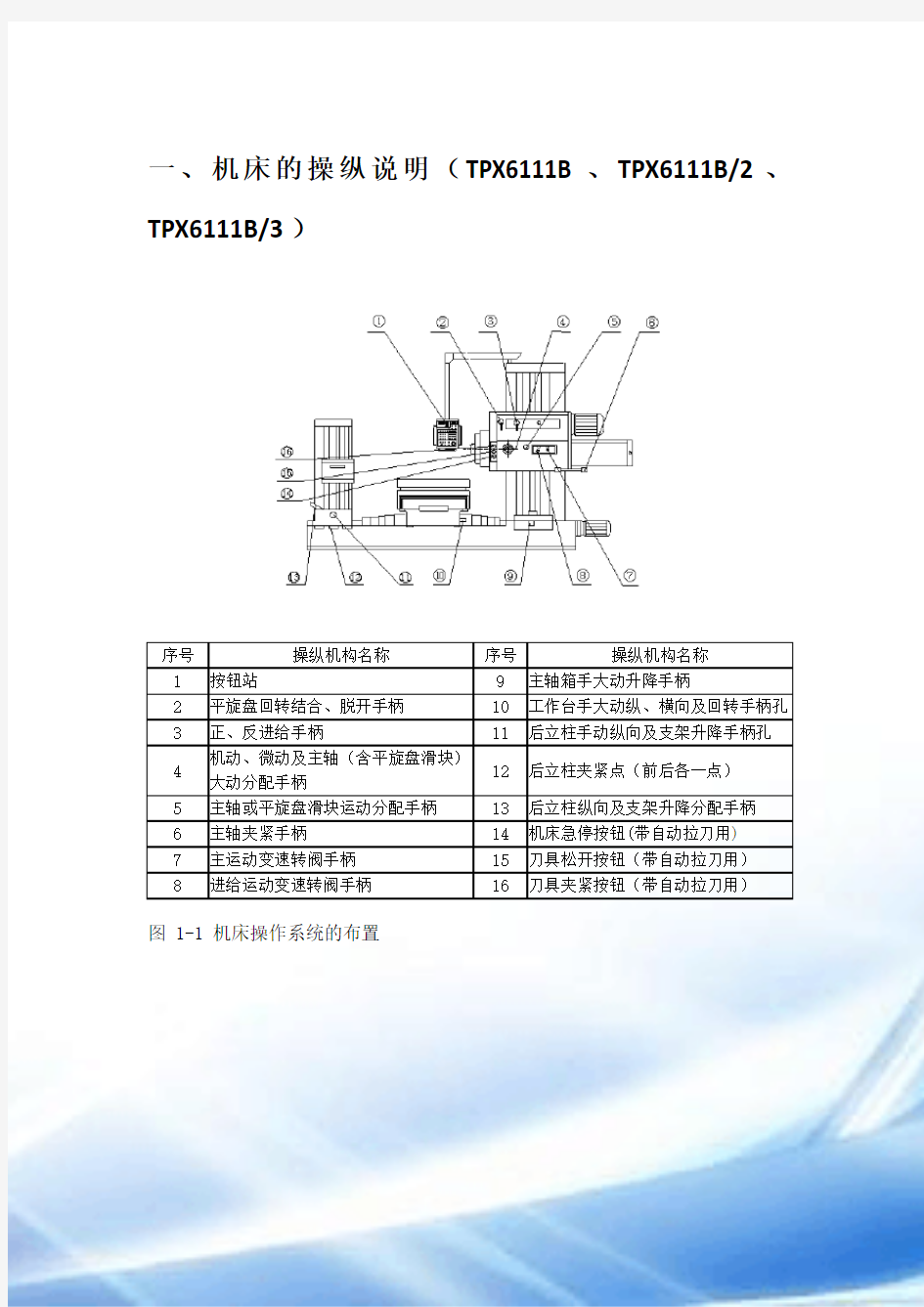

序号操纵机构名称序号操纵机构名称

1 按钮站9 主轴箱手大动升降手柄

2 平旋盘回转结合、脱开手柄10 工作台手大动纵、横向及回转手柄孔

3 正、反进给手柄11 后立柱手动纵向及支架升降手柄孔

4 机动、微动及主轴(含平旋盘滑块)

大动分配手柄

12 后立柱夹紧点(前后各一点)

5 主轴或平旋盘滑块运动分配手柄13 后立柱纵向及支架升降分配手柄

6 主轴夹紧手柄14 机床急停按钮(带自动拉刀用)

7 主运动变速转阀手柄15 刀具松开按钮(带自动拉刀用)

8 进给运动变速转阀手柄16 刀具夹紧按钮(带自动拉刀用)图 1-1 机床操作系统的布置

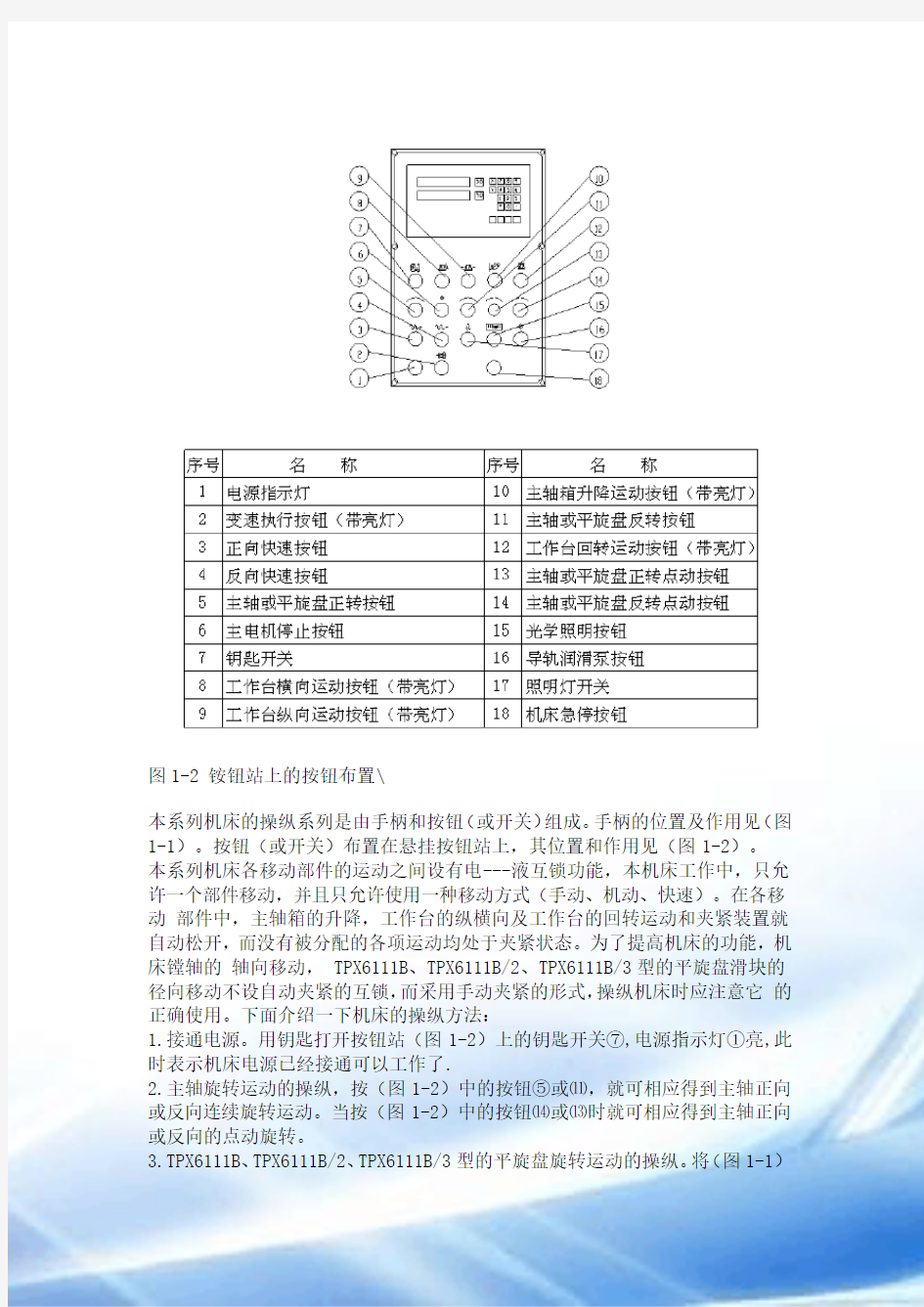

图1-2 铵钮站上的按钮布置\

本系列机床的操纵系列是由手柄和按钮(或开关)组成。手柄的位置及作用见(图1-1)。按钮(或开关)布置在悬挂按钮站上,其位置和作用见(图1-2)。

本系列机床各移动部件的运动之间设有电---液互锁功能,本机床工作中,只允许一个部件移动,并且只允许使用一种移动方式(手动、机动、快速)。在各移动部件中,主轴箱的升降,工作台的纵横向及工作台的回转运动和夹紧装置就自动松开,而没有被分配的各项运动均处于夹紧状态。为了提高机床的功能,机床镗轴的轴向移动, TPX6111B、TPX6111B/2、TPX6111B/3型的平旋盘滑块的径向移动不设自动夹紧的互锁,而采用手动夹紧的形式,操纵机床时应注意它的正确使用。下面介绍一下机床的操纵方法:

1.接通电源。用钥匙打开按钮站(图1-2)上的钥匙开关⑦,电源指示灯①亮,此时表示机床电源已经接通可以工作了.

2.主轴旋转运动的操纵,按(图1-2)中的按钮⑤或⑾,就可相应得到主轴正向或反向连续旋转运动。当按(图1-2)中的按钮⒁或⒀时就可相应得到主轴正向或反向的点动旋转。

3.TPX6111B、TPX6111B/2、TPX6111B/3型的平旋盘旋转运动的操纵。将(图1-1)

中手柄②置于平旋盘旋转结合的位置,然后按(图1-2)中的按钮⑤或⑾就可相应得到平旋盘正向或反向连续旋转运动。当按(图1-2)中的按钮⒁或⒀时就可相应得到平旋盘正向或反向的点动旋转。在平旋盘的旋转中,如果不需要主轴同转,在上述操作之前,应将(图1-1)中的主变速转阀⑦置于0转。按(图1-2)中的变速执行按钮②变速结束后即达到此目的。

4.主传动变速和进给传动变速的操纵

(1).主传动变速操纵。当需要变换主传动转速时,首先将(图4-1)中主运动变速转阀⑦转至所需转速位置,然后按(图1-2)中变速执行按钮②,几秒钟后即可得到所需的转速。在机床的使用中,还可对主传动的转速进行预选。其方法是:在机床工作时,就把下一工步需要的主传动变速选好,也就是旋转主运动变速转阀至下一工步需要的转速,当需要变速时,再按变速执行按钮②。(2).进给传动变速的操纵、操作方法和主传动变速操纵基本相同,主要区别是:选择进给量时,要转动图1-1中进给运动变速转阀⑧,进给传动变速同样具有预选功能。

5.各移动部件的机动进给和快速移动。

(1).主轴的机动进给和快速移动。当需要主轴机动进给时,首先将图1-1中手柄④置于最外边,再将图1-1中手柄⑤置于主轴进给结合位置,然后将手柄③ 置于正、反向进给位置,即可使主轴获得正、反向机动进给。当需要主轴作快速移动时,只需在上述操作的基础上,将进给手柄③置在中间位置,再按动按钮站(图2-1)上的正、负向快速铵钮③、④按钮即可获得主轴的正、负向快速移动。(2). TPX6111B、TPX6111B/2、TPX6111B/3型平旋盘滑块的机动进给和快速移动。当需要平旋盘滑块作机动进给快速移动时,其操作过程和主轴的机动进给和快速移动类似。不同的是要将图1-1中的手柄⑤置于平旋盘滑块进给结合的位置上。

(3).主轴箱、工作台纵向、横向的机动进给和快速移动。这三项运动的机动进给的操纵程序是,首先图1-1中的手柄④置于中间位置(主轴、平旋盘滑块手大动位置),再将图1-1中的手柄③置于正、反向进给位置,当按动按钮站上(图2-1)的按钮⑩即可获得主轴箱的机动进给,当按动按钮站上的按钮⑨即可获得工作台的纵向机动进给,当按动按钮站上的按钮⑧即可获得工作台的横向机动进给。这三项运动的快速移动的操纵程序是,把图1-1中的手柄④置于中间位置,将图1-1中的手柄③置于中间位置,按动按钮站上的按钮⑩⑨⑧任一按钮(选择其中一项)再按按钮站上的正、负快速按钮③④即可获得三项运动的快速移动。(4).工作台的快速回转的操纵。工作台的快速回转的操纵方法同主轴箱、工作台纵向、横向的快速移动的操作方法。注意:工作台没有机动进给。

6.各移动部件的手动操纵

(1).手微动。

主轴(或平旋盘滑块)的手微动:将图1-1中手柄④置于最里边,再将图1-1

中的手柄⑤;置于主轴(或平旋盘滑块)的进给位置,转动图1-1中手柄④即可实现。

主轴箱、工作台的纵、横向及工作台的回转四项运动的手微动:将图1-1中手柄④仍置于最里边,再将图4-1中的手柄⑤置于0位上,选择四项运动中的任意一项(按图1-2中铵钮⑧⑨⑩⑿任意一个),当转动图1-1中手柄④即可实现四项运动中的任意一项的手微动。注意:各移动部件做手微动时,要将图1-1中手柄③置于中间位置。

(2).手大动。将图1-1中手柄④置于中间位置,并转动便可获得主轴(或平旋盘滑块)的手大动。将专用长手柄(随机附件)插入图1-1中的手柄孔⑨并转动之,可获得主轴箱的手大动。将专用短手柄(随机附件)插入图1-1中手柄孔⑩并转动之,即可获得工作台纵、横向及工作台回转的手大动。注意:上述手大动操作时,应将图1-1中手柄③置于中间位置,并事先按图1-2中的按钮⑧或⑨⑩⑿选择其中一项运动。

(3).后立柱纵向和后立柱支架的手动。将专用长手柄(随机附件)插入图1-1中手柄孔⑾并转动即可获得后立柱纵向和后立柱支架的手动,扳动图1-1中⒀时就可选择其中一项运动。

(4).各移动部件手移动的数值:

图1-1中的手柄④上装有两个刻度盘,大刻度盘为主轴(或平旋盘滑块)手大动之用,公制刻度盘每一格为1mm,每1转一周为200mm,英制刻度盘每一格为0.04英寸,每转一周为8英寸。小刻度盘为各移动部件手微动时用,公制刻度盘每一格为0.01mm,每转一周为0.5mm,英制刻度盘每格为 0.0004英寸,每转一周为0.02英寸。

图1-1中的手柄孔⑨上的刻度盘,公制一格为0.05毫米,转一周为8毫米,英制一格为0.002英寸,每转一周为0.3英寸。

图1-1中的手柄孔⑩上的刻度盘一格为0.05毫米,转一周为4毫米。

工作台下部圆周处设有刻度,作为工作台粗分度之用,一格为1度,一周为360度。

7.带有自动装卸刀的机床卸刀时,按图1-1中的松开按扭⒂,刀具可以从主轴上卸下;装刀时将刀具插入主轴锥孔后,按图1-1中的夹紧按钮⒃,刀具自动锁紧。

8.机床的急停

当机床发生意外情况时,可按图1-2中的急停按钮⒅或按图1-1中的急停按钮14使全台机床断电。当需要重新开动机床时,必须将电源手柄拉到断开位置,然后再推到接通位置,方可继续操纵。

二、安全规程(TPX6111B、TPX6111B/2、TPX6111B/3)

1. 全面了解机床性能,自觉遵守机床的各种操作说明是实现机床无故障工作的前提条件。因此,我们特别强调的是,机床在操作及维修前,要认真阅读产品说明书。说明书是机床的重要组成部分,能帮助了解掌握机床结构性能。安全操作规范和机床上所有“警告标牌”的内容,严格按要求操作,否则会造成人身伤亡事故。

2.机床的安装、操作、保养、检修要经过专门培训过的专业人员按照使用说明书中规定的步骤进行。

3.操作者使用机床时,要穿好劳动保护服,禁止穿宽松外衣,佩戴各种饰物,以避免事故的发生。

4.开动机床前检查各部件的安全防护装置和周围工作环境,各移动部件的限位开关是否起作用,在行程范围内是否畅通,是否有障碍物,是否能保证机床在任何时候都具有良好的安全状况。

5.工作进行中不要触摸旋转的刀具。进行测量、调整、维修和清洁时必须停机,不然会导致偶然事故的发生。对电机等电气件要经常打扫积尘,以免防碍通风(禁

止使用压缩空气清扫机床)。

6.操作及维修人员在机床运转中应注意:不允许将身体任何部位靠近或置于旋转移动部件;机床运转时严禁打开防护门或任何护盖;工作和切削刀具必须夹持牢固;不许超负荷工作等。

7.接通电源前必须做好相关的安全检查工作,了解各开关功能。打开电柜门,护盖门或维修前必须切断或锁住电源,如需带电维修时,必须由专门培训的专业人员进行。

8.机床工作环境周围禁止堆放易燃物品,切削运转时严禁使用容易燃烧的冷却液。工作结束后必须切断机床总电源,避免无人照管时有着火的危险。

9.机床工作过程中,要远离移动部件。

10.预防噪声危害,进行噪声控制,可以采取安装隔离机罩和防噪声休息室等。

11.安全标牌及位置

图2.1 安全标牌种类图2.2 安全标牌位置

三、机床的保养和润滑(TPX6111B、TPX6111B/2、TPX6111B/3)

图3-1

图3-2

1.主轴箱内部齿轮及轴承润滑的润滑油来自尾部箱的齿轮泵。为检查供油情况在主轴箱正面上方设有视油窗。在主轴箱和尾部箱结合的平面上设有油标。当需注油时,取下尾部箱顶盖,即可注油。

2.尾部箱的润滑油来自设在主轴箱中的管式分油器。尾部箱的油池和主轴箱相通。

3.快速箱内部的润滑采用飞溅润滑形式。在快速箱的上部设有油标尺孔用来测量油位,油标尺上的上、下两条刻线各为最高、最低油位的界线。油标尺孔也是注油孔。

4.上、下滑座、回转工作台内部及各处导轨(不含后立柱部分)的润滑是由安装在下滑座后面的定量润滑泵提供润滑油。定量泵上设有注油孔及油标。其原理见(图3-1)。下滑座前端齿轮箱为飞溅润滑,侧面设有油标及注油孔。

5.后立柱滑座和刀杆支架在移动前进行人工润滑。

6.其它各部润滑按(图3-1)或按机床尾部箱处的润滑标牌进行。

7.每月检查滤油器滤芯并根据情况需要更换,保证油液净化精度范围在10~

40μm

四、常见问题和维修(TPX6111B、TPX6111B/2、TPX6111B/3)

机床调整的正确和否对机床的精度、性能、寿命影响很大,尤其对被加工工件的质量起着决定性作用,因此,必须按下面所介绍的方法正确地调整机床。

图4-1 TPX6111B 主轴结构图

图4-2 7:24 50# 主轴结构图

图4-3平旋盘滑块传动简图

图4-4保险结合子简图

图4-5快速保险机构简图

图4-6机床夹紧器装置

1.平旋盘主轴轴承的调整

TPX6111B、TPX6111B/2、TPX6111B/3型莫氏6#主轴结构如(图4-1)所示,7:24-50#主轴结构如(图4-2)所示。当平旋盘主轴的圆锥滚子轴承磨损后,需要调整时,首先拆下主轴箱前面的盖子,再拧下防松螺钉③,重新调整螺母①,调整好后,转动螺母②,使螺母②的螺钉和锁紧螺母①的螺钉孔对正后重新拧紧防松螺钉

③即可。

2、主轴轴承的调整

当空心主轴的圆锥滚子轴承磨损后,需要调整时,首先拆下尾筒上盖。然后参照(图4-1),拧下防松螺钉⑥,重新调整锁紧螺母④,调整好后转动螺母⑤,使螺母⑤的螺孔和锁紧螺母④的螺纹孔对正后,重新拧紧防松螺钉⑥即可。

3.平旋盘滑块传动间隙的调整.

参照(图4-3),首先拆下螺钉①,②再将堵③拆下,拧下锁紧螺杆④,旋转调整螺杆⑤推动压套⑥,表针轴承⑦、轴承座⑧及推力轴承⑨,压紧螺杆⑩,使螺杆⑩、⑾和齿条⑿间的间隙得以消除,调整后,再把所拆下的各零件重新装好即可。

4.进给保险结合子的调整。(参看图4-4)

将主轴箱前端罩盖上的进给保险结合子调整标示牌①拆下,将锁紧螺母②拧松,然后拧动螺钉③就可使弹簧压缩或伸张。

调整到什么程度才算合适,有两种检查方法。

其一、用压力计在工作台上装一工件,用工作台进给,当压力计指在12250N以内,机床保险装置应能正常工作;当压力计指在16600N以上时,保险装置应能脱开,起到保险作用。

其二、切削法检验。在工作台上装一铸铁件,硬度HB150-180用高速钢Φ50钻头钻孔,主轴转速为50转/分,用工作台进给,进给量为0.31毫米/转(0.0123寸/转)机床正常工作,如果进给量为0.50毫米/转(0.0197寸/转)机床保险装置脱开。

调整后将锁紧螺母②拧紧即可。

5.快速移动机构保险装置的调整(参看图4-5)

将床身上的铁皮盖揭开,拧动调整螺母①,压缩或伸长弹簧②,达到工作台上放2500公斤重量,对于加大载荷的工作台上放3000公斤重量,然后快速移动工作台,保险装置能拖动,再继续加重量,保险装置的摩擦片③出现打滑现象为适宜。6.上、下滑座及主轴箱夹紧装置的调整(参看图4-6)

首先将调整螺钉③和②松开,然后使夹紧器处于夹紧状态; 重新调整夹紧螺钉②,使净加紧力矩达到要求,用本机床的专用手摇把作为力臂,分别摇动各部夹紧力。使夹紧力达到要求后,将夹紧器处于松开状态,检查弹簧板应能活动,然后再将防松螺钉紧固即可。

产品展示:CNC 卧式镗铣加工中心 >> BMC-110R 系列 CNC 卧式镗铣床 BMC-110R1双工位

详细信息: 详细信息: 台湾远东机械工业股份有限公司 CNC 卧式镗铣床 BMC-110R1APC

双工作台

● 本機主要結構件,皆採用高級米漢納鑄鐵。 ● 具有 X、Y、Z、W 四軸控制,可同時四軸控制。 ● 選購加裝自動刀具交換系統(ATC), 本機即可輕易提昇為加工中心 機。 ● X、Y、Z 軸附電子尺,構成閉迴路控制系統。 ● 強勁油壓系統,確保工作台鎖緊牢固。 ● 工作台採程式控制,自動迴轉至每90度定位,適合各種加工需求。 ● 標準配備 FANUC 控制器。 ● 主軸延伸襯套(選配),提升深孔加工鋼性。

規格說明 行程 工作台橫向行程 主軸箱上下行程 工作台縱向行程 尺寸 最大荷重 快速進給率 行程(W) 直徑 錐度 刀柄錐度 拉緊螺栓 銑削主軸直徑 1400 mm 1400 mm 1100 mm 1100 X 1100 mm 3000 kg 1 rpm 500 mm ? 110 mm ISO 50 BT 50 MAS II (MAS I*) 225 mm

工 作 台

主軸

馬達<連續/30分> 低速轉速 高速轉速 刀具容量 最大刀具直徑 最大刀長 允許最大刀具重量 換刀時間 X軸 Y軸 Z軸 W軸 控制軸數 同時控制軸數 X、Y、Z 軸 W軸 佔地面積 高 機器重量 荷電量 0-4000 mm/min X/Y/Z(選配) FANUC ? 規格若有改,恕不另行通知?

22/26kW 8-765 rpm 766-2500 rpm 32 / 60 / 90 PCS 120 / 250 mm 400 mm 15/25/25 kg 15 sec 6 (α40/3000i) kW 7 (α30/3000i) kW 6 (α40/3000i) kW 4 (α22/3000i) kW 4 (5 for 21iM) 3 (4 for 21iM) 10 m/min 4 m/min 4160 x 7000mm 3370mm 20000kg 55KVA

刀具自動 交換裝置

伺服馬達

控制器 快速移動 速率

外觀尺寸

各軸向進 給率 電子尺 控制系統 其他說明

普通车床几何精度检验实验 一、实验目的 1、了解本实验中所检验的车床精度有关项目的内容及其和加工精度的关系。 2、了解车床精度的检验方法及有关仪器的使用。 3、掌握所测得的实验数据处理方法和检验结果的曲线绘制及分析。 二、主要仪器设备 1、实验机床:CA6140普通车床 2、测量仪器:合象水平仪、千分表、钢尺、磁力表座、圆柱长检验棒。 三、实验基本原理 根据普通车床精度检验标准,本实验进行其中的五项。 第一、二、三项是检验溜板移动时的轨迹,由于床身导轨的制造误差或因长期使用后的磨损及变形,使得溜板移动轨迹不是一条直线,而是一条空间曲线,这一条空间曲线可以用这三项精度来表示: 第一项:溜板移动在垂直平面内的不直度,检验方法,在溜板上靠近床身前导轨处放一个和床身导轨平行的水平仪,移动溜板,每隔200mm记录一次水平仪读数,在溜板上的全行程检验,见图一。 图一第一项精度检验示意图 根据所测得的各段水平仪读数,绘制溜板移动的运动曲线,以运动曲线二端

点的联线作为基准线,由曲线上各点作基准线的平行线,其中相距最近的二根平 行线之间的纵座标距离即为其不直度误差。 溜板移动的运动曲线作法如下: 以溜板行程为1500mm,溜板长度为500mm的车床为例,水平仪纵向安放在溜板平面上,当溜板处于近主轴端的极限位置时,记录一个水平仪读数,如+a (格)(“+”代表水平仪气泡移动方向与溜板移动方向相同,如相反,则为“-”)移动溜板,每隔500mm就记录一次读数,到移动行程为1500mm时得出三个读数,如为+b、-c、-d。以导轨长度(即溜板各段行程所在的导轨位置)为横座标,水平仪读数为纵座标,根据水平仪读数依次画出各折线段,并使每一折线段的起点与前一折线段的终点相重合,即得出运动曲线。(见图二)联接曲线二端点OD, 作为基准线,量出曲线上的B点到OD线的纵座标距离δ 全 为最远,即为溜板在全行程内的不直度误差,如果要求1000mm行程内的不直度误差,则把每个行程为1000mm之间的二端点相连,作为该1000mm行程中的基准线,找出这1000mm行程中的不直度误差,然后取各个1000mm行程的不直度误差中的最大值,即为 1000mm行程内的不直度误差,如图二中的δ m1>δ m2 ,则δ m1 即为1000mm行程内的 不直度误差。 δ δ δ 图二溜板移动的运动曲线

卧式镗铣床 1.镗床的定义:主要用镗刀对工件已有的预制孔进行镗削的机床。通常,镗刀旋转为主运动,镗刀或工件的移动为进给运动。它主要用于加工高精度孔或一次定位完成多个孔的精加工,此外还可以从事与孔精加工有关的其他加工面的加工。使用不同的刀具和附件还可进行钻削、铣削、切它的加工精度和表面质量要高于钻床。镗床是大型箱体零件加工的主要设备。螺纹及加工外圆和端面等。 镗床分为卧式镗铣床、落地镗铣床、金刚镗床和坐标镗床等类型(见彩图)。①卧式镗床:应用最多、性能最广的一种镗床,适用于单件小批生产和修理车间。②落地镗床和落地镗铣床:特点是工件固定在落地平台上,适宜于加工尺寸和重量较大的工件,用于重型机械制造厂。③金刚镗床:使用金刚石或硬质合金刀具,以很小的进给量和很高的切削速度镗削精度较高、表面粗糙度较小的孔,主要用于大批量生产中。④坐标镗床:具有精密的坐标定位装置,适于加工形状、尺寸和孔距精度要求都很高的孔,还可用以进行划线、坐标测量和刻度等工作,用于工具车间和中小批量生产中。其他类型的镗床还有立式转塔镗铣床、深孔镗床和汽车、拖拉机修理用镗床等。 卧式镗铣床 卧式镗床是镗床中应用最广泛的一种。它主要是孔加工,镗孔精度可达IT7,表面粗糙度Ra值为1.6-0.8um.卧式镗床的主参数为主轴直径。

镗轴水平布置并做轴向进给,主轴箱沿前立柱导轨垂直移动,工作台做纵向或横向移动,进行镗削加工。这种机床应用广泛且比较经济,它主要用于箱体(或支架)类零件的孔加工及其与孔有关的其他加工面加工。 坐标镗床 坐标镗床是高精度机床的一种。它的结构特点是有坐标位置的精密测量装置。坐标镗床可分为单柱式坐标镗床、双柱式坐标镗床和卧式坐标镗床。 163b型单柱坐标镗床 有精密坐标定位装置的镗床,它主要用于镗削尺寸、形状、特别是位置精度要求较高的孔系,也可用于精密坐标测量、样板划线、刻度等工作。 单柱式坐标镗床:主轴带动刀具作旋转主运动,主轴套筒沿轴向作进给运动。特点:结构简单,操作方便,特别适宜加工板状零件的精密孔,但它的刚性较差,所以这种结构只适用于中小型坐标镗床。 双柱式坐标镗床:主轴上安装刀具作主运动,工件安装在工作台上随工作台沿床身导轨作纵向直线移动。它的刚性较好,目前大型坐标镗床都采用这种结构。双柱式坐标镗床的主参数为工作台面宽度。 卧式坐标镗床:工作台能在水平面内做旋转运动,进给运动可以由工作台纵向移动或主轴轴向移动来实现。它的加工精度较高。 金刚镗床

共享知识分享快乐 一.写出CAK6140数控车床检验标准 1.机床外观的检查 机床外观的检查一般可按通用机床的有关标准进行,但数控机床是高技术设备,其外观质量的要求更高。外观检查内容有:机床有无破损;外部部件是否坚固;机床各部分联结是否可靠;数控柜中的MDI/CRT单元、位置显示单元、各印制电路板及伺服系统各部件是否有破损,伺服电动机(尤其是带脉冲编码器的伺服电机)外壳有无磕碰痕迹。 2.机床几何精度的检查 数控机床的几何精度综合反映机床的关键零部件组装后的几何形状误差。数控机床的几 何精度检查和普通机床的几何精度检查基本类似,使用的检查工具和方法也很相似只是检查要求更高。每项几何精度的具体检测办法和精度标准按有关检测条件和检测标准的规定进行。 同时要注意检测工具的精度等级必须比所测的几何精度要高一级。现以一台普通立式加工中心为例,列出其几何精度检测的内容: 1)工作台面的平面度。 2)各坐标方向移动的相互垂直度。 3)X坐标方向移动时工作台面的平行度。 4)Y坐标方向移动时工作服台面的平行度。 5)X坐标方向移动时工作台T形槽侧面的平行度。 6)主轴的轴向窜动。 7)主轴孔的径向圆跳动。 8)主轴沿Z坐标方向移动时主轴轴心线的平行度。 9)主轴回转轴心线对工作台面的垂直度。 10)主轴箱在Z坐标方向移动的直线度。 对于主轴相互联系的几何精度项目,必须综合调整,使之都符合允许的误差。如立式加工中心的轴和轴方向移动的垂直误差较大,则可以调整立柱底部床身的支承垫铁,使立柱适当前倾或后仰,以减少这项误差。但是这也会改变主轴回转轴心线对工作台面的垂直度误差,因此必须同时检测和调整,否则就会由于这一项几何精度的调整造成另一项几何精度不合格。 机床几何精度检测必须在地基及地脚螺栓的混凝土完全固化以后进行。考虑到地基的稳定时间过程,一般要求在机床使用数月到半年以后再精调一次水平。 检测机床几何精度常用的检测工具有:精密水平仪、900角尺、精密方箱、平尺、平行光管、千分表或测微仪以及高精度主轴心棒等。各项几何精度的检测方法按各机床的检测条件规定。各种数控机床的检测项目也略有区别,如卧式机床比立式机床多几项与平面转台有关的几何精度。在检测中要注意消除检测工具和检测方法的误差,同时应在通电后各移动坐标往复运动几次,主轴在中等转速回转几分钟后,机床稍有预热的状态下进行检测。 3.机床性能及数控功能的试验 根据《金属切削机床试验规范总则》的规定,试验项目包括可靠性、静刚度、空运转振动、热变形、抗振性切削、噪声、激振、定位精度、主轴回转精度、直线运动不均匀性及加工精度等。在进行机床验收时,各验收内容需按照机床出厂标准进行。 1.机床定位精度的检查 数控机床的定位精度是表明机床各运动部件在数控装置控制下所能达到的运动精度。因此,更具实测的定位精度数值,可以判断出该机床以后在自动加工中所能达到的最好的加工精度。.

下面以CA6140型卧式车床为例,介绍其总装配方法及其工艺要点: (1)床身导轨 床身导轨是床鞍移动的导向面,是保证刀具移动直线性的关键,图7-53所示为卧式车床床身导轨的截面图,其中2、6、7为床鞍用导轨,3、4、5为尾座用导轨,1、8为压板用导轨。 床身与床脚用螺钉连接,床身是车床的基础,也是车床总装配的基准部件。床身导轨精加工往往也是在床身与床脚结合后再进行,以消除连接时变形造成的误差,床身最终应达到的要求如下: 1)床身导轨的几何精度 ①床鞍导轨的直线度在竖直平面内,全长上为0.03mm,在任意500mm 测量长度上为0.015mm,只许凸;在水平面内,全长上为0.025mm。 ②床鞍导轨的平行度(床身导轨的扭曲度)全长上为0.04mm。 ③床鞍导轨与尾座导轨的平行度在竖直平面与水平面均为全长上0.04mm,任意500mm测量长度上为0.03mm。 ④床鞍导轨对床身齿条安装面的平行度全长上为0.03mm,在任意500mm测量长度上为0.02mm,只许床头处厚。 2)接触精度 刮削导轨每25mm×25mm范围内接触点应大于10点,磨削导轨则以接触面积大小来评定接触精度的高低。 3)表面粗糙度 刮削导轨表面粗糙度一般在Ra1.6μm以下;磨削导轨表面粗糙度值在Ra0.8μm以下。 4)硬度 一般导轨表面硬度应在170HB以上,并且在全长范围内硬度一致;与之相配合件的硬度应比导轨硬度稍低。 5)导轨几何形状的稳定性 导轨在使用中应不变形。除采用刚度大的结构外,还应进行良好的时效处理,以消除内应力,减少装配和使用中的变形。 (2)床身与床脚结合的装配工艺 1)床身装到床脚上,先将各结合面的毛刺清除并倒角。在床身、床脚连接螺钉上垫等高垫圈,以保证结合面平整贴合,防止床身紧固时产生变形。同时在结合面间加入1~2mm 厚纸垫,以防止漏油。 2)当床身导轨精度由磨削来达到时,可将已磨好的床身部件直接置于可调的机床调整垫铁上,用水平仪指示读数来调整各垫铁使床身平导轨面处于自然水平位置,用桥板和水平仪指示读数将床鞍用导轨的扭曲误差调整至最小值。 3)床身导轨刮起削是单件小批生产或机修中常用的方法,刮削前应将可调垫铁置于床脚地脚螺钉附近,用水平仪调整床身处于水平位置,使各垫铁均匀受力,床身放置稳定后即可开始刮削。刮削时按下列步骤进行: ①选择刮削量最大,导轨中最重要的和精度最高的床鞍用导轨6﹑7作为刮削基础(见图7-53)。用角度平尺或桥形平尺研点,凹V行部等边垫铁和水平仪测量导轨再竖直面上的自直线度并绘导轨曲线度。对于精密车床刮研时,还需用光学平直仪导轨再水平面内的直线度误差。待刮削至导轨直线度,接触研点数和表面粗糙度均符合要求为止。 ②以6﹑7面为基础,用平直研点刮平面导轨面2。要保证其直线度及与基准导轨面6﹑7的平面度要求。 ③测量导轨再竖直平面内直线度及床鞍导轨平行度(扭曲),方法如图7-54所示,使

一、机床的操纵说明(TPX6111B、TPX6111B/2、TPX6111B/3) 序号操纵机构名称序号操纵机构名称 1按钮站9主轴箱手大动升降手柄 2平旋盘回转结合、脱开手柄10工作台手大动纵、横向及回转手柄孔 3正、反进给手柄11后立柱手动纵向及支架升降手柄孔 机动、微动及主轴(含平旋盘滑块)大 4 12后立柱夹紧点(前后各一点)动分配手柄 5主轴或平旋盘滑块运动分配手柄13后立柱纵向及支架升降分配手柄 6主轴夹紧手柄14机床急停按钮(带自动拉刀用) 7主运动变速转阀手柄15刀具松开按钮(带自动拉刀用)

8进给运动变速转阀手柄16刀具夹紧按钮(带自动拉刀用)图 1-1 机床操作系统的布置 图1-2 铵钮站上的按钮布置\

本系列机床的操纵系列是由手柄和按钮(或开关)组成。手柄的位置及作用见(图1-1)。按钮(或开关)布置在悬挂按钮站上,其位置和作用见(图1-2)。 本系列机床各移动部件的运动之间设有电---液互锁功能,本机床工作中,只允许一个部件移动,并且只允许使用一种移动方式(手动、机动、快速)。在各移动部件中,主轴箱的升降,工作台的纵横向及工作台的回转运动和夹紧装置就自动松开,而没有被分配的各项运动均处于夹紧状态。为了提高机床的功能,机床镗轴的轴向移动, TPX6111B、TPX6111B/2、TPX6111B/3型的平旋盘滑块的径向移动不设自动夹紧的互锁,而采用手动夹紧的形式,操纵机床时应注意它的正确使用。下面介绍一下机床的操纵方法: 1.接通电源。用钥匙打开按钮站(图1-2)上的钥匙开关⑦,电源指示灯①亮,此时表示机床电源已经接通可以工作了. 2.主轴旋转运动的操纵,按(图1-2)中的按钮⑤或⑾,就可相应得到主轴正向或反向连续旋转运动。当按(图1-2)中的按钮⒁或⒀时就可相应得到主轴正向或反向的点动旋转。 、TPX6111B/2、TPX6111B/3型的平旋盘旋转运动的操纵。将(图1-1)中手柄②置于平旋盘旋转结合的位置,然后按(图1-2)中的按钮⑤或⑾就可相应得到平旋盘正向或反向连续旋转运动。当按(图1-2)中的按钮⒁或⒀时就可相应得到平旋盘正向或反向的点动旋转。在平旋盘的旋转中,如果不需要主轴同转,在上述操作之前,应将(图1-1)中的主变速转阀⑦置于0转。按(图1-2)中的变速执行按钮②变速结束后即达到此目的。 4.主传动变速和进给传动变速的操纵 (1).主传动变速操纵。当需要变换主传动转速时,首先将(图4-1)中主运动变速转阀⑦转至所需转速位置,然后按(图1-2)中变速执行按钮②,几秒钟后即可得到所需的转速。在机床的使用中,还可对主传动的转速进行预选。其方法是:在机床工作时,就把下一工步需要的主传动变速选好,也就是旋转主运动变速转阀至下一工步需要的转速,当需要变速时,再按变速执行按钮②。 (2).进给传动变速的操纵、操作方法与主传动变速操纵基本相同,主要区别是:选择进给量时,要转动图1-1中进给运动变速转阀⑧,进给传动变速同样具有预选功能。 5.各移动部件的机动进给和快速移动。

数控切割机机床几何精度国家标准 数控机床的几何精度是综合反映机床主要零部件组装后线和面的形状误差、位置或位移误差。根据GB T 17421.1-1998《机床检验通则第1部分在无负荷或精加工条件下机床的几何精度》国家标准的说明有如下几类: (一)、直线度 1、一条线在一个平面或空间内的直线度,如数控卧式车床床身导轨的直线度; 2、部件的直线度,如数控升降台铣床工作台纵向基准T形槽的直线度; 3、运动的直线度,如立式加工中心X轴轴线运动的直线度。 长度测量方法有:平尺和指示器法,钢丝和显微镜法,准直望远镜法和激光干涉仪法。 角度测量方法有:精密水平仪法,自准直仪法和激光干涉仪法。 (二)、平面度(如立式加工中心工作台面的平面度) 测量方法有:平板法、平板和指示器法、平尺法、精密水平仪法和光学法。 (三)、平行度、等距度、重合度 线和面的平行度,如数控卧式车床顶尖轴线对主刀架溜板移动的平行度; 运动的平行度,如立式加工中心工作台面和X轴轴线间的平行度; 等距度,如立式加工中心定位孔与工作台回转轴线的等距度; 同轴度或重合度,如数控卧式车床工具孔轴线与主轴轴线的重合度。 测量方法有:平尺和指示器法,精密水平仪法,指示器和检验棒法。 (四)、垂直度 直线和平面的垂直度,如立式加工中心主轴轴线和X轴轴线运动间的垂直度; 运动的垂直度,如立式加工中心Z轴轴线和X轴轴线运动间的垂直度。 测量方法有:平尺和指示器法,角尺和指示器法,光学法(如自准直仪、光学角尺、放射器)。(五)、旋转 径向跳动,如数控卧式车床主轴轴端的卡盘定位锥面的径向跳动,或主轴定位孔的径向跳动; 周期性轴向窜动,如数控卧式车床主轴的周期性轴向窜动; 端面跳动,如数控卧式车床主轴的卡判定位端面的跳动。 测量方法有:指示器法,检验棒和指示器法,钢球和指示法。 此资料来源于北京海宝得武汉分公司https://www.doczj.com/doc/c86048091.html,/

TX6513AX2数显卧式双面铣镗床 培 训 教 案

TX6513AX2数显卧式双面铣镗床培训教案 课程设计: 教学目的: 通过此次教学,让操作工能掌握双面铣镗床的正确操作方法及日常的设备维护保养方法,并充分了解机械和电气部分的结构特点和性能,以及操作过程中需要注意的一些安全注意事项和容易发生危险的危险源。 重点难点: 1.必须熟悉该设备的基本结构和工作性能; 2.必须熟练掌握本机床的通电、断电过程; 3.要熟知设备的日常维护、保养方法及注意事项; 4.必须掌握操作过程中需要注意的机械及电气方面安全注意事项。 教学过程:(讲课内容) 一、双面铣镗床安全技术操作规程 TX6513AX2数显卧式双面铣镗床安全技术操作规程 1.操作本机床的人员,必须熟悉本机床的结构、性能和使用方法,做好维护 保养工作,并填写日常使用保养记录。 2.机床启动前,禁止非机床人员进入机床移动范围内。机床主轴运转或主 轴换挡摆动时,不要操作松刀开关。机床松刀时,不要进行换挡或主轴运转等操作。

3.任何时候只允许一个人操作机床,且操作者应熟悉本机床室温操作步骤。 决不允许有两个或多个操作者同时操作机床。如果确实需要有两人同时操作机床,那么这两个操作者之间应协调好彼此知道对方在做什么。4.接通电源后,应检查压力表,导轨润滑站,主液压箱,各坐标润滑泵液 压油位。检查油温控制箱是否工作,且工作正常。主要是检查油压,液位,油质,油温。 5.操作机床时,请随时注意避免转台或加工零件与主轴,以及机床附件在 空间产生干涉,操作机床无论在手动方式还是自动方式时,必须清楚明了要移动的轴之间是否会发生干涉,机床每一步的动作是否都确认无误。 6.机床在进给操作前,应先将导轨松开,刀具夹紧。镗轴,铣轴(包括安 装了附件,如平旋盘等等)在转动或要转动前严禁有人在旋转体周围。 操作者必须在站台内,站台门要关闭。 7.如果机床由于电网电源故障停机,必须立即将电柜上的电源总开关(空 气开关)扳到“断开”的位置。 8.将刀具装于主轴锥孔前,必须用干净布仔细擦拭主轴孔和刀柄的推拔前, 以免拉伤主轴锥孔。 9.主轴运转时,决不要试图用手去除铁屑,触摸工件或刀具。否则会造成 严重人身伤害。 10.不要将刀具,测量器具或其他东西(例如手持盒)丢放在机床的移动或 非移动部件上。特别注意工作时,勿将衣服或头发松散,以防止被缠在机床移动部件上。工作时要穿安全鞋。切削加工时,不要试图用手去直接触摸铁屑,更不能用手去除铁屑。 11.加工过程中始终保证工件和刀具是夹紧的。

数控机床精度检测 数控机床的高精度最终是要靠机床本身的精度来保证,数控机床精度包括几何精度和切削精度。另一方面,数控机床各项性能的好坏及数控功能能否正常发挥将直接影响到机床的正常使用。因此,数控机床精度检验对初始使用的数控机床及维修调整后机床的技术指标恢复是很重要的。 1、检验所用的工具 1.1、水平仪 水平:0.04mm/1000mm 扭曲:0.02mm/1000mm 水平仪的使用和读数 水平仪是用于检查各种机床及其它机械设备导轨的直线度、平面度和设备安装的水平性、垂直性。 使用方法: 测量时使水平仪工作面紧贴在被测表面,待气泡完全静止后方可读数。水平仪的分度值是以一米为基长的倾斜值,如需测量长度为L的实际倾斜值可以通过下式进行计算: 实际倾斜值=分度值×L×偏差格数

水平仪的读数:水平仪读数的符号,习惯上规定:气泡移动方向和水平移动方向相同时读数为正值,相反时为负值。 1.2、千分表

1.3、莫氏检验棒

2、检验内容 2.1、相关标准(例) 加工中心检验条件第2部分:立式加工中心几何精度检验JB/T8771.2-1998 加工中心检验条件第7部分:精加工试件精度检验JB/T8771.7-1998 加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验JB/T8771.4-1998 机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定JB/T17421.2-2000 加工中心技术条件JB/T8801-1998 2.2、检验内容 精度检验内容主要包括数控机床的几何精度、定位精度和切削精度。 2.2.1、数控机床几何精度的检测 机床的几何精度是指机床某些基础零件本身的几何形状精度、相互位置的几何精度及其相对运动的几何精度。机床的几何精度是综合反映该设备的关键机械零部件和组装后几何形状误差。数控机床的基本性能检验与普通机床的检验方法差不多,使用的检测工具和方法也相似,每一项要独立检验,但要求更高。所使用的检测工具精度必须比所检测的精度高一级。其检测项目主要有: 直线度 一条线在一个平面或空间内的直线度,如数控卧式车床床身导轨的直线度。 部件的直线度,如数控升降台铣床工作台纵向基准T形槽的直线度。 运动的直线度,如立式加工中心X轴轴线运动的直线度。 平面度(如立式加工中心工作台面的平面度) 测量方法有:平板法、平板和指示器法、平尺法、精密水平仪法和光学法。 平行度、等距度、重合度 线和面的平行度,如数控卧式车床顶尖轴线对主刀架溜板移动的平行度。 运动的平行度,如立式加工中心工作台面和X轴轴线间的平行度。 等距度,如立式加工中心定位孔与工作台回转轴线的等距度。 同轴度或重合度,如数控卧式车床工具孔轴线与主轴轴线的重合度。 垂直度 直线和平面的垂直度,如立式加工中心主轴轴线和X轴轴线运动间的垂直度; 运动的垂直度,如立式加工中心Z轴轴线和X轴轴线运动间的垂直度。 旋转 径向跳动,如数控卧式车床或主轴定位孔的径向跳动。 周期性轴向窜动,如数控卧式车床主轴的周期性轴向窜动。 端面跳动,如数控卧式车床主轴的卡判定位端面的跳动。 2.2.2、机床的定位精度检验 数控机床的定位精度是测量机床各坐标轴在数控系统控制下所能达到的位置精度。根据实测的定位精度数值判断机床是否合格。其内容有:

最新文件---------------- 仅供参考--------------------已改成-----------word文本 --------------------- 方便更改 一、数控机床的精度检验 数控机床的高精度最终是要靠机床本身的精度来保证,数控机床精度包括几何精度和切削精度。另一方面,数控机床各项性能和性能检验对初始使用的数控机床及维修调整后机床的技术指标恢复是很重要的。 1. 几何精度检验 几何精度检验,又称静态精度检验,是综合反映机床关键零部件经组装后的综合几何形状误差。数控机床精度的检验工具和检验方法类似于普通机床,但检测要求更高。 几何精度检测必须在地基完全稳定、地脚螺栓处于压紧状态下进行。考虑到地基可能随时间而变化,一般要求机床使用半年后,再复校一次几何精度。在几何精度检测时,应注意测量方法及测量工具应用不当所引起的误差。在检测时,应按国家标准规定,即机床接通电源后,在预热状态下,机床各坐标轴往复运动几次,主轴按中等转速运转十多分钟后进行。常用的检测工具有精密水平仪、精密方箱、直角尺、平尺、平行光管、千分表、测微仪及高精度主轴心棒等。检测工具的精度必须比所设的几何精度高一个等级。 以卧式加工中心为例,要对下列几何精度进行检验: 1)X、Y、Z坐标轴的相互垂直度; 2)工作台面的平行度; 3)X、Z轴移动时工作台面的平行度; 4)主轴回转轴线对工作台面的平行度; 5)主轴在Z轴方向移动的直线度; 6)X轴移动时工作台边界与定位基准的平行度; 7)主轴轴向及孔径跳动; 8)回转工作台精度。

2. 定位精度的检验 数控机床的定位精度是表明所测量的机床各运动部位在数控装置控制下,运动所能达到的精度。因此,根据实测的定位精度数值,可以判断出机床自动加工过程中能达到的最好的工件加工精度。 (1)定位精度检测的主要内容 机床定位精度主要检测内容如下: 1) 直线运动定位精度(包括X 、Y 、Z 、U 、V 、W 轴); 2) 直线运动重复定位精度; 3) 直线运动轴机械原点的返回精度; 4) 直线运动失动量的测定; 5) 直线运动定位精度(转台A 、B 、C 轴); 6) 回转运动重复定位精度; 7) 回转轴原点的返回精度; 8) 回转运动矢动量的测定。 (2)机床定位精度的试验方法 检查定位精度和重复定位精度使用得比较多的方法是应用精密线纹尺和读数显微镜(或光电显微镜)。以精密线纹尺作为测量时的比较基准,测量时将精密线纹尺用等高垫按最佳支架(见图5.1)安装在被测部件例如工作台的台面上,并用千分表找正。显微镜可安装在机床的固定部件上,调整镜头使与工作台垂直。在整个坐标的全长上可选取任意几个定位点,一般为5~15个,最好是非等距的。对每个定位点重复进行多次定位。可以从单一方向趋近定位点,也可以从两个方向分别趋紧,以便揭示机床进给系统中间隙和变形的影响。每一次定位的误差值X 可按下式计算: ()()00y y s s X L L ---= 式中 0s ——基准点或零点时显微镜的读数; L s ——工作台移动L 距离后显微镜的读数; 0y 、L y ——相应于0s 和L s 时机床调位读数装置或数码显示装置的读数,对于数

T P B数显卧式铣镗床使 用手册 集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]

一、机床的操纵说明(TPX6111B、TPX6111B/2、TPX6111B/3) 序号操纵机构名称序号操纵机构名称 1 按钮站9 主轴箱手大动升降手柄 2 平旋盘回转结合、脱开手柄10 工作台手大动纵、横向及回转手柄孔 3 正、反进给手柄11 后立柱手动纵向及支架升降手柄孔 4 机动、微动及主轴(含平旋盘滑 块)大动分配手柄 12 后立柱夹紧点(前后各一点) 5 主轴或平旋盘滑块运动分配手柄13 后立柱纵向及支架升降分配手柄 6 主轴夹紧手柄14 机床急停按钮(带自动拉刀用) 7 主运动变速转阀手柄15 刀具松开按钮(带自动拉刀用) 8 进给运动变速转阀手柄16 刀具夹紧按钮(带自动拉刀用)图 1-1 机床操作系统的布置

图1-2 铵钮站上的按钮布置\ 本系列机床的操纵系列是由手柄和按钮(或开关)组成。手柄的位置及作用见(图1-1)。按钮(或开关)布置在悬挂按钮站上,其位置和作用见(图1-2)。 本系列机床各移动部件的运动之间设有电---液互锁功能,本机床工作中,只允许一个部件移动,并且只允许使用一种移动方式(手动、机动、快速)。在各移动部件中,主轴箱的升降,工作台的纵横向及工作台的回转运动和夹紧装置就自动松开,而没有被分配的各项运动均处于夹紧状态。为了

提高机床的功能,机床镗轴的轴向移动, TPX6111B、TPX6111B/2、TPX6111B/3型的平旋盘滑块的径向移动不设自动夹紧的互锁,而采用手动夹紧的形式,操纵机床时应注意它的正确使用。下面介绍一下机床的操纵方法: 1.接通电源。用钥匙打开按钮站(图1-2)上的钥匙开关⑦,电源指示灯①亮,此时表示机床电源已经接通可以工作了. 2.主轴旋转运动的操纵,按(图1-2)中的按钮⑤或⑾,就可相应得到主轴正向或反向连续旋转运动。当按(图1-2)中的按钮⒁或⒀时就可相应得到主轴正向或反向的点动旋转。 、TPX6111B/2、TPX6111B/3型的平旋盘旋转运动的操纵。将(图1-1)中手柄②置于平旋盘旋转结合的位置,然后按(图1-2)中的按钮⑤或⑾就可相应得到平旋盘正向或反向连续旋转运动。当按(图1-2)中的按钮⒁或⒀时就可相应得到平旋盘正向或反向的点动旋转。在平旋盘的旋转中,如果不需要主轴同转,在上述操作之前,应将(图1-1)中的主变速转阀⑦置于0转。按(图1-2)中的变速执行按钮②变速结束后即达到此目的。 4.主传动变速和进给传动变速的操纵 (1).主传动变速操纵。当需要变换主传动转速时,首先将(图4-1)中主运动变速转阀⑦转至所需转速位置,然后按(图1-2)中变速执行按钮②,几秒钟后即可得到所需的转速。在机床的使用中,还可对主传动的转速进行预选。其方法是:在机床工作时,就把下一工步需要的主传动变速选好,也就是旋转主运动变速转阀至下一工步需要的转速,当需要变速时,再按变速执行按钮②。 (2).进给传动变速的操纵、操作方法与主传动变速操纵基本相同,主要区别是:选择进给量时,要转动图1-1中进给运动变速转阀⑧,进给传动变速同样具有预选功能。 5.各移动部件的机动进给和快速移动。 (1).主轴的机动进给和快速移动。当需要主轴机动进给时,首先将图1-1中手柄④置于最外边,再将图1-1中手柄⑤置于主轴进给结合位置,然后将手柄③置于正、反向进给位置,即可使主轴获得正、反向机动进给。当需要主轴作快速移动时,只需在上述操作的基础上,将进给手柄③置在中间位置,再按动按钮站(图2-1)上的正、负向快速铵钮③、④按钮即可获得主轴的正、负向快速移动。 (2). TPX6111B、TPX6111B/2、TPX6111B/3型平旋盘滑块的机动进给和快速移动。当需要平旋盘滑块作机动进给快速移动时,其操作过程与主轴的机动进给和快速移动类似。不同的是要将图1-1中的手柄⑤置于平旋盘滑块进给结合的位置上。 (3).主轴箱、工作台纵向、横向的机动进给和快速移动。这三项运动的机动进给的操纵程序是,首先图1-1中的手柄④置于中间位置(主轴、平旋盘滑块手大动位置),再将图1-1中的手柄③置于正、反向进给位置,当按动按钮站上(图2-1)的按钮⑩即可获得主轴箱的机动进给,当按动按钮站上的按钮⑨即可获得工作台的纵向机动进给,当按动按钮站上的按钮⑧即可获得工作台的横向机动进给。这三项运动的快速移动的操纵程序是,把图1-1中的手柄④置于中间位置,将图1-1中的手柄③置于中间位置,按动按钮站上的按钮⑩⑨⑧任一按钮(选择其中一项)再按按钮站上的正、负快速按钮③④即可获得三项运动的快速移动。

机床的操纵说明(TPX6111B、TPX6111B/2、TPX6111B/3) 号操纵机构名称序号操纵机构名称 按钮站9 主轴箱手大动升降手柄 平旋盘回转结合、脱开手柄10 工作台手大动纵、横向及回转手柄孔 正、反进给手柄11 后立柱手动纵向及支架升降手柄孔 机动、微动及主轴(含平旋盘滑块)大 12 后立柱夹紧点(前后各一点) 动分配手柄 主轴或平旋盘滑块运动分配手柄13 后立柱纵向及支架升降分配手柄 主轴夹紧手柄14 机床急停按钮(带自动拉刀用) 主运动变速转阀手柄15 刀具松开按钮(带自动拉刀用) 进给运动变速转阀手柄16 刀具夹紧按钮(带自动拉刀用) 1 机床操作系统的布置 铵钮站上的按钮布置\ 列机床的操纵系列是由手柄和按钮(或开关)组成。手柄的位置及作用见(图1-1)。按钮(或开关)布置在悬挂按钮站上,置和作用见(图1-2)。 列机床各移动部件的运动之间设有电---液互锁功能,本机床工作中,只允许一个部件移动,并且只允许使用一种移动方式(手机动、快速)。在各移动部件中,主轴箱的升降,工作台的纵横向及工作台的回转运动和夹紧装置就自动松开,而没有被分配项运动均处于夹紧状态。为了提高机床的功能,机床镗轴的轴向移动, TPX6111B、TPX6111B/2、TPX6111B/3型的平旋盘滑块向移动不设自动夹紧的互锁,而采用手动夹紧的形式,操纵机床时应注意它的正确使用。下面介绍一下机床的操纵方法: 通电源。用钥匙打开按钮站(图1-2)上的钥匙开关⑦,电源指示灯①亮,此时表示机床电源已经接通可以工作了. 轴旋转运动的操纵,按(图1-2)中的按钮⑤或⑾,就可相应得到主轴正向或反向连续旋转运动。当按(图1-2)中的按钮⒁或就可相应得到主轴正向或反向的点动旋转。 6111B、TPX6111B/2、TPX6111B/3型的平旋盘旋转运动的操纵。将(图1-1)中手柄②置于平旋盘旋转结合的位置,然后按(图中的按钮⑤或⑾就可相应得到平旋盘正向或反向连续旋转运动。当按(图1-2)中的按钮⒁或⒀时就可相应得到平旋盘正向或的点动旋转。在平旋盘的旋转中,如果不需要主轴同转,在上述操作之前,应将(图1-1)中的主变速转阀⑦置于0转。按(图中的变速执行按钮②变速结束后即达到此目的。 传动变速和进给传动变速的操纵 .主传动变速操纵。当需要变换主传动转速时,首先将(图4-1)中主运动变速转阀⑦转至所需转速位置,然后按(图1-2)中执行按钮②,几秒钟后即可得到所需的转速。在机床的使用中,还可对主传动的转速进行预选。其方法是:在机床工作时,就一工步需要的主传动变速选好,也就是旋转主运动变速转阀至下一工步需要的转速,当需要变速时,再按变速执行按钮②。 .进给传动变速的操纵、操作方法与主传动变速操纵基本相同,主要区别是:选择进给量时,要转动图1-1中进给运动变速转,进给传动变速同样具有预选功能。 移动部件的机动进给和快速移动。 .主轴的机动进给和快速移动。当需要主轴机动进给时,首先将图1-1中手柄④置于最外边,再将图1-1中手柄⑤置于主轴进

1.[JB机械标准] 单柱、双柱立式车床精度检验JB/T 4116-96 单柱、双柱立式车床精度检验JB/T 4116-96 中华人民共和国机械行业标准本标准规定了单柱、双柱立式车床几何精度和工作精度的要求及其检验方法。本标准适用于最大车削直径为 630~8000mm 的一般用途的工作台固定型单柱、双柱立式车床。 日期:2008-12-06 人气:434 2.[JB机械标准] 数控立式车床精度检验JB/T 9934.1-1999 数控立式车床精度检验JB/T 9934.1-1999 本标准规定了数控立式车床几何精度和工作精度的要求及其检验方法。本标准适用于最大车削直径630~5000 mm一般用途的数控立式车床。立式车削加工中心也可参照使用。 日期:2008-11-29 人气:326 3.[JB机械标准] 卧式车床性能试验方法JB/T 2322.1-2002 卧式车床性能试验方法JB/T 2322.1-2002 本标准规定了卧式车床的性能试验项目和试验方法。 本标准适用于床身上最大回转直径250mm~1250mm,最大工作长度至16000mm的普通级、精密级的卧式车床、马鞍车床、无丝杠车床、卡盘车床及球面车床的型式检验和产品水平评价.. 日期:2008-11-30 人气:226 4.[JB机械标准] 数控卧式车床性能试验规范JB/T 4368.4-1996 数控卧式车床性能试验规范JB/T 4368.4-1996 中华人民共和国机械行业标准本标准规定了数控卧式车床的试验项目和试验方法。本标准适用于最大车削直径200~1000 mm,最大车削长度至5000 mm的数控卧式车床型式试验和产品水平评价。其试验项目、试验条件和试验方.. 日期:2008-12-07 人气:222 5.[JB机械标准] 数控卧式车床技术条件JB/T 4368.3-1996 数控卧式车床技术条件JB/T 4368.3-1996 中华人民共和国机械行业标准本标准规定了数控卧式车床制造和验收的要求。本标准适用于床身上最大车削直径200~1000 mm的一般用途的普通精度级数控卧式车床。 日期:2008-12-07 人气:219 6.[JB机械标准] 重型卧式车床精度检验JB/T 3663.3-1999 重型卧式车床精度检验JB/T 3663.3-1999 中华人民共和国机械行业标准本标准规定了重型卧式车床的预调、几何精度和工作精度的要求及检验方法。标准适用于床身上最大回转直径 1000~5000 mm,顶尖间最大工件重量大于或等于10 t 的一般用途的普通精度重型卧式车床.. 日期:2008-12-06 人气:203

TPX6113型卧式铣镗床技术协议 沈阳机床股份有限公司中捷钻镗床厂(乙方)生产的TPX6113型卧式铣镗床 二. TPX6113型卧式铣镗床的机床描述 本机床是万能性机床,可对箱体、壳体、机座等大型零件进行钻孔、镗孔、扩孔、铰孔、锪平面、铣平面、切槽、车螺纹等切削加工,广泛应用于能源、交通、重型、石化机械等行业,是加工箱体类零件的关键设备。 产品型号介绍: T P X 61 13 T:机床类别,铣镗类 P:机床功能,带固定式平旋盘 X:数显 61:机床结构形式,卧式 13:机床第一主参数,主轴直径为130 mm 结构特点 ◆机床总体布局为单立柱、侧挂箱、带固定式平旋盘;工作台在床身上进行纵、横向移动, 机床具有很好的刚性、使用性和较大的加工范围; ◆主轴系统采用优化设计,主轴为三点支承,具有刚性好、回转精度高的特点,主轴经过氮 化处理,提高了硬度、增强了耐磨性、延长了使用寿命; ◆机床设有悬挂式按钮站,操作集中,灵活方便。主运动、进给运动变速均采用液压预选变 速转阀,节省了辅助时间,提高了加工效率; ◆主轴箱升降、工作台纵横向及回转运动的分配均采用电磁离合器操纵,其夹紧、松开采用 液压控制,夹紧后具有机械自锁、夹紧可靠,减轻劳动强度,提高了机床的自动化程度; ◆该机床导轨为铸铁导轨,经淬火磨削,刚性强,移动灵活轻便、无爬行,上下滑座设有机 械卸荷,防止低速爬行;

◆在进给箱和快速箱内分别设有保险离合器,当机床超负荷时,保险离合器即脱开,避免内 部机构损坏; ◆凡不同时移动的部件均设有电气互锁装置、确保安全; ◆主轴箱升降和工作台横向移动两个座标采用英国球栅数显装置,该球栅尺为整体尺,无需 拼接,易于安装、精度稳定,全封闭结构,能有效地防止油、冷却液、切屑等侵入,经久耐用,读数精度为0.005mm; ◆X 、Z 向导轨设有不锈钢拉板防护装置,保护导轨; ◆机床配有日本三菱PLC ,对机床电气进行控制; 三. 机床的主要技术参数

车床检验标准 车床标准较为完善。有国家标准、行业标准等以及作为制造厂内控标准使用的企业标准,供需双方在合同上规定的技术条款和特殊要求也是检验依据。车床的相关标准,专业标准和产品分等标准齐全。主要标准有:GB6477.3-86《金属切削机床术语机床》,GB5268-85《车床刀架装刀槽高度》,ZBJ53019-90、JB/T5598-91《仪表车床参数与系列型谱》,JB4135-85《仪表车床精度》,JB/T4136-96《仪表车床技术条件》,JB4138-85《精整车床精度》,JB3754-84《单轴纵切自动车床参数》,JB1464-94《单轴纵切自动车床精度》, JB/T54012-93《单轴纵切自动车床技术条件》,ZBJ53010—89《单轴自动车床技术条件》,JB3644-84、4321-84《卧式多轴自动车床精度、技术条件》,JB/T5762-91、JB/T5597-91《转塔车床参数与系列型谱》,GB4683-93、ZBJ53011-89《转塔车床精度、技术条件》,ZBJ53009-89、ZB/Z123-76《立式车床参数与系列型谱》,JB4116-96《单柱双柱立式车床精度》, JB/T3317-93、JB/T6590-93《卡盘多刀车床参数与系列型谱》,ZBJ5307-90、ZBJ53018-90《卡盘多刀车床精度、技术条件》,GB1582-93、JB/T6085-92《卧式车床参数与系列型谱》,GB/T4020-97等效ISO1708:1989、 JB/T2322-93《卧式车床精度、技术条件》,JB/GQ1125-88、JB/GQ1126-88《简式数控卧式车床精度、技术条件》,JB4369-86、JBn4368-86《数控卧式车床精度、技术条件》,JB4117-85《重型卧式车床精度》,JB/T3849.1~3849.2-94《仿形车床精度、技术条件》。进行检验时,还须参照JB2670-82《金属切削机床检验通则》。出口产品不得低于一等品。 检验项目 检验时,除按照相关标准和制造验收技术要求进行外观检查外,主要应进行精度和性能检验。机床的精度是设计装配质量的体现,是设备性能的保证,各类车床的精度检验项目有20项左右,可归纳为:

卧式车床几何精度标准 1、溜板移动垂直平面内的不直度:标准级0.04/1000降低级0.06/1000,运动曲线在全行程上只许凸。 检验工艺:在溜板上平行于溜板移动方向放一个水平仪,水平仪应靠近和床身结合的前轨导处。移动溜板每隔500mm记录一次读数,在溜板的全部行程上至少记录三个读数,将读数依次排列,画出运动曲线。计算在每1M行程上和全部行程上的误差。 2、溜板移动时的倾斜:标准级0.03/1000降低级0.04/1000。 检验工艺:将水平仪转动90度,在溜板上平行于溜板移动方向放一个不平仪,水平仪应靠近和床身结合的前轨导处。移动溜板每隔500mm记录一次读数,在溜板的全部行程上至少记录三个读数,水平仪在每1M行程上和全部行程上读数的最大代数差值,就是倾斜度。 3、溜板移动在水平面内的不直度:在溜板上每1M行程上标准级0.015降低级0.025。检验工艺:在两顶尖间顶紧一根长度等于最大顶尖距的检验棒侧母线上,调整尾座,使表头顶在检验棒侧母线上,调整尾座,使百分表在检验棒两端的读数相等。移动溜板在全部行程上检验。百分表在每1M行程上和全部行程上读数的最大差值,就是不直度。 4、尾座移动对溜板移动不平行度:在溜板全部行程上标准级0.03/1000降低级 0.045/1000。 将百分表固定在溜板上,使表头分别顶在近尾座体端的尾座套筒上母线和侧母线上,使尾座与溜板一起移动,在溜板全部行程上检验。当尾座与溜板不能一起移动时,允许每次移动500mm作定点测量。检验时应紧固尾座套筒。百分表在每1M行程上和全部行程上读数的最大差值,就是不平行度。 5、主轴锥孔中心线的径向跳动:标准级0.01/300降低级0.015/300。 检验标准:在主轴锥孔中插一根检验棒,安置百分表,使表头顶在检验棒的表面上,旋转主轴分别在检验棒根部和柜距L的处检验。测量结果分别以百分表读数的最大差值表示。检验棒对主轴锥孔每隔90度插入一次,共检验四次,以相对两位置测量结果的平均值计,取其最大值,就是径向跳动。 6、溜板移动对主轴中心线的不平行度:标准级0.03/800降低级0.045/800,检验棒伸出的一端只许向上偏和向前偏。