文件编码TQLY-ZD-2014-03 内部控制缺陷认定标准版次第1版 实施日期2014.4.18 制(修)定日期2014.4.08 受控状态:受控 签发人:审核人:页码第 1 页共 5 页 核稿人:起草人: 四川天齐锂业股份有限公司 内部控制缺陷认定标准 (经公司第三届董事会第五次会议审议通过) 为保证四川天齐锂业股份有限公司(以下简称公司)内部控制制度的建立健全和有效执行,促进公司规范运作和健康发展,根据《企业内部控制评价指引》有关规定和财政部对该指引的解读,结合公司规模、行业特征、风险水平等因素,制定本认定标准。 第一章内部控制缺陷的分类 第一条按照内部控制缺陷成因或来源,内部控制缺陷包括设计缺陷和运行缺陷。 设计缺陷是公司缺少为实现控制目标所必需的控制,或现存控制设计不适当,即使正常运行也难以实现控制目标。按已设计的控制措施执行,存在下列情况之一的,认定为设计缺陷:(1)不能实现既定的控制目标;(2)关键控制点缺乏有效的控制措施;(3)控制措施成本过高,远远大于预期效益。 运行缺陷是指设计有效(合理且适当)的内部控制由于运行不当(包括由不恰当的人执行、未按设计的方式运行、运行的时间或频率不当、没有得到一贯有效运行等)而形成的内部控制缺陷。存在下列情况之一的,认定为执行行缺陷:(1)未执行或未有效执行有关的控制措施;(2)未按授予的权限执行;(3)不能及时提供已遵守内部控制的有效证据。 第二条按照影响公司内部控制目标实现的严重程度,内部控制缺陷分为重大缺陷、重要缺陷和一般缺陷。 重大缺陷,是指一个或多个控制缺陷的组合,可能导致公司严重偏离控制目标。当存在任何一个或多个内部控制重大缺陷时,应当在内部控制评价报告中作出内部控制无

冷轧缺陷 冷轧常见缺陷 冷轧带钢得质量指标中,带钢得尺寸偏差、板形以及表面粗糙度等要求就是很主要得项目,消除产品在这些方面得缺陷就是冷轧生产中质量提高得关键之 一。 一、表面缺陷 大多就是由于热轧带钢坯质量不高,酸洗不良或冷轧轧辊表面有缺陷,冷轧时得工作环境不佳以及操作上得不注意等原因造成得。鉴于表面缺陷所导致得废品比重很大,特别就是要求高得产品,表面缺陷必需严加控制。常见得表面缺陷有: (1)结疤带钢表面呈“舌状”或“鳞状”得金属薄片,外形近似一个闭合得曲线。结疤一般有两种,一就是嵌在表面上不易脱落,另一就是粘合到表面上易脱落。 产生原因就是:由于轧制过程中带钢内部靠近表面层分布得细气泡及夹杂层在轧制中破裂变成结疤,钢锭由于浇注条件不同而产生得结疤;重皮也就是轧制带钢表面产生结疤得主要原因,此外在剧烈磨损了得轧辊或有缺陷(如砂眼)得轧辊上热轧,均能使带钢出现结疤;如果所轧带钢得表面上形成局部凸点等,则在轧制时由于受辗压而产生结疤状得细小凸瘤。 (2)气泡带钢表面上分布有无规则且大小不同得圆形凸包。沿凸包切断后,在大多数情况下均成分层状露出。 产生原因:钢锭凝固时气体析出形成气泡,或酸洗时带钢内部孔隙进入氢原子形成气泡。(3)分层带钢截面上有局部得,明显得金属结构分离层。 产生原因:钢质不良,带钢中存在非金属夹杂,主要就是三氧化二铅与二氧化矽,另外,坯料有缩孔残余或严重得疏松等也能形成分层,从而使酸洗得带钢在有分层得地方形成突起与气泡出露。

(4)裂纹带钢表面完整性比较严重得破裂,它就是以纵向、横向或一定角度得形式出现得裂缝。 产生原因:轧制前带钢不均匀加热或过热,轧制时带钢不均匀延伸,或带钢表面有缺陷清除不彻底,以及带钢上有非金属夹杂及皮下气泡,另外,冷轧时不正确地调整轧辊与不正确得设计辊型,同样会产生裂纹,再有,用落槽得轧辊轧制带钢,张力太大,化学成分不合适等也可能会出现裂纹。 (4)表面夹杂带钢表面上具有轧制方向上伸长得红棕色,淡黄色,灰白色得点状,条状与块状得非金属夹杂物。 产生原因:热轧时坯料在加热过程中,炉渣或耐火材料碎块粒附在坯料上,以及冶炼时造渣不好或盛钢桶不净所致。 (1)麻点带钢表面缺陷中较常见得一种缺陷,其表面存在细小凹坑群与局部得粗糙面。一般其形状不规则,面积也小,但数量多。 产生原因:热轧时压入了氧化铁皮,酸洗未净,又经冷轧造成,或冷轧时粘在轧辊上得氧化铁皮压入带钢表面。轧辊磨损严重同样可造成带钢得麻面。冷轧时,带钢表面不干净及粘有杂质或杂质压入带钢表面后脱落,也会造成带钢得麻点。除此以外,带钢得严重锈蚀及酸洗过度都可成形麻点。 (2)凹坑带钢表面存在得凹面,一般数量少,面积大。 产生原因;轧制时辊面上缺陷或异物(硬杂质)与氧化铁皮被轧入带钢表面脱落后成凹坑。凹坑一般只有在带钢一面,另一面则显凸起。 (3)金属碎末轧入带钢表面粘附着金属碎末,无规则,有大有小,有块状、也有条状,压入深度亦有深浅之别。 产生原因:轧辊表面不干净或金属碎末(如铁屑、钢丝等)落于带钢表面轧入,金属碎末轧入一般也只存在表面,有时可用小刀清除掉,甚至将带钢轻轻弯曲就可掉落。 (4)辊印带钢表面呈凸起或凹陷得印痕,但没有明显得凸凹感觉,印痕部位较亮。

XXX股份有限公司内部控制缺陷认定标准 庁?号业务活动或事项重大缺陷重要缺陷一般缺陷有效 (1) 组织架构设 计 1.未按照《公司法》 要求设置股东会、董 事会、监事会会、经 理层; 2.内部机构设置权 职交叉重叠,权利义 务不对称。 1.未明确股东会、董事 会、监事会、经理层职责 权限、任职条件、议事规 则和工作程序; 2.内部机构设置僵化,不 能满足生产经营需要; 3.授权审批结构不明晰。 1.未规定董事会、监事 会、经理层任职人员的 产生程序; 2.机构设置未及时与 业务发展相适应; 3.部分不相容岗位未 分离,未制定相应的补 偿控制措施。 1.按照《公司法》设置股东会、董事会、监事会、 经理层; 2.董事会、监事会和经理层的职责权限、任职条件、 议事规则和工作程序均明确; 3.董事会、监事会和经理层的产生有规范的程序; 4.公司内部机构的设置与公司经营业务相适应; 5.有明确业务授权审批权限指引; 6.内部机构的设置遵循了不相容岗位分离、职责权 限淸晰的原则。 运 行 1.股东会、董事会、 监事会形同虚设,未 起到相互制衡的作 用; 2.内部机构的实际 运行与15计不符,导 致业务风险未得到 有效控制。 1.股东会、董事会、监事 会未按议事规则、工作程 序开展工作; 2.董事会、监事会、经理 层成员不具备履行职务 所需的知识结构、能力素 质; 3.不相容岗位未进行相 互分离,且未分离的岗位 没有补偿控制措施。 1.董事会、监事会、经 理层成员产生程序不 符合公司制度的规定; 2.内部机构运行不顺 畅。 1.股东会、董事会、监事会、经理层各司其职,相 互制衡; 2.董事会、监事会、经理层产生程序遵守公司法的 规定和公司制度规定; 3.董事会、监事会、经理层成员的知识结构、能力 素质均能胜任该岗位工作; 4.公司内部机构的设置根据公司经营业务的变动及 时调整; 5.不相容岗位均相互分离,未分离的岗位均有补偿 控制措施; 6.各岗位均制定了岗位职责,岗位人员对工作权 限、工作程序均了解,并按岗位职责开展工作。 7.关键岗位实施了定期轮岗; 8.授权审批权限指引均得到严格执行。

热轧带钢质量控制标准 1、范围 本标准规定了信钢公司碳素结构钢和低合金结构钢热轧钢带的质量控制标准。 本标准适用于厚度不大于8.0mm、宽度345mm~520mm的碳素结构钢和低合金结构钢热轧钢带。成分、尺寸、外形、力学性能、试验方法等规定 相关内容参考:GB/T 3524-2005 2、连铸坯化学成分范围及质量要求 2.1成分(依据国家标准:GB/T 700-2006、GB/T 1591—2008) Q195带钢一般均需要进一步冷轧,最高冷轧到0.35mm。炼钢工序要求脱氧彻底(小于60ppm),吹氩时间大于7分钟,中包满包浇注,严格控制夹杂物。 对连铸坯出现的凹陷、内裂、气泡、割痕等缺陷,要予挑出降级处理或切割回炉。 3、带钢尺寸、外形、重量及允许偏差

3.1 钢带厚度允许偏差:0~-0.15mm 注:不适用于卷带两端7m之内没有切头尾的钢带; 如果用户有具体要求,按用户要求执行。 3.2钢带宽度允许偏差:(不切边) 宽度<450 0~+3mm 宽度﹥450~520 0~+4mm 注:不适用于卷带两端7m之内没有切头尾的钢带; 特别注意:对于专门做管子的352mm、432mm等钢带,宽度允许偏差要求更严格,务必控制到位。 3.3钢带的厚度应均匀,在同一横截面的中间部分和两边部分测量三点厚度,其最大差值(三点差)要求:0~0.15mm。 3.4供冷轧用的钢带,沿轧制方向的厚度应均匀,在同一直线上任意测定三点厚度,其最大差值(同条差)不大于0.16mm。 3.5钢带应严格控制镰刀弯,每米不大于2mm。 钢带边部不允许有波浪弯出现。 3.6 钢带的一边塔形高度不得超过30mm。 4、力学性能

目 录 一、冷轧卷缺陷 辊印 (4) 粘结 (5) 压痕 (6) 锯齿边 (7) 树纹 (8) 划伤 (9) 凹坑 (10) 锈-1 (11) 锈-2 (12) 锈-3 (13) 氧化皮 (14) 氧化色 (15) 污板 (16) 振纹 (17) 碳化边 (18) 边部折皱 (19) 脱脂不良 (20) 油斑 (21) 卷印 (22) 擦伤 (23) 撞伤 (24) 浪形 (25)

刀印 (26) 中间折皱 (27) 燕窝 (28) 二、热轧卷缺陷 边部开裂 (29) 分层 (30) 条伸 (31) 夹杂 (32) 孔洞 (33)

缺陷名:辊印(ROLL-MARK) 不良代码:12 发生形态: 1)沿轧制方向有周期性的,板面有点状、块状、条状突起或凹陷进去的有间隔的不良。 2)平整辊印与轧钢辊印的区分:平整辊印伤疤处无粗糙度且发亮;轧钢辊印伤疤处发暗,有一定的粗糙度。 发生原因: 1)轧钢辊表面受损 2)TM辊表面粘有异物 3)ANN不良产生氧化皮后,脱落粘附在TM辊上,TM时产生 4)作业各Line其它辊面受损 对产品的影响: 1)外观不良,加工(冲压)时易发生破裂 2)影响镀层效果 防止对策: 1)需要防止由各种杂质飞入钢带影响辊面质量2)对轧钢及TM工程中工作辊的硬度确认(爆辊) 3)ANN保护气体的纯净度保证,防止氧化皮的产生

缺陷名:压痕(DENT) 不良代码:10 发生形态: 1)有一定周期性的压痕:异物粘附于发生原因: 1)作业line各辊上粘有凸起的异物引起 2)钢卷摆放位置有异物,导致产生 3)小车压痕 4)行车吊钩撞击后产生对产品的影响:对产品的影响:

龙源期刊网 https://www.doczj.com/doc/c815322110.html, 内控缺陷的认定标准影响因素及经济后果 作者:柏乐 来源:《现代企业》2017年第12期 自2002年美国颁布《萨班斯—奥克斯利法案》以来,国内外学者都对内部控制给予了广泛的关注。由于内部控制系统往往很难直接观察和判断其有效程度,这样企业披露的内部控制缺陷就成为了内部控制有效性的指示器。基于内部控制缺陷披露的重要性,我国于2008年5 月颁布了《企业内部控制基本规范》,自此我国资本市场企业内部控制信息的披露转入强制披露阶段。之后又相继出台了《企业内部控制配套指引》、《公开发行证券的公司信息披露编报规则第21号——年度内部控制评价报告的一般规定》等规范文件,标志着适合我国企业实际情况、整合国际先进经验的中国企业内部控制规范体系的基本建成。 一、内部控制缺陷的认定标准 内部控制缺陷的认定是内部控制评价工作的一个核心问题。2014年以前,国内外制定内 控准则的机构并没有将内控缺陷认定作为一个单独的评价准则出台针对性的认定标准和方法。例如美国2013年发布的COSO新框架提出基于内控五要素下的17项原则81个关注点进行内部控制缺陷认定。中国五部委颁布的《内部控制指引》基本上也是遵循了美国的做法。直到2014年1月,证监会与财务部在发布的《公开发行证券的公司信息披露编报规则指引第21号——年度内部控制评价报告的一般规定》中明确要求“披露内部控制报告的上市公司要详细披露内部控制缺陷认定的具体标准。”至此,上市公司的内部控制信息披露行为进入到强制实施阶段。之后的许多学者也对缺陷披露实际情况进行了分析,如丁友刚等(2014)研究发现目前存在问题的主要有对缺陷事件的描述不够清楚完整,缺陷认定标准缺乏一致性和科学性,对缺陷严重程度的划分标准不统一等。基于这些问题,他也提出监管部门应加强对内控缺陷认定标准的制定,并且应细化披露缺陷时认定缺陷使用的标准。 二、内部控制缺陷的披露现状 关于内部控制缺陷披露现状问题,尹律(2013)、白丹杰等(2015)经过对选取公司披露内控缺陷的统计发现相对2013年来说,2015年我国上市公司内控缺陷的披露有了明显的提高,说明自国家规范强制披露内控评价报告(2014年21号文的发布)以来,我国上市公司逐步提高了披露内控自我评价报告的数量和质量。除了定量分析以外,许多学者还对内控缺陷披露的多个方面进行了分类研究,赵耿和王永超(2014)统计分析了2011-2012年度上市公司内部控制自我评价报告中披露的内部控制缺陷,发现内部控制缺陷主要集中于内部环境的组织架构、人力资源和控制活动中的销售采购业务、资金活动、资产管理等方面,也指出了内部控制缺陷披露不具体、不完整、不规范等问题。丁家丰和郭树楠(2015)分析了2011~ 2013年度否定意见的内部控制审计报告中重大缺陷所在的业务领域。董育军,王沛(2017)以 2014 年AH 股双重上市公司为对象,在重大缺陷的认定标准研究中,将相关的内部控制缺陷分为财务报告相关的内部控制缺陷和非财务报告两个方面来分析。杨婧,郑石桥(2017)以 2015 年沪

冷轧带钢产品的质量缺陷 1.原料缺陷对冷轧产品质量的影响。 冷轧所使用的各种形式的原料,最常见的缺陷是表面铁皮压下边部裂纹、表面麻坑、凸泡过大、纵条状划伤、沿横向厚度偏差过大、沿纵向是镰刀弯或S弯、钢卷塔形、浪形扁卷、长舌头、冷松卷等。由于这些原料质量缺陷,大大降低了产品质量的成材率,使产品成本提高。 2.酸洗产生的缺陷对冷轧产品质量的影响 带钢经酸洗、水洗和干燥后,其表面应成灰白色或银白色。但因操作不当,洗工艺制度和某些设备的不良影响,往会造成带钢的不同缺陷。这些缺陷主要有:酸洗气泡、过酸洗、欠酸洗、锈蚀、夹杂划伤和压痕等。这些缺陷占冷轧产品缺陷的2%左右,其中主要是欠酸洗,过酸洗和酸洗气泡等。下面简述一下这些缺陷产生的原因几防止措施: (1)酸洗气泡。 酸洗气泡是由于酸与带钢作用生成氧气所造成的。它在冷轧时会发生噼啪的爆炸声,他的外观特征是呈条状的小鼓泡,破裂后呈黑色细裂纹,经过轧制后,气泡裂缝会延伸扩大,致使产品的力学性能降低。 防止产生气泡的措施是:调整酸液的浓度,控制酸洗时溶液的温度和带钢表面平直状态等。 (2)过酸洗。 金属在酸溶液中停留时间过长,使其在酸溶液的作用下表面逐渐变成

粗糙麻面的现象称为过酸洗。 过酸洗的带钢延伸性大大降低,在轧制过程中很容易断裂和破碎,并且造成粘辊。过酸洗的带钢即使轧制成材也不能作为成品,因为他的力学性能大大降低了。 产生过酸洗的原因是:机组连续作业中断,使酸洗失去连续性,或因带钢断带处理时间过长、酸液浓度过高、酸液温度过高、酸洗速度过低等。 防止措施是尽量密切全机组的操作配合,保证生产正常运行。严格按照工艺规程控制好酸液浓度、温度、工艺速度。 (3)欠酸洗。 钢带酸洗之后表面残留未洗掉的氧化铁皮时称为欠酸洗。欠酸洗的带钢,轻者在轧制之后产品表面是暗色或花脸状;严重时氧化铁皮被压入到黑斑。 造成欠酸洗的原因是:氧化铁皮厚度不匀,较厚部分的氧化铁皮需要较长酸洗时间,酸洗工艺不适当、酸浓度偏低、温度低、酸液中亚铁成分高或速度太快所导致。带钢波浪度和镰刀弯较大,在酸洗过程中起浪部分或弯起部分没有浸泡在酸液中通过,造成漏酸洗。 实际生产中欠酸洗多出现在带钢的头尾段和两侧边缘,因此处理欠酸洗的方法是预先平整好板形,对于铁皮较厚而面积又不大的带钢可采用先局部酸洗涤一次,而后再过酸洗线的方法去锈。按照工艺规程控制好酸浓度、温度和酸洗速度也能提高酸洗质量。 (4)锈蚀。 原料酸洗后表面重新出现锈层的现象称为锈蚀。

冷轧产品表面缺陷图谱 为方便管理者和操作者识别冷轧产品的表面缺陷、了解缺陷产生的原因及规范冷轧产品的质量缺陷定义,收集和整理了本缺陷图谱手册,以利于提高产品质量。 目录 第一部分:冷轧质量缺陷定义规范 第二部分:质量缺陷实例及分析 第一部分 冷轧质量缺陷定义规范 1.凸棱:分布在钢带的纵向上,目视缺陷部位发亮,用手触摸有凸起的感觉。 2.夹杂:钢板表面有明显的呈白色或黑色的点状、块状、长条状缺 陷,严重时表面起皮。 3.氧化铁皮:钢带表面粘附着一层鱼鳞状、细条状、块状或弥散型 点状的棕色或灰黑色物,可表现为麻点、线痕或大面积的压痕。 4.翘皮:是呈舌状、线状、层状或M状的折叠(不连续,常出现翘 起),常出现在钢带表面边部。 5.欠酸洗:钢带表面残留着未酸洗掉的氧化铁皮,呈横向的黑色条 纹(类似“抬头纹”的横向黑色细纹),形成带状或片状分布在钢

板表面上。用手摸,手上将粘有黑色的污物。 6.过酸洗:钢带表面比正常酸洗后的钢板粗糙,颜色不是银白色, 而是呈现暗黑色或棕黑色。 7.停车斑:停车斑是酸洗线停车时,由于化学物质沾在钢带表面形 成大片斑迹。可分布在钢带的任何位置。 8.震纹:呈不规则波纹状,沿轧制方向可分布在整个钢带宽度上, 在轧制方向上钢带厚度有变化。 9.乳化液斑:是残留在钢带表面的裂化乳化液,随机的分布在钢带 表面,形状不规则,颜色发暗。 10.黑带:钢板表面上的黑色薄膜,呈条状或片状纵向分布,条状 宽窄不同,颜色深浅不一。 11.轧油斑:钢带表面上存在大小不等的黑色或褐色的斑痕,经退 火后一般有明显的轮廓线。 12.孔洞:钢带表面非连续的、贯穿钢带上下表面的缺陷。一般位 于钢带的中部或边部,大多呈串状分布。 13.清洗黑印:钢带经过清洗机组后,沿带钢轧制方向有表面残留 的黑色痕迹。 14.清洗液残留:经过清洗机组后,钢带表面残留的清洗液,呈片 状,退火前不明显,退火后呈现白色斑迹。 15.氧化:冷轧钢带退火后在钢带表面呈现的黄色或蓝色痕迹,罩 式炉退火后在钢带边部呈S形,在连续退火情况下,变色痕迹会均匀的分布在整个钢带表面。

庁?号业务活动或事项重大缺陷重要缺陷一般缺陷有效 (1) 组织架构设 计 1.未按照《公司法》 要求设置股东会、董 事会、监事会会、经 理层; 2.内部机构设置权 职交叉重叠,权利义 务不对称。 1.未明确股东会、董事 会、监事会、经理层职责 权限、任职条件、议事规 则和工作程序; 2.内部机构设置僵化,不 能满足生产经营需要; 3.授权审批结构不明晰。 1.未规定董事会、监事 会、经理层任职人员的 产生程序; 2.机构设置未及时与 业务发展相适应; 3.部分不相容岗位未 分离,未制定相应的补 偿控制措施。 1.按照《公司法》设置股东会、董事会、监事会、 经理层; 2.董事会、监事会和经理层的职责权限、任职条件、 议事规则和工作程序均明确; 3.董事会、监事会和经理层的产生有规范的程序; 4.公司内部机构的设置与公司经营业务相适应; 5.有明确业务授权审批权限指引; 6.内部机构的设置遵循了不相容岗位分离、职责权 限淸晰的原则。 运 行 1.股东会、董事会、 监事会形同虚设,未 起到相互制衡的作 用; 2.内部机构的实际 运行与15计不符,导 致业务风险未得到 有效控制。 1.股东会、董事会、监事 会未按议事规则、工作程 序开展工作; 2.董事会、监事会、经理 层成员不具备履行职务 所需的知识结构、能力素 质; 3.不相容岗位未进行相 互分离,且未分离的岗位 没有补偿控制措施。 1.董事会、监事会、经 理层成员产生程序不 符合公司制度的规定; 2.内部机构运行不顺 畅。 1.股东会、董事会、监事会、经理层各司其职,相 互制衡; 2.董事会、监事会、经理层产生程序遵守公司法的 规定和公司制度规定; 3.董事会、监事会、经理层成员的知识结构、能力 素质均能胜任该岗位工作; 4.公司内部机构的设置根据公司经营业务的变动及 时调整; 5.不相容岗位均相互分离,未分离的岗位均有补偿 控制措施; 6.各岗位均制定了岗位职责,岗位人员对工作权 限、工作程序均了解,并按岗位职责开展工作。 7.关键岗位实施了定期轮岗; 8.授权审批权限指引均得到严格执行。

冷轧带钢的退火缺陷及原因分析 粘结、氧化色和性能不合是冷轧薄板退火工序中存在的三大问题,尤其是粘结与氧化色这两种缺陷较为突出。 一、造成粘结的原因 1、张力过大。张力是引起钢卷粘结的主要原因之一。张力包括轧机的轧制张力 和卷取张力。张力过大时,会使保护气体的气流循环不好而产生热阻滞,使钢板发生粘结。 2、板形不良,板形不好会使带钢在纵向上出现两边厚,中间薄或两边薄,中间 厚或边浪、中间浪,多条浪及周期性局部浪形等,经高温退火后,都能产生粘结。 3、卷取时出现参差不齐的溢出边,带钢卷取不齐,特别是较薄的板子,容易产 生粘结。 4、乳化液不纯。乳化液中有杂物,经退火蒸发后残留于钢板与钢板之间,如吹 除不净,也会产生粘结。 5、超温。如果炉内出现严重超温时,也必然会引起粘结。主要原因是,测量温 度热电偶失控。 6、炉内保护气体循环不良。由于装炉堆垛不符合要求,致使保护气体在炉内循 环不好,使炉温不均匀,个别部位形成热阻滞严重,温差大而发生粘结。 7、对流板变形,表面平整度、光洁度差而影响钢卷边缘的气体循环,形成粘结。 8、堆垛过重。主要指极薄板,如果堆压太多则极可能带来粘结。 9、退火参数选择不当。针对不同规格、钢种的钢卷应采取不同的退火工艺参数。 二、造成氧化的原因 1、系统不封闭。 2、保护罩“鼓肚”、破裂及法兰盘变形。 3、密封圈老化与破损。 4、冷却器破裂。 5、高温出炉。如果不按工艺要求生产,抢产量而高温出炉,也是会使钢卷氧化 的。 6、温控系统故障。无论是测量、变送、记录,只要一个环节有问题,退火曲线

所记录的温度就不会准确,这也是氧化的重要因素。 7、保护气体吹洗不充分,内罩里和外部快冷系统里的空气排除不干净。另外, 如果是残留乳化液过多或湿度较大的钢卷,则吹洗时间应比一般情况下要多一些,否则也达不到光亮退火。 8、在刚开始喷淋快速冷却时,分流的保护气体由于冷却后其体积突然缩小而造 成炉内压力差引起内罩负压,而导致空气侵入。 9、保护气体露点高。露点高的,说明保护气体中含水量高,这必然会给退火钢 卷带来氧化色。 10、还有其它故障,如压紧装置故障,电磁阀故障,出口阀故障,循环风机故障等以及停电、停水、停保护气体诸多方面的原因,都是影响退火钢卷产生氧化色的因素。 三、碳黑边。 “碳黑边”是指钢卷中带有残留轧制油,在罩式炉退火后未能完全吹扫干净,而在带钢的边部形成一条黑色斑痕。 成因:罩式炉本身不会造成碳黑边缺陷,仅是由于未清洗净轧件上残留的轧制油所致。所选轧制油的粘度、浓度、挥发点,以及轧制过程中带入的异物,都是造成碳黑边的因素。 处理方法:用改变罩式退火炉退火工艺来适应各种不同的轧制油是不可行的,采用合适的轧制油将对消除碳黑边有明显的效果。 四、造成性能不合格的原因 1、工艺制度出现差错。 2、装炉不正。钢卷在退火中,如果内径不对齐,相互错压,引起保护气体循环 不畅,形成炉内温差大,加上循环风机的风量小也会造成部分性能不合。3、欠温、欠时。没有达到额定退火温度就加热结束了,容易出现性能不合,这 主要是计控设备的故障影响的。加热时间未达到或保温时间太短就加热结束了,同样也容易影响性能。

冷轧带钢表面粗糙度的影响因素与复制率研究 高兴昌 (本钢(集团)有限公司冷轧薄板厂,本溪117021) 摘要分析了带钢表面粗糙度的影响因素,对平整机工作辊粗糙度与生产的带钢实际粗糙度的复制情况进行了研究,同时分析轧制工艺如伸长率、轧制力等因素对带钢粗糙度复制效果的影响,并通过在线试验分析,得出了适用于该机组及原料状况的平整产品粗糙度控制依据,对降低平整机辊耗与保证带钢粗糙度的成本与质量兼顾的工艺优化思想进行了探索。 关键词平整辊耗粗糙度 Study on Control Technology in Spent Roll and Roughness Gao Xingchang (Cold Rolling Mill,Bengang Steel Plates Co.,Ltd,Benxi,117021) Abstract Here first studied the skin pass mill roughness,then put forward the importance of control roughness of strip;at the same time,here analysis the copy situation case of roughness of skp’s work roll and real strip roughness,based on the results of several factors experiment,the initial establishment of a skin pass mill roll bending force,rolling force and tension into the export of optimized control shaped mathematical model. Key words skin pass mill,spent roll,roughness 1引言 近年来,随着冷轧产品用户对带钢性能和板形等要求的不断提高,平整工序的重要性日益突出。因为平整工序既可通过控制伸长率来确保带钢的力学性能,又可通过控制板形来保证带钢的外形质量;同时,又是连退机组中唯一能够控制带钢表面粗糙度的设备。表面粗糙度直接影响薄板冲压成形及金属的流动特性,带钢通过在粗糙面的低谷中残留部分加工油,大大减少冲压过程中的摩擦力,改善冲压的润滑性能,降低冲废率。另外,带有粗糙度的带钢有利于提高后序工艺中喷漆或涂漆的结合力。但表面粗糙度过高,在凹部储存的油量增加的同时,往凸模提供油的效果却变差,从而造成钢板表面流动性变差。因此,一般用户要求带钢表面粗糙度Ra控制在一定的范围。粗糙度的控制精确程度是提高产品附加值的一个不可缺少的因素。 但是,作为影响带钢表面粗糙度的主要因素之一的平整工作辊的粗糙度是随着与生产带钢长度的增加而呈逐步减少的类曲线关系,因此在实际生产中,必将存在产品粗糙度先大后小的问题,这在一些对粗糙度精度要求较高的产品中是个严重的问题;因此如何实现在保证平整带材粗糙度的同时又能尽量减少辊耗,一直是生产实际亟待解决的问题。为此,本文通过理论研究以及在平整轧制现场试验,同时分析轧制工艺如伸长率、轧制力等因素对带钢粗糙度复制效果的影响,对降低平整机辊耗与保证带钢粗糙度的成本与质量兼顾的工艺优化思想进行了探索。 高兴昌(1979-),男,gaoxingchang@https://www.doczj.com/doc/c815322110.html,

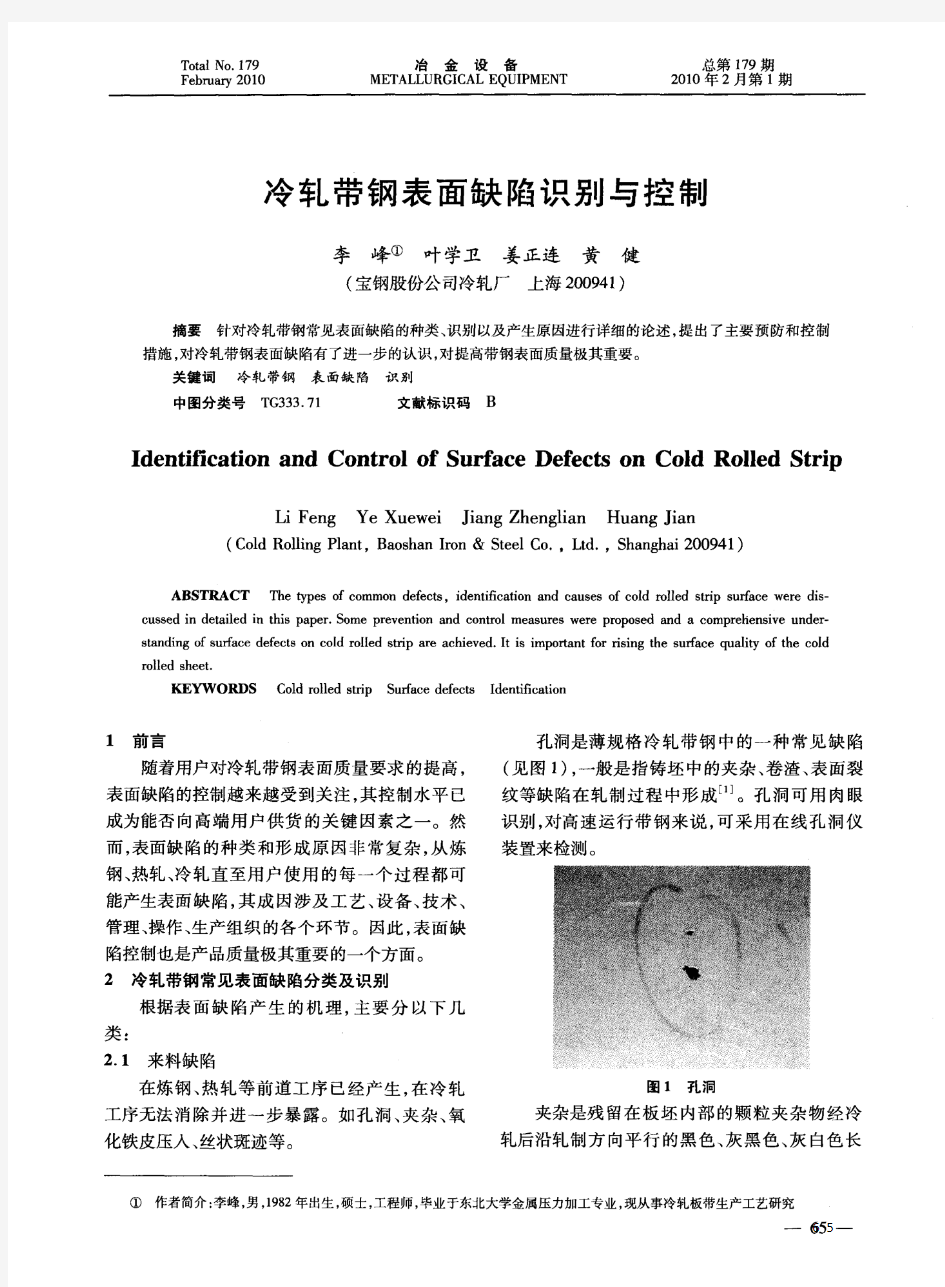

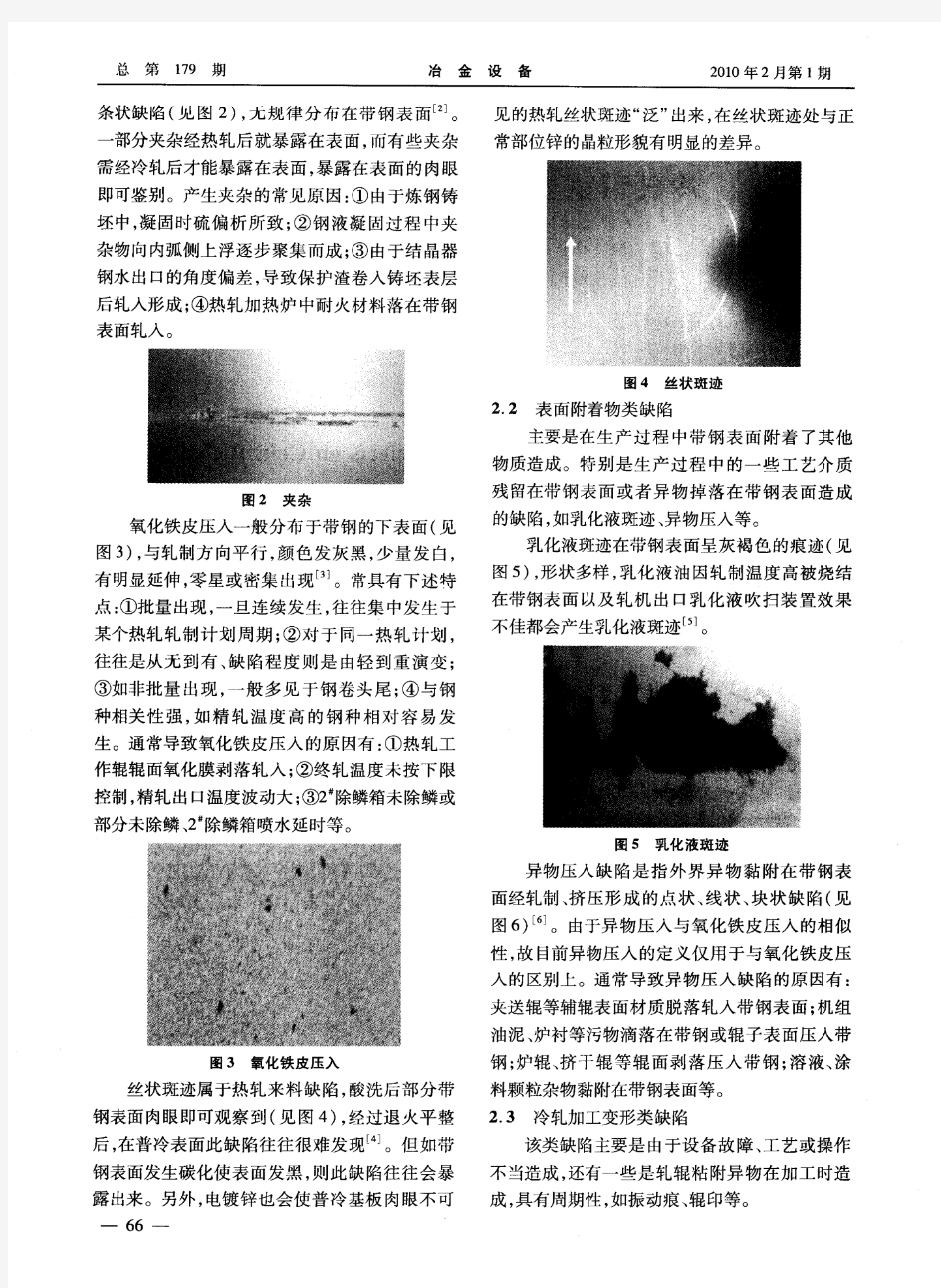

冷轧带钢表面鼓泡缺陷分析 李殿凯,袁晓敏 (安徽工业大学材料科学与工程学院,安徽马鞍山243002) 摘 要:采用扫描电镜对冷轧带钢表面鼓泡处的横、纵断面,鼓泡的破裂面以及鼓泡处拉断表面的形貌进行了观察,并对微区成分作了分析。鼓泡主要是在钢坯皮下由保护渣形成了层状夹杂,导致冷轧原料板出现分层,从而在轧制过程中心部、表面的塑性变形不一致而形成。关键词:冷轧带钢;鼓泡缺陷;夹杂 中图分类号:T G 335.5 文献标识码:A 文章编号:100121447(2007)0420023203 Analysis of surface bubbly defects in cold rolled strip L I Dian 2kai ,YUAN Xiao 2min (School of Materials Science &Engineering ,Anhui U niversity of Technology ,Ma ’ans 2 han 243002,China ) Abstract :In t his paper ,t he microst ruct ure and composition of surface bubbly defect s in cold rolled st rip in cross and vertical section were st udied by SEM and EDAX.The re 2sult s showed t hat t he bubbly defect s were caused by banded inclusion lied in steel slab f rom mould powder and plastic deformation were not consistent from center to t he sur 2face during rolling. K ey w ords :cold rolled st rip ;bubbly defect ;inclusion 作者简介:李殿凯(1973-),男,安徽人,硕士,主要从事钢铁材料电镜检测工作. 带钢表面缺陷是影响其表面面质量的主要因素。这些缺陷包括起泡、翘皮、裂纹等,连铸坏经常由于在轧制过程中出现这类缺陷而导致报废。特别是由于在冶炼过程中由于保护渣材料而导致出现的起泡现象,由于在轧制过程中不易发现,更易出现大量的废品[1]。 1 起泡现象的缺陷特征 通过对生产过程中出现的“起泡”废品的统计,其出现位置具有不固定性。一般大小在4mm 以下,主要呈圆形,并且有起泡相连的现象。 2 鼓泡处微观特征及分析 在带钢起泡缺陷处的横截面方向切开,用扫描电镜对其进行观察。图1为切开面的形貌。可以看到里面有片层状的夹杂存在。将其片层状的夹杂进一步放大,即将图1中的A 点进一步放大,如图2所示,并对其进行能谱分析,结果如图 3所示。结果表明,层状夹杂的成分主要有Al 、Si 、Ca 、Na 、K 、F 、Cl 、S 元素,其中Na 、K 、F 均是保 护渣的特定元素,所以可以认定该层状夹杂主要是由保护渣引起。 图1 起泡缺陷处横截面切开的形貌 再将带钢沿其纵断面切开,对其观察并进行成分分析。图4和图5分别为纵截面切开后的形 ? 32?2007年 8月第35卷第4期钢铁研究 Research on Iron &Steel Aug.2007 Vol.35 No.4

内部控制自我评价管理办法(试行) 目录 第一章:总则 第二章:内部控制自我评价组织体系 第三章:内部控制自我评价内容 第四章:内部控制自我评价程序和方法 第五章:内部控制缺陷分类 第六章:内部控制缺陷认定标准 第七章:内部控制自我评价报告 第八章:内部控制缺陷认定程序 第九章:内部控制文档记录与保管 第十章:附则 第一章总则 第一条为了合理保证公司内部控制体系的建立健全及其持续有效的执行,促进公司内部控制目标的实现,达到监管机构对公司内部控制的要求,公司需要定期全面评价内部控制的设计和运行情况,揭示和防范风险。根据财政部《企业内部控制基本规范》及其指引的有关规定,制定本办法。 本办法中所称的公司包括下设全资子公司。

第二条本办法所称内部控制自我评价,是对公司内部控制的有效性进行全面评价、形成评价结论、出具评价报告 的过程。 第三条公司实施内部控制自我评价应遵循的原则: (一)全面统一原则。评价范围应覆盖公司内部控制活动 的全过 程,涉及所有部门和岗位;评价的准则、程序和方法应保持 一致。 (二)独立性原则。评价应由公司及各控股、参股公司内 部审计 机构、内部审计人员独立进行。 (三)公正性原则。评价应以事实为依据,以法律法规为 准则, 客观公正,实事求是的揭示经营管理的风险状况,如实反映内部控制设计与运行的有效性。 (四)重要性原则。评价工作应当在全面评价的基础上, 关注重 要业务单位、重大业务事项和高风险领域。 (五) 及时性原则。评价应按照规定的时间间隔持续进行,当经营管理环境发生重大变化时,应及时重新评价。 第二章内部控制自我评价组织体系第四条董事会认定内部控制重大缺陷,并审定重大缺陷 和重要缺 陷的整改意见,对在督促整改中遇到的困难进行协调,并对内部控制自我评价报告的真实性负责。 第五条总经理是内部控制自我评价工作的负责人,审定 内部控 制自我评价方案,听取内部控制自我评价报告。 第六条审计部负责内部控制评价的具体组织实施工作, 评价实施 时可以从各部门抽调具有相应胜任能力人员组建评价检查组,也可以委托中介机构实施内部控制评价。 第七条各单位部门结合日常掌握的业务情况,开展本部 门的内

冷轧带钢各工序质量检验细则 一、酸洗工序质量检验 1.1监督范围: 监督连续酸洗工艺执行情况及检验酸洗后带钢表面质量; 1.2检验项目: 1.2.1、酸液浓度,温度及亚铁含量; 1.2.2、酸洗后带钢表面质量。 1.3、检验标准: 根据酸洗工艺技术操作规程和冷轧对酸洗后带钢表面的技术要求规定如下: 1.3.1、酸洗后带钢表面应呈银白色或银灰色,不得有欠酸洗造成的暗灰色或局部氧化铁皮和过酸 洗造成的表面黑点及真空气泡等缺陷,或出现氢脆现象,钢带酸洗后不应有划伤和卷边。 1.4、检验方法及工作要求: 1.4.1、根据酸液浓度、温度在规定内的变化情况,和来料氧化皮的轻重程度,视酸洗后钢带表面 质量,控制收卷速度; 1.4.2、检查人员经常巡视,掌握酸槽、冲洗槽、钝化槽及石辊运转情况,对钢带划伤、压伤、磕 边、跑偏等现象查明原因,及时反映,妥善解决 二、冷轧工序质量检验 2.1、检验范围:监督轧制过程中工艺的执行情况和冷轧成品(半成品)钢带的质量检查; 2.2、工艺检查: 2.2.1、检验项目:根据工艺规程主要检查以下方面:a.轧制过程中压下规程的执行情况;b.轧辊曲 线及表面状态; 2.2.2、检查方法及工作要求: 2.2.2.1、按工厂规定要求检查轧制过程中压下规程的执行情况; 2.2.2.2、通过对钢带板型做外观检查,除张力和工艺润滑因素以外,看单机工作辊曲线是否配置合 理; 2.3、成品检查: 2.3.1、检查项目:a.厚度;b.宽度;c.裂边;d.侧弯;e.不平度;f.表面; 2.3.2、检验标准:轧制不同品种的钢带,执行相应的产品标准,或以客户合同要求的相关质量细 则进行要求; 2.4、检查方法: 2.4.1、可逆轧机可通过测厚仪进行厚度动态测量;单机(连轧)可用千分尺检查带钢厚度(成品可参照测厚仪)。厚度测量位置应在距边缘不小于3mm处,测量时带钢受检部位应平直,不得弯 曲; 2.4.2、测量带钢镰刀弯时将带钢受检部位放在平面上,将1米直尺靠贴带钢的凹边,测量带钢与 直尺间的最大距离; 2.4.3、用肉眼观察并用刚吃测量边缘横向裂口深度; 2.5、检查工作要求: 2.5.1、工艺文件和标准中的有关规定对冷轧产品按厚度、表面侧弯、不平度、裂边及表面质量等 逐项进行检查,不合格品表面缺陷原因、班次单独摆放、待定; 2.5.2、不合格品按规定进行标识,在制定区域内摆放整齐; 三、剪切工序质量检验

XXX 股份有限公司内部控制缺陷认定标准 庁?号 业务活动或事项 重大缺陷 重要缺陷 一般缺陷 有效 1 . 未按照《公司法》 1.未明确股东会、董事 1.未规定董事会、监事1. 按照《公司法》设置股东会、董事会、监事会、 要求设置股东会、董 会、监事会、经理层职责 会、经理层任职人员的 经理层; 事会、监事会会、经 权限、任职条件、议事规 产生程序; 2. 董事会、监事会和经理层的职责权限、任职条 件、 设 理层; 则和工作程序; 2.机构设置未及时与 议事规则和工作程序均明确; 2. 内部机构设置权2.内部机构设置僵化,不 业务发展相适应; 3. 董事会、监事会和经理层的产生有规范的程序; 计 职交叉重叠,权利义 能满足生产经营需要; 3.部分不相容岗位未 4 . 公司内部机构的设置与公司经营业务相适应; 务不对称。 3.授权审批结构不明晰。 分离,未制定相应的补 5 . 有明确业务授权审批权限指引; 偿控制措施。 6 . 内部机构的设置遵循了不相容岗位分离、职责权 限淸晰的原则。 1.股东会、董事会、1.股东会、董事会、监事1.董事会、监事会、经1.股东会、董事会、监事会、经理层各司其职,相 监事会形同虚设,未会未按议事规则、工作程理层成员产生程序不互制衡; (1)组织架构 起到相互制衡的作 序开展工作; 符合公司制度的规 定; 2. 董事会、监事会、经理层产生程序遵守公司法的 用; 2.董事会、监事会、经理 2.内部机构运行不顺 规定和公司制度规定; 2.内部机构的实际 层成员不具备履行职务 畅。 3. 董事会、监事会、经理层成员的知识结构、能 力 运行与15计不符,导所需的知识结构、能力素 素质均能胜任该岗位工作; 运致业务风险未得到 质; 4. 公司内部机构的设置根据公司经营业务的变 动及 行有效控制。 3. 不相容岗位未进行相 时调整; 互分离,且未分离的岗位 5. 不相容岗位均相互分离,未分离的岗位均有 补偿 没有补偿控制措施。 控制措施; 6. 各岗位均制定了岗位职责,岗位人员对工作 权

冷轧带钢生产工艺中的常见问题1、冷轧的关键工序:一为酸洗、二为冷轧、三为热处理、四为平整。酸洗是为了去除对冷轧有害的原料钢卷表面上的氧化铁皮;冷轧是生产冷轧板带钢的关键工序;热处理在冷轧工序中有二个作用,一是消除冷轧带钢的加工硬化和残余应力,软化金属,改善塑性,以便于进一步进行冷轧或其它加工;二是改善组织结构,产生所需要的晶粒大小和取向;平整是精整工序中十分重要的工序,它可以改善带钢的性能,提高钢板的成形性能,提高钢带的平直度及改善钢板的表面状态。冷轧工艺的定义:轧制是将金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧辊的压缩使材料截面减小,长度增加的压力加工方法,这是生产钢材最常用的生产方式,冷轧即是在常温下完成的轧制过程,其所使用的原料为热轧加工成的板带(卷)。 2、酸洗工艺带钢冷轧前必须酸洗,清洗其表面氧化铁皮,因为氧化铁皮在冷轧时会损坏轧辊表面,而导致带钢表面产生缺陷。通常热轧带钢表面氧化铁皮通常是 3 层结构:外层为Fe2O3(三氧化二铁),中层为 Fe304(四氧化三铁),内层为FeO(氧化铁)。 先进的冷轧厂多采用高速运行的连续酸洗机组或推拉式酸洗。以连续酸洗为例,是将带钢连续地通过几个酸洗槽进行酸洗。为使作业线上过程连续,将前一个热轧带钢卷的尾部和后一个钢卷头部焊接起来,酸洗后带钢按需要的卷重、卷径切断带钢并收卷。 连续酸洗机组除完成清除带钢表面氧化铁皮的任务外,还有几个作用:(1)用圆盘剪将带钢侧边剪齐。

(2)调节钢卷的质量,根据生产要求将大的热轧钢卷分成小卷,把几个小钢卷合并成一个大卷,以提高冷轧机的产量。 (3)检查并剔除对以后各工序有害的带钢表面缺陷。 (4)在酸洗好的带钢表面上涂上一层油,起防锈和润滑作用。 2.1 连续酸洗机组根据工作性质分成 3 段:入口段:上料、拆卷、带钢表面氧化铁皮破碎、矫正、剪头、剪尾、工整焊接; 酸洗段:酸洗、冷热水洗以及烘干;出口段:剪切、涂油以及最后卷取(收卷) 。 2.2 酸洗工艺酸洗段可以采用硫酸酸洗、盐酸酸洗两种方式,但由于盐酸酸洗具有更多的优点,所以我们以盐酸的酸洗机理来说明。盐酸溶液和氧化铁皮的化学反应为: FeO + 2HCl = FeCl2 + H2O Fe2O3 + 6HCl = 2FeCl3 + 3H2O 盐酸溶液能较快地溶蚀各种氧化铁皮,酸洗反应可以从外层往里进行。盐酸酸洗是以化学腐蚀为主,盐酸酸洗对金属基体的侵蚀甚弱因此,盐酸酸洗的效率对带钢氧化铁皮的结构并不敏感,而且酸洗后的板带钢表面银亮洁净。酸洗反应速度和酸洗前带钢氧化铁皮的 松裂程度密切相关。 带钢连续盐酸酸洗和硫酸酸洗相比较,有下列优点: (1)盐酸能完全溶解3层氧化铁皮,因而不产生酸洗残渣。而用硫酸酸洗时,就必须经常清刷酸槽,并中和这些黏液;硫酸不易除去压入板面的Fe2O3,从而会产生相应的表面缺陷。

冷轧带钢酸洗产生的问题和防止手段 所谓带钢,通常是指那种对厚度和宽度有严格限制的产品。带钢在冷状态(常温)条件下,或在再结晶温度以下,经轧制后达到塑性变形的目的,通常称为冷轧带钢,习惯上往往叫做冷带。冷轧窄带钢生产毕竟有其简便、灵活、投资少、收效快等特点。为适应我国国情,必须进一步提高冷轧窄带钢生产的技术水平。普碳钢带经酸洗、水洗和干燥后,其表面应呈灰白色或银白色。但因操作不当、酸洗工艺制度和某些机械设备不良的影响,往往会造成带钢的不同缺陷。这些缺陷主要有:酸洗气泡、过酸洗、欠酸洗、锈蚀、夹杂、划伤和压痕等。这些缺陷占冷轧产品缺陷的2%左右,其中主要是欠酸洗、过酸洗和酸洗气泡等。 (1) 酸洗气泡。酸洗气泡是由于酸与裸露的金属作用生成氢气所造成的。它在冷轧时会发生噼啪的爆炸声,它的外观特征是呈条状的小鼓泡,破裂后呈黑色细裂缝。经过轧制后,气泡裂缝会延伸扩大,致使产品的力学性能(冲击韧性)降低。 酸洗气泡产生的机理是:金属和酸产生化学反应时,生成了部分氢原子,它渗透到金属的结晶格子中,并使其变形,变形后使氢更向金属内扩散,其中一部分氢原子穿过金属并分子化,从酸液中逸出,部分氢原子的分子化在晶格变形产生的“显微空孔”边界上,或金属的夹杂及孔隙中进行,氢在空孔中的压力可达到很大值(几十兆帕),使金属中产生了引起氢脆的内应力。 防止产生气泡的措施是:调整酸液的浓度;控制酸洗时溶液的温度和带钢表面平直状态等。 (2) 过酸洗。金属在酸溶液中停留时间过长,使其在酸溶液作用下,表面逐渐变成粗糙麻面的现象称为过酸洗。 过酸洗的带钢延伸性大大降低,在轧制过程中,很容易断裂和破碎,并且造成粘辊。过酸洗的带钢即使轧制成材也不能作为成品,因为它的力学性能大大降低了。 产生过酸洗的原因是:机组连续作业中断,使酸洗失去连续性,或因带钢断带处理时间过长等。防止措施是尽量密切全机组的操作配合,保证生产正常进行。 (3)欠酸洗。钢带酸洗之后,表面残留局部未洗掉的氧化铁皮时称为欠酸洗。欠酸洗的带钢(或钢板),轻者在轧制之后产品表面呈暗色或花脸状;严重时氧化铁皮被压入呈黑斑。此外,氧化铁皮的延伸性较差,故在轧制后因延伸不均使产品出现浪形或瓢曲等缺陷。有时铁皮可能牢固地贴附在轧辊表面,直接造成轧制废品增多等。 造成欠酸洗的原因是:氧化铁皮厚度不匀,较厚部分的氧化铁皮需要较长酸洗时间,同时其中的Fe0分解成了较难溶解的Fe2O3(Fe3O4);带钢波浪度和镰刀弯较大,在酸洗过程中,起浪部分或弯起部分没有浸泡在酸液中通过,造成漏酸洗;酸洗前机械破鳞不完善,特别是带钢两边端铁皮未被破碎等。 实际生产中欠酸洗多出现在带钢的头尾段和两侧边缘。根据实测数据,欲酸洗掉大块红色铁皮需要3~4倍的酸洗黑色氧化铁皮的时间,此时已洗掉铁皮的带钢将会形成过酸洗。因此处理欠酸洗的方法是:预先平整好板形,对于铁皮较厚,而面积又不大的带钢,可采用先局部酸洗一次,而后再过酸洗线的方法去锈。 (4) 锈蚀。原料酸洗后表面重新出现锈层的现象称为锈蚀。 锈蚀形成的原因是:带钢(钢板)酸洗后表面残留少许的酸溶液,或带钢清洗后没有达到完全干燥而使表面重新生锈。此外,带钢在酸洗后于高温的清洗水中停留时间过长,也会产生锈蚀现象。 带钢锈蚀处的钢板表面在轧制之后呈暗色,它促使成品在库存时再次锈蚀,从而降低成品材的表面质量,严重时使产品报废。 防止锈蚀的措施是严格执行酸洗、清洗操作规程,及时给表面涂油,并应堆放在干燥的