对煤粉炉结渣、积灰及其影响的认识

Slagging and Ash Fouling of Pulverized Coal 2fired

Boiler and Their Impacts

东南大学 盛昌栋 (南京210096)

收稿日期:1997206210

【摘要】 结渣、积灰是我国燃煤电站锅炉中广泛存

在的问题。本文简要论述了结渣、积灰对锅炉运行的危害,着重强调了轻度的结渣、积灰对锅炉经济性的影响。在此基础上对我国目前急需进行的相关研究课题作出建议。【关键词】 煤粉锅炉 结渣 积灰 煤中的矿物质和无机成份经炉内燃烧后变成煤灰。煤灰沉积到受热面上即形成结渣和积灰。结渣和积灰轻则影响锅炉的传热和正常运行,重则导致降负荷甚至意外停炉,严重影响锅炉运行的安全性和经济性。

,它首先取决于煤质,而研究表明,现有大机组用煤约有半数属易结渣煤,主要动力煤产区也富藏低灰熔点煤种。此外,动力用煤入洗率低,大量使用高灰、高硫煤的现状一时还难以改变。除煤质外,炉膛结渣还与炉膛结构特性、燃烧器形式与布置、运行方式以及防犯措施等因素有关。近年来,低NO X 燃烧器的使用,为设计运行时防止渣的产生提出了新课题。

积灰一般是指发生在锅炉水平和尾部烟道中对流受热面上的灰沉积。虽然国内对专门因积灰引起的运行问题的报道很少,但诸如过热器、再热器的局部超温、腐蚀、爆管,省煤器的局部磨损,空气预热器的积灰、腐蚀,烟道阻力大,炉膛负压不够等问题却频繁发生,而积灰正是引起这些问题的主要原因之一。

在采用结渣、积灰防犯措施方面,在设计时因设计依据不足,主要是煤质特性数据不足,导致措施的针对性水平不高。如对于结渣,我国通常是根据灰熔融特性温度进行控制。虽然灰熔点用于预报煤的结渣趋势的准确率可达80%,但毕竟还有20%的失误率。而结渣取决于煤中特殊矿物,如黄铁矿在炉内的行为。因而仅依据灰熔融特性温度所设计的炉膛结构参数及防犯措施必然存在问题。对于积灰,特别是高温积灰也同样因缺乏必要的煤灰和矿物成份数据而不能恰当地采取针对性措施。

在运行中对防犯措施的使用重视不够,也是结渣积灰多发的原因。如吹灰器的投用率普遍较低,平均投用率仅为36%,即使是500MW 以上的机组也不过74%,因而未能充分发挥其在防止灰沉积和节能方面的作用。此外,实际使用煤质与设计煤质的差异、煤质多变的广泛存在,也使得设计时所采用措施的针对性水准大大降低。

长期以来,人们对严重结渣、积灰的危害已形成共识,但对相对轻度(不致于降负荷和停炉)的结渣、积灰的影响,特别是在其经济性方面影响认识不足。本文的目的在于加深这方面的认识。

1 轻度结渣、积灰对锅炉运行经济性的影响

一般认为,对结渣而言,厚度小于215mm 的灰沉积是轻度的,表现为具有锐利尖角的疏松灰沉积,还未发展到熔融和蠕动;而对轻度积灰,其厚度相对于轻度结渣要小得多,是松散的,还未发生烧结或粘结。轻度的结渣、积灰因不妨碍锅炉正常运行,更不会危及安全性,其对经济性的影响在我国还未引起足够重视。

一台300MW 锅炉,其燃煤量约3000t d (热值大于20MJ kg ),即使所用煤的灰分仅为15%(已经较低了),仍有450t d 的煤灰产生。因此随时效作用,只要极小比例的灰分沉积就会产生巨大影响。而事实上,保持受热面清洁是不可能的,即使燃用不易结渣和积灰煤种也难例外。

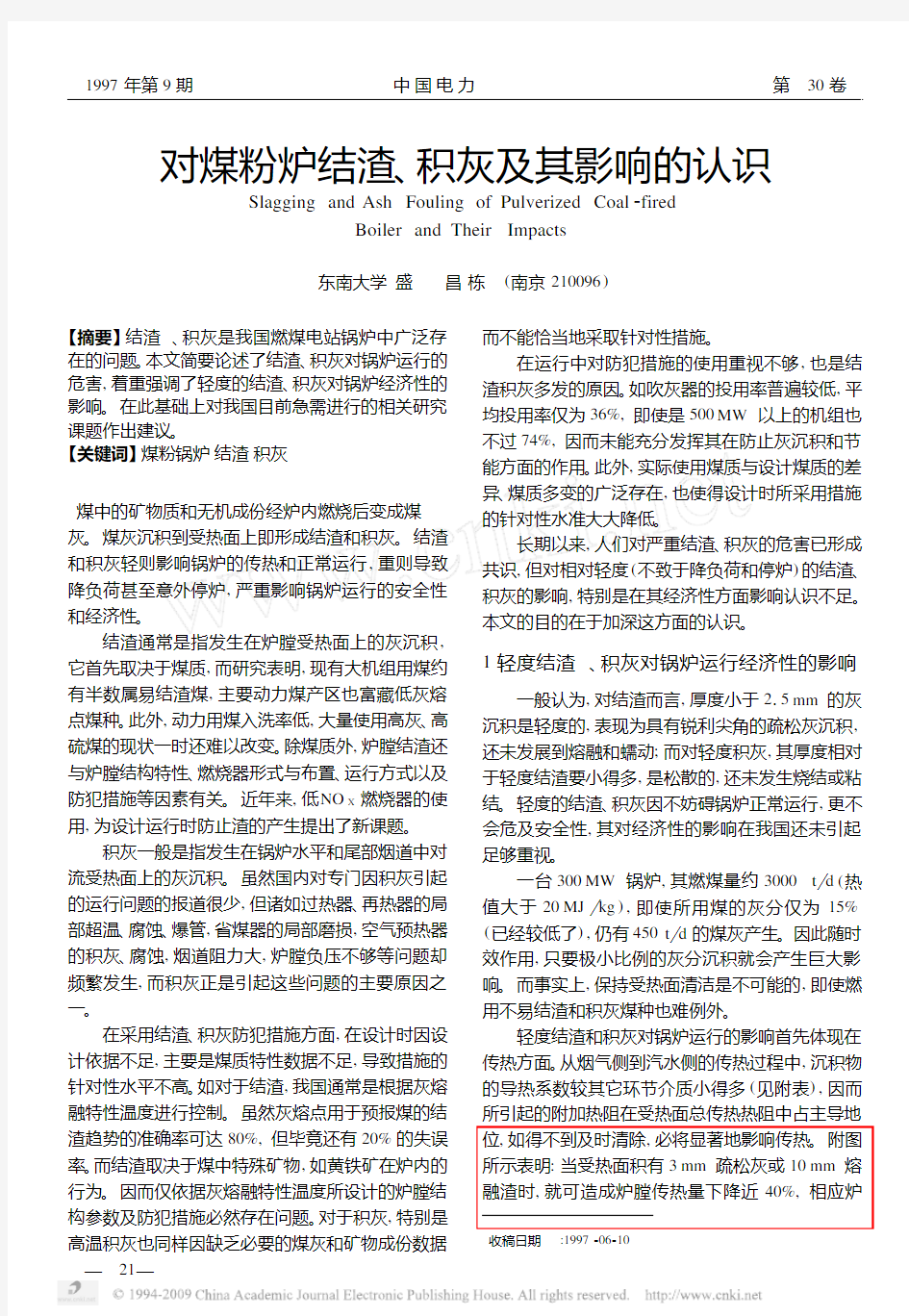

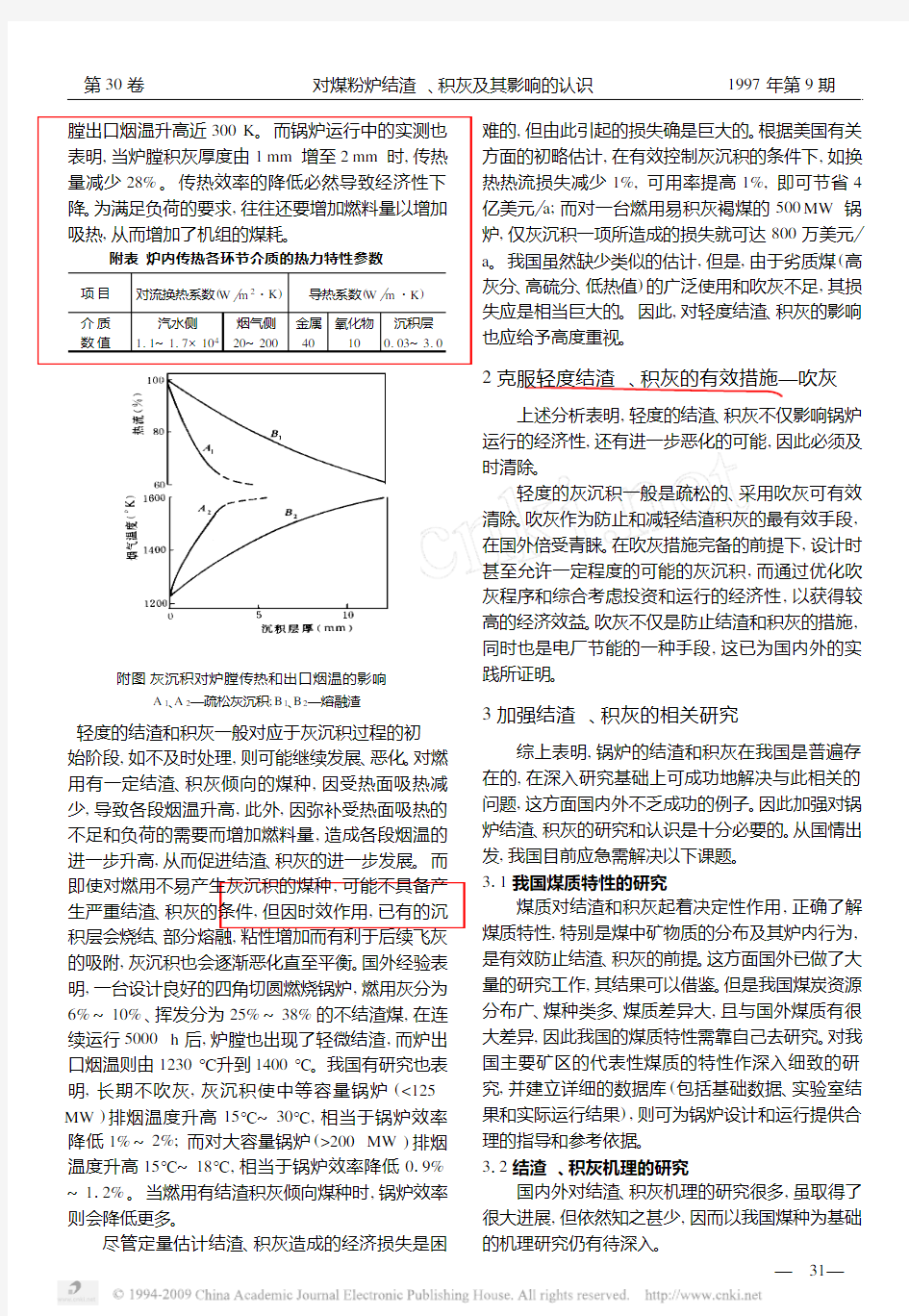

轻度结渣和积灰对锅炉运行的影响首先体现在传热方面。从烟气侧到汽水侧的传热过程中,沉积物的导热系数较其它环节介质小得多(见附表),因而所引起的附加热阻在受热面总传热热阻中占主导地位,如得不到及时清除,必将显著地影响传热。附图所示表明:当受热面积有3mm 疏松灰或10mm 熔融渣时,就可造成炉膛传热量下降近40%,相应炉

—

21—1997年第9期 中 国 电 力 第30卷

膛出口烟温升高近300K。而锅炉运行中的实测也表明,当炉膛积灰厚度由1mm增至2mm时,传热量减少28%。传热效率的降低必然导致经济性下降。为满足负荷的要求,往往还要增加燃料量以增加吸热,从而增加了机组的煤耗。

附表 炉内传热各环节介质的热力特性参数项 目对流换热系数(W m2?K)导热系数(W m?K)

介 质汽水侧烟气侧金属氧化物沉积层数 值111~117×10420~20040100103~310

附图 灰沉积对炉膛传热和出口烟温的影响

A1、A2—疏松灰沉积;B1、B2—熔融渣

轻度的结渣和积灰一般对应于灰沉积过程的初始阶段,如不及时处理,则可能继续发展、恶化。对燃用有一定结渣、积灰倾向的煤种,因受热面吸热减少,导致各段烟温升高,此外,因弥补受热面吸热的不足和负荷的需要而增加燃料量,造成各段烟温的进一步升高,从而促进结渣、积灰的进一步发展。而即使对燃用不易产生灰沉积的煤种,可能不具备产生严重结渣、积灰的条件,但因时效作用,已有的沉积层会烧结、部分熔融,粘性增加而有利于后续飞灰的吸附,灰沉积也会逐渐恶化直至平衡。国外经验表明,一台设计良好的四角切圆燃烧锅炉,燃用灰分为6%~10%、挥发分为25%~38%的不结渣煤,在连续运行5000h后,炉膛也出现了轻微结渣,而炉出口烟温则由1230℃升到1400℃。我国有研究也表明,长期不吹灰,灰沉积使中等容量锅炉(<125 MW)排烟温度升高15℃~30℃,相当于锅炉效率降低1%~2%;而对大容量锅炉(>200MW)排烟温度升高15℃~18℃,相当于锅炉效率降低019%~112%。当燃用有结渣积灰倾向煤种时,锅炉效率则会降低更多。

尽管定量估计结渣、积灰造成的经济损失是困难的,但由此引起的损失确是巨大的。根据美国有关方面的初略估计,在有效控制灰沉积的条件下,如换热热流损失减少1%,可用率提高1%,即可节省4亿美元 a;而对一台燃用易积灰褐煤的500MW锅炉,仅灰沉积一项所造成的损失就可达800万美元 a。我国虽然缺少类似的估计,但是,由于劣质煤(高灰分、高硫分、低热值)的广泛使用和吹灰不足,其损失应是相当巨大的。因此,对轻度结渣、积灰的影响也应给予高度重视。

2 克服轻度结渣、积灰的有效措施—吹灰

上述分析表明,轻度的结渣、积灰不仅影响锅炉运行的经济性,还有进一步恶化的可能,因此必须及时清除。

轻度的灰沉积一般是疏松的、采用吹灰可有效清除。吹灰作为防止和减轻结渣积灰的最有效手段,在国外倍受青睐。在吹灰措施完备的前提下,设计时甚至允许一定程度的可能的灰沉积,而通过优化吹灰程序和综合考虑投资和运行的经济性,以获得较高的经济效益。吹灰不仅是防止结渣和积灰的措施,同时也是电厂节能的一种手段,这已为国内外的实践所证明。

3 加强结渣、积灰的相关研究

综上表明,锅炉的结渣和积灰在我国是普遍存在的,在深入研究基础上可成功地解决与此相关的问题,这方面国内外不乏成功的例子。因此加强对锅炉结渣、积灰的研究和认识是十分必要的。从国情出发,我国目前应急需解决以下课题。

311 我国煤质特性的研究

煤质对结渣和积灰起着决定性作用,正确了解煤质特性,特别是煤中矿物质的分布及其炉内行为,是有效防止结渣、积灰的前提。这方面国外已做了大量的研究工作,其结果可以借鉴。但是我国煤炭资源分布广、煤种类多、煤质差异大,且与国外煤质有很大差异,因此我国的煤质特性需靠自己去研究。对我国主要矿区的代表性煤质的特性作深入细致的研究,并建立详细的数据库(包括基础数据、实验室结果和实际运行结果),则可为锅炉设计和运行提供合理的指导和参考依据。

312 结渣、积灰机理的研究

国内外对结渣、积灰机理的研究很多,虽取得了很大进展,但依然知之甚少,因而以我国煤种为基础的机理研究仍有待深入。

—

31

—

第30卷 对煤粉炉结渣、积灰及其影响的认识 1997年第9期

313 煤质评价

合理、准确地评价煤质及其变化对锅炉运行的影响是锅炉设计、经济运行、合理使用混煤、防止结渣和积灰等的前提。目前,日本、美国、德国等发达国家已进行了细致的工作,开发出应用软件,并与电厂控制系统相结合,取得了良好的经济效益。我国在这方面仍是空白,而由于煤质变化频繁,广泛使用混煤等,急需建立自己的煤质评价体系。314 结渣和积灰的预报、诊断与监控

国内外已开发出大量的经验指数用于煤的结渣、积灰趋势的预测,但因这些指数大都建立在煤灰特性基础上,准确性和通用性均不高。事实上,结渣、积灰是由煤中一些矿物成份的选择性沉积引起的,并与锅炉结构、运行等密切相关。因而,近年来国外运用多种方法和先进测试技术研究矿物质的炉内行为,以揭示结渣和积灰机理,并运用所得成果,建立大型数学模型和模拟软件,以模拟炉内飞灰的行为和沉积过程,对结渣、积灰趋势进行预报;用于新锅炉的设计和运行时对锅炉变换煤质的影响的评价。在这方面,我国的研究已显落后,需及时赶上。对炉内结渣和积灰的位置、状况进行准确的诊断、预报和监控,可使运行人员及时采取措施,合理而有效地清除积灰、优化运行、防止事故的发生。因此,开发相应的诊断技术和监控系统是十分必要的。315 防犯措施的研究与开发

a 1 煤质方面:洗煤、

变煤种和混煤后煤中矿物质的炉内行为的研究。

b 1 锅炉设计:煤质、

煤灰特性与锅炉结构之间相关性的研究。

c 1 锅炉运行:优化运行与控制系统的开发。

d 1 吹灰:诊断技术的开发和吹灰程序优化。

e 1 添加剂:针对我国典型煤质,开发相应的新

型添加剂。

316 新问题的研究

环境保护要求的日益提高,迫使煤粉炉在实现

高效燃烧的同时,还要降低污染物的排放。越来越多的锅炉中采用了低NO X 燃烧的脱硫技术,但由此也引起了一些新的灰沉积问题。在实现低NO X 燃烧时,炉内燃烧工况,特别是低氧和还原性气氛的出现,有促进结渣和积灰的作用;而当采用炉内喷钙技术脱硫时,钙基成份则可能引起和加重积灰。对这些新问题的研究无疑有益于这些技术的完善,并促进其应用。

4 结束语

煤粉炉的结渣和积灰严重影响着锅炉运行的安全性和经济性,是长期困扰人们的难题之一。研究表明,炉内结渣、积灰是我国煤粉锅炉中广泛而将长期存在的问题。因此本文分析了炉内结渣、积灰对锅炉运行的影响,着重强调了轻度结渣和积灰对经济性的影响以及吹灰的作用,旨在加深对结渣、积灰的认识。在此基础上,提出了我国急需研究的相关课题,相信这些课题的完成,必将大大的改善我国煤粉锅炉的整体运行水平,进一步提高经济效益。

5 参考文献

1 冯俊凯.根据燃煤性质论电站锅炉燃烧方法的发展.动力工程,

1995;15(3)

2 袁颖等.大型锅炉炉膛结渣的预防.中国电力,1994;7

3 李永兴,陈春元.动力用煤结渣特性综合判别指数的研究.热力发

电,1994;3

4 周宇伟.我国电站锅炉吹灰器的投用情况及问题分析.热力发电,

1994;4

5 Raask ,E .Mineral

Impurity In Coal Combustion .Hemisphere

Publishing Corporation ,19856 Couch ,G .Understanding

Slagging and Fouling in of Combus 2

tion,IEACR

72,IEA Coal Research ,1994;87 贾宏禄.350MW 锅炉烟道结渣分析.华东电力,1997;4

8 岑可法等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理

和计算.北京:科学出版社,1994

(责任编辑 孙家振)

(上接第7页)

行摸底试验,找出存在的问题。借助热力试验手段,可对热力设备性能进行监督评估。5 结束语

节能是我国的一项基本国策。电厂节能技术监督能促使发电设备效率提高和各种能耗降低。监督工作是从基建开始的全过程监督,是全厂各部门的全方位监督,各部门应有明确的监督职责及其指标;监督的基础是能源计量管理,有效手段是计算机在线监测和热力试验。只要认真、扎实地抓好监督工作,就能推动电厂运行及检修质量的提高,开创节能工作的新局面。

(责任编辑 叶 雷)

—

41—1997年第9期 中 国 电 力 第30卷

浅谈垃圾焚烧炉受热面积灰及对策 -----高飞 关键词:垃圾炉受热面过热器积灰预防措施 1、引言 绿色动力环保热电垃圾锅炉为绿色动力环境工程自主研发的三驱动机械炉排炉,日处理1050t/d,配套三套余热锅炉WGZ27.8-400℃/4MPa,一期工程于2006年动工建设,于2008年4月份进入商业运行;二期工程于2009年动工建设,2010年投入正常运行。余热锅炉采用四烟道立式布置,对流受热面积灰表现明显,最初受热面积灰被迫停炉次数较多,严重困扰了锅炉的正常运行调整和连续运行时间,大大增加了运行费用和设备因启停造成的损耗。运行时间最初为1个月左右,经过多方面的改造、控制和调整,现在已得到了有效控制,连续运行时间可以保证3个月以上,余热锅炉利用效率大为提高,单炉日垃圾处理350t以上,负荷率为105%,吨位垃圾产汽达到1.8以上。下面,就针对绿色动力积灰浅谈自己的见解。 2、改造前积灰部位分析 图一对流管束运行一个月后积灰图二高温过热器运行50天后积灰

图一:对流管束入口积灰情况: ①对流管束结构:对流管束布置于三烟道,Ⅲ级过热器的前面。蒸发管束的管子成倾斜状,以避免产生汽水分层。蒸发管束与第二隔墙、后墙水冷壁组成水循环回路。共分上下两级,各50组,共100组,每组4根组成。管道规格为:¢42*4.5,每组之间的管壁距离为 70.5mm,节距为114mm,其中布置有24根吊挂管。 ②锅炉连续运行20天左右,锅炉负荷维持在23~32T/H,对流管束入口烟温从450℃升至720℃,且三烟道入出口负压测点压差不断增大,烟气通流面积减少,被迫降低锅炉负荷,以至难以维持正常运行被迫停炉。 ③停炉后检查积灰部位:三烟道对流管束入口处管子与管子之间间隙几乎被全部堵死,锅炉运行后期因积灰换热效果较差,烟温偏高,至积灰成熔融状且较硬的灰块,受烟气冲刷的影响表面管子挂有成(钟乳岩)状的挂焦。 图二:高温过热器出口与中温过热器接口部位积灰: ①由于管组中间部位脉冲吹灰器难以形成有效的冲击,加上管束节

甲醇中心科技参赛论文 论文题目神华包头煤化工气化装置运行概况总结作者姓名朴东哲 所在装置气化 7 二〇一三年十月三十日

神华包头煤化工气化装置运行概况总结 朴东哲 (中国神华煤制油化工有限公司包头分公司,内蒙古包头014010) 摘要:神华包头煤化工GE水煤浆气化装置于2010年5月30日气化3#炉投料成功到2011年1月1日商业化运行至今,气化装置经过近3年多运行过程中出现了许多生产难题,经过三次装置年度大检修和技改项目实施,基本解决了生产中出现的难题和瓶颈问题。 关键词:水煤浆;气化;德士古烧嘴;炉砖;水系统结垢 Abstract: The 3# gasifier of GE CWS gasification plant of SBCCC has emerged many production problems during nearly three years device operation, which successfully feeding at May 30, 2010 to commercial operation at January 1, 2011. And those problems arising from production and bottlenecks were basically solved after three annual overhauls and implementation of technology projects. Keywords: Coal Water Slurry;Gasification;Texaco Nozzle;Furnace Brick; Water System Fouling 神华包头煤化工分公司气化装置采用GE水煤浆加压气化技术,由煤浆制备、气化框架、渣水处理等工序组成。有6台Φ4300×6000棒磨机、7台Φ3200×3800气化炉、7套闪蒸系统(高闪、低闪、二级真空闪蒸),设计磨机5开1备,气化炉5开2备,闪蒸系统5开2备,每小时产合成气53×104Nm3(CO+H2),每台气化炉消耗原煤(干基)1500吨/d,年运行时间8000h,1000(CO+H2)Nm3消耗原煤(干基)612Kg,消耗纯氧377.8Nm3。 气化装置于2010年5月30日3#炉投料成功到2011年1月1日商业化运行至今有3年多,在气化装置运行过程中出现了许多生产难题,例如高压煤浆泵出口电磁流量计波动造成气化炉氧煤比高跳车,气化炉烧嘴冷却水盘管与烧嘴头部焊接处焊缝漏,气化炉拱顶容易超温被迫减负荷停车,气化炉渣口砖磨损严重造成激冷环及项环烧损,水系统结垢严重气化炉下降管与上升管环隙结渣造成合成气偏流气化炉液位虚高被迫停车倒炉等一系列严重问题。针对以上问题现象,气化装置技术人员认真分析,有针对性进行了一系列技改。 1.煤浆电磁流量计波动原因及处理对策

煤气化常见问题,以及解答 一氧化碳随氧煤比的变化问题。 氧煤比增加,将有较多的煤发生燃烧反应,放热量增大,气化炉温度升高,为吸热的气化反应提供更多的热量,对气化反应有利。因此,碳的转化率、冷煤气效率及产气量上升,CO2和比氧耗、比煤耗下降。随着氧煤比的进一步增加,碳转化率增加不大,同时由于过量氧气进入气化炉,导致了CO2的增加,使冷煤气效率,产气率下降,比氧耗、比煤耗上升。因此,氧煤比应有一个最适宜值,一般认为氧碳的原子比在1.0左右比较合适。 C元素是要平衡的,抛开碳转化率的因素不谈,CO浓度的趋势和CO2应该是相反的。如果考虑C转化率的问题,则情况略有不同,但大的趋势不变。总体来说生成的CO量随氧煤比的变化趋势是先增加,后减小,中间会出现一个最大值。 水煤浆气化反应略有不同,因为变换反应对气体组成影响也很突出,氧量的增加会导致碳氧化生成CO2的比例增加,但温度上升会导致变换反应减少,具体情况也需要详细分析,但感觉总体趋势应该还是一样的。

2)德士古气化炉液位低跳车究竟要设置那些连锁?激冷水要不要设置流量低低跳车连锁?水洗塔要不要设置液位低低跳车连锁? 设置激冷室液位15%连锁(此值是经过设计院、GE公司共同讨论定下来的,气化炉尺寸是3200mm*3800mm)。激冷水设置连锁是很有必要的。至于碳洗塔液位连锁就没有什么意义,完全可以不要。 气化炉液位低低连锁有三选二,运行时应该把此连锁投上!以保安全!激冷水没必要设置流量低低跳车连锁,因为气化炉系统有个激冷水低低连锁,当激冷水低低时,事故激冷水补水阀会全开!水洗塔更没必要设置跳车连锁,有足够的时间处理它! 气化炉液位在正常运行期间是必须要挂的。的确当液位低的时候这两个阀会自动关闭的,但是这个液位只比跳车值高一点点。至于气化炉液位低会让这两个阀连锁关闭主要是防止因液位低而导致窜气,不是用来保护气化炉液位的。如果是激冷水泵出了问题,备泵会自启动的,除氧水泵直接手动给气化炉供水这是万不得以的办法,一般情况下不用的。另外在运行中,只要不是误操作或者锁斗程控系统出问题,气化炉液位是不可能瞬间到达跳车值的,如果气化炉液位是因为带水问题而引起的液位低,我支持解除激冷室液位连锁来辅助处理。 3)德士古气化炉激冷环在运行中会出现什么常见问题,如何进行检修维护的? 激冷环堵是比较常见的问题,主要表现为激冷水流量的下降,激冷水与

锅炉受热面结渣的影响因素 锅炉的结渣问题是燃煤电厂普遍存在的问题。所谓“结渣”,是指熔灰在锅炉受热壁面上的积聚,其本质为锅炉中高温烟气携带处于熔融或部分熔融状态下的未燃尽煤粉颗粒,遇到低温的壁面冷却、凝固而形成沉积物的过程。锅炉结渣是一个非常复杂的过程,涉及因素很多,它不仅与燃用煤种的成分和物理、化学特性有关,而且还与锅炉的设计参数有关(如燃烧器的布置方式、炉膛热负荷、炉内空气动力结构、炉膛出口烟温、过热器的布置位置、各部分的烟气流速和烟温、炉膛负压等),同时还受锅炉运行工况的影响(如负荷的变化、过量空气系数、煤粉细度、炉膛燃烧温度的控制、配风方式以及炉内燃烧空气动力场的控制等)。这些因素总的来说可以分为两大类,一为先天因素,如燃用煤种的特性和锅炉的设计参数;二为后天因素,如锅炉的运行工况。因此,在分析解决锅炉的结渣问题时就需要从这两个方面来考虑,以此判断导致锅炉结渣的主要因素。 1煤质特性对锅炉结渣的影响 实际煤质与设计煤质偏差很大是造成炉膛结渣的主要原因之一, 灰的熔融特性是判断燃烧过程中是否发生结渣的一个重要依据, 不同煤质的灰具有不同的成分和熔融特性。另外, 灰分中碱性和酸性两类氧化物含量之比即碱酸比偏高, 那么这种煤质容易发生结渣。 1.1 煤灰熔融温度 在煤灰熔融性的四个特征温度中,一般以软化温度ST 作为集中代表。通常认为ST 为1 350℃,是一个分界点,高于1 350℃,锅炉不易结渣,软化温度ST 越高,结渣可能性越小。反之,ST 低于1 350℃,锅炉易于结渣,软化温度ST 越低,结渣可能性就越大,也就越严重。 煤灰熔融温度的高低,一般将煤灰分为易熔、中等熔融、难熔、不熔四种,其熔融温度范围大致为:易熔灰,ST 值低于1 160℃:中等熔融灰,ST 值在1 160℃~1 350℃范围内;难熔灰,ST 值在1 350℃~1 500℃范围内;不熔灰,ST 值高于15℃。 在考察煤灰熔融性时,还要尤其注意煤灰熔融性是在什么样气氛条件下的测值。由于煤灰中的铁在不同气氛下处于不同的价态,在氧化气氛中,铁呈三价,32O Fe 熔点为1 565℃。在还原性气氛中,铁呈金属状态,FeO 的熔点为1 535℃。而在弱还原性气氛中,铁呈二价,FeO 的熔点为1 420℃。 1.2 煤中含硫量和灰分含量 灰的结渣指数取决于从中碱性氧化物与酸性氧化物的比值及煤中含硫量。煤灰中碱性氧化物与酸性氧化物比值越小,煤中含硫量越低,则锅炉结渣指数值越小。煤灰碱性氧化物与酸性氧化物的比值稳定,结渣指数则由煤中含硫量决定。因此,煤中含硫量低,对避免锅炉结渣非常有利。煤中灰分含量太高,炉膛中从量很大,一旦结渣,自然渣量也就很大,结渣的危害也就越大。同时,煤中灰分含量较高,意味着煤的热值较低,煤粉可能燃烧不完全,导致不完全燃烧,增加热损失,而在炉膛内容易产生还原性气体,促使灰熔融温度降低,有助于产生结渣或加剧结渣的严重程度,电厂煤粉锅炉也不宜燃用灰分含量过低,热值过高的

气化炉耐火材料频繁损坏的原因分析和对策摘要:本文对我公司壳牌气化炉内侧耐火材料频繁损坏的原因进行分析和制定对策。对如何延长气化炉耐火材料的使用寿命,保证气化炉长周期运行进行探讨和总结。希望对从事壳牌气化炉的生产维护管理的相关人员,了解气化炉内件耐火材料运行情况起到一定的帮助,以保证气化炉长周期运行。 关键词:Shell粉煤气化;气化炉;耐火材料;损坏原因;对策 1 前言 XX煤气化装置采用Shell粉煤加压气化工艺技术, 其加压气化炉炉膛采用水冷壁结构和耐火材料。气化炉运行期间, 液态的渣层挂在耐火材料上向下流动, 从而对水冷壁起到保护作用, 可使气化反应在气化温度高达1500-1700℃的较高温度下进行, 因而碳转化率较高, 有效气成分( CO + H2 )和冷煤气效率也较高。由此可见, 耐火材料的正常状态对气化炉的稳定运行至关重要。水富煤气化装置从2012年5月试开车至今,已反复开停车15次,每次停车对气化炉内部进行检查,发现内部耐火材料都存在不同程度的损坏,尤其是2012年11月和2013年5月损坏较严重,损坏面积达到4.5㎡和2.8㎡。在烧嘴罩上方部分区域和烧嘴罩正下方区域耐火材料层较薄, 露出固定耐火材料所用的锚固钉, 锚固钉头部熔化严重,导致局部水冷壁管已裸露,时刻危机着气化炉的w 稳定运行。 2 Shell气化炉内部基本构造和耐火材料性能2.1 Shell气化炉内部基本构造 气化炉是我公司XX煤代气装置引进壳牌煤气化工艺技术的核心设备。该设备采用独特的内外双层结构,外壳为压力容器,内件为膜式水冷壁结构,内外之间有一较大的环形空间。在内件水冷壁表面内侧衬有一层碳化硅含量较高的、由水冷壁上密集锚固钉固定的陶瓷衬里保护系统,这就是耐火材料。其目的一是为了保护水冷壁免受磨损、腐蚀和热冲击,二是调节燃烧过程的热输出并形成一个熔渣流动的良好表面。 图1 壳牌气化炉结构示意图 图2 内侧耐火材料结构示意图 2.2 耐火材料的性能 在气化炉内是一个环境非常复杂的反应区域,在该区域内固体、液体、气体的高速冲刷,强还原性气氛和液态熔渣的侵蚀及开停车时较大的温度和压力波动,都对气化炉耐火材料造成剧烈的冲击,严重影响其使用寿命。因此,这就要求耐火材料具有以下性能:(1)良好导热性;(2)

燃煤电站锅炉折焰角积灰的原因分析及对策研究 火电站锅炉所使用的燃煤烟气含量一般在25%左右,质量较差的燃煤的烟气含量更高,在长期的使用过程中锅炉内部势必会积存大量的烟灰,折焰角积灰在燃煤电站中十分常见,如果不能加以解决将直接影响电站生产的经济性和安全性,威胁作业人员的生命安全,因而必须针对积灰找出恰当的解决对策。 1锅炉折焰角积灰原因分析。 本文的研究对象是某燃煤电站9号锅炉折焰角斜坡的积灰,该锅炉选用的燃煤质量中上等,高低温过热器底部的煤灰厚度均超过一米,且由于长时间未对其进行处理导致折焰角积灰的严重性日趋增加。该锅炉布置在半露天的环境之下,锅筒数量只有一个在自然循环下下降和上升,排渣炉为固态。空气预热器、省煤器以及烟道交错分布在炉膛的尾部,煤粉燃烧器采用当前通用的双通道形式,正四角中间存储仓的煤粉通过热风进行传送。 1.1实验分析。 笔者对该9号锅炉的运行状况数据进行了分析,研究结果表明该锅炉长时间在低负荷状态工作,实际负荷量与满负荷状态标准负荷量

相差近20%.此外该锅炉内部烟气流速不均匀且流速较低,其中下烟道流速在6.5-7.5m/s,上烟道烟气流速8-9m/s,上下烟道流速相差在1.5m/s左右,与正常12m/s的烟气流速相差甚远,煤灰很难被这种低流速的烟气带走,此外不均匀的烟气流速使得折焰角这种边角落难以被烟气吹到,进而会造成折焰角的积灰较多。结合燃煤电站锅炉运行原理和煤灰堆积特点进行分析,锅炉在满负荷状态下运行煤灰往往不宜结渣,而长期的低负荷运行也会使得折焰角处的煤灰日益固化,处理的难度大大提升。 1.2理论分析。 通过锅炉折焰角烟气流动压力分布和回流区域的模拟发现燃煤电站的折焰角区域上部的压力要明显小于其他位置,该区域形成回流,烟气流流经此处时由于较低的压力导致流速降低且出现回流现象,气流所携带的飞灰就会有很多沉降在此处,这是折焰角积灰的来源。为了使积灰自然排出需要将折焰角的斜度坡度设计的偏大一些,但是该锅炉的折焰角坡度却无法达到这一要求。吹灰器作为避免烟灰堆积的主要装置,应当有足够的能量让折焰角的飞灰重新返回烟气流场中,以便于被烟气带走,但是该电站原来使用的声波吹灰能量器对积灰产生的动能较小,折焰角堆积的煤灰无法被声波带回气流中。此外高低温过热器之间较短的距离使得飞灰流动性大大减弱,为烟尘在折焰角的堆积创造了条件。

衡丰发电有限责任公司#1炉结渣 原因分析及解决措施 Cause Analysis and Solution to Slagging in Boiler No.1 of Hengfeng Power Generation Co. Ltd. 张万德1,刘永刚1,刘文献1,胡兰海2 (1.河北省电力研究院,河北石家庄050021; 2.衡丰发电有限责任公司,河北衡水053000) 摘要:介绍了衡丰发电有限责任公司#1炉炉膛结渣、掉大块渣造成锅炉灭火的情况,阐述了该炉防止结渣已采取的措施及达到的效果,分析了炉膛结渣的原因,探讨了解决炉膛结渣的措施。 关键词:结渣;卫燃带;空气动力场;火焰温度水平 Abstract:This paper introduces the slagging situation of combustor of Boiler No.1 of Hengfeng Power Generation Co. Ltd.,and the dropped large slag causes boiler fire extinguished,relates measures adopted and its effects to protectthe boiler from slagging. Keywords:slagging;refractory zone;air dynamic field;flame temperature level 衡丰发电有限责任公司#1炉是由北京巴布科克·威尔科克斯有限公司(Babcock & Wilcox) 设计制造的亚临界参数、单汽包、自然循环、固态排渣煤粉锅炉。采用钢球磨中间储仓式热风送粉系统,前后墙各3层共24个EI-DRB型旋流燃烧器对冲燃烧方式。锅炉设计煤种和校核煤种均为山西阳泉无烟煤+晋中贫瘦煤。自1995-12投产以来,该炉膛始终存在较严重的结渣问题,特别是在锅炉降负荷时,由于炉膛温度变化较大,大块渣容易脱落,低负荷时锅炉燃烧稳定性较差,大块渣掉落引起炉膛负压较大波动,造成锅炉灭火事故。 1 结渣情况 2001年掉大块渣灭火4次,2002年3次。2003年以前,针对该问题采取了一些防止措施,主要有:控制来煤质量,进行燃烧调整,治理锅炉底部漏风,合理控制炉内过剩空气系数,做好锅炉定期吹灰,停运部分燃烧器等。通过采取以上措施,炉膛结渣现象有所减轻。2003-02-03#1炉大修期间,针对结渣问题对燃烧设备进行了检修,并进行了炉内空气动力场试验,机组投运8个月以来未发生锅炉炉膛掉大块渣灭火事故,仅发生掉小块渣现象2次。这说明通过检修,#1 炉炉膛结渣状况明显减轻。

浅谈大型锅炉结渣与飞灰磨损的危害及预防措施 南通天生港发电有限公司王伟 内容提要:介绍锅炉受热面的结渣的诸因素与飞灰磨损的机理,分析锅炉受热面结渣对锅炉安全经济运行的危害,提出预防炉膛及其它受热面结渣的措施。探讨受热面磨损的机理,分析影响磨损的因素,提出防磨损的途径或方法。 关键词:锅炉结渣飞灰磨损危害措施 目前,火力发电厂锅炉受热面的结渣和飞灰磨损一直是威胁机组安全经济运行的主要因素,受热面爆漏造成的主设备非计划停运次数占火力发电机组非计划停运总次数的40~50%,有些机组这个比例数还要大。直接威胁到电厂的安全运行,同时也给电网安全稳定运行带来了极大的困难。如何解决受热面结渣和磨损已成为锅炉检修人员关注和研究的问题。因此我们必须弄清锅炉结渣与飞灰磨损的形成机理从面有针对性地分析出实用的预防措施和方法。 【锅炉的结渣】 一、锅炉受热面结渣对锅炉安全经济运行的危害 固态排渣煤粉炉在燃烧过程中形成的熔融灰渣在凝固之前接触到受热面时,会粘结在上面,并积聚和发展成一层硬结的灰渣层,这种现象称为结渣。其基本成因为:受热面的结渣发生于呈熔融状态的灰粒与壁面的碰撞,从而被黏附在壁面上。因此产生结渣的条件首先是二者间的碰撞,其后灰粒呈熔融状态具有黏附在壁面上的能力。炉内具有一定的温度分布,一般在煤粉炉火焰中心区域的烟温很高,有相当一部分灰粒呈熔融或半熔融状态;在靠近炉壁区域则烟温较低。炉内的煤粉或颗粒会随气流而运动,或从气流中分离出来,在这分离的过程中,颗粒的温度会随它从高温区域到达壁面的运动速度、环境温度条件而改变。如果存在足够的冷却条件,那些原属熔融状态的颗粒将重新固化,失去黏附能力,失去产生结渣的条件;反之产生结渣的程度即大,这就是受热面产生结渣的基本成因。锅炉受热面结渣对锅炉安全经济运行的危害是相当严重的,可以归纳为下述几个方面: (1)、使炉内传热变差,加剧结渣过程。水冷壁结渣后,由于灰渣层导热系数极小,即热阻很大,火焰辐射给受热面的热量不能及时传给管内工质,而聚集在灰

锅炉除尘器积灰分析及解决方法- 废气处理 【摘要】通过对塔什店火电厂7号炉除尘器积灰原因分析、探讨,确定了治理方案,并于2000年实施治理,后来又进行了完善,使#7炉除尘器积灰问题得到了彻底解决,有效地避免积灰给机组带来的不利影响,保证机组长周期运行。 【关键词】除尘器、积灰、文丘里烟道、最优尺寸、扩张角、烟气流速、改造 一、前言 我厂#7锅炉除尘器为MCS-3400型麻石湿式除尘器,自安装运行后,内部积灰严重。积灰部位在除尘器进口、切向过渡段以及进入除尘器水膜处1/3段,形成积灰高度2米左右,且除尘器底部也形成了大量积灰。积灰问题破坏了除尘器筒内的动力场,除尘器阻力增大,引风出力下降,影响了锅炉的经济性。同时,大量积灰使清灰工作劳动强度加大。该问题已成为锅炉运行、检修的一个突出问题。经长观察、测量、分析,该除尘器每次积灰情况大致相同,而且无论如何调整水量,积灰情况也没有改变,检修人员对可能造成积灰的其它因素进行了多次查找、检修,积灰情况也未得到改善。最后,确定除尘器进口文丘里烟道尺寸误差过大,不符合最优尺寸,造成积灰问题。因此,我们着手对文丘里烟道出口(即除尘器主筒进口)尺寸进行了改造。 二、分析、计算及解决办法 下面是我厂矩形文氏烟道的俯视示意图,由渐缩管、喉部及渐扩管组成。含尘气流进入渐缩管,气流速度逐渐增加,在喉部气流速度最高,

气流在渐扩管内速度逐渐降低,静压得到一定的恢复,所以流速的降使除尘器很容易积灰。未改造前文氏烟道各部分尺寸测量为:渐缩部分L1=1.8m A1=1.6m、渐缩段进口高度H1=2m;渐扩部分L2=4.2m、A2=1.0m,渐扩段高度H2=1.65m;喉部长度L0=0.05m,喉部宽度A0=0.5m,喉部高度H0=1.5m。从空气动力的角度分析,文氏管各部分尺寸存在最优尺寸的选择。所以必须对原文氏烟道各部分尺寸进行校核。 1、校核时,按锅炉满负荷单台文氏烟道处理烟气量情况进行,并以当量直径的方法计算。因喉部长度极短,可认为无喉部长度L0。实际测量喉部流速v0=48m/s,单台处理烟气量Q0=128304m3/h。喉部截面:0.5×1.5=0.75m2,当量直径Φ0=0.98m;渐缩段进口截面:A1 H1=1.6×2=3.2m2,当量直径Φ1=2.02m;渐扩段出口截面:A2 H2=1.0×1.7=1.7m2,当量直径Φ2=1.47m。所以,对文氏烟道最优尺寸校核情况如下: (1)喉部当量直径= 实测渐缩管扩张角=30°,渐缩管的长度按入口当量直径及喉部当量直径确定: (2) 实测渐扩段的扩张角α2=10°,渐扩段烟道长度根据出口直径及喉部当量直径确定: (3) 2、从以上对文氏烟道的校核计算可以看到:渐缩段长度为1.95m、

编号:AQ-JS-09194 ( 安全技术) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 造成锅炉结渣的原因及预防措 施 Causes of boiler slagging and preventive measures

造成锅炉结渣的原因及预防措施 使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科 学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。 (1)锅炉结渣,也叫结焦,指灰渣在高温下粘结于受热面、炉墙、炉排之上并越积越多的现象。 燃煤锅炉结渣是个普遍性的问题,层燃炉,沸腾炉,煤粉炉都有可能结渣,由于煤粉炉炉膛温度较高,煤粉燃烧后的细灰呈飞腾状态,因而更易在受热面上结渣。 结渣使受热面吸热量减少,降低锅炉的出力和效率;局部水冷壁管结渣会影响和破坏水循环,甚至造成水循环故障;结渣会造成过热蒸汽温度的变化,使过热器金属超温;严重的结渣会妨碍燃烧设备的正常运行,甚至造成被迫停炉。 (2)造成结渣的原因是: ①煤的灰渣熔点低;②燃烧设备设计不合理;③运行操作不当。 (3)发现锅炉结渣要及时清除,进行“打焦”,打焦应在负荷较低,燃烧稳定时进行。打焦人员应注意防护和安全。

(4)预防结渣的措施: ①在设计上,要控制炉膛燃烧热负荷,在炉膛中布置足够受热面,控制炉膛出口温度使之不超过灰渣变形温度;合理设计炉膛形状,正确设置燃烧器,在燃烧器结构性能设计中充分考虑结渣问题;控制水冷壁间距不要太大,把炉膛出口处受热面管间距拉开,作成“垂彩管”;炉排两侧装设防焦联箱等。 ②在运行中,要避免超负荷运行,控制火焰中心位置,避免火焰偏斜和火焰冲墙,合理控制炉膛过量空气系数和减少漏风。 ③对沸腾炉和层燃炉,要控制送煤量,均匀送煤,及时调整料层和煤层厚度。 这里填写您的公司名字 Fill In Your Business Name Here

甲醇厂气化装置技术攻关材料神华宁夏煤业集团煤炭化学工业分公司甲醇厂共有两套生产装置,其中一套装置(25万吨/年)气化工艺采用水煤浆德士古废锅流程,是国内唯一一家使用该工艺的甲醇生产装置;二套装置(60万吨/年)气化工艺采用华东理工大学四喷嘴气化技术。 几年来,气化炉结渣一直是制约两套装置安全稳定运行的瓶颈问题。其中一套装置气化炉由于煤质波动、气化炉炉锥底砖磨损严重、炉砖脱落等原因引起气化炉结渣,部位主要在辐射废锅内,每次结渣高度达15米,中间通道堵死,而炉口仅320mm,炉渣比较坚硬,破碎十分困难,每清渣一次至少需要12天。二套装置气化炉已投运2年零5个月,结渣部位主要集中在激冷室下降管和下渣口内,结渣次数频繁,同时下降管连续烧损、烧嘴多次泄漏,气化炉开停次数增多。 面对安全生产被动局面,2008年,甲醇厂组织成立了由相关领导,生产技术科,机动科相关车间生产技术人员组成的气化炉技术攻关小组。攻关小组经过反复分析、摸索、讨论,确定了符合生产实际的优化措施:一是定期组织召开气化炉攻关会议,集中讨论解决气化装置运行过程中出现的问题。二是优化工艺流程,进一步规范调度和生产指令,明确和规范岗位操作制度。三是规范煤质管理,通过与配煤中心沟通及时了解二套原料煤进厂煤质,根据气化炉实际运行情况及时调整二套气化配煤方式,保证了二套气化给煤的稳定性,减少了气化炉停车。四是制定了煤质管理规定,明确了

进厂煤质指标,专人负责制,规范了进煤的流程。五是强化设备备品备件管理,按照计划对一、二套气化炉炉砖进行更换。六是根据二套气化炉激冷环存在问题,及时与生产厂家和设计院沟通、交流,对原激冷环进行改造。 经过全体管理,技术人员和岗位员工的不懈努力,通过严格执行整改措施,不断完善设备管理和工艺技术管理,基本解决了气化炉结焦次数频繁,炉砖寿命短的问题,提高了气化炉的工作效率,生产装置运行日趋平稳。2011年以来(截止10月1日),实现一套装置A类运行70天,B类160天,二套装置A类运行65天,B类180天,两套装置共生产甲醇约68万吨。

神华宁夏煤炭化学工业公司 助理工程师论文 题目影响德士古气化炉稳定 运行的因素 作者周朝军 车间甲醇厂气化车间 岗位现场装置巡检工 二〇一〇年七月八日

摘要 根据直接影响德士古炉的工艺状况、气化后的气体成分、气化炉的使用周期 ,以及灰水处理系统的工艺状况等因素来看。从原料煤、煤制浆系统、选择最佳的气化炉温度等方面论述了影响德士古气化炉长期稳定高负荷运行的因素。 关键词:德士古气化炉稳定运行原料煤水煤浆操作温度

概述 从国内几套德士古气化炉装置多年运行的情况看,各套装置遇到的问题主要分为二大类:一是德士古煤气化工艺技术本身的缺陷;二是工程技术方面的问题,包括工程设计、工程材料、工程设备等。由于各装置选用的设备及材料的不同,经过各自的改造与完善,有些问题得到了彻底解决,有些问题只是得到改善。这些问题所带来的后果,一是安全隐患,二是生产成本增加,三是增加了操作与检修工的劳动强度。据不完全统计,几套装置停车故障的原因约30%来源于工程技术方面的问题。 从我厂气化炉长期的生产运行来看,我厂气化炉出现的主要问题是气化炉结渣现象,使气化炉不能够顺利排渣,从而引起气化炉停车。我认为影响我厂气化炉装置长期稳定运行主要因素有:煤质和操作温度等因素。 1、煤质对气化的影响 1.1灰分 灰分是不直接参加气化反应的惰性物质 ,但却要消耗煤在氧化反应中所产生的反应热 ,用于灰的熔化。煤中灰分含量高 ,则有效成分就少 ,送入气化炉同体积的煤浆 ,灰分高的煤产气量少 ,灰渣量大 ,灰渣中碳含量大 ,碳转化率低。其中渣量太大和操作温度不合适是造成我厂气化炉不能长期稳定运行的主要原因。 1.2灰熔点 由于德士古煤气化装置采用液态排渣 ,提高操作温度有利于碳转化及排渣顺利。但操作温度过高 ,会影响价格昂贵的耐火砖寿命。气化温度视灰渣的粘温特性及煤的化学活性而定 ,一般高于煤灰熔点 50~ 70℃。所以适当的灰熔点对气化炉是否能够顺利排渣起着决定性作用。 1.3水分 煤中水分包括外表水和内存水。外表水分不稳定易造成煤浆浓度波动,外表水突然增大, 煤浆浓度降低,气化效率降低,外表水突然减少, 煤浆浓度升高, 粘度增大, 滚筒筛通不过, 引起煤浆外溢, 造成原料浪费及污染环境。内存水是煤的内在水分, 即煤的结合水, 以化学态形式存在于煤中, 煤的内水高 ,同样会增加运输费用。更重要的是 ,内水是影响成浆性能的关键因素 ,内水越高 ,成浆性能越差 ,流动性愈不好。为了保证工业上泵输送所要求的低粘度 ,制备的煤浆浓度就低。水分的高低直接影响制浆的浓度,而水煤浆的浓度又直接影响气化炉的产量,所以选择十分适当的原料煤跟我们的产量有直接关系。

影响锅炉结渣的因素及其预防措施 华电山东十里泉发电厂(277103)谢孝东 摘要:为了确保300MW机组安全经济运行,本文研究了引起炉膛结渣的主要原因,并制定了防止和减轻炉内结渣的技术措施。 关键词:炉内结渣防结渣技术 300MW机组 0 引言 近年,各个电厂锅炉结渣问题突出,不少300MW机组都发生过严重结渣。锅炉结渣不仅影响机组的经济满发,而且严重威胁安全运行。北仑港电厂1号机组特大事故的惨痛教训使人们不能不对锅炉结渣问题予以高度重视。 1 与锅炉结渣有关的因素 结渣是复杂的物理和化学过程,国内外学者已做了大量研究,初步揭示了其形成的机理及与煤灰性质的关系,制定了若干用以判断煤灰结渣性的指数,同时揭示了锅炉设计和运行对结渣的影响。 1.1 灰与渣的特性 煤灰的结渣性同灰的化学成分、灰渣的物理特性有关。现选择其中一些主要的指标详述如下。 1.1.1 灰的熔化温度 灰熔温度同灰的成分有关,灰中的酸性氧化物,如SiO2,Al2O3和TiO2等都是聚合物的构成者,因此会提高灰的熔化温度;碱性氧化物则相反,如CaO,MgO和Na2O等都是聚合物的破坏者,会降低灰的熔化温度。但这种解释对含有大量碱性物的灰来说不适用,所谓“褐煤型灰”就会有大量CaO和MgO,其量比Fe2O3多得多,这些灰中的SiO2、Fe2O3、Na2O和K2O都会降低软化温度,而Al2O3、CaO和MgO却提高软化温度。美国对国内一些特定煤种,依据大量统计数据已建立了精确的灰熔温度与灰化学成分之间的关系,这样,根据灰中的碱性组分就可以确定灰熔点。 至于灰中铁的作用,要视其氧化状态而定,三价铁是聚合物的构成者,提高灰熔温度;二价铁则是聚合物的破坏者,降低灰熔温度。 灰的熔化温度在氧化氛围与还原氛围中是不同的,两者的差异是随着灰中CaO和MgO成分的增加而变小。 1.1.2 渣的粘度

德士古煤气化炉耐火砖问题探讨 根据耐火砖的蚀损机理,煤熔渣对耐火砖的侵蚀主要包括三个过程,即溶解、渗透和冲刷磨损。对一定的炉衬材料而言,溶解过程受耐火材料上的渣边界层扩散过程所控制,溶解速率取决于温度的高低,因此,操作温度是影响耐火砖寿命的主要因素。从上焦使用过的三炉砖看,由于受煤质影响均不同程度在大于1 400 ℃高温运行一段周期,特别是2号炉,在大于1 400 ℃运行近1 000 h,最高操作温度达1 480 ℃,因此对砖的使用寿命造成了不同程度的影响。对于鲁南化肥厂以及渭河化肥厂的第一炉砖,由于均使用高灰熔点煤,其操作温度均在1 400 ℃以上,特别是渭河化肥厂,当测温热电偶损坏后,较长时间以CH4含量达70×10-6为参考运行,此值估算在1 500 ℃左右,因此造成了对耐火砖的严重损伤。根据经验,在适宜的操作温度以上,每增长100 ℃,耐火砖的蚀损率将增长近四倍,因此,选择高活性与低灰熔点的煤种,使气化炉在较低的操作温度下运行,是延长耐火砖寿命的重要途径。 由于熔渣的渗透将导致砖的变质带与原砖带间不同的热膨胀系数,当温度与压力急剧变化时,如开停车及发生操作故障时,变质带与原砖带间就将产生热应力裂纹,这种裂纹在多次的温度压力波动中,不断扩展加深直至砖层剥落。因此,在一定的操作温度条件下,开停炉次数的增加将会加剧耐火砖的蚀损。从1号炉与3号炉的使用情况看,其运行条件相近,但3号炉的开停炉次数相对少(每次开炉平均运行周期:1号炉为225 h,3号炉为305 h,而国外装置在700 h)。所以这也是3号炉的耐火砖平均蚀损率比1号炉低的原因之一。 煤灰性质的差异同样会对耐火砖的使用寿命产生影响。煤灰渣中最易渗透的成分是SiO2和CaO, 其次是FeO、Al2O3, 因此,渣中含有较高SiO2和CaO时,对Cr砖的腐蚀也就越大。煤灰的组成确定了渣的粘度与温度的关系,在适宜的粘度和操作温度下,耐火砖表面将保持一层固态的煤渣层,这层挂渣将有助于防止进一步的渣冲蚀,起到以渣抗渣的效果。当进一步降低渣粘度,这层挂渣效果变差,另外的渣将直接冲蚀砖表面。当增加渣粘度,将会堵塞渣口而影响气化炉运行。因此,煤灰渣的粘温特性也是气化炉操作的重要参考数据。对于煤中灰量的多少,一般不会造成对砖寿命的较大的影响,但当灰含量太高(20 %),或气化炉大幅度超负荷运行,将会加大对耐火砖的冲刷磨损。美国依斯曼(Eastman)公司的一炉砖在气化炉超负荷(130 %负荷)条件下运行,比设计负荷下运行减少寿命33%,特别是加剧了渣口砖的蚀损。 2.2 热面耐火砖的选材与结构设计问题 (1) 设计选材 设计选材对耐火砖的寿命至关重要。在材质的选择上,选择了抗渣性较好的含Cr2O3 主材的耐火砖,由于纯的Cr2O3 材料不易烧结致密,气孔率较高,渣易渗透,所以在渣中引入了Al2O3材料,为提高铬质材料的热稳定性,引入了ZrO2材料,因此,铬铝锆型砖是熔渣气化炉较理想的耐火砖。在设计选材时,存在二种主要的设计观点:一是全套热面砖

(陈高飞)浅谈垃圾锅炉积灰及对策

浅谈垃圾焚烧炉受热面积灰及对策 -----陈高飞 关键词:垃圾炉受热面过热器积灰预防措施 1、引言 常州绿色动力环保热电有限公司垃圾锅炉为绿色动力环境工程有限公司自主研发的三驱动机械炉排炉,日处理1050t/d,配套三套余热锅炉WGZ27.8-400℃/4MPa,一期工程于2006年动工建设,于2008年4月份进入商业运行;二期工程于2009年动工建设,2010年投入正常运行。余热锅炉采用四烟道立式布置,对流受热面积灰表现明显,最初受热面积灰被迫停炉次数较多,严重困扰了锅炉的正常运行调整和连续运行时间,大大增加了运行费用和设备因启停造成的损耗。运行时间最初为1个月左右,经过多方面的改造、控制和调整,现在已得到了有效控制,连续运行时间可以保证3个月以上,余热锅炉利用效率大为提高,单炉日垃圾处理350t以上,负荷率为105%,吨位垃圾产汽达到1.8以上。下面,就针对常州绿色动力积灰浅谈自己的见解。 2、改造前积灰部位分析 图一对流管束运行一个月后积灰图二高温过热器运行50天后积灰

图一:对流管束入口积灰情况: ①对流管束结构:对流管束布置于三烟道内,Ⅲ级过热器的前面。 蒸发管束的管子成倾斜状,以避免产生汽水分层。蒸发管束与第二隔墙、后墙水冷壁组成水循环回路。共分上下两级,各50组,共100组,每组4根组成。管道规格为:¢42*4.5,每组之间的管壁距离为70.5mm,节距为114mm,其中布置有24根吊挂管。 ②锅炉连续运行20天左右,锅炉负荷维持在23~32T/H,对流管束入口烟温从450℃升至720℃,且三烟道入出口负压测点压差不断增大,烟气通流面积减少,被迫降低锅炉负荷,以至难以维持正常运行被迫停炉。 ③停炉后检查积灰部位:三烟道对流管束入口处管子与管子之间间隙几乎被全部堵死,锅炉运行后期因积灰换热效果较差,烟温偏高,至积灰成熔融状且较硬的灰块,受烟气冲刷的影响表面管子挂有成(钟乳岩)状的挂焦。 图二:高温过热器出口与中温过热器接口部位积灰: ①由于管组中间部位脉冲吹灰器难以形成有效的冲击,加上管束节

摘要 根据直接影响德士古炉的工艺状况、气化后的气体成分、气化炉的使用周期,以及灰水处理系统的工艺状况等因素来看。从原料煤、煤制浆系统、选择最佳的气化炉温度等方面论述了影响德士古气化炉长期稳定高负荷运行的因素。 关键词:德士古气化炉稳定运行原料煤水煤浆操作温度 概述 从国内几套德士古气化炉装置多年运行的情况看,各套装置遇到的问题主要分为二大类:一是德士古煤气化工艺技术本身的缺陷;二是工程技术方面的问题,包括工程设计、工程材料、工程设备等。由于各装置选用的设备及材料的不同,经过各自的改造与完善,有些问题得到了彻底解决,有些问题只是得到改善。这些问题所带来的后果,一是安全隐患,二是生产成本增加,三是增加了操作与检修工的劳动强度。据不完全统计,几套装置停车故障的原因约30%来源于工程技术方面的问题。 从我厂气化炉长期的生产运行来看,我厂气化炉出现的主要问题是气化炉结渣现象,使气化炉不能够顺利排渣,从而引起气化炉停车。我认为影响我厂气化炉装置长期稳定运行主要因素有:煤质和操作温度等因素。 1、煤质对气化的影响 1.1灰分 灰分是不直接参加气化反应的惰性物质,但却要消耗煤在氧化反应中所产生的反应热,用于灰的熔化。煤中灰分含量高,则有效成分就少,送入气化炉同体积的煤浆,灰分高的煤产气量少,灰渣量大,灰渣中碳含量大,碳转化率低。其中渣量太大和操作温度不合适是造成我厂气化炉不能长期稳定运行的主要原因。 1.2灰熔点 由于德士古煤气化装置采用液态排渣,提高操作温度有利于碳转化及排渣顺利。但操作温度过高,会影响价格昂贵的耐火砖寿命。气化温度视灰渣的粘温特性及煤的化学活性而定,一般高于煤灰熔点50~70℃。所以适当的灰熔点对气化炉是否能够顺利排渣起着决定性作用。

垃圾焚烧锅炉积灰危害及处理 一、锅炉积灰的定义 “积灰”是指温度低于灰熔点时灰沉积在受热面上的积聚,多发生在锅炉的烟道受热面上。积灰通常可按如下标准进行分类:(1)根据飞灰温度范围划分,可分为熔渣,高温沉积灰,低温沉积灰。(2)根据积灰的强度,可分为松散性积灰和粘结性积灰。积灰是个复杂的物理化学过程,是目前垃圾焚烧炉运行中的重要影响因素。探讨积灰的形成和抑制方法,对于垃圾焚烧炉的安全运行具有重要的意义。 二、积灰对垃圾焚烧锅炉的影响 太仓协鑫垃圾焚烧发电XX公司三台型号为SLC250-4.1/400 垃圾焚烧炉排炉,是杭州新世纪设计生产的第二代焚烧炉。其原身为处理垃圾量225 吨/天垃圾焚烧锅炉。由于当时燃料热值设计点较低,使炉膛热容积偏小,受热面布置较为保守。所以自投产以来,锅炉炉膛结焦和受热面积灰问题始终是困扰我公司的一个难题,前二年由于垃圾量少,热值低,锅炉运行周期短,对我们影响没有这么突出,自从2008 年下半年开始,随着城市生活垃圾量的不断上涨及其它高热值垃圾量的拓展,公司垃圾池库存量明显增多,垃圾热值呈直线上升。这样,锅炉超温情况越来越多,炉膛结焦和受热面积灰情况变得突出,严重影响了锅炉的出力,这样的恶性循环一度给生产带来了极大的困难。 锅炉水冷壁、过热器及换热器的积灰、结焦影响受热面的传热效率,使锅炉排烟温度上升,导致锅炉的热效率下降,理论计算和运行经

验表明,锅炉排烟温度升高20C,锅炉热效率就会 下降1%,同样严重的是积灰、结焦达到一定程度时会引起锅炉受热面的腐蚀和意外停炉,造成重大的经济损失。具体影响为: 1.对于经济性来说积灰不利于传热,锅炉经济性变差,积灰如果严重,直接的就是燃料量增加。 2.灰的传热系数为普通钢的四十分之一。所以积灰严重时还会导致爆管,严重威胁锅炉的安全运行。 所以,能否减缓锅炉结焦、积灰程度,尽可能延长锅炉运行周期,保证锅炉最大垃圾处理能力,对我们来说意义重大。 三、针对积灰,吹灰的必要性锅炉吹灰和在线吹灰的目的是防止受热面积灰。在没有漏风的前提下,排烟温度没有因为加大风量而升高,表明对流受热面有较多积灰,换热量降低。这时就需要重点吹灰。 我厂锅炉的吹灰是分乙炔脉冲吹灰,和在线吹灰相结合,是我们厂保持受热面清洁及较高锅炉效率的有效手段。乙炔吹灰和在线吹灰主要目的是为了保持受热面的清洁,保证锅炉的效率,吹完灰后,各受热面的积灰一部分消除,金属壁吸热能力应略有提高,从而蒸汽温度上升,同时热交换加大,排烟温度下降。 四、人工在线清灰的方法和必要性 通过近期的运行来看,锅炉在运行了半个月后,由于炉膛温度的特性,此时在三通道入口温度一般达到550-650 度,蒸发器和高过水平烟道受热面上就开始有了积灰。积灰一旦形成,由于表面具有粘性,能进一步捕捉飞灰。时间一久,管束阻力会不断地迅速增长,直到

锅炉用煤结渣及积灰分析 摘要本文阐述了燃煤煤质对锅炉的影响,及炉内结渣、受热面积灰的影响。并对新疆部分煤矿的煤质进行了结渣特性和积灰特性的分析。提出了事业部410吨煤粉炉主烧煤、掺烧煤以及主烧煤、掺烧煤的掺混比例。 关键词炉内结渣;受热面积灰;结渣特性;掺混比例 中图分类号TK17 文献标识码 A 文章编号1673-9671-(2012)071-0135-01 1 炉内结渣 结渣是锅炉运行中普遍的现象,尤其是燃用劣质煤时,结渣的情况更显著。 1.1 结渣对锅炉运行的危险 1)结渣引起过热气温升高,甚至会导致爆管。 2)结渣可能造成掉渣灭火、损伤受热面和人员伤害。 3)结渣会使锅炉出力下降,严重时造成被迫停炉。 1.2 结渣使排烟损失增加,锅炉热效率降低 结渣是一种绝热体,渣块黏附在受热面上就会使其吸热大为减少,造成排烟温度升高,排烟损失增加。结渣后,锅炉出力下降,为了保持额定出力,燃料量就要增加,使煤粉在炉内停留时间缩短,q4损失会增加,当空气量不足时,q3也会增加,锅炉热效率下降。 1.3 结渣形成机理及影响因素 煤中灰分随着温度升高开始发生变形随后出现软化和熔化状态。软化或熔化的灰粒如果黏附在某一温度较低的受热面上,就形成结渣。灰分的结渣与灰的熔融特性、黏结性有直接关系。 1)灰分的熔融性。灰分的熔融性温度主要与灰分的组成成份和存在的介质气氛有关。 煤灰中的难熔成分多为酸性氧化物,熔点多在1500-2000℃之间,如果SiO2为1470℃,AlO3为2015℃。煤灰的组成中,也用一些是易熔的化合物,主要是碱金属化合物,它们的熔点多在1000℃以下,如K20、Na2O的熔点为700℃。 2)介质气氛对熔化特性的影响。灰熔点其存在的介质气氛也有关系。在氧化气氛中,FeO会被氧化生成Fe2O3,所以,在氧化气氛中铁的氧化物通常以Fe2O3形态存在。但在半还原气氛中的熔点与半还原性气氛中的熔点差值可以达到很大的数值,对我国部分煤的实验研究结果表明:同一煤种,半还原气氛中灰分的熔化特性温度tDT、tST、tFT均比氧化气氛下低,一般约低30-300℃;氧化气氛下的凝固点也均高于半还原气氛下灰的凝固点,温差范围为30-80℃。 3)灰渣黏度。灰渣黏度随温度变化的规律是表示灰分在高温条件下物理特性的另一指标。随着温度下降,熔化的灰分黏度升高。当温度下降时,灰渣在狭窄的温度范围内从液态转变为固态,而无明显的塑性区,此灰渣属于短渣;温度下降时,在相地较宽的温度范围内,灰渣难度逐渐增加,呈现塑性状态,但仍然无明确的相变温度和塑性区界限,属于长渣。如图所示实现 曲线。 4)结渣的判定。 ①碱酸比B/A。碱酸比B/A=(Fe2O3+CaO+MgO+Na2O+K2O)/(SiO2+Al2O3+TiO2)