产品编码21-12

E06-1 无机硅酸锌防锈漆

Q/GHTD 93

组成由烷基硅酸酯聚合物、锌粉、颜料、助剂和醇类溶剂等组成的双组份无机硅酸锌防锈漆。

主要特性·锌粉具有阴极保护作用,防锈性能优异

·干性快,只需很短的时间即能搬运、堆放

·具有优异的耐热性,漆膜可经受400℃的高温

·优良的低温固化性能

·优良的耐溶剂性能

·具有优异的耐冲击性能,优良的耐磨性和中等的柔韧性

·能与大部分油漆体系配套

·获中国船级社产品型式认可

用途适用于海上平台、码头钢桩、矿井钢铁支架、桥梁、大型钢铁结构作高性能防锈漆用。

外观灰色无光

施工参数体积固体份 44±3%(按GB/T9272 eqv ISO3233:1998规定测定)(混合后)配比甲组份:乙组份=3 :1(重量比)

干膜厚度 70μm

湿膜厚度 159μm

理论用量 312g/m2

闪点甲组份 13℃

乙组份 13℃

干燥时间(25℃)

表干≤ 1h

实干≤24h

涂装间隔

最短涂装间隔24h以上,涂漆前以布蘸107稀释剂擦拭E06-1漆膜表面,以

确定是否完全固化。如有锌粉溶解在布上,表示漆膜尚未完全固化,须继续

干燥;在相对湿度低于70% 时,可在漆膜上洒水,以促使漆膜固化;干燥

至布上无色(不溶解)为止,表示漆膜已固化完全,方可进行下道漆的涂装。

最长涂装间隔无限制,但在复涂前必须清除锌盐。

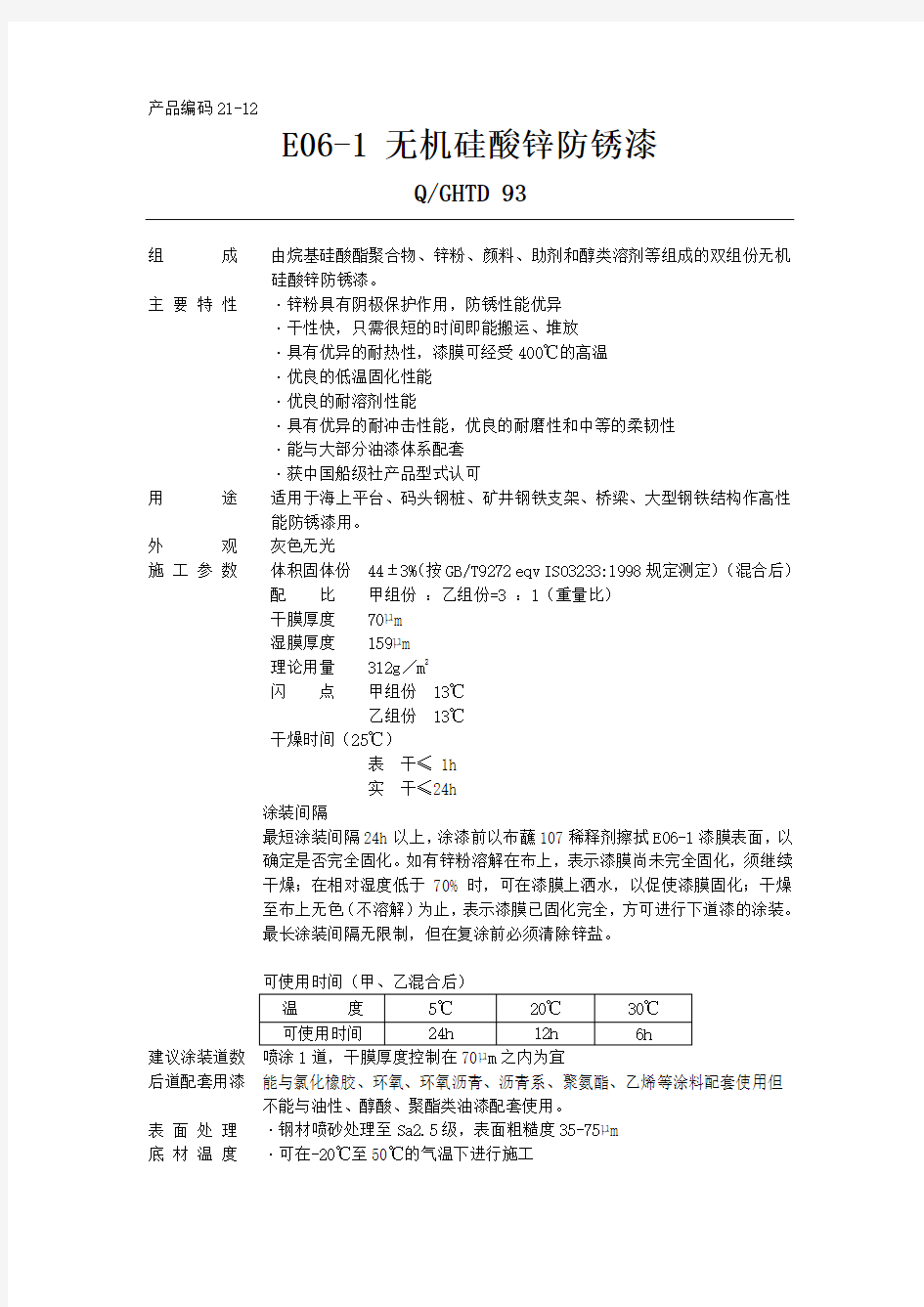

可使用时间(甲、乙混合后)

建议涂装道数喷涂1道,干膜厚度控制在70μm之内为宜

后道配套用漆能与氯化橡胶、环氧、环氧沥青、沥青系、聚氨酯、乙烯等涂料配套使用但不能与油性、醇酸、聚酯类油漆配套使用。

表面处理·钢材喷砂处理至Sa2.5级,表面粗糙度35-75μm

底材温度·可在-20℃至50℃的气温下进行施工

·底材温度过高时(≥40℃)必须使用喷枪进行施工,但底材温度不得超过

60℃。为避免干喷必须加107稀释剂调节至不干喷为止

·底材温度须高于露点以上3℃

涂装方法

无气喷涂稀释剂 107稀释剂

稀释量 0-10%(以油漆重量计) * 注意防止干喷

喷嘴口径 0.4-0.5mm

喷出压力 15MPa(约150kg/cm2)

空气喷涂稀释剂 107稀释剂

稀释量 0-10%(以油漆重量计) * 注意防止干喷

喷嘴口径 2.0-2.5mm

空气压力 0.3-0.6MPa(约 3-6kg)

滚涂/刷涂不宜大面积施工,仅限于小面积修补涂装

稀释剂 107稀释剂

稀释量 0-5%(以油漆重量计)

清洗剂 107稀释剂

安全措施参见上海开林造漆厂产品安全技术说明书(简称MSDS)。

包装甲组份(锌粉浆)20L 桶装 22.5kg

乙组份 (主剂) 10L 桶装 7.5kg

保质期甲组份(锌粉浆)9个月乙组份 (主剂) 6个月

注意事项·施工期间应以搅拌机不断搅拌,以防锌粉沉淀

·气温30℃以上施工时,为防止干喷可加入107稀释剂至不发生干喷为止,

107稀释剂的加入量为油漆重量的0-10%

·当干膜厚度低于要求并需要重涂一道E06-1无机硅酸锌防锈漆时,应以

50%的107稀释剂将E06-1无机硅酸锌防锈漆稀释后进行重涂,以增加漆

膜间的层间附着力

·E06-1无机硅酸锌防锈漆的漆膜厚度不能大于120μm,如干膜厚度大于120μm由于漆膜内应力的作用将会发生泥裂而失效

·为封闭无机硅酸锌防锈漆漆膜表面的孔隙及防止针孔腐蚀,必须使H53-42

环氧封闭涂料或其它品种的封闭漆,对E06-1无机硅酸锌防锈漆进行封闭

·涂装下道油漆之前,E06-1无机硅酸锌防锈漆的漆膜必须完全固化,否则

将会影响层间附着力及防防腐蚀效果。涂漆前以布蘸107稀释剂擦拭漆

膜,如布上无色(即不溶解),表示漆膜已完全固化,方可进行后道漆的

涂装

·相对湿度低于70%时不利于无机硅酸锌防锈漆的水解固化反应,为促使漆

膜的固化,在涂装后的3小时之后每隔2小时在漆膜上适当洒水

·E06-1无机硅酸锌防锈漆的最长涂装间隔时间不受限制,但在涂装下道油漆之前,必须彻底清除漆膜表面形成的锌盐,否则将会影响漆膜的层间附

着力和保护效果

备注为正确使用本厂的产品,请仔细阅读本说明书中的《使用指南》。

声明以上本产品的资料及数据是根据我们的试验和实际使用中的经验而积累的,可作为施工指南。对于在我们不了解的情况下进行的施工,我们只保证油漆

本身的质量,其它方面的问题恕不负责。对本说明书,我们将根据产品的不

断改进有权进行修改。

E06-2无机富锌底漆(双组份)

Q/GHTD 230

组成由烷基硅酸酯、锌粉、颜料、添加剂和醇类溶剂等组成的双组份防锈底漆。主要特性·锌粉具有阴极保护作用,防锈性能优异

·干性快,只需很短的时间即能搬运、堆放

·具有优异的耐热性,漆膜可经受400℃的高温

·优良的低温固化性能

·优良的耐溶剂性能

·具有优异的耐冲击性能,优良的耐磨性和中等的柔韧性

·能与大部分油漆体系配套

用途适用于海上平台、码头钢桩、矿井钢铁支架、桥梁、大型钢铁结构作高性能防锈漆用。

颜色及外观灰色无光

施工参数体积固体份 42±3%(按GB/T9272 eqv ISO3233:1998规定测定)

配比甲组份: 乙组份=4 :1(重量比)

干膜厚度 70 μm

湿膜厚度 170 μm

理论用量约315 g/ m2

闪点甲组份 13℃

乙组份 13℃

干燥时间 25℃

表干≤ 1h

实干≤ 24h

涂装间隔最短涂装间隔8h以上,涂漆前以布蘸107稀释剂擦拭无机富锌底漆漆膜表面,以确定是否完全固化。如有锌粉溶解在布上,表示漆膜尚未完全

固化,须继续干燥;在相对湿度低于70% 时,可在漆膜上洒水,以促使

漆膜固化;干燥至布上无色(不溶解)为止,表示漆膜已固化完全,方可

进行下道漆的涂装。

最长涂装间隔无限制,但在复涂前必须清除锌盐。

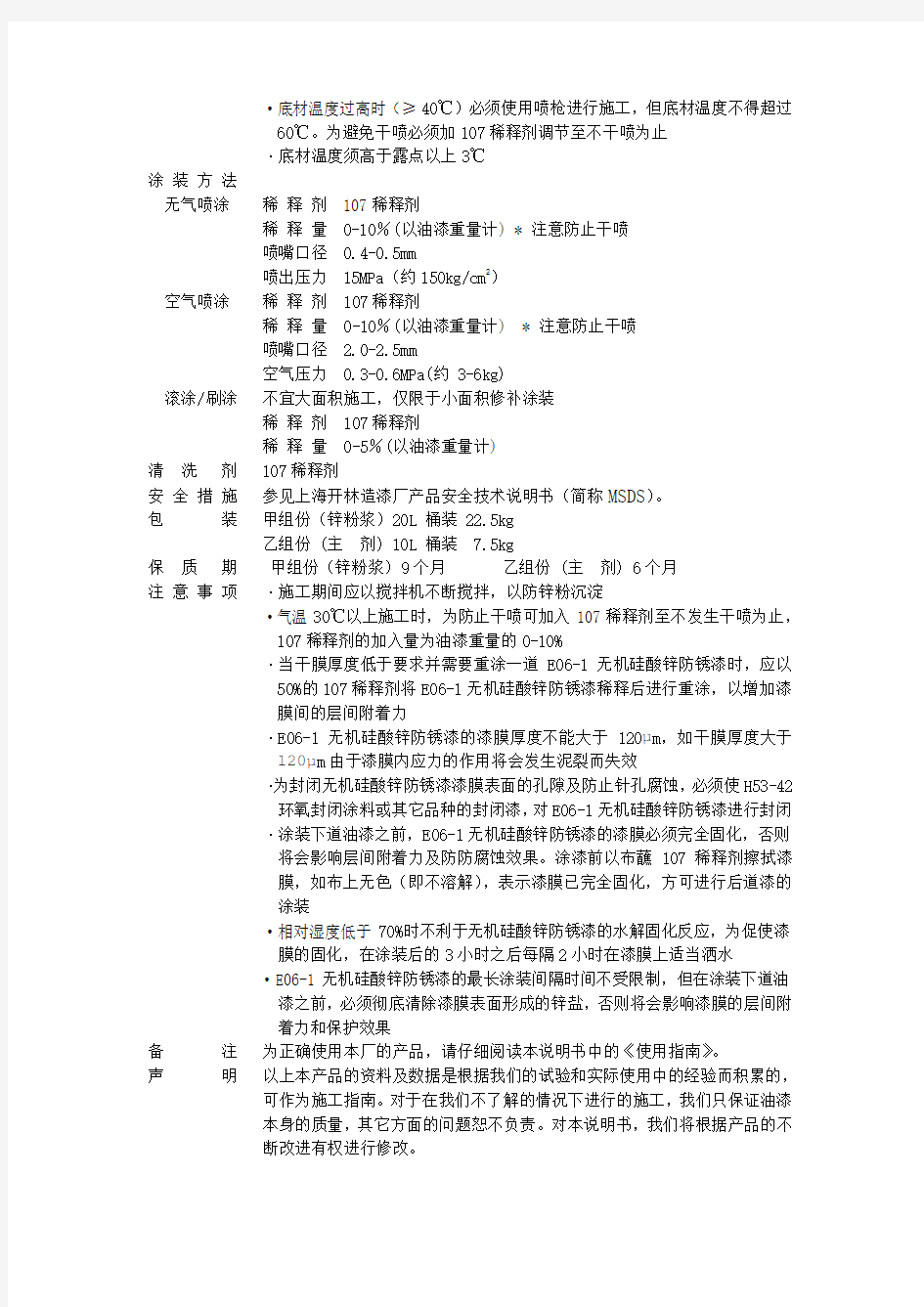

可使用时间

建议涂装道数喷涂1道,干膜厚度在80μm内变动

后道配套用漆能与环氧、环氧沥青、沥青系、聚氨酯、乙烯等体系的涂料配套使用。

* 但不能与油性、醇酸、聚酯类油漆配套使用。

表面处理 · 钢材喷砂处理至Sa2.5级,表面粗糙度30~70μm

底材温度·可在-20℃至50℃的气温下进行施工

·底材温度过高时(≥40℃)必须使用喷枪进行施工,但底材温度不得

超过60℃。为避免干喷必须加107稀释剂调节至不干喷为止

·底材温度须高于露点以上3℃

涂装方法

无气喷涂稀释剂 107稀释剂

稀释量 0~10%(以油漆重量计) * 注意防止干喷

喷出口径 0.4~0.5mm

喷出压力 15Mpa(约150kg/cm2)

空气喷涂稀释剂 107稀释剂

稀释量 0~10%(以油漆重量计) * 注意防止干喷

喷嘴口径 2.0~2.5 mm

空气压力 0.3~0.6MPa(约 3~6kg)

滚涂/刷涂稀释剂 107稀释剂

(小面积修补)稀释量 0~5%(以油漆重量计)

清洗剂 107稀释剂

安全措施参见上海开林造漆厂产品安全技术说明书(简称MSDS)。

保质期甲组份(锌粉浆)9个月乙组份 (主剂) 6个月

注意事项·施工期间应以搅拌机不断搅拌,以防锌粉沉淀

·气温30℃以上施工时,为防止干喷可加入107稀释剂至不发生干喷为止,

107稀释剂的加入量为油漆重量的0-10%

·当干膜厚度低于要求并需要重涂一道E06-2时,应以 50%的107稀释剂将

E06-2稀释后进行重涂,以增加漆膜间的层间附着力

·E06-2漆膜厚度不能大于120μm,如干膜厚度大于120μm由于漆膜内应力的作用将会发生泥裂而失效

·为封闭无机富锌防锈漆漆膜表面的孔隙及防止针孔腐蚀,必须使H53-42

环氧封闭涂料或其它品种的封闭漆,对E06-2进行封闭

·涂装下道油漆之前,E06-2的漆膜必须完全固化,否则将会影响层间附着

力及防防腐蚀效果。涂漆前以布蘸107稀释剂擦拭漆膜,如布上无色(即

不溶解),表示漆膜已完全固化,方可进行后道漆的涂装

·相对湿度低于70%时不利于无机富锌防锈漆的水解固化反应,为促使漆膜

的固化,在涂装后的3小时之后每隔2小时在漆膜上适当洒水

·E06-2的最长涂装间隔时间不受限制,但在涂装下道油漆之前,必须彻底清除漆膜表面形成的锌盐,否则将会影响漆膜的层间附着力和保护效果备注为正确使用本厂的产品,请仔细阅读《使用指南》。

声明以上本产品的资料及数据是根据我们的试验和实际使用中的经验而积累的,可作为施工指南。对于在我们不了解的情况下进行的施工,我们只

保证油漆本身的质量,其它方面的问题恕不负责。对本说明书,我们将

根据产品的不断改进有权进行修改。

H53-42环氧封闭涂料(双组分)

Q/GHTD 202

—————————————————————————————————————组成以环氧树脂、聚酰胺树脂、颜料、助剂等组成的双组分环氧封闭涂料。主要特性·在适当处理的镀锌钢材上具有良好的附着力。

·在铝合金上具有优异的附着力。

·能在铝合金喷涂层或金属锌喷涂层上作封闭涂层,具有良好的渗透性

和封闭性能。

·与前道有机硅耐高温漆配套,结合力良好

·与后道漆膜具有良好的层间附着力。既能与环氧型、聚氨酯型和氯化

橡胶型等涂料配套,也能与醇酸、酚醛等传统型漆进行配套。

用途主要用于铝合金喷涂层或金属锌喷涂层表面作封闭之用。

颜色及外观灰色、无光

施工参数体积固体份 34±3% (GB/T 9272-2007;ISO 3233:1998测定)配比甲组分∶乙组分=2∶1 (质量比)

干膜厚度 30 μm

湿膜厚度 88 μm

理论用量 105 g/m2

闪点 27 ℃

干燥时间(25℃)

表干≤ 2 h

实干≤ 24 h

完全固化 7 d

熟化时间(25℃) 30 min

适用期(25℃) 8 h

建议涂装道数作铝合金喷涂层或金属锌喷涂层表面封闭之用,喷涂或涂刷1道。

后道配套用漆 842环氧云铁防锈漆

表面处理·采用轻扫喷砂打毛或用砂纸打毛,除尽所有的油污杂物。

施工条件·底材温度须高于露点以上3℃

·当施工温度低于5℃时,环氧与固化剂的固化反应停止,禁止施工

·相对湿度不大于85%

涂装方法

无气喷涂稀释剂 103稀释剂

稀释量建议不要稀释,必要时可适当稀释

喷嘴口径 0.4~0.5 mm

喷出压力 20~25 MPa (约200~250kg/cm2)

空气喷涂稀释剂 103稀释剂

稀释量建议不要稀释,必要时可适当稀释

喷嘴口径 2.0~3.0 mm

空气压力0.3~0.4 MPa(约 3~4kg/cm2)

刷涂稀释剂 103稀释剂

稀释量建议不要稀释,必要时可适当稀释

清洗剂103稀释剂

安全措施参见上海开林造漆厂产品安全技术说明书(简称MSDS)

包装甲组分 20 L桶装 16 kg

乙组分 4 L桶装 8 kg

保质期12个月

注意事项甲、乙两组分必须混合均匀。

本产品系环氧型涂料,低于5℃因固化反应停止,不宜施工。

备注为正确使用本厂的产品,请仔细阅读上海开林造漆厂产品说明书的《使用指南》。

声明以上本产品的资料及数据是根据我们的试验和实际使用中的经验而积累的,可作为施工指南。对于在我们不了解的情况下进行的施工,我们

只保证油漆本身的质量,其它方面的问题恕不负责。对本说明书,我们

将根据产品的不断改进有权进行修改。

产品编码 09-04

842 环氧云铁防锈漆

Q/GHTD 81

组成以环氧树脂、聚酰胺树脂固化剂、灰色云母氧化铁、防锈颜料、助剂和溶剂等组成的双组份环氧防锈漆。

主要特性·在喷砂钢铁上具有优异的附着力

·在适当处理的镀锌钢材及铝合金上具有优良的附着力

·在富锌底漆和钢铁的喷锌层上具有优良的附着力和封闭性能

·在工业和化学大气环境下有良好的耐候性和耐蚀性

·表面有一定的粗糙度,与环氧、氯化橡胶、聚氨酯面漆具有很好的配套性

能,也能与醇酸、酚醛等传统型漆配套,与后道漆膜具有良好的层间附着

力

·具有良好的耐磨性

·具有良好的防锈性能和耐久性

·获中国船级社产品型式认可

用途可作为环氧富锌底漆、无机锌底漆等高性能防锈漆的中间涂层,以增强整个涂层的层间附着力和保护性能;可以用于镀锌钢材、铝合金表面作底漆之用;

也可直接涂装在喷砂处理的钢铁表面作防锈底漆之用。广泛用于船舶和陆上

钢结构的重防腐蚀体系。

外观灰色、无光

施工参数体积固体份 62±3 %(按GB/T9272 eqv ISO3233:1998规定测定)(混合后)配比甲组份∶乙组份 = 7∶1(重量比)

干膜厚度 80-120μm

湿膜厚度 129-194μm

理论用量 215-324g/m2

闪点甲组份(基料) 27℃

乙组份(固化剂) 27℃

干燥时间(25℃)

表干≤ 2h

实干≤ 24h

完全固化 7d

熟化时间(混合后20℃) 30min

适用期(混合后20℃) 8h

(气温大于30℃以上时,甲乙组份混合后适用期随着气温的升高而缩短)

备注:关于“无限制”的含义请见补充说明

建议涂装道数无气喷涂1道,刷涂或滚涂2-3道,干膜厚度80-120μm

前道配套底漆 H06-4 环氧富锌防锈漆、E06-1无机硅酸锌防锈漆、H53-42环氧封闭涂料、H53-32环氧磷酸锌防锈漆等环氧防锈漆。或直接涂装在除锈质量达到

Sa2.5级的钢铁表面上,或经打毛后的铝金表面上。

后道配套用漆聚氨酯面漆、氯化橡胶面漆、丙烯酸面漆、环氧面漆、环氧沥青防锈漆、醇酸面漆等

表面处理·涂有富锌底漆的钢铁:除尽所有的油污、杂物和锌盐

·镀锌钢材:以风动或电动弹性砂轮片打磨除尽所有的油污、杂物和锌盐;

如用于水下部位则必须采用轻扫喷砂进行表面处理

·钢铁:喷砂处理至Sa2.5级

·涂有车间底漆钢材:漆膜损伤处、锈蚀处及含锌底漆上的白锈处进行二次

除锈,除白锈并打磨至St3级

·铝合金:船底部位采用轻扫喷砂打毛,水线或陆上部位用砂纸打毛

·与可以配套的旧漆膜:除尽所有的油污杂物后将旧漆膜打毛

施工条件·底材温度须高于露点以上3℃

·在室外施工底材温度低于5℃时,请选用冬用型842环氧云铁防锈漆

·相对湿度不大于85%

涂装方法

无气喷涂稀释剂 103稀释剂

稀释量 0-5%(以油漆重量计)

喷嘴口径 0.4-0.5mm

喷出压力 20-25MPa(约200-250kg/cm2)

空气喷涂不推荐用于大面积施工,仅适用于小面积修补或小型被涂件

稀释剂 103稀释剂

稀释量 0-10%(以油漆重量计)

喷嘴口径 2.0-3.0mm

空气压力 0.3-0.4MPa(约3-4kg/cm2)

滚涂/刷涂稀释剂 103稀释剂

稀释量 0-3%(以油漆重量计)

清洗剂 103稀释剂

安全措施参见上海开林造漆厂产品安全技术说明书(简称MSDS)。

包装甲组份 20 L桶装 21kg

乙组份 4 L桶装 3kg

保质期 12个月

备注为正确使用本厂的产品,请仔细阅读本说明书中的《使用指南》。

补充说明 ·842环氧云铁防锈漆的干燥和固化时间随着温度的升高而缩短。不同温度时固化时间参考如下:

·气温在5-10 ℃之间能进行842环氧云铁防锈漆的施工,但是固化速度很

慢

·气温低于5℃时,因环氧树脂与固化剂反应停止,不宜进行施工。在这种

情况下,可在温度高于5℃以上的涂装车间进行施工。或选用842(冬用

型)环氧云铁防锈漆

·在842环氧云铁防锈漆的施工和固化期间需要充分的通风换气

·842环氧云铁防锈漆在漆膜表面没有粉化或被其他物质污染时,一般没有

最长涂装间隔的限制。但是在漆膜完全固化前涂装下道油漆,则会获得最

好的层间附着力。如果842环氧云铁防锈漆的漆膜在大气环境中曝露较长

时间之后才涂装下道油漆,则应特别注意漆膜表面的清洁并用打磨方法去

除粉化层,以获得良好的附着力

·在涂装中如842的漆膜厚度过厚时,或涂装时相对湿度大于85%时,漆

膜将会呈现光滑表面。在进行下道面漆的施工前,须用砂纸进行打毛,以

增加漆膜层间的附着力

声明以上本产品的资料及数据是根据我们的试验和实际使用中的经验而积累的,可作为施工指南。对于在我们不了解的情况下进行的施工,我们只保

证油漆本身的质量,其它方面的问题恕不负责。对本说明书,我们将根据

产品的不断改进有权进行修改。

J43-32 各色氯化橡胶面漆

Q/GHTD 104

————————————————————————————————————— 组成由氯化橡胶、增塑剂、钛白粉等着色颜料和助剂等组成的高性能面漆。主要特性·水蒸汽和氧气对漆膜的渗透率低,具有优异的耐水性和良好的防腐蚀性和装饰性

·干性快,比油性漆的干性快数倍

·具有优异的低温施工性能,可在-20℃~50℃环境中施工

·漆膜层于层之间互溶为一体,有优异的层间附着力,在氯化橡胶旧漆

膜上重新维修涂装时,不必除掉牢固的旧漆膜,维修方便

·具有良好的耐侯性和耐久性

·产品获国家渔检局认可;中国船级社认可

用途适用于船舶水线、船壳、上层建筑以及电厂、钢铁厂、化工厂、码头钢结构、桥梁、集装箱、水工钢闸门、厂房石油储罐外壁、干式煤气柜等

各种陆上钢结构表面作防腐保护和装饰面漆之用。

* 体积固体份(GB/T 9272-2007;ISO 3233:1998测定)

闪点 31 ℃

干燥时间(25 ℃)

指干≤ 2 h

实干≤ 24 h

建议涂装道数 1-2道,干膜厚度70-140μm。施工中适用高压无气喷涂。

前道配套用漆 615-1铝粉氯化橡胶防锈漆、 615-2 铝粉氯化橡胶防锈漆

625-1浅灰氯化橡胶防锈漆、 625-2 浅灰氯化橡胶防锈漆

615氯化橡胶铝粉防锈漆、 616 氯化橡胶铁红厚浆型防锈漆 842环氧云铁防锈漆等

表面处理 ·前道漆应完全干燥

·除尽漆膜上所有的油污和杂物

施工条件·底材温度须高于露点以上3℃

·相对湿度不大于85%

涂装方法

无气喷涂稀释剂 101稀释剂

稀释量 0~5% (以油漆质量计)

喷嘴口径 0.4~0.5 mm

喷出压力 15~20 MPa (约150~200kg/cm2)空气喷涂稀释剂 101稀释剂

稀释量 0~10% (以油漆质量计)

喷嘴口径 2.0~3.0 mm

空气压力 0.3~0.4 MPa (约 3~4kg/cm2)

滚涂/刷涂涂装一道不能达到推荐的干膜厚度

稀释剂 101稀释剂

稀释量 0-3% (以油漆质量计)

清洗剂101稀释剂

安全措施参见上海开林造漆厂产品安全技术说明书(简称MSDS)

包装 20 L桶装 24 kg

保质期12个月

备注为正确使用本厂的产品,请仔细阅读上海开林造漆厂产品说明书的《使用指南》。

声明以上本产品的资料及数据是根据我们的试验和实际使用中的经验而积累的,可作为施工指南。对于在我们不了解的情况下进行的施工,我们

只保证油漆本身的质量,其它方面的问题恕不负责。对本说明书,我们

将根据产品的不断改进有权进行修改。

B43-31 各色丙烯酸面漆

Q/GHTD 218

组成由丙烯酸树脂、金红石型钛白粉、着色颜料、助剂及有机溶剂等组成的丙烯酸面漆。

主要特性·具有优良的耐侯性和耐久性

·具有优良的施工性能,可在-20℃~50℃环境中施工

·干性快

·维修方便,在丙烯酸旧漆膜维修涂装时不必除掉牢固的旧漆膜

·产品获中国船级社认可

用途适用于船壳、船舶上层建筑、电厂、钢铁厂、化工厂、桥梁、集装箱、水工、钢闸门、干式煤气柜等各种钢结构表面作保护和装饰面漆之用。颜色及外观各色,有光或亚光

施工参数体积固体份 39±3%(GB/T 9272 eqv ISO3233:1998)

干膜厚度 40 μm

湿膜厚度 103 μm

理论用量 123 g/m2

闪点 25 ℃

干燥时间(25 ℃)

指干≤ 2 h

实干≤ 24 h

建议涂装道数 2道,干膜厚度80μm

前道配套用漆 842环氧云铁防锈漆

615-1、615-2 铝粉氯化橡胶防锈漆

616 氯化橡胶铁红厚浆型防锈漆

表面处理前道漆应完全干燥

除尽漆膜上所有的油污和杂物

施工条件底材温度须高于露点以上3℃,钢板温度不得高于60℃,相对湿度不大于85%

涂装方法

无气喷涂稀释剂 102 丙烯酸漆稀释剂

稀释量0~5% (以油漆质量计)

喷嘴口径 0.2~0.4 mm

喷出压力 15~20 MPa(约150~200kg/cm2)

空气喷涂稀释剂 102丙烯酸漆稀释剂

稀释量0~10% (以油漆质量计)

喷嘴口径 2.0~2.5 mm

空气压力 0.3~0.4 MPa(约 3~4kg/cm2)

滚涂/刷涂稀释剂 102丙烯酸漆稀释剂

稀释量 0-3% (以油漆质量计)

清洗剂102丙烯酸漆稀释剂

安全措施参见上海开林造漆厂产品安全技术说明书(简称MSDS)

包装 20 L桶装 22 kg

保质期12个月

备注为正确使用本厂的产品,请仔细阅读上海开林造漆厂产品说明书的《使用指南》。

声明以上本产品的资料及数据是根据我们的试验和实际使用中的经验而积累的,可作为施工指南。对于在我们不了解的情况下进行的施工,我们

只保证油漆本身的质量,其它方面的问题恕不负责。对本说明书,我们

将根据产品的不断改进有权进行修改。

产品编码10-01等

S43-31各色脂肪族聚氨酯可复涂面漆

Q/GHTD182

组成以脂肪族异氰酸酯和含羟基丙烯酸树脂为基料、钛白粉、着色颜料、助剂和溶剂等组成的双组份聚氨酯可复涂面漆。

主要特性·具有优异的耐侯性和耐久性

·具有优异的保光性和保色性

·漆膜坚韧、光泽好

·不易粉化、泛黄,装饰性好

·良好的耐化学品性能和耐水性

·耐矿物油、植物油、石油溶剂和石油制品

·良好的耐冲击性和耐磨性

·获中国船级社产品型式认可

用途适用大型车辆、火车车厢、机车车头、游艇、船舶、码头、桥梁、机床、仪器仪表、粮食机械等高级产品、钢结构或铝合金表面作高性能面漆。

外观各色有光或亚光

施工参数体积固体份52±3%(按GB/T9272eqv ISO3233:1998规定测定)(混合后)配比甲组份∶乙组份=8∶1(重量比)

干膜厚度40μm

湿膜厚度77μm

理论用量92g/m2

闪点25℃

干燥时间(25℃)

指干≤2h

实干≤24h

完全固化7d

熟化时间(混合后)(25℃)30min

适用期(混合后)(25℃)6h

复涂间隔时间(25℃)

最短16h

最长无限制

建议涂装道数涂装二道,干膜厚度80μm。

前道配套用漆842环氧云铁防锈漆或H53-31铁红环氧防锈漆、H53-32环氧磷酸锌防锈漆、聚氨酯底漆等。

表面处理·前道漆漆膜必须干燥

·清除前道漆膜上的油污、灰尘等所有污物,漆膜上无酸碱和水分凝结

施工条件·低于0℃时不宜在室外施工

·底材温度须高于露点以上3℃

·相对湿度不大于75%

涂装方法

无气喷涂稀释剂110稀释剂

稀释量0-5%(以油漆重量计)

喷嘴口径0.2-0.4mm

喷出压力15-20MPa(约150-200kg/cm2)

空气喷涂稀释剂110稀释剂

稀释量0-10%(以油漆重量计)

喷嘴口径 2.0-2.5mm

空气压力0.3-0.4MPa(约3-4kg/cm2)

滚涂/刷涂稀释剂110稀释剂

稀释量0-3%(以油漆重量计)

清洗剂110稀释剂

安全措施参见上海开林造漆厂产品安全技术说明书(简称MSDS)。

包装甲组份20L桶装20kg

乙组份4L桶装 2.5kg

保质期甲组份12个月

乙组份6个月

注意事项·用前将乙组份倒入甲组份内,或按要求的配比调配,用多少配多少,搅拌均匀后使用,并在配制后的6小时内用完

·施工时所用的工具必须保证干燥清洁

·被涂物面必须清洗干净,无水分、无酸碱

·配漆和涂装过程中严禁与水、酸、碱、醇等接触。乙组份极易与水、醇等发

生反应,配漆后余下的乙组份的包装桶必须盖严,以免受潮胶结造成损失

·为使甲、乙两组份充分交联和固化完全,配漆后可在25℃的气温下熟化

30min再进行涂装。气温低于25℃时可适当延长熟化时间

·本漆不受最长涂装间隔的限制,完全固化后无须以砂纸打毛就能进行第二道

面漆的涂装

·施工及干燥固化期间相对湿度不得大于75%,否则将会引起漆膜严重起泡

·气温低于0℃时因固化反应停止,不宜室外施工

·本产品涂装后须固化7天后才能交付使用

备注为正确使用本厂的产品,请仔细阅读本说明书中的《使用指南》。

声明以上本产品的资料及数据是根据我们的试验和实际使用中的经验而积累的,可作为施工指南。对于在我们不了解的情况下进行的施工,我们只保证油漆本身

的质量,其它方面的问题恕不负责。对本说明书,我们将根据产品的不断改进

有权进行修改。

F系列各色氟碳面漆

Q/GHTD 239

组成以氟碳树脂、着色颜料、体质颜料、助剂、溶剂及固化剂等组成的

双组份氟碳面漆。

主要特性·漆膜具有优异的耐候性,可在室外长期使用

·具有优异的抗腐蚀性能,特别适合在防腐蚀工程中使用

·具有优良的抗化学药品性能,耐酸、耐碱

·抗污染性好,易清洁

·能在-50℃~120℃条件下长期使用

·施工方便

用途桥梁、船舶、工程机械、建筑外墙、厂矿钢结构、等作装饰保护和防腐蚀面漆之用。

颜色及外观各色

施工参数体积固体份 46±3%(按GB/T9272 eqv ISO3233:1998规定测定)

配比按产品规定

干膜厚度 40μm

湿膜厚度 87μm

理论用量 120g/m2

闪点 27 ℃

干燥时间(25℃)

表干≤ 1 h

实干≤ 24 h

完全固化 7 d

熟化时间(25℃) 30min

适用期(25℃) 8h

复涂间隔时间(25℃)

建议涂装道数 2道

前道配套用漆 H06-4环氧富锌防锈漆、842环氧云铁防锈漆

表面处理·清除前道漆膜上所有的污物。

底材温度·底材温度须高于露点以上3℃

涂装方法

无气喷涂稀释剂 120稀释剂

稀释量 0~15%(以油漆重量计)

喷出口径 0.4~0.5mm

喷出压力 15~30MPa(约150~300kg/cm2)

空气喷涂稀释剂 120稀释剂

稀释量 5~30%(以油漆重量计)

喷嘴口径 2.0~2.5 mm

空气压力 0.3~0.5MPa(约 3-5kg/cm)

刷涂稀释剂 120稀释剂

稀释量 0~10%(以油漆重量计)

清洗剂 109稀释剂

安全措施参见上海开林造漆厂产品安全技术说明书(简称MSDS)。

包装按产品规定

保质期甲组份12个月、乙组份6个月。

注意事项·用前将乙组份倒入甲组份内,或按要求的配比调配,用多少配多少,搅拌均匀后使用,并在配制后的6小时内用完。

·施工时所用的工具必须保证干燥清洁。

·被涂物面必须清洗干净,无水分、无酸碱。

·配漆和涂装过程中严禁与水、酸、碱、醇等接触。乙组分极易与水、醇等发生反应,配漆后余下的乙组分的包装桶必须盖严,以免受潮胶结造成损

失。

·为使甲、乙两组份充分交联和固化完全,配漆后可在25℃的气温下熟化

30min再进行涂装。气温低于25℃时可适当延长熟化时间。

·本漆不受最长涂装间隔的限制,完全固化后无须以砂纸打毛就能进行第二道面漆的涂装。

·施工及干燥固化期间相对湿度不得大于75%,否则将会引起漆膜严重起泡

·气温低于0℃时因固化反应停止,不宜室外施工。

·本产品涂装后须固化7天后才能交付使用。

声明以上本产品的资料及数据是根据我们的试验和实际使用中的经验而积累的,可作为施工指南。对于在我们不了解的情况下进行的施工,我们只保证油漆

本身的质量,其它方面的问题恕不负责。对本说明书,我们将根据产品的不

断改进有权进行修改。

产品编码 704-1 无机硅酸锌车间底漆———————————————————————————————————————组成由烷基硅酸酯、锌粉,颜料和添加剂等组成的双组分无机硅酸锌车间底漆主要特性·锌粉具有阴极保护作用,防锈性能优异,干膜厚度20μm时,保养期6 个月 ·干性快,只需很短的时间即能搬运和堆放 ·具有优异的焊接性能和切割性能 ·具有优异的耐热性,漆膜可经受400℃的高温。焊接切割时烧损面积小 ·优良的低温固化性能 ·优良的耐溶剂性能 ·具有优异的耐冲击性能,优良的耐磨性和中等的柔韧性 ·能与大部分油漆体系漆配套 用途用于造船厂、重型机械厂等钢材预处理流水线的车间底漆。亦可用于海上平台、码头钢桩、矿井钢铁支架、桥梁、大型钢铁结构作高性能防锈漆 之用 颜色及外观灰色无光 施工参数配比甲组分:乙组分=100∶38(重量比) 干膜厚度 20 μm 闪点甲组份(锌粉浆) 13℃ 乙组份(主剂) 13℃ 干燥时间(25℃) 表干≤ 5 min 实干≤ 1 h 流水线干燥时间≤ 5 min(钢材预热50℃,烘道温度120℃) 涂装间隔最短涂装间隔8h以上,涂漆前以布蘸107稀释剂擦拭704-1 漆膜表面,以确定是否完全固化。如有锌粉溶解在布上,表示漆膜尚未完全固化,须继 续干燥;在相对湿度低于70% 时,可在漆膜上洒水,以使漆膜固化;干 燥至布上无色(不溶解)为止,表示漆膜已固化完全,方可进行下道漆的 涂装。 最长涂装间隔无限制,但在复涂前必须清除锌盐。 可使用时间 (甲、乙混合后) 建议涂装道数车间底漆:喷涂1道,干膜厚度20μm 后道配套用漆能与氯化橡胶、环氧、环氧沥青、沥青系、聚氨酯、乙烯等体系的涂料配套使用。 * 但不能与油性、醇酸、聚酯类油漆配套使用。 表面处理·钢材喷砂处理至Sa2.5级,表面粗糙度30~70μm 施工条件·可在-20℃至50℃的气温下进行施工 ·底材温度过高时(≥40℃)必须使用喷枪进行施工,但底材温度不得超过60℃。为避免干喷必须加107稀释剂调节至不干喷为止 ·底材温度须高于露点以上3℃

无机硅酸锌车间底漆 165 共 三 页2005年9月版 简 介 双组份湿汽固化乙基硅酸锌预处理底漆 主要性能 — 适合于钢板抛丸喷砂处理自动化涂装流水线 — 快干性 — 有良好的切割和优异的焊接性能, 包括金属惰性气体/金属活性气体焊 接(自动焊或手工焊) — 干膜厚达13微米时, 能提供优良的防锈期达9个月(随暴露状况和喷砂 表面粗糙度而定) — 可作为各种油漆系统内的第一道底漆 — 适合于浸没在海水里带有阴极保护系统的涂层内表面 — 具有优异的热稳定性, 使在热加工过程中烧损破坏降至最低程度 — 底漆表面焊渣不易粘附 — 作为预处理底漆获劳氏船级社认可(见数据表1880) — 有英国北方工业健康中心认可的健康证明(见数据表1881) 颜色与光泽红灰色 - 平光 基本数据(20℃)(1克/厘米3 =8.25磅/美加仑, 1米2/升=40.7英尺2 /美加仑) 比 重 1.5克/厘米3 体积固体含量 30% ±2% 挥发性有机成分(VOC) 最大428克/公斤(按1999/13/EC,SED标准) 最大645克/升(约5.4磅/加仑) 推荐干膜厚度 13微米 - 另参阅“推荐底材状况与温度” 理论涂布率 20米2/升, 13微米干膜厚时 表干时间 底材温度20℃时, 6分钟; 底材温度40℃, 3分钟 覆涂间隔 最小: 3天 最大: 9个月 在底漆完好情况下, 允许有更长的覆涂间隔 贮藏有效期 基料: 至少9个月 (阴凉干燥处) 色浆: 至少12个月 闪 点 基料: 15.5℃, 色浆: 28℃ 推荐底材 — 钢材; 喷砂处理达ISO标准Sa2.5级.喷砂表面粗糙度达(RZ)40-70微米 状况与温度 — 在上述粗糙度范围内, 推荐干膜厚度为13微米,相当于在光滑试板上 15微米 — 在光滑试板上最低膜厚不得低于13微米

关于无机锌漆

2)水性漆水性防腐漆水性(无机)富锌漆 3)HR-03 型无机富锌涂料 无机富锌涂料是由金属锌粉与多种无机材料及助剂复合配制而成,无毒无害,对人体皮肤无刺激作用,其综合性能优于国内同类产品。主要特点有:a.具有优良的耐蚀性能:该涂料涂层对钢铁表面起着电化学保护及屏蔽保护的双重作用;b.该涂料涂层在水及盐水溶液中长期浸泡不会起泡,脱落;c.该涂料涂层在450℃的高温下可长期使用;d.耐候性好,在室外条件下长期暴露,不会由于日晒雨淋而导致涂层起泡、脱落、粉化;e.耐油性优良:在各类有机溶剂及油类介质中,该涂料涂层不会溶胀及溶化:f..环保性好:该涂料无毒、无害,对人体皮肤无刺激,对环境无污染,便于施工。该涂料适用于钢制水槽、油槽、

桥梁、钢铁构件表面的长效防腐,也是用于氧气贮罐与高纯氮气贮罐内表面防腐的极好涂料,还可作为烟囱,过热蒸气管道等受热表面的长效保护涂层。该涂料经成都市产品质量监督检验所检测,可用作生活饮用水管道内表面的长效保护涂层。 4)BTR—48无机富锌漆 从60年代起,我国钢桥由铆接梁改为栓焊梁,力的传递方式由铆钉受剪力变为栓接面的摩擦力。为了保证铁路桥栓接的安全性,钢梁设计要求高强度的栓接面具有一定的抗滑移磨擦系数。为此国内曾先后采用过喷涂锌涂层、喷铝等方法,但由于施工中的污染、毒性以及耐老化性能差等原因不能大量推广使用。BTR-48特种无机富锌漆的附着力、抗滑移磨擦系数值及返修率等明显优于火焰喷锌、喷铝工艺,居国内领先,抗滑移值达到国际先进水平。该涂料施工操作简单,无毒无污染,能改善劳动条件,提高工作效率,降低工程成本,各种性能完全满足设计要求。除应用在钢桥外还可广泛应用在塔架工程中,如电视塔、输电线架及电气化铁路铁塔;重机行业如起重机、塔架钢结构等,是一种专门用于高强度螺栓磨擦面的保护涂料。 一产品技术性能: 序号项目单位指标 1 涂膜外观灰色平整,漆膜较粗糙 2 干燥时间(25℃)表干实干h 24 3 粘结强度(附着力)MPa 3.5 4 摩擦系数 0.55

车间底漆 车间底漆(Shop primer),又称钢材预处理底漆或保养底漆(Prefabr cation Primer),是钢板或型钢经抛丸预处理除锈后在流水线上喷涂的一层防锈漆。 1概述 车间底漆(Shop primer),又称保养底漆或预处理底漆,是钢板或型钢经抛丸 预处理除锈后在流水线上喷涂的一层防锈漆。车间底漆的作用是对经过抛丸处理的钢材表面进行保护,防止钢材在加工及船舶建造期间生锈而是带来的腐蚀损害。在船舶和大型钢铁结构等建造中应用非常广泛。 2类型 车间底漆主要有聚乙烯醇缩丁醛车间底漆(PVB)、环氧富锌车间底漆、环氧铁 红车间底漆和无机硅酸锌车间底漆四种类型。还有一些其他类型的车间底漆,如丙烯酸铁红车间底漆等,使用并不多,其中无机硅酸锌车间底漆,其具有良好的耐热性、突出的防锈性,以及与其他涂层很好的相容性能 1.乙烯磷化底漆:聚乙烯醇缩丁醛车间底漆是一种传统磷化底漆的改良加强版。 2.环氧富锌车间底漆:环氧富锌车间底漆在20世纪60年代开始使用,主要是随着现代自动化设备与高性能要求的冲突中产生的。现在的环氧富锌车间底漆趋于低锌型,防锈性能较富锌型要差一些,但是对焊接工人的劳动条件也相应的要好。主要特点:防腐蚀性能好;具有电化学保护作用;漆膜的机械性能好,附着力强;漆膜耐热性较好,当切割或焊接时,离焊缝烧损仅越8~10mm。[1] 3.环氧铁红车间底漆:由于含锌车间在熔接和切割时产生的氧化锌雾气从劳动保护角度来讲是有害的,因此可以采用无锌车间底漆,其防锈性能要弱一些。 4.无机硅酸锌车间底漆:无机硅酸锌车间底漆以正硅酸乙醇为基料,配以锌粉以及其他颜料、填料、溶剂添加剂等制成。它具有极强的防锈性,高锌含量的无机

无机硅酸锌车间底漆工艺安全操作 规程 1产品简介 (1)无机硅锌车间底漆以正硅酸乙酯、锌粉、防锈颜料、溶剂、助剂等为原料,使用时通过正硅酸乙酯的部分水解物与锌粉反应,在钢铁表面形成一种硅酸锌保护膜,阻止钢铁的生锈,从而大大减轻了分段或船台涂浆时的防锈工作量。 2分析分法见 GB/T6747-200g 3产品质量指标 2 工艺生产原理: (1)流程简述:本产品由甲乙两个组份组成,甲组是把锌粉,防锈颜料、助剂等分散于溶剂中,形成锌粉浆,乙组份是把正硅酸乙酯在酸性条件下进行部分水解,使用时是把甲乙组份按2:1(质量比)的比例混合搅拌均匀进行施工。 (2)正硅酸乙酯的解反应式: 使用时甲乙两组份混合,乙组中部分水解的正硅酸乙酯又和甲组中的金属锌反应,生成聚合大地酸锌,涂覆在钢铁表面,其结构式如下图所示: (3) 流程图: 甲组: 乙组:

(4) 主要工艺控制点及指标 一、甲组: 锌粉和防锈颜料经搅拌机分散后的细度小于70 控制方法:用量程为0-100 的板细度测试。 二、乙组: 把水解物的化时间控制在80—100秒 控制方法:在5ml 的试管中加入4.5ml正硅乙酯水解物,在25℃的环境温度中恒温10分钟,再加入0.5ml的啡啉试剂,塞上橡皮塞,按动码表,上下颠倒,测试水解物的化时间,根据化时间判断反应的深度,适量补加酸化水。 (5) 主要原料、配方 甲组: 乙组: 3 安全操作规程 甲组: (1) 岗位基本知识

a 岗位工艺简述 聚乙烯醇缩丁醛在高速分散机剪切力的作用下先溶于装有乙醇、正丁醇的混合溶剂的调漆锅中,慢慢投入锌粉、防锈颜料、助剂等,继续分散到细度70 过滤后包装到甲组份 b 主要物件的危险性及安全要求: 乙醇的危险特性、易燃,其蒸气与空气可形成爆炸性混合物。遇明火、高热能引起燃烧爆炸。与氧化剂接触发生化学反应或引起燃烧。在火场中受热的容器有爆炸危险。蒸气比空气重,能在较低处扩散到较远的地方,遇明火引起回燃。 乙醇的安全要求:不能接触明火,生产过程密闭、通风 正丁醇的危险特性:易燃,其蒸气与空气可形成爆炸性混合物。遇明火、高热能引起燃烧爆炸。与氧化剂接触猛热反应。在火场中,受热的容器有爆炸危险。 乙醇的安全要求:不能接触明火,生产过程密闭、通风。 锌粉的危险特性,具有还原性与水、酸或碱金属氢氧化物接触级放出易燃的氢气。与氧化剂、硫黄反应会引起燃烧或爆炸。粉末与空气能形成爆炸性混合物,易被明火点燃引起爆炸,潮湿粉尘在空气中易自行发热燃烧。 锌粉的安全要求:禁止受潮,密闭操作。 c 主要生产设施及其安全技术要求:(见附表一) d 关键装置及重点安全部位: 根据风险分析的结果:本岗位不构成关键装置及重点安全部位 e 职业卫生:防护用品的配备和作用要求 防护用品用具的配备、工作服、安全帽、口罩、围裙、橡胶手套 防护用品用具的使用要求:按规定要求正确穿带防护用品 f 岗位职责: 1参加安全活动:学习安全技术知识,严格遵守各项安全生产规章制度,必须经三级培训考试合格后方可上岗。 2认真执行交接班制度,接班前必须认真检查本岗位的设备和安全设施是否齐全完好。 3 精心操作,严格执行工艺规程,遵守纪律,记录清晰、真实、整洁 4 按时巡回检查,准确分析、判断和处理生产过程中的异常情况。 5 认真维护保养设备,发现行、陷及时消除,并做好记录,保持作业场所清洁。

TH-2型硅酸锌车间底漆 产品描述TH-2型硅酸锌车间底漆一种双组分、以优质硅酸乙酯、锌粉、耐高温防锈颜料等为主要原料的无机硅酸锌车间底漆。为钢板预处理生产流水线而设计,适应高效焊接先进工艺。可为钢 板在常规储运和加工装配期间提供优异的防腐防护。该产品选用符合ASTM D520标准的的 II 类锌粉。本产品也可用于永久性防锈底漆。 基本特性具有优异的耐油、耐海水、耐候、导静电、耐高温性能。 附着力强、耐磨损、能经受长期风蚀。 配套性能好,能与环氧类、过氯乙烯类、氯化橡胶类等配套使用。 切割、焊接性能优异、气体产生量较低。 不含苯类溶剂、符合环保要求、气味小、干燥快。 证书本产品经过下列船级社认证:中国CCS、英国LR、德国GL、挪威DNV、法国BV、美国ABS。 推荐用途用于钢板预处理生产流水线上,自动化喷涂在抛丸清理后的钢板表面,作为保养底漆,可以在转运、存放和装配阶段保护钢板。 注意干膜厚度测量:将光滑平整的试板放置于抛丸后的钢板上一起涂装车间底漆,最后测定试板上的漆膜厚度。 技术参数 表面处理所有待涂装表面应当清洁、干燥且无油污等污物,表面应当按照国际标准ISO8504进行评估和处理。 清洁度等级:喷砂清理至Sa 2 1/2(ISO 8501-1:2007)。

粗糙度:使用合适的磨料(钢丸/棱角砂)处理到符合国际标准ISO8503-2中规定的粗糙度等 级的细至中等40-85微米。 施工条件环境温度:-10℃~35℃,底材温度应当至少高于空气露点温度3℃,相对湿度小于85%,温度和相对湿度的测量必须在靠近作业点附近的底材处进行。 建议钢材温度为:30-40°C。 施工方式 施工参数 典型油漆配套TH-2型硅酸锌车间底漆 1 x 15 - 20 微米(干膜厚度-在平滑样板是测定)。 完好无破损的车间底漆表面可以覆涂环氧或乙烯或氯化橡胶等涂料。 根据具体情况可以制定其它配套。 贮存必须按照国家规定贮存,建议的贮存温度为15 ~ 25°C 。贮存环境应干燥并通风良好。包装容器必须保持密闭。注意:闪点低。 储藏寿命:在室温条件下储存6个月。 包装规格基料(锌粉浆料):20kg/桶固化剂(硅酸乙酯溶液):10kg/桶稀释剂:17kg/桶 健康和安全请注意包装容器上的警告标识。在通风良好的条件下使用。避免吞咽或吸入漆雾。避免皮肤接触,如果油漆溅在皮肤上应当立即用合适的清洁剂、肥皂和水清洗。溅入眼睛时应用清 水充分冲洗并立即就医诊治。 有关健康和安全的详细资料及使用本产品的注意事项,请查阅本公司的“材料安全手册”。 声明本产品说明书中提供的信息可能不尽详细,且完全基于我们在实验室和实践中所获得的认识。但由于产品的使用通常都是在我们控制范围之外,所以我们只给予产品本身质量的保证。 虽然我们努力确保本产品所提供的所有建议正确无误,但是底材的质量和条件以及影响本产 品使用和涂装的众多因素,均在我们的控制之外,因此,除非我们出具明确的同意,否则对 我们的产品性能概不承担任何责任,同时,我们保留不预先通知而修改该说明书的权利。

工业常用漆及编代码及 w h This model paper was revised by LINDA on December 15, 2012.

工业常用漆及编号代码? 一、工业常用底漆 1.L44-81铝粉沥青船底漆 2.L44-82沥青船底漆 3.F06-8铁红酚醛防锈底漆 4.C06-1铁红醇酸底漆 5.C06-18铁红醇酸防锈带锈底漆 6.Q06-4各色硝基底漆 7.H06-1环氧富锌车间底漆(双组份) 8.H06-1-1环氧富锌底漆(双组份) 9.H06-1-2环氧锌粉车间底漆(双组份)10.H06-1-3环氧富锌底漆(三组份) 11.H06-2铁红环氧酯锌黄底漆 12.H06-5环氧带锈底漆(双组份) 13.H53-5铁红环氧车间底漆(双组份) 14.H06-31渗透型环氧带锈防锈底漆(双组份)

15.E06-1无机硅酸锌车间底漆(双组份)16.E06-1-1无机硅富锌底漆(双组份)17.E06-2无机硅酸锌车间底漆(双组份)18.X06-1乙烯鳞化底漆(双组份)19.SZ-1水性无机富锌涂料(三组份)20.S53-85聚氨酯富锌底漆(双组份)21.S53-83聚氨酯浅色底漆(双组份)22.J53-81氯磺化聚乙烯底漆(双组份)23.X53-3高氯化聚乙烯底漆(双组份)二、工业常用防锈漆 1.Y53-31油性红丹防锈漆 2.F53-6酚醛铝粉铁红防锈漆 3.F53-7酚醛锌黄防锈漆 4.F53-31酚醛红丹防锈漆 5.F53-32灰酚醛防锈漆 6.F53-33铁红酚醛防锈漆

7.F53-34云铁酚醛防锈漆 8.C53-6醇酸铝粉铁红防锈漆 9.C53-31醇酸红丹防锈漆 10.C53-33醇酸铁红防锈漆 11.C53-34醇酸云铁防锈漆 12.H53-1环氧玻璃鳞片防锈漆(双组份)13.H53-3环氧酯铁红防锈漆 14.H53-4环氧酯锌黄防锈漆 15.H53-6环氧云铁防锈漆(双组份) 16.H53-7环氧锌铬防锈漆(双组份) 17.H53-8环氧红丹防锈漆(双组份) 18.H53-9新型环氧防锈底漆(双组份)19.H53-16高性能环氧厚浆型底漆(双组份)20.H53-30环氧鳞酸锌防锈底漆(双组份)21.J53-11氯化橡胶铝粉厚浆型防锈漆 22.J53-12氯化橡胶铁红厚浆型防锈漆

1、GENARAL (总则) 1.1 本说明书是依据上海国际油漆有限公司提供的10年寿命的油漆配套而制定的 1.2 (全部涂装工作包括钢材表面预处理和油漆检验,这些工作的实施必须依照船厂的惯例和国际标准以及油漆商的推荐) 1.3 (本说明书所使用的主要标准是ISO 8501-1; 1988(E), 即涂漆和相关产品之前的钢底材处理-表面清洁度的目视鉴定以及SSPC(美国保护涂层协会)的相关标准) 1.4 (涂装程序(原材料) (钢材流水线预处理) (抛丸处理至Sa2.5) (喷涂太仓兰燕的无机硅酸锌车间底漆膜厚约18μm) ( (检 (后道涂层施工 (检验) 2、(表面处理) 2.1 (钢材流水线预处理)

1)The hull structure steel plates (6mm and above) are to be abrasive blasted to ISO 8501-1 Sa2.5, the bar sections are to be abrasive blasted to ISO 8501-1 Sa2, and primed with 18microns Taicang Lanyan Paint Factory’s inorganic zinc silicate shopprimer W53-02. (船体结构用钢板(6㎜以上厚度)都要进行抛丸处理达到Sa2.5,型钢材抛丸除锈 达到Sa2,处理后立刻用太仓兰燕的无机硅酸锌车间底漆喷涂,干膜厚约为18μm) 2)The steel plates less than 6mm and the pipes which are considered to be impractical for sand blasting shall be cleaned by pickling or power tool in accordance with the Builder’s practice. (6㎜以下钢板及不能进行打砂的管子按照船厂的惯例采用酸洗或动力工具处理) 3)The painting manufacturer shall confirm the compatibility between the painting system and shopprimer. (油漆商应确认车间底漆与后序涂层配套的兼容性) 2.2 Application of Touch-up primer (跟踪补漆) 1)In block fabrication stage, welded joints and parts where could be easily rusted by the weather exposure during assembly an could have damaged shopprimer shall be mechanically cleaned to Swedish Standard SIS St3, and immediately touched up less than 20 microns Taicang Lanyan Paint Factory’s shopprimer. (在分段拼装阶段,烧焊部分和接头在外界空气中容易锈蚀,还有那些车间底漆被 破坏的部分都要机械打磨至St3,之后立刻用太仓兰燕的车间底漆进行修补至20μ 左右) 2)Erection joints shall be touch-up with Taicang Lanyan Paint Factory’s shopprimer at pre-erection stage or dry dock stage prior to the air tests. (上层建筑的大焊缝接头在吊装和干船坞的空气试验前要用太仓兰燕的车间底漆进 行修补) 3)The surface of steel structure including all welding beads shall be painted as specified hereafter PAGE: 3 before leak test. However, fillet welding joints and erection seams/butts joints forming tank boundary may be touch-up less than 30 microns of D.F.T. with Taicang Lanyan Paint Fac tory’s shopprimer to prevent corrosion before leak test. (所有钢质构件表面包括之后要进行密性试验的焊缝都要进行涂装,然而那些构成舱室 密性的焊缝在密性试验前要用太仓兰燕的车间底漆刷涂干膜厚度不能超过30μm) 2.3 Secondary surface preparation (二次表面处理) 1)Secondary surface preparation shall be carried out as below table and A, B, C, D, E in t

水性无机硅酸锌车间底漆 组成由高固体份有机硅、锌粉、改性树脂和添加剂等组成的双组份车间底漆。 主要特性锌粉具有阴极保护作用,防锈性能优异; 水性、无毒、零VOC排放、不含有机挥发物质 干性快,只需10分即能搬运、堆放和涂装后道油漆; 具有优异的焊接性能和切割性能; 具有优异的耐热性,漆膜可经受400℃的高温; 焊接切割时烧损面积小; 优良的低温固化性能; 优良的耐溶剂性能; 具有优异的耐冲击性能,优良的耐磨性和中等的柔韧性; 能与大部分油漆体系配套。 用途科漆士水性无机硅酸锌车间底漆作为造船厂、重型机械厂等钢材预处理流水线的车间底漆。亦可用于海上 平台、码头钢桩、矿井钢铁支架、桥梁、大型钢铁结构作高性能防锈漆之 用。 基本参数颜色灰色 光泽无光 固体份含量70% 干膜厚度20μm 理论用量110g/m2 闪点27℃ 干燥时间(25℃)表干≤10min,实干≤24h,完全固化7d 复涂间隔时间底材温度5℃25℃40℃ 最短30min 10min 5min 最长不限制,但在复涂前必须清除锌盐 表面处理所有表面必须清洁、干燥且无污染。应按照ISO8504进行评估和处理。 裸钢清洁度:喷砂处理至Sa2.5级(ISO8501-1:1998)。根据暴露情况,亦可 用动力工具清洁,最低St2级,无氧化皮(ISO8501-1:1988)。 涂有车间底漆的钢材清洁、干燥和完好的经认可的车间底漆。

涂有油漆的表面清洁、干燥和完好的配套底漆,。 其它表面该产品用于其它底材,。 前道配套用漆无。 后道配套用漆环氧涂料、氯化橡胶涂料、丙烯酸涂料、聚氨酯涂料、氯磺化聚乙烯涂料、 高氯化聚乙烯涂料、互穿网络涂料、聚硅氧烷涂料、氟树脂涂料、漆酚涂 料等。不适合与油性类配套使用。 施工条件底材温度在-20~50℃之间可进行施工。底材温度高于40℃时,必须使用喷 涂;底材温度高于60℃时不适宜施工。温度过高时应避免干喷。为避免干 喷必须加入适量的稀释剂调节涂料粘度。 施工方法喷涂:无气喷涂或有气喷涂。推荐采用高压无气喷涂。采用有气喷涂应注 意调整涂料粘度和气压。稀释剂不宜超过10%,否则影响涂层性能。 刷涂:建议在预涂和小面积涂装时采用,但必须达到规定的干膜厚度。 施工参数混合比(重量)见产品包装桶上标签,搅拌均匀 混合后使用寿命(23℃)4小时(随温度升高而减少) 稀释剂/清洗剂W系列专用稀释剂 无气喷涂的指导性数据 喷嘴压力120~150千克力/平方厘米 喷嘴孔径0.4~0.5毫米 喷涂幅度40~80度 稀释量0~10%(以油漆重量计) 包装及贮存按照国家规定包装、贮存。贮存环境应干燥、阴凉、通风良好,避免高温, 远离火源。包装容器须保持密闭。有效贮存期为12个月。 包装规格25KG/组。 注意事项涂料未完全干燥前避免受热(20℃时最少24小时)。 富锌底漆表面能形成锌盐(又称白锈),在涂装后道漆之前如果长时间暴

老人牌无机富锌漆15700 基料:15709 老人牌锌金属颜料:97170/97140 概述:老人牌无机富锌漆15700是一种双组份、溶剂型、自固化的无机硅酸锌涂料。该产品具有非常优异的耐候性和耐磨性。在PH值为6-9的范围之内,本品具有极好的耐化学品性能。使用温度 范围如下。可用无空气喷涂法施工。可提供局部机械破损部位的阴极保护。 老人牌锌金属颜料97170是完全符合ISO 3549和ASTM D520的I型。 老人牌锌金属颜料97140另外还符合ASTM D520的II型。 用途:1.用作通用的耐受力强的防锈底漆。 2.作为单一、完整的长效保护漆,涂用于暴露在中等至严重腐蚀环境下及易于磨损的钢材表面。 3.依照《货物保护指南》用于油罐衬里。 4.符合SSPC-Paint 20中第一类第一等级要求和ISO 12944-5的要求 使用温度:干燥条件下可耐持久(非周期性的)高温,短期最高可耐500℃高温。 在干燥条件下循环工作环境温度下,最大耐温为400℃。 在潮湿环境下,耐更高温度,见备注。 认证:由科技部颁发证书符合FDA低水分脂肪和油的要求;符合ASTM A-490中B级规定的关于滑动系数及蠕变阻力的要求。 物理参数: 颜色/色号:金属灰/19840 漆面:平光 体积固体含量:64±1 ﹪ 理论涂布率:12.8米2/升(以50微米干膜计) 闪点:14℃ 比重: 2.7公斤/升 指触干:约30分钟(20℃,相对湿度:65-75﹪) 完全固化:16小时(20℃,最小相对湿度:75﹪)(见备注) 挥发性有机化合物含 434克/升 量(V.O.C): 储存期:基料生产之日起半年(25℃),锌金属颜料为3年(储存在密闭容器中)。储存期视储存温度而定。当温度高于25℃时,储存期减少。本品储存温度不得高于40℃。如基料胶化或混合漆料施 工前胶化,表明产品已超过储存期。 施工说明: 混合比例:基料15709:老人牌锌金属颜料97170/97140=3.1:6.9(重量比) (体积比见备注) 混合使用期:4小时(20℃) 施工方法:无空气喷涂空气喷涂刷涂(修补用) 稀释剂:08700 08700 08700 (最大体积) 30﹪50﹪10﹪ 喷孔:0.48-0.58毫米 喷出压力:10.0兆帕(无空气喷涂资料仅供参考,实用时可以调整。) 工具清洗:老人牌稀释剂08700

车间底漆 车间底漆发展至今,主要有聚乙烯醇缩丁醛车间底漆(PVB)、环氧富锌车间底漆、环氧铁红车间底漆和无机硅酸锌车间底漆等四种类型。也有一些其它类型的车间底漆,如丙烯酸铁红车间底漆等,使用并不多。其中无机硅酸锌车间底漆,由于其良好的耐热性、突出的防锈性,以及与其它涂层很好的相容性能等已经成为了目前的主流产品。环氧富锌和环氧铁红车间底漆也仍有一定的市场。 (1)聚乙烯醇车间底漆(PVB)聚乙烯乙烯酸缩丁醛(PVB)车间底漆,也称为磷化底漆,和蚀刻底漆,是一种传统磷化底漆的改良版,是美国在二次世界大战中针对轻金属的附着力而发展起来的。这些车间底漆的机理与那些化学抑制剂相同,如磷酸锰和磷酸锌等。这些磷酸盐形成耐热性微晶保护涂层,表面粗糙因此增加了表面接触面积,对后道涂层有产生了良好的底材。这种处理也提高了钢材加工形材的冷轧特性。铬酸盐低效抑制剂在黑色金属上形成铬酸盐和氧化亚铁,但是这些抑制剂的户外耐候性能很差。加入缓蚀颜料、氧化铁红、和酚醛树脂可以提高PVB车间底漆的耐候性能。PVB由反应性聚乙烯醇和丁醛聚合而成。PVB车间底漆有单组份产品与双组份产品,但是两种产品的固化剂都是磷酸,原先的磷化底漆的主剂。在单组份产品中,磷酸在生产时与涂料合成了一体。防锈能相当好,但是耐化学品性能有限,因为存在着酚醛树脂,遇碱会皂化。耐酒精性能也低。另一个问题是与阴极保护的表面,如船壳、舱室等,因为阴极反应会产生碱性离子。一般来说,PVB车间底漆不能作为浸水系统的一部分,铬酸盐的存在和丙烯醛在高温作业时,如电焊等,有一定健康危害,而这些车间底漆在欧洲和美洲应用广泛的一些船厂已经使用了20年以上,现在已经受到了限制。但在有些国有仍然在使用,这主要是在一些小的工业车间。 (2)环氧富锌车间底漆环氧富锌底漆在20世纪的60年代开始使用,主要是随着现代自动化设备与高性能防锈要求中的冲突中产生的。环氧富锌车间底漆漆膜中含有大量锌粉,高体积比达90%以上,锌粉颗粒相互接触,产生电化学保护作用,防锈性能相当好。高的含锌量在有益的同时,也带来了问题。首先,钢材用环氧富锌处理后,可以耐大气而无可见锈蚀,而且小的机械损伤不会产生问

醇溶性无机硅酸锌底漆常见问题及解决方法(转) 作者:管理员发布于:2011-11-15 11:06:01 文字:【大】【中】【小】摘要:本文介绍了醇溶性无机硅酸锌底漆在施工中出现的常见疵病,并从施工环境、表面处理、施工工艺进行原因分析,并提出了解决方法。 关键词:无机硅酸锌底漆龟裂附着力针孔白锈 0前言 无机富锌底漆分为水性无机富锌和醇溶性无机富锌底漆,以硅酸乙酯为水解液的醇溶性无机富锌底漆又叫无机硅酸锌底漆,是一种具有电化学和化学保护双重功能的阴极保护性防腐底漆。可常温固化,可在湿度大的环境中施工,并以醇作为溶剂,毒性小,加之它的耐高温性能,在钢板电焊切割时漆膜不会受到影响,可作为焊接底漆。因此被广泛应用于桥梁、储罐、石化钢结构、远洋船舶、海洋工程和电力设施等的防腐方面。但是该类涂料对施工环境、表面处理、施工工艺等要求较高,在实际使用过程中常出现各种疵病,如龟裂、附着力不好、起雾、起泡、针孔、出现白锈等缺陷。本文就这些疵病的原因从无机富锌底漆的防腐机理、施工环境和施工工艺作一些分析和探讨,以便在以后的防腐施工中起一些借鉴作用。 1无机ZnSio3底漆的防腐机理 以部分水解的正硅酸乙酯为成膜物质,锌粉浆为防锈颜料,在醇类溶剂挥发的同时,正硅酸乙酯的烷氧基吸收空气中的潮气并发生水解反应,交联固化成硅酸锌铁和硅酸铁的复盐。正硅酸乙酯的分子结构为Si(OC2H2CH3)4,将其进行部分水解,制成含有一定羟基的正硅酸乙酯液,然后与锌粉浆混合,涂覆成膜后,部分水解的硅酸乙酯继续水解和缩聚,最终成为网状高聚物。 2常见疵病及原因分析 (1)附着力分为底漆与基材的附着力、底漆与中间层或面漆之间的层间附着力。 ①底漆与基材附着力不好。主要是前期的表面处理措施不当,由无机锌底漆的防腐机理可知,其锌粉在与成膜物质反应的同时还同基材金属铁反应。基材表面如有残存的氧化皮、铁锈等会阻碍锌粉与钢材表面的电位接触,而降低涂层的化学和极性附着。另外基材过于光滑,也会引起涂层的机械附着。因此,基材表面要有合适的清洁度和粗糙度。一般来说,喷砂除锈达Sa2.5级以上,表面粗糙度达40~75μm。过高的粗糙度会影响涂层的平整度以及波峰处的防护效果。 ②层间附着力不好。在无机硅酸锌底漆上涂复环氧漆、聚氨酯漆时,底漆呈粉末状、面漆呈块状脱落,损伤处不易修补。主要原因是底漆固化不充分就涂刷中间漆或面漆。无机富锌底漆颜料含量高,刚涂刷时内聚力不好;如果过早涂刷溶剂型面漆,面漆中的溶剂渗透到未固化的底漆中,软化了底漆。面漆固化时体积收缩产生应力传递到未固化的底漆中,使其内聚分裂脱层。如果后道漆涂层厚,所含的溶剂越多,当它固化时,产生的收缩应力越大,脱层越严重.无机富锌底漆的固化速率受空气湿度影响大;其固化要求相对湿度至少在50%以上,温度在20℃以上时,其固化时间为12~24h。为加速其固化,在喷涂后4小时左右开始洒清水加速其固化进程。即使在相对湿度较高的时候,比如70%以上,也要洒清水加速其固化,以保证涂层更快的固化。 (2)涂膜龟裂:过高的干膜厚度会导致涂层龟裂。特别是钢结构的内角焊缝以及H型钢的腹板和翼缘板的焊缝处,最容易造成涂膜开裂。不同的钢结构对于无机富锌底漆有着不同的干膜厚度设计要求。防锈底漆要求40~80μm,单道涂层厚度系统(如储罐内壁)要求75~100μm。通常认为125μm以下是安全的。对于复杂结构,使用小枪嘴喷枪多次行枪喷涂,龟裂机率更大。建议使用大枪嘴喷枪。如发现漆膜有过厚流挂倾向,马上用刷子刷平。 (3)起泡、针孔。无机富锌底漆表面呈多孔的不平整性。当溶剂型的后道漆喷涂于有孔隙的表面上时,部分溶剂渗入到孔隙里。由于减压和瞬间的溶剂挥发导致表面温度降低。随之温度又急剧升高使气体和空气膨胀。从而使孔隙中的溶剂又存在着挥发的趋势,同时包含在底漆不平表面中的空气要冲破漆面释放。这些作用组合起来形成了气泡或针孔。环境温度越高此现象越严重。

无机硅酸锌-施工质量控制1706 共 六 页 2005年9月版 引言 应用于石化和海洋工程的很多钢件都普遍选用硅酸锌为底漆。当作为储罐涂料时往往不用面漆。但在露天场合下,常采用有机面漆。在酸性和碱性环境中,锌很快就被腐蚀掉了,面漆既增强耐久性又增进外观效果。目前主要有两类硅酸锌漆。尽管水性硅酸锌在钢结构中的应用不断上升,但仍主要用作储罐涂料。溶剂型硅酸乙酯锌漆则普遍用于钢结构。 以下几方面归类为: 1. 孔隙性 - 面漆起泡 - 去污 2. 过厚 - 龟裂 - 内聚力低 3. 锌盐生成 - 盐份对性能的影响 - 去除盐份 4. 旧的硅酸锌和有机类油漆配套的局部修复 1. 孔隙性 硅酸锌具有天然孔隙。刚施工后的硅酸锌中的硅酸脂结构不能填入所有锌粉颗粒之间的空间。这种特性引发一些实际的负面效应。理解了这一点会有助于避免下述可能发生的问题: a.有机面漆起泡 b.不易清理污物 a.面漆起泡 气泡也称作爆孔和起泡,是最能引发漆膜破裂的一个原因。前已述及,硅酸锌具有天然空隙,但经过几个月的户外固化,由于锌与大气中的潮气和二氧化碳反应生成锌盐,空隙逐渐被填满,组成一个紧密的薄膜。 多数钢结构不允许在涂面漆前搁置一两个月,而在底漆仍有空隙的时候就必须施涂面漆,这常常导致后续面漆起泡。在硅酸锌漆上覆涂时,起泡的危险性很大。基底日晒的时间越长,出问题的可能性越小。 机理 起泡是由空气或气体以气泡的形式从新涂刷的湿漆膜的表面逸出造成的。起泡会导致开裂、留下针孔或留在漆膜里。

当含溶剂有机面漆喷涂于有空隙表面上时,部分溶剂渗入到孔隙里.同时由于减压和瞬间的溶剂挥发导致表面温度降低。温度又急遽升高使气体和空气膨胀。从而使孔隙中的溶剂又 存在着挥发的趋势。这些作用组合起来形成了气泡。 起泡 环境温度越高,问题越严重,而且如果由于日晒导致表面温度持续升高,问题会更糟糕。覆涂时间过短或硅酸锌干燥时环境相对湿度过低,都会导致气泡的产生。 无机锌底漆上面漆起泡的可能性与底漆和面漆的选择都有关。在硅酸锌底漆上直接使用高光面漆(高树脂含量/低PVC)常出现这样的问题。 有肉眼易于发现的较大的孔及针孔时,通不过检验,通常会要求修补。只有非常小的几乎看不见的针孔才被接受。即使无机锌漆上有小孔,通常也会被涂层填充。 有时对针孔是否封闭常有争议。人们担心,如果硅酸锌暴露于大气中,会发生腐蚀。这可用低压湿式孔隙探测仪轻松查出。通常检查是在典型的涂过面漆仍有针孔的硅酸锌/环氧/聚氨酯配套上进行,仪器显示却没有。涂过第一道环氧漆后显示没有针孔,但导电的无机锌底漆上却显示有。 从一开始就将起泡的可能性降低到最小 无机硅酸锌的施工质量的好坏是至关重要的。喷涂时应将湿膜喷成适当的湿膜厚度。环境温度高时需另添加稀释剂。应小心避免漆膜过厚。尽量避免干喷或过喷,若不慎形成干喷或过喷,则在覆涂前必须去除。可采用轻微的打磨和铝质刷刷除松动的粉状物。(环境温度高时,尤需快速处理,因过夜时会大量的结露)。 传统的空气喷涂由于对喷涂程度有特别的控制,所以喷涂效果最好。但要想获得最高的生产率,则无气喷涂通常为首选。 可以特别观察一下不熟练漆工的工作情形:为追求最大生产率,漆工采用高压强力无气喷涂工具进行无机锌底漆的喷涂,并用已磨损的很大流量的喷嘴。结果,就象用浇地的软管喷涂一样,底材表面布满了干喷,使得后续的面漆施工举步维艰。喷面漆常有气泡而被责备,但问题的根源常常出在底漆施工质量太差上。 若是熟练漆工喷涂无机锌底漆,问题会少一些。 如果已经喷过底漆会怎麽样?在刚刚喷好的无机硅酸锌底漆上喷有机面漆时,有几项成功尝试过的技术有助于避免针孔的形成。但若底漆喷的质量太差的话,这些技术都不能保证百分之百有效。 i. 封闭涂层 锌粉底漆可以用专门设计用于封闭有孔隙表面底漆的封闭漆(又称连接漆)进行封闭,如Sigmacover 522封闭漆(7420)。如产品说明书中所述,较薄且干膜厚度只有50μm(2 mils)。

防腐工程常用的重防腐涂料有哪几种 对重防腐涂料的应用涉及现代化各个领域,大型的工矿企业:化工、石油化工、钢铁及大型矿山冶炼的管道、贮槽、设备等;重要的能源工业:天然气、油管、油罐、输变电、核电设备及煤矿矿井等;现代化的交通运输:桥梁、船舶、集装箱、火车和汽车等;新兴的海洋工程。海上设施、海岸及海湾构造物及海上石油钻井平台等。以环氧树脂为主要成膜物质的涂料称为环氧涂料。每年世界上约有40%以上的环氧树脂用于制造环氧涂料,其中大部分用于防腐领域。环氧防腐涂料是目前世界上用得最为广泛、最为重要的重防腐涂料之一。 防腐工程所常用材料: 一、高氯化聚乙烯防腐涂料 各色高氯化聚乙烯防腐面漆(户内外型) 高氯化聚乙烯铁红防锈漆、高氯化聚乙烯云铁防锈漆、高氯化聚乙烯云铁中间漆 二、氯磺化聚乙烯防腐涂料 如氯磺化聚乙烯冷却塔防潮漆(底/面,双组份)、氯磺化聚乙烯煤气柜专用防腐漆(底/中/面,双组份)、氯磺化聚乙烯地下管道涂料(底/面,双组份 三、有机硅耐高温防腐涂料 如有机硅耐高温防腐涂料(底/面,双组份)、有机硅耐高温防腐涂料(底/面,双组份) 四、环氧防腐涂料 如环氧富锌底漆(叁组份)、环氧云铁中间漆(双组份)、环氧沥青防腐漆(底/面,双组份) 五、氯化橡胶涂料 如氯化橡胶铁红防锈漆、氯化橡胶防腐面漆、氯化橡胶厚浆涂料

六、聚氨酯防腐涂料 如聚氨酯防腐面漆(双组份)、聚氨酯银粉防腐磁漆(叁组份)、聚氨酯改性互穿网络防腐涂料(双组份).....详细介绍 七、氟树脂涂料 如JF氟树脂防腐涂料(底/面,双组份) 八、油罐内壁涂料 如耐油抗静电涂料(双组份)、成品油罐内壁涂料(底/面,双组份)、环氧沥青耐油涂料(底/面,双组份) 九、空标志、马路标志漆 如氯磺化聚乙烯高空标志漆(双组份)、丙烯酸改性马路标志划线漆、热熔马路划线漆 十、无机硅酸锌、富锌底漆 如无机硅酸锌底漆(双组份)、无机富锌底漆(双组份)、无机磷酸盐富锌涂料(双组份十一、食品饮水舱内壁涂料 如环氧烘干罐头底漆、环氧烘干罐头磁漆、环氧高固体饮水舱涂料(底/面,双组份)十二、地坪涂料 如厚膜工业地坪涂料(双组份)、防静电工业地坪涂料(双组份)、耐磨工业地坪涂料(双组份) 十三、带锈底漆 型带锈底漆 十四、防火涂料 如钢结构膨胀型防火涂料、通用型防火涂料、非金属结构防火涂料

1项目概况 浙江省宁波市高新区境内,起于高新区江南路,止于镇海区中官西路,主线长3.3km,匝道长2.66km,辅道长1.0km,桥梁长1.86km,桥梁面积约27.37千平方,路面面积约109.8千平方,桥面铺装(沥青层)约49.97千平方,下穿通道铺装(沥青层)约8.84千平方。三官堂大桥主线按城市主干路双向八车道设计,采用一跨过江方案,跨江主桥中跨设人非通道。项目起讫桩号为K1+276—K2+211,其中主桥钢桁梁起讫桩号为K1+336—K2+121。主桥上部结构采用三跨连续钢桁梁,跨径布置为160+465+160=785m,桥面系采用正交异性钢桥面板,板桁结合。主要工程为路基、本工程所有路面、桥梁、所有沥青铺装、交叉工程等的施工及缺陷责任期缺陷修复。 2防腐涂装范围 项目范围为三官堂大桥及接线(江南路至中官西路)工程(主桥)钢桁梁(不含附属结构、预埋件),全桥钢板预处理(表面净化处理与抛丸除锈)、喷涂车间底漆、涂装施工、桥位现场涂装施工及涂装油漆原材料采购及缺陷责任期缺陷修复。 3计划工期 计划工期:29个月(最终工期以甲方及业主要求为准) 计划开工日期:2017年3月1日。(以甲方要求为准) 计划交工日期:2019年7月1日。 具体开工日期以招标人现场通知为准。 4质量要求 国家施工验收规范一次性验收合格。 5防腐涂装方案 (1)钢桁梁杆件外表面涂装体系 表1 钢桁梁杆件外表面涂装体系

注:防撞护栏基座内外表面、外部检修爬梯、检修车预埋件、路灯灯杆埋件、监控埋件、景观照明埋件、健康监测系统埋件等连接在杆件外表面上的埋件与钢结构外表面涂装方案一致。 (2)钢桁梁弦杆、腹杆等箱形构造内布置除湿系统的内表面,相对湿度小于45% 表2 钢桁梁弦杆、腹杆等内表面涂装体系 (3)桥面系箱形横梁、U肋、箱形平联、横联等未布置除湿系统密闭空间的内表面(或仅预留小孔与除湿空间相通),按未配置除湿系统考虑 表3 桥面系箱形横梁、U 肋、箱形平联、横联等内表面涂装体系

无机硅酸锌底漆 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

无机硅酸锌底漆(无机富锌底漆)详细介绍 一、组成:由烷基硅酸酯、锌粉、颜料和添加剂等组成的双组份无机锌底漆。 二、主要特征 1、锌粉具有阴极保护作用且防锈性优异 2、具有优异焊接性能和切割性能 3、具有优异的耐热性,漆膜可经受400℃的高温,焊接切割时烧损面积小。 4、优良的低温固化性能 5、优良的耐溶剂性能 6、具有优异的耐冲击性能,优良的耐磨性和中等的柔韧性。 7、能与大部分油漆体系配套。 三、用途:作为造船厂、重型机械厂等钢材预处理流水线的车间底漆,亦可用作海上平台、码头钢柱、矿井钢铁支架、桥梁、大型钢铁结构作高性能防锈漆之用。 四、技术要求

五、施工说明 1、表面处理及底材温度 (1)钢材喷砂至SA2.5级,表面粗糙度50-70μm. (2)底材温度在-20℃至50℃之间能进行施工。 (3)底材温度过高时(≥40℃)必须使用喷枪进行施工,但底材温度不得超过60℃,为避免干喷必须加稀释剂调节至不干喷为止。 (4)底材温度需高于露点以上3℃。 2、涂料配制:使用前应先将A组份充分搅拌均匀。 用作车间底漆A:B=2:1(重量比) 用作防锈底漆A:B=2:1(重量比) 配好后的漆应在5小时(25℃)内用完。 3、涂装间隔: (1)涂装下道油漆无机硅酸锌底漆漆膜必须完全固化,否则将会影响层间附着力,涂装前以布蘸稀释剂擦漆膜,如布上无色(即不溶解)表示漆膜已完全固化,可以进行后道漆的涂装。 (2)无机硅酸锌底漆的最长涂装间隔时间不受限制,但在涂装下道油漆之前必须彻底清除表面的锌盐,否则将会影响漆膜的层间附着力和保护效果。 4、涂装工艺:采用空气喷涂、高压无气喷涂、刷涂均可,若粘度过稠,使用专用稀释剂,用量不超过10% 5、可使用时间(甲乙混合后) 6、后道配套涂料:能与氯化橡胶、环氧沥青漆、沥青系、聚氨酯、乙烯等体系的涂料配套使用,但不能与油性、醇酸、聚酯类油漆配套使用。 五、包装 A组份(锌粉浆)20kg B组份(主剂)10kg