Test specification

Test name

DROP TEST FOR UNPACKED APPARATUS

Evaluate the shock resistance of an apparatus unpacked to resist a series of drop tests.

评估无包装的仪器的耐震强度来进行一系列下落测试

1. STANDARD标准

This test is according to the standard NFC 20 732 equivalent to the standard CEI 68-2-32

此测试根据等同于标准cei68-2-32的标准nfc20732

2. PRINCIPLE原理

The test samples suffer 14 successive drops with different angles on a pinewood board.

测试样品满足14次连续不同角度下落在松木板上

3. DIRECTIONS FOR USE :使用方向

3.1 Test surface测试表面

Pinewood board of 5 cm thickness

5cm厚度的松木板

3.2 Dropping height下落高度

The height shall be measured from the part of the specimen nearest to the test surface, when the specimen is suspended prior to letting it fall.

It’s 1.5 m

当样品悬挂好时,下落高度应从最靠近测试表面的样品的部分来测试

3.3 Method of release释放方法

The method of releasing the specimen shall be such as to allow free fall from the position of suspension, with a minimum of disturbance at the moment of release.

释放样品的方法应是伴随释放时扰动的最小值,从悬挂处自由落体

3.4 Initial measurements首次测试

The specimen shall be visually examinated and electrically and mechanically checked.

样品外观要检查,电力方面和机械方面也要检查

Points to check :

?Switch on and off the mobile开关手机

?All buttons/keys are functioning.所有的按钮都要检查是否能使用

?Transaction with SIM card处理sim卡

?Check that all the pixels are functional (Use the specified function of the software for this test.

Example for BE1 and BE3, type 000000* then choose the function “checker”).

检查所有像素[使用供测试用的专门软间,比如be1,be3]

?Check the communication检查通讯

3.5 Number of products minimum产品最小值

3 apparatus minimum must be tested.三个仪器的最小值必须被检查

3.6 During the test 测试时

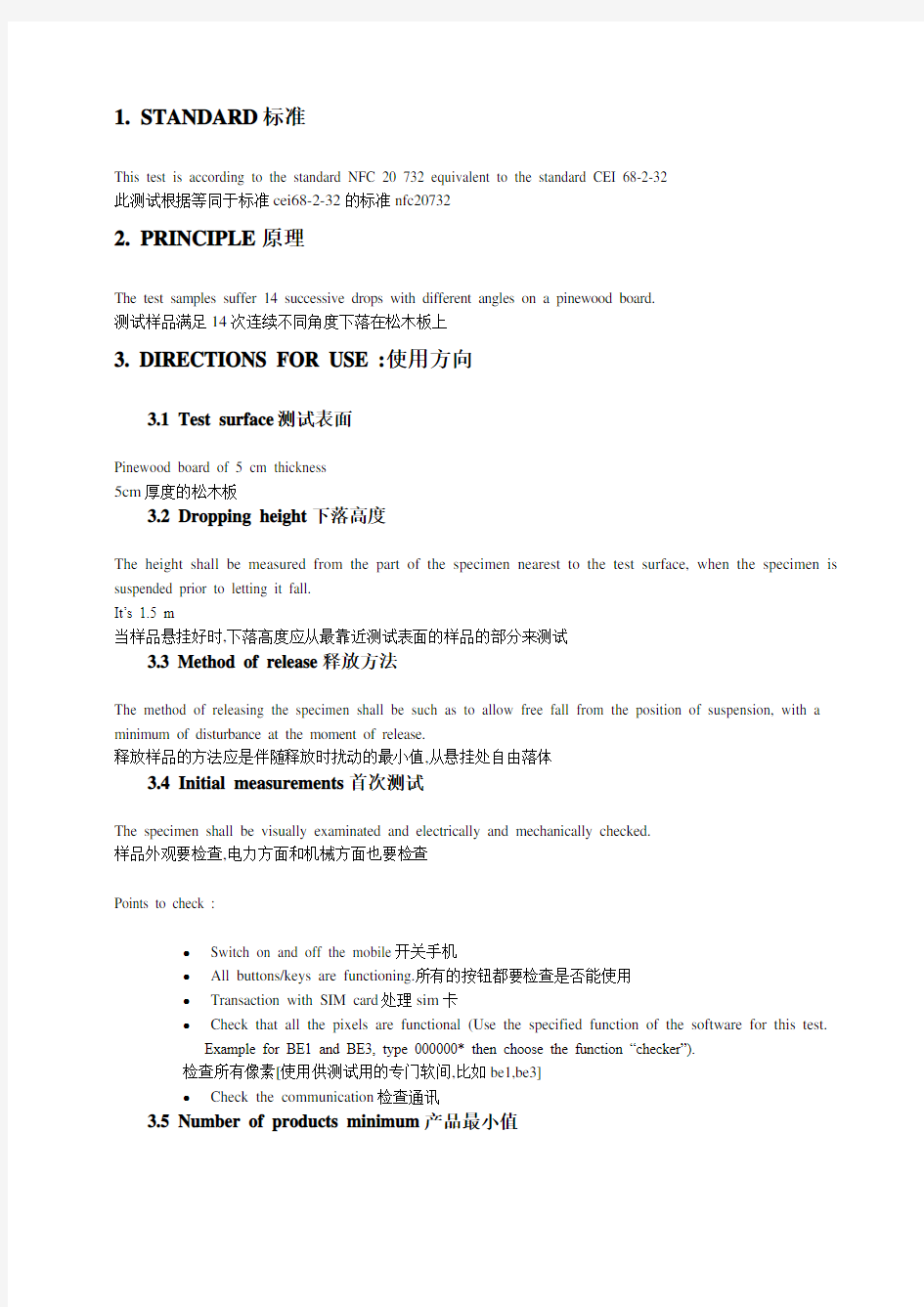

14 consecutive drop tests on all the faces as defined in the diagram : one on each face and corner while the apparatus is working. Even if the apparatus doesn’t fall on the face or corner desired, the drop isn’t done again.

所有表面上的14个连续下落测试如图表中定义的:当仪器在运转中,每一个表面和角落上的.即使仪器没有下落在理想的表面或角落上,下落也无须再做1次

The battery, unless a contrary request, must not be fixed with an external tool. 除非有相反的要求,否则电池组无须固定在外部工具上

Between each drop, the specimen shall be visually examinated and electrically and mechanically checked. 在每一次下落间, 样品外观要检查,电力方面和机械方面也要检查

Points to check :

? Switch on and off the mobile 开关手机

? All buttons/keys are functioning.所有的按钮都要检查是否能使用 ? Transaction with SIM card 处理sim 卡

?

Check that all the pixels are functional (Use the specified function of the software for this test. Example for BE1 and BE3, type 000000* then choose the function “checker”). 检查所有像素[使用供测试用的专门软间,比如be1,be3] ? Check the communication

4

8

4. JUDGEMENT 判断

The specimen shall be visually examinated and electrically and mechanically checked after each drop. 在每一次下落后,样品外观要检查,电力方面和机械方面也要检查

?

Checking performances of equipment.检查设备的性能 - Possibility to switch on and off the mobile 开关手机 - Mobile stay switched on alone 手机保持单独打开

- All buttons/keys are functioning. 所有的按钮都要检查是否能使用 - Transaction with SIM card possible. 处理sim 卡

-

Check that all the pixels are functional (Use the specified function of the software for this test. Example for BE1 and B E3, type 000000* then choose the function “checker”). 检查所有像素[使用供测试用的专门软间,比如be1,be3] -

- Check that communication is possible.检查通讯

?

Check the aspect of the equipment after the falling:在下落后,检查仪器的每一方面 - no injury can be caused due to damage.由于破坏,无损坏被引起

- damage due to casing must not affect operation.由于装箱的破坏必须不影响操作 -

interface with all the accessories still functional 和所有附件的接口依然有功能

11

5

13

3 7

10

2

6

商衡产品可靠性及环境试验程序 Transportation for PORT 运输试验 1.目的 为了确保测试能全面反映产品包装的可靠性,安全性和一致性,模拟商衡产品在长途运输中2次跌落的安全保护能力。 该试验程序仅适用于MT-PORT产品的可靠性和环境试验。 2.试验设备 模拟试验台,以偏心旋转而转为垂直上下移动的平台。 冲击(跌落)试验台。 砝码或信号模拟发生器及相关检测设备。 3.采样基数: ?每种型号的测试样机数量为4台,而且所有测试样机必须全部通过测试才能判断该包装合格。 ?此测试分别在Alpha , Beta 阶段都需进行,要求相同,每阶段4台。 4.相关定义及测试方法 4.1.面、边和角的定义 对于包装的产品,在顶面贴有运输标签,按下图所示识别面,边和角。其中A1和A2互为空间对角,B1和B2互为空间对角,C1和C2互为空间对角,D1和D2互为空间对角。以A1角为跌落基准实施一角三边六面即A1角为一角,边A1B1,边A1C1和边A1D2谓之三边;底面,顶面,前面,后面,左面和右面谓之六面。其他依此类推。 4.2.测试顺序的定义 ?按MT公司的运输标准ISTA-2A执行 ?在做跌落这项测试时在公司标准的基础上,需按本要求再加测一角三边(详见后面解释) 4.3.测试样机的包装摆放方式和角号标记 ?同一型号的所有测试样机的包装摆放方式要完全一致 ?按相同的顺序分别做好每台样机各个角的角号标记 4.4.跌落测试 4.4.1.跌落高度随重量改变并由下表确定:

4.4.2.跌落原则:在公司标准的基础上(即以产品包装纸箱某一个角为基准,采取一角三 边六面的跌落原则),还需再加测其空间对角并按一角三边的方式跌落。每套包材2次测试所选角互为空间对角,依此计算,共需4台样机。 4.4.3.跌落顺序:依序对包装后的产品按规定的高度进行自由跌落测试,且记录好测试的 基准角和关联轴向。顺序:第一台产品(A1角和A2角)—第二台产品(B1角和B2角)—第三台产品(C1角和C2角)—第四台产品(D1角和D2角)。举例如下: 1)对于第一台产品如果先跌落角A1; 2)则需跌落以A1为基准点的关联三边:A1B1,A1D2,A1C1; 3)然后再跌落六面; 4)最后再选A1的空间对角A2为基准点,先跌落A2角,再跌落以A2角为基准点的 关联三边A2D1,A2B2,A2C2。 5)测试完成后按序更换成另一台产品,然后按序选择未跌过的角为基准角,并按基 准角采取一角三边六面和其空间对角采取一角三边的原则进行跌落测试,直到四 台全部测试完毕。 4.5.试验中样机为非工作状态,样机在试验中不检测。 4.6.判定: 4.6.1.包装测试完后,需开箱检查外包装和产品本身。经过检查,试验后的产品符合产品 规定的要求,可视为通过测试;如有任何一项不符合均判定不合格。 4.6.2.所有试验做完后的最终检测 ?计量性能测试在正常大气条件下稳定后应进行计量性能测试和/或功能检查。 ?零点变化按产品要求规定,称量特性符合产品规定的最大允许误差。 ?机械结构不应有外部破裂,明显变形或紧固件松动;内部也同样不许存在类似问题(需拆解检查)。 ?包装物应仍具对产品的保护能力。 5.PORT制造抽检 产品在M500后,小批量生产阶段,产线质量和制造工程师可以安排对产品的包装进行抽检考核。抽检数量 包装后的产品重量跌落高度 等于或大于但小于自由下落 磅千克磅千克英寸毫米 00219.538965 219.54118.632813 4118.66127.726660 6127.710045.320508 10045.315068.012305

MANUFACTURING PROCESS INSTRUCTION 生产工艺指导书 电池检验标准 Work Center / Operation作业区域: CECT QA Model Unit / Line产品型号:ALL Document Owner/文件负责人: QA XXXXX

目录 1. 目的 (3) 2. 范围 (3) 3. 定义 (3) 3.1表面区域 (3) 3.2缺陷代码对照表 (3) 4. 引用文件 (3) 5. 抽样计划 (3) 5.1外观检验 (3) 5.2可靠性测试 (3) 6. 检验条件 (4) 7. 常规检验内容 (4) 7.1外观检验 (4) 7.2尺寸 (5) 7.3标志 (5) 7.4一般功能检验 (6) 8. 可靠性测试 (6) 8.1电池充电测试 (6) 8.2电池放电测试 (7) 8.3电池循环寿命测试 (7) 8.4电池过充电保护 (7) 8.5电池过放电保护 (8) 8.6电池短路保护 (8) 8.7电池振动测试 (8) 8.8电池跌落测试 (8) 8.9电池高低温储存测试 (9) 8.10电池温度冲击测试 (9) 8.11电池高温储存测试 (9) 8.12电池低温储存测试 (9) 8.13电池高温高湿测试 (9) 8.14电池内阻测试 (9) 8.15电池对于手机相位误差的影响 (9) 8.16B ATTERY C ELL 检查 (10) 8.17 电池拆装寿命测试 (10)

1. 目的 为了确保电池之进料品质,特制订材料检验规范。 2. 范围 本规范仅适用于上海嘉阳通信科技有限公司SP4型手机。 3. 定义 3.1 表面区域 I : 暴露在外,但在正常使用时时可直接看到的主要表面; II :暴露在外,但正常使用时并不直接看到的次要表面; III :在正常使用时不能看到的表面,只有在装卸电池或SIM 卡时可看到的内表面,如后壳上被电池盖住的面或电池盖的内表面。 3.2 缺陷代码对照表 代码 名称 代码 名称 N 数目 D 直径(mm) L 长度(mm) H 深度(mm) W 宽度(mm) DS 距离(mm) S 面积(mm 2 ) 4. 引用文件 GB2828-87 逐批检查技术抽样程序及抽样表 YD/T 998-1 1999 移动通讯手持机锂电池 GB/T 18287-2000 锂电池现行标准 5. 抽样计划 5.1 外观检验 采用GB2828-87、一次抽样正常检验方案、一般检验水平Ⅱ,合格质量水平AQL 如下: a)严重(Critical )=0.010 b)重要(Major )=0.65 c)次要(Minor )=1.0 若批不合格,则判退或根据实际情况进行全检。 5.2 可靠性测试 采用GB2828-87、一次抽样正常检验方案、特殊检查水平S-3,合格质量水平AQL=0.4。若批不合格,则判退。 III 面 Ⅱ面(侧面四面) I 面

中国电信XXX项目 功能测试用例 撰稿人:XX XXX信息网络有限责任公司 2013年X月XX日

目录 1.概述----------------------------------------------------------------------------------------------------------------- 3 1.1编写目的---------------------------------------------------------------------------------------------------------- 3 1.2读者对象---------------------------------------------------------------------------------------------------------- 3 1.3参考资料---------------------------------------------------------------------------------------------------------- 3 2.ANDROID测试用例-------------------------------------------------------------------------------------------- 4 2.1登陆/注册--------------------------------------------------------------------------------------------------------- 4 2.2文件上传---------------------------------------------------------------------------------------------------------- 4 2.3文件收藏---------------------------------------------------------------------------------------------------------- 5 2.4文件删除/还原 -------------------------------------------------------------------------------------------------- 5 2.5文件重命名 ------------------------------------------------------------------------------------------------------ 6 2.6文件移动---------------------------------------------------------------------------------------------------------- 7 2.7文件分享---------------------------------------------------------------------------------------------------------- 7 2.8图片浏览---------------------------------------------------------------------------------------------------------- 8 2.9相册备份---------------------------------------------------------------------------------------------------------- 8 2.10私密空间 -------------------------------------------------------------------------------------------------------- 9 2.11设置 ------------------------------------------------------------------------------------------------------------ 10 2.12客户端安装/升级-------------------------------------------------------------------------------------------- 10

Reliability Laboratory of Huawei Technologies ORT手机滚筒跌落测试规范 批准(Approval):刘春林 审核(Review ):张世强 拟制(Prepare):简琴

1 修订记录 2 测试目的 测试手机是否能承受连续多次跌落的适应性。 3 测试参数 0.5m,100次 + 1m,100次。每50次检查一次。 4 测试准备 4.1 设备、耗材 1)滚筒跌落试验机 1米滚筒跌落试验机(底板为铁板)

●0.5米滚筒跌落试验机(底板为铁板) ●0.5米滚筒跌落试验机(底板为木板) 2)宽度为24mm的美纹胶带

4.2 样品 ●样品上标示清楚产品号、测试试验编号、样品序号、测试项目等 ●样品标签尽量贴在显示屏可视区域外,不可以遮挡住接近光感应器和前置摄 像头 ●确保电池量在30%以上 ●装上SD卡、SIM卡

5 试验步骤 5.1 初始检测 ●检查样机外观状况:TP、LCD是否良好;壳体、涂层是否有开裂、合缝变大现象;电 池盖是否良好等。 ●注意须安装相应的APK用于后续功能检测。 ●具体检测项目和需安装APK,请参见《产品ORT测试方案》。 5.2 测试步骤 1)用美纹胶带粘住样品电池盖和边框,使电池盖在测试过程中不会脱落 美纹胶带不能粘到TP、按键、插孔保护塞、装饰件 2)打开手机短信界面后将手机锁屏 3)滚筒设备的选择 ●按产品ORT测试方案要求选择0.5m滚筒和1m滚筒。公司标准使用底板是铁板的滚筒,VDF 标准使用底板为木板的滚筒。 ●调整设备转速(设置方法,参考设备操作指导书):1m(10-15次/分)、0.5m(15- 20

产品包装跌落测试标准 ISTA 1A跌落的测试方法: 步骤一.称重:测量包装后产品重量(单位:kg); 步骤二.记录尺寸:测量包装后纸箱的外尺寸,长×宽×高(单位:mm); 步骤三.记录瓦楞型式:单瓦、双瓦或多层瓦楞; 步骤四.选夹角:选择纸箱最薄弱的顶角,作好标记; 步骤五.根据重量选择跌落测试标准和跌落高度(见表一跌落测试标准); 步骤六.对纸箱进行拍照,做好跌落前的纸箱状态记录; 步骤七. 将做好标记的顶角升到标准规定的高度后让纸箱进行自由落体跌落(跌落参照面为钢板面或水泥地面); 步骤八.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落边长最短的一条棱; 步骤九.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落边长中等的一条棱; 步骤十.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落边长最长的一条棱; 步骤十一.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落面积最小的一平面;步骤十二.将纸箱升到标准规定的高度,跌落与最小面相对的面; 步骤十三.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落面积中等的一平面;步骤十四.将纸箱升到标准规定的高度,跌落与中等面相对的面; 步骤十五.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落面积最大的一平面;步骤十六.将纸箱升到标准规定的高度,跌落与最大面相对的; 步骤十七.对跌落后的纸箱进行拍照,然后开箱。对开箱后的产品状态进行拍照,每取出一个零件均需拍照,做好记录。 步骤十八.判定:跌落后,如果包装的产品完整无损,没有任何损伤或缺陷,即为试验通过。ISTA 1B跌落的测试方法:除了步骤四、七、八、九不做,其他测试步骤同ISTA 1A。 表一跌落测试标准 ISTA 1A (重量不大于68Kg) ISTA 1B(重量大于68Kg) 重量kg 跌落高度mm 重量kg 跌落高度mm 0~10 760 大于68Kg 155 10~19 610 19~28 460 28~45 310 45~68 200 摩擦测试步骤: 1.从纸箱彩画上剪取两块规格100×100mm的纸板; 2.将两块纸板的彩画面相对,然后施加4磅的力,以每分钟106次的频率往复循环摩擦100 次; 3.判定:摩擦后,彩画表面没有颜色脱落的现象,即为测试通过。

1目的 本标准由深圳市盟博科技有限公司制定,它是用于检验LCD性能及外观方面的指导性文件,详细阐述了检验条件、接受及判退的品质标准,为功能和外观检验提供科学、客观的方法。 2 适用范围 本标准适用于盟博所有LCD类物料认证及来料检验过程。 3 引用文件 无 4 定义 4.1 CRI(致命缺陷):产品极重要质量特性不符合规范要求,此特性不合格将丧失产品使用价值或对人身有 伤害的缺陷。 4.2 MAJ(主要缺陷):产品重要质量特性不符合规范要求,此特性不合格将降低产品使用价值; 4.3 MIN(次要缺陷):一般质量特性不符合规范要求,不影响产品使用及装配。 5 抽样方案: 5.1 依据GB/T 2828.1-2003 正常一次抽样Ⅱ类。 5.2 AQL取值(除特殊规定外): CRI(致命缺陷):0; MAJ(主要缺陷):0.4; MIN(次要缺陷):1.0 5.3 检验抽样方案转换原则(针对同一供应商同一型号的部品) 5.3.1 正常检查转加严检查的条件:连续5批中有2批(包括检验不到5批已发现2批)检验不合格。 5.3.2 加严检查转正常检查的条件:连续5批合格。 5.3.3 正常检查转放宽检查的条件: ①连续10批检验合格;②10批中不合格品(或缺陷)总数在界限个数以下; ③生产正常;④主管者认为有必要。 以上四个条件必须同时满足。 5.3.4 放宽检查转正常检查的条件: ①1批检验不合格;②生产不正常;③主管者认为有必要。只要满足以上三条件之一。 5.3.5加严检查转暂停检查的条件:加严检验开始后,不合格批数累计达到五批。 5.3.6 抽样开箱率要求:开箱率60%,根据抽样数量,每包/盘数量、随机抽样。 6 外观检查条件 6.1 环境条件:检查应在800-1200LUX的白色荧光灯下进行 6.2 检查方法:目测,检查人眼应离液晶屏垂直距离大于30CM,角度为45度转动检查,时间15秒; 6.3 视角判断方法:普通屏与显示屏水平面角度视角30~90度,IPS屏显示屏水平面角度成15~90度;

一般手机摄像头测试项目以及方法 对于镜头的测试有: 1.杂光(仪器DNP VIEWER和EIAJ test chart F) 2. Resolution解析度(Light Box和ISO 12233 chart) 3. Distortion畸变(仪器DNP VIEWER和EIAJ test chart I) 4. Flare(点光源都能测试) 5. Light leaking漏光(A light source) 对于CMOS Image Sensor的测试有: 1. AWB白平衡(Light box和GretagMacbeth ColorChecker和IMATEST) 2. Gray灰阶(Light box和KODAK testing card) 3.动态范围(Light box和ISO14524动态范围测试卡) 4. AE曝光收敛范围(Light source Box) 5.色彩还原Color(DNP,color bar,IMATEST) 6.工频干扰Flicker(50,60 HZ光源) 7.暗角测试Lens shaing (另一种说法是相对照度,Relative illumination,一般直接对着DNP看就行) 8.坏点&黑点测试(defect pixel and particle,一般的图象软件都有查找坏点的功能) 9.信号噪点比(SNR,用IMATEST和GretagMacbeth ColorChecker可以得到精确数值) 注: 括号外的一般是项目名称,括号内的是测试仪器,软件等。

暂时想到这么多,更加详细的图片和说明马上送上[欢迎大家补充~ EIAJ test chart F 此主题相关图片如下: 如果有杂光散光现象,那么十字架就会拍成一个圆圈。 杂光的造成,镜头制作的不均匀,光的折射有偏差。 对最后成像的影响,造成图片在对着光源的时候有一种模糊朦胧的感觉。普通场景下一般差别不大。 为了更好的说明,我提供两个图片进行说明。 不同lens的不同效果图。其中一个有明显的散光。 ISO 12233 chart 这个就不介绍了,自己看资料: 数码相机分辨率测试方法CIPA日本.pdf EIAJ test chart I 此主题相关图片如下: 一般性的要求 图像高度技术要求 0.5y≤3% 0.85y≤3% 关于Flare 我试过很多次去改善Flare,但是没有效果。如果有这方面的达人可以提供资料最好。 如何测试:

1 目的 此标准规定了手机成品品质接收标准,保证手机外观、标识、包装及一般性能符合设计要求,确保产品品质。 2 适用范围 适用于本公司所有手机产品在代工厂或自行生产的制程质量评估与出货抽样检验。 3 参考文件 3.1 各款手机的ID图及相关文件; 3.2 各款手机的MD产品装配图及类似相关文件。 3.3 GB/T2828.1-2019 逐批检查技术抽样程序及抽样表 4 定义 4.1 Cri,Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁的缺陷; 4.2 Maj,Major Defect,主要缺陷:制品单位的性能不能满足该产品预定的功能或严重影响 该产品正常使用性能或可导致客户退机的外观等缺陷; 4.3 Min,Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷; 4.4 Acc,Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程质量评估时使 用,在产品出货抽样检验中仅供参考; 4.5 封样,Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用 于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限样板(上/下限样板一般需征求销售部意见)、结构样板等。 5 抽样计划与接受标准及产品外观检查方式和条件: 5.1 抽样计划:按照国标GB/T2828.1-2019 (或等同标准),正常抽检水平,一次抽样,II 类;

5.2 接受标准:AQL(Cri:0,Maj:0.65,Min:1.5) 5.3 产品外观检查方式和条件: 5.3.1 环境亮度:在距离检测部分50cm处用一个照明亮度值为800LUX以上的照明系 通模拟日光。 5.3.2 检查方式和角度:目视,视线与被检查物表面角度在15-90度范围内旋转。 5.3.3 检查距离和时间: 检查被检物最多15秒内,人眼距离被检物约30cm。 5.3.4 外观检查需使用污点标准(菲林片)。 5.4 判定原则:港利通科技认可的工程样机所具有的特性、特点全部作为接受,对于不符合 样机的,或以工程设计图纸的偏差要求作为接受表准,或以以下具体的描述进行判定。 6 关于一些名词的定义符号定义: 6.1 刮手:是指用手指或皮肤接触物件表面或边缘有刺痛感,它与装配错位不同的是即使在 同一平面,也会有刺痛感。 6.2 装配不良:是指因设计公差或装配因素导致两个接合件的接合面不在同一平面的现象, 也可称之为错位或起级,它与刮手不同的是无刺痛感。 6.3 间隙:是指因设计公差或装配因素导致两个接合件的接合面之间有间隙。 6.4 镜高:是指装配后的Lens表面与其装配体同一面的表面之间的高度差。 6.5 装配主体:是指被装配物体的最主要的装配体,如主机的面与底,翻盖的面与底,各类 镶嵌件,按键等。 6.6 组件或配件:指组装在主体上的组件,在这份文件上指Lens、电池、SIM卡、电池 门,其配合应良好,取卸灵活。各部件配合良好,满足推力计最小2Kgf的抗冲击性能。 6.7 符号定义:N:Number (数量) D: Diameter(直经) L: Length(长度) H: Highness(高度) B:Beepness (深度) W:Width (宽度) A: Area (面) G: Gap (间隙)

手机外观检验标准 目的:为确保公司设计、生产的手机外观质量符合要求,特制定此检验标准。 引用标准:GB/ T2828.1-2003 逐批检验抽样计划。 抽样依据:按照GB/ T2828.1-2003 逐批检验抽样计划. 外观检验项目:一般检查水平Ⅱ. 抽样标准: a )致命缺陷(CRI ): Ac=0, Re=1 (无论批量大小) b )重缺陷(MAJ ): AQL=0.4 c )轻缺陷(MIN ): AQL=1.0 检验条件: 观察距离:检查物距眼睛30-35cm ,只有在30cm 之内才能看到的外观问题不记缺点; 观察角度:水平方位45±15°; 观察时间:按正常规定要求的距离和角度要求扫描整个检测面5秒钟为准; 灯照强度:在自然光或60W-100W 的日光灯照明条件下检查(距离光源50cm 处); 视力要求:检验人员裸视或矫正视力1.0以上。 缺陷等级: 1.致命缺陷(Critical Defect ):产品存在对使用者的人身及财产安全构成威胁的缺陷。 2.重缺陷(Major Defect ):产品存在下列缺陷,为主要缺陷。 1)功能缺陷影响正常使用; 2)性能参数超出规格标准; 3)漏元件、配件或主要标识,多出无关标识及其他可能影响产品性能的物品; 4)导致最终客户拒绝购买的结构及外观缺陷。 3.次要缺陷(Minor Defect ):不影响产品使用,最终客户有可能愿意让步接受的缺陷。 光源 眼睛 图一

注:有些外观检查中发现的问题会影响到产品的功能,则按照功能缺陷的标准来确定缺陷等级; 如按键脱落会导致按键无功能,为主要缺陷。有些功能检查中发现的问题仅影响到产品观感,则按照外观缺陷的标准来确定缺陷等级;如按键漏光。 不良缺陷定义: 1.细划痕/轻划伤:由摩擦造成的表面点、线、块状的轻度痕迹,目测看不出深度(不明显); 2.粗划痕/硬划伤:由摩擦造成的表面点、线、块状的轻度痕迹,目测有深度(明显); 3.裂痕:因碰撞、跌落、压迫造成的线状痕迹; 4.凸点:表面突起的点状物,用点规可量测点的大小; 5.凹点:表面的点状物,用点规可量测点的大小; 6.刮痕/刮伤:表面因外力作用造成的片状深度痕迹。 检验区域定义: 区域A:在使用过程中总能被客户看见的部分(如:手机正面,翻盖内外壳,滑盖外壳,按键板面,LCD); 这些表面不允许有可能导致一般客户不购买产品的外观缺陷。 区域B:在使用过程中常常被客户看见的部分(如:手机上、下、左、右四个侧面、外臵天线); 这些表面允许有轻微不良,但是不致引起挑剔客户不购买产品。 区域C:在使用过程中很少被客户注意到的表面部分(如:手机背面(含电池面)、I/O端口); 这些表面的外观缺陷应合理,而且不至于给客户觉得该产品质量不过关。 区域D:在使用过程中决不会被客户看见的表面部分(如:手机正常使用时非暴露面(机芯背面,电池内面,底壳内面)); 这些表面的外观缺陷应合理,而且不至于给客户觉得该产品质量不过关。 外观不良检验标准: 1.1点状、块状、线状、条状缺陷(污点、尘点、毛屑、针孔、气泡、凹凸点、脱漆、划伤、毛丝等): 2.

XXX手机硬件测试列表 1.1.1 LCD测试 1.数量:2pcs以上; 2.测试方法及内容:手机正常开机后,距离30cm,与水平成45o角并在各个方向15o范围内观察LCD工作是否正常。 a. LCD显示是否正常,是否存在斑点、阴影等; b.彩屏LCD各种颜色能否正常显示,分辨率、色素、响应时间等性能指标是否符合要求; c.分别在暗室、荧光(约750Lux)和阳光(大于3500Lux)下测试LCD显示是否正常,各性能指标是否符合要求; d.将电源设置成高(4.2v)、中(3.8v)、低(3.5v)不同电压,LCD显示是否有差异或异常。 3.预期结果: a. LCD显示正常,不存在斑点、阴影等; b.彩屏LCD各种颜色正常显示,分辨率、色素、响应时间等性能指标符合要求(结合项目的具体指标规定); c.在暗室、荧光(约750Lux)和阳光(大于3500Lux)下测试LCD显示均应正常,各项性能符合项目的具体指标要求; d.在高、中、低不同电压下,LCD显示应正常且基本一致。 1.1.2 LCD背光及键盘背光测试 1.数量:2pcs以上; 2.测试方法及内容:手机正常开机后,选择进入手机功能菜单中的相应设置进行测试。 a.测试手机背光及LED能够正常工作; b.分别在暗室、荧光(约750Lux)和阳光(约2000Lux)下测试LED亮度是否正常; c.背光亮度是否符合要求,测试在不同电池电压情况下,背灯的亮度是否具有一致性; d. LED是否能够按照要求打开和关闭。 3.预期结果: a.手机背光及LED工作正常; b.在暗室、荧光(约750Lux)和阳光(约2000Lux)下,LED亮度均应正常; c.背光亮度应符合要求且在不同电池电压情况下,背灯亮度基本一致; d. LED能够按照要求打开和关闭,且亮度正常。 1.1.3 TP触摸屏承重能力测试 4.数量:5pcs以上; 5.测试方法及内容:重压头25kg,静压30秒之后,等待30秒,再重新放置重压头。 6.预期结果: a. 200次重压后样品不出现牛顿环,则为良品; 1.1.4 Camera测试 1.数量:4pcs以上; 2.测试方法及内容:手机正常开机后,选择手机功能菜单进入拍照状态,对标准测试板进行拍照。 a. Camera是否能够正常工作; b. 拍摄的照片效果是否符合规范要求; c. 用标准色板照片色块的对比测试; d. 测试Digital Camera的反应时间; e. 开启闪光灯功能,看闪光灯是否正常工作。 3.预期结果: a. Camera工作正常,能正常开启与关闭; b.照片效果符合规范要求,参考Camera Spec; c.反应时间达到规范要求;

跌落试验标准/跌落试验方法 跌落试验标准/跌落试验方法 本标准等效采用国际标准ISO2248-1985(包装完整、满装的运输包装件垂直冲跌落试验) 1主题内容与适用范围 本标准规定了对运输包装件进行垂直冲击试验时所用试验设备的主要性能要求、试验程序及试验报告的内容 本标准适用于评定运输包装件在受到垂直冲击时的耐冲击强度度及包装对内装物的保护能力。它既可以作为单项试验,也可以作为一系列试验的组成部分。 2引用标准 gb/t4857.1包装运输包装件各部位的标示方法 gb/y4857.2包装运输包装件温湿度调节处理 gb/t4857.17包装运输包装件编制性能试验大纲的一般原理 gb/t4857.1包装运输包装件编制性能试验大纲的定量数据 3试验原理 提起试验样品至预定高度,然后使期按预定状态自由落下,与冲击台面相撞 4试验设备 4.1冲击台 冲击台面为水平平面,试验时不移动、不变形,并满足下列要求 A、为整块物体,质量至少为试验样品质量的50倍 B、要有足够大的面积,以保证试验样品完全落在冲击台面上 C、在冲击台上任意两点的水平高度不得超过2mm D、冲击台面上任何100mm2的面积上承受10kg的静负荷时,其变形量不得超过0.1mm 4.2提升装置 在提升或下降过程中,不应损坏试验样品 4.3支撑装置 支撑试验样品的装置在释放前应能使试验样品处于所发求的预定状态 4.4释放装置 在释放试验样品跌落过程中,应使试验样品不碰到装置的任何部件,保证其自由跌落5试验步骤 提起试验样品至所需的跌落高度位置,并按预定状态将其支撑住。其直起高度与预定之差不得超过预定高度的±2%。跌落高度是指准备释放时试验样品是最低点与冲击台面之间的距离 按下列预定状态,释放试验样品 面跌落时,使试验样品的跌落面与水平面之间的夹角最大不超过2° 棱跌落时,使跌落的棱与水平面这间的夹角最大不超过2°试验样品上规定面与冲击台面夹角的误差不大于±5°或夹角的10%(以较大的数值为准),使试验样品的重力线通过被跌落的

手机音频测试中常见测试标准与测试项目 在多技术集成的复杂电磁环境中,越来越多的外界干扰影响着音频的实 际使用效果,然而终端产品(如手机)的音频质量是影响用户体验的关键因素, 针对近期众多客户咨询音频测试的情况,摩尔实验室(MORLAB)的工程师依 据相关标准,跟广大读者解析国内外音频测试的常见主要要求。音频测试的主 要标准: 国内标准:GB/T 15279-2002 YD/T 1538-2011 国外标准加拿大CS-03 Part VIII 美国FCC Part68 欧洲标准EN50332/300903 国际标准TIA-968/810/920 和3GPP TS 51.010-1 系列等等 测试项名词解析: SLR-发送响度评定值: SLR(Sending loud rating)是计算发射方向的绝对响度,以此判定话音信号是否适合听众,它是一种基于目标单音测量来表示发送频率响应的方法,灵 敏度单位为dBv/Pa。根据ITU-T P.79 公式 计算频段4 至17 频段的SLR。并m=0.175,和ITU-T P.79 中的发送加权因子。 RLR-接收响度评定值: RLR (Receive Loudness Rating)是计算接收方向的绝对响度, 以此判定话音信号是否适合听众,它是一种基于目标单音测量来表示接收频率响应的方 法。灵敏度单位为dBPa/v。根据ITU-T P.79 的公式 计算频段4 至17 的RLR,采用下表的接收加权系数,m=0.175。STMR- 侧音掩蔽评定值: STMR(Side Tone Masking Rating)侧音通道指的是麦克风接收到的信号输出

微跌测试掉电问题解析 微跌测试, micro-drop test, 顾名思义,在较小的高度范围内重复跌落, 可以有效确认手机掉电问题,被广泛应用于手机设计中,并愈发重要.国内外诸外手机制造商和design house都有这个测试要求或需求.,虽然各家标准不尽相同,但大多大同小异. 中兴重复摔跌测试在双工位自由跌落试验机进行,跌落高度15cm,速度是20-30次/分,跌落四个面:屏幕面,电池面,左侧面(或右侧面),上侧面(或下侧面)跌落次数是四个面每个面各5000次。要求跌落后手机外观结构、功能良好。 TCL 处于待机状态样机3台,跌落平面为桌面厚度10cm铝板。跌落频率14次/分钟+/-20 %,跌落面为手机前后左右四个面,其中电池面跌落2500次,其他三个面各跌落500次,共跌落4000次,此为一组,跌落四组,每跌落一组检查一次。要求跌落后手机外观结构、功能良好。万利达试验样机装样整机从10cm的高度垂直自由跌落于木桌上,按顺序跌落跌落四个面——其中电池面跌落2500次,其他面跌落500次,依此循环4次,共计16000次,每跌落100次检查一次,要求跌落后手机外观结构、功能良好。 SIMCOM,微跌标准定义为10cm高度,正反面各跌5000次,要求跌落后手机外观功能结构构良好. 在实际测试,微跌测试中最大的问题是掉电,根据经验,掉电主要原因及对策解析如下: (1)结构设计原因,电池与壳体配合超差(过松),电池与电池连接器间处于临界接触状态,导致手机在受到微小外力,诸如不经意间朝桌面上一扔等,就造成battery 与battery connector 间瞬间分离,从而掉电. 此种情况,结构设计比较容易想的到,也比较容易解决, 通过调整配合尺寸,就可以很容易解决掉电问题. (2)第二种情况,电池与壳体配合良好,为了排除电池与壳体配合问题,会采用电池pad与battery connector焊线连接,从而保证接触肯定没问题,但是跌落仍然频繁掉电,此种问题发生时,作为设计人员,往往一筹莫展. 这个问题在SIMCOM手机测试中也曾经发生过二次.经过设计人员的缜密研究确认,主板shielding与面的电子器件有效避让高度不足,而shielding又是导体(一般为不锈钢或洋白铜),shielding在受外力作用时(跌手机电池面时),shielding将二个电子器件短路,从而造成手机一跌就短路掉电. 原因找到了,问题不迎刃而解,在电子器件与shielding间加一层绝缘mylar,一切搞掂. 在此说明一下,针对第二种情况的掉电,从设计高度上来解决短路问题,因为受到手机设计空间的限制,很难从根本上解决,所以回绝缘层的办法是最优的解决办法. (3)第三种情况,微跌测试造成CPU 主芯片的BGA焊接接触不良从而掉电,持续测试会造成死机,不可开机。 故障表现:手机只要不按键,就不会关机,一按某些键手机就自动关机。主要原因是按键下方的集成电路或元件虚焊,按键时由于施力使虚焊部位暂时断路,导致手机关机。维修时,只要有针对性地对按键下方集成电路或元件补焊,一般可排除故障。 以上是对微跌掉电问题的小析,希望对大家能有所帮助!

跌落测试国家标准(2017) 跌落测试国家标准 跌落实验标准,跌落方式都是一角、三边、六面之自由落体,至于跌落的高度是根据产品重量而定,有分90cm、76cm、65cm几个等级! 包装货物重量(lbs)/(㎏)落下高度(inches)/(㎝)1~20.99lbs(0.45~9.54㎏)0in/(76.20㎝) 21~40.99lbs(9.55~18.63㎏)24in/(60.96㎝) 41~60.99lbs(18.64~27.72㎏)18in/(45.72㎝) 61~100lbs(17.73~45.45㎏)2in/(30.48㎝) 4.2跌落试验 4.2.1任务说明 该项目测试移动台结构强度,抗跌落破坏的能力,以降低返修率。 4.2.2测试方法

4.2.2.1参照标准 GB/T2423.8-1995,Test Ed 4.2.2.2测试工具 跌落试验机,如无该设备,也可用手按照标准进行操作(需要一定经验)。 4.2.2.3测试参数 试验表面:水泥地或钢质板 跌落高度: 普通移动台120cm(关机状态) 100cm(开机状态) 特殊移动台80cm(关机状态) 60cm(开机状态) 跌落位置:10(4角6面) 测试应力:每个位置跌落1次,不同手机选择不同跌落位置(尽量选择易损坏方向) 测试样品数:3(研发样机试验)/5(鉴定试验)

注1:特殊移动台指大屏幕PDA移动台等(显示屏可见面积不小于机壳正面表面积40%或25cm2)。 4.2.3通过准则 表2跌落试验判定准则 测试后的判定准则 1无功能性的损坏,应仍能正常使用 2内部无破损,无脱落器件无功能性的损坏,应仍能正常使用 3外壳无破裂或者碎裂,轻微磨损和轻微裂纹是允许的 4关机跌落时电池允许脱离主体;开机跌落时,电池允许脱开不超过4次。 5上下盖不能移位,不能开口(能简单压合的上下盖开口现象允许) 6有翻盖的移动台,翻盖不能脱离主体 7天线无明显变形 4.3振动试验(移动台) 4.3.1任务说明

个人简历 个人信息 姓名:性别:男 出生日期:1990 籍贯:河南省 毕业院校:郑州科技学院专业:计算机应用技术 学历:大专手机:xx 邮箱:xxx@https://www.doczj.com/doc/9d4589171.html, 求职意向 手机测试和相关专业 职业技能 1.软件测试:学习过测试流程,文档的编写,测试用例,软件测试周期、软件工作流程及掌握黑盒测试技术,能够运用黑盒、白盒的测试方法,及自动化测试工具,完成测试用例的编写和执行,并提交缺陷报告等。 2.测试工具:自动化测试工具(Quick Test Professional),性能测试工具(LoadRunner),能够使用loadrunner自动化测试工具进行功能和性能自动化测试。 3.编程技术:学习过C++、HTML。 4.数据库:Access、SQL server 2000/2005。 5.办公软件:使用软件会用Ppt、Word、 Excl、及其它Office系列办公软件。 6.操作系统:Windows和Linux下各类开发及测试环境的搭建。 项目经验 项目一:中国石油管道公司移动应用系统测试 测试环境:CPU 双核 + 2.0GHz + 内存2.0 + 硬盘60G + Windows7 +IE 7.0以上 项目描述:该系统是北京万岩通有限公司为中国石油西南管道公司、西北管道公司及宁夏石化公司开发的移动应用系统,主要包含:移动站点、移动新闻、文档库、代办管理,各集团移动信息门户等功能;在此期间本人负责对西北销售信息门户的新闻、栏目、行业动态、子站点等内容进行Web测试及兼容性测试。 职责描述:担任测试工程师,负责搭建测试环境,完成所负责功能模块的PC机和移动终端的页面 Web测试、兼容性以及安全性测试,设计测试用例并执行,提交缺陷 报告。 项目二:北京万岩通HRM系统

1. 跌落试验 1.1 1.0m跌落试验 1.1.1注释:手机处于开机状态,以1.0m高度直板手机6面(翻滑盖手机8面; 增加开启翻滑盖时的主按键面和电池面)跌落于厚度为10mm跌落试验机铁板上,跌落顺序依次为:底面—左面—右面—后面—前面-顶面—(电池面—主按键面)。 1.1.2判定标准: 1、外观要求:不允许手机表面存在任何程度的爆裂和变形,以及壳离现象 但允许一定程度上的磨损; 2、功能要求:不允许手机功能存在任何失效或INT,并要求手机在跌落时 不允许出现掉电,电池脱落现象; 3、电性能测试要求:不允许手机RF指标(标准测试项目)出现超标; 4、拆机检查要求:不允许手机内部元器件存在松脱或损坏,以及虚焊现象, 焊点不允许出现裂纹。 1. 2 1.5m跌落试验 1.1.1注释:手机处于开机状态,以1.5m高度直板手机6面(翻滑盖手机8面; 增加开启翻滑盖时的主按键面和电池面)跌落于跌落试验机铁板上,跌落顺序依次为:底面—左面—右面—后面—前面-顶面—(电池面—主按键面)。 1.1.2判定标准: 1、外观要求:不允许手机表面存在任何程度的爆裂和变形,以及壳离现象 但允许一定程度上的磨损; 2、功能要求:不允许手机功能存在任何失效或INT,允许手机出现掉电及 电池脱落现象; 3、电性能测试要求:不允许手机RF指标(标准测试项目)出现超标; 4、拆机检查要求:不允许手机内部元器件存在松脱或损坏,以及虚焊现象, 焊点不允许出现裂纹。 备注:1.0m和1.5m 跌落,原则上是并行进行测试,试验样品数量各持一半。 2. 微跌试验 2.1注释:手机处于开机状态,利用手工位于7cm高度,自由跌落在厚度为20mm的 木制桌面上。跌落次数为10000次,跌落面为前面和后面(各一台手机),每面 各跌落10000次。 2.2判定标准:手机在跌落过程中,表面不允许出现磨损、壳离、壳裂及变形,显示 不允许出现异常;其次不允许掉电及电池脱落现象,试验后各项功能不允许失 效或INT。

GSM基本参数: GSM/GSM850射频指标

发射频率输出 相位与频率误差 DCS/PCS射频指标

发射频率输出: 相位与频率误差 后线测试项目英译汉: BT/RF测试内容 _|1|l nitialize System 初始化系统」2|0ff curre nt check 关机电流检测_|3|Power o n Check 开机检测

_|4|Check Serial number _|5|Current of test mode|33.92|1.06|75|30|mA _|6|Check SIM pin|0|.56|0|0|- _|7|ADC value of 4.2V|1182|.48|1500|200|- _|8|ADC Value of 3.4 V|974|.52|1500|200|- _|9|Voltage Calibration|0|2.05|0|0|- _|10|Write Default Radio table|0|2.45|0|0|- _|11|Verify Radio table|0|1.45|0|0|- _|12|Wait for GSM Test set control|0|.03|0|0|- _|13|Initialize Test set|0|5.42|0|0|- _|14|Switch to GSM1800 NSIG Mode|0|0|0|0|- _|15|Switch RF Path to connector|0|.02|0|0|- _|16|Config to BCH+TCH Mode|0|0|0|0|- _|17|Calculate FoiInit|1827|5.22|4000|800|- _|18|Validate FOIinit Value|0|1.42|0|0|- _|19|Switch GSM900 NSIG Mode|0|0|0|0|- _|20|Config Test set to CW Mode|0|.52|0|0|- _|21|Set RFG for P1 GSM|0|.44|0|0|- _|22|Measure Rx Power|- 62.375|.44|-43|-83|dbm _|23|Calculate P1 GSM|-100|0|-80|-110|dbm _|24|Save P1 GSM to EEPROM|0|.02|0|0|- _|25|Switch to GSM1800 NSIG Mode|0|0|0|0|- _|26|Set RFG for P1 DCS|0|.45|0|0|- _|27|Measure Rx Power|- 61.125|.45|-43|-83|- _|28|Calculate P1 DCS|- 101|.01|-80|-110|dbm _|29|Save P1 DCS to EEPROM|0|1.75|0|0|- _|30|Switch to GSM900 NSIG Mode|0|0|0|0|- _|31|Adjust GSM Rx FineGain|0|4.61|0|0|- _|32|Save GSM FineGain to EEPROM|0|.01|0|0|- _|33|Switch to GSM1800 NSIG|0|0|0|0|- _|34|Adjust DCS Rx FineGain|0|4.61|0|0|- _|35|Save DCS FineGain to EEPROM|0|.02|0|0|- _|36|Switch to GSM900NSIGmode|0|.01|0|0|- _|37|Config to BCH+TCH Mode|0|0|0|0|- _|38|Initialize GSM power 检查SN 测试模式下的电流35+/-4mA 检查SIM 卡检测电池校准检测电池校准检测电池校准写入默认的射频参数检测射频参数 对CMU20控制 对CMU20控制 对CMU20控制 对CMU20控制 对CMU20控制 校准26M晶振 保存校准值 对CMU20控制对CMU20控制对CMU20控制 检测接受信号(应该在-63dBm左右) 校准接受信号 保存校准值 对CMU20控制对CMU20控制 检测接收信号(应该在-63dBm左右) 校准接收信号 保存校准值对CMU20控制校准GSM各频段的接收 保存校准值 对CMU20控制校准DCS各频段的接收 保存校准值 对CMU20控制对CMU20控制对CMU20控制