活塞式发动机

活塞发动机很简单,原理就跟你汽车的发动机一样,空气和燃料在汽缸中燃烧、爆炸,燃气驱动活塞,活塞驱动曲轴,这样化学能就变成机械能了。活塞式发动机必须带动螺旋桨,由螺旋桨产生推(拉)力。所以,作为飞机的动力装置时,发动机与螺旋桨是不能分割的。

由于汽缸在燃气排出后气压低过大气压,那么新鲜的空气会因为气压差而自然进入汽缸之中,这是自然吸气的活塞发动机。当然啦,还有机械增压或者废气涡轮增压的活塞发动机。

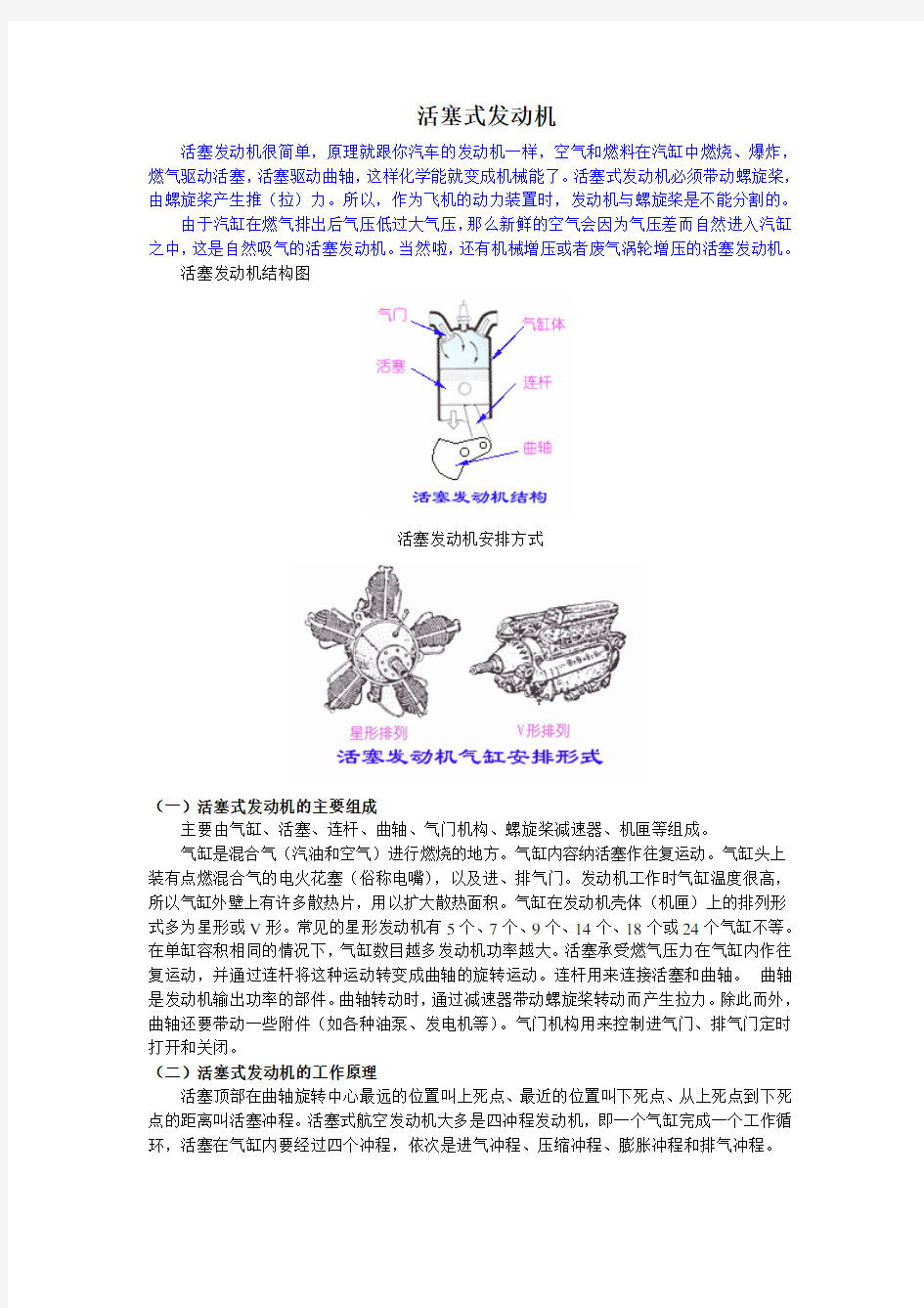

活塞发动机结构图

活塞发动机安排方式

(一)活塞式发动机的主要组成

主要由气缸、活塞、连杆、曲轴、气门机构、螺旋桨减速器、机匣等组成。

气缸是混合气(汽油和空气)进行燃烧的地方。气缸内容纳活塞作往复运动。气缸头上装有点燃混合气的电火花塞(俗称电嘴),以及进、排气门。发动机工作时气缸温度很高,所以气缸外壁上有许多散热片,用以扩大散热面积。气缸在发动机壳体(机匣)上的排列形式多为星形或V形。常见的星形发动机有5个、7个、9个、14个、18个或24个气缸不等。在单缸容积相同的情况下,气缸数目越多发动机功率越大。活塞承受燃气压力在气缸内作往复运动,并通过连杆将这种运动转变成曲轴的旋转运动。连杆用来连接活塞和曲轴。曲轴是发动机输出功率的部件。曲轴转动时,通过减速器带动螺旋桨转动而产生拉力。除此而外,曲轴还要带动一些附件(如各种油泵、发电机等)。气门机构用来控制进气门、排气门定时打开和关闭。

(二)活塞式发动机的工作原理

活塞顶部在曲轴旋转中心最远的位置叫上死点、最近的位置叫下死点、从上死点到下死点的距离叫活塞冲程。活塞式航空发动机大多是四冲程发动机,即一个气缸完成一个工作循环,活塞在气缸内要经过四个冲程,依次是进气冲程、压缩冲程、膨胀冲程和排气冲程。

发动机开始工作时,首先进入“进气冲程”,气缸头上的进气门打开,排气门关闭,活塞从上死点向下滑动到下死点为止,气缸内的容积逐渐增大,气压降低——低于外面的大气压。于是新鲜的汽油和空气的混合气体,通过打开的进气门被吸入气缸内。混合气体中汽油和空气的比例,一般是1比 15即燃烧一公斤的汽油需要15公斤的空气。

进气冲程完毕后,开始了第二冲程,即“压缩冲程”。这时曲轴靠惯性作用继续旋转,把活塞由下死点向上推动。这时进气门也同排气门一样严密关闭。气缸内容积逐渐减少,混合气体受到活塞的强烈压缩。当活塞运动到上死点时,混合气体被压缩在上死点和气缸头之间的小空间内。这个小空间叫作“燃烧室”。这时混合气体的压强加到十个大气压。温度也增加到摄氏4OO度左右。压缩是为了更好地利用汽油燃烧时产生的热量,使限制在燃烧室这个小小空间里的混合气体的压强大大提高,以便增加它燃烧后的做功能力。

当活塞处于下死点时,气缸内的容积最大,在上死点时容积最小(后者也是燃烧室的容积)。混合气体被压缩的程度,可以用这两个容积的比值来衡量。这个比值叫“压缩比”。活塞航空发动机的压缩比大约是5到8,压缩比越大,气体被压缩得越厉害,发动机产生的功率也就越大

压缩冲程之后是“工作冲程”,也是第三个冲程。在压缩冲程快结束,活塞接近上死点时,气缸头上的火花塞通过高压电产生了电火花,将混合气体点燃,燃烧时间很短,大约0.015秒;但是速度很快,大约达到每秒30米。气体猛烈膨胀,压强急剧增高,可达6O到75个大气压,燃烧气体的温度到摄氏2000到250O度。燃烧时,局部温度可能达到三、四千度,燃气加到活塞上的冲击力可达15吨。活塞在燃气的强大压力作用下,向下死点迅速运动,推动连杆也门下跑,连杆便带动曲轴转起来了。

这个冲程是使发动机能够工作而获得动力的唯一冲程。其余三个冲程都是为这个冲程作准备的。

第四个冲程是“排气冲程”。工作冲程结束后,由于惯性,曲轴继续旋转,使活塞由下死点向上运动。这时进气门仍旧关闭,而排气门大开,燃烧后的废气便通过排气门向外排出。当活塞到达上死点时,绝大部分的废气已被排出。然后排气门关闭,进气门打开,活塞又由上死点下行,开始了新的一次循环。

从进气冲程吸入新鲜混合气体起,到排气冲程排出废气止,汽油的热能通过燃烧转化为推动活塞运动的机械能,带动螺旋桨旋转而作功,这一总的过程叫做一个“循环”。这是一种周而复始的运动。由于其中包含着热能到机械能的转化,所以又叫做“热循环”。

活塞航空发动机要完成四冲程工作,除了上述气缸、活塞、联杆、曲轴等构件外,还需要一些其他必要的装置和构件。

(三)活塞式航空发动机的辅助工作系统

发动机除主要部件外,还须有若干辅助系统与之配合才能工作。主要有进气系统(为了改善高空性能,在进气系统内常装有增压器,其功用是增大进气压力)、燃油系统、点火系统(主要包括高电压磁电机、输电线、火花塞)、起动系统(一般为电动起动机)、散热系统和润滑系统等。

涡轮轴发动机

涡轴发动机是涡轮发动机的一种,由涡桨发动机衍生而来。空气经过压缩机压缩后,进入燃烧室与燃料混合燃烧、爆炸,燃气驱动涡轮使其旋转(一般都有几级涡轮),涡轮与压气机共轴,这样能驱动压气机吸入和压缩空气,同时涡轮也与一条动力轴是共轴的,这条轴通过转向齿轮向直升机垂直于发动机的旋翼轴提供动力。

如果动力不转向,直接驱动一个螺旋桨,这就是涡桨发动机。

在带有压气机的涡轮发动机这一类型中,涡轮轴发动机出现得较晚,但已在直升机和垂

直/短距起落飞机上得到了广泛的应用。

涡轮轴发动机于1951年12月开始装在直升机上,作第一次飞行。那时它属于涡轮螺桨发动机,并没有自成体系。以后随着直升机在军事和国民经济上使用越来越普遍,涡轮轴发动机才获得独立的地位。

在工作和构造上,涡轮轴发动机同涡轮螺桨发动机根相近。它们都是由涡轮风扇发动机的原理演变而来,只不过后者将风扇变成了螺旋桨,而前者将风扇变成了直升机的旋翼。除此之外,涡轮轴发动机也有自己的特点:它一般装有自由涡轮(即不带动压气机,专为输出功率用的涡轮),而且主要用在直升机和垂直/短距起落飞机上。

在构造上,涡轮轴发动机也有进气道、压气机、燃烧室和尾喷管等燃气发生器基本构造,但它一般都装有自由涡轮,如图所示,前面的是两级普通涡轮,它带动压气机,维持发动机工作,后面的二级是自由涡轮,燃气在其中作功,通过传动轴专门用来带动直升机的旋翼旋转,使它升空飞行。此外,从涡轮流出来的燃气,经过尾喷管喷出,可产生一定的推力,由于喷速不大,这种推力很小,如折合为功率,大约仅占总功率的十分之一左右。有时喷速过小,甚至不产生什么推力。为了合理地安排直升机的结构,涡轮轴发动机的喷口,可以向上,向下或向两侧,不象涡轮喷气发动机那样非向后不可。这有利于直升机设计时的总体安排。

涡轮轴发动机是用于直升机的,它与旋翼配合,构成了直升机的动力

装置。按照涡轮风扇发动机的理论,从理论上讲,旋翼的直径愈大愈好。

同样的核心发动机,产生同样的循环功率,所配合的旋翼直径愈大,则在

旋翼上所产生的升力愈大。事实上,由于在能量转换过程中有损失,旋翼

也不可能制成无限大,所以,旋翼的直径是有限制的。——般说,通过旋

翼的空气流量是通过涡轮轴发动机的空气流量的500-1000倍。

同涡轮轴发动机和直升机常用的另一种动力装置——活塞发动机采相比,涡轮轴发动机的功率重量比要大得多,在2.5以上。而且就发动机所产

生的功率来说,涡轮轴发动机也大得多,目前使用中的涡轮轴发动机所产

生的功率,最高可达6000马力甚至10000马力,活塞发动则相差很远。在经济性上,涡轮轴发动机的耗油率略高于最好的活塞式发动机,但它所用的航空煤油要比前者所用的汽油便宜,这在一定程度上得到了弥补。当然,涡轮轴发动机也有其不足之处。它制造比较困难,制造成本也较高。特别是由于旋翼的转速更低,它需要比涡轮螺旋桨发动机更重更大的减速齿轮系统,有时它的重量竟占发动机总重量一半以上。

涡喷发动机与活塞发动机的原理差异

涡轮螺旋桨发动机

一般来说,现代不加力涡轮风扇发动机的涵道比是有着不断加大的趋势的。因为对于涡轮风扇发动机来说,若飞行速度一定,要提高飞机的推进效率,也就是要降低排气速度和飞行速度的差值,需要加大涵道比;而同时随着发动机材料和结构工艺的提高,许用的涡轮前温度也不断提高,这也要求相应地增大涵道比。对于一架低速(500~600km/h)的飞机来说,在一定的涡轮前温度下,其适当的涵道比应为50以上,这显然是发动机的结构所无法承受的。

为了提高效率,人们索性便抛去了风扇的外涵壳体,用螺旋桨代替了风扇,便形成了涡轮螺旋桨发动机,简称涡桨发动机。涡轮螺旋桨发动机由螺旋桨和燃气发生器组成,螺旋桨由涡轮带动。由于螺旋桨的直径较大,转速要远比涡轮低,只有大约1000转/分,为使涡轮和螺旋桨都工作在正常的范围内,需要在它们之间安装一个减速器,将涡轮转速降至十分之一左右后,才可驱动螺旋桨。这种减速器的负荷重,结构复杂,制造成本高,它的重量一般相当于压气机和涡轮的总重,作为发动机整体的一个部件,减速器在设计、制造和试验中占有相当重要的地位。

涡轮螺旋桨发动机的螺旋桨后的空气流就相当于涡轮风扇发动机的外涵道,由于螺旋桨的直径比发动机大很多,气流量也远大于内涵道,因此这种发动机实际上相当于一台超大涵道比的涡轮风扇发动机。

尽管工作原理近似,但涡轮螺旋桨发动机和

涡轮风扇发动机在产生动力方面却有着很大的

不同,涡轮螺旋桨发动机的主要功率输出方式为

螺旋桨的轴功率,而尾喷管喷出的燃气推力极

小,只占总推力的5%左右,为了驱动大功率的

螺旋桨,涡轮级数也比涡轮风扇发动机要多,一

般为2~6级。

同活塞式发动机+螺旋桨相比,涡轮螺旋桨发动机有很多优点。首先,它的功率大,功重比(功率/重量)也大,最大功率可超过10000马力,功重比为4以上;而活塞式发动机最大不过三四千马力,功重比2左右。其次,由于减少了运动部件,尤其是没有做往复运动的活塞,涡轮螺旋桨发动机运转稳定性好,噪音小,工作寿命长,维修费用也较低。而且,由于核心部分采用燃气发生器,涡轮螺旋桨发动机的适用高度和速度范围都要比活塞式发动机高很多。在耗油率方面,二者相差不多,但涡轮螺旋桨发动机所使用的煤油要比活塞式发动机的汽油便宜。

由于涵道比大,涡轮螺旋桨发动机在低速下效率要高于涡轮风扇发动机,但受到螺旋桨效率的影响,它的适用速度不能太高,一般要小于900km/h。目前在中低速飞机或对低速性能有严格要求的巡逻、反潜或灭火等类型飞机中的到广泛应用。

螺旋桨 螺旋桨负责把引擎的功率转变为向前的推力,重要性不言而喻,螺旋桨推进飞机的原理与火箭、导风扇飞机、喷射机不同,也与船用螺旋桨不同,火箭等前进是因为动量守恒的关系,如果飞机也是靠动量守恒的原理前进,那螺旋桨就要把空气尽量快尽量多往后吹去,那螺旋桨的形状就应该像电扇叶片一样宽且短,而不是像现在我们看的细细长长的,导风扇扇叶形状类似船用螺旋桨,效率却很差,因为导风扇引擎、加速管及支撑等物件挡住了不少气流,而且导风扇后送的空气速度不够快,质量更不够多。 我们应该把桨叶看成一片小型的机翼,引擎转动的速度加上飞机前进的速度,使桨叶对空气产生相对的速度,桨叶的截面本来就是一个翼型,然后因伯努利定律产生升力,只是此时的升力是向前的,称为推力,使飞机向前,历史上有名的竞速机GeeBee,得过很多次世界冠军,也有不少模型像真机,请读者注意其螺旋桨与机身的比例,它螺旋桨向后的气流三分之二以上被引擎及机身偏折,根本没往正后方吹,使人不禁怀疑它怎麼飞,可是它还是世界竞速冠军呢,所以记得螺旋桨的风大不大与推力毫无关系。 螺旋桨可依不同方式分类,我们真正有兴趣的是直径与螺距,将於下节讨论,其余分类如下: 依桨叶数: 单桨:竞速机常用,可避免吃到前叶的尾流,效率最佳,但另一端要配平。 双桨:最常见的型式,合理的效率,容易平衡。 三桨以上:像真机或桨叶长度受限时使用,效率稍差。 依推力方向: 拉力桨:即正桨,从飞机前面产生拉力使飞机向前。 推力桨:即反桨,从飞机后面产生推力使飞机向前,少数引擎可逆转,双引擎飞机其中一个引擎逆转用反桨以抵销反扭力。 依材值: 木桨:刚性好,重量轻,但易损坏。

塑胶桨:便宜,选择性多,较不易损坏。 碳纤桨:最好,最贵。 第二节螺旋桨的选择 我们仔细看一支螺旋桨 上面除了公司的标志外如:[APC],另外还有一组数字12x9,这是选择螺旋桨最 重要的一组数字,12代表这支螺旋桨直径是12英寸,9代表螺距是9英寸,另一组数字305x227是公制,单位是mm,代表意义完全一样,直径的意思大家 都了解,螺距的意思是螺旋桨旋转一圈,依螺旋桨的角度,理论上螺旋桨前进的距离,当螺旋桨旋转时桨上的点因距离轴心的不同,行走的距离也不同[=2 x 3.1416 x r],现在的螺旋桨都是定螺距桨,就是旋转一圈桨上每一点的螺距都 一样,所以越靠近轴心,桨叶角越大,桨尖部分角度就比较小,当然还有一种定螺角桨,这种桨桨上每一点角度都一样,当旋转一圈桨上每一点的螺距都不一样,越靠桨尖越大,最常见的就是竹蜻蜓,相信大家都玩过,另外也常见於初级橡皮筋动力飞机,因为制作非常简单。 你买一个新引擎,引擎的说明书会建议你,试车时用多大的桨,像真机用多大的桨,特技机又用多大的桨,弄得你迷迷糊糊,在这里说明一下,试车时用的桨一般都比较大,是防止万一不小心转数过高,使新引擎烧毁,没其他意思,像真机及特技机用的桨不同,最主要是因为飞机速度不同的关系,特技机一般飞行速度比较快,希望螺旋桨在高速飞行时比较有效率,像真机一般来说翼面负载大,希望螺旋桨在低速时比较有效率,起飞、降落时才不会出差错,没人会管它极速快不快,我们假设引擎输出的最大功率是一定值,输出功率在螺旋桨到达恒定转速时要克服的是螺旋桨的阻力,我们前面说过应该把桨叶看成一片小型的机翼,螺距越大就是桨叶角越大,相当於机翼攻角越大,当然阻力就越大,螺旋桨越长,面积及桨端切线速度也越大,阻力也越大,既然最大功率是一定值,我们只好在直径与螺距上作妥协。 特技机希望螺旋桨在高速飞行时比较有效率,像真机希望螺旋桨在低速时比较有效率,我们再提醒一次应该把桨叶看成一片小型的机翼,既然是机翼,同样就会有攻角、失速问题,甚至诱导阻力情形也一样,为了找出最佳攻角,请参看,合成的气流速度等於螺旋桨的切线速度加上飞机前进的速度[假如你对向量不熟悉的话,因为是相对运动,你可以假设你是一只蚂蚁趴在螺旋桨前缘,你不动,让气流来吹你,想像一下因螺旋桨旋转加上飞机前进,你脸上吹的是那方向来的风],

ISB6.7L汽车发动机活塞加工工艺及夹具设计 系部:机电工程系 学生姓名:朱艳 专业班级:机电13D2班 学号: 131012244 指导教师:于霜 2016年 1 月 20 日

声明 本人所呈交的ISB6.7L汽车发动机活塞加工工艺及夹具设计,是我在指导教师、公司领导、同事的指导下独立进行分析研究所取得的成果。本论文不包含其他个人已经发表或撰写过的研究成果。对本文的研究做出重要贡献的个人和集体,均已在文中作了明确说明 并表示谢意。 作者签名: 日期:

【摘要】 现在敏捷制造、快速原型制造、快速模具工装制造技术已经成为内燃机零件工业特别是活塞行业竞争的焦点。因此,针对各种内燃机活塞机械加工工艺过程的广泛探索,从而缩短或简化工艺流程、提高产品质量、降低生产制造成本也变得越来越重要。本毕业设计论文通对分析活塞加工技术的发展、活塞的结构特点、活塞各个工作面的加工特征及其工作环境,确定了ISB6.7L活塞的加工方案及加工过程。并对精镗销孔夹具定位与夹紧进行了设计,分析其工作原理,以及在夹具设计过程中应该注意的问题。并分析论证其可行性。 关键词:发动机活塞加工工艺夹具设计 Title The Engine Piston Processing Technology and Fixture Design Of ISB6.7L Automobile Abstract Now the agile manufacturing, rapid prototyping and rapid tooling die & mould manufacturing technology has become the focus of internal combustion engine parts industry, especially the piston industry competition.Therefore, in view of all kinds of internal combustion engine piston machining process widely, thus shortening or simplified technological process, improve product quality, reduce the production cost is also becoming more and more important.The graduation design paper through the analysis of the piston processing technology development, the structure characteristics of piston, piston each working face processing characteristics and its working environment, determine the processing scheme and processing process of ISB6.7L piston.And the fine boring and pin hole positioning and clamping jig design, analyzes its working principle, and the problems should be noticed in the process of fixture

汽油机活塞设计说明书 : :

一、活塞设计要求 活塞是曲柄连杆机构的重要零件,主要功用是承受燃烧气体压力和惯性力,并将燃烧气体压力通过活塞销传给连杆,推动曲轴旋转对外作功。此外,活塞又是燃烧室的组成部分。活塞是内燃机中工作条件最严酷的零件。作用于活塞上的气体压力和惯性力都是周期变化的,燃烧瞬时作用于活塞上的气体压力很高,如增压内燃机的最高燃烧压力可达14—16MPa。而且活塞还要承受在连杆倾斜位置时侧压力的周期性冲击作用,在气体压力、往复惯性力和侧压力的共同作用下,可能引起活塞变形,活塞销座开裂,活塞侧部磨损等。由此可见,活塞应有足够的强度和刚度,而且质量要轻。 本次课程设计的目的是设计四冲程汽油机的活塞,根据某些现有发动机的参数,确定活塞直径D=73mm。 二、活塞材料 活塞材料常用灰铸铁和铝合金,然而由于铸铁材料密度大,产生的往复惯性力也很大,所以目前只用于大中型、低速柴油机上,故采用铝合金活塞。 为了使活塞拥有较好的热导率、高温强度、可锻性以及较小的热膨胀系数,所以才用铝硅铜合金。 三、活塞的结构设计 活塞按部位不同可以分为顶部、头部和裙部。

1.活塞顶部设计 活塞顶部形状对于四冲程内燃机取决于燃烧室形状,一般有平顶、凸顶和凹顶,此处选用平顶活塞。 活塞顶的厚度δ是根据强度、刚度及散热条件来确定,在满足强度的条件下δ值尽量取小。对于铝合金材料的活塞δ值,汽油机为(0.06~0.10)D,柴油机为(0.1~0.2)D。 则:δ=(0.06~0.10)*73=(4.38~7.3)mm 取δ=5.00mm 2.活塞头部设计 2.1设计要求 活塞头主要功用是承受气压力,并通过销座把它传给连杆,同时

PT6系列发动机是加拿大普惠公司的产品,包括涡桨和涡轴变种,是当前使用最为广泛的输出轴功率的航空发动机之一。在美国军用编号中,PT6的相应型号分别被命名为T74和T101。 与首台在1963年面世的450SHP轴马力的PT6A发动机相比,如今PT6发动机系列的功率增加了四倍,功重比提高了40%,燃油消耗率降低了20%。 据了解,PT6发动机已生产了52000多台,并被应用在130个不同领域,PT6发动机所在机队的飞行时间已累计多达3.9亿小时。在全球航空领域普遍进行的重要任务中都能找到PT6发动机,从救援工作到预定的客运服务,从货运服务到要客接送,从农业应用到军事飞行培训、从消防救火到搜救任务。PT6A发动机高可靠性也加速了20世纪80到90年代的单发涡桨飞机的发展。

PT6A 是涡桨发动机,PT6B 和PT6C 是涡轴发动机。PT6发动机的各变种及参数如下: PT6A http://www.pwc.ca/en/engines/pt6a PT6A 家族包括了一系列自由涡轮涡桨发动机,输出功率500-1940shp (433-1447 kW ) Thermodynamic Power Class* (ESHP***) Mechanical Power Class* (SHP) Propeller Speed (Max. RPM) Height** (Inches) Width** (Inches) Length** (Inches) PT6A 'Small' (A-11 to A-140) 600 to 1075 500 to 900 1,900 to 2,200 21 to 25 21.5 61.5 to 64 PT6A 'Medium' (A-41 to A-62) 1,000 to 1,400 850 to 1,050 1,700 to 2,000 22 19.5 66 to 72 PT6A 'Large' (A-64 to A-68) 1,400 to 1,900 700 to 1,700 1,700 to 2,000 22 19.5 69 to 75.5 The PT6A family is a series of free turbine turboprop engine providing 500 to 1,940shp (433 to 1,447 kW) Small

0 概述 涡轮螺旋桨(简称涡桨)发动机是一种主要依靠螺旋桨产生的拉力或推力驱动飞机的航空动力装置,非常适合中等飞行速度(400~800km/h )的飞机使用。与航空活塞式发动机相比,涡桨发动机具有功重比大、迎风面积小、振动小等优点,特别是随着飞行高度的增加,其性能更为优越;与涡轮喷气和涡扇发动机相比,它又具有耗油率低、起飞推力大等优点。涡桨发动机的这些特点对于往返于中小型机场甚至简易机场的短、中程运输飞机和通用飞机来说是非常适宜的。自20世纪50年代起,世界各国纷纷发展了以涡桨发动机和涡扇发动机为动力的中型运输机,其后因涡桨发动机高速性能不理想,市场逐渐被涡扇发动机挤占。近年来,由于燃油价格飙升,涡桨飞机的经济性优势更为凸显出来,同时随着螺旋桨设计、制造技术的进步,涡桨飞机在高亚声速 国外涡桨发动机的发展 摘 要:以航空发动机的技术性能为重点,通过对比、分析涡桨发动机的发展历程、发展现状,发展途径和发展计划,预测其未来的技术发展趋势并整理出成功的发展经验,为我国涡桨发动机的发展提供参考。 Abstract: Focusing on the technical performance characteristics of aero-engine,this article analyzes the development status, approach,trend,experience of turbo-propeller engines, and provides reference for the turbo-propeller engine research. 关键词:涡桨发动机;发展现状;发展途径;发展趋势;发展经验 Keywords: turbo-propeller engine ;development status ;development approach ;development trend ; development experience The Development Prospect of Turbo -Propeller Engines 周辉华/中航工业航空动力机械研究所 飞行时的推进效率大大提高,涡桨飞机重新受到军民用户的青睐,其市场开始逐渐复苏,涡桨发动机也被誉为“明天的绿色动力”、“支线飞机的脊梁”。 本文通过对比、分析国外涡桨发动机的发展历程、发展途径,整理出成功的发展经验和未来发展趋势,为我国涡桨发动机的发展及航空发动机产业的腾飞提供参考。 1 国外涡桨发动机发展历程和现状 1.1 国外涡桨发动机发展历程 1942年,英国研制出世界上第一台涡桨发动机“曼巴(Memba )”,配装在皇家海军“塘鹅”舰载反潜飞机上。1945年由Derwent 涡喷发动机发展成的涡桨发动机,装于皇家空军著名的“流星”战斗机上首飞成功,标志着涡桨发动机进入实用阶段。此后,英国、美国和前苏联也陆续研制 出多种涡桨发动机,如Dart 、T56、AI -20和AI -24等。强劲的动力造就了一大批声名显赫的运输机和轰炸机。例如,美国于1956年服役的涡桨发动机T56/501,配装于C -130运输机、P -3C 侦察机和E -2C 预警机等多型飞机,经过不断改进改型,功率从2580 kW 发展到4414 kW ,用途上从军用转化为民用,且成系列化发展,目前已生产了17000多台,出口到50多个国家和地区。据报道,目前T56发动机仍在不断发展中,可能还会再服役30年;前苏联的NK -12M 的起飞功率达11025kW,是世界上功率最大的涡桨发动机,用于图-95“熊”式轰炸机、安-22军用运输机和图-114民用运输机等。 加拿大普惠公司的PT6A 发动机在民用涡桨发动机领域,无论是生产数量还是产值,都当之无愧扮演了领头羊角色。短短40年间,该发动机已系列化发展出数十个型别,功率范围涵

1 汽车发动机活塞销的零件图如下 Y///////////////A V///////////////A-------- 苇------ * 80^0,1 耳 图1汽车发动机活塞销零件尺寸图 连杆

2 服役条件与性能分析 活塞销(英文名称:Piston Pin),是装在活塞裙部的圆柱形销子,它的中部穿过连杆小头孔,用来连接活塞和连杆,把活塞承受的气体作用力传给连杆。为了减轻重量,活塞销一般用优质合金钢制造,并作成空心。塞销的结构形状很简单,基本上是一个厚壁空心圆柱。其内孔形状有圆柱形、两段截锥形和组合形。圆柱形孔加工容易,但活塞销的质量较大;两段截锥形孔的活塞销质量较小,且因为活塞销所受的弯矩在其中部最大,所以接近于等强度梁,但锥孔加工较难。本次设计选用内孔为原形的活塞销。 服役条件:(1)高温条件下承受周期性强烈冲击和弯曲、剪切作用(2)销表面承受较大的摩擦磨损。 失效形式:由于承受周期性的应力,使其发生疲劳断裂和表面严重磨损。性能要求:(1)活塞销在高温条件下承受很大的周期性冲击负荷,且由于活塞销在销孔内摆动角度不大,难以形成润滑油膜,因此润滑条件较差。为此活塞销必须有足够的刚度、强度和耐磨性,质量尽可能小,销与销孔应该有适当的配合间隙和良好的表面质量。在一般情况下,活塞销的刚度尤为重要,如果活塞销发生弯曲变形,可能使活塞销座损坏;(2)具有足够的冲击韧性;(3)具有较高的疲劳强度。 3 技术要求 活塞销技术要求: ①活塞销全部表面渗碳,渗碳层深度为0.8?1 . 2mm渗碳层至心部组织应 均匀过渡,不得有骤然转变。 ②表面硬度58?64 HRC,同一个活塞销上的硬度差应w 3 HRC。 ③活塞销心部硬度为24 ?40 HRC。 ④活塞销渗碳层的显微组织应为细针马氏体,允许有少量均匀分布的细小粒状碳化物,不得有针状和连续网状分布的游离碳化物存在。心部的针状应是低碳马氏体及铁素体。

空气螺旋桨把发动机旋转作功形式转变为直线作功形式;把发动机的功率转变为拉动飞机前进的有效功率。它的工作效率及与发动机有配合程度,直接影响模型飞机的性能。在航模竞技比赛中,出于追求动力组极限水平的需要,对螺旋桨的要求更为“苛刻”;因此以“量体裁衣”手工方式制作螺旋桨的好处显而易见。航模初学者能够扎实地掌握这一手艺很有必要。 本文以一个直径(D)200mm、几何桨距(H)120mm的两叶等距螺旋桨(适用于装有1.5cc 压燃式发动机或2.5cc电热式发动机的特技模型飞机)为例,介绍削制螺旋桨的方法。一、螺旋桨的一些基础概念 当我们把螺旋桨看成是一个一面旋转一面前进的机翼时,就能借助已知的空气动力学常识,直观地理解螺旋桨的基本工作原理。 1.桨距、动力桨距和几何桨距 桨距:从广义而言,可以理解为螺旋桨旋转一周沿桨轴方向所通过的直线距离。习惯上螺旋桨70%半径处的桨距值为“称呼值”,它具有标示意义。 动力桨距(Hg):桨叶旋转一周模型飞机所通过的距离(见图1)。设计螺旋桨时首先要确定动力桨距值。 几何桨距:(H):桨叶弦线迎角为零时,螺旋桨旋转一周所前进的距离(也见图1)。它体现了桨叶角的实际大小,是“看得见、摸得着”的实际参数。航模图纸上一般都标出几何桨距,是消制螺旋桨的主要依据。 2.动力桨距和几何桨距的关系 由于螺旋桨工作在接近于有利迎角下,与零度迎角之间的角差的存在,因此动力桨距值必然小于几何桨距值。几何桨距和动力桨距的关系是:几何桨距(H)= 1.1 ~ 1.3倍动力桨距(Hg)。也就是说,设计模型飞机时,动力桨距确定后,可以通过上述公式概略估算出螺旋桨的几何桨距。 3.通常使用的螺旋桨是各段几何桨距值相等的所谓等距桨。它的优点是设计、制作比较容易;缺点是工作效率劣于不等距桨。由于不等距桨各段的几何桨距值和桨角均不一样,尽管其效率高,但制作的难度大。故初学者从削等距桨起步较为稳妥。 4.桨叶角(β):桨叶角是指桨叶剖面弦线与旋转平面之间的夹角。 5.几何桨距和桨叶角的关系 几何桨距和桨叶角直接关联,是同一个问题的两种表达方式。几何桨距强调的是总体,桨叶角强调的是局部。就等距螺旋桨而言,桨叶角随其在螺旋桨半径方向上所处位置的不同而异;随着由桨根到桨尖方向的逐渐位移,桨叶角渐渐有规律地减小。(图2)

第1章活塞组的设计 1.1活塞的设计 活塞组包括活塞、活塞销和活塞环等在气缸里作往复运动的零件,它们是发动机中工作条件最严酷的组件。并在很高的机械负荷下高速滑动,同时润滑不良,这决定了它们遭受强烈的磨损,并且可能产生滑动表面的拉毛、烧伤等故障。发动机的工作可靠性与使用耐久性,在很大程度上与活塞组的工作情况有关。 1.1.1活塞的工作条件 1、活塞的热负荷 活塞在气缸内工作时,活塞顶面承受瞬变高温燃气的作用,燃气的最高温度可达C 2000。因而活塞顶的温度也很高。活塞不仅温度高,而且温度~ C? ?2500 分布不均匀,各点间有很大的温度梯度,这就成为热应力的根源,正是这些热应力对活塞顶部表面发生的开裂起了重要作用,热负荷是发动机强化的一个主要问题。 2、冲击性的活塞的机械负荷 活塞承受的机械载荷包括 1)周期变化的气体压力,气压力造成的的活塞机械负荷很大,它使活塞各部分产生机械应力和变形,严重时会使活塞销座从内侧开始纵向开裂、第一环岸断裂等。 2)往复惯性力以及由此产生的侧向作用力。 在机械载荷的作用下,活塞各部位了各种不同的应力:活塞顶部动态弯曲应力;活塞销座承受拉压及弯曲应力;环岸承受弯曲及剪应力。此外,在环槽及裙部还有较大的磨损。为适应机械负荷,设计活塞时要求各处有合适的壁厚和合理的形状,即在保证足够的强度、刚度前提下,结构要尽量简单、轻巧,截面变化处的过渡要圆滑,以减少应力集中。 3、高速滑动磨损强烈 发动机在工作中所产生的侧向作用力是较大的,特别在短连杆内燃机中其侧向力更大。随着活塞在气缸中的高速往复运动,活塞组与气缸表面之间会产生强烈摩擦,由于此处润滑条件较差,磨损情况比较严重。 4、交变的侧压力 由于活塞上下行程时活塞要改变压力面,因此侧向力是不断变化的,这就造成了活塞在工作时承受交变的载荷,因些产生如下的工作后果: 1)造成侧向拍击,引起机体振动,产生机体表面辐射噪声。

燃气涡轮发动机 1.压气机、燃烧室、涡轮称为燃气发生器,燃气发生器又称为核心机。 2.发动机压力比EPR:低压涡轮出口总压与低压压气机进口总压之比,同气流通过发动机的 加速成比例。表征推力。 发动机涵道比:指涡扇发动机通过外涵的空气质量流量与通过内涵的空气质量流量之比。 涵道比为1左右是低涵道比,2~3左右是中涵道比,4以上的高涵道比。低涵道比发动机产生推力是热排气高温高压。高涵道产生推力是风扇。 风扇转速n1:对于高涵道比涡扇发动机,由于风扇产生的推力占绝大部分,风扇转速也是推力表征参数。 3.总推力是指当飞机静止时发动机产生的推力,包括由排气动量产生的推力和喷口静压和环 境空气静压之差产生的附加推力。 4.当量轴功率ESHP:计算总的功率输出时,轴功率加上喷气推力的影响。 5.进气道的流量损失用进气道的总压恢复系数σi表示:σi = p1*/ p0* (进气道出口截面 总压 / 进气道前方来流总压) <1 6.喘振:压气机喘振是气流沿压气机轴线方向发生的低频率、高振幅的振荡现象。喘振的根 本原因是由于气流攻角过大,使气流在叶背处发生分离,而且这种气流分离严重扩展至整个叶栅通道。 7.VSV偏开导致高压压气机流量系数变大,气流在压气机叶盆会发生偏离,形成涡流状态; 高压压气机会变轻,高压压气机转速上升,由于高压压气机出现涡轮状态,导致压气机进气量下降,此时风扇的流量系数下降,会在风扇和低压压气机叶片背处出现分离,发生喘振现象,之后风扇和低压压气机所需的功率上升,低压转子呈减速降低趋势。为保证发动机风扇的转速不变,发动机控制系统就会增加燃油流量,t3*与EGT上升,涡轮做功能力上升,保证风扇转速n1不变,n2上升。 8.防喘措施:防止压气机失速和喘振的方法常用:放气活门、压气机静止叶片可调和采用多 转子。 9.压气机结构的核心是转子组件和机匣。

。 , , ——摘自 2005年第三期航空模型 如何确定模型发动机螺旋桨基本参数 刘文智 近来, 市售的模型发动机的螺旋桨以及相应的各种发动机日益增多, 使爱好者选择的地域不断扩大, 枝致使自制螺旋桨者越来越少。对于某种发动机所适用的螺旋桨, 常用其直径和螺距来表示。例如:在 25级运动机上, 将直经 254mm , 桨距 127mm 的螺旋桨表示为 D254×H127。使用市售商品螺旋桨,可按发动机的说明书来选择;若自制螺旋桨,对于 D254×H127这样一组数据, 其直径可知为 254mm ; 而桨叶角侧可用“桨叶角与桨距直径比的关系曲线图”得到。 为弄清上述关系,就需先了解一下螺旋桨的相关结构。螺旋桨的旋转平面称为旋转面; 桨叶叶各刨面的旋线与桨的旋转面之间的夹叫交,称为桨叶角。为了产生(拉力,螺旋桨桨叶的各个剖面被做成型翼座; 各翼型(弦线与旋转面之间的夹角就是浆叶角。飞行中螺旋桨旋转时,其桨叶的各个剖面与飞机一同做前进运动,这是螺旋桨叶做前进和旋转的合成运动,使螺旋桨前进。 桨叶旋转一周, 各剖面前进方向所通过的距离相同; 但螺旋桨桨叶个剖面的旋转运动距离相同; 叶尖最大, 向叶根逐渐变小; 从而使螺旋桨降叶各剖面的合成运动的距离和方向也不相同。为更好发挥螺旋桨工作效率, 其桨叶各剖面弦线须与其合成运动方向一致, 这就使螺旋桨桨叶成扭曲壮使桨叶角随半径而变化。如图所示75%、 50、%、 25%桨叶处的桨叶数值。在螺旋桨的根步(25%以内 ,由于发动机和机身的影响,拉力损失很大;在叶尖部分,由于“翼尖涡流”而产生的诱导阻力,也造成较大的拉力损失。 根据飞模型飞机的经验, 把发动机装在机身后, 可提高螺旋桨的工作效率; 这是因为螺旋桨后面无障碍物,从而推力损失减小了。这种布局,可使模型飞机的速度提高 10%左右。螺旋桨产生推(拉力效率最佳处,位于桨叶的 75%处附近。所以,螺旋桨的桨距就选用 75%R 出的桨距来代表;称其为名义桨距。

实用文档 1 汽车发动机活塞销的零件图如下 图1 汽车发动机活塞销零件尺寸图

2 服役条件与性能分析 活塞销(英文名称:Piston Pin),是装在活塞裙部的圆柱形销子,它的中部穿过连杆小头孔,用来连接活塞和连杆,把活塞承受的气体作用力传给连杆。为了减轻重量,活塞销一般用优质合金钢制造,并作成空心。塞销的结构形状很简单,基本上是一个厚壁空心圆柱。其孔形状有圆柱形、两段截锥形和组合形。圆柱形孔加工容易,但活塞销的质量较大;两段截锥形孔的活塞销质量较小,且因为活塞销所受的弯矩在其中部最大,所以接近于等强度梁,但锥孔加工较难。本次设计选用孔为原形的活塞销。 服役条件:(1)高温条件下承受周期性强烈冲击和弯曲、剪切作用 (2)销表面承受较大的摩擦磨损。 失效形式:由于承受周期性的应力,使其发生疲劳断裂和表面严重磨损。 性能要求:(1)活塞销在高温条件下承受很大的周期性冲击负荷,且由于活塞销在销孔摆动角度不大,难以形成润滑油膜,因此润滑条件较差。为此活塞销必须有足够的刚度、强度和耐磨性,质量尽可能小,销与销孔应该有适当的配合间隙和良好的表面质量。在一般情况下,活塞销的刚度尤为重要,如果活塞销发生弯曲变形,可能使活塞销座损坏;(2)具有足够的冲击韧性;(3)具有较高的疲劳强度。 3 技术要求 活塞销技术要求: ①活塞销全部表面渗碳,渗碳层深度为0.8 ~ 1.2mm,渗碳层至心部组织应均匀过渡,不得有骤然转变。 ②表面硬度58 ~ 64 HRC,同一个活塞销上的硬度差应≤3 HRC。 ③活塞销心部硬度为24 ~ 40 HRC。 ④活塞销渗碳层的显微组织应为细针马氏体,允许有少量均匀分布的细小粒状碳化物,不得有针状和连续网状分布的游离碳化物存在。心部的针状应是低碳马氏体及铁素体。

1.减小螺旋桨桨叶角的作用力是什么? A.桨叶离心扭转力 B.配重离心力 C.气动扭转力 D.旋转阻力矩A 2.用于螺旋桨防冰系统的飞机电源如何从发动机传输至桨毂组件的? A.通过滑环和扇形板 B.通过滑环和电刷 C.通过集流环和转换器 D.通过挠性连接器B 3.铝合金变距螺旋桨的修理,不允许在桨叶的哪个区域进行? A.叶身 B.前缘 c.叶尖 D.后缘A 4.螺旋桨平衡台上的心轴有何用途? A.将螺旋桨支撑在平衡刀架上 B.使平衡台水平 c.用于确定螺旋桨不平衡位置 D.用于标记安装配重的位置A 5.螺旋桨桨叶的站位从哪里开始测量? A.叶身上的标记 B.桨毂中心线 c.桨叶根处 D.叶尖处B 6.当发动机功率增加时,恒速螺旋桨控制系统会使: A.减小桨叶角,保持发动机转速不变,保持小的桨叶迎角 B.增大桨叶角,保持发动机转速不变,保持大的桨叶迎角 C.减小桨叶角,保持螺旋桨转速不变,保持大的桨叶迎角 D.增大桨叶角,保持螺旋桨转速不变,保持小的桨叶迎角B 7.对铝合金桨叶而言,下述哪一种方法是在常规维护中被推荐的? A.经常用肥皂和水进行清洗,防止石油产品如燃油或滑油与桨叶叶面长时间接触 B.用汽油或易挥发的清洁剂清洗桨叶,并用清洁柔软的布擦干 C.用肥皂和水清洗桨叶 D.用苛性溶剂清洗桨叶,然后用清水漂净C 8.如果螺旋桨调速器的平衡弹簧力增加,桨叶角和发动机转速如何变化? A.桨叶角将增大,转速将增加 B.桨叶角将减小,转速将减小 c.桨叶角将增大,转速将减小 D.桨叶角将减小,转速将增加D 9.螺旋桨防冰的方法: (1)用直流电加温 (2)用热空气加温 (3)用变距缸筒内的热滑油 A.仅(1)正确 B.仅(2)正确 C.仅(3)正确 D.(1)(2)(3)都行A 10.当螺旋桨在恒速工作状态时: A.飞重离心力轴向分力比平衡弹簧力大 B.飞重离心力轴向分力比平衡弹簧力小 c.飞重离心力轴向分力等于平衡弹簧力 D.飞重离心力等于平衡弹簧力C 11.增加螺旋桨桨叶角的作用力是什么? A.离心扭转力 B.气动扭转力 C.推进弯曲力 D.转矩弯曲力B 12.减少噪声和振动的螺旋桨同步系统是通过: A.调节飞机各台发动机螺旋桨之间的桨叶相位角 B.调节螺旋桨之间的旋转平面 C.调节螺旋桨之间的转速一致

课程设计任务书 一、设计题目:活塞结构设计与加工工艺 二、设计参数:五十铃6120、排量2.0L、D S ?为120?135、转速1300r?min 顶岸高度F、活塞销直径BO、裙长SL、销座间距A、总长GL、 最大爆发压力、活塞销校核 三、设计要求: 1用计算机绘制活塞总装配图一张(A1图)、零件图(加工工件)一张(A2图)2设计说明书一份(包括零件图分析、定位方案确定、定位误差计算等内容;最好能写出整个工艺过程) 四、进度安排: 第一周:查找课程设计所需要的书籍,资料。 第二周:对活塞进行尺寸设计计算。 第三周:强度校核 第四周:绘图并书写说明书。 第五周:应用制图软件绘制零件图及装配图并完善课程设计说明书。 五、总评成绩及评语: 指导教师签名日期年月

目录 前言 (1) 1活塞的概述 (2) 1.1活塞的功用及工作条件 (2) 1.2活塞的材料 (2) 1.3活塞结构 (2) 1.3.1活塞顶部 (2) 1.3.2活塞头部 (3) 1.3.3活塞裙部 (3) 2活塞的结构参数 (4) 3活塞最大爆发压力的计算 (5) 3.1热力过程计算 (5) 3.2柴油机的指示参数 (8) 3.3柴油机有效效率 (10) 4活塞销的受力分析 (12) 5活塞的加工工艺 (14) 参考文献: (15)

课程设计 前言 内燃机的不断发展,是建立在主要零部件性能和寿命不断改进和提高的基础上的,尤其是随着发动机强化程度的提高、功率的增大和转速的增加,零部件尤其是直喷式柴油机活塞的工作环境变得更加恶劣了。活塞的结构直接影响活塞的温度分布和热应力分布,因此就有必要对活塞的结构和性能作出预测和评价。 活塞是内燃机上最关键的运动件,它在高温高压下承受反复交变载荷,被称为内燃机的心脏,特别是坦克、舰艇和军用车船用内燃机活塞则要求更高,它已成为制约内燃机发展的一个突出问题。 本次课程设计的题目是发动机铝活塞的结构及工艺设计,选择利用合适的机床加工发动机活塞,通过这次课程设计,要求熟练掌握并能在实际问题中进行创新和优化其加工工艺过程。

D-18A 涡轮风扇发动机外形 牌号D-18A 结构形式双转子 推力范围1765daN 现状研制中 装机对象 研制情况 D-18A 是波兰航空研究所研制的一种全新双转子涡轮风扇发动 机,1992 年4 月16 日首次试车。 K-15 涡喷发动机外形 牌号K-15 结构形式单转子 推力范围1470daN 现状生产 装机对象波兰1-22 串列双座教练机、侦察机和对地攻击机。 研制情况 K-15 是波兰航空研究所研制的单转子涡轮喷气发动机。计划于1988 年中公布,目前正由波兰热舒夫工厂生产。 SO-1/SO-3 牌号SO-1/SO-3 结构形式单转子 推力范围980~1080daN UnRegistered 现状停产 产量SO-1 共生产30 台,SO-3 共生产580 台 装机对象SO-1 TS-11 教练机。 SO-3B TS-11 教练机。 SO-3W22 I-22 教练机、侦察机和对地攻击机。 研制情况 SO-1 单转子涡轮喷气发动机是波兰航空研究所设计的,由波兰 热舒夫工厂生产。保证翻修寿命为200h。SO-3 是由SO-1 改进而来,适用于热天气候工作,对压气机、燃烧室和涡轮作了少量修改,外廓尺寸不变。翻修寿命400h。燃油喷嘴和火焰筒经修改后出口温度场 更均匀。 TWD-10B 涡桨发动机外形 牌号TWD-10B 结构形式自由涡轮式单转子 推力范围754kW 现状生产 装机对象安-28 短距起落轻型运输机。 研制情况 TWD-10B 涡桨发动机是波兰热舒夫工厂按前苏联鄂木斯克/格 鲁申柯夫设计局设计的ТВД-10Б涡桨发动机的许可证制造的。翻修寿命1000h。

摘要 内燃机的不断发展,是建立在主要零部件性能和寿命不断改进和提高的基础上的,尤其是随着发动机强化程度的提高、功率的增大和转速的增加,零部件尤其是直喷式柴油机活塞的工作环境变得更加恶劣了。活塞的结构直接影响活塞的温度分布和热应力分布,因此就有必要对活塞的结构和性能作出预测和评价。 活塞式内燃机上最关键的运动件,它在高温高压下承受反复交变载荷,被称为内燃机的心脏。本设计通过对内燃机铝活塞加工技术的发展、活塞的工作环境以及结构特点的分析,确定了活塞的加工过程以及加工方案。其中主要包括:活塞顶部设计、活塞头部设计、活塞裙部设计、活塞的结构参数设计、和加工工艺的设计。 关键词:内燃机活塞结构加工

Abstract The continuous development of the internal combustion engine, is built on the basis of the performance and life of the main components continue to improve and enhance, especially with the improvement of the degree of enhancement of the engine, power increases and an increase in speed, parts and components in particular, is a direct injection diesel engine pistonwork environment becomes worse. The structure of the piston directly affect the temperature distribution of the piston and the thermal stress distribution, and therefore it is necessary to predict and evaluate the structure and performance of the piston。 The most critical moving parts of the piston engine under high temperature and pressure to withstand repeated alternating load, which is known as the heart of the internal combustion engine. The design through the development of the internal combustion engine the aluminum piston processing technology, the the piston work environment as well as the analysis of the structural features identified piston processing and processing programs. Which mainly include: design of the top of the piston, piston head design, piston skirt design, structure parameters of the design of the piston, the piston calculation of the maximum explosion pressure and the process design. KEY WORD :Internal combustion engine Piston structure Machining

国产涡桨发动机的发展方向剖析 【摘要】自中国第一台涡轮螺旋桨发动机——WJ5于1965年试制成功以来,国产涡桨发动机历经风风雨雨快40余年,发动机的研制和生产技术取得了巨大的进步。纵观我国航空器的设计和研发基本都走同样的路线:引进—仿制—吸收—改进—自主研发的过程,航空发动机当然也不例外。至今已经形成了涡桨5、涡桨6、涡桨9等一系列涡轮螺旋桨发动机,在国产运-7、运-8和运-12等运输机上广泛运用,笔者从我国现有的技术水平和飞机生产需求方面分析国产涡桨发动机的发展趋势。 【关键词】涡桨发动机;发展;方向 涡桨-6系列发动机是我国涡轮螺旋桨发动机的典型代表,是中国株洲南方航空动力公司生产,现已经诞生出WJ6、WJ6C、WJ6D、WJ6E等多个型号,在我国某型飞机上装备,其单台功率达到4250当量马力,是我国目前生产的功率最大的涡轮螺旋桨航空发动机。 涡桨-5发动机是我国涡桨发动机的另一代表,由哈尔滨120厂生产,衍生出WJ5、WJ5A、WJ5B、WJ5AI和WJ5E等系列型号,主要装备于我国Y-7型系列飞机和SH-5型飞机上,单台可达2790当量马力。 涡桨-9发动机是株洲南方航空动力公司在原涡轴8A基础上改型而来,用于国产Y12飞机,代替进口的加普惠PT-6A型发动机,输出功率约为500kw。 随着飞机改型研发的不断深入,对发动机提出的要求也不断增加,如:要求提供更多供电输出,提升起飞功率,降低油耗,提高可靠性,提高“三防”性能,满足未来电传集成要求等等,对国产发动机提出了更高要求,促使发动机跟进改型。 我国的Y7系列飞机和SH5型号飞机使用WJ5系列型号发动机,新舟60系列飞机和Y12飞机则是我国的出口型飞机,它们分别采用加普惠公司的PW-127J 发动机和PT6A-27型发动机,是国外涡桨发动机在国产飞机上的应用代表。纵观国外航空发动机发展过程和我国涡桨发动机的现状,飞机发展的需要,很容易发现国产发动机的特点,看出国产涡桨发动机的发展必然趋势。 1.涡桨型航空发动机必然长期存在 众所周知,涡轮螺旋桨发动机在低速下效率高于涡扇发动机和喷气式发动机,在中低速飞机中有广泛的需求,如在巡逻、灭火等方面有广泛运用。 其次,涡桨发动机安全性高,对飞行场地要求相对较低,成本低。在小型客机,私人飞机、公务机、农业飞机和多用途飞机上有广泛运用。

航空燃气涡轮发动机原理复习知识点 第一章 记住华氏度与摄氏度之间的关系:Tf=32+9/5Tc 记住P21的公式1-72,p23的公式1-79,1-80 ,p29的公式1-85以及p33的公式1-99。 第二章燃气涡轮发动机的的工作原理 1.燃气涡轮发动机是将燃油释放出的热能转变成机械能的装置。它既是热机又是推进器。 2.燃气涡轮发动机分为燃气涡轮喷气发动机,涡轮螺旋桨发动机,涡轮风扇发动机。其中涡轮风扇发动机是由进气道,风扇。低压压气机,高压压气机,燃烧室,高压涡轮,低压涡轮和喷管组成。涡轮风扇发动机是由两个涵道的。 3.外涵流量与内涵流量的比值,称为涵道比,B=Qm1/Qm2. 4.与涡轮喷气发动机相比,涡轮风扇发动机具有推力大,推进效率高,噪音低等特点。 5.单转子涡轮喷气发动机是由进气道,压气机,燃烧室,涡轮和喷管五大部件组成的。 其中压气机,燃烧室,涡轮称为燃气发生器,也叫核心机。

6.涡轮前燃气总温用符号T3*来表示,它是燃气涡轮发动机中最重要的,最关键的一个参数,也是受限制的一个参数。 7.发动机的排气温度T4*,用符号EGT表示。 8.发动机的压力比简称为发动机压比,用符号EPR表示。 9.要会画书本p48页的图2-9的布莱顿循环并且要知道每一个过程表示什么意思。 10.要知道推力的分布并且要掌握推力公式的推导过程。(简答题或者综合题会涉及到。自己看书本p5到P56)。

11.了解几个喷气发动机的性能指标:推力,单位推力,推重比,迎面推力,燃油消耗率。

第三章进气道 1.进气道的作用:在各种状态下,将足够量的空气,以最小的流动损失,顺利的引入压气机;当压气机进口处的气流马赫数小于飞行马赫数时,通过冲压压缩空气,以提高空气的

一、工作原理 可以把螺旋桨看成是一个一面旋转一面前进的机翼进行讨论。流经桨叶各剖面的气流由沿旋转轴方向的前进速度和旋转产生的切线速度合成。在螺旋桨半径r1和r2(r1<r2)两处各取极小一段,讨论桨叶上的气流情况。V—轴向速度;n—螺旋桨转速;φ—气流角,即气流与螺旋桨旋转平面夹角;α—桨叶剖面迎角;β—桨叶角,即桨叶剖面弦线与旋转平面夹角。显而易见β=α+φ。空气流过桨叶各小段时产生气动力,阻力ΔD和升力ΔL,合成后总空气动力为ΔR。ΔR 沿飞行方向的分力为拉力ΔT,与旋螺桨旋转方向相反的力ΔP 阻止螺旋桨转动。将整个桨叶上各小段的拉力和阻止旋转的力相加,形成该螺旋桨的拉力和阻止螺旋桨转动的力矩。 必须使螺旋桨各剖面在升阻比较大的迎角工作,才能获得较大的拉力,较小的阻力矩,也就是效率较高。螺旋桨工作时。轴向速度不随半径变化,而切线速度随半径变化。因此在接近桨尖,半径较大处气流角较小,对应桨叶角也应较小。而在接近桨根,半径较小处气流角较大,对应桨叶角也应较大。螺旋桨的桨叶角从桨尖到桨根应按一定规律逐渐加大。所以说螺旋桨是一个扭转了的机翼更为确切。 气流角实际上反映前进速度和切线速度的比值。对某个螺旋桨的某个剖面,剖面迎角随该比值变化而变化。迎角变化,拉力和阻力矩也随之变化。用进矩比“J”反映桨尖处气流角,J=V/nD。式中D—螺旋桨直径。理论和试验证明:螺旋桨的拉力(T),克服螺旋桨阻力矩所需的功率(P)和效率(η)可用下列公式计算: T=Ctρn2D4 P=Cpρn3D5 η=J?Ct/Cp 式中:Ct—拉力系数;Cp—功率系数;ρ—空气密度;n—螺旋桨转速;D—螺旋桨直径。其中Ct和Cp取决于螺旋桨的几何参数,对每个螺旋桨其值随J变化。特性曲线给出该螺旋桨拉力系数、功率系数和效率随前进比变化关系。是设计选择螺旋桨和计算飞机性能的主要依据之一。 从计算公式可以看到,当前进比较小时,螺旋桨效率很低。对飞行速度较低而发动机转速较高的轻型飞机极为不利。例如:飞行速度为72千米/小时,发动转速为6500转/分时,η≈32%。因此超轻型飞机必须使用减速器,降低螺旋桨的转速,提高进距比,提高螺旋桨的效率。 二、几何参数 直径(D):影响螺旋桨性能重要参数之一。一般情况下,直径增大拉力随之增大,效率随之提高。所以在结构允许的情况下尽量选直径较大的螺旋桨。此外还要考虑螺旋桨桨尖气流速度不应过大(<0.7音速),否则可能出现激波,导致效率降低。 桨叶数目(B):可以认为螺旋桨的拉力系数和功率系数与桨叶数目成正比。超