产能分析报告 一、产能修改记录及主要产品信息 注:产能分析报告——修改记录 1)产能发生变化时以便及时追踪。如进行增产以达到完全生产能力,此时生产线通过一系列步骤可以达到完全生产能力,则应记录下这些变化。填写论证产能时也应同时填写日期。 2)此次产能分析报告均记作初次提交。 注:产品信息 1)完成产能分析报告的首先要明确需要分析的产品的详细信息。包括产品名称、型号、产能概况、客户需求信息等。 2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。 二、现有设备产能核算 1、预订工作时间标准

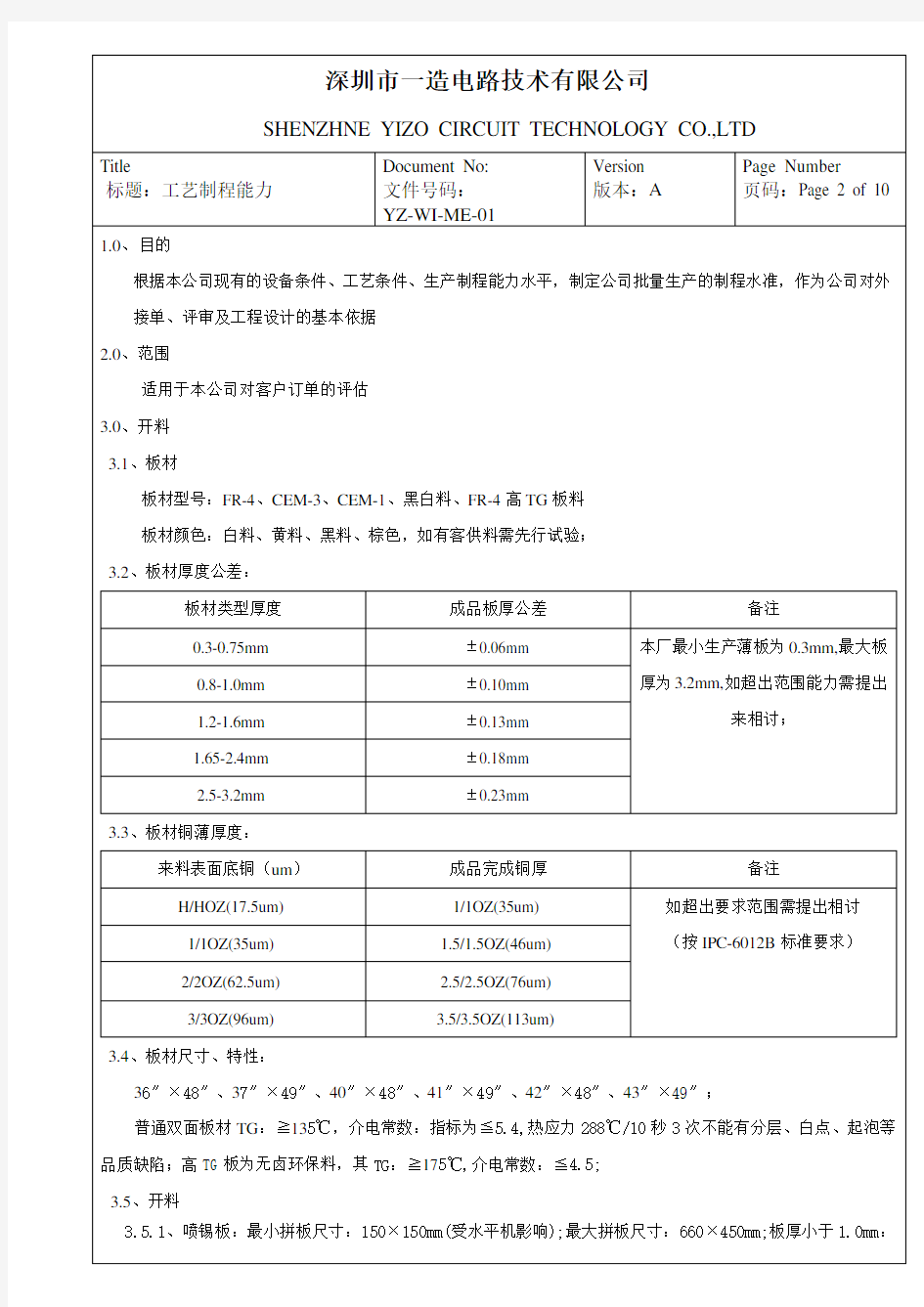

注: 1)单班时间:每班总时间-每班的总计可用小时数。 2)班次:表示的是每天每个工艺操作的班次数。 3)作业率:(总工时-无效工时)/总工时。 人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度。 计划的维修时间-这是计划的每班中机器停机用于维护的时间长度。 4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日)。 5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=时。 2、代表产品制程/线能力计算

注: 1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析。 2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响。 3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能。3、毛产能核算 注: 1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡。 2)其他产品可根据代表产品计算方法计算出出毛产能。

e 1999年对公司来说,可定义为OEM品质年,此话怎讲?因为从去年HP的PIGLET开始生产后,陆陆续续接到OEM客户的订单,诸如NEC、PANASONIC、广宇、以及最近的通用、INTEL 等等;我们可以从过去的经验与事实,去观察与分析OEM客户非常重视产品的品质管制,认为供货商是产品生产系统的源头或重要的一部份,足以影响产品是否能及时推上市,获得好评的重要关键之一。 因此对于品质管制手法的使用,一直是OEM客户注意的焦点。尤其是制程能力分析(Analysis for Process Capability) 的应用,大家都视为是一新开发产品导入量产阶段的指针, 所以本文的主题将针对制程能力分析来进行研讨。 接下来将透过下列几个问题,来切入正题: 一、制程能力是个什么东西? 二、制程能力分析在什么时候实施是正确的? 三、执行制程能力分析前有那些步骤? 四、制程能力分析的数据要如何评价? 五、制程能力分析的数据要如何应用? 六、究竟要量测多少个样品才能计算Cpk? 七、Cpk 是否能监测连续生产之制程? 一、制程能力是个什么东西? 所谓『制程能力』就是一个制程在固定的生产因素(条件)

及稳定管制下所展现的品质能力。 那些是「固定的生产因素(条件)」;如设计的品质、模治具、机器设备、作业方法与作业者的训练、作业照明与环境、检验设备、检验方法与检验者的训练….等等皆属之。 什么是「稳定管制」;就是以上因素加以标准化设定后,并彻底实施后,且该制程之测定值,都是在稳定的管制状态之下,此时的品质能力才可说是该制程的制程能力。 制程能力如何表示: 1.制程准确度Ca (Capability of accuracy) 2.制程精确度Cp (Capability of precision ) 3.综合评价(不良率p ) 4.制程能力指数Cpk 以上最常用的是Cpk、Cp、Ca,而p比较少有人使用。 1.制程准确度Ca (Capability of accuracy) 与

工艺制程能力提升计划 一、水刺产品工艺生产流程: 二、工艺生产流程分析及关键工序流程工艺控制提升点: 纤维原料开松混合 1、纤维原料的混合开松,要求混合均匀、配比准确、预开松效果较好;为下道工序的梳理成网做准备。 2、原料的配比要求控制点,按照生产任务单上料记录核对签字确认;开松混合的关键工艺控制点,预开松的效果及连续顺畅供棉的能力。 3、开松混合工艺能力提升,开包机斜帘、均棉打手、剥棉打手速度合理配置优化和均棉打手隔距的要求合理;能够达到开松混棉的效果也能达到稳定供棉的能力。控制点,均棉打手的隔距在稳定供棉的前提下隔距收小;均棉打手的速度配合斜帘输送棉的速度合理

提升相对速度。混棉开松的标准要求开松出来的纤维松散均匀没有块状。 梳理成网 1、梳理成网,要求成网均匀、清晰、无棉结、克重均匀稳定;为下道产品加固定型(水刺缠结加固)做准备。 2、梳理成网的关键控制点,输出的纤维网均匀,无棉结,克重均匀稳定。 3、梳理成网的关键工艺控制点提升,梳理道夫成网布面均匀度纤维网质量的控制。道夫成网的克重稳定性控制前提,气压棉箱喂入部分棉层横向厚度密度的偏差;关键调整方法下棉箱调节挡板的可视化作业指导及最终产品的克重偏差测试数据对比调整。道夫成网均匀度棉结控制工艺提升点,梳理机主锡林和道夫之间隔距的合理性和调整隔距的偏差,校正的工具隔距片;校准的依据隔距紧凑无偏差;校准的周期每月一次,保障道夫成网速度质量不受运行中的气流影响。成网均匀度控制合理优化道夫的输出纤维网速度提升速度的同时稳定纤维质量减少防止纤维网棉结的产生。 水刺缠结 1、水刺缠结,要求缠结紧密、无水针痕、缠结加固平

制程工程师英文Process Engineer简称PE, 制程工程师也叫工艺工程师。 制程工程师是制定整个生产流程,分配各个部门的任务,负责制造过程中的各个细节,并制定WI或OI(标准作业指导书)的制程文件,对制程进行管理和控制。制程工程师掌管整个生产各种装配元件及辅助材料的选型与验证,工治具的发明与制作。 制程工程师提高生产效率以及生产良率,降低报废率以及耗材与人力成本。属于整个制造过程的核心人物。 工作内容 一、制作及更新新产品的BOM,并为新产品准备相应的物料; 二、制作新产品的生产工艺流程,标准工时的计算帮助PES安装和调试新产品所需要的设备; 三、对IQC(进料检验)抽检不良的料件进行评审,然后对不良的料件或图纸提出ECR,并且对ECN的发行及追踪; 四、整机的安装,然后通过做各种评估测试(设备和物料方面),使其达到性能最佳; 五、不断改善工艺流程,提高产品的产量及质量,降低生产周期; 六、每天统计产品的良率,及时发现良率低的原因并提出解决方案; 七、各个部门进行沟通,了解产品的最新状况及各个部门遇到的问题,并帮助解决问题; 八、发明制作各种生产辅助工治具,提高作业效率良率。 九、撰写作业指导书(OI或WI),用以指导产线作业; 撰写SOP(标准作业程式)以及各类制程管控文件,用以明确生产流程步骤,保证稳定生产,逐步提高。 发展前景 一个好的PE是很需要耐心和吃苦精神的,当然,还有很多很基础的知识。如果一个公司正常的话,PE是很累的,很累的话也就意味着要解决很多问题,所以还是有很大的成长性的。 制程与工艺是PROCESS翻译成中文的两种不同说法,其实一样,不过涉及很多方面,从新产品导入,Bom与工艺文件制作,工艺的控制与改善,直到成品半成品的出货。应该说做这个职位能为以后更高层次的发展能够打下很好的基础,很多经理(Managers)都是从制程工程师(Process Engineer)出身的。

C P K为什么要定1,1.33,1.67,这几个值? CPK:ComplexProcessCapabilityindex的缩写,是现代企业用于表示的指标。现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。 CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。 CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常工作状态下的过程控制能力。 下面分别用4态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值): 上图的CPK值为0.656,接近0.67,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在0.67左右,意味作该过程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于0.67,加工过程中可能已经有超差极限值得产品存在。 上图的CPK值为1.078,与CPK值为0.656的图形对比可以看出,产品的尺寸的波动范围比前一副图约小一点,更趋近中间值。因此当CPK值增大时,该图反应出的过程控制能力就比CPK值为0.656的过程控制能力要好,那么产品超差两端极限的情况也就更小。 下面分别为CPK值为1.33和1.67左右的图形 从上列4张图片的对比不难看出,当CPK值越大时,过程控制能力越强,加工出的产品越靠近中间值且波动范围越小,产品互换性好质量越高。

PCBA制程能力技术规范 ____________________________________________________________________________________

修订信息表

目录 前言 (4) 1.目的 (5) 2.适用范围 (5) 3.引用/参考标准或资料 (5) 4.名词解释 (5) 4.1 一般名词 (5) 4.2 等级定义 (5) 5.规范简介 (6) 6.规范内容 (6) 6.1 通用要求 (6) 6.1.1 文件处理 (6) 6.1.2 工艺材料 (6) 6.1.2.1 指定材料 (6) 6.1.2.2 推荐材料 (7) 6.1.3 常规测试能力 (7) 6.1.4 可靠性测试能力 (7) 6.2 工序工艺能力 (8) 6.2.1 器件成型 (8) 6.2.2 烘板 (9) 6.2.3 印刷 (9) 6.2.4 点涂 (9) 6.2.5 贴片 (9) 6.2.6 自动插件 (11) 6.2.7 回流焊 (11) 6.2.8 波峰焊 (12) 6.2.9 手工焊 (14) 6.2.10 压接、铆接 (14) 6.2.11 超声波焊接 (14) 6.2.12 超声波清洗(可选) (14) 6.2.13 清洁 (14) 6.2.14 点固定胶 (14) 6.2.15 Bonding (14) 6.2.16 返修 (15) 6.2.17 表面涂覆 (15) 6.2.18 分板 (15) 6.2.19 灌封 (17) 6.2.20 磁芯粘结能力 (17) 6.2.21 检验 (18) 6.3 成品性能 (18) 6.3.1 抽样检验 (18) 6.3.2 技术指标 (18)

项目打算书 一、项目名称:制程质量保证能力的提升 二、项目目的:建立持续改进的机制和流程,提升发觉问题,堵 住问题,讲清问题的能力, 满足客户需求; 三、项目目标(交付物(DELIVERABLES)) 1、一套质量持续改进的机制流程; 2、一套生产质量看板系统; 3、一套例行实验标准、流程; 4、DOA、QA、PQC、IQC问题的闭环改进机制; 5、新部件质评后第一次上线的质量操纵流程; 6、两个子项目达到目标:机箱划伤问题在线降为1%、在线噪 音操纵流程; 7、减小批量问题损失100万。

四、项目范围(按POS要求) 为了提升组织不断自我完善操纵质量的能力,从2001年9月1日至2002年5月31日,在北京厂实施制程质量保证能力提升项目,使关键质量指标改进流程化、标准化。 五、项目组成员及其职责 包括组织架构、核心TEAM和EXTENDED TEAM。明确SPONSOR、项目治理者(统一为北京厂制造技术进展处)、TEAM LEADER、TEAM MEMBER及其职责。

六、项目推进打算 1、里程碑打算

2、详细甘特图打算 项目甘特图.mpp 七、项目标志 项目目标实现,交付物按期完成。

八、项目资源需求与效益预测 1、所需人工时:380工时 2、收益预测:

2.1减少批量问题的损失100万元; 2.2 对部门持续改善的贡献 ●形成了一套质量持续改善的机制流程; ●建立了一套快速有效解决质量问题的流程; ●摸索了6sigma项目治理的方法,积存一定的经验,可 供其他处参考; ●培养了一些具有6sigma理念、善用6sigma工具解决问 题的团队,为后续推动6sigma的应用起到促进作用; 九、项目的柔性 十、项目风险治理打算 包括:风险评估矩阵和风险治理矩阵。 1、风险评估矩阵

深圳市深联电路有限公司SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD.版本﹕C 修改号﹕00 页码﹕1 of 31 文件 名称 流程制作工艺能力

深圳市深联电路有限公司 SHEN ZHEN SUN&LYNN CIRCUITS CO.,LTD. 版 本﹕C 修 改 号﹕00 页 码﹕2 of 31 文件 名称 流程制作工艺能力 1.0目的: 总结本公司目前各流程的工艺能力,为PE 提供一个完整的制作工具和制作指示之相关标准,同时也为市场部提供一份公司生产能力的说明。 2.0 范围 本文件适用于PE 的生产前准备和QA 的审批标准,也可用于市场部接受订单的技术参考。 3.0开料 3.1开料房工艺能力: 3.1.1剪床剪板厚度:0.20mm —3.20mm ; 3.1.2分条机:剪板厚度:0.40mm —2.50mm ;生产尺寸:最大1250×1250mm,最小尺寸300×300mm 3.1.3圆角磨边:板厚范围:0.4-3.0mm ;生产尺寸:最大610*610mm,最小300*300mm (板板厚 ≤0.6mm 的板可不需磨边)。 3.2 经纬向 3.2.1芯板经纬方向识别方法:内层芯板的48.5”(或48”、49”)方向为纬向,另一方向为经向 (短边为经向,长边为纬向)。 3.2.2内层芯板,开料时需注意单一方向unit ,即开料后其各边经纬向应一致,或有标记区分。 3.3大料尺寸 3.3.1单、双面板大料尺寸: 1、常用大料:48”×42”、48”×40”、48”×36”; 2、不常用大料:48”×32” 、48”×30”; 3、非正常大料:48.5”×42.5”、48.5”×40.5”、48.5”×36.5”、48.5”×32.5”、 48.5”×30.5”、49”×43”、49 ”×41”、49”×37”、48”×70”、48”×71”、48”×72”、48”×73 “、48”×74”、48”×75”。 3.3.2多层板大料尺寸: 1、常用大料尺寸:48.5”×42.5”、48.5”×40.5”、48.5”×36.5” 2、不常用大料尺寸:49”×43”、49”×41”、49”×37”、48.5”×32.5”、48.5”× 30.5”、48.5”×70”、48.5”×71”、48.5”×72”、48.5”×73”、48.5”×74”、48.5”×75” 3.4控制最大厚度:3.2mm ;精度误差:±1mm 3.5烘板要求; 3.5.1不同Tg 多层板芯板烘板温度及时间规定如下:

CPK (Process Capability Index )的定义:制程能力指数; CPK的意义:制程水平的量化反映;(用一个数值来表达制程的水平)制程能力指数:是一种表示制程水平高低的方便方法,其实质作用是反映制程合格率的高低。 与CPK相关的几个重要概念: USL (Upper Specification Limit): 即规格上限; LSL (Lower Specification Limit): 即规格下限; C (Center Line):规格中心; =(X1+X2+……+Xn)/n 平均值;(n为样本数) T=USL-LSL:即规格公差; δ(sigma)为数据的标准差。标准差是一组数据平均值分散程度的一种度量。一个较大的标准差,代表大部分数值和其平均值之间差异较大;一个较小的标准差,代表这些数值较接近平均值。 例如,A、B两组各有6位学生参加同一次语文测验,A组的分数为95、85、75、65、55、45,B 组的分数为73、72、71、69、68、67。这两组的平均数都是70,但A组的标准差约为17.08分,B组的标准差约为2.16分,说明A组学生之间的差距要比B组学生之间的差距大得多。 (Excel中的“STDEV”函数自动计算所取样数据的标准差(σ) ) 样本: 从总体中随机抽取的若干个个体的总和称为样本。组成样本的每个个体称为样品。 样本标准偏差S: 因为标准偏差是用数据整体计算,所以当数据量大太时,就不便以操作,而且不符合现场需要。所以一般情况下, 会用样本标准偏差S来代替σ。 S ≈σ Ca (Capability of Accuracy):制程准确度,Ca 衡量的是“实际平均值“与“规格中心值”的一致性; 1.对于单边规格,不存在规格中心,因此也就不存在Ca;

制程 目录 读音 释义 编辑本段读音 zhì chéng 编辑本段释义 专指:事物运作程序的处理过程。常指计算机芯片框架的运算速度量。 (process),指的是接受输入将它处理而转变成为输出的活动。 过程,是对整个生产流程的管理是制程人员最重要的能力。 中国人原先都叫工艺,业务流程重组(business process reengineering),ISO9000中的过程, 和生产中所讲的工艺和制程, 在英文中都叫process。 制程能力 所谓的制程能力是指工序在一定时间里,处于控制状态(稳定状态)的实际工作能力。制程能力指数是指制程能力满足产品质量标准要求(规格范围等)的程度,或是工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。它是工序固有的能力,或者说它是工序保证质量的能力。这里所指的工序,是指操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。产品质量就是工序中的各个质量因素所起作用的综合表现。对于任何生产过程,产品质量总是分散地存在着。若工序能力越高,则产品质量特性值的分散就会越小;若工序能力越低,则产品质量特性值的分散就会越大。 在管理状态的制程上,该制程具有达成品质的能力,称为制程能力。正确地维持作业的条件或标准且在计数上、经济上良好且安定的制程上,量测产品的品质特性,通常以或有时仅以6 来表示。 制程能力指标(process capability indices ( 与)):制程能力指标是一些简洁之数值,用来表示制程符合产品规格之能力。指标之值可视为

制程之潜在能力,亦即当制程平均值可调到规格中心或目标值时,制程符合规格之能力。指标之值与指标类似,但将制程平均值纳入考虑。 制程能力分析(process capability analysis):在产品生产周期内统计技术可用来协助制造前之开发活动、制程变异性之数量化、制程变异性相对於产品规格之分析及协助降低制程内变异性。这些工作一般称为制程能力分析(process capability analysis)。

制程能力分析 緒言 在產品生產周期內統計技朮可用來協助制造前之開發活動、制程變異性之數量化、制程變性相對于產品規格之分析及協助降低制 程內之變異性。這些工作一般稱為制程能力分析(process capability analysis)。制程能力是指制程之一致性,制程之變異性可用來衡量制程輸出之一致性。 我們一般是將產品品質特性之6個標准差范圍當做是制程能力之量測。此范圍稱為自然允差界限(natural tolerance limits)或稱為制程能力界限(process capability limits)。圖9-1顯示品質特性符合常態分配且平均值為μ,標准差為σ之制程。制程之上、下自然允差界限為 UNTL=μ+3σ上自然允差界限 LNTL=μ-3σ下自然允差界限 對于一常態分配,自然允差界限將包含99.73%之品質數據,或者可說是0.27%之制程輸出將落在自然允差界限外。如果制程數據之分配不為常態,則落在μ±3σ外之機率將不為0.27%。

(例) 產品外徑之規格為5±0.015cm,由樣本資料得知X=4.99cm,σ=0.004cm,試計算制程之自然允差界限。 (解): UNTL=4.99+3(0.004)=5.002 LNTL=4.99-3(0.004)=4.978 制程能力分析可定議為估計制程能力之工程研究。制程能力分析通常是量測產品之功能參數而非制程本身。當分析者可直接觀察制程及控制制程數據之收集時,此種分析可視為一種真的制程能力分析。因為經由數據收集之控制及了解數據之時間次序性,可推論制程之穩定性。若當只有品質數據而無法直接觀測制程時,這種研究稱為產品特性分析(product characterization)。產品特性分析只可估計產品品質特性之分布,或者是制程之輸出(不合格率),對于制程之動態行為或者是制程是否在管制內則無法估計。這種性形通常是發生在分析供應商提供之品質數據或者是進貨檢驗之品質資料。

1.目的: 作为PCB板在我司各流程加工的加工能力、注意事项的依据,便于市场部对我司的制程能力的了解,同时也是为市场部接单及报价做参考,为工程MI人员设计及品质部审核时做依据。 2.范围:适用于本公司生产的PCB板 3.权责: 3.1.工艺部:负责对工厂各流程之制程技术能力提供数据,并实验与修订此规范。 3.2.工程部:负责按此《制程技术能力规范》的能力进行评估资料,在特殊能力水平时,需要组 织生产、工艺、品质、计划评审。 3.3.品质部:负责按《制程技术能力规范》进行监督各类资料与生产过程的执行情况。 3.4.市场部:负责按《制程技术能力规范》进行评审顾客资料,确定合理的价格、交期。 4.参考文件: 4.1.生产过程管制程序 4.2.APQP管制程序 4.3.过程FMEA分析管制程序 5.定义: 5.1.正常能力:可以正常批量生产,可能的情况下,建议尽量采用优化的参数,有利于成品率的 提高和降低生产成本。 5.2.特殊能力:对成品率有一定影响,或加工上有某些特殊性,采用前要求先询问工艺确认。 5.3.超能力:超出工艺、设备能力,必须采用非常规做法,并且成品率较低,或可操作性较差, 必须经过特殊审批程序方可采用。 6.作业流程图:无 7.作业内容: 7.1.开料、钻孔

7.2.2.孔铜厚度≥25um电流密度18ASF,电镀时间60分钟; 7.3.碱性蚀刻

7.4.外层图形转移 7.5.感光阻焊

窗塞油孔)需允许塞油、塞锡、孔内藏药水、开窗孔边缘焊盘露铜。另一方法:丝印时二面开窗,显影后塞孔. 7.5.2.所有的NPTH孔必须开绿油窗,开窗直径比钻孔大0.2mm以上,否则采用第二次钻孔。7.5.3.塞油孔孔径0.6-0.8mm应允许少量透光只能采用热固化油塞孔酸蚀流程。 7.5.4.绿油桥的能力大小取决于油墨的质量以及操作过程的控制.

.

(二數据分類与數据整理 數据可分為計量值數据和計數值數据兩類: 計量值數据是可以連續取值的:如長度,重量,溫度等. 計數值數据是不可以連續取值的:如不合格品數,缺陷數等. 數据的整理可分為兩種形式:1 整理成能夠反映某些信息的統計量 2整理成反映一定規律的圖形 第三章:統計量与統計圖 (一典型常用的統計量 (1 平均數 Xbar (2 極值 X max;Xmin (3 極差 R=X max-Xmin (4 標准偏差σ (二直方統計圖

直方圖是在統計數据頻率數的基礎上,用圖形表示數据分布情況的一种圖形化方法. (1 直方圖的作法 例:在1-50的范圍內,有如下一組數据(50PCS 文件編號 版本A 名稱日期02/08/02頁號章節 3.0 頁版本 A 小頁號 統計其頻數如下: 作其直方圖如下: (二.直方圖的觀察与分析 (1 對圖形形狀的分析:常見的直方圖有以下幾种 工程能力分析与控制 統計量与統計圖 42282726332918243214342230292224222848124293536303414423862832222536 39241828163836212026208181237 ¤à2?0~5

6~1011~1516~2021~2526~3031~3536~4041~4546~50-ó??1236 10 10 8 7 2 1 1 2 3 6 10 10 8 7 2 1 系列2 正常型

偏向型孤島型雙峰型 1正常型 2孤島型:說明在短時間內有异常因素在作用,如原材料發生變化,有不熟練工人替班等.3偏向型:說明加工中心發生了偏移4雙峰型:是由產品混批造成的 5造成這种情況不是生產上的問題,往往是由于測量誤差或分組不當造成的. 文件編號 版本A 名稱日期02/08/02頁號章節 4.0 頁版本 A 小頁號 (一正態分布( nomal distribution 在計量值數据中,應用最廣的一類連續形概率分布為正態分布.正態分布隨机變量X 的分布函數為 正態分布函數密度曲線為

PCB生产制程工艺介绍 中试部杨欣

内容目录 SUPCON 前言 名词介绍 主要工艺路线介绍 DFM可制造性设计 DFM设计准则的说明

前言 SUPCON 一般企业的状况,产品移交生产后,产品加工的自动化程 度极低,生产过程大量依赖于手工焊接,难以大批量量产。 同时生产出的产品经常出现问题,企业不得不耗费大量的资 源对生产出的新产品进行维修。 生产人员抱怨研发人员能力不足,设计的产品可生产性太 差;研发人员则觉得自己都把产品设计好了,样机调试也通 过了,为什么还是生产不好,完全是生产部门的水平不行。 问题关键在于研发人员不了解产品加工生产的要求;而生 产人员往往又无法将这种要求很好的传递给研发。

前言 SUPCON 一个公司的产品可靠性问题中,生产工艺的问题往往占一半以上。 显性:直接导致产品故障 隐性:导致产品损伤,降低产品的可靠性。 生产的一次直通率是衡量电子产品质量的重要指标。 明确一点,产品能设计出来,并不代表产品就一定能 大批量生产出来。

内容目录 SUPCON 前言 名词介绍 主要工艺路线介绍 DFM可制造性设计 DFM设计准则的说明

SUPCON 常用名词介绍 Design For Manufacturability DFT Design For Testability Design For Reliability DFM D esign F or M anufacturability 可制造性设计,指针对PCB 的可生产性需求而进行的设计。其目的在于减少PCB 板卡的加工难度,使产品符合自动化大批量生产的要求,并减少量产时所出现的问题。DFT D esign F or T estability 可测试设计DFR D esign F or R eliability 可靠性设计DFA DFV DF ……

Leadframe知识简介 框架材料(Leadframe) 框架的构成:框架是模塑封装的骨架,它主要由两部分组成:芯片焊盘(die paddle)和引脚(lead finger)。其中芯片焊盘在封装过程中为芯片提供机械支撑,而引脚则是连接芯片到封装外的电学通路,就引脚而言,每一个引脚末端都与芯片上的一个焊盘通过引线相连接,该端称为内引脚(inner finger),引脚的另一端就是所谓管脚,它提供与基板或PC板的机械和电学连接。 框架的功能是显而易见的,首先它起到了封装器件的支撑作用,同时防止模塑料在引线间突然涌出,为塑料提供支撑;其次它使芯片连接到基板,提供了芯片到线路板的电及热通道。由它的这些功能出发,我们在选择引线框架材料所要考虑如下因素:制造难易、框架性能要求,自然,成本也是非常重要的。 框架材料:框架通常都是由合金材料制成的,加工方法一般为冲压法(stamping punch)和蚀刻法(etching)。化学蚀刻法主要采用光刻及金属溶解的化学试剂从金属条带上蚀刻出图形。大体可分为以下步骤: (1)冲压定位孔 (2)双面涂光刻胶 (3)UV通过掩膜板曝光、显影、固化 (4)通过化学试剂腐蚀暴露金属(通常使用三氯化铁等试剂) (5)祛除光刻胶 蚀刻法的特点是设备成本低,但是框架成本较高,生产周期短。机械冲制法一般使用跳步工具,靠机械力作用进行冲切。这种方法所使用的模具昂贵,但框架生产成本低。对于微细间距封装所采用的框架,通常都是采用蚀刻方法加工的,因为机械冲压加工的精度是无法满足高密度封装要求的。 除了选择合适的加工方法,由于框架的几何形状和成分会强烈影响到封装模块的可加工性、质量及性能,所以也应当得到重视。选择框架材料要考虑到材料是否能满足加工、封装装配、PCB板装配及器件的性能要求。 通常的框架材料是铜合金材料和铁镍合金(也称合金42,一般情况下镍的含量为42%,铁的含量为58%)。除此之外现今各种各样的复合材料层出不穷,但是应用的范围还比较狭窄,一个是由于技术上还不够完善,再一点就是价格因

1.目的 根据现有PCB供应商的设备条件、工艺基础、管理水平,以及研发部PCB设计的工艺需求,规定公司对PCB供应商现在及未来批量生产的制程水准的要求。用于指导PCB的设计、指引PCB供应商制程能力的开发、指导新PCB供应商的开发和认证,同时作为PCB 供应商与我司的一个基本约定,指导合同评审和问题仲裁。 2.引用/参考标准或资料 IEC-60194 印制板设计、制造与组装术语与定义 IPC-6011 印制板通用性能规范 IPC-6012A 刚性印制板鉴定及性能规范 IPC-A-600F 印制板的验收条件 3.名词解释 3.1 一般名词 双面印制板(Double-side printed board):两面均有导电图形的印制板。本文特指只有两层的PCB板,通常简称“双面板”。 多层印制板(Multilayer printed board):三层或更多层印制板线路和/或印制电路层由刚性或挠性绝缘材料交替粘合到一起并作电气互连的印制板的通称。简称“多层板”。 金属芯印制板(Metal core printed board):采用金属芯基材的印制板。通常用铝、铜、铁作为金属芯。 刚性印刷板(Rigid printed board):仅使用刚性基材的印制板。 挠性印刷板(Flexible printed board):应用挠性基材的单面、双面或多层印制电路或印刷线路组成的印制板。 铜厚(Copper thickness):PCB制作要求中所标注的铜厚度为最终铜厚,即:铜箔厚度+镀层铜厚。 厚铜箔印制板(Thick-copper printed board):任意一层铜厚的设计标称值超过(不包括)2oz/70um的印制板,通称为厚铜箔印制板。简称“厚铜板”。 成品厚度(Production board thickness或Thickness of finished board):最终成品板的厚度,包括阻焊厚度,不包括蓝胶或其他暂时性的包装物、保护性粘接纸等。简称“板厚”。 3.2 等级定义 进行等级定义的目的: 1、评价和区分PCB供应商的能力,明确对供应商的技术要求,牵引其改善; 2、评价PCB的可生产性,以牵引PCB的设计,降低制造难度,扩大制程的工艺窗口。 工序的技术能力等级有别于最终成品的验收等级,即运用不同能力生产的产品,最终检验标准可能一样。比如不同的线宽、间距能力,最终都不能有短路、断路等缺陷。 技术的发展、新标准的推行、客户要求的提升也在推动PCB的进步,因此规范中的制程能力等级会发生变化,比如新设备的应用、新技术的开发、工艺管制水平提高等,等级会

过程能力分析 过程能力也称工序能力,是指过程加工方面满足加工质量的能力,它是衡量过程加工内在一致性的,最稳态下的最小波动。当过程处于稳态时,产品的质量特性值有99.73%散布在区间[μ-3σ,μ+3σ],(其中μ为产品特性值的总体均值,σ为产品特性值总体标准差)也即几乎全部产品特性值都落在6σ的范围内﹔因此,通常用6σ表示过程能力,它的值越小越好。 为什么要进行过程能力分析 进行过程能力分析,实质上就是通过系统地分析和研究来评定过程能力与指定需求的一致性。之所以要进行过程能力分析,有两个主要原因。首先,我们需要知道过程度量所能够提供的基线在数量上的受控性;其次,由于我们的度量计划还相当"不成熟",因此需要对过程度量基线进行评估,来决定是否对其进行改动以反映过程能力的改进情况。根据过程能力的数量指标,我们可以相应地放宽或缩小基线的控制条件。 工序过程能力分析 工序过程能力指该工序过程在5M1E正常的状态下,能稳定地生产合格品的实际加工能力。过程能力取决于机器设备、材料、工艺、工艺装备的精度、工人的工作质量以及其他技术条件。过程能力指数用Cp 、Cpk表示。 非正态数据的过程能力分析方法 当需要进行过程能力分析的计量数据呈非正态分布时,直接按普通的计数数据过程能力分析的方法处理会有很大的风险。一般解决方案的原则有两大类:一类是设法将非正态数据转换成正态数据,然后就可按正态数据的计算方法进行分析;另一类是根据以非参数统计方法为基础,推导出一套新的计算方法进行分析。遵循这两大类原则,在实际工作中成熟的实现方法主要有三种,现在简要介绍每种方法的操作步骤。 非正态数据的过程能力分析方法1:Box-Cox变换法 非正态数据的过程能力分析方法2:Johnson变换法 非正态数据的过程能力分析方法3:非参数计算法

1、目的:规层压工序制程能力的管控。 2、围:适用于层压工序制程能力的管控。 3、职责: 3.1层压工序工艺工程师按规要求管控该工序制程能力; 3.2技术中心负责该规的编制与更新。 5、制程目标 5.1产品能力:详见附件三《层压工序产品能力参数表》 5.2设备能力:详见附件二《层压工序设备能力参数表》 5.3制程能力:详见附件四《层压工序制程能力参数表》 6、工序资源 6.1设备资源:详见附件六《层压工序设备列表》 6.2物料资源:详见附件五《层压工序物料列表》 7、基本原理 7.1棕化 层芯板经过棕化处理后,在铜面形成一层均匀的棕色有机金属膜,可增强铜面与半固化片的结合力,同时在高温压合过程中,阻止铜与半固化片的氨基发生反应。产品实现的基本原理有药水作用原理、设备作用原理等。 7.1.1棕化反应机理 7.1.1.1酸洗 酸洗的主要作用是去除铜表面氧化物,中和残余退膜液,粗化铜面,保证稳定的微蚀、成膜及着色。酸洗段的主要成分为过硫酸钠(NaPS)、H2SO4。其反应机理如下: Cu+CuO+H2SO4+Na2S2O8→2CuSO4+Na2SO4+H2O 影响酸洗效果的因素及影响趋势如下:

7.1.1.2碱洗 碱洗的主要作用是去除铜表面的油污、手指印、轻微氧化物及抗蚀剂残渣。碱式除油剂主要成分为NaOH和H2O。其反应过程是利用热碱溶液对油脂的皂化作用和乳化作用来进行除油。 7.1.1.3水洗 棕化线在酸洗、碱洗、棕化之后均有水洗段,主要目的是去除酸洗、碱洗、棕化缸在板面残留的药水,避免污染下一道工序。 7.1.1.4预浸 预浸的主要作用是活化铜表面以利于棕化处理快速均匀,增强结合力。预浸段的主要成分为活化剂(成分为苯并三唑,乙二醇单异丙基醚和水)。

國內生產Leadframe廠商 資料來源https://www.doczj.com/doc/954349030.html,/html/02/t-336302.html 2008/1 随着我国集成电路产业的迅猛发展,IC新型封装技术的升级发展,对封装材料的要求也愈来愈苛刻,带动了我国封装材料技术和市场的发展。这为我国的引线框架行业带来了发展的机遇,同时也面临着严峻的挑战。 产量仅能满足50%左右国内需求 目前,在国内从事半导体引线框架生产的企业主要有17家:新光电气工业(无锡)有限公司、日里电线(苏州)精工有限公司、三井高科技( 上海、天津、东莞)电子有限公司、济南晶恒山田电子精密科技有限公司、东莞长安品质电子制造厂、先进半导体物料科技有限公司、柏狮电子(香港)有限公司、顺德工业有限公司、中山复盛机电有限公司、铜陵丰山三佳微电子有限公司、广州丰江微电子有限公司、宁波康强电子股份有限公司、厦门永红电子有限公司、无锡华晶利达电子有限公司、宁波华龙电子股份有限公司、宁波东盛集成电路元件有限公司、浙江华科电子有限公司。其中,独资企业7家,合资企业4家,内资企业6家。以上企业主要从事半导体引线框架、精密模具和其他电子设备、电子元器件的设计、制造和销售,实属国内领先。 从被调查的17家生产厂家2005年生产产能可以看出,我国半导体企业中合资及外商独资的成分较大,其中三井高科技(上海)有限公司是日本三井在我国独资的引线框架专业生产厂家,总投资2500万美元,注册资本15 00万美元,其产品科技含量高、生产工艺先进。我国台湾的中山复盛总投资3000万美元,注册资本1600万美元,系广东省高新技术企业。合资企业中丰山三佳为中韩合资企业,总投资2800万美元,注册资金2100 万美元,其依据三佳的模具优势及韩国丰山微电子20 多年引线框架的技术优势,在从业短短4年内一举打入市场,并迅速占领了我国中高档产品近1/3的市场份额并销售海外市场。 引线框架行业主要集中在长三角、珠三角一带,在长三角一带颇具规模的主要是铜陵丰山三佳、上海三井、日本无锡新光,珠三角一带以ASM、广东丰江、中山复胜为代表,与我国封装企业区域分布彼此呼应。 高端产品仍需进口 国内引线框架生产企业起步较早,多年来为国内IC和分立器件生产配套,具有产品研制、开发和大生产能力,一直担当引线框架生产的主力军,但国内的产量仅能满足50%左右的国内需求,大部分高端产品还需要进口,且大多数是引线少,节距大的一般产品,满足不了国内市场的需求。2001年12月,铜陵丰山三佳(集团)有限责任公司和韩国丰山微电子株式会社共同出资2100万美组建铜陵丰山三佳微电子有限公司,生产具有国际竞争力的“半导体集成电路引线框架”及“引线框架模具”,目前可生产208脚以下冲

SPC 概述Statistical Process Control

SPC Introduction 统计性统计管理(SPC = Statistical Process Control)? ? Statistical ... ?统计性方法是用Sampling的Data Monitoring 、分析Process 变动时使用。 Process ... ?反复性的事情或者阶段 (SIPOC : Supplier → Input → Process → Output → Customer) Control ... ? Process正在变化的事实早期警报。 警报是指最终Output出来之前纠正问题,能够具有充分的时间 (管理图 : 随着时间工程散布的变化) SPC –对某个 Process掌握品质规格和工程能力状态, 利用统计性资料和分析技法, 在所愿的状态下一直能管理下去的技法。 2

SPC 的发展历史 SPC 的特征:控制过程,防患于未然。 重点在于预防

?電視機彩色密度 投机?美國:無不合規格產品出廠,注意力在符合規格?日本: 0.3% 超出產品規格,致力於命中目標

製程- 產品-顧客 產品 (Output) Measurement 製程(過程)(Process) 展開 特性 特徵 顧客 滿意 Man Machine Material Method Environmental 4M1E

製程,程序 影響工作結果之所有原因的集合,亦即為達成工作 結果之製造過程中所有活動的集合 管制,控制 確保達到要求標準,必要時採取矯正行動 何謂製程管制 (程序控制) 工作 結果 原材料 方法 環境 機器 人員 原因 手段 特性 目的

PE制程能力分析及评价程序 1 目的 本程序为收集数据,统计、分析制程能力,从而使制程得到有效的管理和监控,确保制程能力之提升之依据。 2 适用范围 适用于本公司之重要制程和制程中之重要参数。 3 术语和定义 PE:Process Engineer制程工程师 4 职责 制程工程师是制定整个生产流程,分配各个部门的任务,负责制造过程中的各个细节(标准作业指导书),对制程进行管理与控制; 负责模块生产制程良率的提升与制程改善;负责模块生产线,不良品的制程分析与异常处理及改善 5 程序内容 5.1 新产品导入 根据客户要求,制作新产品的生产工艺流程,标准工时的计算,帮忙安装和调试新产品所需要的设备,撰写SOP以及各类制程管控文件,用以明确生产流程步骤 5.2 试产/批量生产 各个环节严格按照各工序的作业指导书进行作业 5.3 管控方法 5.3.1 IPQC巡检时抽查,每1个小时测量10 PCS数据,并测量的结果输入电脑。 5.3.2 监控时机:各项作业条件均检查正常,首件被确认合格后开始收集。 5.3.3 监控频率:每1个小时测量10 PCS数据,根据以下情况做适当的调整: 5.3.4 任一工序若制程能力不足须通知生产停线,工程协同提出改善对策 5.3.5 监控频率:原则上每1个小时测量10 PCS数据,根据以下情况做适当的调整: A 若连续监控1个小时后,制程能力表现非常优秀,可将频率调整为2个小时1PCS B 若连续监控1个小时后,制程能力表现一般,则将频率调整为2个小时15PCS

若连续监控10分钟,制程能力表现差劲,则将频率调整为每个整机都要测试一次。 5.3.6 当监控批出现异常PQC通知生产作出调整,若调整无效,知会PE分析原因并提出 改善对策 5.3.7 将此改善方案(计划)一起,PE联合相关部门解决问题,再次待IPQC确认改善对策 执行有效后,PE并将异常原因和改善对策记录电脑系统 5.3.7 每天统计产品的良率,及时发现良率低的原因并提出解决方案 6 记录 7 相关文件 8 流程图