CuS氧化焙烧过程的实验研究

赵洁婷郭兴敏

(北京科技大学冶金与生态工程学院,北京 100083)

摘要本文采用热重、气体分析以及X射线衍射等分析手段,对CuS氧化焙烧过程机理进行了研究。实验结果表明:在空气下以3℃/min的升温速率,CuS的焙烧过程可分为四个阶段,第一阶段(200~300℃),CuS氧化生成Cu2S 和SO2,Cu2S进一步氧化生成CuO·CuSO4、CuSO4,最终稳定产物是CuSO4;第二阶段(300~400℃),此过程没有SO2逸出,第一阶段残留的Cu2S和CuO·CuSO4不断地被氧化成硫酸盐;第三阶段(400~600℃),硫酸盐在此温度范围内可以稳定存在;第四阶段(600~760℃),CuSO4和CuO·CuSO4分解生成SO2,最终产物为CuO。

关键词CuS 氧化焙烧SO2热重

Experimental Study on Oxidizing Roasting Process of CuS

Zhao Jieting Guo Xingmin

(School of Metallurgical and Ecological Engineering, University of Science and

Technology Beijing, Beijing, 100083)

Abstract The oxidizing roasting mechanism of CuS was studied by employing thermogravimetric (TG), tail assay and X-ray diffraction (XRD) analysis. Results showed that the roasting process can be divided into four stages with heating rates of 3℃/min in air. In the first stage (200~300℃), CuS was oxidized into Cu2S and SO2, subsequently Cu2S was further oxidized into CuO·CuSO4 and CuSO4, then final product viz. stable CuSO4 was obtained. In the second stage (300~400℃), no SO2 was detected, whereas Cu2S and CuO·CuSO4 remained during the first stage were oxidized into sulfate constantly.

In the third stage (400~600℃),sulfate was found stable in this temperature range. In the fourth stage (600~760℃), CuO·CuSO4 and CuSO4 decompose into SO2, and the final product was confirmed to be CuO.

Key words CuS oxidizing roasting SO2TG

1 引言

近十几年来,我国钢铁工业持续高速发展,铁矿石资源随之日益枯竭,且我国的铁矿资源丰而不富,自给率仅为50%左右,是世界上最大的铁矿进口国。因此,开发利用二次资源是钢铁工业实现可持续发展的重要途径[1~4]。我国炼铜炉渣产量大,每年产出150多万吨以上[5],且铁含量高,在40%左右[6]。目前,一些大型企业将炼铜炉渣作为建筑材料的原料,虽然从环境的角度实现了铜渣的“零排放”,但是从资源和经济的角度来看,并没有实现对铜渣的高效综合利用[7]。若直接使用铜渣作为炼铁原料,品位还比较低,并且其中的铜元素势必会对钢铁冶炼带来影响。因此,采取不同的生产工艺,回收提取铜渣中的铁铜,并将其分离开来,不仅缓解了进口铁矿石的压力,而且铜的回收也产生了巨大的经济效益。铜渣铁铜的回收对资源、经济和环境都有十分重要的意义。

基金项目:国家自然科学基金项目资助(No.50974012)和“863”计划项目资助(No.2006AA06Z125)。

赵洁婷,女,硕士,从事二次资源综合利用的研究,zjt_ustb@https://www.doczj.com/doc/943888977.html,

郭兴敏,男,博士,教授,博导,从事冶金及物理化学方面的研究,guoxm@https://www.doczj.com/doc/943888977.html,

第八届(2011)中国钢铁年会论文集

铜渣中回收铁铜的方法,主要有选矿法(磁选,浮选)、湿法分离法(直接,间接)和火法焙烧法(氯化焙烧,硫酸化焙烧等)[8],其中氯化焙烧法作为分离有色金属与铁的有效途径之一,分为中低温焙烧和高温焙烧。印度冶金学高级研究中心在实验室范围内研究了低温氯化焙烧硫化精矿,使有色金属转变成可溶于水或稀酸的氯化物,然后浸出,成功地提取了铜和锌。另外,黄铁矿烧渣进行高温氯化焙烧也得到应用[9,10]。

铜渣中的铁大部分以硅酸铁形式存在,铜主要以硫化铜形式存在[4,6,11~13]。高温氯化焙烧可以使铜转化为氯化物挥发收集,铁不易转化为氯化物,留在渣中作为炼铁原料。使用固体氯化剂进行焙烧过程中,反应非常复杂,同时或依次存在着氧化、硫化和原位氯化反应[14]。为了明确氯化焙烧过程机理,本文以CuS为研究对象,采用热重分析法、X射线衍射和尾气分析法对氯化焙烧过程中的氧化机理进行研究,为探索氯化焙烧机理奠定基础。

2 实验方法

2.1热重实验及焙烧产物分析

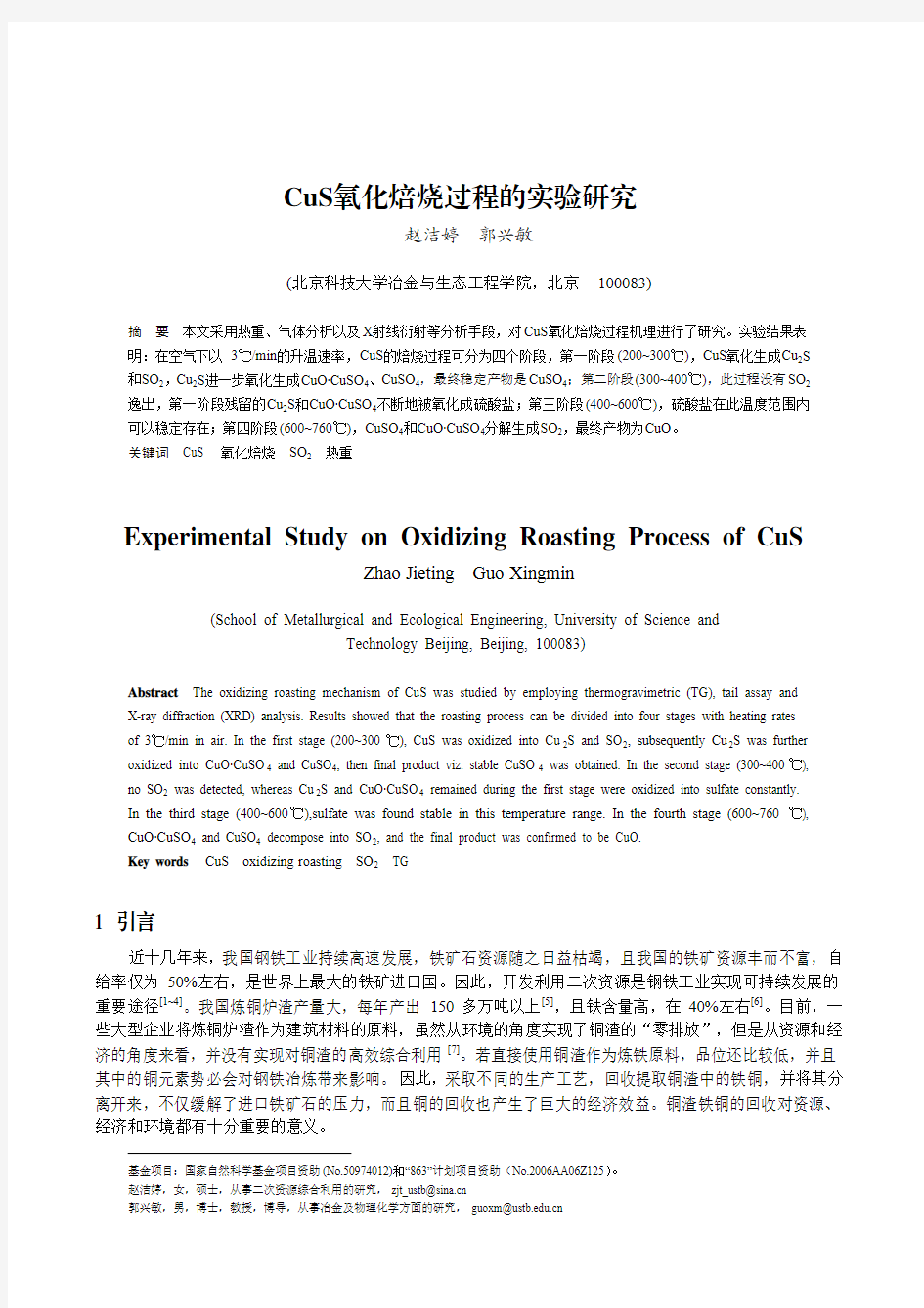

把CuS试剂(AR,北京北化福瑞化工有限公司)研磨成同一粒度范围,用电子天平(精度为0.0001g)称取1g试样放入刚玉坩埚中,坩埚置于竖式铁铬铝丝炉中以3℃/min的升温速率从200℃升至760℃,然后恒温30min进行热重实验。通过质量流量控制系统,以1500mL/min流量通入空气。根据热重曲线特点,再选取不同温度下的焙烧产物做XRD分析,分析在MAC-21超高功率高温X射线衍射仪上进行,确认焙烧产物。实验装置如图1(a)所示。

2.2气体分析实验

通过实验中尾气的SO2浓度测定,结合热重曲线研究CuS的氧化焙烧机理。考虑到气体分析仪的测量上限和实验精度,气体分析实验在卧式铁铬铝丝炉中进行,实验气氛分别为含氧21%、10.5%和7%,每次取试样0.1g试样放入刚玉瓷舟中,将瓷舟置于石英管中,再放入卧式炉中加热,以保证整个反应过程中的气密性。升温速率条件与热重实验条件相同;采用SWG 300-1气体分析仪,实时记录尾气中SO2体积分数,获得不同氧浓度下SO2气体生成过程,配合热重曲线分析反应机理。实验装置如图1(b)所示。

图1 实验装置图

(a)热重装置;(b)气体分析

1—电子天平;2—气体出口;3—炉身;4—耐火材料;5—下盖;6—电阻丝;7—镍铬镍硅丝;8—坩埚;9—试样;10—热电偶; 11—气体进口;

12—上盖;13—细刚玉管;14—气瓶;15—质量流量控制系统;16—瓷舟;17—卧式炉;18—石英管;19—红外气体分析仪;20—数据采集电脑

CuS氧化焙烧过程的实验研究

3 结果与讨论

3.1实验结果

图2是空气下CuS试样由200℃升至760℃及760℃恒温30min的热重曲线及SO2生成曲线。对比两者可以看出,CuS的焙烧过程试样经历了失重—增重—恒重—失重变化的四个阶段:第一阶段,温度小于300℃,可以明显看出失重是SO2的生成并逸出引起的;第二阶段,温度在300~400℃之间,图中此阶段没有SO2逸出,增重可能是氧化反应导致的;第三阶段,在400~600℃之间,恒重说明反应生成的物质在此条件下可以稳定存在;第四阶段,600~760℃,失重是由SO2的生成并逸出引起的。

图2 空气下CuS焙烧热重曲线及SO2生成曲线

图3给出不同氧浓度下CuS焙烧SO2生成曲线。曲线形状与图2中SO2生成曲线类似,3个不同氧浓度下SO2生成峰几乎重合,但氧浓度为21%(空气气氛)时SO2的两个生成峰最高,而氧浓度为10.5%和7%时,SO2生成峰高度大致相同,可以认为在10.5%和7%浓度范围内,氧浓度对CuS焙烧的影响差别不大。

图3 不同氧浓度下CuS焙烧SO2生成曲线

图4是不同温度下焙烧后试样的X射线衍射图。a是焙烧前CuS试剂的X射线衍射图谱,从200℃焙烧至230℃的焙烧产物X射线衍射曲线b与焙烧前的X射线衍射图谱几乎相同,主要以CuS形式存在;升温至280℃的焙烧产物X射线衍射曲线c中CuS衍射峰消失,出现了Cu2S、CuO·CuSO4和CuSO4的衍射峰;升至500℃过程焙烧产物的X射线衍射曲线d中Cu2S衍射峰消失,只有CuO·CuSO4和CuSO4衍射峰,并且CuO·CuSO4衍射峰较c有所加强;焙烧至760℃的衍射峰e对应的焙烧产物为CuO。

第八届(2011)中国钢铁年会论文集

图4 不同温度下焙烧后试样X 射线衍射图

a—室温;b—230℃;c—280℃;d—500℃;e—760℃

3.2 讨论

通过对CuS 试样焙烧的热重数据、尾气SO 2生成趋势、焙烧后试样的X 射线衍射曲线以及热力学的理论计算,推测焙烧过程中四个阶段的反应过程。由文献[15]的热力学数据求得该体系的有关反应的,计算出200℃以及760℃时的平衡常数K 0G Δp ,以logPso 2和logPo 2为坐标,得到Cu-S-O 系平衡图如图5所示。

图5 Cu-S-O 系平衡图

从图中可以看出,随着温度的升高,Cu-S-O 系平衡图向右上角移动,在pso 2和po 2条件相同的情况下,温度较低时(如200℃),CuS 的氧化路径较短,氧化顺序为CuS →Cu 2S →CuO·CuSO 4→CuSO 4;温度较高时(如760℃),CuS 的氧化路径较长,氧化顺序为CuS →Cu 2S →Cu →Cu 2O → CuO →CuO·CuSO 4→CuSO 4。结合实验结果以及热力学的理论计算,推测CuS 的焙烧过程如下:

(1)第一阶段,在200~300℃范围内,有SO 2生成并逸出,导致体系失重。XRD 分析结果显示,空气下

焙烧CuS 在此过程有Cu 2S 、CuO·CuSO 4、CuSO 4生成,

氧化顺序为:CuS →Cu 2S →CuO·CuSO 4→CuSO 4。首先,在此实验条件下,CuS 不能稳定的存在,分解生成S 2以及较稳定的Cu 2S 。在氧化性气氛下,S 2生成SO 2气体并逸出。化学反应如式(1):

()()g SO S Cu g O CuS 2222+=+ (1)

同时,Cu 2S 在氧化气氛下继续被氧化,化学反应如式(2):

CuS 氧化焙烧过程的实验研究 ()422252CuSO CuO g O S Cu ?=+ (2)

CuO·CuSO 4继续反应生成CuSO 4,化学反应如式(3):

()()4224422CuSO g O g SO CuSO CuO =++? (3)

(2)第二阶段,在300~400℃范围内,热重曲线有明显的增重现象,没有SO 2生成。反应可能是按式(2)进行,吸收大量的氧,从而增重。

(3)第三阶段,在400~600℃范围内,热重曲线试样的质量基本保持不变,对应SO 2曲线也没有SO 2生成。说明上一阶段所生成的硫酸盐在此过程中可以稳定存在。

(4)第四阶段,在600~760℃范围内,热重曲线有明显的失重,并伴有SO 2生成。说明此阶段的温度达到了CuSO 4和CuO·CuSO 4的分解温度。CuSO 4的分解虽然需要经历CuO·CuSO 4的过程,但是在温度较高的情况下,CuO·CuSO 4的区域很窄,即CuSO 4很快地会生成CuO 。

4 结论

通过对CuS 进行氧化焙烧的热重实验和尾气分析结果,结合热力学计算,可以得出以下结论:

(1) CuS 试样从200℃以3℃/min 的速率升温至760℃氧化焙烧过程中,体系经历了失重—增重—恒重—失重的过程,氧化顺序为:CuS →Cu 2S →CuO·CuSO 4→CuSO 4→CuO 。

(2) 在焙烧过程中SO 2的生成发生在第一阶段和第四阶段,前者是由于CuS 氧化生成的,后者是由于CuSO 4分解生成的。较高氧浓度下,可以促进CuS 氧化,但对CuSO 4分解影响不大。

参 考 文 献

[1] 刘纲,朱荣,王昌安,等.铜渣熔融氧化提铁的试验研究[J].中国有色冶金, 2009, (1):71~74.

[2] 黄自力,罗凡,等.从炼铜水淬渣中回收铁的实验研究[J].矿产保护与利用, 2009, (3):51~54.

[3] 李松.我国铁矿石进口价格问题研究[J].中国经贸, 2010, (6):7~8.

[4] 凌云汉.从炼铜炉渣中提取有价金属[J].化工冶金, 1999, 20(2):220~224.

[5] 韩伟,秦庆伟.从炼铜炉渣中提取铜铁的研究[J].矿冶, 2009, 18(2):9~12.

[6] 张林楠. 铜渣中有价组分的选择性析出研究[D].沈阳:东北大学,2005,3~5.

[7] 高宏亮,徐昌伟.诺砂的特性及综合利用[J].南方金属, 2004, (6): 11~14.

[8] 张林楠,张力,王明玉,隋智通.铜渣的处理与资源化[J].矿产综合利用,2005,(5): 22~26.

[9] Ngoc N V, Shamsuddin M, Prasad P M. Salt roasting of an off-grade copper concentrate[J]. Hydrometallurgy, 1989, 21(3): 359~

372.

[10] 佚名.高温氯化焙烧法处理黄铁矿烧渣[J]. 杭州化工, 1972, (3):24.

[11] 王珩.从炼铜厂炉渣中回收铜铁的研究[J].广东有色金属学报, 2003, 13(2):83~88.

[12] 马国军,王战仁,李光强,等.诺兰达铜渣中有价元素的回收[J].武汉科技大学学报,2008, 31(5):473~477.

[13] 普仓凤.炼铜炉渣中铜的浮选回收试验[J].采矿技术, 2008,8(1):42~48.

[14] Chakravortty M, Srikanth S. Kinetics of salt roasting of chalcopyrite using KCl[J].Thermochimica Acta, 2000, 62, 25~35.

[15] 傅崇说.有色冶金原理[M].北京:冶金工业出版社, 1993. 94~95.

一、焙烧的概念和机理 1 焙烧的概念:焙烧是把压型后的生制品装在焙烧炉内、保护介质(填充料)中,在隔绝空气的条件下,按规定的升温速度进行间接加热,使生制品内的黏结剂焦化,并与骨料颗粒固结成一体的热处理过程。 2 焙烧的机理: 炭素生产用的黏结剂一般为煤沥青,是一种由多种多环和杂环芳香族化合物及少量高分子物质组成的混合物。生制品中的骨料已经过1300℃左右的高温煅烧,所以焙烧的过程主要就是黏结剂煤沥青焦化形成沥青焦的过程。 二、焙烧目的 焙烧的主要目的是使黏结剂成为沥青焦,把骨料颗粒结成一个整体,获得最大的残炭量,使制品具有良好的物理化学性能。具体物理化学性能主要有以下几个方面: 1、排除挥发分 2、降低比电阻,提高导电性能 3、固定几何形状 4、黏结剂焦化 5、提高各项物理化学性能 三、焙烧过程的四个不同阶段 1、低温预热阶段 明火温度350℃时,制品温度在200℃左右,黏结剂软化,制品成塑性状态,这段的升温速度要快一些。 2、挥发分大量排除,黏结剂焦化阶段 明火温度在350℃—800℃之间,制品本身温度在200℃—700℃之间,黏结剂开始分解,挥发分大量排除。450℃—500℃时黏结剂焦化成沥青焦。此阶段必须均匀缓慢的升温。 3、高温烧结阶段 明火温度达到800℃—1200℃,制品本身温度达到700℃以上,黏结焦化过程基本结束。此阶段升温速度可以适当加快一些,当达到最高温度后保温15—20小时,这是为了缩小焙烧炉内水平和垂直方向的温差。 4、冷却阶段 冷却过程温度下降太快,会引起产品内外收缩不均产生裂纹废品,也会对焙烧炉炉体带来不利影响,因此,冷却降温速度控制在50℃/h为宜,到800℃以下可使其自然冷却,一般到400℃以下方可出炉。 四、对焙烧过程产生影响主要有以下因素 (一)、升温速度的影响 (二)、压力的影响 (三)、制品收缩的影响 (四)、焙烧炉室温度场分布的影响 (五)、黏结剂迁移的影响 (详细论述省略) 一、填充料的主要作用 1、防止制品氧化 2、固定制品几何形状 3、传导热量 4、阻碍挥发分的顺利排除,同时导出挥发分

焙烧 焙烧与煅烧是两种常用的化工单元工艺。焙烧是将矿石、精矿在空气、氯气、氢气、甲烷和氧化碳等气流中不加或配加一定的物料,加热至低于炉料的熔点,发生氧化、还原或其他化学变化的单元过程,常用于无机盐工业的原料处理中,其目的是改变物料的化学组成与物理性质,便于下一步处理或制取原料气。煅烧是在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。两者的共同点是都在低于炉料熔点的高温下进行,不同点前者是原料与空气、氯气等气体以及添加剂发生化学反应,后者是物料发生分解反应,失去结晶水或挥发组分。 烧结也是一种化工单元工艺。烧结与焙烧不同,焙烧在低于固相炉料的熔点下进行反应,而烧结需在高于炉内物料的熔点下进行反应。烧结也与煅烧不同,煅烧是固相物料在高温下的分解过程,而烧结是物料配加还原剂、助熔剂的化学转化过程。烧结、焙烧、煅烧虽然都是高温反应过程,但烧结是在物料熔融状态下的化学转化,这是它与焙烧、煅烧的不同之处。 焙烧 1. 焙烧的分类与工业应用 矿石、精矿在低于熔点的高温下,与空气、氯气、氢气等气体或添加剂起反应,改变其化学组成与物理性质的过程称为焙烧。在无机盐工业中它是矿石处理或产品加工的一种重要方法。 焙烧过程根据反应性质可分为以下六类,每类都有许多实际工业应用。 (1) 氧化焙烧 硫化精矿在低于其熔点的温度下氧化,使矿石中部分或全部的金属硫化物变为氧化物,同时除去易于挥发的砷、锑、硒、碲等杂质。硫酸生产中硫铁矿的焙烧是最典型的应用实例。硫化铜、硫化锌矿的火法冶炼也用氧化焙烧。 硫铁矿(FeS2)焙烧的反应式为: 4FeS2+11O2=2Fe2O3+8SO2↑ 3FeS2+8O2=Fe3O4+6SO2↑ 生成的SO2就是硫酸生产的原料,而矿渣中Fe2O3与Fe3O4都存在,到底那一个比例大,要视焙烧时空气过剩量和炉温等因素而定。一般工厂,空气过剩系数大,含Fe2O3较多;若温度高,空气过剩系数较小,渣成黑色,且残硫高,渣中Fe3O4多。焙烧过程中,矿中所含铝、镁、钙、钡的硫酸盐不分解,而砷、硒等杂质转入气相。

2焙烧氧化工艺 焙烧法是利用高温充气的条件下,使包裹金的硫化矿物分解为多孔的氧化物而使浸染其中的金暴露出来。焙烧法作为难浸金矿的预处理方法已有几十年的历史了。该法对矿石具有较广泛的适应性,操作、维护简单,技术可靠,但由于传统的焙烧处理放出S02, AS203等有毒气体,环境污染严重,因此其应用受到限制。但随着两段焙烧、循环沸腾焙烧、富氧焙烧、固化焙烧、闪速焙烧、微波焙烧等焙烧新工艺的出现,在一定程度上减少了环境污染,提髙了金的回收率,并且投资和生产成本相应降低,从而使焙烧氧化法又成为难浸金矿石预处理优先考虑的方案之一。 2.1焙烧氧化工艺的基本原理 高温条件下,难处理金矿将发生如下主要化学反应: 对于黄铁矿: 3FeS 2+ 8O 2 ====Fe3 3 4 + 6SO 2 ↑ (5) 4FeS 2+ 11O 2 ====2Fe 2 O3 + 8SO 2 ↑ (6) 对于砷黄铁矿,在氧气不足和约450℃时: 3FeAsS==== FeAs 2 + 2FeS + AsS ↑ (7) 12FeAsS + 29O 2====4Fe 3 O 4 + 6As 2 O 3 ↑ + 12SO 2 ↑ (8) 在600℃以上时: 4FeAsS====4FeS + As 4 ↑ (9) As 4+ 3O 2 ==== 2As 2 O 3 ↑ (10) 2.2焙烧氧化工艺技术特点 (1)该工艺处理速度快,适应性强,尤其是对含有机碳的矿石针对性强。 (2)副产品可以回收利用,可以综合回收砷、硫等伴生元素。

(3)在焙烧过程中,能造成硫化矿的“欠烧”或“过烧”,影响金的浸出率。 (4)焙烧过程产生大量的二氧体硫和三氧化二砷等有害气体,收尘系统复杂。 (5)工艺流程长而且复杂,操作参数要求严格,生产调试周期长。 (6)受到硫酸市场的影响和制约,酸价的波动直接影响该工艺的合理性。两段焙烧原则工艺流程见图2。 图2两段焙烧原则工艺流程图 2.3国内外焙烧氧化技术的开发和应用现状 目前最常见的焙烧氧化工艺主要有针对金精矿的两段沸腾焙烧和针对原矿 的固化沸腾焙烧。 对于含相当数量砷的金精矿一般采用两段焙烧工艺,即在400 ~450弋下控制弱氧化焙烧气氛或中性气氛,含砷矿物被氧化生成挥发性的三氧化二砷,同时

沸腾炉的工艺操作 沸腾炉的工艺操作并不十分复杂,主要是根据各种测量仪表的指示和观察焙砂质量来进行控制。通过正确的调节,维持炉子的风量、温度、加料量、压力等指标和炉内酸化条件的相对稳定,保证炉子安全运行,产出合格焙砂和烟气。(1)操作要求。 1)要全面掌握炉子的运行情况,包括技术指标、原料、排渣、供风、烟气及系统相关工序运转的大致情况。 2)要具有对各项指标、各个因素综合分析的能力。炉子的任何一个指标,任何一个因素都是相互影响的,在日常操作中,要学会观察分析,多动脑筋,多做笔记,不断积累经验,确实掌握了解每个指标、每人因素的因果关系,提高自己的分析判断能力。 3)养成细致入微的工作作风。炉子运行过程中会出现不同的情况,出现问题后,一定要先做全面细致的了解,冷静分析,把问题搞清楚再作处理。一些表面现象、原因可能会有多种多样,如果没有严谨的工作作风,盲目调节,就有可能把小问题搞大,适得其反,甚至把炉子搞垮。 4)提倡一个“勤”字,做预见性调节。炉子在运行过程中,如果运行发生了变化,基本上事先都要经过一个变化过程,这就是要求操作时一定要勤观察、勤思考、勤分析,找准问题,调节时,动作要求小,要勤调,不怕麻烦,只有这样才

能对炉子做到准确的预见性调节,才能做到万无一失。(2)操作调节诸因素分析。 1)温度。沸腾炉温度的特点是床层温度的均匀性,由于各点温差不大,只要局部条件的变化就可以起到调节整个床层温度的任用。 ①硫的影响。炉内的热量来自硫的燃烧,原料含硫量高,炉温上升快,但当过剩空气不足时生成四氧化三铁黑渣,常伴有硫化亚铁生成,这时投矿量增加,炉温反而会下降。在这种情况下,一旦断料会使炉内氧气过剩,四氧化三铁和硫化亚铁被氧化放热,便会造成高温结疤。硫含量的变化对温度影响很大,可采用调节投矿量的方法进行控制。 ②风量影响。风量的变化也影响炉温的改变,当炉内呈四氧化三铁黑渣时,不要随便减风;;当炉内呈三氧化二铁红渣时,不要随便加风;当炉温骤升时,不要调节风量(生产中多不采取风量控制温度)。 ③冷却介质影响。当炉温高时加水会降低炉温,但它只是将气体显热变成水汽的潜热,并未将热量从炉内移走,从而增加了炉后冷却净化设备的负荷。 2)炉底压力。沸腾层的阻力大小决定于静止料层的厚度和它的堆积重量,同炉内流速无关,流速高低只能改变炉内沸腾层的孔隙率和膨胀比。但当风量开大时,沸腾层的膨胀比增大,排渣量增大而使炉底压力降低;当增加投矿量时会增

铬铁矿的还原焙烧过程 1、焙烧温度对铬铁矿还原焙烧效果的影响 图1铬铁矿经不同温度下焙烧120min后所得产物的SEM图像图1为铬铁矿在不同焙烧温度下还原120min后产物表观形貌的SEM图像。从图中可以看出,当焙烧温度为950℃时,矿石颗粒表面存在明暗不同两相,但相互分离并不彻底,相界面难以辨别。温度为1050℃时,明亮物相与相对较暗物相己能够明显分辨,且较950℃时体积有所增大。当温度升至1150℃时,明亮物相由球状发展为棒条状。通过EDS检测可知,明亮物相为还原析出相,其主要成分为金属铁、金属铬和少量的碳,较暗物相为铬铁矿基体相。不考虑各析出相中的碳元素,排除相分离尚不充分的950℃还原产物,可将其他试样析出相中铁和铬的比例关系绘如图2。由图2可知,在1050℃和1100℃时,析出相中主要成分为铁元素,而当温度升至1150℃时,铬元素成为析出相的主体元素。由此可以得出在950-1100℃的范围内主要发生的是铬铁矿中铁的还原,铬仍存在于矿石基体中。当焙烧温度达到如1150℃时,大量的铬被还原为金属态进入析出相,证明在此温度下部分含铬尖晶石相参与了还原反应。实验所得结论与热力学分析结果一致。

图2 不同焙烧温度下还原120min后析出相金属元素组成图3为Factsage软件计算得出的1100℃和1150℃下Cr-Fe-C-O系优势区域图。在1100℃ 时,常压线(由“+”组成)穿过了优势区域图中的灰色区域()和浅灰色区域(),意味着从热力学角度讲,当石墨增锅内气压为1 atm时Cr2O3和Fe(或Fe3C) 可以作为还原产物共存。当温度为1150℃时,常压线穿过了深灰色区域(Cr3C2+Fe),说明在此温度下铬会被大量还原为金属态,并以碳化物的形式存在。此时,选择性还原铬铁矿中铁元素的目标难以实现。另外,从图中还可得出,当体系中二氧化碳分压很低时(如反应的初始阶段Cr3C2会与Fe3C共存于析出相。所得结论进一步证实了上文所得分析与实验结果。

https://www.doczj.com/doc/943888977.html, 矿物原料焙烧原理及方法 矿物原料焙烧是化学选矿的预处理作业或独立的化学选矿作业。即在适当的焙烧气氛和低于矿物原料熔点温度等相应条件下,通过加热升温焙烧使矿物原料中的目的矿物发生物理和化学变化的工艺过程。通过焙烧可使目的矿物转变为易于通过浸出或易于用物理选矿分选分离的矿物形态。焙烧使矿物发生化学变化的同时,也使物料(焙砂)的物理形态变得疏松、多孔,为后续作业处理创造了必要条件。焙烧还可除去(回收)易挥发的组分(杂质)。 根据矿物焙烧发生化学反应的条件和工艺参数,焙烧可以分为氧化焙烧、还原焙烧、氯化焙烧、钠化焙烧合硫化焙烧等。 在选矿中采用焙烧法处理的物料常为难选原矿以及物理选矿所得粗精矿和难选的中矿等。焙烧产品有焙砂、干烟尘剂湿法收尘集气产品等。并可相应使用适宜的方法分别处理,回收其中的有用组分。影响焙烧的主要因素有焙烧温度、反应氛围和时间、反应气氛的浓度、气流运动的絮流度以及物料的物理、化学性质,如物料粒度、孔隙率、化学组成及矿物组成等。焙烧法的不利因素是能耗较高,操作控制条件严格,环境污染与治理务必采取相应措施。 矿物热分解是将矿石或人造化合物加热到一定物度,使之分解为组成较为简单的化合物(含气体),或者是使原矿物晶型发生转变的工艺过程。矿物热分解液称款物的煅烧。碳酸盐的热分解有称为焙解,名称不同,实质一样。不论是金属矿还是非金属矿采用煅烧分解矿物都非常普遍。像碳酸盐、磷酸盐、硫酸盐、氢氧化物、硅铝酸盐等矿物往往都少不了通过煅烧分解矿物、改变晶型、构造与形态。高岭土等黏土矿物的煅烧生加工,在近20年来发展迅速。 化合物热分解的平衡常数等于该化合物的热分解压,此分解压可作为该化合物热稳定性的度量。化合物热分解压愈大,热稳定性愈小;反之,热分解压愈小,热稳定性愈大,愈难发生热分解。有些化合物加热至一定温度时,虽其组成未发生变化,但其晶型已产生了变化,物理化学性质液产生了相应的变化,氧化矿物、硫化矿物、硫酸盐、氢氧化物和各种含氧酸盐等各种不同化合物(矿物)的分解压不同,通过控制煅烧温度、气相组成,可选择性地使某些化合物产生热分解,或发生晶型转变,继而采用不同方法进行分选。 通过控制焙解温度和气相组成,即可选择性地分解、改变碳酸盐组成,然后用化学或物理方法选别,达到富集有价组分和去除杂质的目的。

书山有路勤为径,学海无涯苦作舟 化学选矿之影响还原焙烧的因素 影响还原焙烧的因素较多,归纳起来主要包括以下几个方面的因素: (1)矿石性质。矿石性质主要是指矿物种类、脉石成分及结构状态。这些性质决定了矿石被还原的难易程度。一般而言,具有层状结构的矿石要比致密状、绍状及结核状易于还原。脉石成分以石英为主的矿石,因受热后石英产生晶型转变,体积膨胀而导致矿石的爆裂,增大了矿石的有效反应面积,从而有利于还原反应进行。 (2)矿石的粒度及粒度组成。矿石粒度的大小及其分布对还原过程的主要影响是矿石还原的均匀性。当其他条件不变时,小块矿石比大块矿石先完成还原过程;对于大块矿石来说,表层比中心部位先完成还原过程。因此,为了改善矿石在还原过程中的均匀性,必须降低人炉矿石粒度上限,提高粒度下限。据我国生产实践的经验,认为粒度在20 一75 mm 比较合适。 (3)焙烧温度和气相成分的影响。矿石只有在一定的焙烧温度和气相成分的条件下才能完成还原反应,下面以弱磁性贫铁矿石的磁化焙烧为例进行说明。在实践中贫赤铁矿磁化焙烧温库下限是450`C,上限700 一800%。炉内还原气体的成分应选定P(C02)/V(CO)比值不小于1. 温度过高时,会导致弱磁性的富氏体(FeO 溶于Fe3O,中的低熔点熔体)和硅酸铁(Fee SiO4 )的生成。因为无论是高温造成的炉料软化或是过还原生成的硅酸铁熔体,都会钻附在炉壁或附属装丑上,影响炉料正常运行。若温度过低时,如在250 一300℃以下,虽然赤铁矿也可以被还原成磁铁矿,且不会产生过还原现象。但是,还原反应的速度很慢,而且低温生成的Fe3O4 磁性较弱,所以生产上是不能采用低温磁化焙烧的。各种矿石的适宜还原温度及气相成分,由于矿石性质、加热方式及还原剂的种类不同而有较大变化,应通过试验最后确

焙烧技术 目录 焙烧技术-焙烧 把物料(如矿石)加热而不使熔化,以改变其化学组成或物理性质 焙烧:roasting 焙烧技术-简介 固体物料在高温不发生熔融的条件下进行的反应过程,可以有氧化、热解、还原、卤化等,通常用于无机化工和冶金工业。焙烧过程有加添加剂和不加添加剂两种类型。 不加添加剂的焙烧也称煅烧,按用途可分为:①分解矿石,如石灰石化学加工制成氧化钙,同时制得二氧化碳气体; ②活化矿石,目的在于改变矿石结构,使其易于分解,例如:将高岭土焙烧脱水,使其结构疏松多孔,易于进一步加工生产氧化铝;③脱除杂质,如脱硫、脱除有机物和吸附水等;④晶型转化,如焙烧二氧化钛使其改变晶型,改善其使用性质。 加添加剂的焙烧添加剂可以是气体或固体,固体添加剂兼有助熔剂的作用,使物料熔点降低,以加快反应速度。按添加剂的不同有多种类型: 焙烧技术-氧化焙烧 粉碎后的固体原料在氧气中焙烧,使其中的有用成分转变成氧化物,同时除去易挥发的砷、锑、硒、碲等杂质。在硫酸工业中,硫铁矿焙烧制备二氧化硫是典型的氧化焙烧。冶金工业中氧化焙烧应用广泛,例如:硫化铜矿、硫化锌矿经氧化焙烧得氧化铜、氧化锌,同时得到二氧化硫。 焙烧技术-还原焙烧 在矿石或盐类中添加还原剂进行高温处理,常用的还原剂是碳。在制取高纯度产品时,可用氢气、一氧化碳或甲烷作为焙烧还原剂。例如:贫氧化镍矿在加热下用水煤气还原,可使其中的三氧化二铁大部分还原为四氧化三铁,少量还原为氧化亚铁和金属铁;镍、钴的氧化物则还原为金属镍和钴。因为该过程中的三氧化二铁具有弱磁性,四氧化三铁具有强磁性,利用这种差别可以进行磁选,故此过程又称磁化焙烧。 焙烧技术-氯化焙烧 在矿物或盐类中添加氯化剂进行高温处理,使物料中某些组分转变为气态或凝聚态的氧化物,从而同其他组分分离。氯化剂可用氯气或氯化物(如氯化钠、氯化钙等)。例如:金红石在流化床中加氯气进行氯化焙烧,生成四氯化钛,经进一步加工可得二氧化钛。又如在铝土矿化学加工中,加炭(高质煤)粉成型后氯化焙烧可制得三氯化铝。若在加氯化剂的同时加入炭粒,使矿物中难选的有价值金属矿物经氯化焙烧后,在炭粒上转变为金属,并附着在炭粒上,随后用选矿方法富集,制成精矿,其品位和回收率均可以提高,称为氯化离析焙烧。 焙烧技术-硫酸化焙烧

煅烧-焙烧与烧结的区别

焙烧 焙烧与煅烧是两种常用的化工单元工艺。焙烧是将矿石、精矿在空气、氯气、氢气、甲烷和氧化碳等气流中不加或配加一定的物料,加热至低于炉料的熔点,发生氧化、还原或其他化学变化的单元过程,常用于无机盐工业的原料处理中,其目的是改变物料的化学组成与物理性质,便于下一步处理或制取原料气。煅烧是在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。两者的共同点是都在低于炉料熔点的高温下进行,不同点前者是原料与空气、氯气等气体以及添加剂发生化学反应,后者是物料发生分解反应,失去结晶水或挥发组分。 烧结也是一种化工单元工艺。烧结与焙烧不同,焙烧在低于固相炉料的熔点下进行反应,而烧结需在高于炉内物料的熔点下进行反应。烧结也与煅烧不同,煅烧是固相物料在高温下的分解过程,而烧结是物料配加还原剂、助熔剂的化学转化过程。烧结、焙烧、煅烧虽然都是高温反应过程,但烧结是在物料熔融状态下的化学转化,这是它与焙烧、煅烧的不同之处。 焙烧 1. 焙烧的分类与工业应用 矿石、精矿在低于熔点的高温下,与空气、氯气、氢气等气体或添加剂起反应,改变其化学组成与物理性质的过程称为焙烧。在无机盐工业中它是矿石处理或产品加工的一种重要方法。 焙烧过程根据反应性质可分为以下六类,每类都有许多实际工业应用。 (1) 氧化焙烧 硫化精矿在低于其熔点的温度下氧化,使矿石中部分或全部的金属硫化物变为氧化物,同时除去易于挥发的砷、锑、硒、碲等杂质。硫酸生产中硫铁矿的焙烧是最典型的应用实例。硫化铜、硫化锌矿的火法冶炼也用氧化焙烧。 硫铁矿(FeS2)焙烧的反应式为: 4FeS2+11O2=2Fe2O3+8SO2↑ 3FeS2+8O2=Fe3O4+6SO2↑ 生成的SO2就是硫酸生产的原料,而矿渣中Fe2O3与Fe3O4都存在,到底那一个比例大,要视焙烧时空气过剩量和炉温等因素而定。一般工厂,空气过剩系数大,含Fe2O3较多;若温度高,空气过剩系数较小,渣成黑色,且残硫高,渣中Fe3O4多。焙烧过程中,矿中所含铝、镁、钙、钡的硫酸盐不分解,而砷、硒等杂质转入气相。

书山有路勤为径,学海无涯苦作舟 还原焙烧(一) 在一定温度和还原气氛条件下,使含于矿物原料中的金属氧化物转变为 相应的低价金属氧化物或金属的过程称为还原焙烧。除汞和银的氧化物在低于400℃的温度条件下于空气中加热可以分解析出金属外,绝大多数金属氧化物 不可能用热分解的方法将其还原,只有采用相应的还原剂才能将其还原。金属 氧化物的还原可以下式表示:MO+R=M+RO △G°=△G°RO-△G°MO-△G°R 式中MO——金属氧化物;R、RO——还原剂及还原剂氧化物。上式可由 MO、RO 的生成反应合成: 金属氧化物(MO)能被还原剂(R)还原的必要条件是△G°<0,即 Po2(RO)<Po2(MO),因此,凡是对氧的亲和力比被还原的金属对氧的亲和力大 的物质均可作为该金属氧化物的还原剂。图1 为不同温度下某些金属氧化物的 标准生成自由能变化曲线,从图中曲线可知,在焙烧条件下,多数金属能被氧 氧化,其氧化物较稳定,其稳定性随温度的升高而降低,图中曲线位置愈低的 金属氧化物愈稳定,愈难被还原剂还原;反之,曲线位置愈高的金属氧化物愈 易被还原剂还原。 还原焙烧时可采用固体还原剂、气体还原剂或液态还原剂。从图1 可知, 一氧化碳的生成自由能随温度的升高而显著降低,因此,在较高温度条件下, 碳可作为许多金属氧化物的还原剂。[next] 固体碳燃烧时可发生下列反应: 1)C+O2=CO2 △G°1=-393.76~0.0008T 千焦/摩[尔] 2)2C+O2=2CO △G°S=- 223.21-0.175T 千焦/摩3)2CO+O2=2CO2 △G3°=-564.8+0.173T 千焦/摩4)CO2+C=2CO △G°4=-170.54-0.174T 千焦/摩C-O2 系的△G°-T 关系如图2 所示,

实验7-6 氧化球团焙烧实验 一、实验目的 1.1 巩固球团高温固结的基本理论。 1.2 明确预热和焙烧的温度、时间等因素对焙烧球团矿理化性能的影响。 1.3 掌握实验室进行氧化球团焙烧的方法,并选择合适的氧化焙烧条件进行球 团矿的焙烧固结,以便获得理化性能符合高炉冶炼要求的球团矿。 1.4 实验前认真阅读实验指导书。 二、焙烧固结机理 铁矿球团固结主要是由于下述几种作用的结果: 2.1Fe2O3再结晶固相固结 在铁矿球团中,Fe主要以或Fe3O4或Fe2O3的形式存在,在1250℃下焙烧球团时,Fe2O3再结晶是其固结的主要方式,Fe2O3在氧化气氛中焙烧,900℃以上就开始再结晶,随着温度的提高,晶粒长大,使球团强度逐渐提高。 2.2液相固结作用 、CaO、MgO等化合物,在铁矿球团中,除含有氧化铁外,一般还含有SiO 2 在高温焙烧过程中,它们彼此之间也会发生下列反应: FeO---SiO系 CaO--- Fe2O3---SiO系 FeO---MgO系 Fe3O4---MgO--- SiO系 FeO--- CaO--- MgO--- SiO系。 这些反应生成的化合物,其熔点有不少是较低的,随着这些反应的进行,球团中产生的流体或半流体可将球团中难熔的分散颗粒粘结在一起,当温度降低时,熔体冷凝,矿物结晶,使球团固结。 三、实验设备 主要设备有Φ50球团预热焙烧炉、成品球团矿抗压强度测定仪等。 四、实验步骤 1. 接通球团预热焙烧炉电源,打开控制其开关,先设定预热炉和焙烧炉的功率,然后设定预热焙烧温度,预热炉和焙烧炉便开始升温,1个小时左右,炉温就可以升至预先设定的温度。 2. 选择7~8个直径为12mm左右的干球装入到瓷舟中,按照氧化球团矿生产中的5个带进行焙烧,即干燥带→预热带→焙烧带→均热带→冷凝带,故先将瓷舟推入预热炉炉口,干燥2~5分钟,然后将瓷舟用铁钩推入到预热段进行预热,

CuS氧化焙烧过程的实验研究 赵洁婷郭兴敏 (北京科技大学冶金与生态工程学院,北京 100083) 摘要本文采用热重、气体分析以及X射线衍射等分析手段,对CuS氧化焙烧过程机理进行了研究。实验结果表明:在空气下以3℃/min的升温速率,CuS的焙烧过程可分为四个阶段,第一阶段(200~300℃),CuS氧化生成Cu2S 和SO2,Cu2S进一步氧化生成CuO·CuSO4、CuSO4,最终稳定产物是CuSO4;第二阶段(300~400℃),此过程没有SO2逸出,第一阶段残留的Cu2S和CuO·CuSO4不断地被氧化成硫酸盐;第三阶段(400~600℃),硫酸盐在此温度范围内可以稳定存在;第四阶段(600~760℃),CuSO4和CuO·CuSO4分解生成SO2,最终产物为CuO。 关键词CuS 氧化焙烧SO2热重 Experimental Study on Oxidizing Roasting Process of CuS Zhao Jieting Guo Xingmin (School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing, 100083) Abstract The oxidizing roasting mechanism of CuS was studied by employing thermogravimetric (TG), tail assay and X-ray diffraction (XRD) analysis. Results showed that the roasting process can be divided into four stages with heating rates of 3℃/min in air. In the first stage (200~300℃), CuS was oxidized into Cu2S and SO2, subsequently Cu2S was further oxidized into CuO·CuSO4 and CuSO4, then final product viz. stable CuSO4 was obtained. In the second stage (300~400℃), no SO2 was detected, whereas Cu2S and CuO·CuSO4 remained during the first stage were oxidized into sulfate constantly. In the third stage (400~600℃),sulfate was found stable in this temperature range. In the fourth stage (600~760℃), CuO·CuSO4 and CuSO4 decompose into SO2, and the final product was confirmed to be CuO. Key words CuS oxidizing roasting SO2TG 1 引言 近十几年来,我国钢铁工业持续高速发展,铁矿石资源随之日益枯竭,且我国的铁矿资源丰而不富,自给率仅为50%左右,是世界上最大的铁矿进口国。因此,开发利用二次资源是钢铁工业实现可持续发展的重要途径[1~4]。我国炼铜炉渣产量大,每年产出150多万吨以上[5],且铁含量高,在40%左右[6]。目前,一些大型企业将炼铜炉渣作为建筑材料的原料,虽然从环境的角度实现了铜渣的“零排放”,但是从资源和经济的角度来看,并没有实现对铜渣的高效综合利用[7]。若直接使用铜渣作为炼铁原料,品位还比较低,并且其中的铜元素势必会对钢铁冶炼带来影响。因此,采取不同的生产工艺,回收提取铜渣中的铁铜,并将其分离开来,不仅缓解了进口铁矿石的压力,而且铜的回收也产生了巨大的经济效益。铜渣铁铜的回收对资源、经济和环境都有十分重要的意义。 基金项目:国家自然科学基金项目资助(No.50974012)和“863”计划项目资助(No.2006AA06Z125)。 赵洁婷,女,硕士,从事二次资源综合利用的研究,zjt_ustb@https://www.doczj.com/doc/943888977.html, 郭兴敏,男,博士,教授,博导,从事冶金及物理化学方面的研究,guoxm@https://www.doczj.com/doc/943888977.html,