减速器传动比的分配

在设计两级或多级减速器时,合理地将传动比分配到各级非常重要。因它直接影响减速器的尺寸、重量、润滑方式和维护等。

分配传动比的基本原则是:

1)使各级传动的承载能力接近相等(一般指齿面接触强度。)

2)使各级传动的大齿轮浸入油中的深度大致相等,以使润滑简便。

3)使减速器获得最小的外形尺寸和重量。

(1)两级圆柱齿轮减速器

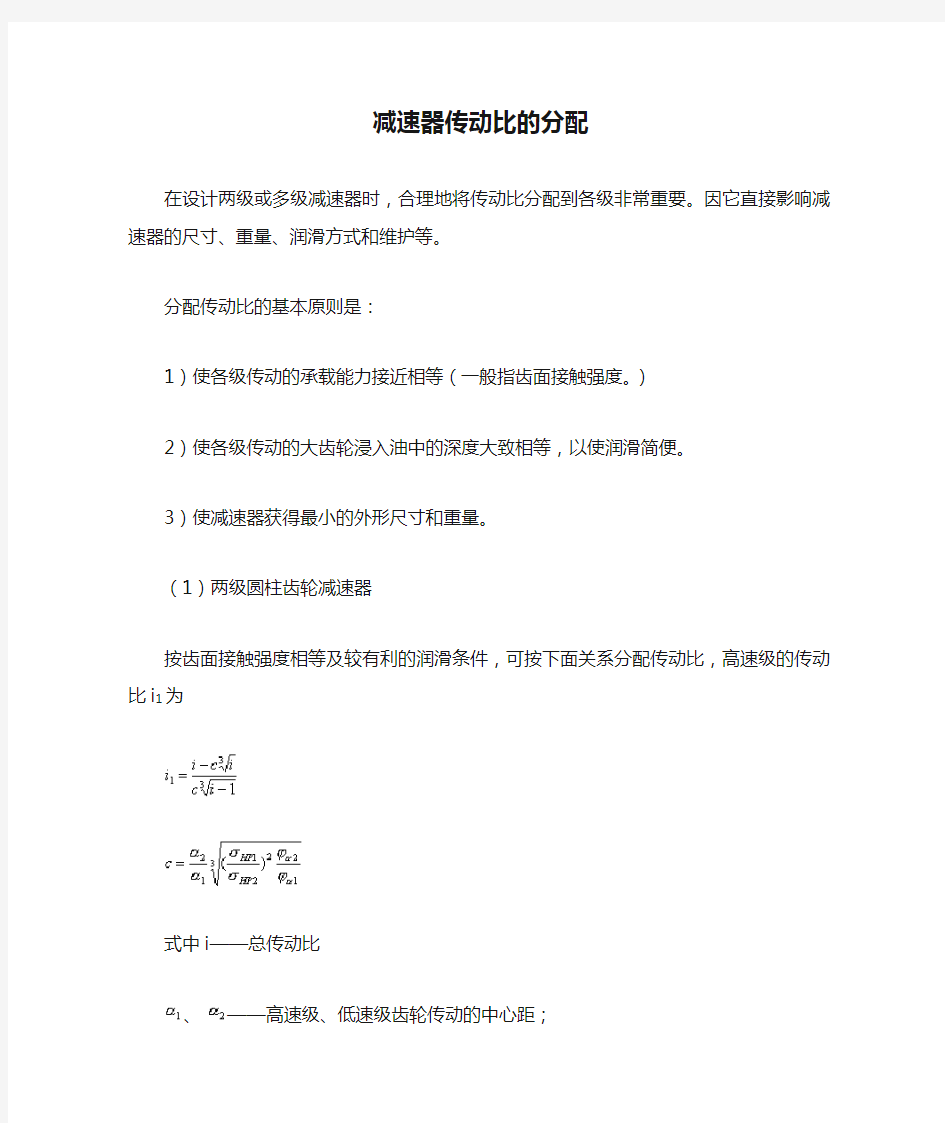

按齿面接触强度相等及较有利的润滑条件,可按下面关系分配传动比,高速级的传动比i1为

式中i——总传动比

、——高速级、低速级齿轮传动的中心距;

、——高速级、低速级齿轮的接触疲劳许用应力;

、——高速级、低速级齿轮的齿宽系数。

当高速级和低速级齿轮的材料和热处理条件相同时,传动比的分配可按图1进行。

图1 两级圆柱齿轮减速器传动比分配线图

两级卧式圆柱齿轮减速器,按高速级和低速级的在齿轮浸入油中的深度大致相等的原则,传动比的分配,可按下述经验数据和经验公式进行:

对于展开式和分流式减速器,由于中心距>,所以常使>。

对于同轴式减速器,由于=,应使,或按下式计算,使浸油深度相等

也可近似地按图2进行传动比分配。为达到等强度要求,应取>。

图2 两级圆柱齿轮减速器按大轮浸油深度相近传动比分配线图

(2)两级圆锥——圆柱齿轮减速器

对这种减速器的传动比进行分配时,要尽量避免圆锥齿轮尺寸过大、制造困难,因而高速级

圆锥齿轮的传动比不宜太大,通常取,最好使≤3。当要求两级传动大齿轮

的浸油深度大致相等时,也可取 3.5~4。

(3)三级圆柱和圆锥——圆柱齿轮减速器

按各级齿轮齿面接触强度相等,并能获得较小的外形尺寸和重量的原则,三级圆柱齿轮减速器的传动比分配可按图3进行,三级圆锥——圆柱齿轮减速器的传动比分配可按图4进行。

图3 三级圆柱齿轮减速器传动比分配线图

图4 三级圆锥——圆柱齿轮减速器传动比分配线图

(4)两级蜗杆减速器

这类减速器,为满足的要求,使高速级和低速级传动浸油深度大致相等,通常取

。

(5)两级齿轮——蜗杆和蜗杆——齿轮减速器

这类减速器,当齿轮传动布置在高速级时,为使箱体结构紧凑和便于润滑,通常取齿轮传动比i1≤2~2.5。而当蜗杆布置在高速级时,可使传动有较高的效率,这时齿轮传动的传动比

i2= (0.03~0.06)为宜。

单级减速器

单级减速器设计说明书 设计题目: 学号: 学生姓名: 指导教师: 完成日期:

设计课题:机械设计基础课程设计 一,传动方案拟定。 设计单级圆柱齿轮减速器和一级带传动。 1、工作为双班工作制,空载起动,工作载荷平稳,电压380/220V的三相交流电源。 2、原始数据: 输送带有效拉力:F=3000 N 输送带工作速度:v=1.2 m/s 输送机滚筒直径: d=400 mm

方案拟定:1 采用V带传动与齿轮传动的组合,即可满足传动比要求,同时由于带传动具有良好的缓冲,吸振性能,适应大起动转矩工况要求,结构简单,成本低,使用维护方便。 1.电动机 2.V带传动 3.圆柱齿轮减速器 4.连轴器 5.滚筒 二、运动参数和动力参数计算 (1)电动机的选择 1、电动机类型和结构的选择:选择Y系列三相异步电动机,此系列电动机属于一般用途的全封闭自扇冷电动机,其结构简单,工作可靠,价格低廉,维护方便,适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。 2. 、电动机容量选择: 电动机所需工作功率为: 式(1):Pd=PW/ηa() 由电动机至运输带的传动总效率为: η总=η 1×η22×η 3

式中:η1、η2、η3、η4分别为带传动、轴承、齿轮传动。 η1=0.96η2=0.99 η3=0.987η η总=0.91 所以:电机所需的工作功率: Pd=PW/ηa =3.2/0.91=3.52 kw 3.额定功率p ed=5.5 . 查表二十章20-1 4. 根据手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’=3~6。 取V带传动比I1’=2~4。则总传动比理论范围为:Ia’=6~24。 则电动机转速可选为: N’d=I’a×n卷筒=78*(2-4)*(3-6)=468-1872r/min 76*(2-4)*(3-6)=468-1872r/min 则符合这一范围的同步转速有:1000、1500 (2)分配传动比I总=1420/52=11.1

主减速器设计 3.2 主减速器设计 3.2.1 主减速器的结构型式 主减速器的结构型式,主要是根据其齿轮类型、主动齿轮和从动齿轮的安置方法以及减速型式的不同而异。 (1)主减速器齿轮的类型 在现代汽车驱动桥上,主减速器采用得最广泛的是螺旋锥齿轮和双曲面齿轮。在双级主减速器中,通常还要加一对圆柱齿轮(多采用斜齿圆柱齿轮),或一组行星齿轮。在轮边减速器中则常采用普通平行轴式布置的斜齿圆柱齿轮传动或行星齿轮传动。在某些公共汽车、无轨电车和超重型汽车的主减速器上,有时也采用蜗轮传动。 (2)主减速器主动锥齿轮的支承型式及安置方法 在壳体结构及轴承型式已定的情况下,主减速器主动齿轮的支承型式及安置方法,对其支承刚度影响很大,这是齿轮能否正确啮合并具有较高使用寿命的重要因素之一。 现在汽车主减速器主动锥齿轮的支承型式有以下两种: 悬臂式 齿轮以其轮齿大端一侧的轴颈悬臂式地支承于一对轴承上。为了增强支承刚度,应使两轴承支承中心间的距离齿轮齿面宽中点的悬臂长度大两倍以上,同时比齿轮节圆直径的70%还大,并使齿轮轴径大于等于悬臂长。当采用一对圆锥滚子轴承支承时,为了减小悬臂长度和增大支承间的距离,应使两轴承圆锥滚子的小端相向朝内,而大端朝外,以缩短跨距,从而增强支承刚度。 (3)主减速器从动锥齿轮的支承型式及安置方法 主减速器从动锥齿轮的支承刚度依轴承的型式、支承间的距离和载荷在支承之间的分布而定。为了增加支承刚度,支承间的距离应尽可能缩小。两端支承多采用圆锥滚子轴承,安装时应使他们的圆锥滚子的大端相向朝内,小端相背朝外。为了防止从动齿轮在轴向载荷作用下的偏移,圆锥滚子轴承也应预紧。 轿车和轻型载货汽车主减速从动锥齿轮采用无辐式结构并用细牙螺钉以精度较高的紧配合固定在差建界壳的突缘上。这种方法对增强刚性效果较好,中型和重型汽车主减速从动锥齿轮多采用有幅式结构并有螺栓或铆钉与差速器壳突缘连结。 (4)主减速器的轴承预紧及齿轮啮合调整 支承主减速器齿轮的圆锥滚子轴承需预紧以消除安装的原始间隙、磨合期间该间隙的增大及增强支承刚度。预紧力的大小与安装形式、载荷大小、轴承刚度特性及使用转速有关。 主动锥齿轮轴承预紧度的调整,可通过精选两轴承内圈间的套筒长度、调整垫圈厚度、轴承与轴肩之间的调整垫片等方法进行。近年来采用波形套筒调整轴承预紧度极为方便,波形套筒安装在两轴承内圈间或轴承与轴肩间。 (5)主减速器的减速型式 主减速器的减速型式分为单级减速、双级减速、双速减速、单级贯通、双级贯通、主减速及轮边减速等。 单级主减速器 由于单级主减速器具有结构简单、质量小、尺寸紧凑及制造成本低廉的优点,广

方案设计、电机选择、传动比与效率分配、参数计算 械传动装置设计的任务是分析和确定传动方案、选定电动机的型号、合理分配传动比及计算机械传动的运动和动力参数,为设计计算各级传动零件准备条件。 一台胶带运动输机,已知驱动卷筒所需的转矩T=4.8×105N·mm,带速υ=1.8m/s 算总传动比并分配各级传动比;计算各轴功率、转速和转矩。 一、拟定机械传动方案 拟定传动方案,应首先考虑电动机的同步转速。相同容量的同类异步电动机,其同步转速有3000r/min、1500r/min、1000r/min、750r/min四种。电动机转速越高,则极数越少,尺寸和重量越小,价格也越低,但机械传动装置的总传动比增大,传动级数要增多,传动尺寸和成本都要增加。通常多用同步转速为1500r/min和1000r/min两类电动机。 选定同步转速后,依据电动机的同步转速n D及工作机的输入转速nω,可确定传动装置的初估总传动比 图12-5 带式运输机的传动方案 根据所需的,并考虑各类传动机构的合理范围,拟定出几种传动方案进行分析 比较。图12-5所示的三种传动方案中,图12-5a为闭式双级齿轮传动,使用维护方便,适于在重载和恶劣条件下长期工作,但制造、装配要求较高,成本较高;图12-5b采用V带传动获得较为紧凑的结构尺寸,又能发挥其缓冲、吸振,过载起安全保护作用的优点,一般宜把带传动布置在高速级,该方案通常得到广泛应用。但外廓尺寸一般较大,且不适于繁重和恶劣条件下工作;图12-5c为电动机直接接在蜗杆减速器上,结构最紧凑,但在长期连续运转条件下,由于蜗杆效率低,功率损失大。传动方案远不止上述三种,设计时应根据不同的性能要求和工作特点,选取合理的传动方案。

工程技术大学 课程设计 题目:中型货车主减速器结构设计 班级:汽车 学号: 姓名: 指导教师: 完成日期: 2011.12.25

一、设计题目 中型货车主减速器结构设计 二、设计参数 驱动形式:4*2后驱最高车速:98km/h 轴距: 4700mm 最大爬坡度:30% 轮距: 1900mm/1900mm 汽车长宽高: 7000mm/2000mm/2300mm 整备质量:3650kg 变速器传动比:5.06 4.016 3.09 1.71 1 4.8 额定载质量:4830kg 轮胎型号: 8.25-16 前后轴负荷: 1900kg/1750kg 3060kg/5420kg 离地间隙:300mm 前后悬架长度:1100mm/1200mm 三、设计要求 (1)总装图1张(2)零件图2张(3)课程设计说明书(5000~8000字)1份 四、进度安排(参考) (1)熟悉相关资料和参考图2天(2)确定基本参数和主要结构尺寸2天(3)设计计算3天(4)绘制总装配草图4天(5)绘制总装配图2天(6)绘制零件图2天(7)编写说明书3天(8)准备及答辩3天 五、指导教师评 成绩: 指导教师 日期

摘要 主减速器是汽车驱动桥的重要组成部分,本设计通过对国内外汽车主减速器结构和特点的分析和根据给定数据的计算,从发动机的最大功率和最大转矩入手,估算主减速器的传动比并选定减速器的类型。设计主减速器齿轮,校核其强度并选定减速器主动锥齿轮、差速器半轴齿轮和行星齿轮等。通过理论的计算和对主减速器实际工作情况的分析,设计了能够满足中型货车使用要求的单级主减速器。 关键词:主减速器;锥齿轮;减速装置;差速器;驱动桥

课程设计说明书 设计题目: 小型家用停车装置 设计任务: 电机选择、传动比计算分配、减速器零件设计 机械51 第四组 陈宇凯

目录 机械设计基础课程设计任务书................................. 错误!未定义书签。 一、电动机选择 (2) 二、传动比分配 (2) 三、传动系统的运动和动力参数计算..................... 错误!未定义书签。 四、减速器传动零件的设计计算 (4) 五、课程设计感想 ..................................................... 错误!未定义书签。

一、电动机的选择 1.1电动机的功率 由已知条件可以计算出工作所需的有效功率: P w=F×v 1000 = 10000×0.2 1000 kw=2kw 工作所需电动机的功率: P r=P w η = 2kw 0.808 =2.47kw 1.2电动机转速的选择 提升载车板的滚筒轴的工作转速: n w=60000 3.14 × 0.2 400 =9.55r/min 考虑到整个系统为三级减速(减速箱两级,开式齿轮一级),总传动比可适当取大一点,选同步转速n s=710r/min的电机为宜。 1.3电动机型号的选择 根据工作条件:工作环境多尘、双向运转、等效为单班制间断工作,工作机所需电动机功率P W=2.74kw及电动机的同步转速n s=710r/min等,选用Y系列三相异步电机,卧式封闭结构,型号为Y132M-8,其主要性能数据如下: 电动机额定功率:P m=3.0kw 电动机满载转速:n m=710r/min 电动机轴伸直径:D=38mm 电动机轴伸长度:E=80mm 二、传动比的分配 2.1停车装置总传动比计算 总传动比为 i 总= n m n w = 710 9.55 =74 2.2确定传动比分配 整个抬升装置的三级减速主要靠5根轴来完成,其中0轴是电

4、 传动比的计算和选择 4.1 驱动桥主减速器传动比0i 的选择 在选择驱动桥主减速器传动比0i 时,首先可根据汽车的最高车速、发动机参数、车轮参数来确定,其值可按下式计算: g a v i v rn i max 0377 .0= (4.1) 式中:ig=1; max a v --汽车的最高车速,已知125km/h v n --最高车速时发动机的转速,一般p v n n )1.19.0(-=,r/min; r--车轮半径,r=0.357m 故max 0377.0a v v rn i ==0.377×1252800357.0?=3.01 4.2 变速器传动比g i 的选择 4.2.1 变速器一档传动比1g i 的选择 在确定变速器一档传动比1g i 时,需要考虑驱动条件和附着条件。为了满足驱动条件,其值应符合下式: ()T e a g i T r i i f g m i η0max max max 1sin cos +≥ (4.3) 式中:max i ………最大爬坡度,max i = 7.16 代入相关数据,计算得: ()T e a g i T r i i f g m i η0max max max 1sin cos +≥ =() 9.001.3431357.07.16sin 7.16cos 016.0104067???+??? =3.76 同时为了满足附着条件,其值也应符合下式 T tq g i T Gr i ηφ01≤

式中:φ--路面附着系数,为0.7~0.8,这里取0.8 带入相关数据,可得: T tq g i T Gr i ηφ01≤ =9 .001.34318.0357.0104067?????=9.95 即是3.76≤1g i ≤ 9.95 参考《中国汽车零配件大全》选取1g i =5.684

减速器传动比的分配 在设计两级或多级减速器时,合理地将传动比分配到各级非常重要。因它直接影响减速器的 尺寸、重量、润滑方式和维护等。 分配传动比的基本原则是: 1)使各级传动的承载能力接近相等(一般指齿面接触强度。) 2)使各级传动的大齿轮浸入油中的深度大致相等,以使润滑简便。 3)使减速器获得最小的外形尺寸和重量。 (1)两级圆柱齿轮减速器 按齿面接触强度相等及较有利的润滑条件,可按下面关系分配传动比,高速级的传动比i1 为 式中i——总传动比 、——高速级、低速级齿轮传动的中心距; 、——高速级、低速级齿轮的接触疲劳许用应力; 、——高速级、低速级齿轮的齿宽系数。 当高速级和低速级齿轮的材料和热处理条件相同时,传动比的分配可按图1进行。

图1 两级圆柱齿轮减速器传动比分配线图两级卧式圆柱齿轮减速器,按高速级和低速级的在齿轮浸入油中的深度大致相等的原则,传 动比的分配,可按下述经验数据和经验公式进行: 对于展开式和分流式减速器,由于中心距 >,所以常使>。 对于同轴式减速器,由于=,应使,或按下式计算,使浸油深度相等 也可近似地按图2进行传动比分配。为达到等强度要求,应取>。 图2 两级圆柱齿轮减速器按大轮浸油深度相近传动比分配线图(2)两级圆锥——圆柱齿轮减速器

不宜太大,通常取,最好使?3。当要求两级传动大齿轮对这种减速器的传动比进行分配时,要尽量避免圆锥齿轮尺寸过大、制造困难,因而高速级 圆锥齿轮的传动比的浸油深度大致相等时,也可取3.5~4。 (3)三级圆柱和圆锥——圆柱齿轮减速器 按各级齿轮齿面接触强度相等,并能获得较小的外形尺寸和重量的原则,三级圆柱齿轮减速 器的传动比分配可按图3进行,三级圆锥——圆柱齿轮减速器的传动比分配可按图4进行。 图3 三级圆柱齿轮减速器传动比分配线图 图4 三级圆锥——圆柱齿轮减速器传动比分配线图(4)两级蜗杆减速器

课程论文 主减速器的设计 指导教师 学院名称专业名称

摘要 汽车主减速器作为汽车驱动桥中重要的传力部件,是汽车最关键的部件之一。它承担着在汽车传动系中减小转速、增大扭矩的作用,同时在动力向左右驱动轮分流的差速器之前设置一个主减速器,可以使主减速器前面的传动部件,如变速箱、分动器、万向传动装置等传递的扭矩减小,同时也减小了变速箱的尺寸和质量,而且操控灵敏省力。汽车主减速器结构多种多样,主要是根据其齿轮类型、主动齿轮和从动齿轮的安置方法以及减速型式的不同而异。按照主减速器齿轮的类型分为:螺旋锥齿轮和双曲面齿轮;按照主减速器主动锥齿轮的支承型式及安置方法分为:悬臂式和跨置式;按照主减速器减速形式分为:单级减速、双级减速、双速减速、贯通式主减速器和轮边减速等。主减速器设计的好坏关系到汽车的动力性、经济性以及噪声、寿命等诸多方面。如何协调好各方关系、合理匹配设计参数,以达到满足使用要求的最优目标,是主减速器设计中最重要的问题。 关键词:中型客车主减速器圆锥齿轮

主减速器的设计 1、汽车的主要参数 车型 中型货车 驱动形式 FR4×2 发动机位置 前置、纵置 最高车速 U max =90km/h 最大爬坡度 i max ≥28% 汽车总质量 m a =9290kg 满载时前轴负荷率 25.4% 外形尺寸 总长L a ×总宽B a ×总高H a =6910×2470×2455mm 3 轴距 L=3950mm 前轮距 B 1=1810mm 后轮距 B 2=1800mm 迎风面积 A ≈B 1×H a 空气阻力系数 C D =0.9 轮胎规格 9.00—20或9.0R20 离合器 单片干式摩擦离合器 变速器 中间轴式、五挡 下面参数为参考资料所得: 发动机最大功率及转速 114Kw-2600r/min; 发动机最大转矩及转速 539Nm-1600r/min ; 主减速比 0i =4.44; 变速器传动比抵挡/高档 6.3/1 轮胎半径:型号为9.0R20,轮胎胎体直径为9.0英尺,轮辋直径为20英尺,所以半径为 ()m 48.02 4.522020.9≈?+?= r r 汽车满载时质量 14t 2、主减速器结构形式的确定 主减速器可以根据其齿轮类型、减速形式以及主、从动齿轮的支承形式的不

汽车主减速器设计 主减速器设计 3.2主减速器设计 321主减速器的结构型式 主减速器的结构型式,主要是根据其齿轮类型、主动齿轮和从动齿轮的安置方法以及减速型式的不同而异。 (1)主减速器齿轮的类型 在现代汽车驱动桥上,主减速器采用得最广泛的是螺旋锥齿轮和双曲面齿轮。在双级主减速器中,通常还要加一对圆柱齿轮(多采用斜齿圆柱齿轮),或一组行星齿轮。在轮边减速器中则常采用普通平行轴式布置的斜齿圆柱齿轮传动或行星齿轮传动。在某些公共汽车、无轨电车和超重型汽车的主减速器上,有时也采用蜗轮传动。 (2 )主减速器主动锥齿轮的支承型式及安置方法 在壳体结构及轴承型式已定的情况下,主减速器主动齿轮的支承型式及安置方法,对其支承刚度影响很大,这是齿轮能否正确啮合并具有较高使用寿命的重要因素之一。 现在汽车主减速器主动锥齿轮的支承型式有以下两种: 悬臂式 齿轮以其轮齿大端一侧的轴颈悬臂式地支承于一对轴承上。为了增强支承刚度,应使两轴承支承中心间的距离齿轮齿面宽中点的悬臂长度大两倍以上,同时比齿轮节圆直径的70%还大,并使齿轮轴径大于等于悬臂长。当采用一对圆锥滚子轴承支承时,为了减小悬臂长度和增大支承间的距离,应使两轴承圆锥滚子的小端相向朝内,而大端朝外,以缩短跨距,从而增强支承刚度。 (3 )主减速器从动锥齿轮的支承型式及安置方法 主减速器从动锥齿轮的支承刚度依轴承的型式、支承间的距离和载荷在支承之间的分布而定。为了增加支承刚度,支承间的距离应尽可能缩小。两端支承多采用圆锥滚子轴承,安装时应使他们的圆锥滚子的大端相向朝内,小端相背朝外。为了防止从动齿轮在轴向载荷作用下的偏移,圆锥滚子轴承也应预紧。 轿车和轻型载货汽车主减速从动锥齿轮采用无辐式结构并用细牙螺钉以精度较高

机械设计课程设计说明书 设计题目:斜齿圆柱齿齿轮减速器(9) 姓名: 学号: 2013050509 指导教师: 成绩: 2015 年6 月日河池学院―物理与机电工程学院

目录 设计任务书 (3) 一、课程设计目的 (3) 二、课程设计题目 (3) 三、课程设计任务 (4) 第一部分传动装置总体设计 (5) 一、电机的选择 (5) 二、计算传动装置总传动比及分配各级传动比 (5) 三、计算传动装置的动力和运动参数 (5) 第二部分V带传动的设计 (6) 一、V带传动的设计 (6) 第三部分齿轮的结构设计 (8) 一、高速级和低速级减速齿轮设计(闭式圆柱齿轮) (8) 第四部分轴的结构设计............................................................................ 1错误!未定义书签。 一、输入轴的设计............................................................................... 错误!未定义书签。1 二、输出轴的设计............................................................................... 错误!未定义书签。4 第五部分轴承的选择及校核. (16) 一、各轴轴承的选择 (18) 第六部分键的选择 (18) 第七部分联轴器的选择 (18) 第八部分箱体的结构设计 (19) 第九部分减速器的附件设计 (19) 第十部分减速器的润滑及密封 (20) 第十一部分机械课程设计心得................................................................. 错误!未定义书签。0 第十二部分参考文献................................................................................. 错误!未定义书签。1

第三章 主减速器设计 一、主减速器结构方案分析 主减速器的结构形式主要是根据齿轮类型、减速形式的不同而不同。 主减速器的齿轮主要有螺旋锥齿轮、双曲面齿轮、圆柱齿轮和蜗轮蜗杆等形式。 1.螺旋锥齿轮传动 螺旋锥齿轮传动(图5-3a)的主、从动齿轮轴线垂直相交于一点,齿轮并不同时在全长上啮合,而是逐渐从一端连续平稳地转向另一端。另外,由于轮齿端面重叠的影响,至少有两对以上的轮齿同时啮合,所以它工作平稳、能承受较大的负荷、制造也简单。但是在工作中噪声大,对啮合精度很敏感,齿轮副锥顶稍有不吻合便会使工作条件急剧变坏,并伴随磨损增大和噪声增大。为保证齿轮副的正确啮合,必须将支承轴承预紧,提高支承刚度,增大壳体刚度。 图5—3 主减速器齿轮传动形式 a)螺旋锥齿轮传动 b)双曲面齿轮传动 c)圆柱齿轮传动 d)蜗杆 传动 2.双曲面齿轮传动 双曲面齿轮传动(图5-3b)的主、从动齿轮 的轴线相互垂直而不相交,主动齿轮轴线相对 从动齿轮轴线在空间偏移一距离E ,此距离称 为偏移距。由于偏移距E 的存在,使主动齿轮 螺旋角1β大于从动齿轮螺旋角2β(图5—4)。根 据啮合面上法向力相等,可求出主、从动齿轮 圆周力之比 2121cos cos ββ=F F

(5-1) 图5-4双曲面齿轮副受力情况 式中,F 1、F 2分别为主、从动齿轮的圆周力;β1、β2分别为主、从动 齿轮的螺旋角。 螺旋角是指在锥齿轮节锥表面展开图上的齿线任意一点A 的切线TT 与该点和节锥顶点连线之间的夹角。在齿面宽中点处的螺旋角称为中点螺旋角(图5—4)。通常不特殊说明,则螺旋角系指中点螺旋角。 双曲面齿轮传动比为 112211220cos cos ββr r r F r F i s == (5-2) 式中,s i 0为双曲面齿轮传动比;1r 、2r 分别为主、从动齿轮平均分度 圆半径。 螺旋锥齿轮传动比L i 0为 12 0r r i L = (5-3) 令1 2cos cos ββ=K ,则L s Ki i 00=。由于1β>2β,所以系数K>1,一般为1.25~1.50。 这说明: 1)当双曲面齿轮与螺旋锥齿轮尺寸相同时,双曲面齿轮传动有更大的传动比。 2)当传动比一定,从动齿轮尺寸相同时,双曲面主动齿轮比相应的螺旋锥齿轮有较大的直径,较高的轮齿强度以及较大的主动齿轮轴和轴承刚度。 3)当传动比一定,主动齿轮尺寸相同时,双曲面从动齿轮直径比相应的螺旋锥齿轮为小,因而有较大的离地间隙。 另外,双曲面齿轮传动比螺旋锥齿轮传动还具有如下优点: 1)在工作过程中,双曲面齿轮副不仅存在沿齿高方向的侧向滑动,而且还有沿齿长方向的纵向滑动。纵向滑动可改善齿轮的磨合过程,使其具有更高的运转平稳性。 2)由于存在偏移距,双曲面齿轮副使其主动齿轮的1β大于从动齿 轮的2β,这样同时啮合的齿数较多,重合度较大,不仅提高了传动平 稳性,而且使齿轮的弯曲强度提高约30%。 3)双曲面齿轮传动的主动齿轮直径及螺旋角都较大,所以相啮合轮齿的当量曲率半径较相应的螺旋锥齿轮为大,其结果使齿面的接触

目录 1.电机选择 (1) 2.选择传动比 (3) 2.1总传动比 (3) 2.2减速装置的传动比分配 (3) 3.各轴的数 (4) 3.1各轴的转速 (4) 3.2各轴的输入功率 (4) 3.3各轴的输出功....................................................................................................... . (4) 3.4各轴的输入转矩 (4) 3.5一各轴的输出转矩 (5) 3.6一各轴的运动参数表 (6) 4.蜗轮蜗杆的选择 (7) 4.1选择蜗轮蜗杆的传动类型 (7) 4.2选择材料. (7) 4.3按齿面接触疲劳强度计算进行设计 (7) 4.4蜗杆与蜗轮的主要参数与几何尺 (8) 4.5校核齿根弯曲疲劳强度................................................................................................... ..9 4.6验算效率 (9) 4.7精度等级公差和表面粗糙度的确定................................................................................. l0 5.圆柱齿轮的设计 (11) 5.1材料选择 (11) 5.2按齿面接触强度计算设计 (11) 5.3计算 (12) 5.4按齿根弯曲强度一计算设计 (13) 5.5取几何尺计算 (14) 6.轴的设计计算 (15) 6.1蜗杆轴 (15) 6.1.1按扭矩初算轴径 (15) 6.1.2蜗杆的结构设计 (15) 6.2蜗轮轴 (16) 6.2.1输出轴的设计计算 (16) 6.2.2轴的结构设计 (17) 6.3蜗杆轴的校核 (18) 6.3.1求轴上的载荷 (18) 6.3.2精度校核轴的疲劳强度 (21) 6.4蜗轮轴的强度校核 (23) 6.4.2精度校核轴的疲劳强度 (26)

国内外减速器发展现状 减速器是原动机和工作机之间的独立的闭式传动装置,是一种相对精密的机械,使用它的目的是用来降低转速和增大转矩,以满足工作需要,在某些场合也用来增速,称为增速器。 减速器主要由传动零件(齿轮或蜗杆)、轴、轴承、箱体及其附件所组成。其基本结构有三大部分: 1 齿轮、轴及轴承组合。 2 箱体箱体是减速器的重要组成部件。它是传动零件的基座,应具有足够的强度和刚度。箱体通常用灰铸铁制造,对于重载或有冲击载荷的减速器也可以采用铸钢箱体。单体生产的减速器,为了简化工艺、降低成本,可采用钢板焊接的箱体。 3 减速器附件 为了保证减速器的正常工作,除了对齿轮、轴、轴承组合和箱体的结构设计给予足够的重视外,还应考虑到为减速器润滑油池注油、排油、检查油面高度、加工及拆装检修时箱盖与箱座的精确定位、吊装等辅助零件和部件的合理选择和设计。 减速器按用途可分为通用减速器和专用减速器两大类,两者的设计、制造和使用特点各不相同。其主要类型:齿轮减速器;蜗杆减速器;齿轮—蜗杆减速器;行星齿轮减速器。 一般的减速器有斜齿轮减速器(包括平行轴斜齿轮减速器、蜗轮减速器、锥齿轮减速器等等)、行星齿轮减速器、摆线针轮减速器、

蜗轮蜗杆减速器、行星摩擦式机械无级变速机等等。 减速器特点:蜗轮蜗杆减速器的主要特点是具有反向自锁功能,可以有较大的减速比,输入轴和输出轴不在同一轴线上,也不在同一平面上。但是一般体积较大,传动效率不高,精度不高。谐波减速器的谐波传动是利用柔性元件可控的弹性变形来传递运动和动力的,体积不大、精度很高,但缺点是柔轮寿命有限、不耐冲击,刚性与金属件相比较差。输入转速不能太高。行星减速器其优点是结构比较紧凑,回程间隙小、精度较高,使用寿命很长,额定输出扭矩可以做的很大。但价格略贵。减速器: 简言之,一般机器的功率在设计并制造出来后,其额定功率就不在改变,这时,速度越大,则扭矩(或扭力)越小;速度越小,则扭力越大。 1.国外减速器现状 减速器在各行各业中十分广泛地使用着,是一种不可缺少的机械传动装置。当前减速器普遍存在着体积大、重量大,或者传动比大而机械效率过低的问题。国外的减速器,以德国、丹麦和日本处 于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。日本住友重工研制的FA型高精度减速器,美国Alan-Newton公司研制的X-Y式减速器,在传动原理和结构上与此类似或相近,都为目前先进的齿轮减速器。除了不断改进材料品质、提高工艺水平外,还在传动原理和传动结构上深入探讨和创新,平动齿轮传动原理的出现就是一例,减速器与电动机的连体结构,也是大

计算传动装置的总传动比及分配各级传动比 电动机选定后,根据电动机的满载转速及工作轴的转速即可确定传动装置的总传动 比即可确定传动装置的总传动比。总传动比数值不大的可用一级传动,数值大的通常采用多级传动而将总传动比分配到组成传动装置的各级传动机构。若传动装置由多级传动串联而成,必须使各级分传动比i1、i2、i3 …、ik乘积与总传动比相等,即 合理分配传动比是传动装置设计中的又一个重要问题。它将影响传动装置的外廓尺寸、重量及润滑等很多方面。具体分配传动比时.应注意以下几点: 1.各级传动的传动比最好在推荐范围内选取,对减速传动尽可能不超过其允许的最大值。各类传动的传动比常用值及最大值可参见表2—1。 2.应注意使传动级数少、传动机构数少、传动系统简单,以提高传动效率和减少精度的降低。 3.应使各传动的结构尺寸协调、匀称及利于安装,绝不能造成互相干涉。V带—单级齿轮减速器的传动中,若带传动的传动比过大。大带轮半径可能大于减速器插入轴的中心高,造成安装不便;由于高速级传动比过大,造成高速级大齿轮与低速轴干涉相碰。 4.应使传动装置的外廓尺寸尽可能紧凑。两级圆柱齿轮减速器的两种方案,其总中心距相同(a=a'),总传动比相同( ,、、和、分别为两种方案高速 级和低速级的传动比),由于速比分配不相同,其外廓尺寸就有差别。 5.在卧式齿轮减速器中,常设计各级大齿轮直径相近,可使其浸油深度大致相等,便于齿轮浸油润滑。由于低速级齿轮的圆周速度较低,一般其大齿轮直径可大一些,亦即浸油深度可深一些。 6.总传动比分配还应考虑载荷性质。对平稳载荷,各级传动比可取简单的整数,对周期性变动载荷,为防止局部损坏,各级传动比通常取为质数。 7.对传动链较长、传动功率较大的减速传动,一般按“前小后大”的原则分配传动比,即自电动机向低速的工作轴各级传动比依次增大较为有利,这样可使各级中间轴有较高的转速及较小的转矩,从而可以减小中间级传动机构及其轴的尺寸和重量.但从不同侧重点考虑具体问题时,也可能与这个原则有所不同。 此外,对标准减速器,其各级传动比按标准分配;对非标准减速器,可参考下述数据分配传动比: 1.对于两级展开式圆柱齿轮减速器,一般按齿轮浸油润滑要求,即各级大齿轮直径相近的条件分配传动比,常取,(式中:、分别为减速器高速级和低速级 的传动比);对同轴线式减速器,则常取 (i为减速器总传动比); 2.对于圆锥一圆柱齿轮减速器,为使大锥齿轮的尺寸不致过大,应使高速级锥齿轮的传动比,一般可取或 3.对于蜗杆一齿轮减速器,可取低速级齿轮传动比;

减速比的计算方法 1、定义计算方法:减速比=输入转速÷输出转速。 2、通用计算方法:减速比=使用扭矩÷9550÷电机功率电机功率输入转数÷使用系数。 3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,RV63减速机,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,S系列减速机,如何避免蜗轮蜗杆减速机部件的过度磨损,然后将得到的结果相乘即可。 4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径,蜗轮丝杆升降机的产品说明 速比=电机输出转数÷减速机输出转数("速比"也称"传动比") 1.知道电机功率和速比及使用系数,求减速机扭矩如下公式: 减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数 2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数 电动机扭距计算 电机的“扭矩”,单位是N?m(牛米) 计算公式是T=9549 * P / n 。 P是电机的额定(输出)功率单位是千瓦(KW) 分母是额定转速n 单位是转每分(r/min) P和n可从电机铭牌中直接查到。 设:电机额定功率为P (kw),转速为n1 (r/min),减速器总传动比i,传动效率u。则:输出转矩=9550*P*u*i/n1 (N.m) 1、定义计算方法:减速比=输入转速÷输出转速。 2、通用计算方法:减速比=使用扭矩÷9550÷电机功率电机功率输入转数÷使用系数,MB无级变速机的使用注意事项。 3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可,NRV减速机。 4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径,螺旋齿轮减速机,摆线针轮减速机如何加润滑油。

多级齿轮传动比的分配 一、分配传动的基本原则是: a)使各级传动的承载能力接近相等(一般指面接触强度)。 b)使各级传动的大齿轮浸入油中的尝试大致相等,以使润滑简便。 c)使减速机获得最小的外形尺寸和重量。 (1)两级圆柱齿轮减速机按齿面接触强度相等及较有利的润滑条件,可按关系分配传动比,高速级的传动比。当调整级和低速级齿轮 的材料和热处理条件相同时,传动动力比可按进行。两级卧式圆柱齿轮减速机,按调整级和低速级的大齿轮浸入油中尝试大致相等的原则,传 动比的分配,可按下述经验数据和经验公式进行。 对于展开式和分流式减速机,由于中心距a2>a1,甩以常使i1>i2. 对于同轴式减速机,同于a1=a2,应使i1≈i2,使浸油深度相等。 (2)两级圆锥-圆柱齿轮减速机对这种减速机的传动进行分配时,要尽量避免圆锥齿轮尺寸过大,制造困难,因而调整级圆锥齿轮的 传动比i不宜过大,通常取i1≈0.25i,最好使i≤3。当要求两级传动大齿轮的浸油尝试大致相等时,也可取i1-3.5~4. (3)三级圆柱和圆锥-圆柱齿轮减速器按各级齿轮齿面接触强度相等,并能获得较小的外形尺寸和重量的原则,三级圆柱齿轮减速器 的传动比分配可按图进行。 (4)两级蜗轮蜗杆减速机这类减速机,为满足a1≈a2/2的要求,使高速级和低速级传动浸油深度大致相等。 (5)两级齿轮-蜗轮和蜗杆-齿轮减速机这类减速机,当齿轮传动布置在高速级时,为使箱体结构紧凑和便于润滑,通常取齿轮传动 比i1≤2~2.5.而当蜗杆布置在高速级时,可使传动有较高的效率,这时齿轮传动的传动比2-(0.03-0.06)i 为宜。

多级减速机传动比等强度分配应注意的问题 一台圆柱齿轮减速机,输入15KW,1500RPM;输出转速3RPM。减速比分配:假设按五级传动设计 原始参数: 第一级:σHlim1=1450 a1=100 φa1=0.35 第二级:σHlim2=1450 a2=160 φa2=0.35 第三级:σHlim3=1450 a3=250 φa3=0.35 第四级:σHlim4=1450 a4=355 φa4=0.35 第五级:σHlim5=1450 a5=450 φa5=0.35 传动比i分配结果: i1=4.511441 i2=4.218812 i3=3.927702 i4=3.097363 i5=2.159404 齿宽系数φd结果: φd1=0.9645φd2=0.91329φd3=0.86235φd4=0.71704φd5=0.5529 对结果检验: 接触疲劳极限σHlim=1450.0MPa 弯曲疲劳极限σFlim=430.0Mpa 精度等级:6 输入功率P=15.0KW 输入转速n1=1500RPM 使用寿命:20000.0小时 第一级 法向模数mn=2.0 mm 齿数Z1=18 Z2=80 法向变位系数Xn1=0.0 Xn2=-0.282834 螺旋角β=13.0度 有效齿宽b=37.0 mm 中心距a=100.0 mm 输入转速n1=1500RPM 接触强度计算的寿命系数Znt1=0.896143 Znt2=0.937995 接触强度的计算安全系数SH1=1.0228 SH2=1.0706 弯曲强度的计算安全系数SF1=2.0009 SF2=2.1723 第五级 法向模数mn=12.0 mm 齿数Z1=23 Z2=50 法向变位系数Xn1=0.270333 Xn2=-0.082523 螺旋角β=12.0度 有效齿宽b=155.0 mm 中心距a=450.0 mm 输入转速n1=6.478RPM 接触强度计算的寿命系数Znt1=1.151095 Znt2=1.220693 接触强度的计算安全系数SH1=1.3068 SH2=1.3905

机械设计减速器

机械设计减速器设计说明书 系别: 班级: 姓名: 学号: 指导教师: 职称:

目录一、......................................................... 设计任务书1 二、............................................... 传动装置总体设计方案1 三、......................................................... 选择电动机2 四、...................................... 计算传动装置运动学和动力学参数3 五、..................................................... 链传动设计计算5 六、........................................ 减速器高速级齿轮传动设计计算6 七、........................................ 减速器低速级齿轮传动设计计算 10 八、........................................................... 轴的设计 14 九、................................................... 滚动轴承寿命校核 32 十、..................................................... 键联接设计计算 35 十一、..................................................... 联轴器的选择 36 十二、............................................... 减速器的密封与润滑 37 十三、....................................................... 减速器附件 37 十四、........................................... 减速器箱体主要结构尺寸 40 十五、......................................................... 设计小结 40 十六、......................................................... 参考文献 41

榆林(神木)职业技术学院机械设计基础大作业 题目:_____________________ 专业:_____________________ 班级:_____________________ 姓名:_____________________ 学号:_____________________ 指导教师:_____________________ 2013年____月____日

目录 一、设计任务书 (4) 1.设计任务 (4) 2.传动系统参考方案 (4) 3.原始数据 (4) 4.工作条件 (6) 二、选择电机 (6) 1.电动机类型的选择 (6) 2.电动机容量的选择 (6) 3.电动机转速的选择 (8) 二、各级传动比分配 (9) 三、传动系统的运动和动力参数计算 (10)

一、设计任务书 1.设计任务 设计带式输送机传动系统中的传动比分配。试选择电机、确定总传动比和分配各级传动比以及传动系统的运动和动力参数。 2.传动系统参考方案 带式输送机由电动机驱动。电动机1通过V带传动2将动力传入两级圆柱齿轮减速器3,再通过联轴器4,将动力传至输送机滚筒5,带动输送带6工作。如图3-1所示。 图4-1 带式输送机传动系统简图 1—电动机;2—V带传动;3—两级圆柱齿轮减速器;4—联轴器;5—滚筒;6—输送带 3.原始数据 m s),输送机滚筒设输送带的最大有效拉力为F(N),输送带的工作速度为υ(/ 直径为D(mm),其具体数据见表4-1、4-2、4-3、4-4、4-5、4-6、4-7。 表4-1带式运输机原始数据表1

表4-2带式运输机原始数据表2 表4-3 带式运输机原始数据表3 表4-4带式运输机原始数据表4 表4-5带式运输机原始数据表5 表4-6带式运输机原始数据表6 表4-7带式运输机原始数据表7

题目:中型货车主减速器结构设计 一、设计题目 中型货车主减速器结构设计 二、设计参数 驱动形式:4*2后驱最高车速:98km/h 轴距: 4700mm最大爬坡度:30% 轮距: 1900mm/1900mm汽车长宽高: 7000mm/2000mm/2300mm 整备质量:3650kg变速器传动比: 1 额定载质量:4830kg轮胎型号: 前后轴负荷: 1900kg/1750kg 3060kg/5420kg离地间隙:300mm 前后悬架长度:1100mm/1200mm 目录 1 前言........................................... 错误!未定义书签。 2 主减速器设计................................... 错误!未定义书签。发动机最大功率的计算............................. 错误!未定义书签。发动机最大转矩的计算............................. 错误!未定义书签。主减速比的确定................................... 错误!未定义书签。主减速器计算载荷的确定........................... 错误!未定义书签。锥齿轮主要参数的选择............................. 错误!未定义书签。主减速器锥齿轮轮齿强度的计算..................... 错误!未定义书签。 3 差速器设计..................................... 错误!未定义书签。差速器齿轮主要参数选择........................... 错误!未定义书签。

减速比的计算方法与应用 1、定义计算方法:减速比=输入转速/输出转速。 2、通用计算方法:减速比=使用扭矩÷9550÷电机功率电机功率输入转数÷使用系数。 3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,RV63减速机,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,S系列减速机,如何避免蜗轮蜗杆减速机部件的过度磨损,然后将得到的结果相乘即可。 4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径,蜗轮丝杆升降机的产品说明 速比=电机输出转数÷减速机输出转数("速比"也称"传动比") 1.知道电机功率和速比及使用系数,求减速机扭矩如下公式: 减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数 2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数 电动机扭距计算 电机的“扭矩”,单位是N?m(牛米) 计算公式是T=9549 * P / n 。 P是电机的额定(输出)功率单位是千瓦(KW) 分母是额定转速n 单位是转每分(r/min) P和n可从电机铭牌中直接查到。 设:电机额定功率为P (kw),转速为n1 (r/min),减速器总传动比i,传动效率u。则:输出转矩=9550*P*u*i/n1 (N.m) 1、定义计算方法:减速比=输入转速÷输出转速。 2、通用计算方法:减速比=使用扭矩÷9550÷电机功率电机功率输入转数÷使用系数,MB无级变速机的使用注意事项。 3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可,NRV减速机。 4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径,螺旋齿轮减速机,摆线针轮减速机如何加润滑油。