汽车主减速器传动比的优化

专业班级:车辆11级2班

姓名:韦永亮

学号:2011 1097

某轻型货车,发动机型号为492QC-2,车有关数据如下。

发动机的最低转速nmin=600r/min,

最高转速nmax=4000r/min。

整车质量2000kg;整车装备质量1800kg

总质量3880kg;车轮半径0.367m;

传动系机械效率nT=0.85;

滚动阻力系数f=0.013;

空气阻力系数*迎风面积CDA=2.77m2;

主减速器传动比i0=5.83;

飞轮转动惯量If=0.218kg.m2;

二前轮转动惯量Iw1=1.798kg.m2;

后四轮转动惯量Iw2=3.598kg.m2;

1档2档3档4档5档

变速器传动比 5.56 2.769 1.644 1.00 0.793

汽油发动机使用外特性的Tq-n曲线的拟合公式为:

Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3.

8445*(n/1000)^4.

负荷特性曲线拟合公式为:

b=B0+B1*Pe+B2*Pe.^2+B3*Pe.^3+B4*Pe.^4.

拟合公式中的系数为:

N/(r/min) B0 B1 B2 B3 B4

815 1326.8 -416.46 72.379 -5.8629 0.17768 1207 1354.7 -303.98 36.657 -2.0553 0.043072 1614 1284.4 -189.75 1452.4 -0.51184 0.0068164 2012 1122.9 -121.59 7.0035 -0.18517 0.0018555 2603 1141.0 -98.893 4.4763 -0.091077 0.00068906 3006 1051.2 -73.714 2.8593 -0.05138 0.00035032 3403 1233.9 -84.478 2.9788 -0.047449 0.00028230

3804 1129.7 -45.291 0.71113 -0.0007521

5 -0.0000385 68

怠速油耗Qid=0.299mL/s(怠速转速400r/min)。

一.建模

1.优化变量

我们主要考虑,在汽车变速器传动比不变的情况下,汽车主减速器传动比对经济性和动力性的影响。所以以主减速器传动比i0作为优化变量。

X=i0

2.目标函数

针对该货车,主要考虑优化经济性,这样的话要求在必要的动力性条件下,要求最小的燃油消耗,即要求百公里油耗尽可能少。

q=minf(X)

3.约束条件

(1)最高车速要求

maxUa(X)>=100km/h

(2)动力性要求

t(x)<=26.4s

(3) 最大爬坡度约束

imax(x)>=32.5%

(4)最高档动力因数校核

D0>=[D0]=0.03

二.计算求解

1.计算加速时间

nT=0.85; r=0.367; f=0.013; CDA=2.77; If=0.218;

Iw1=1.798; Iw2=3.598; L=3.2; a=1.947; hg=0.9; m=3880;

g=9.8; G=m*g; ig=[5.56,2.769,1.644,1.00,0.793];

nmin=600; nmax=4000; i0=5.43;

u=0.377*r*nmax./ig/i0;

for i=1:5

deta(i)=1+(Iw1+Iw2)/(m*r^2)+(If*(ig(i))^2*i0^2*nT)/(m*r^2);%旋转质量换算系数

end

ua=[6:0.01:100]; %最低稳定车速6公里每小时

N=length(ua);

n=0;Tq=0;Ft=0;inv_a=0;delta=0*ua; %数据初始化

Ff=G*f;

Fw=CDA*ua.^2/21.15;

for i=1:N

k=i;

if ua(i)<=u(2) %以二档起步计算

n=ua(i)*(ig(2)*i0/r)/0.377;

Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3. 8445*(n/1000)^4;

Ft=Tq*ig(2)*i0*nT/r;

inv_a(i)=(deta(2)*m)/(Ft-Ff-Fw(i)); %加速度倒数

delta(i)=0.01*inv_a(i)/3.6; %加速时间

elseif ua(i)<=u(3)

n=ua(i)*(ig(3)*i0/r)/0.377;

Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3. 8445*(n/1000)^4;

Ft=Tq*ig(3)*i0*nT/r;

inv_a(i)=(deta(3)*m)/(Ft-Ff-Fw(i));

delta(i)=0.01*inv_a(i)/3.6;

elseif ua(i)<=u(4)

n=ua(i)*(ig(4)*i0/r)/0.377;

Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3. 8445*(n/1000)^4;

Ft=Tq*ig(4)*i0*nT/r;

inv_a(i)=(deta(4)*m)/(Ft-Ff-Fw(i));

delta(i)=0.01*inv_a(i)/3.6;

else

n=ua(i)*(ig(5)*i0/r)/0.377;

Tq=-19.313+295.27*(n/1000)-165.44*(n/1000)^2+40.874*(n/1000)^3-3. 8445*(n/1000)^4;

Ft=Tq*ig(5)*i0*nT/r;

inv_a(i)=(deta(5)*m)/(Ft-Ff-Fw(i));

delta(i)=0.01*inv_a(i)/3.6;

end

a=delta(1:k); %定义矩阵

t(i)=sum(a); %求和

end

plot(t,ua);

axis([0 80 0 100]);

title('汽车二档原地起步换挡加速时间曲线');

xlabel('时间t(s)');

ylabel('速度ua(km/h)');

[x,y]=ginput(1);

disp(x);

考虑到该货车的最高车速很难达到100km/h(i0为5.83时不到100km/h)

以加速到70公里的时间作为加速时间。

改变i0的值得到不同的加速时间如下表。

i0 5.17 5.43 5.83 6.01 6.17 6.33

t(s) 26.2673 26.4516 25.8986 25.5300 25.1613 24.7926

2.计算六工况百公里油耗。

n=600:1:4000;

m=3880;g=9.8;

G=m*g; i0=6.01;

ig=[5.56 2.769 1.644 1.00 0.793];

nT=0.85;r=0.367;f=0.013;CDA=2.77;

L=3.2;a=1.947;hg=0.9;If=0.218;Iw1=1.798;Iw2=3.598;

n0=[815 1207 1614 2012 2603 3006 3403 3804];

B00=[1326.8 1354.7 1284.4 1122.9 1141.0 1051.2 1233.9 1129.7];

B10=[-416.46 -303.98 -189.75 -121.59 -98.893 -73.714 -84.478 -45.291];

B20=[72.379 36.657 14.524 7.0035 4.4763 2.8593 2.9788 0.71113];

B30=[-5.8629 -2.0553 -0.51184 -0.18517 -0.091077 -0.05138 -0.047449 -0.00075215];

B40=[0.17768 0.043072 0.0068164 0.0018555 0.00068906 0.00035032 0.00028230 -0.000038568];

B0=spline(n0,B00,n); B1=spline(n0,B10,n);

B2=spline(n0,B20,n); B3=spline(n0,B30,n);

B4=spline(n0,B40,n);

Ff=G*f;

ua5=0.377*r*n/ig(5)/i0;

Fz5=Ff+CDA*(ua5.^2)/21.15;

Pe5=Fz5.*ua5./(nT*3.6*1000);

for i=1:1:3401

b5(i)=B0(i)+B1(i)*Pe5(i)+B2(i)*Pe5(i).^2+B3(i)*Pe5(i).^3+B4(i)*Pe 5(i).^4;

end

pg=6.86;

Qt5=Pe5.*b5/(367*pg);

plot(ua5,Qt5);hold on;

axis([0 100 0 15]);

title('油耗曲线'); xlabel('ua(km/h)');

ylabel('单位时间油耗ml/s');

for i=20:1:50

y(i)= interp1(ua5,Qt5,i,'cubic') %插值(立方)不同速度下单位时间油耗

end

dt1=16.7/15; %每加速一公里时间

dt2=14/10;

y1=[ y(26) y(27) y(28) y(29) y(30) y(31) y(32) y(33) y(34) y(35) y(36) y(37) y(38) y(39)]

y2=[y(41) y(42) y(43) y(44) y(45) y(46) y(47) y(48) y(49)]

qd=19.3*0.299; %怠速油耗

qj1=0.5*(y(25)+y(40))*dt1+sum(y1,2)*dt1;

qj2=0.5*(y(40)+y(50))*dt2+sum(y2,2)*dt2; %加速段油耗

qy=y(25)*7.2+y(40)*22.5+y(50)*18; %匀速段油耗

qz1=(qd+qj1+qj2+qy)*100/1.075 %总油耗,1.075为六工况下的行驶距离.

改变i0的值(取六个不同的值)分别求得各自百公里油耗如下表。

i0 5.17 5.43 5.83 6.01 6.17 6.33

Q(L)10.439L 10.615L 10.89L 11.013L 11.122L 11.232L

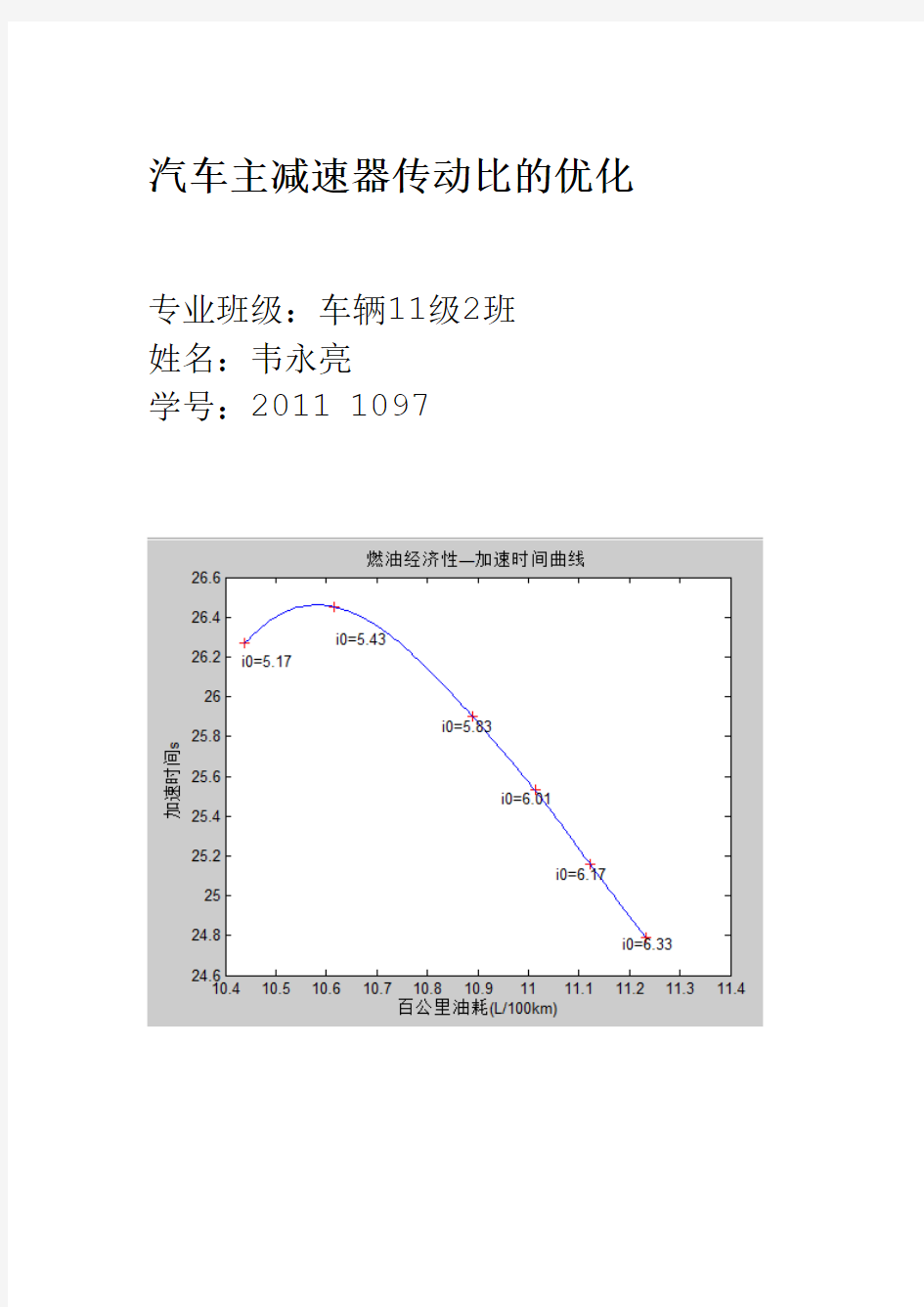

3.绘制燃油经济性-加速时间曲线。

q=[10.439 10.615 10.753 10.89 11.013 11.122 11.232];

t=[ 25.8986 25.8986 26.0829 25.8986 25.5300 25.3456 24.7926];

plot(q,t,'+r');

hold on

q1=linspace(q(1),q(6),100);

t1=spline(q,t,q1); %三次样条插值

plot(q1,t1); %绘制燃油经济性-加速时间曲线

title('燃油经济性—加速时间曲线');

xlabel('百公里油耗(L/100km)');

ylabel('加速时间s');

gtext('i0=5.17'),gtext('i0=5.43'),gtext('i0=5.83'),

gtext('i0=6.01'),gtext('i0=6.17'),gtext('i0=6.33');

4.计算最高车速

n=[600:10:4000];

Tq=-19.313+295.27*(n/1000)-165.44*(n/1000).^2+40.874*(n/1000).^3-3.8445*(n/1000).^4;%拟合公式

m=3880;g=9.8;nmin=600;nmax=4000;G=m*g;

ig=[5.56,2.769,1.644,1.00,0.793];nT=0.85;

r=0.367;f=0.013;CDA=2.77; i0=5.83;

L=3.2;a=1.947;hg=0.9;

If=0.218;Iw1=1.798;Iw2=3.598;

Ft1=Tq*ig(1)*i0*nT/r;

Ft2=Tq*ig(2)*i0*nT/r;

Ft3=Tq*ig(3)*i0*nT/r;

Ft4=Tq*ig(4)*i0*nT/r;

Ft5=Tq*ig(5)*i0*nT/r;

ua1=0.377*r*n/ig(1)/i0;

ua2=0.377*r*n/ig(2)/i0;

ua3=0.377*r*n/ig(3)/i0;

ua4=0.377*r*n/ig(4)/i0;

ua5=0.377*r*n/ig(5)/i0;

ua=[0:5:120];Ff=G*f;

Fw=CDA*ua.^2/21.15;

Fz=Ff+Fw;

plot(ua1,Ft1,ua2,Ft2,ua3,Ft3,ua4,Ft4,ua5,Ft5,ua,Fz);

title('驱动力-行驶阻力平衡图');

xlabel('ua(km/s)');ylabel('Ft(N)');

gtext('Ft1'),gtext('Ft2'),gtext('Ft3'),

gtext('Ft4'),gtext('Ft5'),gtext('Ff+Fw');

zoom on;[x,y]=ginput(1);zoom off;

disp('汽车最高车速=');disp(x);disp('km/h');

改变i0的值,求得相应i0下的最高车速(i0为5.17,5.43时最高车速出现在第四档)如下. i0 5.17 5.43 5.83 6.01 6.17 6.33 umax 102.354 101.692 99.074 100.208 101.115 102.023

5.绘制i0-umax曲线(求最高车速约束条件下临界i0值)

i0=[5.17 5.43 5.83 6.01 6.17 6.33];

umax=[102.3535 101.6919 99.0737 100.2079 101.1153 102.0227];

plot(i0,umax,'+r');hold on

i01=linspace(i0(1),i0(6),100);

umax1=spline(i0,umax,i01); %三次样条插值

plot(i01,umax1); %

axis=[5 6.5 95 105]

title('i0-umax曲线');

xlabel('i0');ylabel('最高车速km/h');

zoom on;[x,y]=ginput(2);zoom off;

disp('临界i0=');disp(x);%根据最高车速约束条件,求临界i0值

gtext('i0=5.17'),gtext('i0=5.43'),gtext('i0=5.83'),

gtext('i0=6.01'),gtext('i0=6.17'),gtext('i0=6.33');

临界i0=

5.6135 5.9833

若以5.17为下限,6.33为上限,则i0的范围为5.17<=i0<=5.6135或

5.9833<=i0<=

6.33。

6.绘制i0-t图(求加速时间约束下临界i0值)i0=[5.17 5.43 5.83 6.01 6.17 6.33];

t=[26.2673 26.4516 25.8986 25.53 25.1613 24.7926];

plot(i0,t,'+r');

hold on;

i01=linspace(i0(1),i0(6),100);

umax1=spline(i0,t,i01); %三次样条插值

plot(i01,umax1); %

axis=[5 6.5 23 27]

title('i0-t曲线');

xlabel('i0');

ylabel('加速时间s');

zoom on;

[x,y]=ginput(1);

zoom off;

disp('临界i0=');disp(x);%根据加速时间约束条件,求临界i0值

gtext('i0=5.17'),gtext('i0=5.43'),gtext('i0=5.83'),

gtext('i0=6.01'),gtext('i0=6.17'),gtext('i0=6.33');

临界i0=

5.2575 5.55132

要求加速时间不超过26秒,则 6.33>=i0>=5.55132或5.17<=i0<=5.2575.

6.最大爬坡度计算

n=[600:10:4000];

Tq=-19.313+295.27*(n/1000)-165.44*(n/1000).^2+40.874*(n/1000).^3-3.8445*(n/1000).^4;

m=3880;g=9.8;nmin=600;nmax=4000;

G=m*g;nT=0.85;

ig=[5.56 2.769 1.644 1.00 0.793];

r=0.367; i0=5.83;

f=0.013;CDA=2.77; L=3.2;a=1.947;hg=0.9;

If=0.218;Iw1=1.798;Iw2=3.598;

Ft1=Tq*ig(1)*i0*nT/r;

ua1=0.377*r*n/ig(1)/i0;

Ff=G*f; Fw1=CDA*ua1.^2/21.15;

Fz1=Ff+Fw1; Fi1=Ft1-Fz1;

imax=100*tan(asin(max(Fi1/G)));

disp('汽车最大爬坡度='); disp(imax); disp('%');

改变i0值,得到不同i0下的最大爬坡度

i0 5.17 5.43 5.83 6.01 6.17 6.33

i(%) 30.647 32.427 35.220 36.500 37.652 38.817 6.1 绘制i0-i曲线(求最大爬坡度约束下i0)

i0=[5.17 5.43 5.83 6.01 6.17 6.33];

i=[30.647 32.427 35.220 36.5 37.652 38.817];

plot(i0,i,'+r');

hold on

i01=linspace(i0(1),i0(6),100);

i1=spline(i0,i,i01); %三次样条插值

plot(i01,i1); %

axis=[5 6.5 30 40]

title('i0-imax曲线');

xlabel('i0');

ylabel('imax(%)');

zoom on;

[x,y]=ginput(1);

zoom off;

disp('临界i0=');disp(x);%根据最大爬坡度约束条件,求临界i0值

gtext('i0=5.17'),gtext('i0=5.43'),gtext('i0=5.83'),

,gtext('i0=6.01'),gtext('i0=6.17'),gtext('i0=6.33');

临界i0=5.3681即要求i0>=5.3681.

7.优化传动比的确定

根据各约束条件得到以下i0取值范围:

i0>=5.3681

5.17<=i0<=5.6135或5.9833<=i0<=

6.33。

6.33>=i0>=5.55132或5.17<=i0<=5.2575.

综合以上约束,考虑最优经济性得约束条件下最优i0=5.37.

8.最高档动力因数校核

8.1计算最大转矩,及相应转速。

Tq=-19.313+295.27*(n/1000)-165.44*(n/1000).^2+40.874*(n/1000).^3-

3.8445*(n/1000).^4;%拟合公式

n=[600:1:4000];

plot(n,Tq);

hold on;

[ma,I]=max(Tq)

ma =174.9667(最大转矩)

I = 1442

最大转矩下的转速n=1442+600=2042r/min 7.2计算校核最高档的动力因数

ma=174.9667;n=2042;i0=5.83;CDA=2.77;

m=3880;g=9.8;

G=m*g;

F=ma*i0*0.793*0.85/0.367;

uat=0.377*n*0.367/(i0*0.793);

Fw=CDA*uat*uat/21.15;

D0=(F-Fw)/G

D0 = 0.0302>0.03

三.优化结果总结

根据各约束条件,得到的主减速器传动比的汽车性能与原传动比下性能比较如下表。

传动比i0 5.83(原传动比) 5.37(优化后传动比)最高车速(km/h) 99.074 101.8242

加速时间(s) 25.8986 25.9735

最大爬坡度(%) 35.22 32.0135

最高档动力因数0.0364 0.0302

百公里油耗(l/100km) 10.89 10.574

从结果来看,优化后的最大爬坡度降低,加速时间几乎不变,最高档动力因数略有降低,最高车速稍有提高,百公里油耗有所减少。

主减速器设计 3.2 主减速器设计 3.2.1 主减速器的结构型式 主减速器的结构型式,主要是根据其齿轮类型、主动齿轮和从动齿轮的安置方法以及减速型式的不同而异。 (1)主减速器齿轮的类型 在现代汽车驱动桥上,主减速器采用得最广泛的是螺旋锥齿轮和双曲面齿轮。在双级主减速器中,通常还要加一对圆柱齿轮(多采用斜齿圆柱齿轮),或一组行星齿轮。在轮边减速器中则常采用普通平行轴式布置的斜齿圆柱齿轮传动或行星齿轮传动。在某些公共汽车、无轨电车和超重型汽车的主减速器上,有时也采用蜗轮传动。 (2)主减速器主动锥齿轮的支承型式及安置方法 在壳体结构及轴承型式已定的情况下,主减速器主动齿轮的支承型式及安置方法,对其支承刚度影响很大,这是齿轮能否正确啮合并具有较高使用寿命的重要因素之一。 现在汽车主减速器主动锥齿轮的支承型式有以下两种: 悬臂式 齿轮以其轮齿大端一侧的轴颈悬臂式地支承于一对轴承上。为了增强支承刚度,应使两轴承支承中心间的距离齿轮齿面宽中点的悬臂长度大两倍以上,同时比齿轮节圆直径的70%还大,并使齿轮轴径大于等于悬臂长。当采用一对圆锥滚子轴承支承时,为了减小悬臂长度和增大支承间的距离,应使两轴承圆锥滚子的小端相向朝内,而大端朝外,以缩短跨距,从而增强支承刚度。 (3)主减速器从动锥齿轮的支承型式及安置方法 主减速器从动锥齿轮的支承刚度依轴承的型式、支承间的距离和载荷在支承之间的分布而定。为了增加支承刚度,支承间的距离应尽可能缩小。两端支承多采用圆锥滚子轴承,安装时应使他们的圆锥滚子的大端相向朝内,小端相背朝外。为了防止从动齿轮在轴向载荷作用下的偏移,圆锥滚子轴承也应预紧。 轿车和轻型载货汽车主减速从动锥齿轮采用无辐式结构并用细牙螺钉以精度较高的紧配合固定在差建界壳的突缘上。这种方法对增强刚性效果较好,中型和重型汽车主减速从动锥齿轮多采用有幅式结构并有螺栓或铆钉与差速器壳突缘连结。 (4)主减速器的轴承预紧及齿轮啮合调整 支承主减速器齿轮的圆锥滚子轴承需预紧以消除安装的原始间隙、磨合期间该间隙的增大及增强支承刚度。预紧力的大小与安装形式、载荷大小、轴承刚度特性及使用转速有关。 主动锥齿轮轴承预紧度的调整,可通过精选两轴承内圈间的套筒长度、调整垫圈厚度、轴承与轴肩之间的调整垫片等方法进行。近年来采用波形套筒调整轴承预紧度极为方便,波形套筒安装在两轴承内圈间或轴承与轴肩间。 (5)主减速器的减速型式 主减速器的减速型式分为单级减速、双级减速、双速减速、单级贯通、双级贯通、主减速及轮边减速等。 单级主减速器 由于单级主减速器具有结构简单、质量小、尺寸紧凑及制造成本低廉的优点,广

汽车理论Project 第一章汽车动力性与燃油经济性数学模型立 1.汽车动力性与燃油经济性的评价指标 1.1 汽车动力性评价 汽车的动力性是指汽车在良好路面上直线行驶时由汽车受到的纵向外力决定的、所能达到的平均行驶速度。汽车的动力性主要可由以下三方面的指标来评定: (1)最高车速:最高车速是指在水平良好的路面(混凝土或沥青)上汽车能达到的最高行驶速度。它仅仅反映汽车本身具有的极限能力,并不反映汽车实际行驶中的平均车速。 (2)加速能力:汽车的加速能力通过加速时间表示,它对平均行驶车速有着很大影响,特别是轿车,对加速时间更为重视。当今汽车界通常用原地起步加速时间与超车加速时间来表明汽车的加速能力。原地起步加速时间是指汽车由第I挡或第II挡起步,并以最大的加速强度(包括选择适当的换挡时机)逐步换至最高挡后达到某一预定的距离或车速所需要的时间。超车加速时间是指用最高挡或次高挡内某一较低车速全力加速至某一高速所需要的时间。 (3)爬坡能力:汽车的爬坡能力是指汽车满载时用变速器最低挡

在良好路面上能爬上的最大道路爬坡度。 1.2 汽车燃油经济性评价 汽车的燃油经济性是指在保证汽车动力性能的前提下,以尽量少的燃油消耗量行驶的能力。汽车的燃油经济性主要评价指标有以下两方面: (1)等速行驶百公里燃油消耗量:它指汽车在一定载荷(我国标准规定轿车为半载、货车为满载)下,以最高挡在良好水平路面上等速行驶100km的燃油消耗量。行驶的燃油消耗量。 (2)多工况循环行驶百公里燃油消耗量:由于等速行驶工况并不能全面反映汽车的实际运行情况。汽车在行驶时,除了用不同的速度作等速行驶外,还会在不同情况下出现加速、减速和怠速停车等工况,特别是在市区行驶时,上述行驶工况会出现得更加频繁。因此各国都制定了一些符合国情的循环行驶工况试验标准来模拟实际汽车运行 状况,并以百公里燃油消耗量来评价相应行驶工况的燃油经济性。1.3 汽车动力性与燃油经济性的综合评价 由内燃机理论和汽车理论可知,现有的汽车动力性和燃油经济性指标是相互矛盾的,因为动力性好,特别是汽车加速度和爬坡性能好,一般要求汽车稳定行驶的后备功率大;但是对于燃油经济性来说,后备功率增大,必然降低发动机的负荷率,从而使燃油经济性变差。从汽车使用要求来看,既不可脱离汽车燃油经济性来孤立地追求动力性,也不能脱离动力性来孤立地追求燃油经济性,最佳地设计方案是在汽车的动力性与燃料经济性之间取得最佳折中。目前,在进行动力

摘要 本文介绍了轿车差速器与主减速器的设计建模过程,论述了轿车差速器与主减速器的结构和工作原理,通过对轿车主要参数的分析与计算对差速器和主减速器进行设计,并使用Pro/E对差速器与主减速器进行3D建模,生成2D工程图。完成装配后,对主减速器、差速器进行运动仿真,以论证差速器的差速器原理。 关键词:建模,差速器,主减速器,分析

Abstract This paper discusses the automobile differential design and modeling process of the final drive, and the structure and the principle of automobile differential and the final drive.the car After the analysis and calculation of final drive and differential,to use Pro/E to complete make 3D model of the final drive and differential, then to produce 2D drawings.There is going to analysis the final drive to prove the principle after finishing the composing. Keywords: Modeling, Differential,Final drive,Analysis

目录 摘要........................................................ I Abstract ................................................... II 目录...................................................... III 1绪论 (1) 1.1课题来源 (1) 1.2课题研究现状 (1) 1.2.1国内外汽车行业CAD研究与应用情况 (1) 1.3主减速器的研究现状 (1) 1.4 差速器的研究现状 (2) 1.5 课题研究的主要内容 (3) 2QY7180概念轿车主减速器与差速器总体设计 (4) 2.1QY7180概念轿车主要参数与主减速器、差速器结构选型 (4) 2.1.1QY7180概念轿车的主要参数 (4) 2.1.2QY7180概念轿车主减速器与差速器结构选型 (4) 2.2主减速器与差速器的结构与工作原理 (5) 2.3QY7180概念轿车主减速器主减速比i0的确定 (6) 3主减速器和差速器主要参数选择与计算 (7) 3.1主减速器齿轮计算载荷的确定 (7) 3.1.1按发动机最大转矩和最低档传动比确定从动齿轮的计算转 矩Tce (7) 3.1.2按驱动车轮打滑转矩确定从动齿轮的计算转矩Tcs (7) 3.1.3按日常平均使用转矩来确定从动齿轮的计算转矩 (8) 3.2主减速器齿轮传动设计 (8) 3.2.1按齿面接触强度设计 (8)

单级减速器

单级减速器设计说明书 设计题目: 学号: 学生姓名: 指导教师: 完成日期:

设计课题:机械设计基础课程设计 一,传动方案拟定。 设计单级圆柱齿轮减速器和一级带传动。 1、工作为双班工作制,空载起动,工作载荷平稳,电压380/220V的三相交流电源。 2、原始数据: 输送带有效拉力:F=3000 N 输送带工作速度:v=1.2 m/s 输送机滚筒直径: d=400 mm

方案拟定:1 采用V带传动与齿轮传动的组合,即可满足传动比要求,同时由于带传动具有良好的缓冲,吸振性能,适应大起动转矩工况要求,结构简单,成本低,使用维护方便。 1.电动机 2.V带传动 3.圆柱齿轮减速器 4.连轴器 5.滚筒 二、运动参数和动力参数计算 (1)电动机的选择 1、电动机类型和结构的选择:选择Y系列三相异步电动机,此系列电动机属于一般用途的全封闭自扇冷电动机,其结构简单,工作可靠,价格低廉,维护方便,适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。 2. 、电动机容量选择: 电动机所需工作功率为: 式(1):Pd=PW/ηa() 由电动机至运输带的传动总效率为: η总=η 1×η22×η 3

式中:η1、η2、η3、η4分别为带传动、轴承、齿轮传动。 η1=0.96η2=0.99 η3=0.987η η总=0.91 所以:电机所需的工作功率: Pd=PW/ηa =3.2/0.91=3.52 kw 3.额定功率p ed=5.5 . 查表二十章20-1 4. 根据手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’=3~6。 取V带传动比I1’=2~4。则总传动比理论范围为:Ia’=6~24。 则电动机转速可选为: N’d=I’a×n卷筒=78*(2-4)*(3-6)=468-1872r/min 76*(2-4)*(3-6)=468-1872r/min 则符合这一范围的同步转速有:1000、1500 (2)分配传动比I总=1420/52=11.1

引言 汽车主减速器总成是汽车传动系的重要部件之一,其功用是降速增矩(将输入的转矩增大并相应降低转速),并可改变发动机转矩的传递方向,以适应汽车的行驶方向。主减速器总成对装配精度的要求很高,其制造和装配质量对驱动桥乃至整车的性能有很大的影响。 由于受到传统制造、装配工艺和测控手段限制,主减速器的装配质量往往满足不了高质量汽车的要求。近年国内许多车桥生产厂家先后使用了成套制造设备和主减速器柔性装配线,使制造和装配质量有了一定的提高,但针对其装配精度的检测,目前尚缺乏自动化测控设备。

汽车主减速器设计与研究 1 基本设计参数1).发动机最大功率: 55 kw/rpm 2).发动机最大扭矩: 161.7 Nm/rpm 3).五档手动变速器: 低速档比: 6.08 4).主减速比:4.48高档速比:1.00 5).轮胎型号:185/75R16 (即轮胎半径332.7mm) 6).汽车总质量: 42000 kg

2 驱动桥简介 汽车驱动桥位于传动系的末端。其作用主要有增扭,降速,改变转矩的传递方向,并合理的将转矩分配给两个驱动车轮;而且,驱动桥还要承受作用于路面或车身之间的垂直力,纵向力和横向力,以及制动力矩和反作用力矩等。驱动桥一般由主减速器,差速器,半轴和桥壳组成。 目前国内大型车桥生产企业也主要集中在中信车桥厂、东风襄樊车桥公司、济南桥箱厂、汉德车桥公司、重庆红岩桥厂和安凯车桥厂几家企业。这些企业几乎占到国内大型车桥90%以上的市场。 设计驱动桥时应当满足如下基本要求: 1)选择适当的主减速比,以保证汽车在给定的条件下具有最佳的动力性和燃油经济性。 2)外廓尺寸小,保证汽车具有足够的离地间隙,以满足通过性的要求。 3)齿轮及其他传动件工作平稳,噪声小。 4)在各种载荷和转速工况下有较高的传动效率。 5)具有足够的强度和刚度,以承受和传递作用于路面和车架或车身间的各种力和力矩; 在此条件下,尽可能降低质量,尤其是簧下质量,减少不平路面的冲击载荷,提高汽车的平顺性。 6)与悬架导向机构运动协调。 7)结构简单,加工工艺性好,制造容易,维修,调整方便。

汽车传动系参数的优化匹配研究 课题分析: 汽车的动力性、燃油经济性和排放特性是汽车的重要性能。如何在保证汽车具有良好动力性的同时尽量降低汽车的油耗并获得良好的排放特性,是汽车界需要解决的重大问题。传动系参数的优化匹配设计是解决该问题的主要措施之一。 汽车传动系参数的优化匹配设计是在汽车总质量、质量的轴荷分配、空阻及滚阻等量已确定的情况下,合理地设计和选择传动系参数,从而大幅提高匹配后汽车的动力性、燃油经济性和排放特性。 以往传动系统参数设计依靠大量的实验和反复测试完成,耗时长,费用高,计算机的广泛应用和新的计算方法的出现,使得以计算机模拟计算为基础的传动系设计可在新车的设计阶段就较准确地预测汽车的动力性、经济性和排放特性,经济且迅速。 目前国内围绕汽车传动系参数的设计和优化,主要在以下几个方面展开工作:①汽车传动系参数优化匹配设计评价指标的研究;②汽车传动系各部分数学模型的研究,特别是传动系各部分在非稳定工况下模型的研究;③按给定工况模式的模拟研究;④按实际路况随机模拟的研究;⑤传动系参数优化模型的研究;⑥模拟程序的开发和研究。 检索结果: 所属学科:车辆工程 中文关键字:汽车传动系参数匹配优化 英文关键字:Power train;Optimization;Transmission system; Parameter matching; 使用数据库:维普;中国期刊网;万方;Engineering village;ASME Digital Library 文摘: 维普: 检索条件: ((题名或关键词=汽车传动系)*(题名或关键词=参数))*(题名或关键词=优化)*全部期刊*年=1989-2008 汽车传动系统参数优化设计 1/1 【题名】汽车传动系统参数优化设计 【作者】赵卫兵王俊昌 【机构】安阳工学院,安阳455000 【刊名】机械设计与制造.2007(6).-11-13 【文摘】主要研究将优化理论引入到汽车传动系参数设计中,以实现汽车的发动机与传动系的最佳匹配,达到充分发挥汽车整体性能的目的。 汽车发动机与传动系优化匹配的仿真研究 【题名】汽车发动机与传动系优化匹配的仿真研究

主减速器设计 3、2 主减速器设计 3、2、1 主减速器的结构型式 主减速器的结构型式,主要就是根据其齿轮类型、主动齿轮与从动齿轮的安置方法以及减速型式的不同而异。 (1)主减速器齿轮的类型 在现代汽车驱动桥上,主减速器采用得最广泛的就是螺旋锥齿轮与双曲面齿轮。在双级主减速器中,通常还要加一对圆柱齿轮(多采用斜齿圆柱齿轮),或一组行星齿轮。在轮边减速器中则常采用普通平行轴式布置的斜齿圆柱齿轮传动或行星齿轮传动。在某些公共汽车、无轨电车与超重型汽车的主减速器上,有时也采用蜗轮传动。 (2)主减速器主动锥齿轮的支承型式及安置方法 在壳体结构及轴承型式已定的情况下,主减速器主动齿轮的支承型式及安置方法,对其支承刚度影响很大,这就是齿轮能否正确啮合并具有较高使用寿命的重要因素之一。 现在汽车主减速器主动锥齿轮的支承型式有以下两种: 悬臂式 齿轮以其轮齿大端一侧的轴颈悬臂式地支承于一对轴承上。为了增强支承刚度,应使两轴承支承中心间的距离齿轮齿面宽中点的悬臂长度大两倍以上,同时比齿轮节圆直径的70%还大,并使齿轮轴径大于等于悬臂长。当采用一对圆锥滚子轴承支承时,为了减小悬臂长度与增大支承间的距离,应使两轴承圆锥滚子的小端相向朝内,而大端朝外,以缩短跨距,从而增强支承刚度。

(3)主减速器从动锥齿轮的支承型式及安置方法 主减速器从动锥齿轮的支承刚度依轴承的型式、支承间的距离与载荷在支承之间的分布而定。为了增加支承刚度,支承间的距离应尽可能缩小。两端支承多采用圆锥滚子轴承,安装时应使她们的圆锥滚子的大端相向朝内,小端相背朝外。为了防止从动齿轮在轴向载荷作用下的偏移,圆锥滚子轴承也应预紧。 轿车与轻型载货汽车主减速从动锥齿轮采用无辐式结构并用细牙螺钉以精度较高的紧配合固定在差建界壳的突缘上。这种方法对增强刚性效果较好,中型与重型汽车主减速从动锥齿轮多采用有幅式结构并有螺栓或铆钉与差速器壳突缘连结。 (4)主减速器的轴承预紧及齿轮啮合调整 支承主减速器齿轮的圆锥滚子轴承需预紧以消除安装的原始间隙、磨合期间该间隙的增大及增强支承刚度。预紧力的大小与安装形式、载荷大小、轴承刚度特性及使用转速有关。 主动锥齿轮轴承预紧度的调整,可通过精选两轴承内圈间的套筒长度、调整垫圈厚度、轴承与轴肩之间的调整垫片等方法进行。近年来采用波形套筒调整轴承预紧度极为方便,波形套筒安装在两轴承内圈间或轴承与轴肩间。 (5)主减速器的减速型式 主减速器的减速型式分为单级减速、双级减速、双速减速、单级贯通、双级贯通、主减速及轮边减速等。 单级主减速器 由于单级主减速器具有结构简单、质量小、尺寸紧凑及制造成本低廉的优点,广泛用在主减速比i0<7、6的各种中、小型汽车上。单级主减速器都就是采用一对

1 机械传动汽车动力传动系统参数的优化通常包括发动机性能指标的优选,机械变速器传动比的优化和驱动桥速比的优化,以下分别阐述。 7.1汽车发动机性能指标的优选方法 在汽车设计中,发动机的初选通常有两种方法: 一种是从保持预期的最高车速初步选择发动机应有功率来选择的,发动机功率应大体上等于且不小于以最高车速行驶时行驶阻力功率之和;一种是根据现有的汽车统计数据初步估计汽车比功率来确定发动机应有的功率。 在初步选定发动机功率之后,还需要进一步分析计算汽车动力性和燃料经济性,最终确定发动机性能指标(如发动机最大转矩,最大转矩点转速等)。 通常在给定汽车底盘参数、整车性能要求(如最大爬坡度max i ,最高车速m ax V ,正常行驶车速下百公里油耗Q ,原地起步加速时间t 等),以及车辆经常运行工况条件下,就可以选择发动机的最大转矩T emax ,及其转矩n M ,最大功率max e P 及其转速P n ,发动机最低油耗率min e g 和发动机排量h V 。 在优选发动机时常常遇到两种情况:一种情况是有几个类型的发动机可供选择,在整车底盘参数和车辆经常行驶工况条件确定时,这属于车辆动力传动系合理匹配问题,可用汽车动力传动系统最优匹配评价指标来处理。 第二种情况是根据整车性能要求和汽车经常行驶工况条件来对发动机性能提出要求,作为发动机选型或设计的依据,而这时发动机性能是未知的。 对于计划研制或未知性能特性指标的发动机性能可看作为发动机设计参数和运行参数的函数,此时,外特性和单位小时燃油消耗率可利用表示发动机的简化模型。 优选汽车发动机参数的方法: (1) 目标函数F (x ) 目标函数为汽车行驶的能量效率最高。 (2) 设计变量X ],,,,[max h M p e em V n n P T X

摘要 本设计是对载货汽车设计一个结构合理、工作性可靠的双级主减速器。此双级主减速器是由两级齿轮减速组成。与单级主减速器相比,在保证离地间隙相同时可得到很大的传动比,并且还拥有结构紧凑,噪声小,使用寿命长等优点。本文论述了双级主减速器各个零件参数的设计和校核过程。设计主要包括:主减速器结构的选择、主、从动锥齿轮的设计、轴承的校核。主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。 关键词:载货汽车;双级主减速器;齿轮;校核;设计

ABSTRACT This design is designs a structure to the truck to be reasonable, work related reliable two-stage main gear box. This two-stage main gear box is composed of two level of gear reductions. Compares with the single stage main gear box, when the guarantee ground clearance is the same may obtain the very great velocity ratio, and also has the structure to be compact, the noise is small, service life long and so on merits. This article elaborated the two-stage main gear box each components parameter computation and the selection process, and through computation examination. The design mainly includes: Main gear box structure choice, host, driven bevel gear's design, bearing's examination.The main reducer in the transmission lines used to reduce vehicle speed, increased the torque , it is less dependent on the bevel of more gear drive of less bevel gear . Purchase of the longitudinal engine automobiles, the main bevel gear reducer also used to change the driving force for the direction of transmission. Key words: Truck;Two-stage Main Reduction Gear;Gear;Check

工程技术大学 课程设计 题目:中型货车主减速器结构设计 班级:汽车 学号: 姓名: 指导教师: 完成日期: 2011.12.25

一、设计题目 中型货车主减速器结构设计 二、设计参数 驱动形式:4*2后驱最高车速:98km/h 轴距: 4700mm 最大爬坡度:30% 轮距: 1900mm/1900mm 汽车长宽高: 7000mm/2000mm/2300mm 整备质量:3650kg 变速器传动比:5.06 4.016 3.09 1.71 1 4.8 额定载质量:4830kg 轮胎型号: 8.25-16 前后轴负荷: 1900kg/1750kg 3060kg/5420kg 离地间隙:300mm 前后悬架长度:1100mm/1200mm 三、设计要求 (1)总装图1张(2)零件图2张(3)课程设计说明书(5000~8000字)1份 四、进度安排(参考) (1)熟悉相关资料和参考图2天(2)确定基本参数和主要结构尺寸2天(3)设计计算3天(4)绘制总装配草图4天(5)绘制总装配图2天(6)绘制零件图2天(7)编写说明书3天(8)准备及答辩3天 五、指导教师评 成绩: 指导教师 日期

摘要 主减速器是汽车驱动桥的重要组成部分,本设计通过对国内外汽车主减速器结构和特点的分析和根据给定数据的计算,从发动机的最大功率和最大转矩入手,估算主减速器的传动比并选定减速器的类型。设计主减速器齿轮,校核其强度并选定减速器主动锥齿轮、差速器半轴齿轮和行星齿轮等。通过理论的计算和对主减速器实际工作情况的分析,设计了能够满足中型货车使用要求的单级主减速器。 关键词:主减速器;锥齿轮;减速装置;差速器;驱动桥

发动机传动系统动力总成优化设计 发动机相当于汽车的心脏,在车辆整车总布置设计中,对发动机传动系统传动轴角度的校核是一项重要工作。如果发动机传动轴初始工作角度选取不当,会使其工作夹角很容易超出合理范围,造成传动轴零件的损坏,降低其使用寿命,恶化整车平顺。为保证传动轴设计寿命和整车性能,在设计初期就应对各传动轴夹角进行校核。 标签:发动机;参数化设计;传动轴夹角;动力优化 引言: 动力传动系统的弯曲共振是导致动力总成或传动系统的失效及车内振动噪声大的重要原因之一。系统的约束方式和状态对其固有频率和振型有重要影响。针对某轻卡在高速行驶工况出现的动力总成附件失效问题进行试验诊断,确定为动力传动系统弯曲共振导致。通过研究不同约束方式对动力转动系弯曲模态的影响,建立最符合整车实际运行状态的弯曲模态识别步骤及方法。悬置系统设计理论人体对低频振动比较敏感,在车辆前期开发过程中,对整车怠速工况下方向盘及座椅的振动进行预估并进行优化控制对于整车厂尤为重要,也是悬置系统前期开发设计时主要考虑的问题。 1悬置系统数学模型 动力总成悬置系统的固有模态频率一般在20Hz以下,动力总成的最低阶弹性体模态频率一般在150Hz以上,可将动力总成和车身视为刚体,动力总成悬置系统简化为刚体六自由度振动系统。建立动力总成质心坐标系,X轴与发动机曲轴线平行并指向发动机前端,Z轴与气缸中轴线平行并垂直向上,Y轴按右手定则确定。动力总成空间刚体的6个自由度为沿动力总成质心坐标系x、y、z轴3个方向的平动及绕x、y、z轴的转动角θx、θy、θz,其广义坐标的向量形式为[Q]T=[xyzθxθyθz],利用拉格朗日方程可推导系统的振动微分方程为 忽略怠速工况下悬置系统的阻尼影响,式(1)可写成 式中:[M],[K]——系统质量矩阵和刚度矩阵。利用动力总成质量、转动惯量、质心位置及悬置刚度参数,可求得系统的模态频率及振型。 1.2能量解耦理论动力总成 六自由度之间的振动一般是耦合的,施加在动力总成上的激励会激起系统的多个模态,使发动机的振幅加大,共振频率带变宽。根据(2)式求得的系统模态频率ωi(i=1,...,6)及振型矩阵准,用系统在各阶振动时各自由度方向振动能量占该阶振动总能量的百分比作为系统模态解耦的评价指标,用矩阵形式表示,可得到系统的能量分布矩阵。系统以第j阶模态频率振动时的最大能量为

课程设计说明书 设计题目: 小型家用停车装置 设计任务: 电机选择、传动比计算分配、减速器零件设计 机械51 第四组 陈宇凯

目录 机械设计基础课程设计任务书................................. 错误!未定义书签。 一、电动机选择 (2) 二、传动比分配 (2) 三、传动系统的运动和动力参数计算..................... 错误!未定义书签。 四、减速器传动零件的设计计算 (4) 五、课程设计感想 ..................................................... 错误!未定义书签。

一、电动机的选择 1.1电动机的功率 由已知条件可以计算出工作所需的有效功率: P w=F×v 1000 = 10000×0.2 1000 kw=2kw 工作所需电动机的功率: P r=P w η = 2kw 0.808 =2.47kw 1.2电动机转速的选择 提升载车板的滚筒轴的工作转速: n w=60000 3.14 × 0.2 400 =9.55r/min 考虑到整个系统为三级减速(减速箱两级,开式齿轮一级),总传动比可适当取大一点,选同步转速n s=710r/min的电机为宜。 1.3电动机型号的选择 根据工作条件:工作环境多尘、双向运转、等效为单班制间断工作,工作机所需电动机功率P W=2.74kw及电动机的同步转速n s=710r/min等,选用Y系列三相异步电机,卧式封闭结构,型号为Y132M-8,其主要性能数据如下: 电动机额定功率:P m=3.0kw 电动机满载转速:n m=710r/min 电动机轴伸直径:D=38mm 电动机轴伸长度:E=80mm 二、传动比的分配 2.1停车装置总传动比计算 总传动比为 i 总= n m n w = 710 9.55 =74 2.2确定传动比分配 整个抬升装置的三级减速主要靠5根轴来完成,其中0轴是电

减速器传动比的分配 在设计两级或多级减速器时,合理地将传动比分配到各级非常重要。因它直接影响减速器的 尺寸、重量、润滑方式和维护等。 分配传动比的基本原则是: 1)使各级传动的承载能力接近相等(一般指齿面接触强度。) 2)使各级传动的大齿轮浸入油中的深度大致相等,以使润滑简便。 3)使减速器获得最小的外形尺寸和重量。 (1)两级圆柱齿轮减速器 按齿面接触强度相等及较有利的润滑条件,可按下面关系分配传动比,高速级的传动比i1 为 式中i——总传动比 、——高速级、低速级齿轮传动的中心距; 、——高速级、低速级齿轮的接触疲劳许用应力; 、——高速级、低速级齿轮的齿宽系数。 当高速级和低速级齿轮的材料和热处理条件相同时,传动比的分配可按图1进行。

图1 两级圆柱齿轮减速器传动比分配线图两级卧式圆柱齿轮减速器,按高速级和低速级的在齿轮浸入油中的深度大致相等的原则,传 动比的分配,可按下述经验数据和经验公式进行: 对于展开式和分流式减速器,由于中心距 >,所以常使>。 对于同轴式减速器,由于=,应使,或按下式计算,使浸油深度相等 也可近似地按图2进行传动比分配。为达到等强度要求,应取>。 图2 两级圆柱齿轮减速器按大轮浸油深度相近传动比分配线图(2)两级圆锥——圆柱齿轮减速器

不宜太大,通常取,最好使?3。当要求两级传动大齿轮对这种减速器的传动比进行分配时,要尽量避免圆锥齿轮尺寸过大、制造困难,因而高速级 圆锥齿轮的传动比的浸油深度大致相等时,也可取3.5~4。 (3)三级圆柱和圆锥——圆柱齿轮减速器 按各级齿轮齿面接触强度相等,并能获得较小的外形尺寸和重量的原则,三级圆柱齿轮减速 器的传动比分配可按图3进行,三级圆锥——圆柱齿轮减速器的传动比分配可按图4进行。 图3 三级圆柱齿轮减速器传动比分配线图 图4 三级圆锥——圆柱齿轮减速器传动比分配线图(4)两级蜗杆减速器

目录 摘要...........................I Abstract.......................... III 第1章绪论.. (1) 1.1国外主减速器行业现状和发展趋势 (1) 1.2本设计的目的和意义 (2) 1.3本次设计的主要容 (3) 第2章主减速器的设计 (4) 2.1主减速器的结构型式的选择 (4) 2.1.1主减速器的减速型式 (4) 2.1.2主减速器齿轮的类型的选择 (6) 2.1.3主减速器主动锥齿轮的支承形式 (9) 2.1.4主减速器从动锥齿轮的支承形式及安置方法 (10) 2.2主减速器的基本参数选择与设计计算 (11) 2.2.1主减速比的确定 (11) 2.2.2主减速器计算载荷的确定 (13) 2.2.3主减速器基本参数的选择 (15) 2.2.4主减速器双曲面齿轮的几何尺寸计算 (20) 2.2.5主减速器双曲面齿轮的强度计算 (29) 2.2.6主减速器齿轮的材料及热处理 (35)

2.3主减速器轴承的选择 (36) 2.3.1计算转矩的确定 (36) 2.3.2齿宽中点处的圆周力 (36) 2.3.3双曲面齿轮所受的轴向力和径向力 (37) 2.3.4主减速器轴承载荷的计算及轴承的选择 (38) 2.4本章小结 (43) 第3章差速器设计 (45) 3.1差速器结构形式的选择 (45) 3.2对称式圆锥行星齿轮差速器的差速原理 (47) 3.3对称式圆锥行星齿轮差速器的结构 (49) 3.4对称式圆锥行星齿轮差速器的设计 (49) 3.4.1差速器齿轮的基本参数的选择 (49) 3.4.2差速器齿轮的几何计算 (52) 3.4.3差速器齿轮的强度计算 (54) 3.5本章小结 (55) 第4章驱动半轴的设计 (56) 4.1半轴结构形式的选择 (56) 4.2全浮式半轴计算载荷的确定 (58) 4.3全浮式半轴的杆部直径的初选 (60) 4.4全浮式半轴的强度计算 (60) 4.5半轴花键的计算 (60) 4.5.1花键尺寸参数的计算 (60)

摘要 汽车问世百余年,特别是从汽车产品的大批量生产及汽车工业的打发展以来,汽车已经对世界经济打发展和人类进入现代生活产生了无法估量的巨大影响,为人类社会的进步作出了不可磨灭的巨大贡献。为了使大家对汽车这一影响人类社会的产品有更全面、更深入的了解,以便把握住“汽车设计”技术的发展方向,通过对汽车的总体设计,汽车零部件的载荷和计算工况与计算方法,以及汽车各系统、各组成及主要零部件的结构分析和设计计算的概述,是大家对汽车的设计理论与设计技术有更好的认识与突破。汽车主减速器及差速器是汽车传动中最重要的部件之一。它能够将万向传动装置传来的发动机转矩传给驱动车轮,以实现降速增扭。 本次设计的是有关乘用车的主减速器和差速器,并要使其具有通过性。本次设计的内容包括有:方案选择,结构的优化与改进。齿轮与齿轮轴的设计与校核。并且在设计过程中,描述了主减速器的组成和差速器的差速原理和差速过程。方案确定主要依据原始设计参数,对比同类型的减速器及差速器,确定此轮的传动比,并对其中重要的齿轮进行齿面接触和齿轮弯曲疲劳强度的校核。而对轴的设计过程中着重齿轮的布置,并对其受最大载荷的危险截面进行强度校核。主减速器及差速器对提高汽车行驶平稳性和其通过性有着独特的作用,是汽车设计的重点之一。 关键词:驱动桥;主减速器;差速器;半轴

Abstract Vehicle drive axle at the end of the transmission system, the basic skills to use is to increase the transmission came directly from the drive shaft or torque, the torque distribution to the left and right wheels, and get differential requirements. In the drive axle, the realization of the usefulness of the main parts of this series are the main reducer, differential, axle, but also other transmission devices and axle. The main design principle of the drive axle was carefully understanding and statement, Santana 2000, the main reducer drive axle, differential, axle and other important components such as a detailed design. In the design process, according to the principles of automotive design and procedures, carried out a detailed calculation. In the design process, but also analysis of the components need to adopt the method, the feasibility of the program discussions, and possible faults of thinking, the last on the important parts and the assembly showing the way with engineering drawings. Keywords:Drive axle ;Main reducer ;Differential ;Axle

机械传动汽车动力传动系统参数的优化通常包括发动机性能指标的优选,机械变速器传动比的优化和驱动桥速比的优化,以下分别阐述。 7.1汽车发动机性能指标的优选方法 在汽车设计中,发动机的初选通常有两种方法:一种是从保持预期的最高车速初步选择发动机应有功率来选择的,发动机功率应大体上等于且不小于以最高车速行驶时行驶阻力功率之和;一种是根据现有的汽车统计数据初步估计汽车比功率来确定发动机应有的功率。 在初步选定发动机功率之后,还需要进一步分析计算汽车动力性和燃料经济性,最终确定发动机性能指标(如发动机最大转矩,最大转矩点转速等)。通常在给定汽车底盘参数、整车性能要求(如最大爬坡度imax,最高车速Vmax,正常行驶车速下百公里油耗Q,原地起步加速时间t等),以及车辆经常运行工况条件下,就可以选择发动机的最大转矩Temax,及其转矩nM,最大功率Pemax及其转速nP,发动机最低油耗率gemin和发动机排量Vh。 在优选发动机时常常遇到两种情况:一种情况是有几个类型的发动机可供选择,在整车底盘参数和车辆经常行驶工况条件确定时,这属于车辆动力传动系合理匹配问题,可用汽车动力传动系统最优匹配评价指标来处理。 第二种情况是根据整车性能要求和汽车经常行驶工况条件来对发动机性能提出要求,作为发动机选型或设计的依据,而这时发动机性能是未知的。 对于计划研制或未知性能特性指标的发动机性能可看作为发动机设计参数和运行参数的函数,此时,外特性和单位小时燃油消耗率可利用表示发动机的简化模型。 优选汽车发动机参数的方法: (1)目标函数F(x) 目标函数为汽车行驶的能量效率最高。 (2)设计变量X X [Tem,Pemax,np,nM,Vh] (3)约束条件 1)发动机性能指标的要求 发动机转矩适应性要求: 1.1≤Tem/TP≤1.3 转矩适应性系数也可参考同级发动机试验值选取。发动机转速适应性要求: 1.4≤np/nM≤ 2.0 如果nM取值过高,使np/nM<1.4,则可能使直接档稳定车速偏高,汽车低速行驶稳定性变差,换档次数增多。 2)汽车动力性要求 最大爬坡度要求:

机械设计课程设计说明书 设计题目:斜齿圆柱齿齿轮减速器(9) 姓名: 学号: 2013050509 指导教师: 成绩: 2015 年6 月日河池学院―物理与机电工程学院

目录 设计任务书 (3) 一、课程设计目的 (3) 二、课程设计题目 (3) 三、课程设计任务 (4) 第一部分传动装置总体设计 (5) 一、电机的选择 (5) 二、计算传动装置总传动比及分配各级传动比 (5) 三、计算传动装置的动力和运动参数 (5) 第二部分V带传动的设计 (6) 一、V带传动的设计 (6) 第三部分齿轮的结构设计 (8) 一、高速级和低速级减速齿轮设计(闭式圆柱齿轮) (8) 第四部分轴的结构设计............................................................................ 1错误!未定义书签。 一、输入轴的设计............................................................................... 错误!未定义书签。1 二、输出轴的设计............................................................................... 错误!未定义书签。4 第五部分轴承的选择及校核. (16) 一、各轴轴承的选择 (18) 第六部分键的选择 (18) 第七部分联轴器的选择 (18) 第八部分箱体的结构设计 (19) 第九部分减速器的附件设计 (19) 第十部分减速器的润滑及密封 (20) 第十一部分机械课程设计心得................................................................. 错误!未定义书签。0 第十二部分参考文献................................................................................. 错误!未定义书签。1

汽车传动系统结构及参数优化发展 摘要:本文主要讲述汽车传动系组成及功用,故障检测以及传动系优化设计研究。系统的讲述了传动系的组成及离合器、变速器、万向节传动装置、驱动桥常见故障检测。同时综述我国汽车研究者在汽车传动系参数优化设计研究方面的进展,分析灿在的问题,并对今后的研究和发展提出建议。 关键词:传动系、故障检测、参数优化、发展 中图分类号:U472.42 文献标识码:A Auto transmission system structure and parameters optimization Abstract:This article mainly tells the car drive train composition and the function, fault detection and drivetrain optimization design research. System about the transmission of composition and the clutch, transmission, universal transmission device, drive axle common fault detection. Review at the same time our country automobile researchers in automotive transmission system parameter optimization design research progress, shimmering in the analysis of problems, and puts forward Suggestions for future research and development. Keywords: drive train, fault detection, parameter optimization ,development 1汽车传动系的组成和功用 称为汽车的传动系。它应保证汽车具有在各种行驶条件下所必需的牵引力、车速,以及保证牵引力与车速之间协调变化等功能,使汽车具有良好的动力性和燃油经济性;还应保证汽车能倒车,以及左、右驱动轮能适应差速要求,并使动力传递能根据需要而平稳地结合或彻底、迅速地分离。传动系包括离合器、变速器、传动轴、主减速器、差速器及半轴等部分。汽车发动机与驱动轮之间的动力传递装置称为汽车的传动系。 汽车传动系的组成和布置形式是随发动机的类型、安装位置,以及汽车用途的不同而变化的。 传动系的布置型式机械式传动系常见布置型式主要与发动机的位置及汽车的驱动型式有关。有六种可分为:前置后驱、后置后驱、前置前驱、野汽车的传动系、中置后驱、四轮驱动 发动机的动力经离合器、变速器、万向节、传动轴、主减速器、差速器、半轴传给后面的驱动轮。并与发动机配合,保证汽车在不同条件下能正常行驶。为了适应汽车行驶的不同要求,传动系应具有减速增扭、变速、使汽车倒退、中断动力传递、使两侧驱动轮差速旋转等具体作用。 各部功用 离合器:1、离合器可使汽车发动机与传动系逐渐结合,保证汽车平稳起步。2,离合器可暂时切断发动机与传动系的联系,便于发动机的起动和变速器的换挡,以保证传动系换挡时工作平顺。3,离合器还能限制所传递的转矩,防止传动系过载。 变速器:1,变速变矩。2,实现汽车倒驶。3,必要时中断动力传输。4,实现动力输出。万向传动装置: 在汽车上任何一对轴间夹角和相对位置经常发生变化的转轴之间传递动力。