浅析锌电积过程节能措施

Ξ

刘子明

(昆明云冶锌业股份有限公司,云南 昆明 650102)

摘要:分析了电解过程中对直流电单耗有影响的因素,结合生产实践,针对性地提出了降低锌电解过程能耗的措施。

关键词:锌电积;电能;节能措施

中图分类号:TF813 文献标识码:B 文章编号:1004-2660(2003)S1-0020-03

1 概述

近年来,湿法炼锌技术得到飞速发展,使之在锌的提取冶炼中占据越来越重要的地位,至20世纪90年代初,湿法炼锌的锌产量已经占总产量的80%以上。湿法炼锌能耗较高,一般每t 锌耗能(折合为电能)为3800~4100kuh ,其中电积过程消耗的能量为每t 析出锌2900~3500kuh ,占总能耗的80%左右,因此,研究怎样降低电积过程的能耗,对于降低湿法炼锌的生产成本是一个有价值的、十分必要的课题。

锌电积过程能耗是由以下公式计算的:

W =820V /ηi

式中:V ———槽电压 ηi ———电流效率(%) W ———电能单耗

根据以上电能的计算公式可以看出,电耗与电解的槽电压成正比,与电流效率成反比。因此,任何降低槽电压或提高电流效率的措施都是有利于降低电能消耗的。下面就

某厂生产实践中影响电能消耗的因素及所采取的措施作简要论述。

2 影响锌电解过程能耗的因素

及节能措施

211 确保电解液的质量,减轻有害杂质的

影响

对锌电解过程而言,保证电解液具有很高的纯度是一个很关键的问题。由于锌的标准还原电位(-01763V )较绝大多数杂质金属都要负,当杂质离子的浓度达到一定的程度时,就会降低氢的超电压,影响电效,有时甚至发生严重“烧板”,大大降低电流效率,增加了电耗并给生产造成很大的影响。

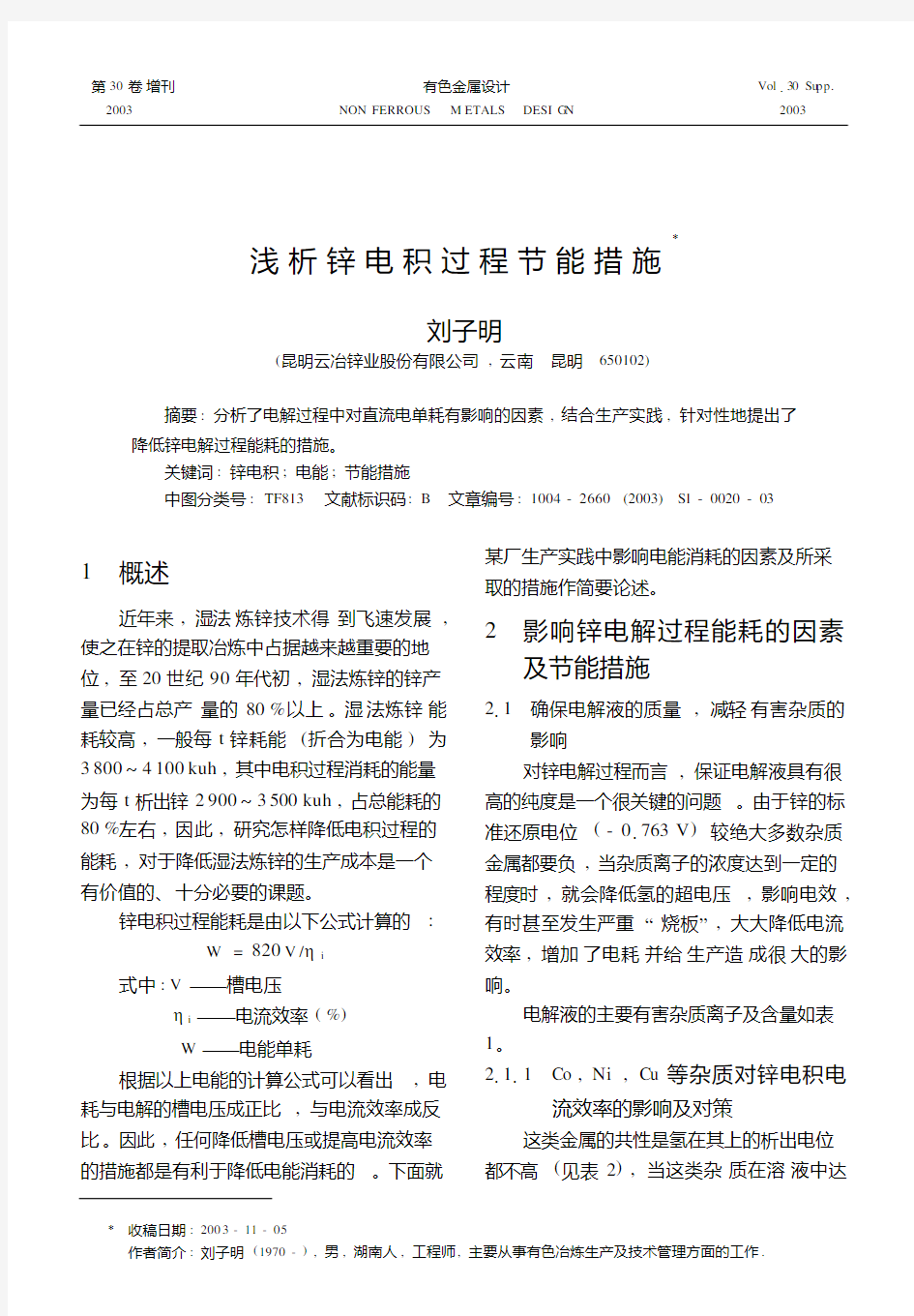

电解液的主要有害杂质离子及含量如表1。

21111 Co ,Ni ,Cu

等杂质对锌电积电

流效率的影响及对策

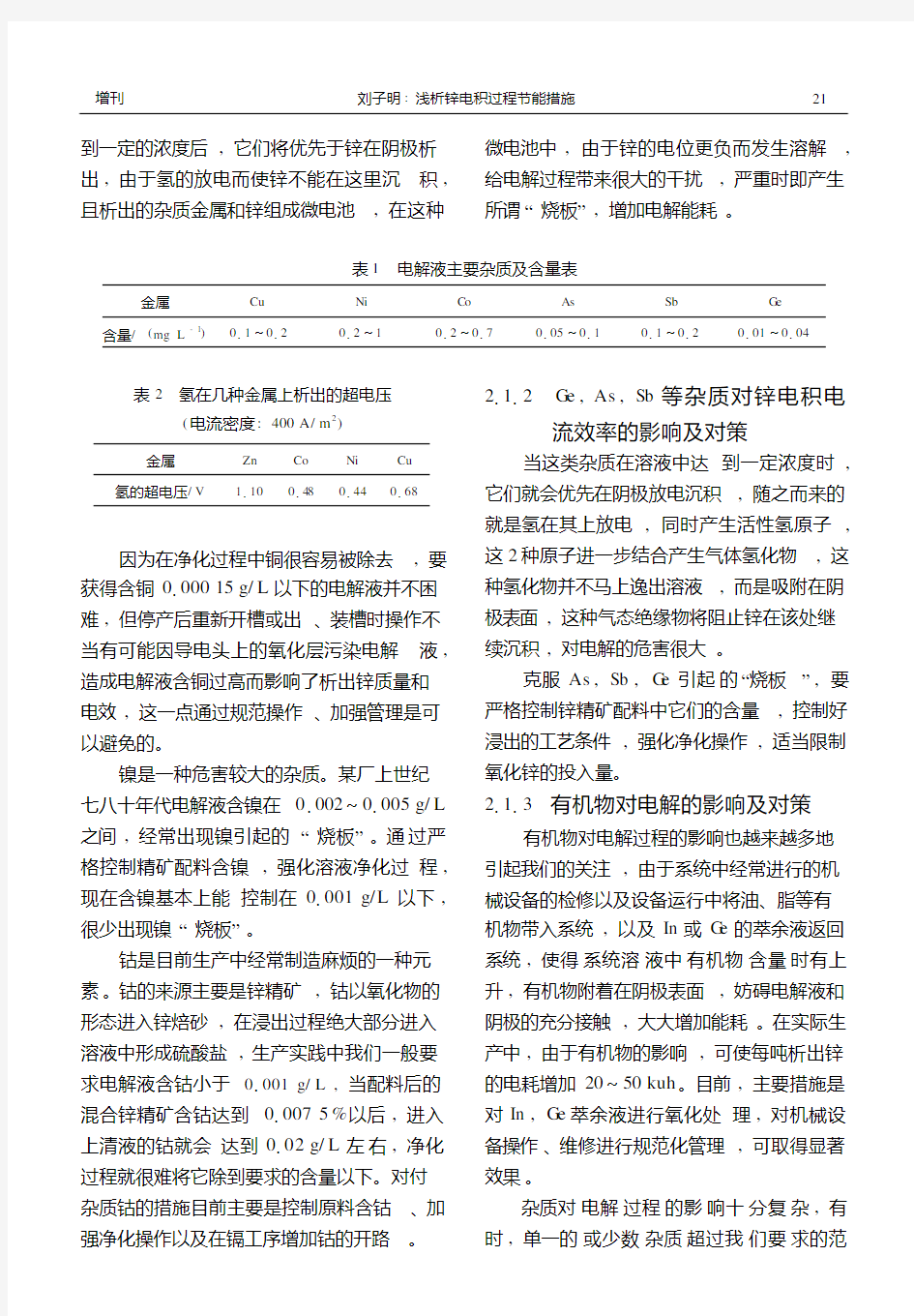

这类金属的共性是氢在其上的析出电位都不高(见表2),当这类杂质在溶液中达

第30卷增刊 有色金属设计 Vol 130Su pp. 2003 NON FERROUS M ETALS DESI G N 2003

Ξ收稿日期35

作者简介刘子明(),男,湖南人,工程师,主要从事有色冶炼生产及技术管理方面的工作:200-11-0:1970-.

到一定的浓度后,它们将优先于锌在阴极析出,由于氢的放电而使锌不能在这里沉积,且析出的杂质金属和锌组成微电池,在这种微电池中,由于锌的电位更负而发生溶解,给电解过程带来很大的干扰,严重时即产生所谓“烧板”,增加电解能耗。

表1 电解液主要杂质及含量表

金属Cu Ni C o As Sb G e

含量/(mg L-1)011~012012~1012~0170105~011011~0120101~0104

表2 氢在几种金属上析出的超电压

(电流密度:400A/m2)

金属Zn Co Ni Cu 氢的超电压/V1110014801440168

因为在净化过程中铜很容易被除去,要获得含铜0100015g/L以下的电解液并不困难,但停产后重新开槽或出、装槽时操作不当有可能因导电头上的氧化层污染电解液,造成电解液含铜过高而影响了析出锌质量和电效,这一点通过规范操作、加强管理是可以避免的。

镍是一种危害较大的杂质。某厂上世纪七八十年代电解液含镍在01002~01005g/L 之间,经常出现镍引起的“烧板”。通过严格控制精矿配料含镍,强化溶液净化过程,现在含镍基本上能控制在01001g/L以下,很少出现镍“烧板”。

钴是目前生产中经常制造麻烦的一种元素。钴的来源主要是锌精矿,钴以氧化物的形态进入锌焙砂,在浸出过程绝大部分进入溶液中形成硫酸盐,生产实践中我们一般要求电解液含钴小于01001g/L,当配料后的混合锌精矿含钴达到010075%以后,进入上清液的钴就会达到0102g/L左右,净化过程就很难将它除到要求的含量以下。对付杂质钴的措施目前主要是控制原料含钴、加强净化操作以及在镉工序增加钴的开路。21112 G e,As,Sb等杂质对锌电积电流效率的影响及对策

当这类杂质在溶液中达到一定浓度时,它们就会优先在阴极放电沉积,随之而来的就是氢在其上放电,同时产生活性氢原子,这2种原子进一步结合产生气体氢化物,这种氢化物并不马上逸出溶液,而是吸附在阴极表面,这种气态绝缘物将阻止锌在该处继续沉积,对电解的危害很大。

克服As,Sb,G e引起的“烧板”,要严格控制锌精矿配料中它们的含量,控制好浸出的工艺条件,强化净化操作,适当限制氧化锌的投入量。

21113 有机物对电解的影响及对策有机物对电解过程的影响也越来越多地引起我们的关注,由于系统中经常进行的机械设备的检修以及设备运行中将油、脂等有机物带入系统,以及In或G e的萃余液返回系统,使得系统溶液中有机物含量时有上升,有机物附着在阴极表面,妨碍电解液和阴极的充分接触,大大增加能耗。在实际生产中,由于有机物的影响,可使每吨析出锌的电耗增加20~50kuh。目前,主要措施是对In,G e萃余液进行氧化处理,对机械设备操作、维修进行规范化管理,可取得显著效果。

杂质对电解过程的影响十分复杂,有时,单一的或少数杂质超过我们要求的范

12

增刊 刘子明:浅析锌电积过程节能措施

围,而其他杂质含量很低,电解的条件(如槽温、酸锌比、流量等)控制很稳定,操作很规范,也不会对电解电流效率产生很大的影响;但也可能出现各种杂质含量都在我们要求的范围内,而由于电解的条件控制不好,或是操作不当,或者溶液中混有有机物等上述原因也可能造成电解条件急剧恶化,电流效率大幅下降,甚至出现较严重的“烧板”现象;也存在单一杂质超标并不“烧板”,而与其他某种或几种杂质都超标就出现的所谓“复合杂质烧板”现象,这些都还有待于进一步总结和研究。

212 选用合理的阳极材料

目前,各电锌厂均采用铅-银系列(二元或三元)合金作为阳极。阳极中银的含量控制恰当,不仅能延长阳极寿命、提高阴极锌的质量,而且能降低阳极电位,减少阴极锌的能耗。某厂曾使用过含银1%和017%的铅银阳极,通过大量的对比数据测定表明,相同电解条件下,使用前者的槽电压比后者低20mV,能节电20kWh/t析出锌,因此从1998年起全面使用含银1%的阳极。也有一些厂家采用铅银钙三元阳极,取得了较好效果,其原因是三元阳极其含银量相对较低,对阳极成本的降低起明显的作用,但也存在阳极泥成片状、阴极锌含铅不易控制、电阻较高、不适宜高电流密度电解等缺点,各电锌厂根据自己的具体情况进行选择。20世纪90年代中期以来,一些厂家开始使用穿孔阳极板,实践证明,穿孔阳极的使用可以有效地改善电解槽内的电解液的循环,而且因为打孔后阳极的附着力减小,使沉积的阳极泥减少,从而使电解的槽电压降低0102~0105V,可降低电耗20~50kWh/t 锌。

13 合理控制电积条件

131 控制适宜的酸锌含量

电解反应方程式为:

ZnSO

4

+H

2

O=Zn+H

2

SO

4

+(1/2)O

2从电解反应方程式来看,锌的浓度高,硫酸的浓度低有利于反应向右进行,即电流效率随着硫酸浓度的增加而降低,随着锌离子的浓度升高而升高。但是,随着溶液含锌的升高、含酸降低,又会增加电解液的比电阻(见表3),使槽电压上升。某厂生产实践中采用170~190g/L的含酸和45~55g/L的含锌取得了很好的效果。

表3 硫酸锌溶液的比电阻与酸锌成分的关系H2SO4/

(g L-1)

溶液含锌/(g L-1)

406080100 1202188311431473173

1402144217031003125

1601190211621392164

180118111992122142

2001169118521042124

21312 控制恰当的电流密度

电流密度增加,一方面会使氢的超电压增加,有利于电流效率的提高和电耗的降低,但另一方面,却使得槽电压上升而增加电耗,槽电压随着电流密度的升高而上升,在实际生产过程中,我们通过大量数据进行比较发现,电流密度对槽电压的影响比对电流效率的影响要显著得多,尤其是在目前电解液质量稳定,杂质含量很低的情况下。在

38~40℃的槽温,含锌45~50g/L,H

2

SO 180~190g/L的电解条件下,电流密度为200A/m2,450A/m2,560A/m2时测得槽电压分别为2197V,3125V,3150V。根据某厂目前的溶液和电解条件的特性,电流密度控制在~55能够获得较好的技术经济指标。

2

2 有色金属设计 第30卷

2

21

4000A/m2

21313 严格控制电解的槽温

电解过程的槽内温度是一个很重要的工艺控制条件。一般锌电解厂的电解温度控制在30~45℃。提高温度,有利于减小电解液的比电阻,可以降低槽电压,但却会降低氢的超电压,从而降低电流效率,甚至使电解出现“返溶”或“烧板”,使能耗急剧上升,这种情况在溶液含杂质偏高的情况下会更加严重。生产中把槽温控制在37~42℃,电解液采用空气冷却塔进行冷却,槽温过高时,则采取降低电流或在电解槽内加水以避免其进一步升高而发生“烧板”。

21314 采用尽可能小的同极距离

电解液的电阻正比于电极之间的距离,所以缩小同极之间的间距,对于降低电解液的电压降,从而减小槽电压和电解能耗是很有价值的,1997年某厂将某系列原来的62 mm的同极距缩短为58mm,不仅增加了电解槽的生产能力,同时也使槽压下降0102V,较缩距前节电016%左右。但缩短极距不是可以无限制进行的,极距太短,容易造成槽内接触增多,给槽面操作与管理增加很多困难,影响电流效率,反而增加电耗。

214 合理使用添加剂

电解过程中使用一定量的添加剂,一方面能锌沉积反应的过电位,使阴极结晶细化,使阴极析出致密,表面平整,另一方面能减弱有害杂质的影响,能阻止H+的扩 散,增加氢的超电压,但使用方法要得当,否则反而会使电流效率降低,增加电耗。常用的添加剂有骨胶、酒石酸锑钾(吐酒石)。215 严格加强操作管理

电解的操作对其能耗指标,也起着至关重要的作用。控制尽可能大的流量有利于带走电解产生的热量,而且有利于Zn2+的扩散,减少浓差极化,缓解杂质危害;及时清理阳极泥,减小阳极泥电阻,某厂清理周期由原来的3个月/次缩短为每月/次后,对降低槽电压,减少能耗效果显著;尽量杜绝槽内、槽面接触,减少漏电现象。

3 结语

锌电解过程节能应主要从降低槽电压、提高电流效率,减少漏电损失等方面考虑,其中保证电解液的质量,稳定电解条件,加强操作管理是比较关键的因素。科技工作者们仍在积极探索大幅度降低能耗的新途径,如采用新型材料作为阳极以期降低锌析出的分解电压与超电压之和,有人寻求新的电解体系希望大大降低能耗。

参考文献

:

32

增刊 刘子明:浅析锌电积过程节能措施

湿法炼锌焙烧节能途径探讨 本文围绕如何提高企业能源利用率、降低能耗、提高经济效益进行分析,探讨了余热发电及热电联产的节能技术改造方案,并对其可行性、先进性、经济效益及社会效益进行了分析。 有色冶炼企业是耗能大户,湿法炼锌是排在铝冶炼后的第二耗电大户。在湿法炼锌工艺生产过程中,浸出、净液工序需要大量的蒸气,电解、熔铸工序需要大量的电力,仅电解电耗就在3200kW·h/t·Zn左右,可见能耗在企业的加工成本占很大的比重。因此,能耗的高低对企业的经济效益有很大的影响。 在湿法炼锌企业,为提高能源利用率,企业普遍采用余热锅炉回收锌精矿沸腾焙烧产生的大量高温烟气余热,产生的蒸气和燃煤工业锅炉产生的中压蒸气减压至0.48 MPa后供炼锌等用汽单位使用。某公司炼锌工艺采用国际先进、国内首创、具有自主知识产权的高酸浸出一低污染沉矾湿法炼锌工长期从事冶炼制酸工作艺,焙烧制酸采用锌精矿沸腾焙烧一余热回收一S02 烟气制酸工艺。现年生产能力达到锌锭11万t,目前,四期扩建工程已开工建设,到2009年,公司年生产能力将达到锌锭21万t。目前蒸汽由本企业燃煤工业锅炉、5 t/h 余热锅炉和四期新建的30 t/h余热锅炉和50 t/h燃煤工业锅炉提供。 出于锌精矿原料的保障,公司二、三期扩建工程焙烧制酸项目建在了原料产地林东镇郊区,在焙烧制酸生产过程中,余热锅炉回收了大量的高压过热蒸汽,由于没有利用途径,这些蒸汽除部分用于取暖外,其余全部排放,既浪费大量的热能,又造成余热锅炉软化水供应紧张。 随着生产规模不断扩大,能源消耗量也大幅增加,节能工作的重要性也日益突出。为贯彻国家发改委“十一五”十大重点节能工程实施意见精神,降低能耗、提高企业经济效益,公司计划以企业存在的 节能潜力为基础,进行节能技术改造。 技术方案 围绕如何提高能源利用率。降低能耗,提高经济效益.认为有以下两方面潜力: (1)林东分厂余热锅炉回收的高温、高压蒸气,应合理、有效地利用。 (2) 目前,企业余热锅炉回收的高压蒸汽和燃煤锅炉产生的蒸汽经降压至0.4 MPa后供炼锌使用,从工程热力学角度分析,尽管减压前后蒸汽的热焓值不变,但却损失了技术功,这是可以利用的能源。且热电联产与热、电分产相比,热效率能提高30%。 余热发电 遵循的原则林东分厂两台余热锅炉产气量分别为8 t/h和20 t/h,正常生产条件下,合计产气量28 t/h,其中,两吨供除氧器。过热蒸汽压力2.58 MPa,温度400℃。本项目通过采取中压蒸汽发电的方式利用这部分余热,在利用过程中必须坚持以下原则: (1)从充分考虑利用余热蒸汽,使余热最大化转化为电能。 (2)回收蒸汽发电过程中产生的冷凝水,作为余热锅炉软化水。 (3)满足冬季供暖及生产所需,不对生产、生活产生影响。 技术方案 为满足上述要求,本项目计划安装一台5000kW的凝汽式汽轮发电机组。即将两台余热锅炉产生的两路过热蒸汽先会合于集汽缸,再集中供汽至汽机。凝汽器的凝结水返回余热锅炉房软水箱作为余热锅炉用水。考虑到冬季部分低压蒸汽供

编订:__________________ 单位:__________________ 时间:__________________ 工业锅炉的节能措施(正 式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-3736-60 工业锅炉的节能措施(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 近年来,在我国经济的高速发展进程中,能源利用率低、消费结构不合理、供需矛盾加剧等问题日益突出,生态环境恶化与经济发展的矛盾加剧,在很大程度上制约了经济持续快速健康的发展。与世界先进水平相比,我国在能源效率、单位产值能耗等方面仍然存在较大差距,我国单位产值能耗是世界平均水平的2倍多,主要产品能耗比世界先进水平高40%。我国能源利用率为约33%,与世界先进水平相差10个百分点,节能潜力巨大。 在我国,为了与发电用大型锅炉相区别,工业锅炉指广泛应用于生产、生活、采暖等方面的各种容量、压力、温度的蒸汽锅炉和热水锅炉。我国既是工业锅炉生产大国,也是使用大国。到20xx年底,全国持有各级锅炉制造许可证的企业1530家,其中A级62家,

锌电解工业实践中电流效率 下降的原因分析及对策 1前言 在自由竞争市场中,经常会岀现这样的两种情况:一是由于某种商品过剩而引起价格下跌, 生产这种商品的厂家为了追求利润,就减少生产该商品,避免损失;或者加大该商品的生产量, 以求薄利多销,保住既得利益;二是商品需求旺盛而引起价格上涨,生产厂家就大量生产该商品,以求利润最大化。 在此讨论电解锌生产,设锌片价格为A,锌片产量尾C,锌精矿价格为B,锌精矿消耗量为F,制造成本消耗为G,电流密度为D,直流电能为W,电流效率为n,其它成本消耗H (包含除直流电能以外的生产物资、人工工资等),利润为E。不难得出公式: 式中:n为电流效率(%); q为锌电化当量,1.22g/A?h; I为槽电流强度(A); t为电 积时间(h); N为串联电解槽槽数,a为锌湿法直接回收率(%); B为锌焙烧直接回收率(%)。 将式(2)和式(3)代入式(1)后可得: E = qxIxNxtxr/x(A-Bx—-—) -W' — H式(5) a x

从式(5)中科看出:决定利润E 的变量有电流效率q 、锌片价格为A 、锌精矿价格为B 、 锌湿法直接回收率a 、锌焙烧直接回收率B 、直流电能为W 和其它成本消耗H 。其中通过锌湿 法直接回收率计算公式、锌焙烧直接回收率计算公式和直流电能计算公式我们不难得出:a 和 B 是关于n 的增函数f ( n), w 是关于n 的反函数f" ( n),代入式(5)后有: E = qXIXNXtXf ( H ) X [A~B Xf 1 ( q ) Xf _l ( n)] 一 尸(n ) —H 式(6) 通过式(6)可看出:电流效率对锌电积工厂的利润至关重要,无论产品与原料成本如何波 动,提高电流效率总是增加工厂利润的关键因素之一。 2电流效率下降的原因分析 一个炼锌厂当面积电流确定后,通过电解槽的电流强度,便可根据电极面积和数目计算出。 通电一定时间后,也就可以按锌的电化当量计算岀锌的析出量,这就是锌电解车间理论上应该 产岀的锌量。但是在实际生产中产出的锌量与通过同等电量理论上计算析出锌量之比,以百分 数表示便称为电流效率,其计算式为 式中:n 为电流效率(%);。为在时间t 内阴极实际析出锌量(g);q 为锌电化当量,1. 22g/A -h ; I 为槽电流强度(A); t 为电积时间(h); N 为串联电解槽槽数。 电流效率是湿法炼锌工业生产重要的技术经济指标之一。1995年的调査统计平均电流是 89.2%,根据2000年世界各国炼锌厂的调查统计,波动在89%?92%之间。2000年各炼锌厂的平 均电流效率上升到90. 3%o 2. 1电解液中锌、酸含量 在电解液中一定的锌离子浓度是正常进行电解沉积的基本条件之一。若电解液的含锌过低, 则硫酸浓度相对增大,使阴极附近的锌离子浓度发生贫化现象,造成阴极上析出锌的“反溶”。 此外,氢的析出电位也随溶液中锌离子浓度的降低而降低,使得氢可能在阴极上放电析岀。 〃= 实际析出锌量 x ] 00% _ G 理论上应该析出锌量 q-1-N-t X100% 式(7)

锌的电积-杂质在电积过程中的行为及质量控制 在阴极上放电的杂质离子 在阴极区,杂质对电解过程的影响主要取决于它们的析出电位和氢在其上的超电压。所有能够在阴极上放电的离子都有一个共同点,即它们的析出电位总比锌正,有些杂质的还原电位是正值,有的虽然和锌一样也是负值,但绝对值比较小。虽然这些杂质都能够在阴极析出,并给电解生产造成不利的影响,但是,不同杂质所造成的影响却不完全相同。造成这种差异的主要原因是氢与不同金属的结合力存在着很大的差别,因此,可以根据氢在其上超电压的大小及氢化物的稳定程度将这类杂质分为以下三组。 A 铅、镉、锡、铋等金属离子 铅和镉离子经常存在于工业锌电解液中,而锡和铋则不多见,只有在某些特殊情况下才会进入溶液。杂质铅主要来自阳极板,而镉则来自精矿。当溶液中的这些杂质离子浓度很高时,会由于锌和这些杂质金属组成微电池而有加大锌的溶解趋势。 B 钴、镍、铜等金属离子 这几种金属的共同点是氢在其上析出时的超电压都不同。由于它们也是属于析出电位较锌为正的这一类杂质,因而按照热力学规定,它们将在阴极上较锌先析出,这点是和第一组铅、镉、锡、铋等金属的沉积情况相似。但是,它们在阴极表面上沉积下来之后,金属锌却不会在其上析出而将它们加以覆盖。在这类杂质沉积的地方只会发生氢的放电。这是由于氢在这里析出的超电压较低,其析出电位比锌的放电电位高(负数绝对值较小)的缘故。如果电解液中存在着一定浓度的这类杂质,就会给电解过程造成很大的干扰,这时在阴极片上将出现各种各样的孔洞,产生烧板现象。 C 锗、砷、锑等杂质元素 这组杂质元素具有前两组元素所没有的独特行为,它们在阴极上放电后能生成氢化物,并且,这些氢化物易于分解和挥发气体。锗是正电性金属,因而它易于在阴极上放电沉积,又由于氢在其上析出的超电压不高,所以继之而来的将是氢离子的放电,同时产生活性氢原子,这两种原子进一步结合就生成了锗化氢气体。如果锗化氢在形成后能像氢气和氧气那样立即逸出,就不会给电解作业带来多大的危害,因为工业电解液中锗的含量一般都是非常微小的。然而,事实证明所形成的锗化氢非但不能从电解液槽中逸出,而且还会重新分解并在电解过程中不断循环。 锗在电解过程中的循环机理很可能是:溶液中的锗离子在阴极上放电后,所形成的锗化氢气体被吸附在阴极表面上,这种气态绝缘物将阻止锌在该处的继续沉积;此后,锗化氢又被工业电解液中经常存在的那些具有很强氧化能力的离子所氧化,这些离子是Fe3+、MnO4-、Cu2+等,举Fe3+为例,相应的氧化反应为: GeH4 + 4Fe3+—→ Ge4++ 4Fe2++

湿法电解锌工艺流程选择概述 1.。1 工艺流程选择 根据原料成份采用常规的工艺流程,技术成熟可靠,劳动环境好,有较好的经济效益,同时综合回收铜、镉、钴等伴生有价金属。工艺流程特点如下: (1)挥发窑产出的氧化锌烟尘一般含气氟、氯、砷、锑杂质,且含有较高的有机物,影响湿法炼锌工艺,所以通常氧化锌烟尘需先进多膛焙烧脱除以上杂质。 (2)氧化锌烟尘和焙砂需分别进行浸出,浸出渣采用回转窑挥发处理,所产氧化锌烟尘送多膛焙烧炉处理。 (3)氧化锌烟尘浸出液返焙砂系统,经中性浸出浓密后,上清液送净液车间处理,净液采用三段净化工艺流程。 (4)净化后液送往电解车间进行电解。产出阴极锌片经熔铸后得锌锭成品。 (5)净液产出的铜镉渣和钴渣进行综合回收(或外卖)。 1.6.2 工艺流程简述 焙砂经中浸、酸浸两段浸出、浓密、过滤,得到中浸上清液及酸浸渣。酸浸渣视含银品位进行银的回收后送回转窑挥发处理得氧化锌,经脱氟、氯,然后进行单独浸出,浸液与焙砂系统的浸出液混合后送净液。回转窑渣送渣场堆存。产出的中浸上清液经三段净化,即第一段用锌粉除铜镉;第二段用锌粉和锑盐高温除钴;第三段再用锌粉除复溶的镉,以保证新液的质量,所得新液送电解。电解采用传统的电解沉积工艺,用人工剥离锌片,剥下的锌片送熔铸,产出锌锭。

采用上述工艺流程的理由:主要是该工艺流程基建投资省,易于上马,建设周期短、见效快、效益高。这在株冶后10万吨电锌扩建、广西、云南、贵州等多家企业的实践中,已得到充分证实和肯定。 对净液工艺的选择,目前国内外湿法炼锌净液流程的发展趋势,主要是溶液深度净化。采用先冷后热的净液流程,为保证净液质量,设置三段净化,当第二段净化质量合格时,也可以不进行第三段净化,直接送电解。该流程稳妥可靠,净化质量高,能满足生产0#锌和1#锌的新液质量要求。 作业制度,拟采用连续操作,国内西北冶、株冶等都有生产经验。与间断操作相比,可大减少设备的容积,减少设备数量,相应可减少厂房建筑面积,故可大幅度降低基建投资。 1..3 综合利用及环境保护 浸出渣可根据含银品位高低进行银的回收后再送回转窑处理,所得氧化锌经脱氟、氯后进入氧化锌浸出系统,进一步回收锌、铟等有价金属。 净液所得铜镉渣经低酸浸出后,所得铜渣可作为炼铜原料出售。 浸出液经锌粉置换,所得贫镉液含锌很高,返回锌浸出车间,所得海绵镉进一步处理后,获得最终产品镉锭出售。 净液所得钴渣,经酸洗脱锌后根据含钴品位再考虑是否回收钴,暂时先堆存(或外卖)。 熔铸所得浮渣,其粗粒可返回熔化或作生产锌粉用。处理所得氧化锌可作为生产硫酸锌或氯化锌的原料,根据需求而定。 各湿法炼锌车间的污酸、污水,经中和沉处理后,可达到国家工业排放标准。

中国电解锌市场调研报告 首先介绍了电解锌相关概述、中国电解锌市场运行环境等,接着分析了中国电解锌市场发展的现状,然后介绍了中国电解锌重点区域市场运行形势。随后,报告对中国电解锌重点企业经营状况分析,最后分析了中国电解锌行业发展趋势与投资 2011-2015 年中国电解锌市场调研与发展趋势研究报告报告简介电解锌,是一种化学反应,通过电解来提取纯锌(锌:Zn)。电解锌是国民经济发展所必需的重要金属材料,用途广泛,能与很多金属形成合金,被广泛应用于制造各种压铸件,做钢铁的保护层,汽车行业,日用五金行业,精密仪器行业等;中国报告网发布的《2011-2015 年中国电解锌市场调研与发展趋势研究报告》共十一章。首先介绍了电解锌相关概述、中国电解锌市场运行环境等,接着分析了中国电解锌市场发展的现状,然后介绍了中国电解锌重点区域市场运行形势。随后,报告对中国电解锌重点企业经营状况分析,最后分析了中国电解锌行业发展趋势与投资预测。您若想对电解锌产业有个系统的了解或者想投资电解锌行业,本报告是您不可或缺的重要工具。本研究报告数据主要采用国家统计数据,海关总署,问卷调查数据,商务部采集数据等数据库。其中宏观经济数据主要来自国家统计局,部分行业统计数据主要来自国家统计局及市场调研数据,企业数据主要来自于国统计局规模企业统计数据库及证券交易所等,价格数据主要来自于各类市场监测数据库。 1 报告目录、报告目录、图表部份目录第一章电解锌行业概述第一节电解锌行业介绍第二节电解锌行业分类第三 节电解锌行业发展周期分析第四节电解锌行业相关政策透析第二章电解锌行业国内外市场发展分析第一节电解锌行业国际市场分析一、电解锌国际需求规模分析二、电解锌国际市场增长趋势分析第二节电解锌行业国内市场分析一、电解锌国内需求规模分析二、电解锌国内市场增长趋势分析第三节电解锌行业未来发展预测分析第三章中国电解锌市场竞争分析第一节电解锌 发展现状分析第二节电解锌市场竞争现状分析一、生产厂商之间的竞争二、潜在进入者的威胁三、替代品竞争分析四、供应商议价能力五、顾客议价能力第三节电解锌行业发展驱动因素分析一、电解锌行业的长期增长性 2 二、政府电解锌政策的变动三、电解锌全球化影响第四章电解锌行业各地区产销率数据分析第一节中国电解锌行业产销率调查一、电解锌行业工业总产值二、电解锌行业工业销售产值三、电解锌行业产销率调查第二节中国华北地区电解锌行业产销率调查一、电解锌行业工业总产值二、电解锌行业工业销售产值三、产销率第三节中国东北地区电解锌行业产销率调查一、电解锌行业工业总产值二、电解锌行业工业销售产值三、产销率第四节中国西北地区电解锌行业产销率调查一、电解锌行业工业总产值二、电解锌行业工业销售产值三、产销率第五节中国华东地区电解锌行业产销率调查一、电解锌行业工业总产值二、电解锌行业工业销售产值三、产销率第六节中国中南地区电解锌行业产销率调查一、电解锌行业工业总产值二、电解锌行业工业销售产值三、产销率第七节中国西南地区电解锌行业产销率调查一、电解锌行业工业总产值 3 二、电解锌行业工业销售产值三、产销率第五章电解锌行业各地区市场运行数据分析第一节电解锌行业市场运行数据分析一、电解锌行业偿债能力分

锅炉节能技术监管规程 Supervision Regulation on Saving Energy Technology for Boiler 中华人民共和国国家质量技术监督检验检疫总局颁布 2010年8月30日 目录 第一章总则………………………………………………………………………………(1 第二章设计………………………………………………………………………………(1 第三章制造、安装改造与维修…………………………………………………………(4)第四章使用管理………………………………………………………………………(5第五章检验检测和能效测试…………………………………………………………(6 第六章监督管理………………………………………………………………………(7 第七章附则……………………………………………………………………………(7 附录A工业锅炉热效率指标…………………………………………………………(8 附录B锅炉仪表配置要求…………………………………………………………(11 锅炉节能技术监管规程 第一章总则 第一条 为了规范锅炉节能工作,促进锅炉安全性与经济性的统一,根据《特种设备安全监察条例》、《高耗能特种设备节能监督管理办法》,制定本规程。

第二条 本规程适用于《特种设备安全监察条例》规定范围内的,以煤、油、气味燃料的锅炉及其辅机、监测计量仪表、水处理装置、控制系统等(以下简称锅炉及其系统)。 燃用其它燃料的锅炉、电加热锅炉和余热锅炉的节能技术监督管理规程参照本规程执行。 第三条 本规程规定了锅炉及其系统节能方面的基本要求。对于适用范围内的锅炉其设计、制造、安装、维修、改造、使用、检验检测,均应当执行本规程。 各级质量技术监督部门负责监督本规程的执行。 第四条 鼓励生产单位研究采用新技术、新工艺、提高锅炉及其系统能源转换利用效率,以满足安全、节能、环保的要求。 达到工业锅炉热效率指标(见附件A)规定目标值的各类工业锅炉产品,可以作为评价工业锅炉节能产品的条件之一。 第二章设计 第五条 锅炉及其系统设计应当符合国家有关节能法律、法规、安全技术规范以及标准的要求,锅炉设计文件鉴定时应当对节能相关的内容进行核查,对于不符合节能相关要求的设计文件,不得通过鉴定。 各类工业锅炉设计热效率值应当满足附件A中限定值的要求;电站锅炉热效率值应当满足相应标准规定或者设计要求。 第六条 锅炉设计应当包括热力计算、烟风阻力计算、水动力计算等内容,以明确锅炉及其系统的经济性。 第七条 锅炉设计文件包括锅炉安全稳定运行的工况范围、设计燃料要求、燃料消耗量、设计热效率、

《湿法冶金用电解锌阳极板》行业标准编制说明 一、工作简况 1.1项目来源及计划任务 根据全国有色金属标准化技术委员会转的工信部“关于印发2012年第二批行业标准制修订计划的通知(工信厅科[2012]119号”的文件精神,由云南大泽电极科技有限公司、河南豫光锌业有限公司负责编制《湿法冶金用电解锌阳极板》,计划编号为2012-0729T-YS,计划完成时间为2013年。 1.2 本标准涉及的产品简况 本标准涉及的产品阳极板是湿法电解锌生产线上的重要的装配器件。国内主要的生产厂家有贵州凯里银福有色合金制造有限公司、沈阳新利兴有色合金有限公司、昆明理工恒达科技有限公司、衡阳市圆明实业有限公司等,国外主要是RSR Corporation公司。 目前国内使用及正在进行生产改造的企业有西部矿业、紫金巴彦淖尔、株冶、江西铜业、中金岭南、来宾冶炼厂、山东黄金等公司,年产10万吨锌项目年消耗阳极板约10000片。 湿法电解锌用的铅合金阳极板,随着湿法冶金工业的快速发展,需求量也将增大,对其产品的制备加工及性能要求越高,因此制定《湿法冶金用电解锌阳极板》行业标准,对于规范湿法冶金行业用电解锌阳极板的制备加工秩序、改进生产工艺、提高产品质量、促进我国湿法冶金电解锌行业有序快速发展将产生极其重要的作用和影响。 1.3 承担单位概况 云南大泽电极科技有限公司是目前国内规模最大的一家集科技研发、产品生产和贸易流通为一体的专业生产湿法冶金用电解锌、电解铜、电解镍、电解锰、电解钴等用阴阳极板的国家高新技术企业。公司自2000年开始从事湿法冶金用阴、阳极产品与相关辅助材料的研究和开发,先后研制了长寿命多元合金阳极(国家重点新产品)、铅基多元合金阳极(云南省名牌产品)、3.2㎡大型阴、阳极板、节能型阴极导电头、摩擦焊接阴极板电夹头及新型电极等产品。 1.4编制原则 本标准为有色金属行业推荐性标准,目前国内没有相关的国家或行业标准,

浅析锌电积过程节能措施 Ξ 刘子明 (昆明云冶锌业股份有限公司,云南 昆明 650102) 摘要:分析了电解过程中对直流电单耗有影响的因素,结合生产实践,针对性地提出了降低锌电解过程能耗的措施。 关键词:锌电积;电能;节能措施 中图分类号:TF813 文献标识码:B 文章编号:1004-2660(2003)S1-0020-03 1 概述 近年来,湿法炼锌技术得到飞速发展,使之在锌的提取冶炼中占据越来越重要的地位,至20世纪90年代初,湿法炼锌的锌产量已经占总产量的80%以上。湿法炼锌能耗较高,一般每t 锌耗能(折合为电能)为3800~4100kuh ,其中电积过程消耗的能量为每t 析出锌2900~3500kuh ,占总能耗的80%左右,因此,研究怎样降低电积过程的能耗,对于降低湿法炼锌的生产成本是一个有价值的、十分必要的课题。 锌电积过程能耗是由以下公式计算的: W =820V /ηi 式中:V ———槽电压 ηi ———电流效率(%) W ———电能单耗 根据以上电能的计算公式可以看出,电耗与电解的槽电压成正比,与电流效率成反比。因此,任何降低槽电压或提高电流效率的措施都是有利于降低电能消耗的。下面就 某厂生产实践中影响电能消耗的因素及所采取的措施作简要论述。 2 影响锌电解过程能耗的因素 及节能措施 211 确保电解液的质量,减轻有害杂质的 影响 对锌电解过程而言,保证电解液具有很高的纯度是一个很关键的问题。由于锌的标准还原电位(-01763V )较绝大多数杂质金属都要负,当杂质离子的浓度达到一定的程度时,就会降低氢的超电压,影响电效,有时甚至发生严重“烧板”,大大降低电流效率,增加了电耗并给生产造成很大的影响。 电解液的主要有害杂质离子及含量如表1。 21111 Co ,Ni ,Cu 等杂质对锌电积电 流效率的影响及对策 这类金属的共性是氢在其上的析出电位都不高(见表2),当这类杂质在溶液中达 第30卷增刊 有色金属设计 Vol 130Su pp. 2003 NON FERROUS M ETALS DESI G N 2003 Ξ收稿日期35 作者简介刘子明(),男,湖南人,工程师,主要从事有色冶炼生产及技术管理方面的工作:200-11-0:1970-.

锅炉常用的节能措施示范 文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

锅炉常用的节能措施示范文本 使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1.锅炉设计节能措施 (1)锅炉设计时,首先应进行设备的合理选型。为了 确保工业锅炉的安全节能地满足用户要求,必须因地自宜 选择合适的锅炉,根据科学合理的选型原则设计锅炉的型 式。 (2)锅炉选型时,还应正确选择锅炉的燃料 应根据锅炉的类型、行业、安装地域合理选择燃料种 类。合理配煤,使燃煤的水分、灰分、挥发分、粒度等符合 进口锅炉燃烧设备要求。同时,鼓励使用秸秆成型燃料等新 能源作为替代燃料或掺烧燃料。 (3)在选择风机和水泵时,要选择新型的高效节能型 产品,不能选择落后淘汰的产品;按锅炉运行工况匹配水

泵、风机和电机,避免“大马拉小车”的现象,对目前正在使用的低效、能耗大的辅机,应予以改造或用高效节能产品替代。 (4)合理选择锅炉的参数 锅炉一般在额定负荷的80%~90%时效率最高,随着负荷的下降,效率也要下降。通豪热能一般选用锅炉的容量比实际用汽量大10%就行了,如选择的参数不正好时,根据系列标准,可选用较高一档参数的锅炉。锅炉辅机的选择也要参照上述原则,避免“大马拉小车”。 (5)合理确定锅炉的数量 原则是要考虑锅炉正常检修停炉,又要注意锅炉房里的锅炉台数不多于3~4台。 (6)科学设计使用锅炉省煤器 为了减少排烟热损失,提高锅炉热效率,在锅炉尾部烟道设置省煤器受热面,利用烟气的热量加热锅炉给水,

硫酸锌水溶液的电积过程 一、实验目的 通过锌电积的实验过程,了解电积有关的仪器设备及操作,掌握槽电压、电流密度、电流效率以及电能消耗的测试与计算方法。 二、基本原理 锌电积一般采用Pb-Ag( 1%)合金作阳极,纯铝板作阴极,以酸性硫酸锌溶液作电解液。 当通以直流电时,阴、阳极发生以下电化学反应: 阴极 Zn 2++2e=Zn E o =-0.763V 阳极 H 2O-2e=1/2O 2+2H + E o =-1.229V 总反应 2221Zn H O Zn 2H O 2 +++=++直流电 三、实验方法、试剂和仪器设备 实验方法如图示: 试剂:硫酸锌,硫酸,铝板,铅板,抽水泵 仪器设备:直流稳压稳流电源,万用电表,电解槽 四、实验操作步骤 1、先将铝阴极置于天平称重并记下重量,然后将铝阴极放入电解槽内,取出测量其浸入溶液的实际尺寸并计算面积,再根据已确定的铝阴极电流密度计算出所需电流强度。 2、接线:将直流稳压稳流电源、电解槽、阴阳极等仪器联结好,即可通电,并记下通电起始时间、电流强度及槽电压。 3、通电开始实验正常进行,可按规定项目进行记录。 4、电解进行30~45分钟实验结束,关闭所有电源。同时取出铝阴极置于沸水中置2分钟,以除去硫酸盐结晶,然后放入烘箱烘干再取出称重,记下电解后阴极的重量。 五、安全措施及应注意的事项 1、线路联结必须严格按操作步骤进行,经检查后方可通电,否则易损坏仪器设备并造成实验中断。 2、实验过程中,不得任意摆弄仪器开关、旋钮以及各接触点,以免因接触不良断电影响实验。 3、如遇仪器设备发生故障或因接触不良而引起断电,应立即报告认真检查原因及时处理。 六、数据的整理与分析 1、记录内容:实验日期、题目名称 A 、技术条件: a 、温度:室温 b 、阴极面积: m 2 c 、阴极电流密度:D K = 350~500A/m 2 d 、电流强度: A e 、同名极距:4~6cm f 、电解液成分(g/L):硫酸锌 0.75~0.8mol/L ,硫酸 1.0mol/L B 、电解前后铝阴极重量的变化。

锌电解工操作规程 5.1内容与范围 本规程规定了锌电解的操作程序。 本规程适用于锌电解车间。 5.2 循环物料及工艺条件 5.2.1循环物料 从电解槽出来的废电解液,先在溜槽中汇集,以后流入贮槽。约十分之一废电解液用泵送回浸出车间,作为浸出焙烧矿的稀硫酸使用。而从净液车间送来的中性电解液(亦称新液)用其余经过冷却的废电解液按一定的比例(约1:8~12)混合,保持适当的酸锌比(2.0~3.8),供给电解槽。 由于电解液体积的平衡,送出的废电解液和供给的新液体积基本相同,按设计生产能力电解车间处理新液量为每日3343立方米。 5.2.2工艺条件 5.2.2.1正常生产情况下工艺条件见表1 表1正常生产情况下工艺条件

5.2.2.2开停车时工艺条件见表2 表2开停车时工艺条件 5.3车间正常操作 5.3.1 新液泵操作 5.3.1.1开泵前,先用手盘车,检查转动是否灵活,如安装或检修后的泵应检查旋转方向是否正确。 5.3.1.2 停泵时,切断电源,关闭进口阀门,放出泵内溶液,避免结晶。 5.3.1.3 注意观察新液质量,发现新液浑浊等异常现象时,要立即报告车间调度,不合格新液未征得调度同意,不得使用。 5.3.1.4 根据化验结果控制混合液锌、酸含量在技术卡片规定范围内,如生产不正常而达不到规定要求时,应向车间调度报告。 5.3.1.5 新液泵操作安全注意事项 5.3.1.5.1 上岗前穿戴好各种劳保用品。 5.3.1.5.2 开泵前应先盘车,并按操作规程中的一系列要求做好检查工作。 5.3.1.5.3 检查电机是否接地,转动部分有无安全装置和障碍物,当

运转中一旦发现故障应及时停车处理。 5.3.1.5.4 严禁用水冲洗电器设备。 5.3.1.5.5 不准用湿手或金属棒启动电器设备。 5.3.1.5.6 清扫设备时,必须停车后方可进行。 5.3.2 废液泵及循环泵操作 5.3.2.1 开泵:开泵前先用手盘对轮1~2圈,检查有无故障和轴封填料口松紧程度。打开进液阀,检查泵的进液端是否漏液。确认无故障,方可启动。启动后检查响声是否正常,转动是否正确,电流指示是否在正常范围内,震动是否太大。确认无误后,便可全部打开进液阀,投入正常运行。 5.3.2.2 停泵:先关进液阀,只稍留缝隙,然后停车,待管道内余液全部倒完后,再关紧进液阀,防止滴漏,注意换泵时应先开后停。 5.3.2.3 控制好废液的送出量,保证电解生产的正常进行,正常情况下,保持贮槽液面在堰上0.5米(约五块砖)。 5.3.2.4 按时检查泵的电流表、电机温度并注意查看泵体和管道是否漏液。 5.3.2.5 安全注意事项 5.3.2.5.1 上岗前穿戴好各种劳保用品。 5.3.2.5.2 启动设备前,作好操作规程中的一系列检查工作,特别要注意电机的接地是否安好,转动部分有无安全装置和障碍物,运转中

电解锌的工艺流程 为了减少锌冶金过程对环境的污染,促进锌冶金的长期健康的发展,研究开发新的电解锌的工艺流程具有重要的意义. 悬浮电解法是一种锌冶金的新方法,其优点是污染小,能耗低,过程简单。传统的锌悬浮电解工艺中一般采用HCl-MCl_2-H_2O电解液体系作为悬浮电解液,但该悬浮电解液体系存在设备腐蚀严重,阳极材料选择要求苛刻,不能直接获得金属锌等缺陷。我们研究开发的锌悬浮电解法是在前人研究的基础上采用全新的以硫酸锌溶液为基础的悬浮电解液体系,其优点是可以与现有的锌湿法冶金有机结合起来。研究了硫化锌矿在不同的硫酸盐体系中的溶解,通过阳极氧化极化曲线进行分析,得出当以硫酸锌、硫酸铵和硫酸作为硫化锌(精)矿悬浮电解液时,矿物能够有效地被氧化,氧化速度最快,能满足工业上生产金属锌的要求,并且合适的悬浮电解液组成为:锌90~130g/l,硫酸铵30~50g/l,硫酸30~50g/l,悬浮电解温度40~50℃,阳极氧化电位0.6~0.8V。确定了硫化锌(精)矿悬浮电解时的电解液后,我们又对硫化锌(精)矿在悬浮电解过程氧化特征即矿物氧化时其中各元素的氧化溶出情况进行分析,对阳极氧化进行了动力学研究,对氧化渣进行XRD和SEM分析,以了解其含锌矿物在悬浮电解过程中的氧化规律,还进行了渣中元素硫的回收。通过实验分析得出:硫化锌(精)矿在不同悬浮电解溶液中都能够被氧化,但有较大的差别,在硫酸锌、硫酸铵和硫酸的悬浮电解液中,矿物明显被氧化而溶解进入悬浮液中,氧化速度比较快,锌的氧化溶出率在96h的时间内达到86.73%。硫化锌矿物在不同悬浮电解液中氧化机理是相同的,但氧化的交换电流密度不大,温度升高明显加快电化学的氧化。电化学氧化过程中电子转移数为1,电化学机理为:ZnS=Zn~(2+)+S~-+e Zn~(2+)+2S~-=ZnS+S~0 氧化渣中的元素硫采用蒸馏法原理进行处理,元素硫的挥发率很高,超过80%。 通过对矿物系统的研究,我们最终得到电解锌的工艺流程,该工艺与传统的锌精矿湿法工艺相比,省去了焙烧工序和烟气制酸工序,产出元素硫,明显减少锌冶金过程的环境污染和降低锌冶金过程的能量消耗,是一个全新的新冶金工艺。

锌电解沉积 electrowinning of zinc x}nd一anJ一e ehenjl 锌电解沉积(eleetrowinning of:inc)采用不溶阳极,在直流电作用下使硫酸锌电解液中的锌沉积在阴极上的过程,为湿法炼锌流程的重要组成部分。工艺将已净化合格的硫酸锌溶液(简称新液)和返回的电解液(简称废液)按一定的比例混合后,连续不断地从电解槽的进液端送入电解槽,槽中插入用铅银合金板制成的阳极和压延纯铝板做的阴极。当通入直流电时,在阴极发生析出锌的反应: ZnZ++Ze—Zn 在阳极则发生水被分解成H+和氧气的反应: HZO一Ze—ZH十+l/202 锌电解沉积的总反应为: ZnSO;+HZO一Zn+HZSO‘+l/202 随着锌不断地在阴极上电解沉积,电解液中含锌量逐渐减少,而硫酸却相应增加。为使电解槽内电解液中锌和硫酸的浓度稳定地保持在规定范围,并维持稳定的电解液液面,须连续向电解槽加入新液,从另一端排出含锌50一609/L、硫酸120一2609/L 的废液。部分废液冷却后返回电解配液,以使电解槽内的电解液达到必要的循环速度。每隔一定周期(24~48h)取出沉积锌的阴极,经洗净后剥离锌。阴极锌经干燥后,送熔铸成产品锌锭。阴极铝板经刷洗处理,再装入电解槽中继续使少月。主要技术经济指标锌电积的主要技术条件和指标有电能消耗、电流效率、槽电压和电锌质量。电能消耗湿法炼锌每生产h电锌锭消耗电能3800一400Okw·h,电耗是构成电锌成本的重要部分。而锌电解沉积的电单耗达300。一3500kw·h,为总电能耗的79%一55%。因此,降低锌电解沉积的电能消耗,对降低电锌成本意义重大。从电解沉积电能消耗公式: 电能消耗(kW·h/t)~ 槽电压(V)只100 锌的电化当量(g/(A·h))x电流效率(环) 可知,锌的电化当量为一恒量,为降低电能消耗,应采取一切措施提高电流效率和降低槽电压。电流效率定义为实际产出的锌量和通过相同电量时,理论上应得的锌量比的百分数。生产中,除由于漏电和短路引起电流效率下降外,阴极上氢的析出是使电流效率下降的主要原因。因此,提高氢在阴极L的超电位,就可以提高锌电解沉积的电流效率。生产上常采用提高电流效率的措施有:提高电流密度(阴极电流密度一般为35。~600A/mZ),控制好电解液的温度(常控制在308~313K),加速电解液的循环,稳定电解液成分并合理使用添加剂。正常生产的锌电解沉积的电流效率为88%一92%。槽电压是影响锌电解沉积电能消耗的重要技术参数,降低槽电压就能相应降低电能消耗。槽电压由硫酸锌分解电压(占槽电压的75%一80%),电解液电阻电压降(占13%一17%),阴、阳极极板电阻电压降(占1%一1,3%),阳极泥电阻电压降(占5%一6写)及各接触点电阻电压降(1%一1.4%)组成。一般工厂的锌电解沉积槽电压多控制在3.3一3.4V,如电流密度和极间距过大,也可能达到3.5一3.6V。可采取降低槽电压的措施有:使接触点导电良好,定期刷洗阳极泥,保持电解液中合适的镁、锰等离子的浓度。电锌质量电锌中的主要杂质有铅、福、铜。福主要来自新液,铜则是由于电解槽槽面操作不洁净引入的,铅基合金阳极是杂质铅的主要来源。生产实践中影响电锌质量的主要杂质是铅,铅是由于阳极腐蚀进入电解液,在电解沉积过程中沉积入阴极锌中的。因此,大多数的锌电积厂都采用耐腐蚀性能好的含银0.5% 一1%的铅银合金或铅、银、钙、惚四元合金制造的阳极。由于直接生成的PbO,膜较间接生成的致密,许多工厂采用预先镀膜的阳极,以减少从阳极进入电解液中的铅量。电解液中氯离子含量增加或电解液温度升高,都会引起阳极中铅的溶解,但当电解液中Mn与Cl 的浓度比大于3~3.5时,氯的有害影响受到明显抑制。提高电流密度以提高单位时间内锌的析出量,可相应降低电锌含铅量。向进槽电解液中添加铭或钡的碳酸盐,使之与铅形成溶解度更小的类质同晶硫酸盐共沉淀,可有效地降低电锌中的铅。设备锌电解沉积系统由贮槽、电解槽、阴极板、阳极板、废液冷却塔、管道、溜槽、输送泵和供电系统等组成。电解槽是一个钢筋混凝土制成的矩形槽子,内衬软聚氯乙烯塑料或环氧玻璃钢,也有用辉绿岩制成的。用单槽供液。阳极板材料一般为含

锅炉节能,八大方案2017-12-24 1 蒸汽的有效利用 蒸汽是锅炉的产品,应严格按计划使用。在有多台锅炉的锅炉房,每台锅炉负荷(供汽量)的分配应按机组总效率最高的原则分配。锅炉负荷先由效率高的锅炉承担,至满负荷后,再由效率低的锅炉承担负荷。 1)为有效利用蒸汽,在各种情况下均不应将高压蒸汽白白地膨胀为低压蒸汽而未得到功的利用。 2)加装排污扩容器或换热器回收利用锅炉排污,并控制其排污量在5%以下,最佳为2%。 3)利用扩容器回收疏水器的热量,保持疏水器正常工作。 4)疏水器里的蒸汽凝结水,水质好,是优质锅炉给水,回收后可节省水处理费用。 5)防止各种管道、阀门漏汽漏水,总泄量不超过2~3%。 6)回收各种余热和废热。 2管道保温 蒸汽管道、热水管道及各种用热设备都会向周围的空气散失热量,另外为了安全的目的,必须对输汽、水管道进行保温处理。 保温用绝热材料应符合以下要求:

1)导热系数低、绝热性能好。导热系数λ<0.12千卡/米.时.℃ 2)管内介质达到最高温度时,性能仍较稳定,而且机械性能良好,一般抗压强度不低于3公斤/厘米2。 3)当热介质温度大于120℃时,保温材料不应含有有机物和可燃物。只有当介质温度在80℃以下时,保温材料内可含有机物。 4)保温材料要求吸湿性小,对管壁无腐蚀,易于制造成型,便于安装。为减少蒸汽管道的散热损失,应尽可能采用小的管径,并缩短输送距离,同时应使其压降较小。在输送蒸汽前将汽压降低到最低必须的数值。如压降较大,则应利用其作功。对于动力装置,应采用高温高压蒸汽。对供热设备和管道进行良好的保温是重要的节能措施。 3热水供暖 除了生产工艺必须使用蒸汽以外,对于供暖、通风和热水供应等应采用热水供热。其主要优点是: 1)热水供暖可以节约大量燃料(相比于蒸汽),约20~40%。因为它没有凝结水和二次蒸发损失。其次,热水供暖管道散热损失小。蒸汽供暖管道漏汽损失较大。蒸汽锅炉需要连续和定期排污,而热水锅炉只需少量的定期排污。最后,热水供暖可根据室外环境温度的变化,灵活地对热水进行质量调节,达到既节约燃料又保证供热质量的要求。 2)高温热水供暖系统的维修费用比蒸汽供暖低。实践证明,热水供暖系统维修费用只是蒸汽供暖系统的1/3,维修人员可相应地减少一半。 3)热水供暖热半径大,可达几十公里,而蒸汽供暖受管道阻力损失限制,一般仅为2~3公里。

3.1概述 工业上从硫酸锌水溶液中电解沉积锌有三种工艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。表3-1为三种方法的比较。 表3-1 锌电积三种工艺的比较 工艺方法电解液含 H2SO4(克/升)电流密度 (安/米2) 优缺点 酸低电流密度法(标准法)110--130 300--500 耗电少,生产能力小, 基建投资大 中酸中电流密度法(中间法) 130--160 500--300 生产操作比前者简单, 生产能力比前者大但 比后者小基建投资小 高酸高电流密度法220--300 800~1000 甚至大于 1000 生产能力大;耗电多; 电解槽结构复杂。 3.2 设计任务 设计生产能力为7万吨锌锭的电解设备 3.3 原始资料 3.3.1 设进入电解槽的电解液成份如表3-2所示: 表3-2 进入电解槽的电解液成份(克/升) 组成 Zn Fe Cd Cu CO Mn (克/升) 120 0.045 0.005 0.0004 0.005 4.720 3.3.2 电解后电解废液成份如表3-3所示 表3-3 电解废液成份(克/升) 组成 Zn Fe Cd Cu CO Mn (克/升) 46 0.028 0.003 0.0002 0.005 3.217 3.3.3 一些技术条件及技术经济指标 用于制造锌粉之锌锭占年产锌锭量的百分比,β=0.028;年工作日为330日。 阴极锌熔铸直收率η 1 = 97%

阴极电流密度 D 阴 = 520安培 槽电压 V 槽 = 3.20伏 电流效率 ηi = 98% 阴极规格 长×宽×厚= 1000×666×4(毫米) 3.4 工艺过程及设备计算 3.4.1物料平衡及电解槽计算 阴极锌成份的计算 在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。 表3-4 一升电解液沉积的金属量(克) 组 成 Zn Fe Cd Cu 共计 (克) 64.00 0.005 0.002 0.0002 64.0072 铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。设阴极锌含铅0.006%则进入到阴极锌中铅的量为: 0038.0100 006 .00072.64=?克 那么阴极锌的成份如表3-5所示。 表3-5 阴 极 锌 成 份 组成 Zn Pb Fe Cd Cu 共计 重量(克) 64.00 0.0038 0.0050 0.0020 0.00020 64.0110 % 99.983 0.006 0.0078 0.003 0.0003 100 3.4.2 所需电解槽数量的计算 (1)每日应产出的阴极锌量的计算。 Q 1= η βm Q ) 1(+吨 式中: Q 1----每日应产出阴极锌的数量,吨; Q ----设计生产能力,吨锌锭/年;

锌电解操作工艺 (2010-12-27 19:20:34) 转载 标签: 杂谈 一范围 本标准规定了电解工艺的基本原理,。工艺操作条件,岗位操作法, 原材料质量要求,产出物料质量要求,主要技术经济指标和主要设备. 二工艺目的及原理 1.工艺目的 使溶液中的锌通过电积提锌得到锌片,再熔铸成成品锌。 1.原理 锌电积一般釆用Pb-Ag(1%Ag)合金板为阳极,纯铝板为阴极,以酸性硫酸锌水溶液作为电解液,当通以直流电时,在阴极上发生锌的析出,在阳极上放出氧气。 阴极上 Zn2++2e=Zn 阳极上 H2O-2e=1/2O2 +2H+ 总反应式为 ZnSO4+H2O=Zn+H2SO4+1/2O2 因此,随着电解过程的进行,电解液中的含锌量不断减少,硫酸含量不断增加,为了保持电积条件的稳定,必须不断抽取一部分电解作为废液返回浸出,同时,相应地加入净化了的中性硫酸锌溶解,以补充所消耗的锌量,维持电解液中一定的H+,Zn2+含量,并稳定电解系统中的体积。 三硫酸锌溶液电解锌的生产工艺流程 四原辅材料质量要求。 1. 新液成份(g/l)符合企业标准的规定 Zn120-150 Cu≤0.002 Cd≤0.003 Fe≤0.015 Co≤0.0015 Ni≤ 0.0015 As≤0.003 Sb≤0.0005 Ge≤0.00005 Mn2.5-5 2. 废液成份(g/l) Zn35-60 H+140-200 五工艺操作条件 1. 槽温 37 -42℃ 2. 电流密度 500-550A/m2 3. 槽电压3.2-3.3V 4. 析出周期 24h 5. 同极中心距 62mm 6 . 添加剂 (1) 吐酒石:出槽前3min-5 min加入电解槽内,一般加入量为0..05-0.1g/槽 (2) 骨胶:装槽前1h-3h后加入电解槽内,加入量一般为0.25kg/t锌析出-0.5 kg/t析出锌 (3) 碳酸锶视锌析出含铅情况,每班在电解槽内加8次,每次加10-20 kg 7. 周期管理