学号:0120818380604

课程设计

题目QY-8型汽车起重机液压系统设计

学院物流工程学院

专业机械设计制造及其自动化

班级机设0806班

姓名张琪

指导教师李受人

2011 年12 月25 日

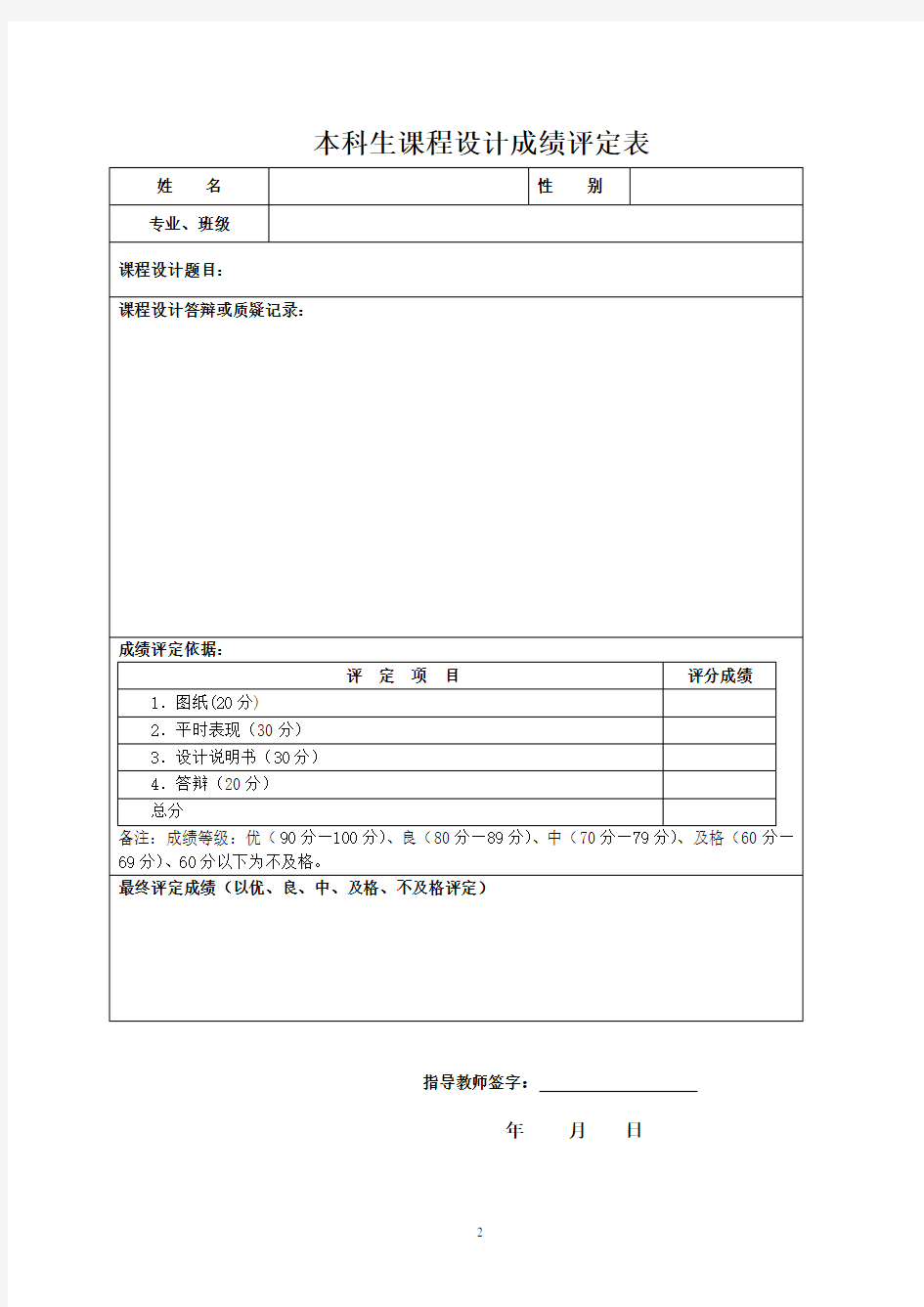

本科生课程设计成绩评定表

姓名性别

专业、班级

课程设计题目:

课程设计答辩或质疑记录:

成绩评定依据:

评定项目评分成绩1.图纸(20分)

2.平时表现(30分)

3.设计说明书(30分)

4.答辩(20分)

总分

备注:成绩等级:优(90分—100分)、良(80分—89分)、中(70分—79分)、及格(60分—69分)、60分以下为不及格。

最终评定成绩(以优、良、中、及格、不及格评定)

指导教师签字:

年月日

课程设计任务书

学生姓名:张琪专业班级:机设0806

指导教师:李受人工作单位:武汉理工大学

题目:

初始条件:QY-8型汽车起重机,他的整体工作机构均采用液压系统。这是单泵

多执行元件组成的串联、开式混合系统,可分为支腿、回转、起升、伸缩和变幅5 个液压回路,各部分具有相对独立性。他的主要技术参数有:起重量、起升高度、起重力矩、幅度和各机构工作速度等。

要求完成的主要任务:(包括课程设计工作量及其技术要求,以及说明书撰写等具体要求)

一、进行工况分析

二、确定液压系统的主要参数

三、制定基本方案和绘制液压系统图

四、液压元件的选择和专业件的设计

五、液压系统性能验算

六、参考文献(不少于5篇)

时间安排:

11月日—11月日: 布置任务,阅读指导书,查阅相关资料;

11月日—11月日: 分析并确定液压系统,绘制液压系统原理图,计算并选择液压元件,撰写课程设计说明书;

11月日—11月日: 课程设计答辩。

指导教师签名:年月日

系主任(或责任教师)签名:年月日

目录

1.概述....................................................... - 1 -

2.QY-8型汽车起重机典型工况的确定 ............................ - 1 -

3.QY-8型汽车起重机液压系统设计要求及有关设计参数............. - 2 -

3.1对液压系统的要求...................................... - 2 -

3.2液压系统设计参数...................................... - 2 -

4.液压系统主要参数计算....................................... - 3 -

4.1 起升液压马达负载分析计算:............................ - 3 -

4.2初选系统工作压力...................................... - 4 -

4.3计算液压缸的主要结构尺寸和液压马达的排量............... - 4 -

4.3.1计算液压缸的主要结构尺寸 ......................... - 4 -

4.3.2计算液压马达的排量 ............................... - 5 -

4.3.4计算液压执行元件实际工作压力 ..................... - 5 -

4.3.5计算液压执行元件实际所需流量 ..................... - 6 -

5.制定系统方案和拟定液压系统图............................... - 6 -

5.1 指定系统方案:........................................ - 6 -

5.2 指定系统方案:........................................ - 8 -

6.液压元件的选择............................................. - 9 -

6.1 液压泵的选择.......................................... - 9 -

6.2 液压马达的选择....................................... - 10 -

6.3 液压阀的选择......................................... - 10 -

6.4 油管内径计算......................................... - 11 -

6.5 确定邮箱的有效容积................................... - 11 -

6.6 过滤器、压力表及其开关的选择......................... - 11 -

7.液压系统性能验算.......................................... - 12 -

7.1 验算回路中的压力损失................................. - 12 -

8. 集成块的设计............................................. - 13 - 参考文献.................................................... - 14 -

1.概述

汽车起重机是我国近年来发展迅速的一种能在一定范围内垂直起升和水平移动物品的新型工程机械,动作间歇性和作业循环性是起重机的工作特点。他以汽车底盘为基础的自行式起重设备,具有较高的行驶速度,可以与装运工具的汽车编队行驶,机动性好;广泛运用于建筑、货站及野外吊装作业等,可在有冲击、振动、温度变化大和环境较差的条件下工作。其执行元件完成的动作比较简单,位置精度要求低,负载较大,因此一般采用中、高压手动控制系统,并非常重视系统的安全可靠性。其基本机构组成如图1所示。

图1:1-载重汽车;2-基本臂;3-起升机构;4-吊臂伸缩缸;

5-吊臂变幅缸;6-回转机构;7-支腿

此次我的设计课题是QY-8型汽车起重机的液压系统设计,他的整体工作机构均采用液压系统。这是单泵多执行元件组成的串联、开式混合系统,可分为支腿、回转、起升、伸缩和变幅5个液压回路,各部分具有相对独立性。他的主要技术参数有:起重量、起升高度、、起重力矩、幅度和各机构工作速度等。

2.QY-8型汽车起重机典型工况的确定

表1:汽车起重机液压系统典型工况

序号工况一次循环内容特点

3.QY-8型汽车起重机液压系统设计要求及有关设计参数

3.1对液压系统的要求

一、具有足够的驱动力。

二、可靠和全面的安全保护装置。

三、较大的调速范围和平稳的动作性能。

四、具有多机构联合动作的能力以提高工作效率。

五、合理利用功率,降低发动机能耗。

六、抗污染能力强。

七、系统较简单、紧凑、“三化”程度高、操纵简便、易于调试、安装和维护。

3.2液压系统设计参数

表2:液压系统设计参数

机构名称设计参数数据

起升马达

钢丝绳所受最大静拉力14.33KN 起升卷筒钢丝绳最外层直径411mm 起升减速传动比21.6

起升减速传动效率0.92

1 基本臂:

额定起重量的80%;

相应的工作幅度;

吊重起升—回转

—下降—起升—

回转—下降(中间

制动一次)

起重吨位大,动作

单一,很少与回转

等机构组合动作

2 中长臂:

额定起重量的50%;

相应的工作幅度;

吊重起升—回转

—变幅—下降—

起升—回转—下

降(中间制动一

次)

中长臂与出现的

最多

3 最长臂:

额定起重量的50%;

相应的工作幅度;

(主+副)卷扬起

升—回转—变幅

—(主+副)卷扬

下降—(主+副)

卷扬起升—回转

—(主+副)卷扬

下降(中间制动一

次)

起重吨位小,用于

高空作业

支腿液压缸

最大负载 100KN 行程

0.6m 伸缩时间

全伸

17s 全缩

17s 伸缩液压缸

最大负载 200KN 行程

3m 伸缩时间

全伸

36s 全缩

25s 变幅液压缸

最大负载 260KN 行程

1m 变幅时间

全伸

35s 全缩

20s

4.液压系统主要参数计算

4.1 起升液压马达负载分析计算: 起升马达所受最大扭矩

1m a x

m a x m a x

2ηi D S T =

式中:

max S —钢丝绳所受最大静拉力,max S =14.33KN

m a x D —起升卷筒钢丝绳最外层直径,max D =0.411m

i —起升减速传动比,i =21.6 1η —起升减速传动效率,1η=0.92

带入数据

m N T ?=???=

17.14892

.06.212411

.014328max

取液压马达的机械效率为0.95,则其负载转矩 m N T T m

?==

=

97.15595

.017

.148max

η

4.2初选系统工作压力

根据液压马达负载,查找机械设计手册,初选系统工作压力P=18Mpa 4.3计算液压缸的主要结构尺寸和液压马达的排量 4.3.1计算液压缸的主要结构尺寸

1)支腿液压缸的设计计算 粗略估计:吊重时支腿油缸最大轴向阻力F=100KN ; 吊重时支腿油缸最大工作压力P 1=18Mpa ; 查机械设计手册,取油缸背压P 2=0.5MPa; 取液压缸速度比?=2;

油缸受压时 2211A P A P

F -= 则无杆腔油压作用面积 2

36

31063.510)5.05.018(1010021mm

P P F A -?=??-?=-

=

?

无杆腔缸径

mm

P P F D 96.8410)25.018(101004)(463

12=?-??=-

=ππ?

取D=100mm ;

活塞杆直径mm D d 71.701005.05.0=?== 取d=70mm ;

2)伸缩液压缸的设计计算 粗略估计:伸出时伸缩油缸最大轴向阻力F=200KN ; 吊重时伸缩油缸最大工作压力P 1=18Mpa ; 查机械设计手册,取油缸背压P 2=2MPa; 取液压缸速度比?=2;

油缸受压时 2211A P A P

F -= 则无杆腔油压作用面积 263

012.010

)25.018(1020021mm P P F A =??-?=-

=

?

无杆腔缸径

mm P P F D 39.12210)118(102004)(46

3

1

2=?-??=-=ππ?

取D=125mm ;

活塞杆直径mm D d 39.881255.05.0=?== 取d=90mm ; 3)变幅液压缸的设计计算

粗略估计:变幅时变幅油缸最大轴向阻力F=260KN ; 变幅时变幅油缸最大工作压力P 1=18Mpa ; 查机械设计手册,取油缸背压P 2=1MPa; 取液压缸速度比?=2;

油缸受压时 2211A P A P

F -= 则无杆腔油压作用面积 2

6

3015.010)15.018(1026021mm

P P F A =??-?=-

=

?

无杆腔缸径

mm

P P F D 54.13710)5.018(102604)(463

12=?-??=-

=ππ?

取D=160mm ;

活塞杆直径mm D d 14.1131605.05.0=?== 取d=110mm ; 4.3.2计算液压马达的排量

起升马达为双向旋转的,设其回油路背压0.5MPa,机械效率为0.95,则 126

m a x 1044.595

.0101817

.14822--??=????=?=

r L P T Q m v πηπ 4.3.4计算液压执行元件实际工作压力

按确定的液压缸结构尺寸和液压马达排量,计算工况液压执行元件实际 工作压力。

表3:液压执行元件实际工作压力

4.3.5计算液压执行元件实际所需流量

根据最后确定的液压缸的结构尺寸或液压马达的排量及其运动速度或转速, 计算各液压执行元件实际所需流量。

表4:液压执行元件实际所需流量

执行元件名称

工况 运动速度

结构参数 流量/L ·s -1

支腿缸 伸出 0.03m/s 0.0078m 2 0.23 缩回 0.0040m 2 0.12 伸缩缸

伸出 0.08m/s 0.0123m 2 1.05 缩回 0.12m/s 0.0059m 2 0.71 变幅缸

顶出 0.03m/s 0.0201m 2 0.60 缩回 0.05m/s 0.0106m 2 0.53 起升马达

吊重起升

1505.58r/min

0.0544L/r

1.37

5.制定系统方案和拟定液压系统图

5.1 指定系统方案:

QY-8型汽车起重机的整体工作机构均采用液压系统。这是单泵多执行元件组成的串联、开式混合系统,可分为支腿、回转、起升、伸缩和变幅5个液压回路,各部分具有相对独立性。在工作原理上,他们可同时动作,但起重作业时,支腿不能动作。轻载时,可有两个以上的工作机构同时动作,以提高生产率。

执行元件名称 工况 载荷 背压P 2/MPa

工作压力P 1/MPa

支腿缸 伸出 100kN 0.5 12.73 伸缩缸 伸出 200kN 2 17.30 变幅缸 顶出 260kN 1 12.93 起升马达

吊重起升

156N ·m

—

17.50

1.支腿回路

由于汽车轮胎支承能力有限,在其起吊重物前必须放下支腿作刚性支承,将轮胎架空。汽车行驶时必须将支腿收起。为保证起重机的稳重性,要求前支腿比后支腿先放、后收。前、后支腿用均为M型的换向阀组控制,其油路是串联的。为防止支腿在支承过程中发生“软腿”现象或在行驶过程中支腿自行下落,每一液压缸均设置双向液压锁,以保证可靠的锁紧。当操纵手动换向阀组时,可使支腿放下支承和收起。

2.回转回路

回转机构采用了低速大转矩液压马达,它通过齿轮、涡轮减速箱与底盘的内齿轮啮合的小外齿轮,驱动转盘以1r/min~3r/min的速度回转。操纵手动控制阀组,可使液压马达正传、停转和反转。由于回转机构所需的功率较小,故其运动时,其他机构可以同时运动,如起升、变幅和伸缩等。不同幅(仰)角时的起重量,应按操作规范进行。

3.起升回路

起吊机构是起重机的主要执行机构,它对液压系统的要求,除必须满足最大起重量和升降速度外,尚须满足调速性能好、换向冲击小、升降平稳,无爬行和超速现象。该机构采用低速大转矩液压马达驱动卷扬机。液压马达的正反转由手动控制阀组控制。液压马达的转速即起吊速度可通过改变发动机的转速调节。回路中设有平衡阀(由改进的液控顺序阀和单向阀组成),以防止在下放时重物因自重沉降,并且可防止其超速下降。由于设置了平衡阀,使得液压马达只有在其进油路建立起压力的情况下才能下放重物,同时也有益于液压马达运转的平衡性。改进后的平衡阀使重物下降时不会产生“点头”现象。由于起升液压马达泄漏较大,当负载吊在空中时,尽管回路中设有平衡阀,仍有可能产生“溜车”现象。故在起升液压马达上设有制动液压缸,以使在液压马达停转时将其锁紧。制动缸松闸慢、抱闸快。抱闸快可使液压马达制动迅速(重物迅速停止下降),松闸慢可避免负载悬空而再次起升时,使液压马达反转而产生下滑现象。

4.伸缩回路

吊臂伸缩机构由基本臂组成,伸缩臂套装在基本臂内,行走时,应将伸缩臂收回。吊臂的伸缩由伸缩液压缸控制。为防止吊起因自重下滑,回路中设有平衡阀,提高了收缩运动的可靠性。

5.变幅回路

所谓变幅就是改变起重臂的仰角以改变作业半径,要求能带载变幅,动作要平稳。同

样,为防止变幅缸在基本臂的压力力自行收缩,回路中设有平衡阀,保证系统的安全可靠性。

5.2 指定系统方案:

液压系统图见图2

图2; 1-液压泵;2-回转液压马达;3-伸缩液压缸;4-变幅液压缸;5-起升液压马达;6-制动缸;7-前支腿液压缸;8-后支腿液压缸;9-双向液压锁;10、13-手动控制阀组;11-安全阀;12-压力表;14、15、17-平衡阀;16-单向节流阀;18-回转接头;19-开关阀;20-过滤器;

21-油箱。

其工作过程如下:

1.支腿收放回路

油液→过滤器20→开关19→回转街头18→手动阀组A(左位)→前支腿液压缸7无杆腔→前支腿液压缸7有杆腔→手动阀组A(左位)→手动阀组B(左位)→后支腿液压缸8无杆腔→后支腿液压缸8有杆腔→手动阀组B(左位)→后面回路。收回相反,阀组处于右位。

2.回转回路

支腿收放回路出来的油液→手动阀组C(左位)→回转液压马达2→左转→伸缩回路。马达2右转,则阀组C换到右位。

3.起升回路

变幅回路来的油液→手动阀组F(右位)→平衡阀17,起升马达5右转→邮箱。

马达5左转则阀组F处于左位。

其中单向节流阀16在起升回路无动作时,不通油,制动缸制动。当起升回路动作是,阀16通油,制动缸有杆腔油液压缩无杆腔弹簧,制动缸不制动。

4.伸缩回路

回转回路来的油液→手动阀组D (右位)→平衡阀14→伸缩缸3无杆腔→伸缩缸3有杆腔→变幅回路。伸缩缸3缩回则阀D 处于左位。

系统设有液控顺序阀,防止阀D 处于左位时,液压缸3在重物作用下快速缩回,提高系统的安全性。

5.变幅回路

伸缩回路来的油液→手动阀组E (右位)→平衡阀15→伸缩缸4无杆腔→伸缩缸4有杆腔→变幅回路。伸缩缸4缩回则阀D 处于左位。

同样,系统设有液控顺序阀,防止阀E 处于左位时,液压缸4在重物作用下快速缩回,提高系统的安全性。

6.液压元件的选择

6.1 液压泵的选择 (1) 液压泵工作压力的确定

∑?+≥P P

P P 1 1P 是液压执行元件的最高工作压力,根据表3知为液压那大吊重起升时的压力,

MP P 50.171=。∑?P 是泵到执行元件间总的管路损失,取MP P 5.0=?∑。

液压泵工作压力为

MP MP P P 18)5.05.17(=+= (2) 液压泵流量的确定 )(m a x ∑≥q K q vp

由表4知,系统最大流量发生在液压马达吊重起升工况,∑=s L q 37.1max 。取泄漏系数K 为1.2,求得液压泵流量为

m i n 64.9864.12.137.1L s L q vp ==?= (3) 液压泵的型号

查《机械设计手册》,选用P5100—F50型高压齿轮泵。 性能参数如下:

最大排量50 1-

?r

mL

额定工作压力23 MPa

最高工作压力28 MPa

工作转速2400 1

min-

?r

6.2 液压马达的选择

根据4.1和4.3.2的计算求得液压马达的排量为54.4 1-

?r

mL,系统工作压力为18MPa,输出转矩为148.17 N·m。

查《机械设计手册》,选用MFB29型轴向柱塞马达。

性能参数如下:

最大排量61.60 1-

?r

mL

最高转速2400 1

min-

?r

最低稳定转速50 1

min-

?r

最高工作压力20.7 MPa

最大输出转矩178 N·m

6.3 液压阀的选择

表5:起重机液压阀明细表

序号名称

实际流量

/L·min-1

选用规格

A

三位四通手动换向阀27.6 HD-G02C6-10

B

D 63 DMG-03-3C60-50

E 36 DMG-03-3C60-50

F 82.2 DMG-04-3C6-21

9 液控单向阀13.8 4CG-03-C

11 溢流阀<16 DT-02-H-22

14 平衡阀85.2 FD16FA10

15 平衡阀63.6 FD12FA10

16 单向节流阀—SRCG-03-50

6.4 油管内径计算 油管内径v

q d v

π4=

式中 v q —通过管道内的流量(13-?s m ) v —管道内允许流速(1-?s m )

表6:管道内径计算选择

6.5 确定邮箱的有效容积 初算邮箱容积 v aq V =

式中 v q —液压泵每分钟排出压力油的容积(m 3) a —经验系数 带入数据

36.012.05m V =?= 6.6 过滤器、压力表及其开关的选择

根据安装位置和液压泵的要求,过滤器选择WU-160×180;

压力表选择Y60,测压范围0~25MPa ; 压力表开关选择 AF6EA30/X250

17

平衡阀 82.2 FD16FA10

管路名称 最大通过流量

/L ·s -1 允许流速 /m ·s -1 管道内径 /m 实际取值 /m 泵吸油管 2 0.8 0.056 0.065 泵排油管 2 4.5 0.024 0.025 支腿回路换向阀前管道 0.46

4.5

0.011

0.012

工作回路压油

管道

1.37

4.50

0.020

0.020

7.液压系统性能验算

7.1 验算回路中的压力损失

本系统较为复杂,有多个液压执行元件动作回路,其中环节较多,管路损失较大的为起升液压马达动作回路,故主要验算由泵到起升马达这段管路的损失。

(1) 沿程压力损失

主要是起升马达吊重起升时进油管路的压力损失。设此管路长10m ,管内径0.020m ,吊重起升时通过流量 1.37L ·s -1,选用L-HM32液压油,正常运转后油的运动粘度

s mm 227=ν,油的密度3918m kg =ρ。

油在管路中的实际流速为

s m s m d q v v 36.402.04

1037.14

2

3

2=??=

=

-π

π

2300323010

2702

.036.4Re 6

>=??=

=

-ν

vd

油在管路中呈紊流流动状态,其沿程阻力系数为

25

.0Re 3164

.0=λ

按式2

2

1v d l p ρλ=?求得沿程压力损失为

M P a M P a p 18.010

202.0323036.4918103164.06

25.02

1=??????=? (2)局部压力损失 局部压力损失包括通过管路中的折管和管接头等处的管路局部损失2p ?,以及通过控制阀的局部损失3p ?。其中管路局部损失相对来说小得多,故主要计算通过控制阀的局部损失。

参看液压系统原理图,从液压泵到起升液压马达要经过换向阀F ,额定流量100/L ·min -1,额定压力损失0.3MPa ;平衡阀17,额定流量200/L ·min -1

,额定压力损失0.3MPa 。

MPa p 36.020064.983.010064.983.02

23=???

???????? ??+??? ??=?

有以上计算结果,得到液压泵到起升马达的总压力损失:

MPa MPa p 54.0)36.018.0(=+=?

主泵出口压力:

MPa MPa P P 9.18)54.05.17(=+=

由计算结果,液压泵的实际出口压力距泵的额定压力还有一定的压力裕度,所选泵是合适的。根据各工况需要,确定系统最高工作压力18MPa ,也就是溢流阀11的调定压力。

8.集成块的设计

(1)集成块设计步骤 a.制作液压元件样板; b.决定通孔的孔径; C.集成块上液压元件的布置; D.集成块零件图的绘制。 (2)集成块尺寸的确定

把已经画好的手动换向阀集中在一起,根据液压系统的油路布置和手动换向阀的操 纵台的要求,把各阀件的油孔对应起来。各阀之间根据实际情况留有一定间隙。 1.测量总长度为285mm.

图3.集成块原理图

2.集成块的宽度

根据手动换向阀F 的螺钉最外缘的距离130mm ,两侧各增加5mm ,为140mm 。 3.集成块高度

由于集成块侧面无阀件,则高度根据管路要求拟定,为140mm 。 (3)试用Pro/E 三维软件画集成块

试用Pro/e 三维软件画立体图更只管,可以测量任意两点之间的距离,能有效保证 集成块内部管路不相较差或相距太小。立体图还可以直接转换成平面图,将任意面 剖视图转换成平面图。立体图集成块如图所示。

图4.集成块立体图

(4)把集成块立体图转换成平面图

使用Pro/E软件可以把集成块的立体图转换成平面图,以便于加工使用。具体平面图见图纸。

参考文献

[1] 张质文. 起重机设计手册. 中国铁道出版社. 1998.3

[2] 杜国森. 液压元件产品样本. 机械工业出版社. 1983.4

[3] 万会雄,明仁雄. 液压与气动传动. 国防工业出版社. 2003

[4] 李壮云. 液压元件与系统. 机械工业出版社. 2005.8

[5] 张利平. 液压气动系统设计手册. 机械工业出版社. 1997.9

[6] 成大先. 机械设计手册. 化学工业出版社. 2004.1

目录 1概述............................................................................................................ - 1 - 1.1起重机械的用途及工作特点............................................................... - 1 - 1.2起重机械的发展简史........................................................................... - 2 - 1.3起重机械的组成和种类....................................................................... - 3 - 1.3.1起重机械的组成......................................................................... - 3 - 1.3.2起重机械的种类......................................................................... - 4 - 1.4桥式起重机的分类和用途................................................................... - 5 - 1.4.1桥式起重机的分类..................................................................... - 5 - 1.4.2桥式起重机的用途..................................................................... - 5 - 1.4.3桥式起重机的基本结构............................................................. - 6 - 1.5桥式起重机的基本参数....................................................................... - 6 - 2 吊钩桥式起重机设计任务书........................................................................ - 9 - 2.1设计参数............................................................................................... - 9 - 2.2工作条件............................................................................................... - 9 - 2.3设计原则................................................................. 错误!未定义书签。 3 小车起升机构和运行机构的计算.............................................................. - 11 - 3.1起升机构计算..................................................................................... - 11 - 3.1.1确定起升结构传动方案,选择滑轮组和吊钩组................... - 11 - 3.1.2选择钢丝绳............................................................................... - 12 - 3.1.3确定滑轮主要尺寸................................................................... - 13 - 3.1.4确定卷筒尺寸并验算强度....................................................... - 13 - 3.1.5选电动机................................................................................... - 15 - 3.1.6验算电动机发热条件............................................................... - 16 - 3.1.7选择标准减速器....................................................................... - 17 - 3.1.8验算起升速度和实际所需功率............................................... - 18 - 3.1.9校核减速器输出轴强度........................................................... - 18 - 3.1.10选择制动器............................................................................. - 20 - 3.1.11选择联轴器 ............................................................................. - 21 - 3.1.12验算起动时间......................................................................... - 22 - 3.1.13验算制动时间......................................................................... - 23 - 3.1.14高速浮动轴计算..................................................................... - 24 - 3.2小车运行机构计算............................................................................. - 28 - 3.2.1确定机构传动方案................................................................... - 28 - 3.2.3运行阻力计算........................................................................... - 30 - 3.2.4选电动机................................................................................... - 31 - 3.2.5验算电动机发热条件............................................................................. - 32 - 3.2.6选择减速器............................................................................... - 32 -

液压课程设计 设计说明书 设计题目:叉车液压系统设计 机械工程学院 机械维修及检测技术教育专业 机检3333班 设计者: 指导教师: 2013年12月27日

课 程 设 计 任 务 书 机械工程 学院 机检 班 学生 课程设计课题: 叉车液压系统设计 一、课程设计工作日自 2013 年 12 月 23 日至 2013 年 12 月 27 日 二、同组学生 三、课程设计任务要求(包括课题来源、类型、目的和意义、基本要求、完成时 间、主要参考资料等): 1.目的: (1)巩固和深化已学的理论知识,掌握液压系统设计计算的一般步骤和方法; (2)正确合理地确定执行机构,运用液压基本回路组合成满足基本性能要求的、高效的液压系统; (3)熟悉并运用有关国家标准、设计手册和产品样本等技术资料。 2.设计参数: 叉车是一种起重运输机械,它能垂直或水平地搬运货物。请设计一台X 吨叉车液压系统的原理图。该叉车的动作要求是:货叉提升抬起重物,放下重物;起重架倾斜、回位,在货叉有重物的情况下,货叉能在其行程的任何位置停住,且不下滑。提升油缸通过链条-动滑轮使货叉起升,使货叉下降靠自重回位。为了使货物在货叉上放置角度合适,有一对倾斜缸可以使起重架前后倾斜。已知条件:货叉起升速度1V ,下降速度最高不超过2V ,加、减速时间为t ,提升油缸行程L ,额定载荷G 。倾斜缸由两个单杠液压缸组成,它们的尺寸已知。 3.设计要求:

(1) 对提升液压缸进行工况分析,绘制工况图,确定提升尺寸; (2) 拟定叉车起重系统的液压系统原理图; (3) 计算液压系统,选择标准液压元件; (4) 对上述液压系统中的提升液压缸进行结构设计,完成该液压缸的相关计算和部件装配图设计,并对其中的1-2非标零件进行零件图的设计。 4.主要参考资料: [1] 许福玲.液压与气压传动.北京:机械工业出版社, [2] 陈奎生.液压与气压传动.武汉:武汉理工大学出版社, [3] 朱福元.液压系统设计简明手册.北京:机械工业出版社, [4] 张利平.液压气动系统设计手册.北京:机械工业出版社, 指导教师签字:邓三鹏系主任签字:邓三鹏

1.设计方案确定与材料选择 1.1 结构设计方案 以往复扳动手柄,拔爪即推动棘轮间隙回转,小伞齿轮带动大伞齿轮、使举重螺杆旋转,从而使升降套筒获得起升或下降,而达到起重拉力的功能。 螺旋起重器(千斤顶)是一种人力起重的简单机械,主要用于起升重物。手动螺旋千斤顶主要包括底座、棘轮、圆锥齿轮副、托杯、传动螺纹副等部分。千斤顶最大起重量是其最主要的性能指标之一。千斤顶在工作过程中,传动螺纹副承 受主要的工作载荷,螺纹副工作寿命决定千斤顶使用寿命,故传动螺纹副的设计最为关键,其设计与最大起重量、螺纹副材料、螺纹牙型以及螺纹头数等都有关系。 手动螺旋千斤顶在满足设计性能和要求的前提下,从结构紧凑、减轻重量、节省材料和降低成本考虑。在给出千斤顶最大起重量、传动螺纹副材料及其屈服应力、螺 纹头数等基本设计要求和圆锥齿轮副等已定的情况下,可从螺纹副设计着手考虑,使螺纹副所用材料最少,即在满足设计性能的情况下,传动螺杆、螺母所占体积最少。 1.2 选择主要结构材料 1.螺杆材料要有足够强度和耐磨性,一般用45钢,经调质处理,硬度220~250HBS 2.螺母材料除要有足够强度外,还要求在与螺杆材料配合时摩擦因数小和耐磨,可用103ZCuAl Fe 、1032ZCuAl Fe Mn 等。

2. 滑动螺旋起重器的设计计算 2.1 耐磨性计算 耐磨性条件校核计算式为 []2F F p p A d h πμ =≤= (1) 式中,F ──螺杆所受轴向载荷,/N ; 2d ──螺纹中径,/ mm ; h ──螺纹工作高度,/ mm 。 h =0.5(d -D 1),d 为螺杆大径,D 1为螺母小径; μ──螺纹工作圈数,一般最大不宜超过10圈。 μ=P H ,H 为螺母高度,P 为螺纹螺距。 [ p ] ──螺旋副材料的许用压力,/MPa 。可取 []p =18~25MPa 。 对梯形螺纹,h =0.5P ,式(1)可演化为设计计算式: 8.02≥d ] [p F ? (2) MPa P 25~18][= 取MPa P 20][=

设计及说明结果一、25吨汽车起重机伸缩臂架的设计 箱型吊臂连接尺寸的确定包含下列的容:1)吊臂根部铰点位置 的确定;2)吊臂各节尺寸的确定;3)变幅油缸铰点的确定。 1、吊臂根部铰点位置的确定 基本臂工作长度和吊臂最大工作长度的确定: 由图2.1可知,设为工作长度,则有 图2.1 三铰点有关尺寸图

式中:H—基本臂的起升高度,。 b—吊钩滑轮组最短距离,取。 、—根部铰点和头部滑轮轴心离吊臂基本截面中心线的距离,并带有符号。由于此项数值较小,所 以计算时可以忽略不计。 —吊臂仰角,取。 h—根部铰接点离地距离,取。 吊臂根部离铰点的距离e —最小工作幅度,取。 吊臂根部铰点离回转平面的高度 —回转支承装置的高度, —起重机汽车底盘的高度, 主吊臂最大长度 —最长主臂起升高度, a,r,b,h同上。 2、吊臂各节尺寸的确定 主吊臂的最长长度是由基本臂结构长度和外伸长度所组成。 、、—各节臂的伸缩长度,在设计中伸缩长度往往取

同一数值,即。外伸长度。 、、—为二、三、四节臂缩回后外漏部分的长度,在 计算时取同一数值(a=0.25m) 若假设为臂头滑轮中心离基本臂端面的距离,则基本臂结构长度加上即为基本臂的工作长度。 所以有 从中可以求出 k—吊臂的节数。 —主臂最大长度,初取35m。 —主臂最小长度,初取11m。 通常搭接长度应该短些,以减轻吊臂重量。但是,太短将搭接部分反力增大了,引起搭接部分吊臂的盖板或侧板局部失稳,同时,也使吊臂的间隙变形增大。因此搭接部分要根据实际经验和优化设计而定,一般为伸缩臂外伸长度的1/4—1/5(吊臂较长者取后者,较短者取前者,同步伸缩者可取后者)。 从而搭接长度为 在第i节臂退回后,除外露部分长度a外,在前节(i-1)节臂中的长度加上伸出后仍在前节臂中的那部分搭接长度。第i节臂插在前节臂的长度为(),设第i节臂的结构长度为,则

20吨起重机单梁设计说明书 1.设计规范及参考文献 中华人民共和国国务院令(373)号《特种设备安全监察条例》 GB3811—2008 《起重机设计规范》 GB6067—2009 《起重机械安全规程》 GB5905-86 《起重机试验规范和程序》 GB/T14405—93 《通用桥式起重机》 GB50256—96 《电气装置安装施工及验收规范》 JB4315-1997 《起重机电控设备》 GB10183—88 《桥式和门式起重机制造和轨道安装公差》 JB/T1306-2008 《电动单梁起重机》 GB164—88 《起重机缓冲器》 GB5905—86 《低压电器基本标准》 GB50278-98 《起重设备安装工程及验收规范》 GB5905—86 《控制电器设备的操作件标准运动方向》 ZBK26008—89 《YZR系列起重机及冶金用绕线转子三相异步电动机技术条件》2.设计指标 2.1设计工作条件 ⑴气温:最高气温40℃;最低气温-20℃ ⑵湿度:最大相对湿度90% (3)地震:地震基本烈度为6度 2.2设计寿命 ⑴起重机寿命30年 ⑵电气控制系统15年 ⑶油漆寿命10年 2.3设计要求 2.3.1 安全系数 2.3.1.1钢丝绳安全系数n≥5 2.3.1.2结构强度安全系数

载荷组合Ⅰ n≥1.5 载荷组合Ⅱ n≥1.33 2.3.1.3抗倾覆安全系数n≥1.5 2.3.1.4 机构传动零件安全系数 n≥1.5 2.3.2钢材的许用应力值(N/mm2) 表1

[σs]-钢材的屈服点; [σ]-钢材的基本许用应力; [τ]-钢材的剪切许用应力; [σc]-端面承压许用应力; 2.3.3螺栓连接的许用应力值(N/mm2) 10.9级高强度螺栓抗剪[τ]=350 2.3.4焊缝的许用应力值(N/mm2) 对接焊缝: [σw] = [σ] (压缩焊缝) [σw] = [σ] (拉伸1、2级焊缝) [σw] = 0.8[σ] (拉伸3级焊缝) [τw]= [σ]/21/2(剪切焊缝) 角焊缝: (拉、压、剪焊缝) [τw]= 160(Q235钢)200(Q345钢)2.3.5起重机工作级别: 利用等级 U5 工作级别 A4 机构工作级别为 M5 3.设计载荷 3.1竖直载荷

液压传动课程设计计算说明书 设计题目: 专用铣床液压系统设计 学院: 机电工程学院 专业: 机械设计制造及其自动化 班级: 11机三 姓名: 张敏 指导老师: 徐建方 12月28日

目录 摘要————————————————————————————3 一.设计目的、要求及题目————————————————————5 ( 一) 设计的目的——————————————————————5 ( 二) 设计的要求——————————————————————5 ( 三) 设计题目———————————————————————6 二.负载——工况分析——————————————————————7 1、工作负 载—————————————————————————7 2、摩擦阻 力—————————————————————————7 3、惯性负 荷—————————————————————————7三.绘制负载图和速度图—————————————————————8

四.初步确定液压缸的参数————————————————————10 1、初选液压缸的工作压 力——————————————————11 2、计算液压缸尺 寸—————————————————————12 3、液压缸工作循环中各阶段的压力、流量和功率的计算 值如下表—13 4、绘制液压缸的工况图( 图 3) ————————————————14 5、液压缸工况分析—————————————————————15 五.拟定液压系统图———————————————————————16 1、选择液压基本回 路————————————————————16 2、组成系统 图———————————————————————错误!未定义书签。 六.选择液压元件————————————————————————22 1、确定液压泵的容量及电动机功

摘要 本文首先介绍了起重机的概念和分类,以及在国外的发展概况。接着对桥式起重机的特点、分类以及构造进行了详细的叙述。并且对所设计的起升机构进行了三维建模和有限元分析。其中,本次设计的起重机为50t/20t双梁桥式起重机,主要用于各车间分段生产线和钢材堆场等处。桥式起重机本身作横向移动,车架上的绞车作纵向移动,吊在绞车上的吊钩作垂向移动,三个方向的运动的合成才能使起重机起作用。 本课题主要对50t/20t双梁桥式起重机的主起升机构、副起升机构、主起升机构卷筒组及滑轮组、副起升机构卷筒组及滑轮组、卷筒、滑轮、轴等进行设计。 设计过程中查阅了大量的国外的相关资料,所做的设计运用了大量的专业课程知识。通过确定传动方案,选择滑轮组和吊钩组,选择合适的钢丝绳,计算滑轮的主要尺寸,确定卷筒尺寸并验算其强度,选择合适的电动机、减速器、制动器和连轴器,使得起重设备运行平稳,定位准确,安全可靠,性能稳定。 关键字:桥式起重机;减速器;制动器;联轴器;卷筒

Abstract This paper firstly introduces the concept and classification of the crane, as well as the developments at home and abroad. Then the crane’s characteristics, classification and structure are analyzed in detail. And the design of the hoisting mechanism has 3D modeling and finite element analysis. Among them, the design of the crane is the 50t / 20t double beam bridge crane, mainly used in the workshop section production line and steel yard. Bridge crane itself is used to do lateral movement; winch frame is used to do longitudinal movement, the hook which hanging in the winch is used to do vertical movement, the movement in three directions makes the crane function well. The main topic of the 50t / 20t double girder overhead traveling crane is the main lifting mechanism, auxiliary lifting mechanism, the main lifting mechanism for drum group and a pulley block, auxiliary lifting mechanism of reel group and pulley, pulley shaft, drum, and other design. The process of the design was accessed to a large number of domestic and international relevant information; the design used a large number of professional courses. Firstly, by determining the transmission scheme, selecting the pulley and hook group, choosing the right wire rope pulley, calculating the main dimensions, determining the reel size and checking its strength, choosing the appropriate motor, reducer, brake and shaft

机械课程设计说明书 题目:50/10吨通用桥式起重机小车设计 班级:机自041218 姓名: 学号:200422060

目录 设计任务书-----------------------------------------------------------------------------------------------1 概述------------------------------------------------------------------------------2第1章小车主起升机构计算-------------------------------------------------------------7 1.1 确定传动方案,选择滑轮组和吊钩组---------------------------------7 1.2选择钢丝绳-------------------------------------------7 1.3确定卷筒尺寸并验算强度--------------------------------8 1.4初选电动机-------------------------------------------10 1.5选用标准减速器---------------------------------------11 1.6 校核减速器输出轴强度--------------------------------------------------11 1.7 电动机过载验算和发热验算--------------------------------------------11 1.8选择制动器--------------------------------------------12 1.9选择联轴器-------------------------------------------13 1.10验算起动时间-----------------------------------------13 1.11验算制动时间-----------------------------------------14 1.12高速轴计算------------------------------------------15 第2章小车副起升机构计算------------------------------------------------------------17 2.1 确定传动方案,选择滑轮组和吊钩组--------------------------------17 2.2钢丝绳的选择------------------------------------------17 2.3确定卷筒尺寸并验算强度--------------------------------18 2.4初选电动机-------------------------------------------21 2.5选用标准减速器---------------------------------------21 2.6校核减速器输出轴强度----------------------------------22 2.7 电动机过载验算和发热验算-------------------------------------------22 2.8选择制动器--------------------------------------------23 2.9选择联轴器-------------------------------------------23 2.10验算起动时间-----------------------------------------24 2.11验算制动时间-----------------------------------------25 2.12高速轴计算------------------------------------------25 第3章小车运行机构计算-----------------------------------------------------------------------27

课程设计任务书 一、课程设计(论文)题目 JDY500混凝土搅拌机设计-----液压系统I 二、课程设计(论文)应达到的目的 ⑴培养个人独立分析问题、解决问题的能力,并初步建立“系统设计”的思想; ⑵训练学生应用手册和标准、查阅文献资料及撰写科技论文的能力; ⑶了解并掌握UG软件的建模、工程制图、运动仿真等模块; ⑷学习混凝土机械的主要零部件的功能及设计计算方法。 三、课程设计内容 ⑴上料部分、倾翻部分的设计计算 ⑵液压缸的设计计算 ⑶液压泵,电机,液压阀,液压管件,液压油箱的选择 四、主要技术参数 ⑴出料容量 500 L ⑵进料容量 800 L ⑶工作周期≤72 s

摘要 JDY500型单卧轴式强制式搅拌机是随着混凝土施工工艺的改进而发展起来的新型机。强制式单卧轴搅拌机兼有自落式和强制式两种机型的特点,即搅拌质量好、生产效率高耗能低,不仅能搅拌干硬性、塑性或低流动性混凝土,还可以搅拌轻骨料混凝土、砂浆或硅酸盐等物料。 上料系统采用液压缸及增速滑轮组机构,它是以液压缸活塞的伸缩,通过滑轮组牵引联结在料斗上的钢丝绳来实现的,料斗沿上料架上升的高度有液压缸活塞的行程决定。该系统结构简单、操作自由方便,减少了机械上料系统带来的冲击,使料斗运行平稳,并解决了料斗上下限位问题.卸料系统采用液压倾翻卸料机构。利用卸料液压缸活塞的伸缩倾翻搅拌筒卸料,搅拌筒的倾翻角度由液压缸的行程来决定。该机构具有机械式倾翻所无法比拟的良好使用性能,可针对不同混凝土的运输工具,完成一次卸料或分批卸料,操作自如方便,并解决了搅拌筒卸料时的限位问题。 关键词:混凝土搅拌机;液压系统;液压缸;油箱;

目录 第1章绪论 (2) 第2章载荷计算 (6) 2.1 尺寸设计 (6) 2.1.1.桥架尺寸的确定 (6) 2.1.2.主梁尺寸 (6) 2.1.3.端梁尺寸 (6) 2.2 固定载荷 (7) 2.3 小车轮压 (8) 2.4 动力效应系数 (9) 2.5 惯性载荷 (9) 2.6 偏斜运行侧向力 (10) 2.6.1满载小车在主梁跨中央 (10) 2.6.2 满载小车在主梁左端极限位置 (11) 2.7扭转载荷 (11) 第3章主梁计算 (13) 3.1 内力 (13) 3.1.1垂直载荷 (13) 3.1.2水平载荷 (15) 3.2强度 (17) 3.3 主梁稳定性 (21) 3.3.1 整体稳定性 (21) 3.3.2 局部稳定性 (21) 第4章端梁计算 (22) 4.1 载荷与内力 (22) 4.1.1垂直载荷 (22) 4.1.2水平载荷 (24) 4.2疲劳强度 (27) 4.2.1 弯板翼缘焊缝 (27) 4.2.2 端梁中央拼接截面 (28) 4.3 稳定性 (29) 4.4 端梁拼接 (30) 4.4.1 内力及分配 (30) 4.4.2翼缘拼接计算 (32) 4.4.3腹板拼接计算 (33) 4.4.4端梁拼接接截面1-1的强度 (35) 第5章主梁和端梁的连接 (37) 第6章总结 (38) 参考文献 (40)

第1章绪论 桥式起重机是桥架在高架轨道上运行的一种桥架型起重机,又称天车。桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,起重小车沿铺设在桥架上的轨道横向运行,构成一矩形的工作范围,就可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。 桥式起重机广泛地应用在室内外仓库、厂房、码头和露天贮料场等处。桥式起重机可分为普通桥式起重机、简易梁桥式起重机和冶金专用桥式起重机三种。 普通桥式起重机一般由起重小车、桥架运行机构、桥架金属结构组成。起重小车又由起升机构、小车运行机构和小车架三部分组成。 起升机构包括电动机、制动器、减速器、卷筒和滑轮组。电动机通过减速器,带动卷筒转动,使钢丝绳绕上卷筒或从卷筒放下,以升降重物。小车架是支托和安装起升机构和小车运行机构等部件的机架,通常为焊接结构。 起重机运行机构的驱动方式可分为两大类:一类为集中驱动,即用一台电动机带动长传动轴驱动两边的主动车轮;另一类为分别驱动、即两边的主动车轮各用一台电动机驱动。中、小型桥式起重机较多采用制动器、减速器和电动机组合成一体的“三合一”驱动方式,大起重量的普通桥式起重机为便于安装和调整,驱动装置常采用制动器、减速器和电动机分散安装的驱动方式。 起重机运行机构一般只用两个主动和两个从动车轮,如果起重量很大,常用增加车轮的办法来降低轮压。当车轮超过四个时,必须采用铰接均衡车架装置,使起重机的载荷均匀地分布在各车轮上。 桥架的金属结构由主梁和端梁组成,分为单主梁桥架和双梁桥架两类。单主梁桥架由单根主梁和位于跨度两边的端梁组成,双梁桥架由两根主梁和两根端梁组成。主梁与端梁刚性连接,端梁两端装有车轮,用以支承桥架在高架上运行。主梁上焊有轨道,供起重小车运行。桥架主梁的结构类型较多比较典型的有箱形结构、四桁架结构和空腹桁架结构。 箱形结构又可分为正轨箱形双梁、偏轨箱形双梁、偏轨箱形单主梁等几种。正轨箱形双梁是广泛采用的一种基本形式,主梁由上、下翼缘板和两侧的垂直腹

机械课程设计说明书 题目:32/5吨通用桥式起重机小车设计 班级:机自0 218 姓名: 学号:200 060

目录 设计任务书-----------------------------------------------------------------------------------------------1 第1章概述------------------------------------------------------------------------------2 第2章总体设计------------------------------------------------------------------------------2 2.1 总体设计方案---------------------------------------------------------7 2.2 四连杆变幅臂架系统运动学设计---------------------------------7 2.3 总体尺寸规划----------------------------------------------------7第1章主起升机构计算-------------------------------------------------------------7 1.1 确定传动方案,选择滑轮组和吊钩组---------------------------------7 1.2选择钢丝绳-------------------------------------------7 1.3确定卷筒尺寸并验算强度--------------------------------8 1.4初选电动机-------------------------------------------10 1.5选用标准减速器---------------------------------------11 1.6 校核减速器输出轴强度--------------------------------------------------11 1.7 电动机过载验算和发热验算--------------------------------------------11 1.8选择制动器--------------------------------------------12 1.9选择联轴器-------------------------------------------13 1.10验算起动时间-----------------------------------------13 1.11验算制动时间-----------------------------------------14 1.12高速轴计算------------------------------------------15 第2章副起升机构计算------------------------------------------------------------17 2.1 确定传动方案,选择滑轮组和吊钩组--------------------------------17 2.2钢丝绳的选择------------------------------------------17 2.3确定卷筒尺寸并验算强度--------------------------------18 2.4初选电动机-------------------------------------------21 2.5选用标准减速器---------------------------------------21 2.6校核减速器输出轴强度----------------------------------22 2.7 电动机过载验算和发热验算-------------------------------------------22 2.8选择制动器--------------------------------------------23 2.9选择联轴器-------------------------------------------23 2.10验算起动时间-----------------------------------------24 2.11验算制动时间-----------------------------------------25 2.12高速轴计算------------------------------------------25 第3章小车运行机构计算-----------------------------------------------------------------------27 3.1 确定机构传动方案----------------------------------------------------------27 3.2 选择车轮与轨道并验算其强度------------------------------------------28 3.3 运行阻力计算--------------------------------------------------------------29 3.4 选电动机--------------------------------------------------------------------30 3.5 验算电动机发热条件-----------------------------------------------------30 3.6 选择减速器------------------------------------------------------------------31 3.7 验算运行速度和实际所需功率----------------------------------------31

目录 摘要 (2) 前言 (3) 第1章液压传动概述 (4) 1.1 液压传动的工作原理及组成 (4) 1.2 液压传动的特点 (5) 1.3 液压工作的介质 (6) 第2章总评方案 (8) 2.1 工况分析 (8) 2.2 确定液压系统方案 (9) 第3章确定主要参数 (15) 3.1 计算液压缸的尺寸流量 (15) 3.2 计算液压泵的电机功率 (19) 3.3 液压泵的气穴、噪声 (23) 第4章选择液压元件 (25) 4.1 选择阀的类型 (25) 4.2 选择液压元件确定辅助装置 (27) 总结 (32) 致谢 (33) 参考文献 (34)

摘要 面对我国经济近年来的快速发展,机械制造工业的壮大,在国民经济中占重要地位的制造业领域得以健康快速的发展。制造装备的改进,使得作为制造工业重要设备的各类机加工艺装备也有了许多新的变化,尤其是孔加工,其在今天的液压系统的地位越来越重要。 镗床液压系统的设计,除了满足主机在动作和性能方面规定的要求外,还必须符合体积小、重量轻、成本低、效率高、结构简单、工作可靠、使用和维修方便等一些公认的普遍设计原则。液压系统的设计主要是根据已知的条件,来确定液压工作方案、液压流量、压力和液压泵及其它元件的设计。 综上所述,完成整个设计过程需要进行一系列艰巨的工作。设计者首先应树立正确的设计思想,努力掌握先进的科学技术知识和科学的辩证的思想方法。同时,还要坚持理论联系实际,并在实践中不断总结和积累设计经验,向有关领域的科技工作者和从事生产实践的工作者学习,不断发展和创新,才能较好地完成机械设计任务。 关键词:液压缸液压泵换向阀

液压系统设计项目 汽车起重机液压系统设计 项目目标:1能够理解单向阀的类型、结构工作原理。 2、理解单向阀的用途 3、能进行锁紧回路的油路分析 4、应用液压仿真软件模拟运行动作 实训步骤:1、采用仿真软件机床液压系统原理图 2、手动控制模拟吊车液压系统工作状态 3、分析动作液压回路的工作情况,如;压力、流量等。 项目要求: 在吊装机液压系统中,要求执行元件在停止运动时不受外界影响而发生漂移或窜动,也就是要求液压缸或活塞杆能可靠地停留在行程的任意位置上。应选用何种液压元件来实现这一功能呢?在实际应用中常用单向阀或液控单向阀来实现这个动作要求 项目分析: 通过学习,我们知道液压传动系统中执行机构(液压缸或活塞杆)的运动是依靠换向阀来控制的,而换向阀的阀芯和阀体间总是存在着间隙,这就造成了换向阀内部的泄漏。若要求执行机构在停止运动时不受外界的影响,仅依靠换向阀是不能保证的,这时就要利用单向阀来控制液压油的流动,从而可靠地使控制执行元件能停在某处而不受外界影响。 该任务中,吊装机液压系统对执行机构的来回运动过程中停止位置要求较高,其本质就是对执行机构进行锁紧,使之不动,这种起锁紧作用的回路称为锁紧回路。图所示便是采用液控单向阀的锁紧回路。换向阀左位工作时,压力油经左液控单向阀进入液压缸左腔,同时将右液控单向阀打开,使液压缸右腔油液能流回油箱,液压缸活塞向右运动;反之,当换向阀右位工作时,压力油进入液压缸右腔并将左液控单向阀立即关闭,活塞停止运动。为了保证中位锁紧可靠换向阀宜采用H型或Y型。由于液控单向阀的密封性能很好,从而能使执行元件长期

锁紧。这种锁紧回路主要用于汽车起重机的支腿油路和矿山机械中液压支架的油路。 液压系统图 图1为汽车液压吊车支腿液压系统原理图 图2为汽车液压吊车起重液压系统原理图

桥式箱型起重机主梁设计 说明书 姓名:X X 学院:冶金与材料工程学院 专业班级:XX 指导教师:XX 日期:2012年1月 前言

桥式起重机是横架于车间、仓库和料场上空进行物料吊运的起重设备。由于它的两端坐落在高大的水泥柱或者金属支架上,形状似桥。桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。在室内外工矿企业、钢铁化工、铁路交通、港口码头以及物流周转等部门和场所均得到广泛的运用,是使用范围最广、数量最多的一种起重机械。 本书主要介绍了跨度28m,起重量50t的通用桥式起重机箱型梁的设计生产过程,同时对车间的布置情况作了较为粗略的参考设计。设计过程较为详细地考虑了实际生产与工作中的情况。 本书编写过程中得到XXX教授、XXX教授等老师和同学的指导和帮助,在此一并表示衷心的感谢。由于作者实际经验不足,理论知识有限,书中错误在所难免,敬请读者多多指正! 作者2012年1月于XX学院 目录 第一章箱型梁式桥架结构的构造及尺寸 (1)

一、桥架的总体构造 (1) 二、主梁的几何尺寸 (2) 1、梁的截面选择和验算 (2) 2、箱形主梁截面的主要几何尺寸 (3) 三、主梁的受力分析 (4) 1、载荷计算 (4) 2、强度验算 (5) 3、主梁刚度的验算 (8) 4、焊缝的设计和验算 (10) 第二章主梁的制造工艺过程 (12) 一、备料 (12) 二、下料 (13) 三、焊接 (13) 四、检验与修整 (18) 第三章主梁焊接车间设计 (21) 一、焊接生产的过程及特点 (21) 二、焊接生产组成部分的确定 (22) 三、车间平面布置 (23) 结束语 (25) 参考文献 (26)