设计及说明结果一、25吨汽车起重机伸缩臂架的设计

箱型吊臂连接尺寸的确定包含下列的内容:1)吊臂根部铰点位

置的确定;2)吊臂各节尺寸的确定;3)变幅油缸铰点的确定。

1、吊臂根部铰点位置的确定

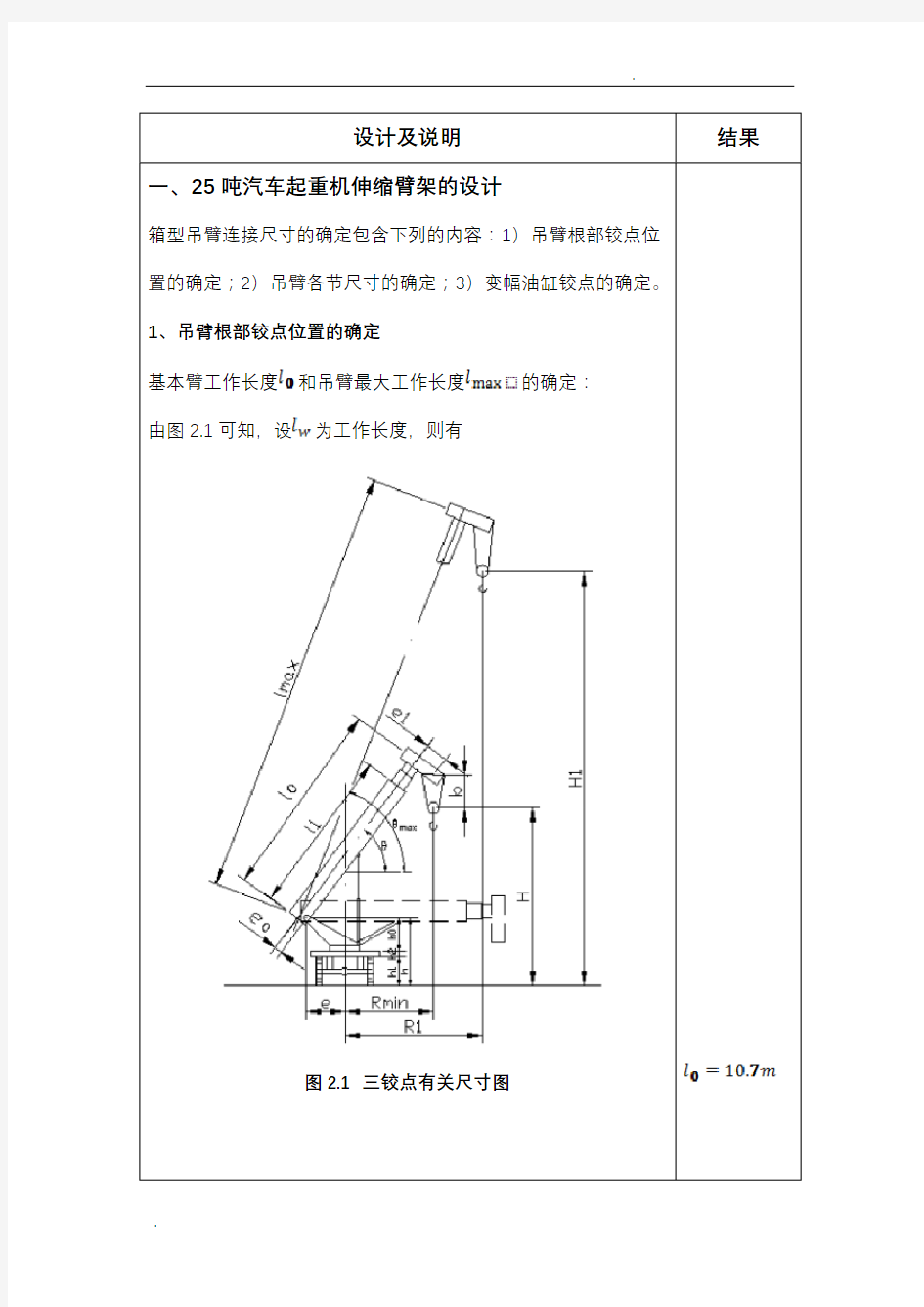

基本臂工作长度和吊臂最大工作长度的确定:

由图2.1可知,设为工作长度,则有

图2.1 三铰点有关尺寸图

式中:H—基本臂的起升高度,。

b—吊钩滑轮组最短距离,取。

、—根部铰点和头部滑轮轴心离吊臂基本截面中心

线的距离,并带有符号。由于

此项数值较小,所以计算时可以忽略不计。

—吊臂仰角,取。

h—根部铰接点离地距离,取。

吊臂根部离铰点的距离e

—最小工作幅度,取。

吊臂根部铰点离回转平面的高度

—回转支承装置的高度,

—起重机汽车底盘的高度,

主吊臂最大长度

—最长主臂起升高度,

a,r,b,h同上。

2、吊臂各节尺寸的确定

主吊臂的最长长度是由基本臂结构长度和外伸长度所组成。

、、—各节臂的伸缩长度,在设计中伸缩长度往往

取同一数值,即。外伸长度。

、、—为二、三、四节臂缩回后外漏部分的长度,

在计算时取同一数值(a=0.25m)

若假设为臂头滑轮中心离基本臂端面的距离,则基本臂结构长度加上即为基本臂的工作长度。

所以有

从中可以求出

k—吊臂的节数。

—主臂最大长度,初取35m。

—主臂最小长度,初取11m。

通常搭接长度应该短些,以减轻吊臂重量。但是,太短将搭接部分反力增大了,引起搭接部分吊臂的盖板或侧板局部失稳,同时,也使吊臂的间隙变形增大。因此搭接部分要根据实际经验和优化设计而定,一般为伸缩臂外伸长度的1/4—1/5(吊臂较长者取后者,较短者取前者,同步伸缩者可取后者)。

从而搭接长度为

在第i节臂退回后,除外露部分长度a外,在前节(i-1)节臂中的长度加上伸出后仍在前节臂中的那部分搭接长度。第i节臂插在前节臂内的长度为(),设第i节臂的结构长度为,则

各节伸缩臂插入前一节都留有一段距离c,这是结构的需要,在此距离内要设置伸缩油缸的铰支座和其他的结构构件,其大小视情况而定,在此次设计中选择c=0.35m。

因此前后两节臂有这样的关系,

从而得到

已知,,,从上式可知,后一节的搭接长度比前一节的搭接长度小一些,因为一般情况下结构空间c

比外露空间a大一些,得出。

此次设计共有4节臂,其最后一节的搭接长度为使其等于1/5的外伸长度,现在和已经得出,则吊臂的各节搭接长度和结构长度分别为,

各节臂长度尺寸的验算

计算的基本臂工作长度必须满足下面的式子,所计算的各节臂的长度值才能满足需要,

不等式左边为10.95m,右边为10.95m,长度满足要求。

最终求得,。

以上所用尺寸如下图所示

图2.2 结构尺寸图

3、变幅液压缸铰点的确定

变幅液压缸的铰点如图3.1所示。变幅液压缸根部铰点()的位置,一般使其落在回转支撑装置的滚道上,从而改变了平台的受力情况。采用双作用液压缸,其铰点离回转中心的距离f取决于双缸间的距离B,可通过下式算得:

图3.1 主臂铰点位置图

D—起重机底盘直径,D=2m。

B—吊臂宽度,由于回转支撑装置D和吊臂宽度B都与起重能力有关,一般取,这里取D=2.3B。

铰点O在求得和e时已经确定即,e=2.35m,所以认定铰点O已经确定。因为铰点离滚道面的距离是构造所定,一般取。

在图3.1中可以看出,只有在基本臂上固定的铰点尚未确定。铰点的确定要满足下述条件,在变幅缸缩回时,吊臂位在行驶状态,液压缸长度为最短长度;而当全伸时吊臂位在最大仰

角状态,液压缸长度达到最大长度。在中,在中

。而角是OB和水平线的夹角,它可由

下式求得:

式中:,e=2.35m,,。

在O和确定后,用三角公式求得的位置,

已知,,,并带

入上述两式并消去、,可得的二次方程式:

式中:

,

e=2.35m

的值是根据实际情况而定,在设计中,大体是所设计的铰点应位于基本臂工作长度的中点处,有利于起重机的受力分布,使支点能够达到最大的作用效果。

根据上几式得出:时,或1.25,

时,或1.93,

时,或1.54,

在时,比较接近中点值,所以铰点位置确定为:时,或1.93,在时,根部铰点的位置落在前方轨道上,时,根部铰点落在后方轨道上。

根据上述计算,汽车起重机的铰点位置已经确定。

4、吊臂截面的选择及截面尺寸确定

吊臂截面上半部分采用矩形,下半部分采用外凸折板形最好。参见徐工25吨汽车起重机主臂设计尺寸,确定基本尺寸为780 650。其余各节臂尺寸,如下图所示。

图4.1 各节臂截面尺寸的确定

二、变幅机构液压回路设计

采用液压缸驱动刚性变幅机构,其液压回路和受力简图如下两图所示。

对臂转动铰点A取矩,,则变幅液压缸推力为

L—工作臂的长度;取

—铰点A到臂重心的距离;取

—铰点A到活塞杆和臂铰点的距离;取

h—起升钢丝绳到铰点A的垂线距离;取h=1.5m

—工作臂和水平线夹角(幅角);

—变幅缸的轴线和水平线夹角;

Q—工作负载,包括吊具重量(N);

G—臂架自重,包括伸缩机构的重量;

、—分别作用在负载上和臂架上的风负载;均设为零。

S—起升钢丝绳拉力;S=32.343KN

假设当相关数据如上取值时得到变幅缸所需最大推力,并

以此作为计算马达排量和变幅缸的缸径的依据。

刚性变幅机构液压缸缸径D由下式确定:

p—变幅液压缸入口压力(Pa),取为20 MPa

—回油压力(Pa)

d —缸活塞杆直径。

令回油为0,则上式可简化为

液压泵输出流量可由下式确定:

—缸活塞缸伸出速度,取0.05m/s

取为350mm

起重机液压系统使用注意事项示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

起重机液压系统使用注意事项示范文本使用指引:此管理制度资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 起重机是以液压为动力的,设有各种液压装置。因 此,如不确实遵守运转维护规则,不仅不可能充分发挥应 有的性能,还将缩短机件的使用寿命。因此,在进行作业 时,必须切实遵守以下的事项。 1.作业前,应由油箱液位窗口确定液压油是否按规定加 足,低于规定刻线以下,则必须加以补充。加油时,一定 要经过加油滤网注入,并十分注意不能混进不同牌号的油 或水等不纯特质。 2.滤油器滤芯在工作250h后,应进行检查,必要时进 行清洗或更换。 3.液压油箱应每隔半个月从底部放油口清除水分和杂质 一次,并每隔一年(或工作满2000h)更换全部液压油(在油

液未发生变质的情况下,可适当延长换油周期)。当起重机在使用环境特别恶劣的情况下作业时,油液的更换周期应相应缩短。 4.液压系统的各种阀门在出厂前已经充分试验,并已调整好压力和流量,切不可随便触动。 5.各种机件,特别是液压系统各装置,都切忌污垢附着。在作业以后,一定要把灰尘、油污清除干净。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

设计及说明结果一、25吨汽车起重机伸缩臂架的设计 箱型吊臂连接尺寸的确定包含下列的容:1)吊臂根部铰点位置 的确定;2)吊臂各节尺寸的确定;3)变幅油缸铰点的确定。 1、吊臂根部铰点位置的确定 基本臂工作长度和吊臂最大工作长度的确定: 由图2.1可知,设为工作长度,则有 图2.1 三铰点有关尺寸图

式中:H—基本臂的起升高度,。 b—吊钩滑轮组最短距离,取。 、—根部铰点和头部滑轮轴心离吊臂基本截面中心线的距离,并带有符号。由于此项数值较小,所 以计算时可以忽略不计。 —吊臂仰角,取。 h—根部铰接点离地距离,取。 吊臂根部离铰点的距离e —最小工作幅度,取。 吊臂根部铰点离回转平面的高度 —回转支承装置的高度, —起重机汽车底盘的高度, 主吊臂最大长度 —最长主臂起升高度, a,r,b,h同上。 2、吊臂各节尺寸的确定 主吊臂的最长长度是由基本臂结构长度和外伸长度所组成。 、、—各节臂的伸缩长度,在设计中伸缩长度往往取

同一数值,即。外伸长度。 、、—为二、三、四节臂缩回后外漏部分的长度,在 计算时取同一数值(a=0.25m) 若假设为臂头滑轮中心离基本臂端面的距离,则基本臂结构长度加上即为基本臂的工作长度。 所以有 从中可以求出 k—吊臂的节数。 —主臂最大长度,初取35m。 —主臂最小长度,初取11m。 通常搭接长度应该短些,以减轻吊臂重量。但是,太短将搭接部分反力增大了,引起搭接部分吊臂的盖板或侧板局部失稳,同时,也使吊臂的间隙变形增大。因此搭接部分要根据实际经验和优化设计而定,一般为伸缩臂外伸长度的1/4—1/5(吊臂较长者取后者,较短者取前者,同步伸缩者可取后者)。 从而搭接长度为 在第i节臂退回后,除外露部分长度a外,在前节(i-1)节臂中的长度加上伸出后仍在前节臂中的那部分搭接长度。第i节臂插在前节臂的长度为(),设第i节臂的结构长度为,则

(汽车行业)汽车起重机液压 系统毕业设计

目录 前言 (1) 1 绪论 (2) 1.1 汽车起重机概述 (2) 1.2 国外汽车起重机发展概况及发展趋势 (2) 1.2.1 国外汽车起重机发展概况 (2) 1.2.2 国外汽车起重机发展趋势 (4) 1.3 国内汽车起重机的发展概况和发展趋势 (5) 1.3.1 国内汽车起重机的发展概况 (5) 1.3.2 国内汽车起重机发展趋势 (6) 1.4 汽车起重机上液压系统的特点 (7) 1.5 汽车起重机液压系统的运用现状和发展趋势 (8) 1.6 课题意义和主要研究任务 (9) 2 QY25K汽车起重机工况分析 (10) 2.1 QY25K汽车起重机简介 (10) 2.2 QY25K汽车起重机液压系统组成及特点 (11) 2.2.1下车液压系统 (11) 2.2.2上车液压系统 (11) 2.3 QY25K汽车起重机的各组合、分配及控制 (12) 2.4 QY25K 汽车起重机的整机技术参数 (13) 2.5 QY25K汽车起重机的工作等级 (15) 2.6 典型工况分析及对系统要求 (16)

2.6.1伸缩机构的作业情况 (16) 2.6.2 副臂的作业情况 (16) 2.6.3 三个以上机构的组合作业情况 (16) 2.6.4 典型工况的确定 (16) 2.6.5 系统要求 (17) 2.7 QY25K汽车起重机主机的工况分析 (18) 2.7.1 运动分析 (18) 2.7.2 动力分析 (19) 2.7.3 液压马达的负载 (20) 3 QY25K汽车起重机液压系统设计 (22) 3.1 QY25K汽车起重机液压系统额定压力的确定 (22) 3.2 QY25K汽车起重机液压系统的基本回路设计 (22) 3.2.1 起升机构回路的设计 (22) 3.2.2 变幅、伸缩机构回路的设计 (23) 3.2.3 回转机构回路的设计 (24) 3.2.4 支腿机构回路的设计 (25) 3.3 液压系统的控制分析 (27) 3.3.1 负荷传感 (27) 3.3.2 恒功率控制 (28) 3.3 QY25K汽车起重机液压系统原理图 (29) 4 QY25K汽车起重机液压系统参数的计算 (30) 4.1 变幅机构 (30)

汽车起重机液压系统的现状及发展趋势 随着国家现代化建设的飞速发展,科学技术的不断进步,现代施工项目对汽车起重机的要求也越来越高,高、深、尖液压技术在汽车起重机上的应用也越来越广泛,汽车起重机液压系统展示了强大的发展趋势。汽车起重机液压系统一般由起升、变幅、伸缩、回转、控制五个主回路组成,我们通过对五个主回路现状的分析来探讨其发展趋势。 1、起升液压系统 对起重机来说,起升动作是最频繁的动作。目前最常用的起升液压系统为定量泵、定量或变量马达开式液压系统,然而,现代施工对起升系统提出了新的要求:节能、高效、可靠以及微动性、平稳性好。为了适应这些新的要求,以前的定量泵将逐步被先进可靠的具有负载反馈和压力切断的恒功率变量泵所取代,先前的定量马达或液控变量马达也将被电控变量马达所取代。这种系统将能有效的达到轻载高速、重载低速和节能的效果。 2、变幅液压系统 变幅液压系统的发展趋势也体现为节能高效,目前最先进的为变幅下降时充分利用吊臂和重物的重力势能,实现重力下放,下放的速度由先导手柄来无级控制,变幅平稳没有冲击。 3、伸缩液压系统 对于具有五节以下伸缩臂的伸缩液压系统,国内一般采用同步或顺序加同步的伸缩方式,当采用两级油缸时,上下两油缸实现内部沟通,一般采用插装式平衡阀;对于具有五节以上伸缩臂的液压系统,采用单缸插销伸缩机构,这种伸缩机构自重轻,能大幅提高起重机的起重性能,能有效的控制整机的重量,通过采用多油口和多平衡阀的油路来提高伸缩的效率。 4、回转液压系统 回转也是起重机使用频繁的动作,但相对而言,回转所需功率最少,因而回转系统的最高要求是:回转平稳,起重作业无侧载;回转系统的发展趋势为通过小马达、大传动比来实现操作平稳,通过设立回转缓冲阀和自由滑转机能来实现吊重的自动对中功能,从而有效防止侧载的产生。

附件2 许昌学院本科毕业论文(设计)开题报告 学生姓名张彬彬学号0613090120 所在学院电信学院专业机械设计制造及其自动化 指导教师董永强职称副教授 论文题目起重机液压传动系统 填表说明: 选题的依据及意义: 汽车式起重机是把起重机安装安置在载重汽车底盘上的一种工程机械。最近几年来由于汽车载重功能和性能的水平不断提高,各种各样的特定的汽车底盘的应运而生,导致大吨位的汽车式起机不断的被生产出来。特别在近几年,中国汽车起重机有了迅速的发展。汽车起重机是以汽车底盘为基础的自行式设备,具有较高的行驶速度,可以与装运工具的汽车编队行驶,机动性能好;广泛用于建筑、货站及野外吊装作业等,可在冲击、振动、温度变化大的环境较差的条件下工作。因此,液压传动在现代机械工程领域得到广泛的应用。 毕业设计的基本思路 本课题主要针对汽车起重机的功能、组成和工作特点进行以下研究工作: 1)分析已有的汽车起重机,对液压元件进行选择。 2)对个工作机构液压回路进行设计,对各个回路的组成原理进行分析。 3)根据本液压系统工作参数和各个机构主要参数对液压系统进行设计计算。 4)对整个液压系统的验算及维护和检修。 参考文献 [1] 陈道南等编.《起重运输机械》. 冶金工业出版社, 1988年 [2] 陈道南、盛汉中.《起重机课程设计》.北京:冶金工业出版社,1983年 [3] 《通用机械》. 化学工业出版社,2004年 [4] 《机械设计手册》.机械工业出版社,2004年 [5] 《运输机械设计选用手册》.北京:化学工业出版社,1999年 [6] 起重机设计手册编写组编.《起重机设计手册》.机械工业出版社,1979年

液压系统设计项目 汽车起重机液压系统设计 项目目标:1能够理解单向阀的类型、结构工作原理。 2、理解单向阀的用途 3、能进行锁紧回路的油路分析 4、应用液压仿真软件模拟运行动作 实训步骤:1、采用仿真软件机床液压系统原理图 2、手动控制模拟吊车液压系统工作状态 3、分析动作液压回路的工作情况,如;压力、流量等。 项目要求: 在吊装机液压系统中,要求执行元件在停止运动时不受外界影响而发生漂移或窜动,也就是要求液压缸或活塞杆能可靠地停留在行程的任意位置上。应选用何种液压元件来实现这一功能呢?在实际应用中常用单向阀或液控单向阀来实现这个动作要求 项目分析: 通过学习,我们知道液压传动系统中执行机构(液压缸或活塞杆)的运动是依靠换向阀来控制的,而换向阀的阀芯和阀体间总是存在着间隙,这就造成了换向阀内部的泄漏。若要求执行机构在停止运动时不受外界的影响,仅依靠换向阀是不能保证的,这时就要利用单向阀来控制液压油的流动,从而可靠地使控制执行元件能停在某处而不受外界影响。 该任务中,吊装机液压系统对执行机构的来回运动过程中停止位置要求较高,其本质就是对执行机构进行锁紧,使之不动,这种起锁紧作用的回路称为锁紧回路。图所示便是采用液控单向阀的锁紧回路。换向阀左位工作时,压力油经左液控单向阀进入液压缸左腔,同时将右液控单向阀打开,使液压缸右腔油液能流回油箱,液压缸活塞向右运动;反之,当换向阀右位工作时,压力油进入液压缸右腔并将左液控单向阀立即关闭,活塞停止运动。为了保证中位锁紧可靠换向阀宜采用H型或Y型。由于液控单向阀的密封性能很好,从而能使执行元件长期

锁紧。这种锁紧回路主要用于汽车起重机的支腿油路和矿山机械中液压支架的油路。 液压系统图 图1为汽车液压吊车支腿液压系统原理图 图2为汽车液压吊车起重液压系统原理图

摘要 QY40型汽车起重机液压系统的设计是该型起重机设计过程中最关键的一步。本文根据液压系统的技术指标对该系统进行整体方案设计,对其功能和工作原理进行分析,初步确定了系统各回路的基本结构及主要元件,按照所给机构性能参数和液压性能参数进行元件的选择计算,通过对系统性能的验算和发热校核,以满足该起重机所要达到的要求。 本文还针对当前汽车起重机所采用的一项先进技术——电液比例控制技术,从原理、控制部件、回路控制、控制措施以及对汽车起重机的影响等进行专题研究。由此对电液比例控制技术在汽车起重机中的运用给以充分的肯定,对汽车起重机的发展前景有了很大的希望。 关键字: 汽车起重机液压系统高效节能性能参数电液比例

Abstract Model QY40 automobile crane hydraulic pressure systematic design this type hoist the most key one of the design process.This text analyses , demand to carry on the scheme to work out on this performance systematic in hydraulic pressure. Prove to its function and operation principle Have confirmed the basic structure of system every return circuit and main component tentatively According to giving the organization performance parameters and choice of carrying on the component of performance parameter of hydraulic pressure to calculate Through to the checking computations and generating heat to check of systematic function, in order to respond to the request that this hoist should reach This text, still to an advanced technology that the automobile crane adopts at present —Control technology of proportion of the electric liquid .Carry on the case study from principle , controlling part , return circuit controlling , control measure and impact on automobile crane ,etc. Therefore give the abundant affirmation to the application of the proportion of the electric liquid in the automobile crane of control technology The development prospect has very great hopes. key words:Crane truck Hydraulic pressure system Energy-efficient Performance parameter Proportion of the electric liquid

第四节汽车起重机液压系统 一、概述 汽车起重机是一种使用广泛的工程机械,这种机械能以较快速度行走,机动性好、适应性强、自备动力不需要配备电源、能在野外作业、操作简便灵活,因此在交通运输、城建、消防、大型物料场、基建、急救等领域得到了广泛的使用。在汽车起重机上采用液压起重技术,具有承载能力大,可在有冲击、振动和环境较差的条件下工作。由于系统执行元件需要完成的动作较为简单,位置精度要求较低,所以,系统以手动操纵为主,对于起重机械液压系统,设计中确保工作可靠与安全最为重要。 汽车起重机是用相配套的载重汽车为基本部分,在其上添加相应的起重功能部件,组成完整汽车起重机,并且利用汽车自备的动力作为起重机的液压系统动力;起重机工作时,汽车的轮胎不受力,依靠四条液压支撑腿将整个汽车抬起来,并将起重机的各个部分展开,进行起重作业;当需要转移起重作业现场时,需要将起重机的各个部分收回到汽车上,使汽车恢复到车辆运输功能状态,进行转移。一般的汽车起重机在功能上有以下要求 1)整机能方便的随汽车转移,满足其野外作业机动、灵活、不需要配备电源的要求; 2)当进行起重作业时支腿机构能将整车抬起,使汽车所有轮胎离地,免受起重载荷的直接作用,且液压支腿的支撑状态能长时间保持位置不变,防止起吊重物时出现软腿现象; 3)在一定范围内能任意调整、平衡锁定起重臂长度和俯角,以满足不同起重作业要求; 4)使起重臂在3600以内能任意转动与锁定; 5)使起吊重物在一定速度范围内任意升降,并能在任意位置上能够负重停止,负重启动时不出现溜车现象。 图8-9所示为汽车起重机的结构原理图,它主要由如下五个部分构成 1)支腿装置起重作业时使汽车轮胎离开地面,架起整车,不使载荷压在轮胎上,并可调节整车的水平度,一般为四腿结构。 2)吊臂回转机构使吊臂实现3600任意回转,在任何位置能够锁定停止。 3)吊臂伸缩机构使吊臂在一定尺寸范围内可调,并能够定位,用以改变吊臂的工作长度。一般为3节或4节套筒伸缩结构。 4)吊臂变幅机构使吊臂在150-800之间角度任意可调,用以改变吊臂的倾角。 5)吊钩起降机构使重物在起吊范围内任意升降,并在任意位置负重停止,起吊和下降速度在一定范围内无级可调。 二、工作原理 Q2-8型汽车起重机是一种中小型起重机(最大起重能力8吨),该起重机液压系统如图8-10、产品照片组所示。这种起重机的作业操作,主要通过手动操纵来实现多缸各自动作。起重作业时一般为单个动作,少数情况下有两个缸的复合动作,为简化结构,系统采用一个液压泵给各执行元件串联供油方式。在轻载情况下,各串联的执行元件可任意组合,使几个执行元件同时动作,如伸缩和回转,或伸缩和变幅同时进行等。 汽车起重机液压系统中液压泵的动力,都是由汽车发动机通过装在底盘变速箱上的取力箱提供。液压泵为高压定量齿轮泵,由于发动机的转速可以通过油门人为调节控制,因此尽管是定排量泵,但其输出的流量可以在一定的范围内通过控制汽车油门开度的大小来人为控制,从而实现无级调速;该泵的额定压力为21MPa,排量为40min/r,额定转速为1500r/min;液压泵通过中心回转接头9、开关10和过滤器11从油箱吸油;输出的压力油经回转接头9、多路换向阀手动阀组l和2的操作,将压力油串联地输送到各执行元件,当起重机不工作时,液压系统处于卸荷状态。液压系统各部分工作的具体情况如下 1)支腿缸收放回路该汽车起重机的底盘前后各有两条支腿,通过机械机构可以使每一条支腿收起和放下。在每一条支腿上都装着一个液压缸,支腿的动作由液压缸驱动。两条前支腿和两条后支腿分别由多路换向阀1中的三位四通手动换向阀A和B控制其伸出或缩回。换向阀均采用M型中位机能,且油路采用串联方式。确保每条支腿伸出去的可靠性至关重要,因此每个液压缸均设有双向锁紧回路,以保证支腿被可靠地锁住,防止在起重作业时发生“软腿”现象或行车过程中支腿自行滑落。此时系统中油液的流动情况为 前支腿 进油路取力箱→液压泵→多路换向阀1中的阀A→两个前支腿缸进油腔; 回油路两个前支腿缸回油腔→多路换向阀1中的阀A→阀B中位→旋转接头9→多路换向阀2中阀C、D、E、F的中位→旋转接头9→油箱。 后支腿 进油路取力箱→液压泵→多路换向阀1中的阀A的中位→阀B→两个后支腿缸进油腔; 回油路两个后支腿缸回油腔→多路换向阀1中的阀A的中位→阀B→旋转接头9→多路换向阀2中阀C、D、E、F的中位→旋转接头9→油箱。

液压起重机的液压系统设计-(1)

机电一体化专业毕业设计(论文) 论文标题:液压起重机的液压系统设计 作者姓名: 指导教师: 完成时间: 实习单位:

目录 摘 要 (3) 一、概 述……………………………………………………… (3) (一)关于起重机 (3) (二)液压起重机传动的优缺点 (4) (三)液压传动的工作原理及组成 (4) (四)起重机液压系统的应用现状和发展趋势 (5) 二、起重机液压系统的特点分析 (6) (一)起升机构液压回路 (6) (二)伸缩臂机构液压回路 (7) (三)变幅机构液压回路 (8) 三、液压传动系统的故障分析及排除 (8) (一)液压系统的主要故障 (8) (二)故障检查 (9) (三)液压系统的故障预防 (9) (四)液压系统的故障分析 (10) (五)液压系统的故障排除 (10) 四、起重机重量的确定及机构件参数性能的确定 (12)

五、参考文献 (19) 六、结论 (20) 液压起重机的液压系统设计 内容摘要:本文对液压起重机的设计进行了研究,分章、节逐一论述了设计过程。在设计过程部分,首先对装载起重机的汽车的底盘进行选择,确定起重机的技术参数,重点就车载起重机的液压系统进行论述和设计,以及对起重机的主要机构如起升机构、回转机构的型式和计算方法做出论述,对回转机构机械装配部分也进行了设计,最后对影响起重机起重能力的支腿型式及其跨距的确定进行了简要说明。 关键词:液压起重机,液压系统,回转机构液压缸 一、概述 (一)关于起重机 汽车起重机是装在普通汽车底盘或特制汽车底盘上的一种起重机,其行驶驾驶室与起重操纵室分开设置。这种起重机的优点是机动性好,转移迅速。缺点是工作时须支腿,不能负荷行驶,也不适合在松软或泥泞的场地上工作。 汽车起重机的底盘性能等同于同样整车总重的载重汽车,符合公路车辆的技术要求,

油路及性能分析 姓名:张汉新班级:动力909 1)支腿缸收放回路该汽车起重机的底盘前后各有两条支腿,通过机械机构可以使每一条支腿收起和放下。在每一条支腿上都装着一个液压缸,支腿的动作由液压缸驱动。两条前支腿和两条后支腿分别由多路换向阀1中的三位四通手动换向阀A和B控制其伸出或缩回。换向阀均采用M型中位机能,且油路采用串联方式。确保每条支腿伸出去的可靠性至关重要,因此每个液压缸均设有双向锁紧回路,以保证支腿被可靠地锁住,防止在起重作业时发生“软腿”现象或行车过程中支腿自行滑落。此时系统中油液的流动情况为 前支腿 进油路取力箱→液压泵→多路换向阀1中的阀A→两个前支腿缸进油腔; 回油路两个前支腿缸回油腔→多路换向阀1中的阀A→阀B中位→旋转接头9→多路换向阀2中阀C、D、E、F的中位→旋转接头9→油箱。 后支腿 进油路取力箱→液压泵→多路换向阀1中的阀A的中位→阀B→两个后支腿缸进油腔; 回油路两个后支腿缸回油腔→多路换向阀1中的阀A的中位→阀B→旋转接头9→多路换向阀2中阀C、D、E、F的中位→旋转接头9→油箱。 2)吊臂回转回路吊臂回转机构采用液压马达作为执行元件。液压马达通过蜗轮蜗杆减速箱和一对内啮合的齿轮传动来驱动转盘回转。由于转盘转速较低,每分钟仅为1-3转,故液压马达的转速也不高,因此没有必要设置液压马达制动回路。系统中用多路换向阀2中的一个三位四通手动换向阀C来控制转盘正、反转和锁定不动三种工况。此时系统中油液的流动情况为 进油路取力箱→液压泵→多路换向阀1中的阀A、阀B中位→旋转接头9→多路换向阀2中的阀C→回转液压马达进油腔; 回油路回转液压马达回油腔→多路换向阀2中的阀C→多路换向阀2中的阀D、E、F的中位→旋转接头9→油箱。 3)伸缩回路起重机的吊臂由基本臂和伸缩臂组成,伸缩臂套在基本臂之中,用一个由三位四通手动换向阀D控制的伸缩液压缸来驱动吊臂的伸出和缩回。为防止因自重而使吊臂下落,油路中设有平衡回路。此时系统中油液的流动情况为 进油路取力箱→液压泵→多路换向阀1中的阀A、阀B中位→旋转接头9→多路换向阀2中的阀C中位→换向阀D→伸缩缸进油腔; 回油路伸缩缸回油腔→多路换向阀2中的阀D→多路换向阀2中的阀E、F 的中位→旋转接头9→油箱。

起重机液压原理图及简 要分析 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

1—液压泵;2—滤油器;3—中央回转接头;4、9、13、18—多路阀组;5、8、15—平衡阀;6—吊臂液压缸;7—变幅液压缸;10—安全阀;11--油箱;12—回转液压马达;14—顺序阀;16—制动器液压缸;17—起升液压马达; 液压回路工作原理 根据液压静力压桩机起重机的作业要求,液压系统应完成下述工作:吊臂的变幅、伸缩,吊钩重物的升降,回转平台的回转。多路阀中的四联换向阀组成串联油路,变幅、伸缩、回转和起升各工作机构可任意组合同时动作,从而可提高工作效率。1.吊臂变幅、伸缩 吊臂变幅、伸缩是由变幅和伸缩工作回路实现。当这些机构均不工作即当所有换向阀都在中位时,泵输出的油液经多路阀后又流回油箱,使液压泵卸荷。 (1)操纵换向阀9处于左位,这时油液流动路线是:进油路:泵l—滤油器2一中心回转接头3—换向阀4中位—换向阀9左位—平衡阀8—变幅液压缸7大腔。 回油路:变幅液压缸7小腔—换向阀9左位—换向阀13、18中位—中心回转接头3—油箱。 此时,变幅液压缸活塞伸出,使吊臂的倾角增大。 当换向阀9处于右位时活塞缩回,吊臂的倾角减小。实际中按照作业要求使倾角增大或减小,实现吊臂变幅。

(2)操纵换向阀4处于左位,液压泵1的来油进入吊臂伸缩液压缸6的大腔,使吊臂伸出;换向阀4处于右位,则使吊臂缩回。从而实现吊臂的伸缩。 吊臂变幅和伸缩机构都受到重力载荷的作用。为防止吊臂在重力载荷作用下自由下降,在吊臂变幅和伸缩回路中分别设置了平衡阀5、8,以保持吊臂倾角平稳减小和吊臂平稳缩回。同时平衡阀又能起到锁紧作用,单向锁紧液压缸,将吊臂可靠地支承住。 2.吊重的升降 吊重的升降由起升工作回路实现。 当起升吊重时,操纵换向阀18处于左位。泵来油经换向阀18左位、平衡阀15进入起升马达17,同时液压油经过单向节流阀14进入制动液压缸小腔,制动松开,起升马达得以回转。而回油经换向阀18左位和中心回转接头3流回油箱。于是起升马达带动卷筒回转使吊重上升。 当下降吊重时,操纵换向阀18处于右位。泵1的来油使起升马达反向转动,回油经平衡阀15和换向阀18右位和中心回转接头3流回油箱。这时制动器液压缸16仍通入压力油,制动器松开,于是吊重下降。由于平衡阀15的作用,吊重下落时不会出现失速状况。 3.吊重回转 吊重的回转由回转工作回路实现。

一:汽车起重机的工况分析 根据起重机试验规范,以及很多操作者的实际经验,可确定表的三种工况,作为轻型汽车起重机的典型工况。设计液压系统时要求各系统的动作能够满足这些工况要求。 二:汽车起重机对液压系统的要求 根据汽车起重机的典型工作状况对系统的要求主要反映在对以下几个液压回路的要求上。 1. 起升回路 (1)能方便的实现合分流方式转换,保证工作的高效安全。 (2)要求卷扬机构微动性好,起、制动平稳,重物停在空中任意位置能可靠制动,即二次下滑问题,以及二次下降时的重物或空钩下滑问题,即二次下降问题。 2. 回转回路 (1)具有独立工作能力。 (2)回转制动应兼有常闭制动和常开制动(可以自由滑转对中),两种情况。 3. 变幅回路 (1)带平衡阀并设有二次液控单向阀锁住保护装置。 (2)要求起落臂平稳,微动性好,变幅在任意允许幅值位置能可靠锁死。 (3)要求在有载荷情况下能微动。 (4)平衡阀应备有下腔压力传感器接口,作为力矩限制器检测星号源。

4. 伸缩回路 本机伸缩机构采用三节臂(含有两个液压缸),由于本机为轻型起重机为了使本机运用广泛,实现各节臂顺序伸缩。各节臂能按顺序伸缩,但不能实现同步伸缩。 5. 控制回路 (1)为了使操纵方便总体要求操纵手柄限制为两个。 (2)操纵元件必须具有45°方向操纵两个机构联动能力。 6. 支腿回路 (1)要求垂直支腿不泄漏,具有很强的自锁能力(不软腿)。 (2)要求前后组支腿可以进行单独调整。 (3)要求支腿能够承载最大起重时的压力,并且有足够的防倾翻力矩。 (4)起重机行走时不产生掉腿现象。 三:汽车起重机液压系统的工作原理总成 1支腿收放回路 由于汽车轮胎支撑能力有限,且为弹性变形体,作业时很不安全,故在起重作业前必须放下前、后支腿,用支腿承重使汽车轮胎架空。在行驶时又必须将支腿收起,轮胎着地。为此,在汽车的前、后两端各设置两条支腿,每条支腿均配置有液压缸。如图前支腿两个液压缸同时用一个三位四通手动换向阀7控制其收、放动作,而后支腿两个液压缸则用另一个三位四通手动换向阀11控制其收、放动作。为确保支腿能停放在任意位置并能可靠地锁住,在支腿液压缸的控制回路中设置了双向液压锁。 当三位四通手动换向阀7工作在右位时,前支腿放下,其油路为: 进油路:过滤器2→液压泵3→手动换向阀5左位→手动换向阀7右位→前支腿液压缸上腔。 回油路:前支腿液压缸下腔→液控单向阀→手动换向阀7右位→支腿回路安全阀→油箱。 当三位四通手动换向阀7工作在左位时,前支腿收回,其油路为: 进油路:过滤器2→液压泵3→手动换向阀5左位→手动换向阀7左位→前支腿液压缸下腔。 回油路:前支腿液压缸上腔→液控单向阀→手动换向阀7左位→支腿回路安全阀→油箱。

汽车起重液压系统设计 1 绪论 1.1 汽车起重机简介 汽车起重机是一种将起重作业部分安装在汽车通用或专用底盘上、具有载重汽车行驶性能的轮式起重机。根据吊臂结构可分为定长臂、接长臂和伸缩臂三种,前两种多采用桁架结构臂,后一种采用箱形结构臂。根据动力传动,又可分为机械传动、液压传动和电力传动三种。因其机动灵活性好,能够迅速转移场地,广泛用于土木工程。 汽车起重机的主要技术性能有最大起重量、整机质量、吊臂全伸长度、吊臂全缩长度、最大起升高度、最小工作半径、起升速度、最大行驶速度等。 1.2 液压系统在汽车起重机上应用及其特点 1.2.1 液压系统在汽车起重机上的应用 现在普遍使用的汽车起重机多为液压伸缩臂汽车起重机,液压伸缩臂一般有2~4节,最下(最外)一节为基本臂,吊臂内装有液压伸缩机构控制其伸缩。 液压系统要实现其工作目的必须经过动力源→控制机构→机构三个环节。其中动力源主要是液压泵,传输控制装置主要是一些输油管和各种阀的连接机构,执行机构主要是液压马达和液压缸。这三种机构的不同组合就形成了不同功能的液压回路。汽车起重机的液压系统由起升机构,回转机构,变幅机构,伸缩机构和支腿部分等组成,全为液压传动。 泵—马达回路是起重机液压系统的主要回路,按照泵循环方式的不同有开式回路和闭式回路两种。 开式回路中马达的回油直接通回油箱,工作油在油箱中冷却及沉淀过滤后再由液压泵送入系统循环,这样可以防止元件的磨损。但油箱的体积大,空气和油液的接触机会多,容易渗入。 闭式回路中马达的回油直接与泵的吸油口相连,结构紧凑,但系统结构复杂,散热条件差,需设辅助泵补充泄漏和冷却。而且要求过滤精度高,但油箱体积小,空气渗入油中的机会少,工作平稳。

机电一体化专业毕业设计(论文) 论文标题:液压起重机的液压系统设计 作者姓名: 指导教师: 完成时间: 实习单位:

目录 摘要 (3) 一、概述 (3) (一)关于起重机 (3) (二)液压起重机传动的优缺点 (4) (三)液压传动的工作原理及组成 (4) (四)起重机液压系统的应用现状和发展趋势 (5) 二、起重机液压系统的特点分析 (6) (一)起升机构液压回路 (6) (二)伸缩臂机构液压回路 (7) (三)变幅机构液压回路 (8) 三、液压传动系统的故障分析及排除 (8) (一)液压系统的主要故障 (8) (二)故障检查 (9) (三)液压系统的故障预防 (9) (四)液压系统的故障分析 (10) (五)液压系统的故障排除 (10) 四、起重机重量的确定及机构件参数性能的确定 (12) 五、参考文献 (19) 六、结论 (20)

液压起重机的液压系统设计 内容摘要:本文对液压起重机的设计进行了研究,分章、节逐一论述了设计过程。在设计过程部分,首先对装载起重机的汽车的底盘进行选择,确定起重机的技术参数,重点就车载起重机的液压系统进行论述和设计,以及对起重机的主要机构如起升机构、回转机构的型式和计算方法做出论述,对回转机构机械装配部分也进行了设计,最后对影响起重机起重能力的支腿型式及其跨距的确定进行了简要说明。 关键词:液压起重机,液压系统,回转机构液压缸 一、概述 (一)关于起重机 汽车起重机是装在普通汽车底盘或特制汽车底盘上的一种起重机,其行驶驾驶室与起重操纵室分开设置。这种起重机的优点是机动性好,转移迅速。缺点是工作时须支腿,不能负荷行驶,也不适合在松软或泥泞的场地上工作。 汽车起重机的底盘性能等同于同样整车总重的载重汽车,符合公路车辆的技术要求,因而可在各类公路上通行无阻。此种起重机一般备有上、下车两个操纵室,作业时必需伸出支腿保持稳定。起重量的范围很大,可从8吨~1000吨,底盘的车轴数,可从2~10根。是产量最大,使用最广泛的起重机类型。 汽车液压起重机的外形结构

学号:0120818380604 课程设计 题目QY-8型汽车起重机液压系统设计 学院物流工程学院 专业机械设计制造及其自动化 班级机设0806班 姓名张琪 指导教师李受人 2011 年12 月25 日

本科生课程设计成绩评定表 姓名性别 专业、班级 课程设计题目: 课程设计答辩或质疑记录: 成绩评定依据: 评定项目评分成绩1.图纸(20分) 2.平时表现(30分) 3.设计说明书(30分) 4.答辩(20分) 总分 备注:成绩等级:优(90分—100分)、良(80分—89分)、中(70分—79分)、及格(60分—69分)、60分以下为不及格。 最终评定成绩(以优、良、中、及格、不及格评定) 指导教师签字: 年月日

课程设计任务书 学生姓名:张琪专业班级:机设0806 指导教师:李受人工作单位:武汉理工大学 题目: 初始条件:QY-8型汽车起重机,他的整体工作机构均采用液压系统。这是单泵 多执行元件组成的串联、开式混合系统,可分为支腿、回转、起升、伸缩和变幅5 个液压回路,各部分具有相对独立性。他的主要技术参数有:起重量、起升高度、起重力矩、幅度和各机构工作速度等。 要求完成的主要任务:(包括课程设计工作量及其技术要求,以及说明书撰写等具体要求) 一、进行工况分析 二、确定液压系统的主要参数 三、制定基本方案和绘制液压系统图 四、液压元件的选择和专业件的设计 五、液压系统性能验算 六、参考文献(不少于5篇) 时间安排: 11月日—11月日: 布置任务,阅读指导书,查阅相关资料; 11月日—11月日: 分析并确定液压系统,绘制液压系统原理图,计算并选择液压元件,撰写课程设计说明书; 11月日—11月日: 课程设计答辩。 指导教师签名:年月日 系主任(或责任教师)签名:年月日

目录 摘要 (1) 第1章绪论 (2) 1.1国内轮式起重机发展现状 (2) 1.2国外轮式起重机发展过程及主要机种 (3) 1.3轮式起重机产品的发展趋势 (4) 1.4主要工作 (5) 第2章起重机技术参数的确定 (6) 2.1主要性能参数 (6) 2.2Q2-8型汽车起重机参数确定 (6) 第3章各液压回路组成原理和性能分析 (8) 3.1支腿液压缸收放回路 (8) 3.2回转机构液压回路 (10) 3.3伸缩机构液压回路 (11) 3.4变幅机构液压回路 (12) 3.5起升机构液压回路 (13) 3.6液压系统的特点 (14) 3.7汽车起重机液压系统总成 (15) 第4章液压系统计算 (16) 4.1汽车起重机液压系统主要液压元件的选择 (16) 4.2主要液压辅助装置的选择 (19) 总结 (20) 参考文献 (21)

摘要 本次设计的系统是为Q2-8汽车起重机液压系统,它是单作用定量泵系统,采用多路换向阀的串联油路、手动换向阀的合流方式。 本设计论文主要论述了国内外轮式起重机发展概况和发展趋势,并对Q2-8起重机的液压系统进行了设计、计算。 设计的液压系统将泵、马达、液压缸和各种阀有机的组合在一起,以最大化的满足整机的性能。 关键词:汽车起重机;液压系统;设计

第1章绪论 1.1国内轮式起重机发展现状 我国在1957年生产第一台5t机械式汽车起重机到现在己有50年历史,它的生产大致经历了以下几个阶段:1957~1966年以生产5t机械式汽车起重机为主;1967~1976年以生产12t以下小型液压汽车起重机为主;1977~1996,16~50t中大吨位液压汽车起重机产品发展较快。 自1979年开始,我国采用进口汽车底盘和关键液压件自行设计生产出了6t、20t液压汽车起重机之后,国内一些起重机生产厂家采用技贸结合方式,分别引进日本多田野、加藤、美国格鲁夫和德国利勃海尔、克虏伯的起重机产品技术,以合作生产的方式相继制造出25t、35t、45t、50t、80t、125t汽车起重机和25t越野轮胎起重机以及32t、50t、70t全路面起重机。这些企业经过多年来对引进技术的消化、吸收、移植,使国产轮式起重机某些新产品的性能水平达到了国际80年代初的水平,产品产量也逐年有所提高。 由于受客观条件的限制,当年的技术引进主要着重体现在技术软件的引进(如产品、图纸、工艺等),而没有引进全套的先进加工设备,没有与相关的配套件的引用同时进行,因此国内长时间不能提供高质量、高性能的基础配套件(如液压元件,电子元件等),到了90年代我国轮式起重机的技术水平与世界先进水平相比曾一度缩小的差距又拉大了。 (1)质量稳定性差 部分产品发生早期故障多,保修期内返修率高。故障多发生在液压系统、底盘、发动机与传动件上。液压系统渗漏问题普遍存在,其主要原因是制造、装配工艺不良和密封件质量问题。国产汽车起重机平均无故障时间仅为93.4h,最多的为185h,最少的为66.6h。整机工作寿命按主要零部件寿命计算,约为2000-3000h,而国外同类产品一般可达到12500h。 (2)产品品种单一 轮式起重机是工程机械行业中的一个重要类别,其技术含量、机电液一体化程度、对使用材料的要求和制造难度不亚于其他类型的工程机械。轮式起重机按技术含量划分,全路面起重机产品最高,价格也相应高一些;越野轮胎起重机产品次之,汽车起重机产品相对较低。当前全路面起重机产品、越野轮胎起重机产品已分别在世界三大市场

毕业设计 起重机液压系统CAD 学生姓名 学号系 部: 专 二零一四年 六 月 机械工程系

诚信声明 本人郑重声明:本设计及其研究工作是本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。 本人签名:年月日

毕业设计任务书 设计题目:起重机液压系统CAD 系部:机械工程系专业:机械设计制造及其自动化学号:102011236学生:陈彩虹指导教师(含职称):王玉玲(副教授)专业负责人:田静1.设计的主要任务及目标 分析起重机液压系统的参数和组成,收集液压元件的数据,将参数数据整理成数据库,对液压元件参数化。依据组成元件绘制液压元件图符,并构建液压元件图形符号库。使用AutoCAD vlisp开发CAD,制作起重机液压系统软件。建立数据库、图形符号库与AutoCAD软件的连接,实现数据库的查询,图形符号库的调用。绘制起重机液压原理图。 2.设计的基本要求和内容 ⑴建立液压元件参数数据库和图形符号库; ⑵实现图形符号的调用; ⑶编写设计说明书。 3.主要参考文献 [1].李万莉.工程机械液压系统设计[M].上海:同济大学出版社,2011 [2].钟雯.机械类课程设计、毕业设计选题精选—机械设计专业[M].北京:化学工业出版社,2010 [3].鲁达.汽车与工程机械液压传动[M].北京:人民交通出版社,1984 [4].刘忠.工程机械液压传动原理、故障诊断与排除[M].北京:机械工业出版社,2004 4.进度安排

起重机液压系统CAD 摘要:本毕业设计制作了起重机液压系统元件参数数据库、元件图形符号库和起重机液压系统软件。元件参数数据库用Access数据库软件建立。元件图形符号库使用AutoCAD和计算机资源管理器建立。起重机液压系统软件使用AutoCAD自带的AutoVlisp编程软件编译。以AutoCAD为制图平台,使用ODBC数据管理器将元件参数数据库和AutoCAD数据管理器连接起来。使用起重机液压系统软件将元件图形符号库和AutoCAD绘图功能连接起来。在使用中,可以使用AutoCAD数据管理器访问元件参数数据库,查询起重机液压系统常用元件的参数,寻找符合条件的元件型号。然后调用起重机液压系统软件,寻找元件类型。将元件图形符号库中相应的元件符号插入到AutoCAD绘图界面中。 关键词:起重机液压系统,Access,ODBC,AutoVLISP,AutoCAD Crane hydraulic system CAD Abstract:This graduation design of the crane element parameters of hydraulic system components database, graphics library and crane hydraulic system software. Component parameters database using Access database software. Element graphic symbol library using AutoCAD and computer resource manager to establish. Crane hydraulic system software using AutoCAD programming software compiled with AutoVlisp. Using AutoCAD as the drawing platform, using ODBC data manager will connect the component parameter database and AutoCAD data management. Use the crane hydraulic system software to connect components graphic symbol library and drawing function of AutoCAD. In use, you can use the AutoCAD data manager to access the element parameter database, parameter query common components of hydraulic system of crane, looking for qualified component model. Then the software of hydraulic system call crane, looking for the element type. Insert the element symbol corresponding element graphic symbol library into the AutoCAD graphics interface. Keywords: crane hydraulic system, Access, ODBC, AutoVLISP, AutoCAD