田口方法的基本理论

1. 概述

随着市场竞争的日趋激烈,企业只有牢牢把握市场需求,用较短的时间开发出低成本、高质量的产品,才能在竞争中立于不败之地。在众多的产品开发方法中,田口方法不失为提高产品质量,促进技术创新,增强企业竞争力的理想方法。

田口方法是日本著名的质量管理专家田口玄一博士在20世纪70年代初创立的。该方法是一种低成本、高效益的质量工程方法,它是一种在产品开发和设计早期阶段防止质量问题的技术。

2. 田口方法的基本思想

是把产品的稳健性设计到产品和制造过程中,通过控制源头质量来抵御大量的下游生产或顾客使用中的噪声或不可控因素的干扰,这些因素包括环境湿度、材料老化、制造误差、零件间的波动等等。田口方法不仅提倡充分利用廉价的元件来设计和制造出高品质的产品,而且使用先进的试验技术来降低设计试验费用,这也正是田口方法对传统思想的革命性改变,为企业增加效益指出了一个新方向。

与传统的质量定义不同,田口玄一博士将产品的质量定义为:产品出厂后避免对社会造成损失的特性,可用“质量损失”来对产品质量进行定量描述。质量损失是指产品出厂后“给社会带来的损失”,包括直接损失(如空气污染、噪声污染等)和间接损失(如顾客对产品的不满意以及由此导致的市场损失、销售损失等)。质量特性值偏离目标值越大,损失越大即质量越差,反之,质量就越好。对待偏差问题,传统的方法是通过产品检测剔除超差部分或严格控制材料、工艺以缩小偏差。这些方法一方面很不经济,另一方面在技术上也难以实现。田口方法通过调整设计参数,使产品的功能、性能对偏差的起因不敏感,以提高产品自身的抗干扰能力。为了定量描述产品质量损失,田口提出了“质量损失函数”的概念,并以信噪比来衡量设计参数的稳健程度。

由此可见,田口方法是一种聚焦于最小化过程变异或使产品、过程对环境变异最不敏感的实验设计,是一种能设计出环境多变条件下能够稳健和优化操作的高效方法。

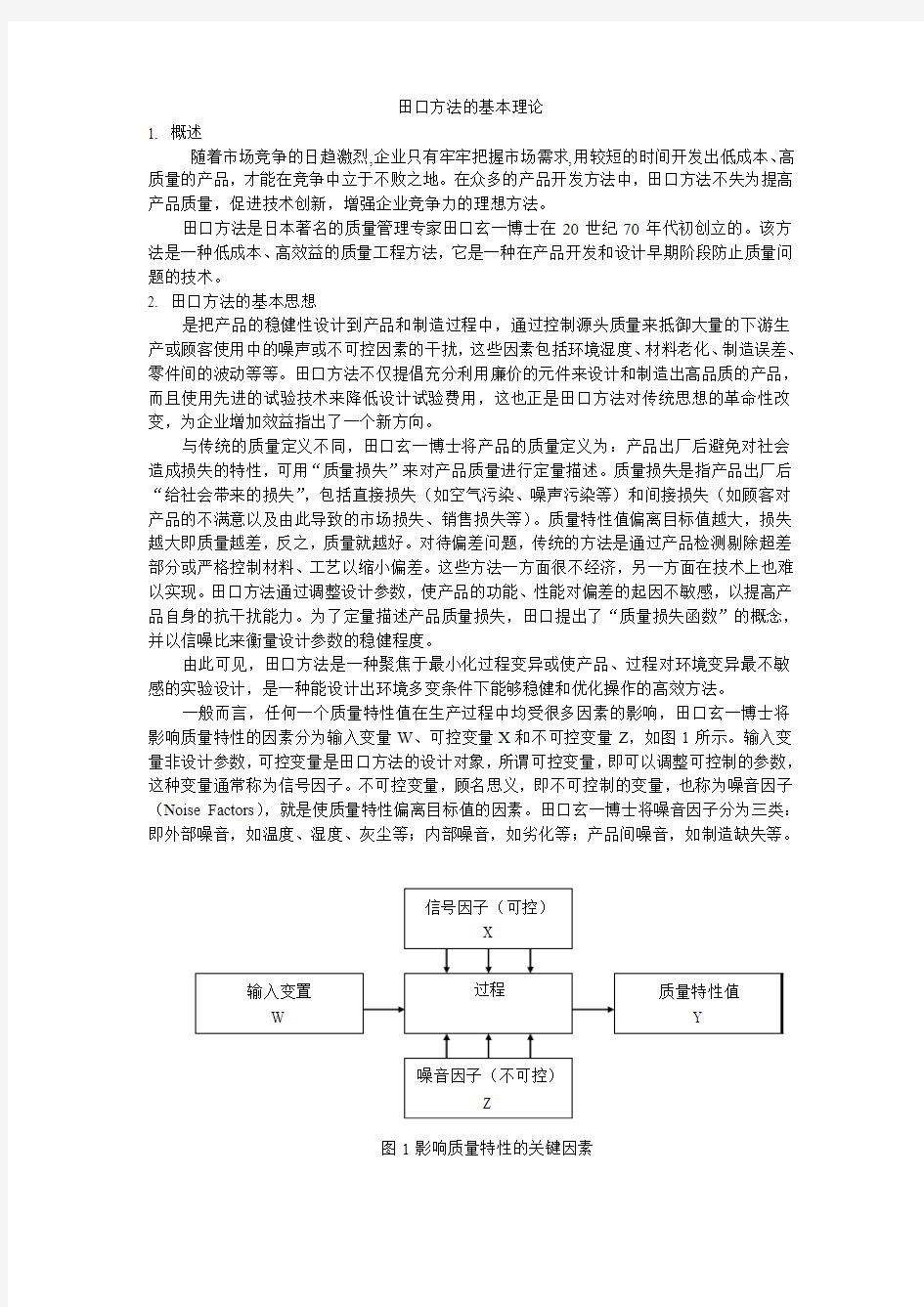

一般而言,任何一个质量特性值在生产过程中均受很多因素的影响,田口玄一博士将影响质量特性的因素分为输入变量W、可控变量X和不可控变量Z,如图1所示。输入变量非设计参数,可控变量是田口方法的设计对象,所谓可控变量,即可以调整可控制的参数,这种变量通常称为信号因子。不可控变量,顾名思义,即不可控制的变量,也称为噪音因子(Noise Factors),就是使质量特性偏离目标值的因素。田口玄一博士将噪音因子分为三类:即外部噪音,如温度、湿度、灰尘等;内部噪音,如劣化等;产品间噪音,如制造缺失等。

图1影响质量特性的关键因素

田口方法的基本原理是通过控制可控因素的水平和配合,使产品和工艺对噪声因素的敏感程度降低,从而使噪声因素对产品质量的影响作用减少和消除,以实现提高和稳定产品质量的目的。田口提出的“三次设计法”,即分三个阶段对产品质量进行优化:1)系统设计:应用科学理论和工程知识对产品功能原型进行设计开发,这阶段完成了产品的配置和功能属性;

2)参数设计:在系统结构确定后进行参数设计。这一阶段以产品性能优化为目标确定产品参数水平及配置,使工程设计对干扰源的敏感性最低;

3)容差设计:在参数确定的基础上,进一步确定这些参数的容差。

系统设计、参数、容差设计等这三方面的内容构成田口方法的“线外质量控制”,田口线外质量控制、质量损失函数和田口线上质量控制就构成了田口质量工程,如图2所示。一般所讲田口参数设计是指田口线外质量控制,田口实验设计即为田口线外质量控制。在田口线外质量控制中,参数设计是线外质量控制的核心,它通过实验优化方法确定系统各参数的最优组合,使产品对环境条件和其他噪声因素的敏感性降低。最终效果是在不提高产品成本甚至降低成本的基础上使产品质量损失最小,可见,参数设计是获得高质量产品的关键,也是田口方法的中心内容。系统设计是线外质量控制的基础和前提,容差设计是对系统设计和参数设计的完善与提高,质量水平评价是对田口线外质量控制的效果评价与分析。

图2田口质量工程

实验工具之一田口方法实 例 The following text is amended on 12 November 2020.

某产品射出成型之色差 变化因素探讨 一问题描述 二品质特征及因子说明 三直交表及因子配置 四实验步骤及资料汇集 五资料分析 六验证实验 七结论 八再次实验 九未来计划

问题描述 一背景 自我司生产某产品以来,一直受到色差问题困扰,经常会有此不良现象发生,不良比率在10%左右,由此给我司造成较大损失,使利润提高受到抑制。并且因客户严格要求我司对此作以改进完善,故现经我司生产部,品保部及工程课人员共同探讨,利用田口品质工程技术进行实验设计,用尽可能少的时间,成本,实验次数,将影响该产品色差的因素寻找出来。使此不良现象逐步消失,给公司带来更大的收益。 二制程分析及可控因素标示 射出成型是在加工过程中,将热塑性塑胶原料加热至熔融状态,再在高压下送入并填满由两个半边摸闭合形成的模腔,经过一段时间冷却定型后,将两个半模分开,取出塑件,即完成一个操作程式,操作过程中两边模闭合须与注射操作时间互相配合,并准确控制温度,压力及个别动作时间,使形成有规律性地循环。 射出成型制造流程及可控因素标示: 品质特性及因素说明

一品质特性: 本实验包含之品质特性为我司射出成型的某产品中的色差不良数量,实验目的是希望色差产品的数量得以减少,即不良率不断降低,此即为望小特性. (一)色差之实验设计部分: 按照SOP要求操作并使用色差比对样品检测色差,每组检测 50PCS,其S/N之计算公式为: S/N=-10log(1/n∑Yi2) Yi为每组50PCS的色差总数。 二可控因素: 本实验可控因素之选取,是将前述之制造流程经现场技术人员分析后,选取四个三水准的可控因素,列表如下: 直交表及因素配置

田口法 田口方法(Taguchi method)是基于正交试验和信噪比的稳健设计方法。基本思想是:用正交表设计试验方案,以信噪比作为衡量质量特性的指标,通过对实验方案的统计分析,找出可靠、稳定的加工工艺参数组合,达到成本最低,质量最优的综合效果。 田口根据工业生产中的实际需要将质量特征分为如下三类:“望目”,希望量特征达到或接近特定的目标值;“望大”,即使所关注的质量特征越大越好;“望小",即使质量特征越小越好。 在切削加工中的应用主要是以望小和望大,望小信噪比指的是在不为负数的情况下,信噪比数值越高,质量越高,实际值越趋近于0,有切削力、表面粗糙度和切削功率等,通常作为加工质量的评价标准;望大信噪比数值越大时,质量越高,实际值越趋近与无穷大,应用有材料切除率,通常作为加工效率的评价标准。 主成分分析法 通过将原始指标重新组合,把多个原始指标简化为有代表意义的少数几个指标,更加典型的表明研究对象的特征。主成分分析就是对原始数据降维,消除原始指标相关性造成的信息重叠,便于进行准确评价。 通过固定的公式,确定样本,每一列代表每个研究目标(切削力,表面粗糙度等)下的样本值,确定不同研究目标下的样本值后,即可得到矩阵,通过特定的公式即可求得累积贡献率和所有研究目标的综合向量值(即综合反映所有研究目标的值从中选出最优值)。 田口法和主成分分析法的综合运用步骤: 1.通过实验要求设计正交试验方案,例如如表:

2.通过正交试验下,测定目标每组的实验结果,如切削力和表面粗糙度; 3.通过的信噪比公式,将所得数据求出每一组试验的切削力和表面粗糙度 的信噪比,在通过公式将其优化为规范化值。 4.提取规范化数字组成规范化矩阵Z,即可得到研究对象的累积贡献率, 即可通过贡献率大小来确定其对加工的影响大小。 5.通过规范化矩阵Z求出其综合变量,最后可根据正交试验下信噪比数据 和的大小判断最优的组合参数。例如,田口法优化结果为: 例如,切削深度4.7491为切削深度在0.1时,正交试验中的五组数据的信噪比之和。 T1数据切削深度、进给量和切削速度的信噪比值越大,表明其质量越高,所以优化的结果是A1B1C1。 基本公式位于论文的第三章第一节部分。

應用田口直交表於網路教學品質改善之研究 侯東旭1侯幸雨2* 1 2雲林科技大學工業工程管理研究所 2環球技術學院企管系 *E-mail: g9120822@https://www.doczj.com/doc/502178192.html,.tw 摘要 國內近年來頗重視網路教學研究與設計,但是目前的研究大多偏向於網路教學系統的發展、環境的開發設計與硬體或網路架構的探討與評估,關於網路教學品質方面的研究較為缺少,要讓學習者有好的數位學習服務,教學者就須要先以使用者為中心來規劃網路教學設計,進而對學習者之績效加以評量,找出影響網路數位學習品質之關鍵因子才可以改善網路教學品質。因此本研究從人因工程角度來設計數位學習課程,透過品質工程之直交表及變異數分析找出影響數位學習績效的因子。本研究所考慮的人因因子有環境、作業、組織管理及個體;績效評量方面有邏輯與創意題型。結果發現色彩、溝通介面、回饋和學習型態對邏輯的績效有顯著的影響;而評量期間、資訊量、情境、導引、學習型態及線上的學習習慣將影響到創意績效;較佳的因子組合才能提升數位學習績效,而網路教學品質也才會有所改善。 關鍵詞:田口直交表、網路教學、數位學習、人因實驗 關鍵詞 The Study of applying Taguchi Orthogonal Array Approach in Improving The Quality of E-Learning Tung-hsu Hou, Hsing-yu Hou Department of Industrial Engineering and Management, National Yunlin University of Science and Technology Department of Business Administration, Transworld Institute of Technology Abstract The web teaching research and design are getting more and more important nationally in recent years. However, these studies only try to discuss the development

什么是田口方法 田口方法是指由日本质量专家田口玄一博士创建的试验设计方法。由于田口对质量的理解是:产品上市后给予社会带来的损失(由功能本身所产生的损失除外),即: 质量等于功能波动的损失加上使用成本加上项目的损失。 成本等于材料费加上加工费加上管理费加上项目的损失。 总损失等于质量加上成本。 因此,田口认为,由于质量定义为产品上市后所产生的三部分损失之和,要使总损失最小,就要求质量和成本的总损失最小,换言之:就是提高质量(减少质量损失),降低成本。产品质量的好坏很大程度上是由设计决定的,因此在新产品的开发设计阶段就要十分重视,当然设计的好产品要成为真正高质量的产品,在生产过程中还必须有好的工艺参数,因此经常需要进行试验设计。 田口方法就是依据统计学原理、方法所开发出来的一种试验方法,可协助从事产品和过程设计开发的工程技术人员以最少的试验次数,快速寻找最佳的过程参数组合条件,从而大量减少试验次数,降低试验成本,提高效率。 作者:唐晓芬 一、田口方法的涵义 随着市场竞争的日趋激烈,企业只有牢牢把握市场需求,用较短的时间开发出低成本、高质量的产品,才能在竞争中立于不败之地。在众多的产品开发方法中,田口方法不失为提高产品质量,促进技术创新,增强企业竞争力的理想方法。由日本田口玄一(Genichi Taguchi)所提之品质工程的理念和方法,是将品质改善之重点由制程阶段向前提升到设计阶段,一般称其为离线之品质管制方法(off-line quality control)。在哲理方面,田口提出品质损失(quality loss)之观念来衡量产品品质,一些不可控制之杂音(noise)(例如环境因素)造成特性偏离目标值,并因而造成损失。田口方法的重点在於降低这些杂音对产品品质的影响性,根据稳健性(robustness)之观念,决定可控制因子的最佳设定,建立产品?制程之设计,以使产品品质不受到杂音因素之影响。田口方法是日本田口玄一博士创立的,其核心内容被日本视为“国宝”。日本和欧美等发达国家和地区,尽管拥有先进的设备和优质原材料,仍然严把质量关,应用田口方法创造出了许多世界知名品牌。田口方法是一种低成本、高效益的质量工程方法,它强调产品质量的提高不是通过检验,而是通过设计。其基本思想是把产品的稳健性设计到产品和制造过程中,通过控制源头质量来抵御大量的下游生产或顾客使用中的噪声或不可控因素的干扰,这些因素包括环境湿度、材料老化、制造误差、零件间的波动等等。田口方法不仅提倡充分利用廉价的元件来设计和制造出高品质的产品,而且使用先进的试验技术来降低设计试验费用,这也正是田口方法对传统思想的革命性改变.为企业增加效益指出了一个新方向。 田口方法的目的在于,使所设计的产品质量稳定、波动性小,使生产过程对各种噪声不敏感。在产品设计过程中,利用质量、成本、效益的函数关系,在低成本的条件下开发出高质量的产品。田口方法认为,产品开发的效益可用企业内部效益和社会损失来衡量.企业内部效益体现在功能相同条件下的低成本,社会效益则以产品进入消费领域后给人们带来的影响作为衡量指标。假如,由于一个产品功能波动偏离了理想目标,给社会带来了损失,我们就认为它的稳健性设计不好,而田口式的稳健性设计恰能在降低成本、减少产品波动上发挥作用。 二、田口方法的基本思想 与传统的质量定义不同,田口玄一博士将产品的质量定义为:产品出厂后避免对社会造成损失的特性,可用“质量损失”来对产品质量进行定量描述。质量损失是指产品出厂后“给社会带来的损失”,包括直接损失(如空气污染、噪声污染等)和间接损失(如顾客对产品的不满意以及由此导致的市场损失、销售损失等)。质量特性值偏离目标值越大,损失越大,即质量越差,反之,质量就越好。对待偏差问题,传统的方法是通过产品检测剔除超差部分或严格控制材料、工艺以缩小偏差。这些方法一方面很不经济,另一方面在技术上也难以实现。田口方法通过调整设计参数,使产品的功能、性能对偏差的起因不敏感,以提高产品自身的抗干扰能力。为了定量描述产品质量损失,田口提出了“质量损失函数”的概念,

田口方法的基本理论 1. 概述 随着市场竞争的日趋激烈,企业只有牢牢把握市场需求,用较短的时间开发出低成本、高质量的产品,才能在竞争中立于不败之地。在众多的产品开发方法中,田口方法不失为提高产品质量,促进技术创新,增强企业竞争力的理想方法。 田口方法是日本著名的质量管理专家田口玄一博士在20世纪70年代初创立的。该方法是一种低成本、高效益的质量工程方法,它是一种在产品开发和设计早期阶段防止质量问题的技术。 2. 田口方法的基本思想 是把产品的稳健性设计到产品和制造过程中,通过控制源头质量来抵御大量的下游生产或顾客使用中的噪声或不可控因素的干扰,这些因素包括环境湿度、材料老化、制造误差、零件间的波动等等。田口方法不仅提倡充分利用廉价的元件来设计和制造出高品质的产品,而且使用先进的试验技术来降低设计试验费用,这也正是田口方法对传统思想的革命性改变,为企业增加效益指出了一个新方向。 与传统的质量定义不同,田口玄一博士将产品的质量定义为:产品出厂后避免对社会造成损失的特性,可用“质量损失”来对产品质量进行定量描述。质量损失是指产品出厂后“给社会带来的损失”,包括直接损失(如空气污染、噪声污染等)和间接损失(如顾客对产品的不满意以及由此导致的市场损失、销售损失等)。质量特性值偏离目标值越大,损失越大即质量越差,反之,质量就越好。对待偏差问题,传统的方法是通过产品检测剔除超差部分或严格控制材料、工艺以缩小偏差。这些方法一方面很不经济,另一方面在技术上也难以实现。田口方法通过调整设计参数,使产品的功能、性能对偏差的起因不敏感,以提高产品自身的抗干扰能力。为了定量描述产品质量损失,田口提出了“质量损失函数”的概念,并以信噪比来衡量设计参数的稳健程度。 由此可见,田口方法是一种聚焦于最小化过程变异或使产品、过程对环境变异最不敏感的实验设计,是一种能设计出环境多变条件下能够稳健和优化操作的高效方法。 一般而言,任何一个质量特性值在生产过程中均受很多因素的影响,田口玄一博士将影响质量特性的因素分为输入变量W、可控变量X和不可控变量Z,如图1所示。输入变量非设计参数,可控变量是田口方法的设计对象,所谓可控变量,即可以调整可控制的参数,这种变量通常称为信号因子。不可控变量,顾名思义,即不可控制的变量,也称为噪音因子(Noise Factors),就是使质量特性偏离目标值的因素。田口玄一博士将噪音因子分为三类:即外部噪音,如温度、湿度、灰尘等;内部噪音,如劣化等;产品间噪音,如制造缺失等。 图1影响质量特性的关键因素

田口设计方法在质量管理中的应用 稳健设计(田口方法)简介 稳健设计(田口方法)由小日本质量工程学家田口玄一博士于20世纪70年代创立的新的优化设计技术,主要用于技术开发,产品开发,工艺开发. 一:基本概念 望目特性: 存在固定目标值,希望质量特性围绕目标值波动,且波动越小越好,这样的质量特性称为望目特性 望小特性: 不取负值,希望质量特性越小越好(理想值为0),且波动越小越好,这样饿质量特性称为望小特性 望大特性: 不取负值,希望质量特性越大越好(理想值为∞),且波动越小越好,这样的质量特性称为望大特性 动态特性: 目标值可变的特性,称为动态特性,与之相对的,望目特性,望小特性,望大特性统称为静态特性 外干扰(外噪声): 由于使用条件及环境条件(如温度,湿度,位置,操作者等)的波动或变化,引起产品质量特性值的波动,称之为外干扰,也称为外噪声.请注意,外噪声并非常说的噪音 内干扰(内噪声): 产品在储存或使用过程中,随着时间的推移,发生材料变质等老化,劣化现象,从而引起产品质量特性值的波动,称之为内干扰,也叫内噪声. 产品间干扰(产品间噪声): 在相同生产条件下,生产制造出来的一批产品,由于机器,材料,加工方法,操作者,测量误差和生产环境(简称5M1E)等生产条件的微笑变化,引起产品质量特性值的波动,称为产品间干扰,也称为产品间噪声. 可控因素: 在试验中水平可以人为加以控制的因素,称为可控因素 标示因素:

在试验中水平可以指定,但使用时不能加以挑选和控制的因素称为标示因素. 误差因素: 引起产品质量特性值拨动的外干扰,内干扰,产品间干扰统称为误差干扰. 稳定因素: 对信噪比有显著影响的可控因素,称为稳定因素. 调整因素: 对信噪比无显著影响,但对灵敏度有显著影响的可控因素,称为调整因素. 次要因素: 对信噪比及灵敏度均无显著影响的可控因素称为次要因素. 信号因素: 在动态特性的稳健设计中,为实现人变动着的意志或赋予不同目标值而选取的因素,称为信号因素. 稳健性: 指质量特性的波动小,抗干扰能力强 信噪比: 稳健设计中用以度量产品质量特性的稳健程度的指标 灵敏度: 稳健设计中用以表征质量特性可调整性的指标 稳健设计: 以信噪比为指标,以优化稳健性为目的的设计方法体系. 内设计: 在稳健设计中,可控因素与标示因素安排在同一正交表内,进行试验方案的设计.相应的正交表称为内表(内侧正交表),所对应的设计称为内设计. 外设计: 在稳健设计中,将误差因素和信号因素安排在一张正交表内,进行试验方案的设计,相应的正交表称为外表(外侧正交表),所对应的设计称为外设计. 稳健设计又叫动静参数设计,是日本著名质量管理专家田口玄一博士在七十年代初从工程观点、技术观点和经济观点对质量管理的理论与方法进行创新研究,创立了"田口方法(Taguchi Methods)。田口方法可应用于产品设计、工艺设计和技术开发阶段,从而可提高产品设计质量,降低成本,

某产品射出成型之色差 变化因素探讨 一问题描述 二品质特征及因子说明 三直交表及因子配置 四实验步骤及资料汇集 五资料分析 六验证实验 七结论 八再次实验 九未来计划

问题描述 一背景 自我司生产某产品以来,一直受到色差问题困扰,经常会有此不良现象发生,不良比率在10%左右,由此给我司造成较大损失,使利润提高受到抑制。并且因客户严格要求我司对此作以改进完善,故现经我司生产部,品保部及工程课人员共同探讨,利用田口品质工程技术进行实验设计,用尽可能少的时间,成本,实验次数,将影响该产品色差的因素寻找出来。使此不良现象逐步消失,给公司带来更大的收益。 二制程分析及可控因素标示 射出成型是在加工过程中,将热塑性塑胶原料加热至熔融状态,再在高压下送入并填满由两个半边摸闭合形成的模腔,经过一段时间冷却定型后,将两个半模分开,取出塑件,即完成一个操作程式,操作过程中两边模闭合须与注射操作时间互相配合,并准確控制温度,压力及个别动作时间,使形成有规律性地循环。 射出成型制造流程及可控因素标示: 品质特性及因素说明

一品质特性: 本实验包含之品质特性为我司射出成型的某产品中的色差不良数量,实验目的是希望色差产品的数量得以减少,即不良率不断降低,此即为望小特性. (一)色差之实验设计部分: 按照SOP要求操作并使用色差比对样品检测色差,每组检测50PCS,其S/N之计算公式为: S/N=-10log(1/n∑Yi2) Yi为每组50PCS的色差总数。 二可控因素: 本实验可控因素之选取,是将前述之制造流程经现场技术人员分析后,选取四个三水准的可控因素,列表如下: 直交表及因素配置

田口方法簡介 宜蘭大學生機系張明毅 2003.10.24

一、前言 田口式品質工程是田口玄一( )博士於1950年代所開發倡導。利用簡單的直交表實驗設計與簡潔的變異數分析,以少量的實驗數據進行分析,可有效提昇產品品質。遂於日本工業界迅速普及,稱之為品質工程( )。其並於1962年獲得品管界最高榮譽之一的品質應用戴明()獎,1951、1953、1984獲得品質論文戴明獎。1980年代後,美國&T、、、、等公司亦陸續採用,歐美一般稱之為田口方法( )。 田口方法最大的特點在於以較少的實驗組合,取得有用的資訊。雖不如全因子法真正找出確切的最佳化位置,但能以少數實驗便能指出最佳化趨勢,可行性遠大於全因子法。田口方法有以下特點:(1)基於品質損失函數之品質特性、(2)實驗因子的定義與選擇、(3)比、(4)田口直交表。 田口方法的實施步驟可分為下列十項: 1.選定品質特性 2.判定品質特性之理想機能 3.列出所有影響此品質特性的因子 4.定出信號因子的水準 5.定出控制因們的水準 6.定出干擾因子的水準,必要的話,進行干擾實驗 7.選定適當的直交表,並安排完整的實驗計劃 8.執行實驗,記錄實驗數據 9.資料分析 10.確認實驗 重覆以上步驟,直到達到最佳的品質及性能為止。

二、一些多水準複因子實驗方法介紹 (1)試誤法() (2)一次一因子法 每次只變動一個因子,而其他因子則維持於前次實驗的水準,以探討因子水準變動之效應。下表中實驗中探討7個2水準因子對y的影響,目標為使y最小化。實驗1全固定於水準一,實驗2只變動A至水準2,其餘維持不變,是以A之效應為0.3。實驗3只變動B至水準2,其餘維持和實驗2相同,是以B之效應為0.5。 負,則有減小的趨勢。當目標為使y減至最小,則應找出各因子貢獻最小的組合,亦即A1 B1 C2 D1 E1 F2 G1。 其缺點在於評估效應時有明顯的偏見,例如對A之效應而言,是植基於其他因子均為水準一的情形下A的表現。一旦其他因子一併變動,原先求出A的效應將沒有意義。 (3)全因子法 所有因子水準的組合均在實驗中出現,因子或水準愈多,所需的實驗愈多,花費的時間、精力或成本也愈多,可行性愈低。。以下表為例,擁有2水準的4個因子,共有24=16個實驗組合。目標為欲使y最小,則應取第3組實驗組合A1 B1 C2 D1。

第1章田口方法概論 Taguchi Methods Overview 1.1 歷史回顧(A Historical Review) 1.2 實例:瓷磚製程設計(Design of Tile Manufacturing Process)1.3 實例:煞車組件設計(Design of a Brake Assembly) 1.4 田口方法摘要(Taguchi Methods Summary)

第1.1節 歷史回顧 A Historical Review 1.1-1 戰後的日本(Postwar Japan) 1.1-2 田口玄一博士(Dr. Genichi Taguchi) 1.1-3 美國供應商協會(American Supplier Institute, ASI)1.1-4 英文著作(English Publications) 1.1-5 台灣(Taiwan)

1.1-1 戰後的日本(Postwar Japan) 戰後的日本企業家及學者深深體會到要重建日本的經濟,必須落實「品質」的 概念,才能將日本的商品銷售出去。 他們開始引進西方的統計學手法,將它應用在品質的改善上。 W. Edward Deming等被禮聘至日本。 田口玄一在當時的日本已經是一位蠻有名望的工程師。

1.1-2 田口玄一博士(Dr. Genichi Taguchi) 出生於1924年。 1949年,日本電話電報公司要進行一個龐大的 專案計劃,將全國的通訊系統更新。 1950年,他加入日本電話電報公司新成立的電 子通訊實驗室,並同時擔任日本企業的顧問。 於此期間他逐漸發展出獨特的「品質工程學」。 1957-1958年間,田口博士出版了「實驗設計」 一書。 到1970年代晚期,田口博士的「品質工程學」 在日本已經普遍受到肯定。 1983年田口博士開始擔任「美國供應商協會」 執行總裁。

此处是大标题样稿字样十五 字以内

品質特性的種類 1.計量特性(Measurable Characteristics) ●望目特性行(Nominal the Best) ●望小特性(Smaller the Better) ●望大特性(Larger the Better) 2. 計數特性(Attribute Characteristics) 係指不能以尺度量者, 如: 外觀 … 3. 動態特性(Dynamic Characteristics) 係指輸出(Output)會因輸入(Input)信號值的不同而有改變者, 如: 鍍液濃度, 電流密度…

田口品質工程的分類 1. 生產線外品質工程(Off-Line Quality Engineering) ●系統設計(System Design) ●參數設計(Parameter Design) ●允差設計(Tolerance Design) 2. 生產線上品質工程(On-Line Quality Engineering) ●計量值的控制 ●製程的診斷與調節 ●回饋系統的設計與管制 ●預防保養 ●規格、安全與檢查設計

製程開發執行工作●系統設計(System Design) ● 參數設計(Parameter Design)● 允差設計(Tolerance Design) 決定製程中各參數之最佳值, 如焊錫(Soldering)時,最佳溫度、時間等, 使其不受(或降低)工作環境條件的影響,而能得到均一的焊錫品質. 經由工程知識判斷, 選擇最適當的製程, 如鋁擠/Fold-Fin/Forging… Fan:2S/1B1S/2B… 決定製程中各參數變動對品質的影響,從而訂定最佳的公差範圍.

品质管理系列教程 主讲:李联伟 ?18.7space 田口方法实战技术 ?18.7space 课程内容◆实验设计概述; ◆田口方法中的名词概念; ◆直交表; ◆品质损失函数; ◆田口方法的应用。

实验设计概述 ?18.7space □为什么需要实验设计 同样在生产同规格的产品,为什么有些厂商的良品率就是比较高。 同样是在生产同类型的产品,为什么有些人的产品品质以及寿命就是比较好,而成本又比较低呢? 相同原料相同制程为什么良品率 不一样? 相同产品 相同功能更便宜的原料为什么可以做 出低成本高质 量的产品? 实验设计概述 ?18.7space □什么是实验设计 一种安排实验和分析实验数据的数理统计方法;实验设计主要对实验进行合理安排,以较小的实验规模(实验次数)、较短的实验周期和较低的实验成本,获得理想的实验结果和正确的结论 □实验设计进行的时机 ◎要为产品选择最合理的配方时(原料及其含量); ◎要对生产过程选择最合理的工艺参数时; ◎要寻找最佳的生产条件时; ◎要研制开发新产品时; ◎要提高老产品的产量和质量时; ◎……

实验设计概述□实验设计的意义 实验设计的目的是用最少的实验次数实现下述期望: ◎提高产量; ◎改进质量; ◎降低成本; ◎缩短研究开发的时间; ◎建立指标与因子的关系; ◎选择合理的工艺参数或配方; ◎……. ?18.7space 实验设计概述□实验设计的发展历程 ▲20世纪20年代由英国学者费舍尔(R.A.Fisher)率先提出; 最初在农田实验方面取得重要成果;欧美各国将此法用于 生物学、医学等领域的科学研究; ▲二战后实验设计法在工业中得到推广和应用; ▲日本学者田口玄一首先将实验设计成功得应用于新产品的开发。对于一些复杂的制程和产品,利用实验设计法合理 的选择适当的参数,可以大大改善产品功能目标值的稳定 性,即所谓稳健性设计; ▲20世纪70年代初期,我国著名数学家华罗庚带头在我国推广实验设计法。 ?18.7space

DOE中的田口方法 一、田口方法的涵义 随着市场竞争的日趋激烈,企业只有牢牢把握市场需求,用较短的时间开发出低成本、高质量的产品,才能在竞争中立于不败之地。在众多的产品开发方法中,田口方法不失为提高产品质量,促进技术创新,增强企业竞争力的理想方法。 田口方法是日本田口玄一博士创立的,其核心内容被日本视为“国宝”。日本和欧美等发达国家和地区,尽管拥有先进的设备和优质原材料,仍然严把质量关,应用田口方法创造出了许多世界知名品牌。 田口方法是一种低成本、高效益的质量工程方法,它强调产品质量的提高不是通过检验,而是通过设计。其基本思想是把产品的稳健性设计到产品和制造过程中,通过控制源头质量来抵御大量的下游生产或顾客使用中的噪声或不可控因素的干扰,这些因素包括环境湿度、材料老化、制造误差、零件间的波动等等。田口方法不仅提倡充分利用廉价的元件来设计和制造出高品质的产品,而且使用先进的试验技术来降低设计试验费用,这也正是田口方法对传统思想的革命性改变.为企业增加效益指出了一个新方向。 田口方法的目的在于,使所设计的产品质量稳定、波动性小,使生产过程对各种噪声不敏感。在产品设计过程中,利用质量、成本、效益的函数关系,在低成本的条件下开发出高质量的产品。田口方法认为,产品开发的效益可用企业内部效益和社会损失来衡量.企业内部效益体现在功能相同条件下的低成本,社会效益则以产品进人消费领域后给人们带来的影响作为衡量指标。假如,由于一个产品功能波动偏离了理想目标,给社会带来了损失,我们就认为它的稳健性设计不好,而田口式的稳健性设计恰能在降低成本、减少产品波动上发挥作用。 二、田口方法的特点 田口方法的特色主要体现在以下几个方面: (1)“源流”管理理论。田口方法认为,开发设计阶段是保证产品质量的源流,是上游,制造和检验阶段是下游。在质量管理中,“抓好上游管理,下游管理就很容易”,若设计质量水平上不去,生产制造中就很难造出高质量的产品。 (2)产品开发的三次设计法。产品开发设计(包括生产工艺设计)可以分为三个阶段进行,即系统设计、参数设计、容差设计。参数设计是核心,传统的多数设计是先追求目标值,通过筛选元器件来减少波动,这样做的结果是,尽管都是一级品的器件,但整机由于参数搭配不佳而性能不稳定。田口方法则先追求产品的稳定性,强调为了使产品对各种非控制因素不敏感可以使用低级品元件.通过分析质量特性与元部件之间的非线性关系(交互作用).找出使稳定性达到最佳水平的组合。产品的三次设计方法能从根本上解决内外干扰引起的质量波动问题,利用三次设计这一有效工具,设计出的产品质量好、价格便宜、性能稳定。 (3)质量与成本的平衡性。引入质量损失函数这个工具使工程技术人员可以从技术和经济两个 方面分析产品的设计、制造、使用、报废等过程,使产品在整个寿命周期内社会总损失最小。在产品设计中,采用容差设计技术,使得质量和成本达到平衡,设计和生产出价廉物美的产品,提高产品的竞争力。 (4)新颖、实用的正交试验设计技术。使用综合误差因素法、动态特性设计等先进技术,用误 差因素模拟各种干扰(如噪声),使得试验设计更具有工程特色,大大提高试验效率,增加试验设计的科学性,其试验设计出的最优结果在加工过程和顾客环境下都达到最优。采用这种技术可大大节约试验费用。 三、田口方法的功效 田口方法是一门实用性很强的技术,在生产实践中特别是产品开发设计中显示出强大的生命力,其魅力主要表现为: (1)提高产品科技含量,促进技术创新。通过采用田口方法可改变企业一味引进先进设备的状况,增强二次创新能力,进而提高产品开发能力。 (2)可缩短产品开发周期,加速产品更新换代。应用田口方法可在质量管理中提高生产率,收

实验设计DOE——田口方法 【课程背景】 实验设计Design Of Experiments, 在质量控制的整个过程中扮演了非常重要的角色,它是我们产品质量提高,工艺流程改善的重要保证。实验设计已广泛运用了从航天业到一般生产制造业的产品质量改善、工艺流程优化甚至已运用到医学界。籍此课程,您将通过对产品质量,工艺参数的量化分析,寻找关键因素,控制与其相关的因素。根据实际需求,学习判别与选择不同的实验设计种类,设计你的实验步骤,发现如何控制各种影响因素,以最少的投入,换取最大的收益,从而使产品质量得以提升,减少差异,降低成本,使工艺流程最优化。 【适合对象】 产品设计工程师、品质工程师、工艺工程师、过程工程师、生产经理、品质经理、6Sigma 黑带、绿带 【课程收益】 通过本课程的培训,可使学员: 了解掌握DOE基本原理 了解和控制影响流程的相关因素 掌握最有效的实验设计方法 掌握六西格码MINITAB软件的运用方法 免费获得MINITAB软件 【课程内容】 1. 实验设计(DOE)概述 1.1 什么是实验设计 1.2 实验设计由来与发展 1.3 品质工程面临的问题 1.4 品质工程理论 1.5 基本术语:因子/水准, 信号/杂讯因子 1.6 实验设计流程 2. 正交实验设计 2.1正交表的构造; 2.2正交表的选择与运用 2.3正交表的灵活运用 2.4正交实验案例演练. 3. 田口方法

3.1 田口的质量哲学观念 3.2 田口损失函数 3.3 三种品质计量方法之比较 3.4 田口方法核心工具——S/N(信噪比) 3.5 田口三次设计:系统设计/参数设计/容差设计 3.6 实例演练1:望小特性田口设计 3.7 实例演练2:望大特性田口设计 3.8 实例演练3:望目特性田口设计 4. 利用MINITAB实现DOE实战演练 4.1. MINITAB应用简介 4.2. 望大特性田口设计 4.3. 望小特性田口设计 4.4. 望目特性田口设计 4.5. 交互作用的田口设计 4.6. 动态田口实验设计 4.7. 全因子实验设计 4.8. 分部因子设计 4.9. 混合设计 4.10.响应曲面设计 5.实验结果的分析与解析 5.1变异数分析(ANOVA); 5.2信噪比分析(S/N比) 6.再现性实验 6.1再现性实验的必要性; 6.2均值估计; 6.3估计均值的置信区间; 6.4再现性实验的决策点. 7.容差设计 7.1容差设计简介 7.2田口损失函数设计公差. 7.3设计因子的公差确定. 8.案例分析