田口法

田口方法(Taguchi method)是基于正交试验和信噪比的稳健设计方法。基本思想是:用正交表设计试验方案,以信噪比作为衡量质量特性的指标,通过对实验方案的统计分析,找出可靠、稳定的加工工艺参数组合,达到成本最低,质量最优的综合效果。

田口根据工业生产中的实际需要将质量特征分为如下三类:“望目”,希望量特征达到或接近特定的目标值;“望大”,即使所关注的质量特征越大越好;“望小",即使质量特征越小越好。

在切削加工中的应用主要是以望小和望大,望小信噪比指的是在不为负数的情况下,信噪比数值越高,质量越高,实际值越趋近于0,有切削力、表面粗糙度和切削功率等,通常作为加工质量的评价标准;望大信噪比数值越大时,质量越高,实际值越趋近与无穷大,应用有材料切除率,通常作为加工效率的评价标准。

主成分分析法

通过将原始指标重新组合,把多个原始指标简化为有代表意义的少数几个指标,更加典型的表明研究对象的特征。主成分分析就是对原始数据降维,消除原始指标相关性造成的信息重叠,便于进行准确评价。

通过固定的公式,确定样本,每一列代表每个研究目标(切削力,表面粗糙度等)下的样本值,确定不同研究目标下的样本值后,即可得到矩阵,通过特定的公式即可求得累积贡献率和所有研究目标的综合向量值(即综合反映所有研究目标的值从中选出最优值)。

田口法和主成分分析法的综合运用步骤:

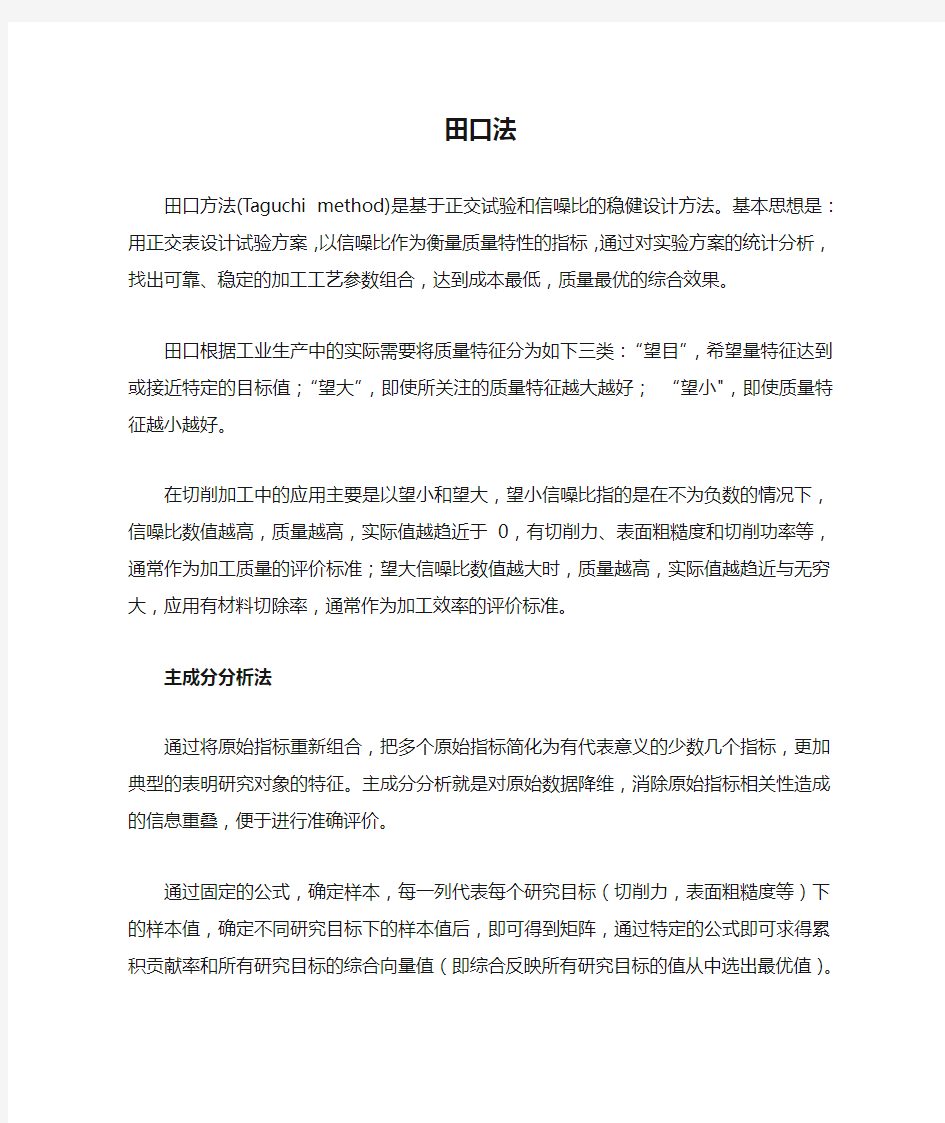

1.通过实验要求设计正交试验方案,例如如表:

2.通过正交试验下,测定目标每组的实验结果,如切削力和表面粗糙度;

3.通过的信噪比公式,将所得数据求出每一组试验的切削力和表面粗糙度

的信噪比,在通过公式将其优化为规范化值。

4.提取规范化数字组成规范化矩阵Z,即可得到研究对象的累积贡献率,

即可通过贡献率大小来确定其对加工的影响大小。

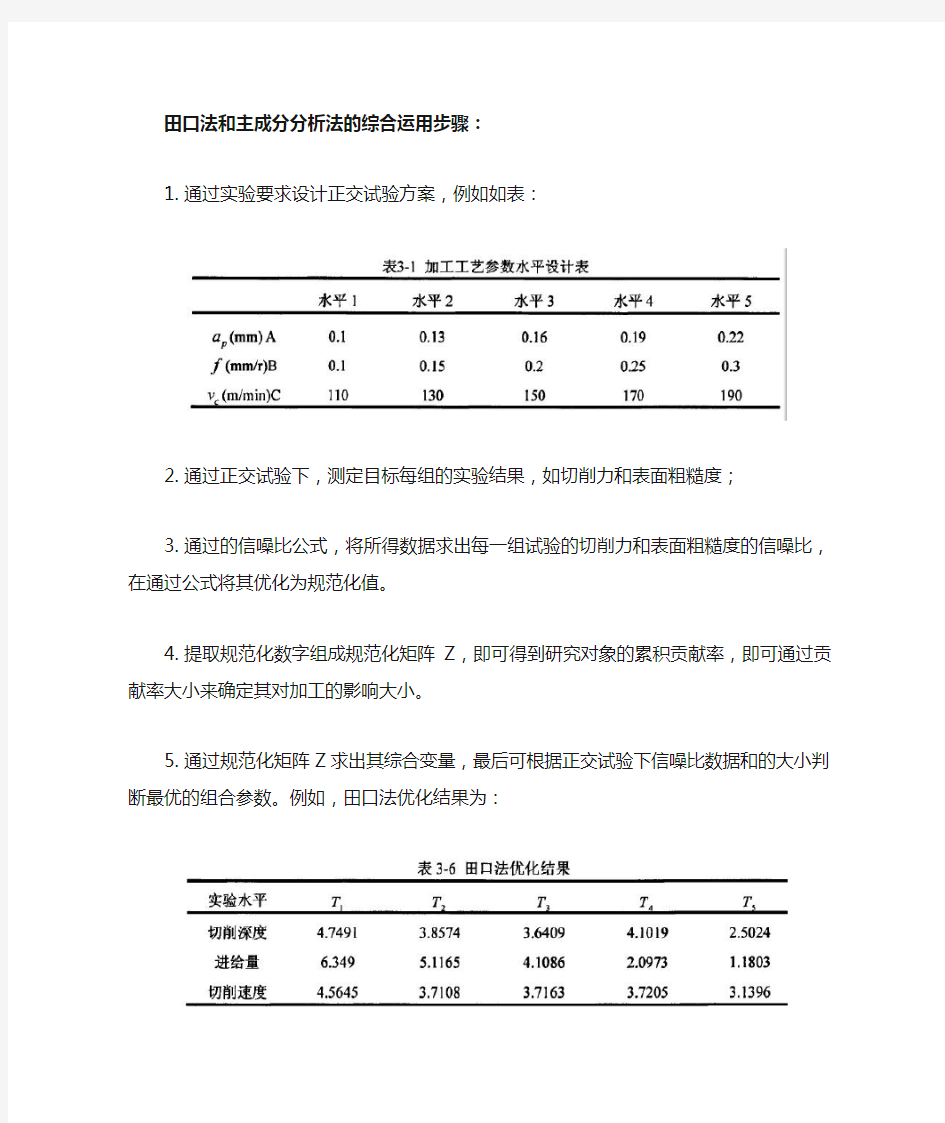

5.通过规范化矩阵Z求出其综合变量,最后可根据正交试验下信噪比数据

和的大小判断最优的组合参数。例如,田口法优化结果为:

例如,切削深度4.7491为切削深度在0.1时,正交试验中的五组数据的信噪比之和。

T1数据切削深度、进给量和切削速度的信噪比值越大,表明其质量越高,所以优化的结果是A1B1C1。

基本公式位于论文的第三章第一节部分。

实验工具之一田口方法实 例 The following text is amended on 12 November 2020.

某产品射出成型之色差 变化因素探讨 一问题描述 二品质特征及因子说明 三直交表及因子配置 四实验步骤及资料汇集 五资料分析 六验证实验 七结论 八再次实验 九未来计划

问题描述 一背景 自我司生产某产品以来,一直受到色差问题困扰,经常会有此不良现象发生,不良比率在10%左右,由此给我司造成较大损失,使利润提高受到抑制。并且因客户严格要求我司对此作以改进完善,故现经我司生产部,品保部及工程课人员共同探讨,利用田口品质工程技术进行实验设计,用尽可能少的时间,成本,实验次数,将影响该产品色差的因素寻找出来。使此不良现象逐步消失,给公司带来更大的收益。 二制程分析及可控因素标示 射出成型是在加工过程中,将热塑性塑胶原料加热至熔融状态,再在高压下送入并填满由两个半边摸闭合形成的模腔,经过一段时间冷却定型后,将两个半模分开,取出塑件,即完成一个操作程式,操作过程中两边模闭合须与注射操作时间互相配合,并准确控制温度,压力及个别动作时间,使形成有规律性地循环。 射出成型制造流程及可控因素标示: 品质特性及因素说明

一品质特性: 本实验包含之品质特性为我司射出成型的某产品中的色差不良数量,实验目的是希望色差产品的数量得以减少,即不良率不断降低,此即为望小特性. (一)色差之实验设计部分: 按照SOP要求操作并使用色差比对样品检测色差,每组检测 50PCS,其S/N之计算公式为: S/N=-10log(1/n∑Yi2) Yi为每组50PCS的色差总数。 二可控因素: 本实验可控因素之选取,是将前述之制造流程经现场技术人员分析后,选取四个三水准的可控因素,列表如下: 直交表及因素配置

DOE實驗設計(田口方法) ▲設計思想 現代企業已經充分意識到了品質管理的重要性,不少成功企業已將品質管理(QC)很好的融入到了產品研發及生產的各個階段。眾所周知,品質管理包括離線品管和線上品管兩個部分。 離線品管活動發生在產品和制程的設計階段。DOE實驗設計中的田口方法是一種統計方法,利用該方法可以簡化或是刪除許多統計設計工作。英瑞奇特推出此課程,旨在向您講述如何將各項實驗方法運用於產品和制程設計中,以便更有效的降低雜音因素的敏感影響,減少過程中各項的變差,從而使產品及制程設計臻于完美。 一、田口方法的涵義 隨著市場競爭的日趨激烈,企業只有牢牢把握市場需求,用較短的時間開發出低成本、高品質的產品,才能在競爭中立於不敗之地。在眾多的產品開發方法中,田口方法不失為提高產品品質,促進技術創新,增強企業競爭力的理想方法。 田口方法是日本田口玄一博士創立的,其核心內容被日本視為“國寶”。日本和歐美等發達國家和地區,儘管擁有先進的設備和優質原材料,仍然嚴把品質關,應用田口方法創造出了許多世界知名品牌。 田口方法是一種低成本、高效益的品質工程方法,它強調產品品質的提高不是通過檢驗,而是通過設計。其基本思想是把產品的穩健性設計到產品和製造過程中,通過控制源頭品質來抵禦大量的下游生產或顧客使用中的雜訊或不可控因素的干擾,這些因素包括環境濕度、材料老化、製造誤差、零件間的波動等等。田口方法不僅提倡充分利用廉價的元件來設計和製造出高品質的產品,而且使用先進的試驗技術來降低設計試驗費用,這也正是田口方法對傳統思想的革命性改變.為企業增加效益指出了一個新方向。 田口方法的目的在於,使所設計的產品品質穩定、波動性小,使生產過程對各種雜訊不敏感。在產品設計過程中,利用品質、成本、效益的函數關係,在低成本的條件下開發出高品質的產品。田口方法認為,產品開發的效益可用企業內部效益和社會損失來衡量.企業內部效益體現在功能相同條件下的低成本,社會效益則以產品進人消費領域後給人們帶來的影響作為衡量指標。假如,由於一個產品功能波動偏離了理想目標,給社會帶來了損失,我們就認為它的穩健性設計不好,而田口式的穩健性設計恰能在降低成本、減少產品波動上發揮作用。 二、田口方法的特點 田口方法的特色主要體現在以下幾個方面: (1)“源流”管理理論。田口方法認為,開發設計階段是保證產品品質的源流,是上游,製造和檢驗階段是下游。在品質管制中,“抓好上游管理,下游管理就很容易”,若設計品質水準上不去,生產製造中就很難造出高品質的產品。 (2)產品開發的三次設計法。產品開發設計(包括生產工藝設計)可以分為三個階段進行,即系統設計、參數設計、容差設計。參數設計是核心,傳統的多數設計是先追求目標值,通過篩選元器件來減少波動,這樣做的結果是,儘管都是一級品的器件,但整機由於參數搭配不佳而性能不穩定。田口方法則先追求產品的穩定性,強調為了使產品對各種非控制因素不敏感可以使用低級品元件.通過分析品質特性與元部件之間的非線性關係(交互作用).找出使穩定性達到最佳水準的組合。產品的三次設計方法能從根本上解決內外干擾引起的品質波動問題,利用三次設計這一有效工具,設計出的產品品質好、價格便宜、性

田口實驗法 「田口實驗法」是以實驗的手段(非解析的方法)來決定設計參數。實驗的內容可能是實驗室的開發實驗、工廠生產線上的試作實驗、或者是電腦上的模擬實驗。然而,「設計參數」可能是生產的製程參數、產品的設計參數、或者是其它管理上的分析因子。 「田口實驗法」的方法是藉由精簡的直交表實驗,以經濟的實驗成本,求得分析問題的最適合因子水準組合。直交表的選用乃依據控制因子以及水準數決定;以獲得最佳的產品(或製程)機能(特性),並且維持此一機能的穩健性。 田口實驗法執行步驟 步驟一、選定品質特性(quality characteristics)。在連續沖模實例中,以剪切邊毛邊寬度為品質特性;而在矽膠模注型實驗中,則以塑件硬度為品質特性。品質特性最好選擇可以測量的實數為之。 步驟二、判定品質特性之理想機能(ideal function),亦即品質特性之理想值。剪切邊毛邊寬度具有望小特性;而在RTV塑件硬度問題中屬於望目特性;在RTV注型品質與紙螺旋器問題中,歸類於動態特性。 步驟三、列出所有影響此品質特性的因子(factors),最好以魚骨圖(fish-bone diagram)的方式呈現。由公司內各種專業人員以腦力激盪的方式為之。 步驟四、定出信號因子(signal factors)的水準(levels)。信號因子之水準必須考慮橫跨所有可能調整的範圍,只有動態特性的問題才有信號因子。如於紙螺旋器問題中的釋放高度。 步驟五、從步驟三中所有因子中決定控制因子(control factors)並定出它們的水準別。二、三、四、五水準。步驟六、從步驟三中所有因子中決定干擾因子(noise factors)並定出它們的水準。必要的話,可以先做「干擾實驗」(以二水準因子規劃L4、L8)。 步驟七、依控制因子及其水準的數目選定適當的直交表,儘可能避免因子交互作用的影響,根據因子水準安排完整的實驗計劃。 步驟八、執行直交表實驗,確實的記錄實驗數據。選擇以訊噪比為分析值時,每組實驗至少執行兩次(建議三次)。 步驟九、因子水準回應分析。主要目的有三:(一)計算每個控制因子的水準變動對品質特性的效應,(二)計算每個控制因子的變動對品質特性變異的效應,(三)依據前二項的資訊,決定最適控制因子水準組合,使的品質特性最接近理想機能。 步驟十、田口加法模式預測,依據資料分析結果的資訊,預測在最適因子水準組合的品質特性值或訊噪比值。 步驟十一、執行確認實驗,依步驟九所決定的組合做確認實驗,以決定是否推廣至生產線上量產用。若此實驗值與預測值夠接近,則新的設計值可以推廣至生產線上量產用,否則整個步驟必須重新檢討。 若有必要,回到步驟一重新檢討,以改善品質及性能,直到符合產品(或製程)品質及功能為止。

某产品射出成型之色差 变化因素探讨 一问题描述 二品质特征及因子说明 三直交表及因子配置 四实验步骤及资料汇集 五资料分析 六验证实验 七结论 八再次实验 九未来计划

问题描述 一背景 自我司生产某产品以来,一直受到色差问题困扰,经常会有此不良现象发生,不良比率在10%左右,由此给我司造成较大损失,使利润提高受到抑制。并且因客户严格要求我司对此作以改进完善,故现经我司生产部,品保部及工程课人员共同探讨,利用田口品质工程技术进行实验设计,用尽可能少的时间,成本,实验次数,将影响该产品色差的因素寻找出来。使此不良现象逐步消失,给公司带来更大的收益。 二制程分析及可控因素标示 射出成型是在加工过程中,将热塑性塑胶原料加热至熔融状态,再在高压下送入并填满由两个半边摸闭合形成的模腔,经过一段时间冷却定型后,将两个半模分开,取出塑件,即完成一个操作程式,操作过程中两边模闭合须与注射操作时间互相配合,并准確控制温度,压力及个别动作时间,使形成有规律性地循环。 射出成型制造流程及可控因素标示:

品质特性及因素说明 一品质特性: 本实验包含之品质特性为我司射出成型的某产品中的色差不良数量,实验目的是希望色差产品的数量得以减少,即不良率不断降低,此即为望小特性. (一)色差之实验设计部分: 按照SOP要求操作并使用色差比对样品检测色差,每组检测50PCS,其S/N之计算公式为: S/N=-10log(1/n∑Yi2) Yi为每组50PCS的色差总数。 二可控因素: 本实验可控因素之选取,是将前述之制造流程经现场技术人员分析后,选取四个三水准的可控因素,列表如下:

根据田口方法实验,工艺参数对翘曲的影响 摘要: 实验模型是一个汽车三角面板,用田口实验的方法来判定工艺参数对翘曲的影响。构造正交数组来研究每一个因素的重要性(成型温度,融化温度,注射时间,v/p转换,保压压力和保压时间)。CAE软件Moldflow用来分析翘曲变形的范围。通过获得信噪比和执行一定范围的分析来分析工艺参数对翘曲的影响。而且,最小翘曲的工艺参数会得到优化。随后,根据填充条件会得到最小翘曲的最佳填充条件。 关键词:注射模,翘曲,田口方法,最佳工艺 1.介绍: 随着轻型汽车的发展,汽车生产厂商开始普遍的使用塑料。差不多有80%的汽车塑料零部件是通过注射模生产的。在生产过程中,塑料产品中的发现了大量成型缺陷,比如翘曲,体积收缩,熔接痕和气泡。潜在的原因包括大量的塑料原材料,复杂的模具型腔结构,成型设备的不同控制方法和不同的流变特性和机器性能。塑料零件的翘曲是塑料产品质量一个重要的指标,它不仅仅影响产品的装配和性能,也影响产品质量外观,最简单也是最有效防止敲的方法就获得最优的成型工艺参数。 使用一个连续的单一的方法,1.Behrooz Farshi 研究了薄壁零件的汽车,确定了成型工艺参数对翘曲和体积收缩的影响。Wu-lin Chen 用Moldflow模拟了塑料注射的过程,根据响应面方法设计了一个实验,确定了减小体积收缩和翘曲的工艺参数。2.Kurtaran通过一个类神经网络模型和一个遗传算法(GA)分析了注射成型参数(成型温度,融化温度,填充压力,填充时间和冷却时间)对汽车灯罩的翘曲的影响。这个研究发现了最小的最佳变形工艺参数。3.Kitayama指出通过代理模型优化技术,变量压力分布图可以有效的减少翘曲的影响,该技术一直在使用径向基函数网络。4.Chuang MT和Yang YK应用灰色关联分析并获得了一个注塑成型工艺的最佳参数组合。5.为了优化参数的设计这样的一个的过程,许多方法已经被广泛的使用,包括田口方法。6.Babur Ozcelik用有限元软件(FE)分析了手机外壳的成型工艺,并且通过正交实验设计检测到了翘曲的最大影响要素。该研究还通过CATIA结构分析优化了部分。7.Wei Guo提出一个有效的方法,用综合设计实验和GA以减少缩痕深度和为了优化永久的优化设计。8,9.Dong-Gyu Ahn 进行了数值分析和实验,确定了注射成型工艺参数核心的转变的影响,优化了薄壁和深壁的电池塑料壳注射成型条件。10.Jung Hyun Cho 描述了有机玻璃在高温下由于注射成型引起的变形和改变浇口位置来减少这种变形。11.Phuong NguyeThi研究了在一个模内涂层工艺内不同的涂层条件的流动行为。 当前的研究模拟了工件在机器上的注塑工艺。一个汽车的内部三角形是作为一个例子,使用的是模流分析软件和有限元分析软件。这个过程反映了熔体充填,包装,主公你缺的预测地预测翘曲变形和冷却过程。利用田口实验方法确定了包括注射温度、熔融温度、注射时间、V/P转换点、保压压力和包压时间工艺参数影响。

田口设计方法在质量管理中的应用 稳健设计(田口方法)简介 稳健设计(田口方法)由小日本质量工程学家田口玄一博士于20世纪70年代创立的新的优化设计技术,主要用于技术开发,产品开发,工艺开发. 一:基本概念 望目特性: 存在固定目标值,希望质量特性围绕目标值波动,且波动越小越好,这样的质量特性称为望目特性 望小特性: 不取负值,希望质量特性越小越好(理想值为0),且波动越小越好,这样饿质量特性称为望小特性 望大特性: 不取负值,希望质量特性越大越好(理想值为∞),且波动越小越好,这样的质量特性称为望大特性 动态特性: 目标值可变的特性,称为动态特性,与之相对的,望目特性,望小特性,望大特性统称为静态特性 外干扰(外噪声): 由于使用条件及环境条件(如温度,湿度,位置,操作者等)的波动或变化,引起产品质量特性值的波动,称之为外干扰,也称为外噪声.请注意,外噪声并非常说的噪音 内干扰(内噪声): 产品在储存或使用过程中,随着时间的推移,发生材料变质等老化,劣化现象,从而引起产品质量特性值的波动,称之为内干扰,也叫内噪声. 产品间干扰(产品间噪声): 在相同生产条件下,生产制造出来的一批产品,由于机器,材料,加工方法,操作者,测量误差和生产环境(简称5M1E)等生产条件的微笑变化,引起产品质量特性值的波动,称为产品间干扰,也称为产品间噪声. 可控因素: 在试验中水平可以人为加以控制的因素,称为可控因素 标示因素:

在试验中水平可以指定,但使用时不能加以挑选和控制的因素称为标示因素. 误差因素: 引起产品质量特性值拨动的外干扰,内干扰,产品间干扰统称为误差干扰. 稳定因素: 对信噪比有显著影响的可控因素,称为稳定因素. 调整因素: 对信噪比无显著影响,但对灵敏度有显著影响的可控因素,称为调整因素. 次要因素: 对信噪比及灵敏度均无显著影响的可控因素称为次要因素. 信号因素: 在动态特性的稳健设计中,为实现人变动着的意志或赋予不同目标值而选取的因素,称为信号因素. 稳健性: 指质量特性的波动小,抗干扰能力强 信噪比: 稳健设计中用以度量产品质量特性的稳健程度的指标 灵敏度: 稳健设计中用以表征质量特性可调整性的指标 稳健设计: 以信噪比为指标,以优化稳健性为目的的设计方法体系. 内设计: 在稳健设计中,可控因素与标示因素安排在同一正交表内,进行试验方案的设计.相应的正交表称为内表(内侧正交表),所对应的设计称为内设计. 外设计: 在稳健设计中,将误差因素和信号因素安排在一张正交表内,进行试验方案的设计,相应的正交表称为外表(外侧正交表),所对应的设计称为外设计. 稳健设计又叫动静参数设计,是日本著名质量管理专家田口玄一博士在七十年代初从工程观点、技术观点和经济观点对质量管理的理论与方法进行创新研究,创立了"田口方法(Taguchi Methods)。 田口方法可应用于产品设计、工艺设计和技术开发阶段,从而可提高产品设计质量,降低成本,缩短研制开发周期。

质量管理学教学案例一:田口参数实验设计 1 田口方法源起 实验设计是以概率论与数理统计为理论基础,经济地、科学地制定实验方案以便对实验数据进行有效的统计分析的数学理论和方法。其基本思想是英国统计学家R. A. Fisher在进行农田实验时提出的。他在实验中发现,环境条件难于严格控制,随机误差不可忽视,故提出对实验方案必须作合理的安排,使实验数据有合适的数学模型,以减少随机误差的影响,从而提高实验结果的精度和可靠度,这就是实验设计的基本思想。 在三十、四十年代,英、美、苏等国对实验设计法进行了进一步研究,并将其逐步推广到工业生产领域中,在冶金、建筑、纺织、机械、医药等行业都有所应用。二战期间,英美等国在工业试验中采用实验设计法取得了显著效果。战后,日本将其作为管理技术之一从英美引进,对其经济复苏起了促进作用。今天,实验设计已成为日本企业界人士、工程技术人员、研究人员和管理人员必备的一种通用技术。 实验计划法最早是由日本田口玄一(G. Taguchi)博士将其应用到工业界而一举成名的。五十年代,田口玄一博士借鉴实验设计法提出了信噪比实验设计,并逐步发展为以质量损失函数、三次设计为基本思想的田口方法。田口博士最早出书介绍他的理论时用的就是“实验计划法─DOE”,所以一般人惯以实验计划法或DOE来称之。但随着在日本产业界应用的普及,案例与经验的累积,田口博士的理论和工具日渐完备,整个田口的这套方法在日本产业专家学者的努力之下,早已脱离其原始风貌,展现出更新更好的体系化内容。日本以质量工程(Quality Enginerring)称之。但是,严格来讲,田口方法和DOE是不同的东西。田口方法重视各产业的技术,着重快速找到在最低成本时的最佳质量。DOE则重视统计技术,着重符合数学的严谨性。虽然学术界普遍认为田口方法缺少统计的严格性,但该方法还是以其简单实用性广为工业界所应用和推广。先进国家对田口方法越来越重视,并且也已经取得了很好的效果。该方法广泛应用于研发、技术改善、质量提升等部门。 八十年代,田口方法进入美国,得到了普遍关注。如今,实验设计技术的应用领域已经突破了传统的工业过程改进和产品设计范畴,广泛地渗透到商业布局、商品陈列、广告设计及产品包装的应用之中。我国在六十年代就曾对实验设计进行了研究和推广,八十年代又引入了田口方法,取得了一定成效。但实验设计作为一种质量改进的有力武器,还尚未发挥它的全部威力。 2 田口方法基本思想和研究内容 与传统的质量定义不同,田口玄一博士将产品的质量定义为:产品出厂后避免对社会造成损失的特性,可用“质量损失”来对产品质量进行定量描述。质量损失是指产品出厂后“给社会带来的损失”,包括:直接损失,如空气污染、噪声污染等;间接损失,如顾客对产品的不满意以及由此而导致的市场损失、销售损失等。质量特性值偏离目标值越大,损失越大,即质量越差,反之,质量就越好。对待偏差问题,传统的方法是通过产品检测剔除超差部分或严格控制材料、工艺以缩小偏差。这些方法一方面很不经济,而且有时技术上也难以实现。田口方法是调整设计参数,使产品的功能、性能对偏差的起因不敏感,以提高产品自身的抗干扰能力。为了定量描述,产品质量损失,田口提出了“质量损失函数”的概念,并以信噪比来衡量设计参数的稳健程度。

第一章田口式实验计划法的经典案例 1953年,日本一个中等规模的瓷砖制造公司,花了200万美元,从 西德买来一座新的隧道窑,窑本身有80 米长,窑内有一部搬运平台车,上面堆放着十几层瓷砖,沿着轨道缓慢移动让瓷砖承受烧烤。问题是,这些瓷砖尺寸大小有变异,他们发现外层瓷砖有50%以上超出规格要求,内层则正好符合规格要求。 工程师们很清楚,引起产品尺寸变异的原因是窑内各个不同位置的温度偏差导致的,只要更换隧道窑的温度控制系统,提高窑内温度的均匀就能够解决。使得温度分布均匀,需要重新改进整个窑,需要额外再花50 万美元,这在当时是一笔很大的投资,不到万不得已时谁也不愿意这样做,大家都希望寻找其他方法来解决,比如通过改变原料配方,如果能找到对温度不敏感的配方,则不需投入资金就能够化解温度不均匀而导致的尺寸变异和超差。 工程师们决定用不同的配方组合来进行试验,以寻找最佳的配方条件,具体的思路是,对现行配方组合中的每一种原料寻找替代方案,通过实际生产运行筛选能够化解温度变异的最佳配方,对于熟悉瓷砖生产工艺的工程师来说,每一种原料的替代方案其实不难找到(见下表),但每一个因素的替代方案的组合并不一定是最佳组合,最佳组合可能是各种原料现行条件和替代方案的所有组合方式中的一种,到底是哪一种,只有进行实 验,对实际效果进行评价才能予以判定。 替代方案表

参与过产品开发或工艺改进的人都知道,灵感可以在一秒钟内产生, 但实际操作却是耗时耗力的事情。七个可变的因素,每个因素两种选择,用全因素实验法进行筛选,就有128种组合,如果用小型设备做实验,每个实验做一天,买上8个实验用的小炉子,同时做八个实验,8天即可完成,然后在所有128个组合中寻找产品尺寸变异最小的组合即可,但本实验在小型设备中无法模拟,因为所要解决的问题的关键就在于隧道窑的温度变异,只有在该窑里做实验,找到的配方组合才是能够化解该窑温度不均匀的最佳组合(若还有另外一个窑存在类似问题,就得另外再找,因为每个窑的温度不均匀状况是不同的),这样一来, 每做一次实验其实就是在不同的条件下生产一窑的瓷砖,需要全体员工 折腾整整一天,128种组合就需要全体员工搞四个月,试想,能不能找到可化解温度变异的配方尚不知道,就要停产四个月搞实验,其人工、水电、材 料耗费比投资50万美元还多,可行吗? 除非能够有办法用几次实验就找到最佳组合方案,尚可以一试,否 则就只好花钱买高精度温控系统了。于是有人想到采用一次一因素实验法,所谓一次一因素实验,就是先固定一种组合,然后每次改变一个条件,将相邻的两次实验结果进行比较,以估计两个条件的效果差异,实验方案如

教学案例一:田口参数实验设计 1 田口方法源起 实验设计是以概率论与数理统计为理论基础,经济地、科学地制定实验方案以便对实验数据进行有效的统计分析的数学理论和方法。其基本思想是英国统计学家R. A. Fisher在进行农田实验时提出的。他在实验中发现,环境条件难于严格控制,随机误差不可忽视,故提出对实验方案必须作合理的安排,使实验数据有合适的数学模型,以减少随机误差的影响,从而提高实验结果的精度和可靠度,这就是实验设计的基本思想。 在三十、四十年代,英、美、苏等国对实验设计法进行了进一步研究,并将其逐步推广到工业生产领域中,在冶金、建筑、纺织、机械、医药等行业都有所应用。二战期间,英美等国在工业试验中采用实验设计法取得了显著效果。战后,日本将其作为管理技术之一从英美引进,对其经济复苏起了促进作用。今天,实验设计已成为日本企业界人士、工程技术人员、研究人员和管理人员必备的一种通用技术。 实验计划法最早是由日本田口玄一(G. Taguchi)博士将其应用到工业界而一举成名的。五十年代,田口玄一博士借鉴实验设计法提出了信噪比实验设计,并逐步发展为以质量损失函数、三次设计为基本思想的田口方法。田口博士最早出书介绍他的理论时用的就是“实验计划法─DOE”,所以一般人惯以实验计划法或DOE来称之。但随着在日本产业界应用的普及,案例与经验的累积,田口博士的理论和工具日渐完备,整个田口的这套方法在日本产业专家学者的努力之下,早已脱离其原始风貌,展现出更新更好的体系化内容。日本以质量工程(Quality Enginerring)称之。但是,严格来讲,田口方法和DOE是不同的东西。田口方法重视各产业的技术,着重快速找到在最低成本时的最佳质量。DOE则重视统计技术,着重符合数学的严谨性。虽然学术界普遍认为田口方法缺少统计的严格性,但该方法还是以其简单实用性广为工业界所应用和推广。先进国家对田口方法越来越重视,并且也已经取得了很好的效果。该方法广泛应用于研发、技术改善、质量提升等部门。 八十年代,田口方法进入美国,得到了普遍关注。如今,实验设计技术的应用领域已经突破了传统的工业过程改进和产品设计范畴,广泛地渗透到商业布局、商品陈列、广告设计及产品包装的应用之中。我国在六十年代就曾对实验设计进行了研究和推广,八十年代又引入了田口方法,取得了一定成效。但实验设计作为一种质量改进的有力武器,还尚未发挥它的全部威力。 2 田口方法基本思想和研究内容 与传统的质量定义不同,田口玄一博士将产品的质量定义为:产品出厂后避免对社会造成损失的特性,可用“质量损失”来对产品质量进行定量描述。质量损失是指产品出厂后“给社会带来的损失”,包括:直接损失,如空气污染、噪声污染等;间接损失,如顾客对产品的不满意以及由此而导致的市场损失、销售损失等。质量特性值偏离目标值越大,损失越大,