1

带式输送机的选型计算

1.1 设计的原始数据与工作环境条件

(1)工作地点为工作面的皮带顺槽

(2)装煤点的运输生产率,0Q =836.2(吨/时);

(3)输送长度,L =1513m 与倾角β=

5以及货流方向为下运:

(4)物料的散集密度,'ρ=0.93/m t (5)物料在输送带上的堆积角,θ=30

(6)物料的块度,a=400mm

1.2 运输生产率

在回采工作面,为综采机组、滚筒采煤机或刨煤机采煤时,其运输生产率应与所选采煤机械相适应。由滚筒采煤机的运输生产率,可知:

2.8360=Q (h t )

1.3 设备型式、布置与功率配比

应根据运输生产率Q 、输送长度L 和倾角,设备在该地点服务时间,输送长度有无变化及如何变化确定设备型式。产量大、运距短、年限长使用DT Ⅱ型;运距大,采用DX 型的;年限短的采用半固定式成套设备;在成套设备中。由于是上山或下山运输和在平巷中输送距离变化与否采用设备也有所不同。根据本顺槽条件,初步选用280SSJ1200/2?型可伸缩胶带输送机一部。其具体参数为:

电机功率:2?280kW 运输能力:1300h t / 胶带宽:1200 mm 带速:2.5 m/s

设备布置方式实际上就是系统的整体布置,或称为系统方案设计。在确定了输送机结构型式下,根据原始资料及相关要求,确定传动装置、改向滚筒、拉紧装置、制动装置以及其它附属装置的数量、位置以及它们之间的相对关系,并对输送线路进行整体规划布局。

功率配比是指各传动单元间所承担功率(牵引力)的比例。

1.4 输送带宽度、带速、带型确定计算

根据物料断面系数表,取458=m K 根据输送机倾角,取1=m C 则由式(7.1),验算带宽

m

C v K Q B m

m 901.019.05.24582

.836'0

=???=

≥ρ 式(7.1)

按物料的宽度进行校核,见式(7.2)

mm

a B 9002003502200

2max =+?=+≥ 式(7.2) 式中 m a x

a —物料最大块度的横向尺寸,mm 。 则输送机的宽度符合条件

1.5 基本参数的确定计算

(1)q –—输送带没米长度上的物料质量,m kg /,可由式(7.3)求的;

m kg Q q /9.925

.26.32

.8366.30=?==

ν 式(7.3) (2)'t q ——承载托辊转动部分线密度,m kg /,可由式(7.4)求的;

't q =m kg l G g /67.165.1/25/'

'== 式(7.4)

式中'

g l ——上托辊间距,一般取m 5.1~1。

(3)''t q ——回空托辊转动部分线密度,kg/m ,可由式(7.5)求的:

"q "

"/g

l G =m kg /100.2/22== 式(7.5)

式中"

g l ——下托辊间距,一般取m 3~2。

(4)d q –—输送带带单位长度质量,kg/m ,该输送机选用阻燃胶带,其型号为1400S ,

d q 取m kg /63.15;其他参数为:

带芯强度:1400mm N / 撕裂力:1540N 带厚度:12mm

1.6 各区段阻力计算

(1).承载段运行阻力,见式(7.6)

N

L q q g L q q q g W t t d zh 5.66279]5sin 1513)63.159.92(5cos 04.01513)67.1663.159.92[(10sin )(cos )('

''-=??+-???++?=+-++= β

βω 式(7.6) (2).空段运行阻力,见式(7.7)

N

L gq L q q g W d t d k 8.334485sin 151363.1510035.05cos 1513)1063.15(10sin cos )(''''=???+???+?=++=

ββω 式(7.7)

式中β—输送机的倾角,当输送带在该段的运行方向是倾斜向上时sin β取正号,而倾角向下时sin β取负号;

L —输送机长度,1513m ;

'ω—形托辊阻力系数; ''ω—平行托辊阻力系数;

q —输送带每米长上的物料质量,kg/m ;

't q —承载托辊转动部分线密度(kg/m ); '

't q —回空托辊转动部分线密度,kg/m ; d

q —胶带单位长度质量,取15.63 kg/m 。

(3).曲线段运行阻力

在进行张力计算时,滚筒处的阻力计算如下: 绕出改向滚筒的输送带张力为

'

'1y

kS S = 式(7.8) 式中 '1S —绕出改向滚筒的输送带张力,N ;

'

y S —绕入改向滚筒的输送带的张力,N ;

k —张力增大系数。 (4).传动滚筒处的阻力为

))(05.0~03.0(l y c S S W += 式(7.9)

式中 c W —传动滚筒出的阻力,N ;

y S —输送带在传动滚筒相遇点的张力,N ; l S —输送带在传动滚筒相离点的张力,N ;

C m —输送机倾角系数,即考虑倾斜运输时运输能力的减小而设的系数。

1.7 输送带关键点张力计算与带强验算

1.7.1 悬垂度验算

为使带式输送机的运转平稳,输送带两组托辊间悬垂度不应过大。输送带的垂度与其张力有关,张力越大,垂度越小,张力越小,垂度越大。

按悬垂度要求,承载段允许的最小张力见式(7.10)

N

y g l q q g d 6.79460375.08/105cos 5.1)63.159.92(]

[8/cos )(=S 2max '

zmax =????+=+ β 式(7.10) 其中[m ax y ]=0.025m l g 0375.05.1025.0'

=?=

1.7.2 计算各点张力

以主动滚筒分离点为1点,依次定2、3、4、5……11点,见图7.1。由式(7.11)根据逐点计算法列出1S 与11S 的关系

图7.1 输送机工作示意图

10

11216910158957814671

456134512341231

204.104.104.104.104.104.104.104.104.104.104.104.104.104.104.104.104.104.1S S W W S S S W W S W S S W S S W S W S S S S S S S S S S S S S S S S zh k zh k zh k

k k ≈++==++=+=+==+=+=========≈(式7.11)

可知,最小张力点在9点,则N S S z 6.7946max 9== 联立以上两式,可解得S 1=32165N 1.7.3 按摩擦传动条件验算

按摩擦传动条件来验算,见式(7.12)

05.46

.794632165111==S S 式(7.12) 因围包角为 450,取2.0= μ,可查得84.4=θμ e 则

θμ e S S <11

1

,符合摩擦传动条件 式中 0μ—输送带与滚筒之间的摩擦因数,井下一般取0.2。 1.7.4 输送带强度验算

最大张力点为N S S 5.739208max == 输送带安全系数见式(7.13)

107.225

.739201200

1400][max

>=?=

=

S S m 式(7.13)

故输送带强度满足要求。

1.8 传动滚筒牵引力与电动机功率计算

1.8.1 牵引力计算

牵引力由式(7.14)计算

)(04.0l y l y S S S S F ++-= 式(7.14)

N 9.22613-=<0 则其工作在发电状态

发电运行状态下电动机功率见式(7.15)

KW

v F K N 46.501000

85.05.205.19.226132.110000=????=''

'

='η

式(7.15) 式中 ν'—发电运行状态下输送带运行速度,νν05.1=';

η—减速器的机械效率,一般取0.8~0.85;

K '—电动机功率备用系数,取2.1='K ;选择电动机容量时仍需考虑15%~20%的备

用功率。

空载运行时牵引力可近似计算如式(7.16)

()N

g

L q q q F t t d 31446105cos 035.015131067.1663.15205.1cos 205.1=????++??=''??

? ??"+'+=" βω 式(7.16) 则输送机空载运行时的电动机功率N ''见式(7.17)

kW F K N 5.9285

.010005

.2314462.11000=???="'=''ην 式(7.17)

通过以上验算得知,证明在所给条件下该输送机是适用的,并且可以看出电动机的备用的备用能力也是比较大的。

1.9 拉紧力与拉紧行程计算

计算拉紧力,根据力的平衡条件,由式(7.18)计算

N S S F k 6.155876.7946996.7640109=+=+= 式(7.18)

拉紧行程,由式(7.19)计算

()()m

B

KL S 9.162.12~1151301.02~1=?+?=+=? 式(7.19) 2

矿井提升

矿井提升是全矿运输系统的咽喉。因此要求其工作应具有安全性与可靠性。同时,由于它属于矿山大型设备之一,功率大,耗电多,因此提升设备的造价及运转费用就成为影响矿井生产技术指标的重要因素之一,即要求其具有经济性。

提升设备的选型设计是否经济合理,对矿山的基建投资,生产能力,生产效率以及吨煤成本有着直接的影响。提升设备选型设计只能在提升方案确定之后进行。

2.1 设计依据

主井

矿井年产量 320万吨/年 年工作日 320d

每日工作时数 18h 井深 252m 装载高度 21m 卸载高度 22m 煤的松散比重 0.95t/m 3

2.2 提升容器的计算选择

如经过方案比较,则容器已定不必重新计算,否则需按提升方案确定部分的要求进行提升容器的计算与选择。 2.2.1 选择最大提升速度

按经济提升速度选择最大提升速度,由式(8.1)

H V m )5.0~3.0(= (m/s ) 式(8.1)

一般设计取H V m 4

.0=

式中 H —提升高度,m 。

x s z H H H H ++==252+21+22=295 m

z H —装载高度,m ; s H —井筒深度,m ; x H —卸载高度,m 。

“规程”规定:H V m 6.0≤ (m/s ) 2.2.2 估算一次提升循环时间

估算一次提升循环时间,由式(8.2)

θ+++=

u V H a V T m

m x 1 式(8.2) =77.5 s

式中 1a —提升主加速度,取1a =0.7~0.82s m ,

u —箕斗在卸载曲轨内减速与爬行时间,取u =10s ,

θ—箕斗休止时间,s

2.2.3 一次提升量的计算

一次提升量的计算,见式(8.3)

x r

n f n T t b CC A Q ??=

'3600 式(8.3)

=15.787t/次 式中 n A —矿井年产量,y t ;

C —提升不均匀系数,箕斗提升C=1.15,对于罐笼提升C=1.2,罐笼兼做副井提升时C=1.25;

f C —提升能力富裕系数,一般仅对第一水平留有2.1=f C ; n b —年工作日数,d ; r t —日提升时间,h 。

根据计算的Q ',选择名义载重与Q '相近的标准箕斗。则选用JDZ-16/150?4型箕斗。其有效容积为:17.63m 、箕斗自重:15t 、提升钢丝绳:4根、绳间距:300mm 。

选择标准箕斗后,根据箕斗容积和煤的松散容量计算箕斗实际载重。见式(8.4)

j V r Q ?= 式(8.4)

=16.72(t )

式中 r —煤或矸石的松散容重,3m t ;

j V —所选标准箕斗的有效容积,3m 。 2.2.4 提升最大速度的确定

根据箕斗实际载重,核定实际需要的一次提升时间x T ',见式(8.5):

n

f r n x A CC Q

t b T 3600=

' 式(8.5)

提升最大速度由式(8.6)计算

()[]()[]2

412

2

11H a u T a u T a V x x m -+-'-+-'=

'θθ 式(8.6) =6.0859(s m )

根据m

V '选取提升机所允许的标准最大提升速度m V 。 2.2.5 估算实际提升能力

实际提升时间,见式(8.7)

θ+++=

u V H a V T m

m x 1 式(8.7) =75.72 (s )

式中 m V —标准最大提升速度,s m 。

一年实际提升量见式(8.8)

C

T Q

t b A x r n n ?=

3600 式(8.8)

=4162535.7 (y t )

2.3 钢丝绳的选择计算

多绳摩擦式提升一般选用镀锌三角股钢丝绳,而立井提升多选用 )33(6?、)34(6?、)36(6?、)37(6?、)42(6?、)43(6?、)24(6?、甲)36(6?、甲)37(6?等。尾绳可选用扁钢丝绳或多层股不旋转钢丝绳。由于扁钢丝绳生产效率低、价格高,应尽量选用多层股(不旋转)钢绳18×7、34×7或圆股钢丝绳6×19、6×37. 2.3.1 主井提升钢丝绳计算选择

(1)钢丝绳的悬垂长度,见式(8.9):

j z s H H H H ++=c 式(8.9)

=252+21+35 =308(m )

式中 c H ——钢丝绳的悬垂长度,m 。

(2)计算钢丝绳绳端载荷质量

(3)计算钢丝绳单位长度质量,见式(8.10)

c

a

b

z

p H m m m m -?+=

-)10

11(46'σ 式(8.10)

= 3.464 kg/m (4)选择标准钢丝绳

根据计算的'p m ,选择标准钢丝绳。

选用32.5ZAA )股(

991196++?741102GB 721395ZZ 1665NF -型钢丝绳两根,选用32.5ZAA 741102GB 721395S 1665NF 991196-++?S )股(

型钢丝绳两根

2.3.2 尾绳的选择

因尾绳负荷较小(只承担本身自重),其抗拉强度可选用a 1400MP B =σ,且不必校验安

全

系

数

。

根

据

钢

丝

绳

单

位

长

度

质

量

,

选

用

47.5NAT 741102180793GB 1ZZ 1370NF 181261376-++++?)股(

钢丝绳两根。 从选型设计上说,希望采用等重尾绳,这对于生产管理也较方便(规格较少),在不能采用等重尾绳的情况下,建议选用重尾绳,当尾绳的单重略重于提升钢丝绳的总单重(一般以不超过3%为宜),提升系统的动力学可以按等重尾绳的提升系统计算,不影响计算的准确性。

2.3.3 验算主提升钢丝绳的安全系数 由式(8.11)计算,

)]

(n G [n h j p

H H q n H P g Q +'+'+ 式(8.11)

=7.896>a m =7.2-0.0005H=7.046 式中 n —主提升钢丝绳数目;

P Q —每条钢丝绳的破断拉力,N ;

G —钢丝绳的终端载荷重量,kg ;

P —选出的主钢丝绳单位长度重量,kg/m ; n '—尾绳的数目;

q —选出的每条尾绳单位长度重量,kg/m ;

a m —钢丝绳安全系数,按规程要求选取。

2.4 提升机计算选择

2.4.1 摩擦轮直径计算

根据煤矿安全规程,摩擦轮直径'D 应符合表8.1要求

表8.1 摩擦轮直径的计算

井上

井下

落地式及有导向轮的

塔式提升机

安 装

地

点

结 构

型

式

无导向轮的塔式提升

机

上表中,d 为提升钢丝绳的直径,mm ;δ为提升钢丝绳中最粗的钢丝直径,mm 。则 2.4.2 最大静张力和最大静张力差计算

提升系统的最大静张力max 'F 和最大静张力差max c 'F 计算,见式(8.12)和式(8.13)

)]([g max

h j H H q n H nP G F +'+'+=' 式(8.12) =365242.9 (N )

])q ([g max H nP n Q F c -'+=' 式(8.13)

=164037(N )

式中 Q —一次提升货载重量,kg ;

其他符号意义大小同上。 令:076.0n =-'=?nP q

?—不平衡系数,即尾绳与主绳每米质量差,kg/m 。 2.4.3 摩擦提升机的选择

根据计算的D '、m

ax F '、max c F '、m V 查摩擦提升机规格表,选取44?-JKMD 型多绳摩擦轮提升机,其有关技术参数为:主导轮直径D=4m 、导向轮直径x D =4m 、最大静张力

m ax F =600KN 、最大静张力差max c F =180KN 、提升机变位质量j G =18050kg 、导向轮变位质量x G =3400kg 等。满足max

max F F '≥,max c max c F F '≥。 2.4.4 验算主导轮衬垫比压B P

双箕斗提升系统由式(8.14)计算

nDd

qH n qH n nP Q Q h z ]

2H 2[g P B '+'+++=

式(8.14)

=1.07MPa

式中 D —主导轮直径,m ;

d —主提钢丝绳直径,m 。 摩擦衬垫比压验算

式中 ][P B —摩擦衬垫许用比压。一般采用塑料衬垫,许用比压a B 2MP ][P =。则摩擦衬垫

比压符合条件

2.5 提升机对井筒相对位置的计算

2.5.1 落地式布置方式

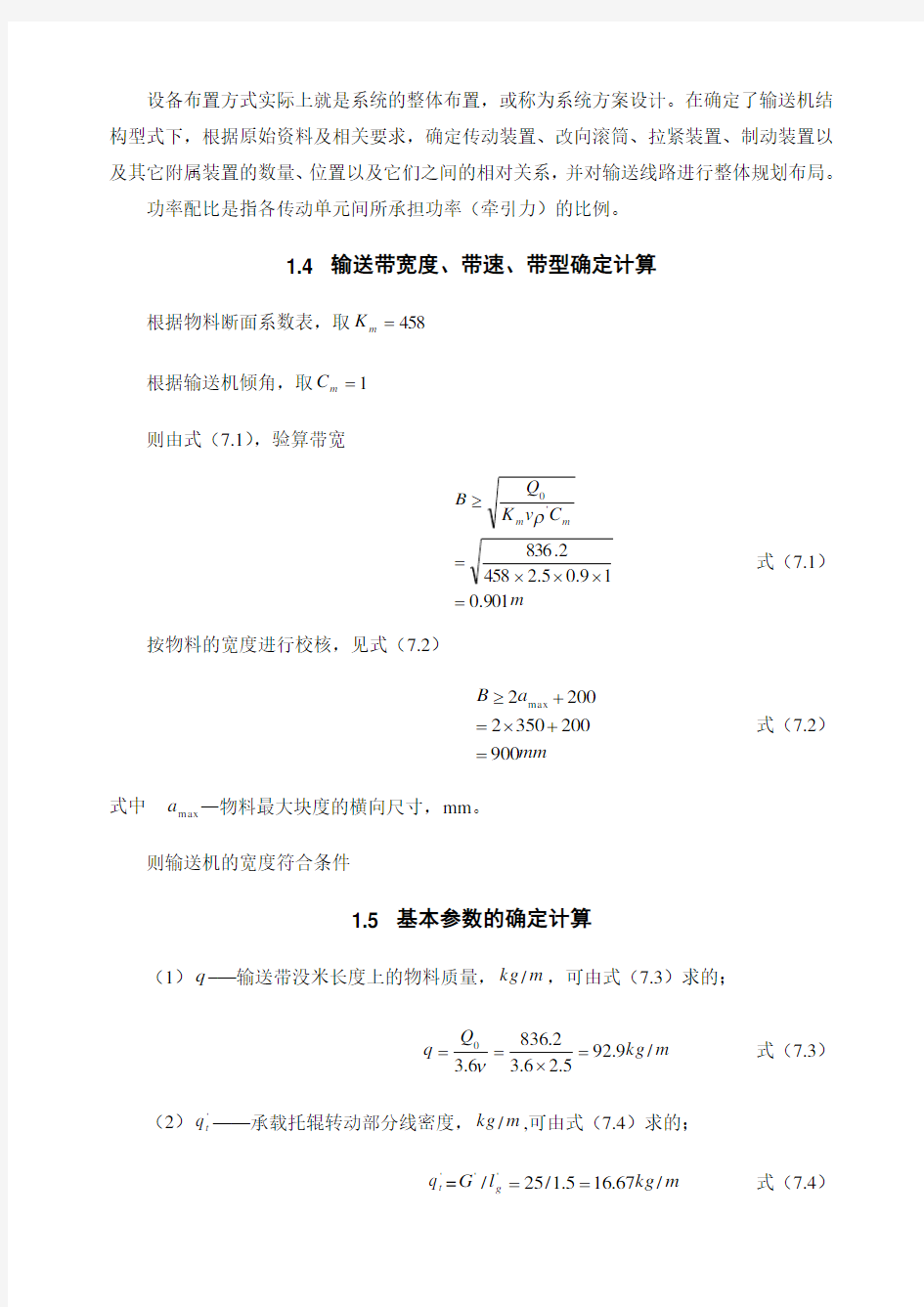

落地式布置方式如图8.1所示。

图8.1 落地式多绳摩擦提升机布置方式

2.5.2 井架高度计算

(1)井口水平至下天轮中心线距离1j H ,见式(8.15)

t g r x j R H H H H 75.01+++= 式(8.15)

=45.6(m )

式中 t R —天轮半径,m 。

(2)两天轮中心距e

e 值与布置有关,且影响到围包角的大小。e 值取的过大,则两条钢丝绳互相平行,主导轮围包角仅为180°,若欲增大围包角,必须设置导向轮,从而使系统复杂化,且增大了维护工作量。e 值取的过小,虽围包角增大,但天轮平台上吊车不好布置。一般可按式(8.16)计算:

)5.1~1(+=t D e 式(8.16)

=1.5+1.25 =2.75 (m )

(3)井架高度j H ,见式(8.17)

e H H j j +=1 式(8.17)

=45.6+2.75 =48.35(m )

应将计算出的井架高度j H 圆整成整数,取其为48m 。 2.5.3 主导轮中心至井筒中心距离s L 由式(8.18)计算

D H L j s ++≥5.36.0 式(8.18)

=36.3 (m )

应将s L 圆整成整数,取其为36m 。

2.5.4 钢丝绳弦长

(1)下弦长1x L ,见式(8.19)

()

2

2

01

122??? ?

?

--+-=

t s j x D s L C H

L 式(8.19)

=53.95(m )

(2)上弦长x L ,见式(8.20)

()2

2

022??? ?

?-++-=t s j x D s L C H L 式(8.20)

=58.26(m )

式中 t D —天轮直径,m ;

0C —主导轮中心高出井口水平的距离,m ; 其余符号同上。 要求x L 不大于60m 。 2.5.5 钢丝绳的出绳角

(1)下出绳角1β,见式(8.21)

1

1011

12s i n 2

2x t

t s j L D D D s L C H tg ++-

--=--β 式(8.21) =54.57(度)

(2)上出绳角β,见式(8.22)

2

20

1

t

s j D s L C H tg -

+-=-β 式(8.22) =52.15(度)

下出绳角1β应大于15°,使钢丝绳不致触及提升机的机架或者基础。 2.5.6 钢丝绳绕过主导轮的实际围包角α

实际围包角α由式(8.23)计算

ββα-+?=1180 式(8.23)

=185.39(度)

2.6 提升系统变位质量的计算

2.6.1 预选电动机

(1)估算电动机功率P '

对于双容器提升,由式(8.24)计算:

310-??'='ρηj

m

V KQg P 式(8.24)

=1753.9(kw )

式中 K —矿井阻力系数,箕斗15.1=K ;罐笼2.1=K ;

Q —一次提升量,kg ;

j η—减速器传动效率,单级传动为0.92,双级传动为0.85; ρ—动力系数;箕斗提升4.1~2.1=ρ,罐笼提升4.1=ρ。

(2)确定减速器传动比i 和电动机转速e

n ' 根据所需最大提升速度m

V '和已选定的提升机型号确定减速器的传动比i ,取传动比i 为20。由式(8.25)计算e

n ': D

V i n m

e

π'='60 式(8.25) =4

0859.62060???π

=581.16(m in r )

(3)、选择电动机

根据P '、e

n '及供电电压等级查电动机规格表,选取标准电动机。选用JR2000-10/1730型电动机。其额定功率e P 为2000KW 、额定转速e n 为600r/min 、转子转矩()d GD 2为434602m N ?、过负荷系数λ为1.95、电动机效率d η为92.5%。提升机的实际最大速度m V 计算见式(8.26):

i

Dn V e

m 60π=

式(8.26)

=

20

60591

4???π

=6.19(s m )

2.6.2 提升系统的变位质量m

1)有益载荷变位质量Q ,16720kg 2)提升容器变位质量Z G ,15000kg

双箕斗提升:kg Q G Z 300002==

式中 Z Q —提升容器箕斗(罐笼)自重,kg 。

3)主提钢丝绳变位质量

对于落地式布置,由式(8.27)计算:

()x x j j L L H H H nP +++'+11 式(8.27)

=7873.2(kg )

4)尾绳变位质量

=5281.38(kg )

5)导向轮(或天轮)变位质量

t G =2?3400=6800(kg )

天轮的数量为两个。 6)提升机变位质量

j G =18050(kg )

7)电动机变位质量,由式(8.28)计算

(

)

2

2

2

gD

i GD

G d

d = 式(8.28) =108650 (kg )

式中 ()d GD 2——电动机转子飞轮力矩,2m kg ?。

8)提升系统的变为质量m ,见式(8.29)

()()d

j t h x x j j Z G G G H H q n L L H H H nP Q Q m ++++'++++'+++=211 式(8.29)

=16720+30000+7873.2+5281.38+6800+18050+108650 =193374.58 (kg )

2.7 提升运动学计算

2.7.1 提升速度阶段数确定

对于底卸式箕斗提升机,为保证箕斗离开卸载曲轨时速度不能过高,需要有初加速度阶段;为使重箕斗上升到井口而进入卸载曲轨内运行时,减少对井架、曲轨的冲击,提高停车的准确性,应有一个低速爬行阶段(爬行速度一般限制在不大于0.5m/s),故应采用六阶段的速度图。

2.7.2 提升主加速度1a 的确定

主加速度1a 的大小确定受到四方面因素的限定:即规程要求、减速器能力、电动机过载能力以及防滑条件的约束。按双容器提升方式考虑。

1)满足规程要求,《煤矿安全规程》对提升加减速度的限制:立井中用罐笼升降人员时的加减速度不得超过0.75m/s 2;斜井中升降人员的加减速度不得超过0.5m/s 2。对升降物料的加减速度,规程没有规定,一般在竖井,加减速度最大不超过1.2m/s 2,斜井不得超过0.7 m/s 2。

2)按减速器最大输出转矩计算,见式(8.30)

()

d

m m H KQ g R M a -??+?-≤max

1 式(8.30)

=1.005 (2s m )

式中 m ax M —减速器输出最大允许输出转矩,m N ?;

可由提升机规格表中查得; R —摩擦轮半径,m ;

K —矿井阻力系数,箕斗1.15,罐笼1.2; Q —一次提升量,kg 。

3)按充分利用电动机负荷能力计算,见式(8.31)

()m

H KQ g F a e ??+-≤

λ75.01 式(8.31)

=58

.193374)295076.01672015.1(8.9298869275.0?+?-??

=1.285 (2s m )

其中j m

e

e n V P F ?=

1000

=

925.019

.62000

1000??

=298869 (N )

式中 e P —电动机额定功率,kw ;

m V —提升机的实际最大速度,s m ; 其他符号同前。 4)按防滑条件计算

按双容器提升开始计算,见式(8.32)

()()()

()

x s x x s x m m m e

F F F e a ++----≤25.1125.111

μα

μα

式(8.32) =1.049(s m )

式中 μ—钢丝绳与主导轮衬垫间的摩擦系数;

α—钢丝绳绕过摩擦轮的围包角,弧度。 (1)上升侧钢丝绳静张力s F ,见式(8.33)

][Q qH n nPH Q Q g F h Z s ω+'+++?= 式(8.33)

]

16720075.02093.72295946.341500016720[8.9?+??+??++?=

=368885(N )

(2)下放侧钢丝绳静张力x F ,见式(8.34)

()][Q H H q n Q g F h Z x ω-+'+?= 式(8.34) =183689(N )

式中 ω—阻力系数,箕斗0.075:罐笼0.1; 其他符号同前。

(3)上升侧运动部分的变位质量s m ,见式(8.35)

()t h x j Z s G qH n L H H nP Q Q m +'+++++=11 式(8.35) =45064.8 kg

(4)下放侧运动部分变位质量x m ,见式(8.36)

()()t h x j Z x G H H q n L H nP Q m ++'++'+= 式(8.36)

6800)20295(93.72)26.5848(946.3415000++??++??+=

=28473 (kg )

根据以上1)、2)、3)、4)项规定和计算结果,确定合理的主加速度值为1.005m/s 2。 2.7.3 提升主减速度速度3a 的确定

主减速度3a 的大小确定受到三方面因素的限定,即规程规定、减速方式以及防滑条件的约束。下面按双容器提升方式考虑。

1)满足规程要求,同主加速度。 2)根据减速方式计算

(1)自由滑行减速,见式(8.37)

()m

H KQ g a ??+?≤

3 式(8.37)

=0.915(2s m )

(2)机械制动减速,见式(8.38)

()m

Q H KQ g a 3.03+??+?≤

式(8.38)

=1.288(2s m )

(3)电动机方式减速,见式(8.39)

()m

F H KQ g a e

35.03-??+?≤

式(8.39)

=0.493(2s m )

3)按防滑条件计算

按提升终了考虑,由式(8.40)。

()()()

()

x s s x s s m m m e

F F F e a ++--+-≤25.1125.113

μα

μα

式(8.40) = 5.104(2s m )

(1)上升侧钢丝绳张力s F ,见式(8.41)

()][Q H H q n Q Q g F h Z s ω++'++?= 式(8.41)

()]

16720075.02029593.721500016720[8.9?++??++?=

=372105(N )

(2)下放侧钢丝绳张力x F ,见式(8.42)

][Q qH n nPH Q g F h Z x ω-'++?= 式(8.42)

]

16720075.02093.72295946.3415000[8.9?-??+??+?=

=183450.9 (N )

(3)上升侧运动部分变位质量s m ,见式(8.43)

()()t h x j Z s G H H q n L H nP Q Q m ++'++++=11 式(8.43)

()6800

2029593.72)

95.536.45(946.341500016720++??++??++= =45087

(kg )

(4)下放侧运动部分变位质量x m ,见式(8.44)

()t h x j Z x G qH n L H H nP Q m +'++'++= 式(8.44)

6800

2093.72)26.5848295(946.3415000+??+++??+=

=28450.7 (kg )

根据上述几项的规定和计算结果,采用自由滑行减速方式,取其主减速度为0.915m/s 2。 2.7.4 速度图计算

1)卸载曲轨中初加速时间为: 2)箕斗在卸载曲轨中的行程 3)主加速时间 4)主加速阶段的行程 5)主减速阶段时间 6)主减速行程 7)爬行时间

8)抱闸停车时间s t 15= 9)等速行程 10)等速时间

11)一次提升时间,见式(8.45)

s

t t t t t t T x 187.811611032.6177.4069.43543210=++++++=++++++=θ

式(8.45) θ—箕斗休止时间

于是得到下面的速度图8.1

图8.1 提升机速度图

2.8 防滑验算

为了防止钢丝绳滑动,保证摩擦提升安全可靠的进行,必须进行防滑验算。对于主井提升,只需要进行提升货载的静防滑,动防滑和安全制动的动防滑验算即可。对于有下放任务的副井提升,应分别进行提升货载、提升人员、下放货载、下放人员的静防滑、动防滑和安全制动的动防滑验算。并应进行调动空罐安全制动的动防滑验算。必须满足《设计规范》规定:静防滑安全系数75.1≥j σ,动防滑安全系数25.1≥d σ,及《安全规程》规定:安全制动时全部机械的减速度,在提升重载时,不得大于5m/s 2,下放重载时,不得小于1.5 m/s 2,并不得超过钢丝绳的滑动极限。 2.8.1 静防滑验算

静防滑安全系数

j

σ最小点为:等重尾绳提升系统,提升中之任意点;重尾绳提升系统,

提升之终点;轻尾绳提升系统,提升之始点。轻尾绳使用较少,下面主要验算等重尾绳及重尾绳提升终了的静防滑安全系数。双容器提升以一侧提升重物,另一侧下放容器时防滑最差。

(1)计算提升终了时,上升侧钢丝绳静张力s F (与上面按防滑条件计算允许减速度3a 相应的计算公式相同)。

(2)计算提升终了时,下放侧钢丝绳静张力x F (与上面按防滑条件计算允许减速度3a 相应的计算公式相同)。

(3)验算静防滑安全系数j σ,见式(8.46)

()

75

.189.19.183450372105)

1(9.1834501

24.33.0≥=--?=--=

?e F F e F x

s x j μασ 式(8.46)

带式输送机的选型计算 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

1 带式输送机的选型计算 1.1 设计的原始数据与工作环境条件 (1)工作地点为工作面的皮带顺槽 (2)装煤点的运输生产率,0Q =(吨/时); (3)输送长度,L =1513m 与倾角β= 5以及货流方向为下运: (4)物料的散集密度,'ρ=3/m t (5)物料在输送带上的堆积角,θ=30 (6)物料的块度,a=400mm 1.2 运输生产率 在回采工作面,为综采机组、滚筒采煤机或刨煤机采煤时,其运输生产率应与所选采煤机械相适应。由滚筒采煤机的运输生产率,可知: 2.8360=Q (h t ) 1.3 设备型式、布置与功率配比 应根据运输生产率Q 、输送长度L 和倾角,设备在该地点服务时间,输送长度有无变化及如何变化确定设备型式。产量大、运距短、年限长使用DT Ⅱ型;运距大,采用DX 型的;年限短的采用半固定式成套设备;在成套设备中。由于是上山或下山运输和在平巷中输送距离变化与否采用设备也有所不同。根据本顺槽条件,初步选用 280SSJ1200/2?型可伸缩胶带输送机一部。其具体参数为: 电机功率:2?280kW 运输能力:1300h t / 胶带宽:1200 mm 带速: m/s

设备布置方式实际上就是系统的整体布置,或称为系统方案设计。在确定了输送机结构型式下,根据原始资料及相关要求,确定传动装置、改向滚筒、拉紧装置、制动装置以及其它附属装置的数量、位置以及它们之间的相对关系,并对输送线路进行整体规划布局。 功率配比是指各传动单元间所承担功率(牵引力)的比例。 1.4 输送带宽度、带速、带型确定计算 根据物料断面系数表,取458=m K 根据输送机倾角,取1=m C 则由式(),验算带宽 m C v K Q B m m 901.019.05.24582 .836'0 =???= ≥ρ 式() 按物料的宽度进行校核,见式() mm a B 9002003502200 2max =+?=+≥ 式() 式中 m ax a —物料最大块度的横向尺寸,mm 。 则输送机的宽度符合条件 1.5 基本参数的确定计算 (1)q –—输送带没米长度上的物料质量,m kg /,可由式()求的; m kg Q q /9.925 .26.32 .8366.30=?== ν 式() (2)'t q ——承载托辊转动部分线密度,m kg /,可由式()求的;

液压过滤器选型设计指南 1 范围 本指南规定了液压过滤器的设计原则、注意事项、液压过滤器各项参数的选择,以及例举了液压过滤器选型设计的案例。 2 规范性引用文件 下列文件的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 20079 液压过滤器技术条件 Q/SY 012 015 液压过滤器选用规范 3 术语、符号及定义 GB/T 20079确定的术语、符号和定义适用于本文件。 3.1 过滤精度 指油液通过过滤器时,能够穿过滤芯的球形污染物的最大直径,以微米(μm)表示。 过滤器最大流量 由制造商所推荐的在规定运动粘度下通过被试过滤器的最大流量,以单位L/min表示。 纳污容量 指过滤器的压力降达到极限值时,滤芯所容纳的污染物重量,以单位kg表示。 过滤比 过滤器上游大于等于某一给定尺寸χ的颗粒污染物数量与下游大于等于同一给定尺寸的颗粒污染物数量之比,用βχ表示。

洁净过滤器总成压降△P总 被试元件为装有洁净滤芯的洁净过滤器,其测得的入口与出口压力之差。 壳体压降△P壳体 过滤器不装滤芯时的压降。 洁净滤芯压降△P滤芯 洁净滤芯所产生的压降,其值等于洁净过滤器总成压降减少壳体压降。 4 工作原理与结构型式 4.1 过滤器的工作原理与结构 过滤器的典型结构见图1。 图1 液压过滤器典型结构 油液从进油口进入过滤器,沿滤芯的径向由外向内通过滤芯,油液中颗粒被滤芯中的过滤层滤除,进入滤芯内部的油液即为洁净的油液。过滤后的油液从过滤器的出油口排出。 4.2 过滤器的分类 过滤器按其用途及安装部位,可分为如图2所示的5种不同类型。

电机减速机的选型计算 1参数要求 配重300kg ,副屏重量为500kg ,初选链轮的分度圆直径为164.09mm ,链轮齿数为27,(详见misimi 手册P1145。副屏移动的最大速度为0.5m/s,加速时间为1s 。根据移动屏实际的受力状况,将模型简化为: 物体在竖直方向上受到的合力为: 惯惯2121F F G G F h ++-= 其中: 115009.84900G m g N ==?= 223009.82940G m g N ==?= 110.55002501F m a N ==? =惯 120.53001501 F m a N ==?=惯 所以: 49002940250150 2360h F =-++=

合力产生的力矩: 0.16409 23602 193.6262h M F r Nm =?=? = 其中:r 为链轮的半径 链轮的转速为: 0.5 6.1/0.082 v w rad s r === 6.1 (1/60)58.3/min 22w n r ππ === 2减速机的选型 速比的确定: 初选电机的额定转速为3000r/min 300051.558.3 d n i n === 初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm 3电机的选型 传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为: 44193.62 5.9500.9 d M T Nm i η===? 初选电机为松下,3000r/min ,额定扭矩为:9.55Nm ,功率3kw 转子转动惯量为7.85X10-4kgm 2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM 4惯量匹配 负载的转动惯量为:

摘要 本次毕业设计是关于DTⅡ型固定式带式输送机的设计。首先对胶带输送机作了简单的概述;接着分析了胶带输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。普通型带式输送机由六个主要部件组成:传动装置,机尾或导回装置,中部机架,拉紧装置以及胶带。最后简单的说明了输送机的安装与维护。目前,胶带输送机正朝着长距离,高速度,低摩擦的方向发展,近年来出现的气垫式胶带输送机就是其中的一个。在胶带输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。 本次带式输送机设计代表了设计的一般过程, 对今后的选型设计工作有一定的参考价值。 关键词:带式输送机传动装置导回装置

Abstract The design is a graduation project about the belt conveyor. At first, it is introduction about the belt conveyor. Next, it is the principles about choose component parts of belt conveyor. After that the belt conveyor abase on the principle is designed. Then, it is checking computations about main component parts. The ordinary belt conveyor consists of six main parts: Drive Unit, Jib or Delivery End, Tail Ender Return End. Intermediate Structure, Loop Take-Up and Belt. At last, it is explanation about fix and safeguard of the belt conveyor. Today, long distance, high speed, low friction is the direction of belt conveyor’s development. Air cushion belt conveyor is one of them. At present, we still fall far short of abroad advanced technology in design, manufacture and using. There are a lot of wastes in the design of belt conveyor. Keywords: the belt conveyor Drive Unit Delivery End

精心整理篮式粗过滤器选型计算 粗过滤器工艺计算 1.总则 本工艺计算依据石油化工管道、泵用过滤器标准计算,参考标准SH/T3411-1999《石油化 工泵用过滤器选用、检验及验收》、HG-T21637-1991《化工管道过滤器》。本计算仅适用 于过滤器内过滤面积及起始压降计算,过滤器壳体执行GB150标准,不在本计算内。 2.过滤面积计算 依据SH/T3411-1999标准,其规定的有效过滤面积定义为:过滤器内支撑结构开孔总面积 减去开孔处滤网占据面积的净面积。因此计算有效过滤面积时考虑支撑结构的有效面积以及 滤网的有效面积。根据标准要求,永久性过滤器的有效过滤面积与管道截面积之比不小于1.5。 本项目的过滤器按照临时过滤器要求,有效过滤面积与管道截面积之比取不小于3.0。 2.1管道截面积计算S1: 本项目过滤器进出口管道工程直径DN200,S1=(0.2/2)2×3.14=0.0314m2 2.2过滤器有效过滤面积计算S2: 按照标准要求面积比取3,即S2/S1=3,即S2=S1×3=0.0314×3=0.0942m2 2.3过滤器过滤网面积计算 按照项目要求,过滤网要求0.8mm,表面积0.45m2。 本过滤器选择蓝式滤芯的表面积为0.56m2,滤篮支撑结构开孔率取50%,滤网选24目(可 拦截0.785mm以上颗粒),其有效开孔率为56%。因此本项目所选过滤器滤篮的有效过滤 面积为S=0.56×0.5×0.56=0.157m2,有效过滤面大于2.2计算结果0.0942m2,因此 在过滤面积上满足要求。 3.起始压降计算 压降计算按照标准所提供的参考公式计算,其中涉及到的物理量有雷诺数、当量长度、流体 密度、黏度等。 计算公式: 符号说明:

圆柱齿轮减速机减速机的选用 一、概述 执行国家标准JB/8853-2001,硬齿面圆柱齿轮减速机。 适用范围: 1、高速轴转速不大于1500转/分 2、齿轮传动圆周速度不大于20米/秒 3、工作环境温度为-40~45度,如果低于0度,启动前润滑油应预热至0度以上,本减速机可用于正反两个方向运转。 二、特点: 1、齿轮采用高强度低碳合金钢经渗碳淬火而成,齿面硬度达到HRC58-62,齿轮均采用磨齿工艺,要求精度高,接触性好。 2、传动效率高:单级大于96%、双极大于93%、三级大于90% 3、传动平稳,噪音低 4、体积小、重量轻,使用寿命长,承载能力高。 5、便于拆检、便于安装。 三、减速机型号、规格及其表示方法 1、型号:ZDY、ZL Y、ZSY、ZFY圆柱齿轮减速机 2、规格:单级80——560 两级:112——710 三级:160——710 四级:180——800 3、表示方法: 型号—低速级中心距(mm)—公称传动比—装配型式标准号 D表示单级、L表示单级、S表示单级、F表示单级、Y表示采用硬质齿面齿轮 4、转向规定:配置逆止器的减速机只允许单向运转,转向规定为:面对输出轴,输出轴顺时针运转为“S”,逆时针运转为“N”。 四、外形及安装尺寸: 五、减速机承载能力: 减速机输入功率P:为计算功率或台架试验功率,配套电机是必须考虑工况系数和安全系数。减速机转速一般指的是输入轴转速。 六、减速机齿轮的润滑 1、减速机齿轮的润滑,冷却一般采用油池润滑,自然冷却。 当减速机承载功率超过发热功率时,可采用循环油润滑,或采用油池润滑加盘状管冷却,对采用循环油润滑的减速机在停歇时间超过24小时且满载启动时,应在启动前给润滑油。润滑油的牌号(粘度),按高速级齿轮圆周速度或润滑方法选择: 当V小于2.5m/s或当环境温度在35-50度之间时,选中级压齿轮油N320(或VG320,Mo-bi632)。 当V大于2.5m/s,或采用润滑油时,选中级压齿轮油N220(或VG220,Mo-bi630)。 2、轴承的润滑 采用飞溅油润滑,轴承的润滑油品与齿轮润滑油品相同。 七、安装、使用与维护: 1、减速机的输入轴轴线和输出轴轴线,与连接部分的轴线保证同轴,其误差不得大于允许值。对采用三角皮带传输的动力时,三角带轮应通过金切加工以减少不平衡质量。宜采用高强度窄形带传动为佳,这样可以降低振动噪声和提高使用寿命。 2、安装好后,箱体油池内必须注入润滑油,油面应至于油尺规定高度(油标上、下限刻线之间)。 3、减速机在正式使用前,用手转动,必须灵活,无卡住现象,然后进行空载操作,时间不

页眉内容 济南大学泉城学院 毕业设计方案 题目带式输送机的设计 专业机械设计制造及其自动化 班级机设10Q4 学生董吉蒙 学号012 指导教师顾英妮 二〇一四年三月二十一日

学院泉城学院专业机械设计制造及其自动化 学生董吉蒙学号012 设计题目带式输送机的设计 一、选题背景与意义 随着工业化经济的不断增长,带式输送机作为输送行业中的重要设备,其技术发展已成为输送设备发展更替的重要标志之一。全球化经济的发展和提倡低能环保机械的倡导,设计出低能耗和环保新型带式输送机又成为众多工程技术人员的目标。 目前带式输送机的发展趋势主要集中在长距离、高速度、大运量、大功率等方向,其特点将得到充分的发挥,更具有现代物流发展意义,与传统的直线输送机搭接、汽车等其它运输工具相比具有明显的优点。 生产实践证明,带式输送机与其他运输机械相比,其相关技术指标都表现出明显的优越性,但作为机械设备来讲,都会有自身的不足之处,如通用带式输送机的运动零部件多,维护维修费用大问题、由于托辅的原因带速受限问题,再比如输送机的起动、输送带的振动易跑偏和摩擦起热等问题,近些年来,国内外研究机构对诸如此类的问题都做了大量的研究,相关的科学技术研究取得了重要的突破。 国内研究现状 尽管我国已拥有先进的软起动技术及多机功率平衡技术、中间驱动技术,而且掌握的技术完全可满足煤矿长距离带式输送机的需要,但由于国内输送带技术跟不上国外先进国家,带强受到限制,无法满足高强度带式输送机发展的需要。因此,输送机驱动系统必须尽量减少对输送机各部件的动负荷,控制对输送带的动张力,防止输送带在滚筒上的打滑,减小张紧行程。因此,输送机的起制动要求更高,据有关资料介绍,上运输送机最佳的起动特性曲线应为“S”形,有必要进一步研制新型启动技术和自动张紧技术。 国外研究现状 国外对于无辑式特种带式输送机的研究较早,成果也相对丰富。气垫式带式输送机最初始于荷兰,系统介绍气垫式带式输送机的文献出自荷兰TWERTE大学,一种供运送旅客用的气垫输送机取得专利,另外国外还有供搬集装箱的新型双气垫输送机。国外有关气塾带式输送机的专利有几十项,国外主要的生产厂家有,荷兰的Shiis公司,英国的Simon-Carves和Numec公司等,在初期阶段,国外的气垫带式输送机多用于输送面粉、谷物等密度较小的散状物料,近些年来,幵始用于输送憐酸盐、煤矿等密度较大且刚性大的物料,并逐渐向长距离、高运速和大运量上发展。 - 1 -

胶带输送机的选型设计 1概述 带式输送机的选型设计有两种,一种是成套设备的选用,这只需验算设备用于具体条件的可能性,另一种是通用设备的选用,需要通过计算选着各组成部件,最后组合成适用于具体条件下的带式输送机。 设计选型分为两步:初步设计和施工设计。在此,我们仅介绍初步设计。 初步选型设计带式输送机,一般应给出下列原始资料: 1)输送长度L,m; 2)输送机安装倾角 b ,(°); 3)设计运输生产率Q,t/h ; 4)物料的散集密度p , t/m3; 5)物料在输送机上的堆积角0 , (°); 6)物料的块度a,mm。 计算的主要内容为: 1)运输能力与输送带宽度计算; 2)运行阻力与输送带张力计算; 3)输送带悬垂度与强度的验算; 4)牵引力的计算及电动机功率确定。 带式输送机的优点是运输能力大, 而工作阻力小,耗电量低, 约为 刮板输送机耗电量的1/3~1/5。因在运输过程中物料与输送带一起移动,故磨损小,物料的破碎性小。由于结构简单,既节省设备,又节省人力,故广

泛应用于我国国民经济的许多工业部门。国内外的生产实践证明,带式输送机无论在运送能力方面,还是在经济指标方面,都是一种较先进的运送设备。 目前在大多数矿井中,主要有钢丝绳芯带式输送机和钢丝绳牵引带式输送机两种类型,它们担负着煤矿生产采区乃至整个矿井的主运输任务。由于其铺设距离较长且输送能力较大,故称其为大功率带式输送机。在煤矿生产中,还有装机功率较小的通用带式输送机,这些带式输送机在煤矿中也起着不可缺少的作用。 2原始数据与资料 (1)矿井生产能力160万吨/年,以最大的生产能力为设计依据; 4 (2)矿井小时最大运输生产率为A= 1.25 160 10 476吨/小 300"4 时; (3)主斜井倾斜角度:1 =13;; (4)煤的牌号:原煤; (5)煤的块度:400毫米; (6)煤的散集容重? =1t/m 3; (7)输送机斜长950m

电机减速器的选型计算 实例 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

电机减速机的选型计算1参数要求 配重300kg,副屏重量为500kg,初选链轮的分度圆直径为164.09mm,链轮齿数为27,(详见misimi手册P1145。副屏移动的最大速度为0.5m/s,加速时间为1s。根据移动屏实际的受力状况,将模型简化为: 物体在竖直方向上受到的合力为: 其中: 所以: 合力产生的力矩: 其中:r为链轮的半径 链轮的转速为: 2减速机的选型 速比的确定: 初选电机的额定转速为3000r/min 初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm 3电机的选型 传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为: 初选电机为松下,3000r/min,额定扭矩为:9.55Nm,功率3kw转子转动惯量为 7.85X10-4kgm2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM 4惯量匹配 负载的转动惯量为:

转换到电机轴的转动惯量为: 惯量比为: 电机选型手册要求惯量比小于15,故所选电机减速器满足要求 减速机扭矩计算方法: 速比=电机输出转数÷减速机输出 ("速比"也称"传动比")知道电机功率和速比及,求减速机扭矩如下公式: 减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数 知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数

目录 1设计方案 (1) 2带式输送机的设计计算 (1) 2.1 已知原始数据及工作条件 (1) 2.2 计算步骤 (2) 2.2.1 带宽的确定: (2) 2.2.2输送带宽度的核算 (5) 2.3 圆周驱动力 (5) 2.3.1 计算公式 (5) 2.3.2 主要阻力计算 (6) 2.3.3 主要特种阻力计算 (8) 2.3.4 附加特种阻力计算 (9) 2.3.5 倾斜阻力计算 (10) 2.4传动功率计算 (10) P)计算 (10) 2.4.1 传动轴功率( A 2.4.2 电动机功率计算 (10) 2.5 输送带张力计算 (11) 2.5.1 输送带不打滑条件校核 (11) 2.5.2 输送带下垂度校核 (12) 2.5.3 各特性点张力计算 (13) 2.6 传动滚筒、改向滚筒合张力计算 (14) 2.6.1 传动滚筒合张力计算 (14) 2.6.2 改向滚筒合张力计算 (16) 2.7 初选滚筒 (17) 2.8 传动滚筒最大扭矩计算 (18) 2.9拉紧力计算 (18) 2.10绳芯输送带强度校核计算 (18) 3技术可行性分析 (18) 4经济可行性分析 (19) 5结论 (20)

带式输送机选型设计 1、设计方案 将现主平硐延伸与一水平皮带下山相连,在二水平皮带下山机头重新布置一条运输联络巷与一水平皮带下山搭接。 平硐、一水平皮带下山采用一条皮带,取消了原二水平皮带运输斜巷、+340煤仓、+347煤仓、+489煤仓。改造后巷道全长1783m,其中平硐+4‰,1111m,下山 12.5°,672米。 1-1皮带改造后示意图 2、带式输送机的设计计算 2.1 已知原始数据及工作条件 带式输送机的设计计算,应具有下列原始数据及工作条件资料 (1)物料的名称和输送能力: (2)物料的性质: 1)粒度大小,最大粒度和粗度组成情况; 2)堆积密度; 3)动堆积角、静堆积角,温度、湿度、粒度和磨损性等。 (3)工作环境、露天、室内、干燥、潮湿和灰尘多少等; (4)卸料方式和卸料装置形式; (5)给料点数目和位置; (6)输送机布置形式和尺寸,即输送机系统(单机或多机)综合布置形式、地形条件和供电情况。输送距离、上运或下运、提升高度、最大倾角等; (7)装置布置形式,是否需要设置制动器。

液压过滤器选型设计指南 1范围 本指南规定了液压过滤器的设计原则、注意事项、液压过滤器各项参数的选择,以及例举了液压过滤器选型设计的案例。 2规范性引用文件 下列文件的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 20079 液压过滤器技术条件 Q/SY 012 015 液压过滤器选用规范 3术语、符号及定义 GB/T 20079确定的术语、符号和定义适用于本文件。 3.1 过滤精度 指油液通过过滤器时,能够穿过滤芯的球形污染物的最大直径,以微米(μm)表示。 过滤器最大流量 由制造商所推荐的在规定运动粘度下通过被试过滤器的最大流量,以单位L/min表示。 纳污容量 指过滤器的压力降达到极限值时,滤芯所容纳的污染物重量,以单位kg表示。 过滤比 过滤器上游大于等于某一给定尺寸χ的颗粒污染物数量与下游大于等于同一给定尺寸的颗粒污染物数量之比,用βχ表示。 洁净过滤器总成压降△P总 被试元件为装有洁净滤芯的洁净过滤器,其测得的入口与出口压力之差。 壳体压降△P壳体 过滤器不装滤芯时的压降。 洁净滤芯压降△P滤芯 洁净滤芯所产生的压降,其值等于洁净过滤器总成压降减少壳体压降。

4工作原理与结构型式 4.1过滤器的工作原理与结构 过滤器的典型结构见图1。 图1液压过滤器典型结构 油液从进油口进入过滤器,沿滤芯的径向由外向内通过滤芯,油液中颗粒被滤芯中的过滤层滤除,进入滤芯内部的油液即为洁净的油液。过滤后的油液从过滤器的出油口排出。 4.2过滤器的分类 过滤器按其用途及安装部位,可分为如图2所示的5种不同类型。 图2过滤器安装位置示意图 设计系统时采用哪种或哪几种过滤方式的组合应根据系统液压元件类型,工况,成本和整机布置综合考虑,可参考表1所示优缺点设计最优的系统过滤方案,其中,吸油过滤容易导致液压泵吸空,建议尽量不采用高精度吸油过滤方案。 表1不同过滤方式的优缺点 优点缺点 压油过滤1)安装于泵出口,直接保护下游精密液压元件; 2)对压降相对来说不太敏感,因此过滤器体积可 做的比较小; 1)要求过滤耐高压,价格贵; 2)泵未受保护; 3)控制、执行元件磨损污染物直接回油箱; 回油过滤1)液压系统回油过滤后回油箱,油箱油液清洁; 2)压力等级低,价格偏移; 1)在精密液压元件上游须单独另加压油过滤器保护; 2)回油脉动大,影响过滤精度,并使滤芯容易损坏;

带式输送机的选型方法与分析-建筑论文 带式输送机的选型方法与分析 张尚锋,鲁寅 (陕西达华电力工程有限责任公司陕西西安710032) 【摘要】带式输送机是连续运动的输送机械,它结构简单、造价低、运输距离长且生产率高,主要用于冶金、采矿、煤炭、电站、港口以及工业企业,是工业机械化的重要内容。因此,输送机的正确选型对其正常运行显得十分重要。 关键词带式输送机;选型方法;分析Selectionmethodsandanalysisofbeltconveyor ZhangShang-feng,LuYan (ShaanxireachedChinaPowerEngineeringCo.,LtdXiacute;anShanxi710032) 【Abstract】Iscontinuouslymovingconveyorbeltconveyormachinery,simplestructure,l owcost,longdistancetransportandtheproductionrate,mainlyusedinmetall urgy,mining,coal,powerplants,portsandindustrialenterprises,isanimporta ntindustrialmechanization.Therefore,thecorrectselectionoftheconveyorto itsnormaloperationisveryimportant. 【Keywords】Conveyor;SelectionMethod;Analysis 带式输送机的选型主要有以下几点: 1.托辊的选型 1.1根据带宽、托辊直径、托辊槽角、托辊前倾角等已知条件从选型表中选择

过滤器选型标准 IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】

1. 过滤器(英文filter)介绍 根据过滤器的使用位置以及用途,可以分为两类:粗过滤器(英文strainer)和精细过滤器 粗过滤器主要应用于泵、流量计、阀门前,以保护设备不受大的金属颗粒磨碎,其精度基本是几百微米以上。精细过滤主要是净化流体,保护工艺安全。其精度范围基本在1微米到30微米之间。 按照制造设计要求可以分:压力容器和非压力容器 按照压力容器设计和制造的过滤器壳体执行GB150或者ASME标准。非压力容器执行 SH/T3411或HGT 21637标准执行。 根据使用介质可分为:气体过滤器和液体过滤器 气体过滤器适用于气-固分离流域,可用于气体净化、分成回收等。液体过滤器适用于液-固分离领域,如润滑油过滤、石油化工行业过滤以及污水处理等。 2. 精细过滤器过滤面积: 粗过滤器国内有三部行业标准,因此,只要按照标准选型既可满足要求。 精细过滤器的过滤面积计算基本上不用公式计算,选形时主要依据的是实验数据,因此,过滤器的选择建议还是让生产厂家来选。

过滤三大曲线: 流量压差曲线(ΔP-Q),粒径与过滤比曲线(μ-β),时间与压将曲线(T-ΔP) 因此,计算过滤面积时要依据这三个曲线,其中最主要的的是流量压差曲线,这个曲线由有实力的过滤器制造厂进行试验测得。 目前最权威的测试方法是多次通过试验:ISO 4572 多次通过试验标准。此试验台价格昂贵,目前国内仅有2-3台。目前国内的小厂家过滤器公司滤芯检测是单次通过实验。 过滤面积计算步骤: 1. 确定过滤精度为25微米的过滤比,如200(过滤效率),确定何时滤材 2. 根据给定压降,对滤材进行流量压差测试。得出合适流量(L/min) 3. 根据所得流量,除以试验滤材的面积,计算流速(L/)。 4. 根据流速,和实际应用的流量,确定过滤面积,流量/流速=过滤面积 5. 根据所选用的过滤面积和滤材确定滤芯结构形式,折叠式或圆筒卷绕式 篮式粗过滤器选型计算 粗过滤器工艺计算 1. 总则 本工艺计算依据石油化工管道、泵用过滤器标准计算,参考标准SH/T 3411-1999《石油化工泵用过滤器选用、检验及验收》、HG-T 21637-1991 《化工管道过滤器》。本

某煤矿带式输送机的选型设计..

安徽矿业职业技术学院 毕业设计说明书 设计题目 作者姓名 学号 系部 专业 指导教师 2013年4月16日

摘要 本次毕业设计是关于带式输送机的选型设计。主要是分析输送机选型原则和计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计。目前,胶带输送机正朝着长距离,高速度,低摩擦的方向发展,近年来出现的气垫式胶带输送机就是其中的一个。在胶带输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。 本次带式输送机设计代表了设计的一般过程, 对今后的选型设计工作有一定的参考价值。

目录 第一章初选胶带输送机号 (1) 1.1已知原始参数和几个工作条件 (1) 第二章胶带宽度的选型计算及验算 (2) 2.1带宽的确定 (2) 2.2带宽的核算 (5) 第三章胶带运行阻力的计算 (6) 3.1主要阻力计算 (6) 3.2主要特种阻力计算 (8) 3.3特种附加阻力计算 (8) 3.4倾斜阻力的计算 (10) 3.5圆周驱动力的计算 (10) 第四章胶带张力的计算 (11) 4.1张力点的计算要求与公式 (11) 4.2各特性张力的计算 (12) 第五章胶带悬度的验算 (14) 5.1胶带下垂度的计算公式 (14) 5.2胶带强度的检验 (14) 第六章胶带强度的验算 (15) 6.1输送带强度验算 (15) 第七章电动机的选型计算 (16) 7.1传动轴功率计算 (16) 7.2电动机功率计算……………………………………………………… 16 第八章拉紧力的计算 (17) 8.1拉紧力 (17) 致谢 (18) 参考文献……………………………………………………………………

流砂过滤器设计说明书

目录 1流砂过滤器设计说明书 (1) 1.1滤料粒径 (3) 1.2滤层高度 (3) 1.3滤速 (3) 1.4砂循环速率 (4) 1.5压缩空气气压、气量对出水水质的影响 (4) 1.6 反冲洗水量确定[5] (4) 2.流砂过滤器设计计算书 (5) 2.1 流砂过滤器选择 (5) 2.2 内循环流砂过滤器主体尺寸计算 (5) 2.2.1 砂滤器直径和截面积计算 (5) 2.2.2 流砂过滤器高度计算 (5) 2.3 进、出水管线、反洗出水管线及环空流道设计及计算 (12) 2.3.1 进、出水管线及反洗出水管线设计 (12) 2.3.2 提砂管及环空流道设计 (12) 2.4 布水器设计计算 (13) 2.4.1 干管 (13) 2.4.2 支管 (14) 2.4.3 布水孔设计及计算 (14) 2.5 空压机及气管线设计计算 (17) 2.5.1 空压机选择 (17) 2.5.2 气管线设计 (17) 3 材料表 (17) 4 设备表 (18) 5 图纸 (19) 6参考文献 (19)

已知条件:来水流量Q=1m3/h,来水含油≤100mg/L,含悬浮物≤100mg/L,处理后出水含有≤20mg/L,含悬浮物≤ 20mg/L[1]。 1.1滤料粒径 滤料粒径对连续式砂滤器的处理效果有重要影响,连续式砂滤器一般采用单一粒径的石英砂滤料。根据相关文献[2],处理含油废水及含有易粘结物质的原水时,通常使用有效直径为1.2mm、均质系数为1.4的均质石英砂。 1.2滤层高度 砂层过低会导致一些微絮体及与滤料结合力较弱的物 质不能被砂层截留,随出水流出;砂层过高易形成沙锥,堵住洗沙器的出砂口,反应器内的砂冲洗不完全,后期出水SS 浓度偏高。为达到有效的过滤高度,滤床厚度可取0.8-1.4m。 [1]本设计选择0.8m。 1.3滤速 根据相关文献[2] [3],建议内循环连续式砂滤器的过滤速度小于12m/h。本设计选择滤速ν=8 m/h。

1 带式输送机的选型计算 1.1 设计的原始数据与工作环境条件 (1)工作地点为工作面的皮带顺槽 (2)装煤点的运输生产率,0Q =836.2(吨/时); (3)输送长度,L =1513m 与倾角β= 5以及货流方向为下运: (4)物料的散集密度,'ρ=0.93/m t (5)物料在输送带上的堆积角,θ=30 (6)物料的块度,a=400mm 1.2 运输生产率 在回采工作面,为综采机组、滚筒采煤机或刨煤机采煤时,其运输生产率应与所选采煤机械相适应。由滚筒采煤机的运输生产率,可知: 2.8360=Q (h t ) 1.3 设备型式、布置与功率配比 应根据运输生产率Q 、输送长度L 和倾角,设备在该地点服务时间,输送长度有无变化及如何变化确定设备型式。产量大、运距短、年限长使用DT Ⅱ型;运距大,采用DX 型的;年限短的采用半固定式成套设备;在成套设备中。由于是上山或下山运输和在平巷中输送距离变化与否采用设备也有所不同。根据本顺槽条件,初步选用280SSJ1200/2?型可伸缩胶带输送机一部。其具体参数为: 电机功率:2?280kW 运输能力:1300h t / 胶带宽:1200 mm 带速:2.5 m/s

设备布置方式实际上就是系统的整体布置,或称为系统方案设计。在确定了输送机结构型式下,根据原始资料及相关要求,确定传动装置、改向滚筒、拉紧装置、制动装置以及其它附属装置的数量、位置以及它们之间的相对关系,并对输送线路进行整体规划布局。 功率配比是指各传动单元间所承担功率(牵引力)的比例。 1.4 输送带宽度、带速、带型确定计算 根据物料断面系数表,取458=m K 根据输送机倾角,取1=m C 则由式(7.1),验算带宽 m C v K Q B m m 901.01 9.05.24582.836'0=???=≥ ρ 式(7.1) 按物料的宽度进行校核,见式(7.2) mm a B 9002003502200 2max =+?=+≥ 式(7.2) 式中 m a x a —物料最大块度的横向尺寸,mm 。 则输送机的宽度符合条件 1.5 基本参数的确定计算 (1)q –—输送带没米长度上的物料质量,m kg /,可由式(7.3)求的; m kg Q q /9.925.26.32.8366.30=?== ν 式(7.3)

1 带式输送机的选型计算 1.1 设计的原始数据与工作环境条件 (1)工作地点为工作面的皮带顺槽 (2)装煤点的运输生产率,0Q =836.2(吨/时); (3)输送长度,L =1513m 与倾角β= 5以及货流方向为下运: (4)物料的散集密度,'ρ=0.93/m t (5)物料在输送带上的堆积角,θ=30 (6)物料的块度,a=400mm 1.2 运输生产率 在回采工作面,为综采机组、滚筒采煤机或刨煤机采煤时,其运输生产率应与所选采煤机械相适应。由滚筒采煤机的运输生产率,可知: 2.8360=Q (h t ) 1.3 设备型式、布置与功率配比 应根据运输生产率Q 、输送长度L 和倾角,设备在该地点服务时间,输送长度有无变化及如何变化确定设备型式。产量大、运距短、年限长使用DT Ⅱ型;运距大,采用DX 型的;年限短的采用半固定式成套设备;在成套设备中。由于是上山或下山运输和在平巷中输送距离变化与否采用设备也有所不同。根据本顺槽条件,初步选用280SSJ1200/2?型可伸缩胶带输送机一部。其具体参数为: 电机功率:2?280kW 运输能力:1300h t / 胶带宽:1200 mm 带速:2.5 m/s 设备布置方式实际上就是系统的整体布置,或称为系统方案设计。在确定了输送机结构型式下,根据原始资料及相关要求,确定传动装置、改向滚筒、拉紧装置、制动装置以及其它附属装置的数量、位置以及它们之间的相对关系,并对输送线路进行整体规划布局。 功率配比是指各传动单元间所承担功率(牵引力)的比例。

1.4 输送带宽度、带速、带型确定计算 根据物料断面系数表,取458=m K 根据输送机倾角,取1=m C 则由式(7.1),验算带宽 m C v K Q B m m 901.019.05.24582 .836'0 =???= ≥ρ 式(7.1) 按物料的宽度进行校核,见式(7.2) mm a B 9002003502200 2max =+?=+≥ 式(7.2) 式中 m a x a —物料最大块度的横向尺寸,mm 。 则输送机的宽度符合条件 1.5 基本参数的确定计算 (1)q –—输送带没米长度上的物料质量,m kg /,可由式(7.3)求的; m kg Q q /9.925 .26.32 .8366.30=?== ν 式(7.3) (2)'t q ——承载托辊转动部分线密度,m kg /,可由式(7.4)求的; 't q =m kg l G g /67.165.1/25/' '== 式(7.4) 式中' g l ——上托辊间距,一般取m 5.1~1。 (3)''t q ——回空托辊转动部分线密度,kg/m ,可由式(7.5)求的: "q " "/g l G =m kg /100.2/22== 式(7.5) 式中" g l ——下托辊间距,一般取m 3~2。 (4)d q –—输送带带单位长度质量,kg/m ,该输送机选用阻燃胶带,其型号为1400S , d q 取m kg /63.15;其他参数为:

机械过滤池的设计 设计参数 设计水量Qmax=3825 m 3/h =91800m 3/d 采用数据:滤速v=14m/h,冲洗强度q=15L/(s ?m 2),冲洗时间为6min 机械过滤池的设计计算 (1) 滤池面积及尺寸:滤池工作时间为24h ,冲洗周期为12h , 实际工作时间T=h 8.2312241.024=?- 滤池面积为,F=Q/vT=91800/14?23.8=275.5 m 2 采用4个池子,单行排列 f=F/N=275.5/4=68.9m 2 分成4个半径为5m1的圆柱形构筑物 校核强制滤速,v'=Nv/(N-1)=18.7m/h (2) 滤池高度: 支撑层高度: H1=0.45m 滤料层高度: H2=0.7m 砂面上水深: H3=1.7m 保护高度: H4=0.3m 总高度: H=3.15m (3)配水系统 1.配水干管流量: qg=fq=78.5×15=1178L/s 干管长度:10m 断面尺寸:850mm ×850mm 采用管径dg= 1000 mm,始端流速1.453m/s 2.支管: 支管中心距离:采用 ,m 25.0a j =5 支管长度: 每池支管数:根480.25 62a 2n j =?=?=L nj=D/a=2×8.5/0.25=68 m/s 6.1mm 75L/s 04.784/336n q q j g j ,流速,管径每根支管入口流量:==

每根支管入口流量:qj=qg/nj=805.76/68=11.85L/s,管径150mm,流速v=0.67m/s 3.孔眼布置: 支管孔眼总面积占滤池总面积的0.25% 孔眼总面积:2k m m 6000024%25.0Kf F =?== 孔眼总面积 Fk=Kf=0.25%×50.36=125900mm 2 采用孔眼直径m m 9d k = 每格孔眼面积:22 k mm 6.634d f ==π fk=πdk 2/4=63.6mm 2 孔眼总数9446 .6360000f F N k k k === Nk=Fk/fk=125900/63.6=1979 每根支管空眼数:个2048/944n n j k k ===N 支管孔眼布置成两排,与垂线成45度夹角向下交错排列, 每根支管长度:m 7.16.042 1d 21l g j =-=-=)()(B 每排孔眼中心数距:17.020 5.07.1n 21l a k j k =?=?= 4.孔眼水头损失: 支管壁厚采用:mm 5=δ 流量系数:68.0=μ 水头损失:h m 5.3K 101g 21h 2k ==)(μ 5.复算配水系统: 管长度与直径之比不大于 60,则6023075 .07.1d l j j <== lmax/dj=4250/150=28.3<60 孔眼总面积与支管总横面积之比小于0.5,则

设计计算书产品/项目名称:过滤器 编制人/日期: 审核人/日期: 批准人/日期:

1. 滤芯截面尺寸的确定 为了不增加水流水阻,滤芯过水截面积应等于管子的截面 积,即滤芯的直径应等于公称通径(D DN )。如右图所示阴影部分的面积为管子公称通径的截面积。 8寸管的公称通径为 200mm ,滤芯的直径为200mm 8吋过滤机公称通径的截面积 242 21014.34 2004 mm D A DN DN ?=?= = ππ 2. 滤芯长度的确定 2.1. 根据SH/T3411-19991.6倍公称通径截面积,本项目取1.6。样机有一个圆过滤面,如右图所示: DN DN A K L D 6.1=???π 式中: K--------方孔筛网的开孔率为10% ∴80010 .020014.31014.36.16.14 ≈????=??=K D A L DN DN π 经画图,调整比例,L 取700mm 。 则mm L A D DN DN 228700 10.014.310 14.36.1πK 6.14 ≈????==' 滤芯直径圆整取230mm 。 3. 主管的确定

参考中国建筑标准设计研究所的标准图集《除污器》,刷式全自动过滤机主管与进出 3.2主管壁厚的确定 参考《压力容器与化工设备使用手册》上册,第2章:压力容器壳体与封头 ??φ σ2i PD S = (2-1-6) 式中:--计算厚度S ,mm D i ――圆筒的内直径,mm P ――设计压力,MPa ;设计压力取最大级别工作压力P=1.6 MPa φ――焊缝系数,取φ=0.85 [σ]――材料的许用应力,主管材料采用Q235-A ,[σ]=n s σ n ――安全系数,取n=1.5 出入水管:4.285 .06.12352200 6.108≈???= S mm 主管: 21.485 .023523506.1' 08≈???=S mm

胶带机更换钢丝绳芯输送带 (ST1000) 选型计算 1、基本参数: 工作制度:330d/a 16h/d拉紧形式:重车 帯机工作能力:200t/h输送机倾角:17° 提升高度: 236m斜长:810m 初步给定参数: 带宽:B=800mm围包角:200° 带速: 2.0m/s 2、核算输送能力 t/h ,满足要求。 式中:Q为输送能力,t/h ; A 为输送带上物料的最大横断面积,; V 为输送带运行速度m/s;为为物料的松散密度;k 为输送机 的倾斜系数。 3、运行阻力计算 基本参数选取: 选取钢丝绳芯胶带型号为ST1000;胶带每米质量为21.6kg/m; (1) 主要阻力F H=fLg[q RO+q RU+(2q B+q G)cosβ]

式中f-模拟摩擦系数; L-输送机长度,m; g-重力加速度,g=9.81m∕s2 q Ro-承载分支托辊组每米长度旋转部分重量,kg/m ; q R0=G1∕a0=14∕1.2=12kg∕m 式中G1-承载分支每组托辊旋转部分质量,kg; a。-承载分支每组托辊间距,m; q RU h回程分支托辊组每米长度旋转部分质量,kg; q RU= G2/a U=12/3=4kg/m 式中G2-回程分支每组托辊旋转部分质量,kg; a u-回程分支每组托辊间距,m ; q B每米长度输送带质量,kg/m ; q G-每米长度输送物料质量,kg/m。 q G=Q/3.6V=27.8 kg/m q B=21.6 kg/m f=o.o25 F H=fLg[q RO+q RU+(2q B+q G)cosβ ] =0.025× 810× 9?81 × [12+4+(2× 21.6+27.8)× 1] =17283N (2) 特种主要阻力 F S1=F Sa+F sb