?设计与研究?

炉卷轧机辊系弹性变形与应用研究①

王道远1② 刘春明1 黄贞益2 吴 胜2 陈大宏2

(1:东北大学材料与冶金学院 辽宁沈阳110004;

2:安徽工业大学材料科学与工程学院 安徽马鞍山243002)

摘要 根据南钢3500炉卷轧机工艺特点,采用三维有限元法(ANSYS软件)建立炉卷轧机辊系模型,研究了轧制力、弯辊力、轧件宽度、工作辊凸度的变化对辊系的影响规律以及辊间接触应力变化规律。根据模拟计算结果,设计了新的支撑辊辊型。现场实际应用表明,辊耗从0.218kg/t下降为0.165kg/t,降低幅度为

20.67%,效果显著。

关键词 炉卷轧机 有限单元法 辊系弹性变形 辊型

中图分类号 TG333.17 文献标识码 A

Research on the Roll El asti c Defor mati on and

Appli cati on for SteckelM ill

W ang Daoyuan1 L iu Chun m ing1 Huang Zhenyi2 W u Sheng2 Chen Dahong2

(1:School of Materials and Metallurgy,Northeastern University,Shenyang L iaoning110004;

2:School ofMechanical Engineering,Anhui University of Technol ogy,Ma′anshan243002)

ABSTRACT This paper created the steckelm ill′s model by finite ele mentmethod(the ANSYS)based on the Nanjing Ir on&Steel Co.L td3500steckel m ill;it analyzed the r olls deflecti on and the contact p ressure bet w een r olls of the steckel m ill under different r olling f orce,bending force,p late width,and work r oll cr own.After the FE M cal2 culati on,the back2up r oll p r ofile has been designed.Its p ractical app licati on results indicated that the effectwas sig2 nificant and the wear of r oll decreased fr om0.218kg/t t o0.165kg/t,the deceased degree was20.67%.

KE YWO R D S Steckel m ill Finite ele ment method Rolls elastic defor mati on Roll p r ofile

1 引言

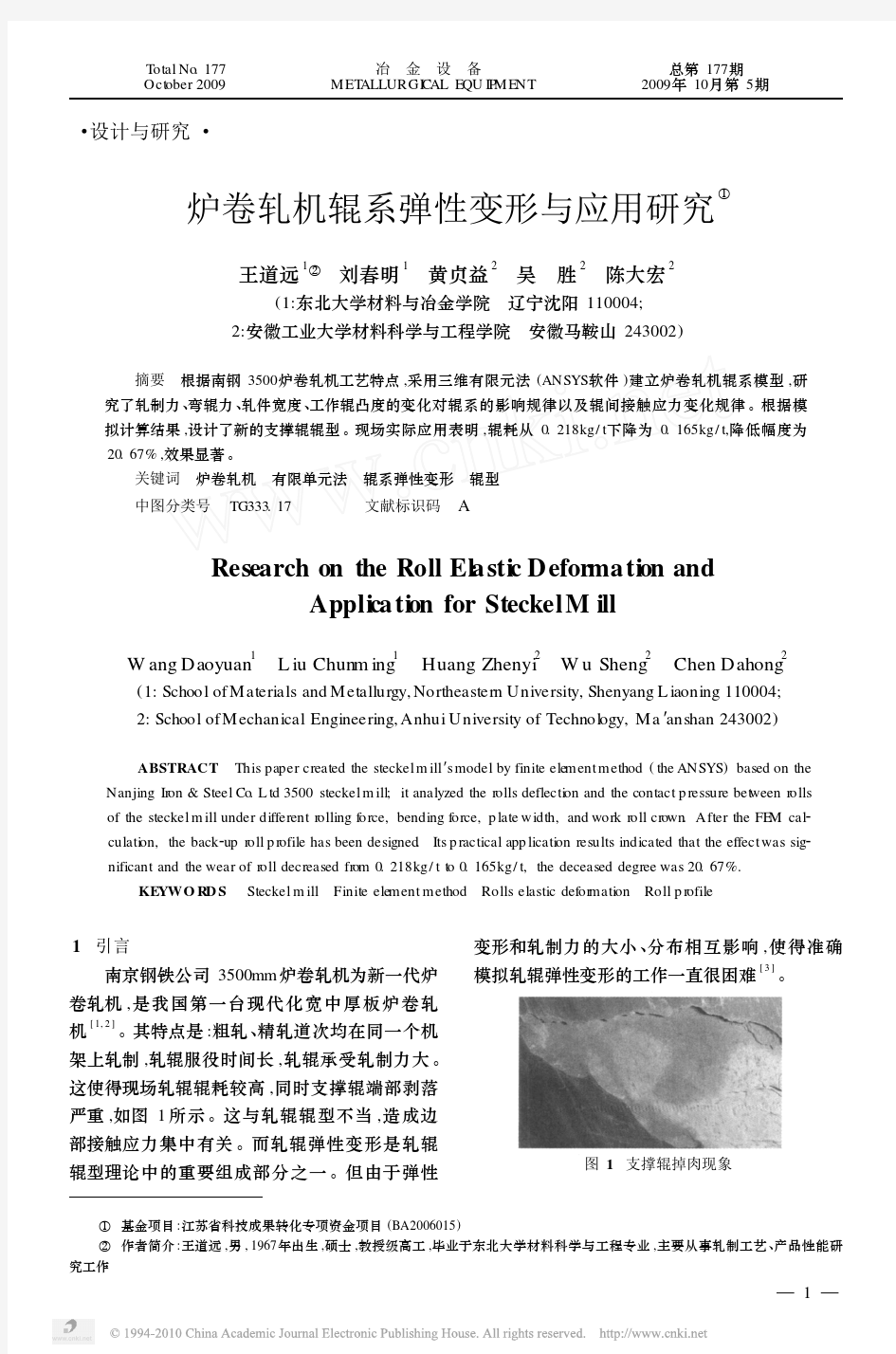

南京钢铁公司3500mm炉卷轧机为新一代炉卷轧机,是我国第一台现代化宽中厚板炉卷轧机[1,2]。其特点是:粗轧、精轧道次均在同一个机架上轧制,轧辊服役时间长,轧辊承受轧制力大。这使得现场轧辊辊耗较高,同时支撑辊端部剥落严重,如图1所示。这与轧辊辊型不当,造成边部接触应力集中有关。而轧辊弹性变形是轧辊辊型理论中的重要组成部分之一。但由于弹性变形和轧制力的大小、分布相互影响,使得准确模拟轧辊弹性变形的工作一直很困难[3]

。

图1 支撑辊掉肉现象

—

1

—

Total No.177

Oct ober2009

冶 金 设 备

MET ALLURGI CAL E QU I P ME NT

总第177期

2009年10月第5期

①②基金项目:江苏省科技成果转化专项资金项目(BA2006015)

作者简介:王道远,男,1967年出生,硕士,教授级高工,毕业于东北大学材料科学与工程专业,主要从事轧制工艺、产品性能研

究工作

研究轧辊弹性变形的方法主要是解析法

[3-6]

、影响函数法和近年来发展起来的有限元

方法。采用影响函数法计算辊系变形[7,8]

已广泛

应用,但它的局限性在于影响系数的计算仍然摆

脱不了简支梁挠曲方程[9]

。采用二维有限元法计算辊系变形

[10-12]

,单元厚度的确定使计算模

型与实际的物理模型存在差异。三维有限元网格为所研究的物理模型提供了贴切的表示,其中刚塑性有限元法具有计算效率高的特点,目前广泛应用于热轧中

[13,14]

,弹塑性有限元可以

更加真实的反映出轧制中的各种状态,采用静力隐式算法,求解过程中的逐步收敛使计算结果更精确可靠。

采用著名的ANSYS 有限元软件

[15]

,根据炉

卷轧机特性,用三维有限元方法研究炉卷轧机辊系弹性变形。利用它真实的模拟工作辊变形区的轧制力分布、工作辊与支撑辊的接触变形;讨论轧制力、弯辊力、轧件宽度、工作辊凸度的变化对辊系的影响规律以及辊间接触应力分析,并根据模拟计算优化辊型。

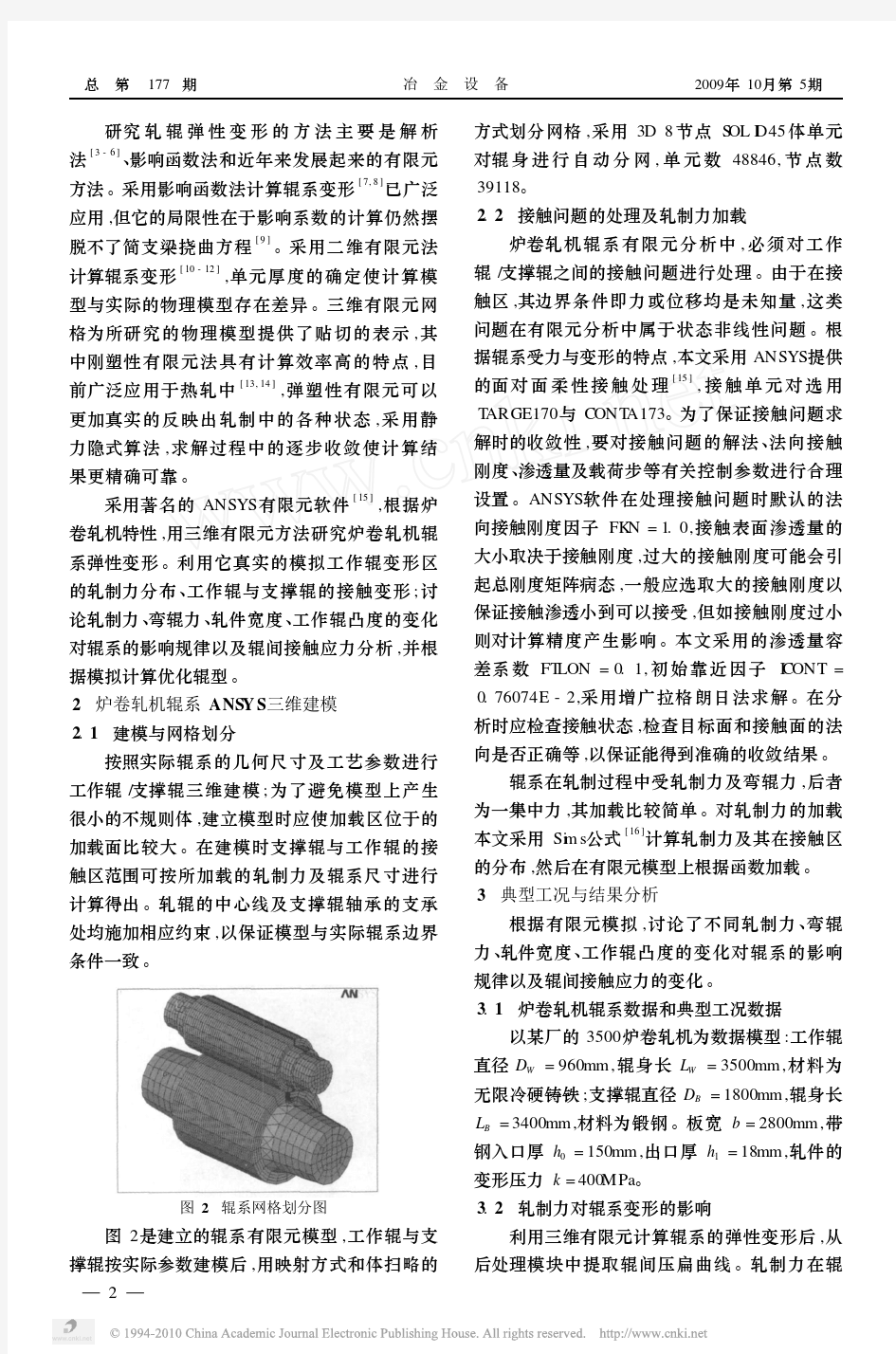

2 炉卷轧机辊系ANS Y S 三维建模2.1 建模与网格划分

按照实际辊系的几何尺寸及工艺参数进行工作辊/支撑辊三维建模;为了避免模型上产生很小的不规则体,建立模型时应使加载区位于的加载面比较大。在建模时支撑辊与工作辊的接触区范围可按所加载的轧制力及辊系尺寸进行计算得出。轧辊的中心线及支撑辊轴承的支承处均施加相应约束,以保证模型与实际辊系边界条件一致

。

图2 辊系网格划分图

图2是建立的辊系有限元模型,工作辊与支撑辊按实际参数建模后,用映射方式和体扫略的方式划分网格,采用3D 8节点S OL I D 45体单元对辊身进行自动分网,单元数48846,节点数39118。

2.2 接触问题的处理及轧制力加载

炉卷轧机辊系有限元分析中,必须对工作辊/支撑辊之间的接触问题进行处理。由于在接触区,其边界条件即力或位移均是未知量,这类问题在有限元分析中属于状态非线性问题。根据辊系受力与变形的特点,本文采用ANSYS 提供的面对面柔性接触处理

[15]

,接触单元对选用

T ARGE170与CONT A173。为了保证接触问题求

解时的收敛性,要对接触问题的解法、法向接触刚度、渗透量及载荷步等有关控制参数进行合理设置。ANSYS 软件在处理接触问题时默认的法向接触刚度因子FK N =1.0,接触表面渗透量的大小取决于接触刚度,过大的接触刚度可能会引起总刚度矩阵病态,一般应选取大的接触刚度以保证接触渗透小到可以接受,但如接触刚度过小则对计算精度产生影响。本文采用的渗透量容差系数FT LON =0.1,初始靠近因子I CONT =0.76074E -2,采用增广拉格朗日法求解。在分

析时应检查接触状态,检查目标面和接触面的法向是否正确等,以保证能得到准确的收敛结果。

辊系在轧制过程中受轧制力及弯辊力,后者为一集中力,其加载比较简单。对轧制力的加载本文采用Si m s 公式

[16]

计算轧制力及其在接触区

的分布,然后在有限元模型上根据函数加载。3 典型工况与结果分析

根据有限元模拟,讨论了不同轧制力、弯辊力、轧件宽度、工作辊凸度的变化对辊系的影响规律以及辊间接触应力的变化。3.1 炉卷轧机辊系数据和典型工况数据

以某厂的3500炉卷轧机为数据模型:工作辊直径D W =960mm ,辊身长L W =3500mm ,材料为无限冷硬铸铁;支撑辊直径D B =1800mm ,辊身长

L B =3400mm ,材料为锻钢。板宽b =2800mm ,带

钢入口厚h 0=150mm ,出口厚h 1=18mm ,轧件的变形压力k =400MPa 。

3.2 轧制力对辊系变形的影响

利用三维有限元计算辊系的弹性变形后,从后处理模块中提取辊间压扁曲线。轧制力在辊

—

2— 总 第 177 期 冶 金 设 备 2009年10月第5期

身方向分布均布,不同轧制力下,辊间压扁见图3。由图3可以看出在轧制力为均布、无弯辊力

作用的情况下,辊间压扁在轧辊中间比较大,在边部有明显的减小,沿着辊身方向呈抛物线分布。在轧辊的中部,在不同的轧制力下,辊间压扁呈线性增大。沿着辊身方向,辊间压扁的变化趋势,在单位轧制力13.57k N /mm 下递减趋势最快,而在单位轧制力为10.71k N /mm 时辊间压扁沿辊身方向变化最小

。

图3 不同轧制力下辊间压扁

1—单位轧制力10.71k N /mm;2—单位轧制力12.5k N /mm;3—单位轧制力13.57k N /mm

随着轧制力的增加,整个辊缝形状也变得不平缓;辊间压扁在没有弯辊力的条件下中间部分更加的凸起,辊间压扁因此变得更加不均匀,因此需要采用合适的弯辊力。3.3

弯辊力对辊系变形的影响

图4 不同弯辊力下辊间压扁曲线

1—F W =0;2—F W =400k N;3—F W =800k N

由图4可以看出在不同的弯辊力条件下的辊间压扁。无弯辊力时,压扁量中间最大,辊间压扁从中间到两边大致呈二次分布,沿着辊身方向逐渐减小,在边部压扁量最小。随着弯辊力的

增大,辊间压扁在轧件中间逐渐减小,而在轧辊辊身边部辊间压扁逐渐增大,辊间压扁由呈二次曲线改变为椭圆形分布。3.4 轧件宽度对辊系变形的影响

图5为不同板宽下辊间压扁,从图中可见随着板宽的增加,辊间压扁越来越大,辊间压扁和辊间压力沿辊身方向分布越来越均匀

。

图5 不同板宽下辊间压扁

1—板宽2000mm;2—板宽2400mm;3—板宽2800mm;4—板宽3000mm

3.5 工作辊凸度对辊系变形的影响

图6为各种凸度辊型下的辊间压扁。由图可见随着工作辊辊凸度的增加,辊间压力和辊间压扁沿着辊身方向分布越来越不均匀,而在轧辊的中间部分辊间压扁也越来越大。这是因为随着辊凸度的增加,辊间接触状态发生变化。辊间接触压力只分布在辊间接触区,凸度越大辊间接触区就越小,辊间接触压力在辊身中间就越集中。这种辊间压扁和辊间压力分布的不均匀性,不利于轧辊的寿命

。

图6 不同工作辊凸度下的辊间压扁

1—凸度0.0mm;2—凸度0.10mm;3—凸度0.20mm;

4—凸度0.40mm;5—凸度0.60mm

—

3— 王道远等:炉卷轧机辊系弹性变形与应用研究2009年10月第5期

3.6 辊间接触应力分析

根据H.赫兹(Hertz )接触理论[16]

,两个圆柱

体在接触区产生局部弹性压扁,存在呈半椭圆形分布的压应力,半径方向产生的法向正应力在接触面的中部最大。最大压应力可由下式进行计算:

σmax =2q πb =

2q (D 1+D 2)π2(K 1+K 2)D 1D 2

(1)

式中 b ———板宽;

q ———加在接触表面单位长度上的负载;D 1,D 2———相互接触的两个轧辊的直径;K 1,K 2———与轧辊材料有关的系数,K 1=

1-ν2

1

πΕ1

,K 2=

1-ν2

2

πE 2

;其中,ν1,ν2,

E 1,E 2分别工作辊与支撑辊的

波松比和弹性模量。

由赫兹理论计算得出的

σy max =963.2MPa 。而由图7(辊间正应力云图)可以看出,在支撑辊的边部y 向应力σy max =1056MPa,大大超过理论计算值。可见南京钢铁公司现有的辊型很难改善辊间接触应力。

图7 辊间正应力云图

在辊间接触应力中,除了最大正应力很重要外,在轧辊接触区以内的区域存在交变的切应力,即沿

zy 平面的切应力。如图8所示:τzy max =184MPa,τzy m in =-186MPa 。4 支撑辊辊型优化

切应力随轧辊的转动而发生大小和方向的改变,是造成接触疲劳的根源。在交变剪切应力图8 辊间切应力云图

作用下,反复变形使材料局部弱化,达到疲劳极限时,出现微裂纹。微裂纹自内向外发展到辊面,造成剥落掉块。在剥落发生以前,这种微裂纹在轧辊使用中很难被发现,也看不到裂纹的扩展情况。如果这些皮下微裂纹在轧辊下机修磨时未被发现和修磨,再次使用时裂纹会急速扩展,抵达辊面造成剥落

,这大大影响了支撑辊的使用寿命。现场支撑辊边部剥落严重也表明了该部位的应力集中。所以,必须优化辊型,消除这种现象。

为消除该现象,应尽可能使倒角及其附近过渡部位的外形曲线曲率半径变大,过渡平滑,从而使应力流线尽量平滑和缓,降低最大应力峰值。通过有限元模拟优化支撑辊辊型曲线,得出如图9所示支撑辊辊型。

图9 支撑辊边部辊型图

其中第1部分采用式(2)进行计算:

y =(B /A )x;

(2)

式中 y ———轧辊径向长度函数;

A ———直倒角轴向长度;

B ———直倒角径向长度;x ———轧辊轴向长度函数。

第2部分采用式(3)进行计算:h =c ×sin [L ×π/(3400-A )](3)

式中 c ———曲线的半径中高量;

L ———圆弧倒角长度;

—

4— 总 第 177 期 冶 金 设 备 2009年10月第5期

A———直倒角长度;

h———支撑辊边部倒角后,半径方向的去

除量。

优化后计算得到σ

y max

=973MPa,略大于赫兹理论计算结果,远小于原辊型下的1056MPa。

而τ

zy max

=124MPa,τzy m in=-126MPa,下降60MPa。现场实践表明,辊型优化大大减少了支撑辊的剥落,辊耗从0.218kg/t下降为0.165kg/t,降低幅度为20.67%。

5 结论

1)利用三维有限元方法可以充分地考虑炉卷轧机辊系的空间特点,从模型的建立到接触问题的解决、轧制力的施加,它比其它方法更加全面;具有更高的分析精度,可得到更为精确的调控模型。

2)得出了不同轧制力、弯辊力、轧件宽度、工作辊凸度的变化对辊系的影响规律,这对现场调整这些参数具有积极意义。

3)根据有限元计算,优化了支撑辊辊型,消

除了应力集中,优化后计算得到σ

y max

=973MPa,略大于赫兹理论计算结果,远小于原辊型下的1056MPa。而τzy max=124MPa,τzy m in=-126MPa,下降60MPa。

4)新辊型的应用有效解决了支撑辊端部剥落现象,使辊耗从0.218kg/t下降为0.165kg/t,降低幅度为20.67%。

参考文献

[1]江海涛,康永林,于浩,梁正伟.用炉卷轧机生产高强

韧管线钢的生产技术[J].钢铁研究学报,2006,Vol.

18(3):1~5

[2]郑海宴,党军.南钢中厚板/卷工程工艺分析[J].江苏

冶金,2006,Vol.34(2):15~16.

[3]A D ixon,W Y D Yuen.Predicti on of Roll Defor mati on in

Thin Stri p Rolling[R],E MAC98,3rd biennial Engineer2 ing M athematics and App licati ons Conference,July,

1998:13~16

[4]王国栋.板形控制和板形理论[M].北京:冶金工业出

版社,1986

[5]I J Freshwater.Si m p lified Theories of Flat Rolling-1.

The Calculati on of Roll Pressure,Roll Force and Roll Torque[J].I nt.J.Mesh.Sci.,1996,Vol.38(6):633~648

[6]I J Freshwater.Si m p lified Theories of Flat Rolling-2.

Comparis on of Calculated and Experi m ental Results[J].

I nt.J.Mesh.Sci.,1996,Vol.38(6):649~660

[7]季明明,张杰,曹建国,魏钢城.板带轧机工作辊裂纹

应力强度因子的有限元求解方法J].冶金设备, 2008(1)

[8]L iu Hong m in,Hu Guodong.Study on Stri p and Roll De2

for mati on Coup ling of Cold Stri p r olling on42h m ill[J].

Chinese Journal of Engineering,1997,268~274

[9]Ginzburg V B.H igh2Quality Steel Rolling:Theory and

Practice[M].Ne w York:M arcel Deker.I nc,1993 [10]颜景星.实用轧辊弹性变形模型的建立和应用[J].

轧钢,1998(4)

[11]郭忠峰,龚殿尧,刘驰,徐建忠,刘相华.1700mm精轧

机轧辊磨损模型的改进[J].轧钢,2007(3)

[12]U S D ixt,P M D ixit.A Finite Ele ment Analysis of Flat

Rolling and App licati on of Fuzzy Set Theory[J].int.

j.M ach.T oolsManu Fact.,1996,Vol.36(8):947~969

[13]刘相华.刚塑性有限元及其在轧制中的应用[M].北

京:冶金工业出版社,1994

[14]Yuuji M itai,H isasi Iribe.Analysis of Stri p Rolling by

Three2D i m ensi onal R igid2Plastic FE M[J].N i pp Steel Technical Report,Japan,1992,1~5

[15]嘉木工作室.ANSYS6.1有限元实例分析教程[M].

北京:机械工业出版社,2002

[16]V.B金兹伯格.高精度板带材轧制理论与实践[M].

北京:冶金工业出版社,2000

(收稿日期:2009-05-17)

(接8页)

[2]栗素娟,王记等.卡尔曼滤波在跟踪运动目标上的应

用[J].现代电子技术,2007,Vol.13(30)45~48 [3]魏娟丽,翟社平,王万诚.视频序列中人体运动目标

的检测与跟踪研究[J].计算机应用于软件,2006, Vol.23(4):139~141[4]王瑾,黄德修,元秀华.基于LS M-Kal m an滤波器的湍

流噪声抑制[J].光电工程,2006,Vol.33(7):40~42 [5]Keller J M,Chen S,Cr ownover R M;Texture Descri p2

ti on and Seg mentati on thr ough Fractal Geometry[M];

CVGI P;1989

(收稿日期:2009-06-01)

—

5

—

王道远等:炉卷轧机辊系弹性变形与应用研究2009年10月第5期

定尺剪 卸钢链称重打捆机点数器 钢坯 大棒轧机倍尺剪夹尾器双转毂加热炉初轧中轧预精轧精轧机组水冷箱 工艺布置图

二高线 加 热 炉 钢坯出炉 2 4 8 6 10 12 14 15-16 17-18 6架粗轧机 1#剪 6架中轧机 2#剪 2架中轧机 4架预精轧机组 NTM RSM 集卷站

1、 一高线 1.1 一高线简介 线棒工序一高线作业区为线棒材复合生产线,其中线材生产线是国内最早引进的现代化高速线材生产线之一,其轧机关键设备从德国德马克公司引进,电控系统从瑞典ABB 公司成套引进。2001年底,酒钢公司又在原高线厂房成品跨增加大规格直条棒材精轧机、棒材高速上料系统及精整设备,使其成为即具备盘卷线材生产能力,又具备直条棒材生产能力的线、棒复合生产线。新建的棒材生产线关键设备达到世界领先水平,是国内第一条速度超过30m/s 的单线棒材生产线,其主要机械设备由意大利西马克公司引进,电控系统从德国西门子公司引进。一高线具有线、棒材共50万吨的年设计生产能力,其中高速棒材产能30万吨,高速线材产能20万吨,棒材捆重4吨,线材卷重1吨,目前已达到60万吨的能力,可进行线材和棒材的交替生产,以满足不同用户的需求。 一高线采用大断面连铸方坯,一火成材,大压缩率使组织均匀、致密,先进的自动张力控制和多活套无张力控制保证了轧件通条尺寸均匀,线材精轧机组采用大辊径碳化钨辊环,产品表面光洁美观,精轧前、精轧内和精轧后都采取了有效的轧件水冷措施,产品理化性能得以合理控制,其优良的加工使用性能得到了用户的一致好评。目前一高线可生产普通碳素钢、焊接用钢、中高碳钢和合金结构钢五大类钢钟,这些钢种都具有成熟的生产工艺和质量控制手段,投放市场以来深受用户的欢迎。 1.2 一高线工艺流程 生产时从原料库将150方、6米长(150mm ×150mm ×6000mm )的钢坯吊放到加热炉上料台架上,进行入炉加热,按加热工艺规定将钢坯加热好后,用出钢机将钢坯推出炉子进行轧制。 ⑴、 轧制?5.5mm ~?14mm 高速线材时,钢坯经9架粗轧机组、4架中轧机组、4架预精轧机组及10架线材精轧机组轧制出成品,然后立即进入4段水冷箱进行控制冷却,通过水冷将线材降至所需要的温度,进入吐丝机布圈后落在空冷运输辊道上,散卷线材在空冷辊道上完成最终相变,使机械性能和内部组织达到工艺需求,然后进行集卷、剪头、打包、检查、取样、挂标志牌,最后卸卷入库。 → →→ → → ⑵、 轧制?8mm ~?16mm 的光面直条或带肋钢筋时,钢坯经10架线材精轧机组轧制出成品;轧制?18mm ~?32mm 的光面直条或带肋钢筋时时,钢坯经4架预精轧机组轧制后,经运输导槽弯曲导送至2架棒材精轧机组轧制出成品。线材精轧机组和棒材精轧机组生产出来的各种规格的棒材产品,各自经过水冷箱喷水冷却,进行在线水冷降温,然后送至成品倍尺剪分段剪切,分段后的倍尺交替进入双转毂并经尾部制动器制动减速抛入冷床冷却。冷却后的倍尺,经输送辊道运输至冷剪剪成商品定尺。定尺进行检查、短尺及废次品剔出、计数与分离、收集、打捆、称重、挂标志牌、卸卷,最后用天车吊入成品库。 一高线轧制?8mm ~?32mm 的圆钢或螺纹棒材工艺流程 1.3 主要设备产能及性能指标 加热炉 功能:将钢坯加热至1050℃~1150℃ 技术性能:200m 2蓄热式步进加热炉,最大加热能力为每小时110吨,加热钢坯长度为5.7m~6.25m 。 主要特点:上海嘉德公司设计,烟台工业炉厂制造,燃烧介质为纯高炉煤气,这是酒钢公司第二座畜热式加热炉。 粗中轧 功能:将钢坯轧制成?52mm 的圆钢。 技术性能:1~4架轧辊直径600mm ,5~9架480mm ,中轧10~13架350mm 。 主要特点:太原矿山机械厂制造,水平二辊轧机,单线连续式布置,直流调速电机单独传动。 预精轧 功能:将粗中轧过来的红坯轧制成?17mm~?21.5mm 的圆钢。 技术性能:14~17架轧辊直径275mm 。 主要特点:德国德马克公司进口,14、16架为悬臂水平轧机,15、17架为悬臂立式机架,单线连续式布置,直流调速电机单独传动。

轨梁950技改BD2轧机安装工艺研究 一、立项背景及目的 攀钢钒轨梁厂是依靠自身技术力量建设的大型型材厂,包括万能生产线和950生产线。950生产线建设于上世纪70年代,现有950生产线装备在质量、产量方面已不能满足市场和用户的高标准要求。同时,随着国家铁路建设的发展,近年来铁路用钢需求量持续旺盛。因此有必要对950生产线进行改造,这样既可可以提高百米重轨的产能,显著缓解万能线的重轨生产压力,同时亦可将两条生产线的产品进行合理分配,灵活应对市场变化。 本改造设备采用典型跟踪式轧线布置,主轧机除950 轧机为利旧外,其余轧机新增,均为当前先进的高强度牌坊式轧机结构形式。BD2 粗轧机选用二辊可逆式闭口牌坊轧机,采用高精度滚动轴承轧辊辊系,轴向窜动小、承载能力强、轴承寿命高;上、下辊操作侧轴承座采用液压轴向锁紧,操作灵活、使用可靠;液压防轧卡装置,可快速处理轧件阻塞事故,并具有过载保护功能;轧机快速换辊可有效节省换辊时间。 本工程是攀钢以高新技术产业化,高新技术改造传统产业、优质重点产品和技术结构的技术改造工程,在充分利用轨梁厂原950轧线的厂房,公辅设施和部分设备的基础上,实施技术改造,因此,本工程具有技术难度高、施工工期短、施工场地狭窄、多专业、多单位交叉作业的特点、难点。本工程的安装工期仅为11天,同时在轧机底座安装开始与建筑及其他专业混合交叉作业。如何合理协调现场的吊车、人员、和工序组织将是本工程的一大难点。

图1BD2轧机区域布置图 针对本次改造施工的实际情况,本课题组认真研究施工工艺,提出合理的工序优化,充分利用工序之间的交叉时间,提高吊车的利用率,做到工序间无缝连接。 二、工艺难点分析 1、工序节点交叉施工 本次改造工程以元月10日950线停产开始到新设备安装只有30天时间,包括旧设备拆除,建筑基础施工、浇筑。按照施工网络要求,及完成节点在2月17日,则设备安装时间只有9天,因此,我们在设备拆除过程中按照原计划的7天提前到第6天由建筑进场,而建筑计划2月6日交基础进行设备安装施工,提前为2月5日进场。在拆除过程中的前6天集中力量将主要基础上的旧设备先拆除完成,让建筑按排进入交叉施工,这样也可以利用建筑的机械设备来拆除设备埋有混凝土的底座;同样在建筑拆除新浇灌的基础模板时,我们可以提前进行座浆基础的处理。 在对BD2轧机底座进行安装找正的过程中,同时对附属设备的底座

硕士学位论文 铝合金板材19辊 六重矫直机设计研究 姓名: 申请专业:机械设计制造及其自动化指导教师: 日期:2012.11.11

太原科技大学硕士学位论文 目录

摘要 本文根据XXX铝业有限公司,矫直铝及铝合金板材产品的参数需求,设计开发了2200六重19辊矫直机。该产品已在国内某企业的生产线上进行了调试运行,并已投入生产取得了好的经济效益。 文中介绍了矫直机及矫直技术的发展概况和种类、特点,通过研究辊式矫直机(冷矫)辊系参数的确定方法、辊式矫直机力能参数的计算方法和辊式矫直机的结构设计,完成了2200六重19辊矫直机整机结构的确定及设计,基本参数、力能参数的确定及校核,并通过有限元分析,验证了矫直过程中压下量、矫直力、矫直过程中板材的应力变化情况等。同时为公司开发设计适用于不同规格产品的矫直机,提供理论及实践依据,使以后在新设计时对设备基本参数的确定,力能参数的计算更准确、更合理,整个设备更经济实用。 此19辊六重矫直机辊系类型为平行辊等辊距辊系,设有中间辊,上、下辊系各采用了7列短支承辊,交错布置,其调整方向与工作辊轴线垂直,通过弧度支撑面及斜楔调整各列段支承辊,从而改变工作辊凸度,这是目前比较先进的机械调凸机构。上工作辊系通过压下装置实现整体上下升降,以满足反复及双向咬入矫直;通过摆动机构,实现上矫直辊系的整体倾斜调整,在纵向形成递减的压弯量,实现每个工作辊单独升降,提高矫直质量和效率。

1、绪论 1.1矫直设备在冶金行业中的用途 矫直是金属材料加工的后部工序,是应用弹塑性理论将弯曲的、断面不规则的型材变直和整形的一种机械加工方法,广泛应用于机械工业和冶金工业中。这道工序可以大幅度的提高产品的质量水平,大大改善产品在轧制、冷却和运输过程中产生的各种形状缺陷。尤其是在轧制过程中产生的缺陷。 钢板在热轧时,由于加热后的原料存在一定的内外温度差、上下表面温度差,以及轧制过程降温的不均匀性、压下控制的不尽合理等,会造成轧件延伸不均匀,其后在辊道停留产生的黑印和冷却等因素影响下,钢板往往会产生形状缺陷,如纵向弯曲、横向弯曲、边缘浪形、中间浪形等,为了保证钢板的平直度符合产品规定,对热轧后的钢板必须进行矫直。 矫直机是板带材工艺线上的主要生产设备,可以单独的用于机械加工车间,也可在连续生产线中使用。它的性能高低对成品钢板的外观质量有这决定性的作用,它的先进与否在很大程度上反映了生产厂家的技术装备水平。 1.2矫直设备的分类及特点 现代矫直设备品种及规格较多,结合本文设计的19辊矫直机,将设备按结构特征及用途分为五类。

太原科技大学 课程设计 题目:100万吨热连轧工艺设计 院系:材料科学与工程学院 专业:机械设计及其自动化 班级:机自0911班 学生姓名:张骁康 学号:200812030534 指导老师:杨霞 日期:2013年1月4日

目录 一.题目及要求 二.工艺流程图 三.主要设备的选择 3.1立辊选择 3.2轧机布置 3.3粗轧机的选择 3.4精轧机的选择 3.5工作辊窜辊系统 四.压下规程设计与辊型设计 4.1压下归程设计 4.2道次选择确定 4.3粗轧机组压下量分配 4.4精轧机组压下量分配 4.5校核咬入能力 4.6确定速度制度 4.7轧制温度的确定 4.8轧制压力的计算 4.9传动力矩 五.轧辊强度校核 5.1支撑辊弯曲强度校核 5.2工作辊的扭转强度校核 2

六.参考文献 3

一题目及要求 1.1计题目 已知原料规格为1.5~19.6×1250~1850mm,钢种为Q345A,产品规格为19.6×1250mm。 1.2的产品技术要求 (1)碳素结构钢热轧板带产品标准(GB912-89),尺寸、外形、重量及允许偏差应符合GB-709-88标准 钢板长度允许偏差 切边钢板宽度允许误差 2)表面质量:表面要缺陷少,需要平整,光洁度要好。 1

二工艺流程图 坯料→加热→除鳞→定宽→粗轧→(热卷取→开卷)→精轧→冷却→剪切→卷取 三主要设备的选择 轧钢机是完成金属轧制变形的主要设备,因此,轧钢机能力选取的是否合理对车间生产产量、品种和规格具有非常重要的影响。 选择轧钢设备原则: (1)有良好的综合技术经济指标; (2)轧机结构型式先进合理,制造容易,操作简单,维修方便; (3)有利于实现机械化,自动化,有利于工人劳动条件的改善; (4)备品备件要换容易,并有利于实现备品备件的标准化; (5)在满足产品方案的前提下,使轧机组成合理,布置紧凑; (6)保证获得质量良好的产品,并考虑到生产新品种的可能; 热带轧机选择的主要依据是:车间生产的钢材品种和规格。轧钢机选择的主要内容是:选取轧机的架数、能力、结构以及布置方式。最终确定轧钢机的结构形式及其主要技术参数。 3.1立辊选择 立压可以齐边(生产无切边带材)、调节板坯宽度并提高除磷效果。立压轧机包括:大立辊、小立辊及摆式压力机三种,各自特点如下: 大立辊:占地较多,设备安装在地下,造价高,维护不方便。而其能力较强,用来调节坯料宽度。 小立辊:能力较小,多用于边部齐边。 摆式侧压:操作过程接近于锻造,用于控制头尾形状,局部变形,提高成材率效果较好。缺点是设备地面设备占用场地较多,造价较高。 本设计采用连铸坯调宽,生产不同宽度带卷,选择小立辊齐边。 3.2 轧机布置 现代热带车间分粗轧和精轧两部分,精轧机组大都是6~7架连轧,但其粗轧机数量和布置却不相同。热带连轧机主要区分为全连续式,3/4连续式和1/2连续式,以及双可逆粗轧等。(1)全连续式: 全连续式轧机的粗轧机由5~6个机架组成,每架轧制一道,全部为不可逆式。这种轧制机产量可达500~600万吨/年,产品种类多,表面质量好。粗轧全连轧布置见图1a。但设备多,投资大,轧制流程线或厂房长度增大。而且由于粗轧时坯料短,轧机效率低,连轧操作难度大,效果并不很好,所以一般不采用粗轧连轧设计。 2

二、轧制压力计算 根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。详细计算按如下步骤进行。 1、轧制力计算: 首先要设定如下参数作为设计计算原始数据: 1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ; 1.3轧制速度,m in /12m in /20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ; α cos 1-?≥ h D g 轧制时的单道次压下量-?h ;;数咬入角,取决于摩擦系b μα- ;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ?=<433.3b actg μα 代入数据计算得 35.1=?h 则mm h D g 17.793cos 1=-?≥ α 05.1=?h 则mm h D g 585cos 1=-?≥ α 2.1=?h 则mm h D g 705cos 1=-?≥ α 取mm D g 860~810= 初定轧辊直径:mm D g 860= 2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:

3、轧制压力计算 3.1、第1道次轧制压力计算 3.1.1、咬入条件校核 ?=??= ?2878.3180π R h ,即满足咬入条件 3.1.2、变形区长度l mm h R l 7945.21=??= 3.1.3、平均压下率ε 106.04.0εεε?+?= 00=ε 83.201=ε% 则,%5.126.04.010=?+?=εεε 经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256 .01=?+=εσ 3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l ' a-求解诺莫图中Y m h k C Y μ σσ)2 (210+- = N mm R C /90900 3= ; MPa k S S 335)2 ( 15.11 0=+=σσ 力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后 张力均为零; mm h H h m 375.52 =+= 代入以上各项数据,得Y=0.0415 b-求解诺莫图总Z 2 ??? ? ??=m h l Z μ,代入各项数据,得Z=0.105

轧机弹性变形-正文 在轧制过程中,金属受轧辊作用而塑性变形,工作机座(和轧辊)受金属的反作用力则产生弹性变形,使轧机的辊缝发生变化,影响轧件尺寸。因此,在设计、使用和控制轧机时,要确定轧机的弹性变形量。 轧机的辊缝弹跳量和刚性系数轧机的刚性即轧机工作机座抵抗弹性变形的能力。轧制时的辊缝随所受的轧制力(rolling force)而增大,轧制时辊缝和空载时辊缝之差的平行平均值叫作辊缝弹跳量(图1)。 轧机弹性变形 轧机的辊缝弹跳量与轧制力的关系曲线称为轧机弹性曲线(图2)。此曲线的斜率(k)称为轧机刚性系数,在其直线部分意义为产生单位弹跳量所需的轧制力。图2中的为空 载辊缝的实测值,但经常用的是由曲线的直线部分外推而得到的空载设定辊缝S0。 轧机弹性变形

四辊式轧机的辊缝弹跳量由图3中各部件弹性变形量组成,各部件所占比例通常约为:机架占10~16%,压下装置占4~20%,辊系占 40~70%,其余为轧辊轴承、轴承座、压力垫和调心板等(表1)。 轧机弹性变形

轧机弹性变形 影响轧机刚性系数的主要因素是轧机结构、尺寸,特别是辊系尺寸。轧制条件如轧制速度和板宽也有影响:前者使油膜轴承的油膜厚度变化;后者影响辊系变形。实际应用时常把轧机刚性系数定为常数,按不同轧制条件作适当修正。中国几种板带轧机刚性系数见表2。 刚性系数的测定轧机刚性系数可由理论计算确定,但通常是在轧机上实测获得。测定方法有轧板法和压下压靠法。轧板法是在设定空载辊缝下,轧制不同厚度的板坯,测定轧制力和轧制板厚,绘出轧机弹性特性曲线,求出轧机在一定条件下的刚性系数;条件不同时,按测出刚性系数的修正系数加以修正。压下压靠法比轧板法简单,是在轧机空转时,压靠轧辊,记录压下螺丝的压靠量和轧制力,以压靠量作为弹跳量,绘出轧机弹性曲线。此法可以实测出不同轧制速度下轧机的刚性系数,但由于未轧板时是工作辊面全面压靠,所以数值偏大,相当于轧板宽等于辊面宽时的刚性系数。 轧机弹跳方程板带出口厚度h,空载时设定辊缝S0,轧制力P和轧机刚性系数k之间根据 轧机弹性曲线有以下关系: 此式称为轧机弹跳方程,式中P/k即为辊缝弹跳量。 轧制状态板带轧机的轧制状态可由图4的轧机弹性曲线和轧件塑性曲线来描述。轧件塑性曲线是轧制力与压下量的关系曲线,曲线上的某点切线的斜率Q称为轧件塑性系数。图4中两曲线的交点就是该轧制条件下的轧制状态(轧制力和轧件出口厚度)。分析图4可看出,当轧机弹性曲线位置不变时,即当在一定的轧机和辊缝设定值的条件下,影响轧件厚度变化的

冷轧机,是在“再结晶”温度(包括常温)下将一定厚度的板材轧成目标厚度的设备。传统的冷轧机都是用力矩电机和直流电机来控制的。冷轧机的设备一般由3部分组成,即开卷机、主机、卷取机(可逆轧机不分开卷和卷取)。冷轧机主要用途:冷轧机用于轧制普碳、优特中炭钢、铝、铜、锌等金属带材。应用领域:冷轧机主要应用在钢铁行业、冶金行业等。 闭式机架是一个将上下横梁与立柱制成一体的封闭式整休框架。闭式机架大多是整体铸造的,闭式机架具有较高的强度和刚度,故主要用于轧制力较大或对轧件尺寸要求严格的轧机,如初轧机、板带材轧机,也在质量要求较高的高速线材轧机和型材轧机上得到了广泛应用。采用闭式机架的工作机座,在换辊时,轧辊沿其轴线方向从机架窗口抽出或装入,这种轧机一般设有专用的换辊装置。 1700热轧带钢连轧机精轧机座机架 1-轨座;2、12-机架;3,10,13-螺栓;4-支持辊换辊小车;5-横梁; 6,8-键;7-滑板;9-箱形横梁;11-支持辊轴向压板;14-测压头;15-下横梁

1.工艺简况 本生产线采用四段式连续加热炉,计算机模糊控制技术控制钢坯的加热温度;轧机布置形式为往复跟踪式布置,二辊式轧机;第一、二机架为直流、可逆式,第3~6机架为交流电动机传动、不可逆;成品轧件经热锯后冷却、离线矫直、检验入库。本轧机以生产型钢为主,年设计能力30万吨;使用的主要燃料为焦炉煤气,连铸扁坯和方坯一火成材。 2.产品大纲 槽钢12#~16#工字钢14#~16#角钢8#~12.5#球扁钢14#~20#轮辋钢7.00T、7.50V 矿用槽帮钢和刮板钢 圆钢Φ50~Φ66、Φ75 薄板坯9.5~15.33240 3.生产工艺制度 (1)轧制道次 5-3-1-1-1-1 3-3-1-1-1-1 (2)开、终轧温度 开轧温度:1050℃~1180℃ 终轧温度:800~950℃左右 轧制周期控制在5分钟以内 三、加热工艺技术操作规程 3.1 技术条件(包括技术参数、设备参数等) 3.1.1 加热炉技术参数: a) 尺寸:有效尺寸32016*4524 b)形式:四段连续式侧出料推钢加热炉 c)进料排数: 1排 d)使用燃料:焦炉煤气(热值:15910KJ/Nm3) e)加热钢料材质:普碳钢、低合金钢 f)炉底强度:508Kg/h2m2

毕业设计 题目:六辊轧机轧辊装置的设计 学生: 学号: 院(系): 专业: 指导教师: 2011 年 6 月 3日

目录 摘要 (1) ABSTRACT (2) 1.概述 (4) 1.1国内外发展现状及特点 (4) 1.2 轧辊装置的组成和工作原理 (4) 2.方案设计 (5) 2.1轧辊传动方案的设计 (5) 2.2压下量调整机构的设计 (5) 2.3中间辊横移机构的结构设计 (6) 2.4轧件宽度调整机构的设计 (7) 3.零件结构和尺寸的设计 (9) 3.1工作辊 (9) 3.1.1工作辊的设计 (9) 3.1.2工作辊轴承的选用 (11) 3.2中间辊 (12) 3.2.1中间辊的设计 (12) 3.2.2中间辊轴承的选用 (14) 3.2.3中间辊横移机构 (14) 3.3支承辊 (16) 3.3.1支承辊的设计 (16) 3.3.2支承辊轴承的选用 (18) 3.4轧件宽度调整机构 (19) 4.校核 (20) 4.1轧制力计算 (20) 4.2轧辊强度分析 (22) 4.3支承辊弯曲强度的验算 (25) 4.4轧辊辊面接触强度的验算 (26) 4.4.1 工作辊与中间辊之间的辊面接触强度 (26) 4.4.2 中间辊与支撑辊之间的辊面接触强度 (27) 5安装与调试 (29) 5.1维护和保养 (29) 5.2液压系统维护 (29)

5.3润滑系统维护 (29) 6.总结 (30) 7.致谢 (31) 参考文献 (32)

六辊轧机轧辊装置的设计 摘要 国产六辊冷轧机从上世纪80年代起就在国内成功运行,但只是一些单机架的 中小型冷轧机。进入21世纪以来,经济快速发展,对高质量板(带)材的需求也 在迅速增长。具有国际先进水平的高速现代化冷轧机的开发和研制成为当务之急。 采用辊缝连续可变凸度控制技术的六辊冷轧机在生产实践中不断的凸显出它 的优点:由于辊缝断面可以连续调整,对规定的轧制参数具有高度适应性;由于 使用经过优选的工作辊,压下量可以很大;轧出的带材,有良好的平直度和表面 质量;轧件边部减薄明显改善;由于轧辊的库存量可以明显减少,即整个产品范 围可以用同一个辊轧制,因而降低了轧辊的成本。目前,具有板形控制功能的轧 机有日立HITACHI的HC(UC)、德国SMS公司的CVC轧机、法国CLECM公司开发 的DSR轧机、以北科大为代表的VCL以及依靠鞍钢和一重等国内力量自主开发的VCMS新一代六辊冷轧机。 为了满足对冷轧机高速、高效、高质量、低成本、低能耗、易维护等一些生 产要求,经过对比,我们发现采用辊缝连续可变凸度控制技术的六辊冷轧机可以 兼顾满足我们的生产需求。所以高速现代化的六辊冷轧机必是目前以及将来的重 点发展方向。 通过六辊轧机轧辊装置的设计,使我在结构设计和装配、制造工艺以及零件 设计计算、机械制图和编写技术文件等方面得到综合训练;并对已经学过的基本 知识、基本理论和基本技能进行综合运用。从而培养我具有结构分析和结构设计 的初步能力;使我树立正确的设计思想、理论联系实际和实事求是的工作作风。 本装置主要由五个部分组成。第一部分是工作辊;第二部分是中间辊及其横移机构;第三部分是支承辊;第四部分是压下量调整机构;第五部分是机架。 关键字:六辊冷轧机,中间辊横移,凸度控制

总则 1、适用范围: 本规程适用于热轧圆钢和热轧带肋钢筋生产。 产品规格为φ14、φ16、φ18、φ20、φ22、φ25、φ28、φ32、φ36、φ40 热轧圆钢和热轧带肋钢筋,热轧圆钢以符号φ表示,热轧带肋钢筋以符号表示。2、生产工艺流程图: 原料准备- 加热- 轧制- 倍尺剪切- 冷却- 定尺剪切- 检查- 打包- 过磅- 入库 3、生产工艺流程简述: 本车间轧机采用6—6—6串列式全连续工艺布置,轧机机组为平立交替布置,全线实现无扭轧制。生产工艺流程如下:原料150mm方连铸坯由15吨刚性耙式电磁吊成批地吊放在步进式台架下料端,由拨钢机单根顺序地拨到原料输送辊道上,经人工检查挑出短尺和废料,合格钢坯经过输送辊道送入加热炉内进行加热到1100℃~1250℃。接到要钢信号时,启动摩擦式出钢机将其推出一段,然后由拉钢机将其全部拉出至机前辊道送入粗轧机组进行轧制,在粗轧机组进行6道轧制后,轧件经过1#飞剪切头后进入中轧机组,经过6道次轧制,经2#飞剪切头,通过水平侧活套形成器进入精轧机组,粗、中轧实现微张力轧制,中轧机组和精轧机组之间实现无张力轧制。轧件在精轧机组进行轧制后,经过意大利倍尺飞剪剪切成倍尺后,由冷床前输送辊道送入步进式冷床冷却,然后由500吨冷剪剪切成定尺,经过人工检查后,由打包机打包、称重、人工挂牌后入库堆放。 4、棒材孔型系统: 棒材粗轧机组采用扁箱—立箱—变态椭圆—圆—椭圆—圆孔型系统,中轧、精轧机组采用椭圆—圆孔型系统,热轧带肋钢筋成品孔及成品前孔采用平椭圆—螺纹孔型系统。 5、有关生产的台帐、卡片、检验报告等质量记录均由有关岗位操作人员、检查人员按格式逐项认真填写并签名。所有记录、台帐、卡片、检验报告均应妥善保管。 6、各生产岗位操作人员、管理人员严格执行本岗位规程。

?设计与研究? 炉卷轧机辊系弹性变形与应用研究① 王道远1② 刘春明1 黄贞益2 吴 胜2 陈大宏2 (1:东北大学材料与冶金学院 辽宁沈阳110004; 2:安徽工业大学材料科学与工程学院 安徽马鞍山243002) 摘要 根据南钢3500炉卷轧机工艺特点,采用三维有限元法(ANSYS软件)建立炉卷轧机辊系模型,研究了轧制力、弯辊力、轧件宽度、工作辊凸度的变化对辊系的影响规律以及辊间接触应力变化规律。根据模拟计算结果,设计了新的支撑辊辊型。现场实际应用表明,辊耗从0.218kg/t下降为0.165kg/t,降低幅度为 20.67%,效果显著。 关键词 炉卷轧机 有限单元法 辊系弹性变形 辊型 中图分类号 TG333.17 文献标识码 A Research on the Roll El asti c Defor mati on and Appli cati on for SteckelM ill W ang Daoyuan1 L iu Chun m ing1 Huang Zhenyi2 W u Sheng2 Chen Dahong2 (1:School of Materials and Metallurgy,Northeastern University,Shenyang L iaoning110004; 2:School ofMechanical Engineering,Anhui University of Technol ogy,Ma′anshan243002) ABSTRACT This paper created the steckelm ill′s model by finite ele mentmethod(the ANSYS)based on the Nanjing Ir on&Steel Co.L td3500steckel m ill;it analyzed the r olls deflecti on and the contact p ressure bet w een r olls of the steckel m ill under different r olling f orce,bending force,p late width,and work r oll cr own.After the FE M cal2 culati on,the back2up r oll p r ofile has been designed.Its p ractical app licati on results indicated that the effectwas sig2 nificant and the wear of r oll decreased fr om0.218kg/t t o0.165kg/t,the deceased degree was20.67%. KE YWO R D S Steckel m ill Finite ele ment method Rolls elastic defor mati on Roll p r ofile 1 引言 南京钢铁公司3500mm炉卷轧机为新一代炉卷轧机,是我国第一台现代化宽中厚板炉卷轧机[1,2]。其特点是:粗轧、精轧道次均在同一个机架上轧制,轧辊服役时间长,轧辊承受轧制力大。这使得现场轧辊辊耗较高,同时支撑辊端部剥落严重,如图1所示。这与轧辊辊型不当,造成边部接触应力集中有关。而轧辊弹性变形是轧辊辊型理论中的重要组成部分之一。但由于弹性变形和轧制力的大小、分布相互影响,使得准确模拟轧辊弹性变形的工作一直很困难[3] 。 图1 支撑辊掉肉现象 — 1 — Total No.177 Oct ober2009 冶 金 设 备 MET ALLURGI CAL E QU I P ME NT 总第177期 2009年10月第5期 ①②基金项目:江苏省科技成果转化专项资金项目(BA2006015) 作者简介:王道远,男,1967年出生,硕士,教授级高工,毕业于东北大学材料科学与工程专业,主要从事轧制工艺、产品性能研 究工作

热轧工艺流程----初学必看 1.主轧线工艺流程简述 板坯由炼钢连铸车间的连铸机出坯辊道直接送到热轧车间板坯库,直接热装的钢坯送至加热炉的装炉辊道装炉加热,不能直接热装的钢坯由吊车吊入保温坑,保温后由吊车吊运至上料台架,然后经加热炉装炉辊道装炉加热,并留有直接轧制的可能。 连铸板坯由连铸车间通过板坯上料辊道或板坯卸料辊道运入板坯库,当板坯到达入口点前,有关该板坯的技术数据已由连铸车间的计算机系统送到了热轧厂的计算机系统,并在监视器上显示板坯有关数据,以便工作人员进行无缺陷合格板坯的核对和接收。另外,通过过跨台车运来的人工检查清理后的板坯也需核对和验收,并输入计算机。进入板坯库的板坯,由板坯库计算机管理系统根据轧制计划确定其流向。 常规板坯装炉轧制:板坯进入板坯库后,按照板坯库控制系统的统一指令,由板坯夹钳吊车将板坯堆放到板坯库中指定的垛位。轧制时,根据轧制计划,由板坯夹钳吊车逐块将板坯从垛位上吊出,吊到板坯上料台架上上料,板坯经称量辊道称重、核对,然后送往加热炉装炉辊道,板坯经测长、定位后,由装钢机装入加热炉进行加热。 碳钢保温坑热装轧制:板坯进入板坯库后,按照板坯库控制系统的统一指令,由板坯夹钳吊车将板坯堆放到保温坑中指定的垛位。轧制时,根据轧制计划,由板坯夹钳吊车逐块将板坯从保温坑取出,吊到板坯上料台架上上料,板坯经称量辊道称重、核对,然后送往加热炉装炉辊道,板坯经测长、定位后,由装钢机装入加热炉进行加热。 直接热装轧制:当连铸和热轧的生产计划相匹配时,合格的高温连铸板坯通过加热炉上料辊道运到称量辊道,经称重、核对,进入加热炉的装炉辊道,板坯在指定的加热炉前测长、定位后,由装钢机装入加热炉进行加热。其中一部分通过卸料辊道运输的直接热装板坯需通过吊车吊运一次放到上料辊道后直接送至加热炉区。如果炼钢厂可以实现直接热装板坯由上料辊道运送,则可减少部分吊车吊运作业。 板坯经加热炉的上料辊道送到加热炉后由托入机装到加热炉内,加热到设定温度后,按轧制节奏要求由出钢机托出,放在加热炉出炉辊道上。 加热好的板坯出炉后通过输送辊道输送,经过高压水除鳞装置除鳞后,将板坯送入定宽压力机根据需要进行侧压定宽。定宽压力机一次最大减宽量为350 mm。然后由辊道运送进入第一架二辊可逆粗轧机轧制及第二架四辊可逆粗轧机进轧制,根据工艺要求将板坯轧制成厚度约为30-60mm的中间坯。在各粗轧机前的立辊轧机可对中间坯的宽度进行控制。 在R2与飞剪之间设有中间废坯推出装置,用于将中间废坯推到中间辊道的操作侧台架上。

燕山大学 Inventor课程设计 二辊轧机机构装配设计 专业班级: 小组名单: 指导老师: 2012年10月 前言

计算机辅助设计普遍应用在机械行业,为了摆脱图版,使工程设计人员减轻劳动强度,应用计算机为其服务,进行设计及修改。 二辊轧机课程设计主要通过对轧机二 维图纸的分析,加深锻炼认识分析图纸的能力,通过Inventor软件对个零件的绘制,进一步熟悉该软件的各种绘图功能,掌握各种零件的绘制过程和技巧。在轧机设计中,会接触到各种各样的轧机结构件,可以使设计者充分了解轧机结构,利用项目与实体结合,把课程学到的知识应用到实物上,提高学习兴趣,为课程设计及专业课乃至今后的工作打下基础。 目录

第一章二辊轧机介绍 (1) 第二章机架结构介绍 (2) 2.1 机架结构介绍 (2) 2.2 机架绘制及组装 (3) 第三章辊系结构设计 (4) 3.1 辊系结构介绍 (5) 3.2 主要零件 (5) 3.3 辊系视图 (7) 3.4 装配图 (8) 第四章压下结构设计 (9) 4.1 压下结构介绍 (9) 4.2 压下结构视图 (9) 4.3 压下机构装配 (10) 第五章总的装配图 (13) 第六章小结 (14) 6.1组员分工 (14) 6.2 心得与体会 (15) 6.3 参考文献 (16) 第一章二辊轧机结构介绍

该设备为低碳钢、有色金属板材冷轧实验设备。具有先进的轧制工艺参数计算机采集装置,可进行轧制过程的压力、转矩、电机功率、转速等参数的测量。因此、在该设备上可进行材料轧制工艺的研究和冷轧件的开发。 结构组成 1 机架结构 2 辊系结构 3 压下结构

森吉米尔二十辊冷轧机介绍 森吉米尔冷轧机与四辊轧机或其他类型轧机的本质区别是轧制力的传递方向不同。森吉米尔冷轧机轧制力从工作辊通过中间辊传到支撑辊装置,并最终传到坚固的整体机架上。这种设计保证了工作辊在整个长度方向的支撑。这样辊系变形极小,可以在轧制的整个宽度方向获得非常精确的厚度偏差。 森吉米尔轧机在结构性能上有如下主要特点: (1)具有整体铸造(或锻造)的机架,刚度大,并且轧制力呈放射状作用在机架的各个断面上。 (2)工作辊径小,道次压下率大,最大达60%。有些材料不需中间退火,就可以轧成很薄的带材。 (3)具有轴向、径向辊形调整,辊径尺寸补偿,轧制线调整等机构,并采用液压压下及液压AGC系统,因此产品板形好,尺寸精度高。 (4)设备质量轻,轧机质量仅为同规格的四辊轧机的三分之一。轧机外形尺寸小,所需基建投资少。 森吉米尔冷轧机基本上是单机架可逆式布置,灵活性大,产品范围广。但是亦有极个别呈连续布置的森吉米尔轧机,如日本森吉米尔公司1969年为日本日新制钢公司周南厂设计制造的一套1270mm四机架全连续式二十辊森吉米尔轧机。该轧机第一架为ZR22-50"型轧机,其余三架均为,ZR21-50"型轧机,轧制规格为O.3mm×1270mm不锈钢,卷重22t,轧制速度600m/min。 森吉米尔冷轧机的形式及命名法介绍如下: 最常用的森吉米尔冷轧机形式是1-2-3-4型二十辊轧机。例如ZR33-18″,“Z"是波兰语Zimna的第一个字母,意思是“冷”;“R”表示“可逆的”;“33”表示轧机的型号;“18″”是轧制带材宽度的英寸数。森吉米尔冷轧机还有1-2-3型十二辊轧机,但是1-2-3型森吉米尔冷轧机在1964年以后就不再生产制造了。 森吉米尔冷轧机1-2型六辊轧机,由2个传动的工作辊和4个背衬轴承辊装置组成, 如ZS06型,“S”表示“板材”,用来轧制宽的板材,但是它同样可以轧制带材,并且有一些还用在连续加工线上。 森吉米尔“ZR”型冷轧机有10个基本型号,其中1-2-3-4二十辊轧机7个;1-2-3.型十二辊轧机3个;“ZS”1-2型六辊轧机只有2个基本型号。 各型号轧机的背衬轴承外径、工作辊名义直径如下: 轧机型号背衬轴承直径/mm 工作辊名义直径/mm 1-2-3-4型: ZR32 47.6 6.35 ZR34 76.2 10.00

20辊森吉米尔轧机辊系结构分析 廿辊森吉米尔轧机是单机架可逆式冷轧机。其主要特点是:20个轧辊环形叠加式镶嵌在具有“零凸度”的整体铸钢机架内,在轧机机架受力情况下,轧机宽度方向变形均匀且有较小的接触弧长和不易变形的小直径工作辊,使该轧机可以达到大压下量,高速连续轧制薄带钢。20辊森吉米尔轧机辊系由2个工作辊、4个第一中间辊、6个第二中间辊及8个支承辊组成。其压下机构和调整机构均采用液压缸或液压马达,通过齿轮、齿条带动与偏心轮连接的齿轮来实现参数的调整。这样,液压缸或液压马达的推力只需克服轧制分力引起的滑动面间的摩擦力即可,使液压设备和轧机的尺寸大大减小。 1、辊系组成 图1 图2 图1 辊系组成图

图2 压下调整 图中,S、T——工作辊:公称辊径:63.5mm; 最小辊径:58mm,最大辊径:73.5mm; O、P、Q、R——第一中间辊:公称辊径:102mm; 最小辊径:96mm,最大辊径:105mm; I、J、K、L、M、N——第二中间辊:公称辊径:173mm; 最小辊径:170mm,最大辊径:173mm; A、B、C、D、E、F、G、H——支承辊: 公称辊径:300.02mm; 最小辊径:297mm,最大辊径:300.02mm。 该轧机仅第二中间辊为传动辊,其余辊均为自由辊,靠辊间摩擦来转动。 2 、压下调整 轧机的压下调整(见图2)是通过支承辊B、C辊来实现的。安装于轧机牌坊上的两个液压缸带动轴端的两个齿轮,齿轮、偏心轮由键与支撑轴联结,齿轮转动时,偏心轮内心绕偏心环内心转动,完成压下功能,实现辊缝的调整。图2中: 坐标1:S1=2.574,S2=2.912 A(+400.05,215.9), B(+149.225,400.05) I(+171.833,167.277),J(0,225.238) O(+52.879,98.312), S(0,34.662) T(0,-34.324), R(+53.315,-97.61) M(0,-234.353), N(+171.818,-167.347) G(+149.225,-400.05),H(+400.05,-215.9) 坐标2:S1=-3.461,S2=-3.15 A(+400.05,215.9), B(+149.225,400.05) I(+173.544,159.86), J(0,216.81) O(+54.722,90.668), S(0,28.595) T(0,-28.289), R(+55.153,-89.98) M(0,-215.934), N(+173.524,-159.941) G(+149.225,-400.05),H(+400.05,-215.9) 图2中坐标1为侧偏心在0位,轧线和压下均为最大开口,As-u辊在中位, 辊径为公称直径时辊系的相对位置关系;坐标2为侧偏心在0位,轧线和压下均为最小开口,As-u辊在中位,辊径为公称直径时辊系的相对位置关系。 从图2中可以看出偏心轮偏心量为6.35mm,当辊径为公称通径时,在压下齿条行程范围内(140mm),压下齿轮旋转74.31°,第二中间辊“J”的中心在压下方向位移量为8.425mm,第一中间辊的中心在压下方向位移量为7.644mm,上工作辊的位移量为6.607mm。 由于辊A、D在辊径不变的情况下,中心不变,在J辊压下的同时,辊I、K、O、P的辊中心在压下方向和轧制线方向都要发生位移,以保证各辊的相互接触。但由于辊之间的接触点始终在两接触辊中心的连线上,因此在辊径、侧偏心量、齿条压下行程一定的条件下,可以确定工作辊的压下量。 3 、As-u辊调整

毕业设计指导书 指导教师;汪曦 一.题目名称:1780立辊轧机主传动系统设计 二.目的要求: 立辊轧机是用来热轧板坯宽度的,通过对该轧机的设计,使学生们达到综合训练的目的,并对该轧机进行消化、吸收、掌握和改进,最终对该轧机的结构组成、工作原理和主要特点等应该全面掌握,为将来走向工作岗位打好坚实的基础。 三.毕业设计的主要内容: 1.中文摘要和外文摘要 2.绪论部分 (1)立辊轧机的发展概况; (2)该轧机的主要产品、技术性能及工艺参数; (3)该轧机的类型、用途、特点、结构组成、工作原理等; 3.轧机总体方案的确定 (1)机座形式、主传动机构组成和作用、轧辊的结构特点及轴承形式等; (2)侧压机构组成和作用等。 4.轧机结构参数的确定 包括辊径、辊身长度和辊速等。 5.轧机主传动系统力能参数的计算 包括轧制力、轧制力矩和主电机功率的计算,根据轧机的工作特点选择电机容量。6.主要零件的强度计算 包括重要的轧辊、轴、齿轮、轴承等零件的计算。 7.润滑方式的选择 8.经济可行性分析 9.计算机绘图 总图1张、部件装配图2~3张、零件图3~4张,折合成A1图纸6张以上。 四.步骤和方法 1.首先根据有关资料确定总体设计方案,然后依照给定的设计参数,参考轧机设计理论进行轧机力能参数的计算并选择电机容量; 2.然后后按照机械设计理论校核主要零件的强度; 五.进度安排 第1周:总体方案设计; 第2周:轧机力能参数计算; 第3~4周:;主要零件的强度计算; 第5~9周:总图、部件装配图、零件图绘制; 第10周:翻译外文资料,写摘要并翻译成外文摘要; 第11周:整理说明书并打印; 第12周:检查图纸并打印; 第13周:准备答辩; 第14周:答辩。 六.参考资料 1.施东成。轧钢机械设计方法。北京:冶金工业出版社1991 2.徐灏。机械设计手册北京机械工业出版社1991

从炼钢厂出来的钢坯还仅仅是半成品,必须到轧钢厂去进行轧制以后,才能成为合格的产品。 从炼钢厂送过来的连铸坯,首先是进入加热炉,然后经过初轧机反复轧制之后,进入精轧机。轧钢属于金属压力加工,说简单点,轧钢板就像压面条,经过擀面杖的多次挤压与推进,面就越擀越薄。在热轧生产线上,轧坯加热变软,被辊道送入轧机,最后轧成用户要求的尺寸。轧钢是连续的不间断的作业,钢带在辊道上运行速度快,设备自动化程度高,效率也高。从平炉出来的钢锭也可以成为钢板,但首先要经过加热和初轧开坯才能送到热轧线上进行轧制,工序改用连铸坯就简单多了,一般连铸坯的厚度为15 0?2 5 0 mm, 先经过除磷到初轧,经辊道进入精轧轧机,精轧机由7架4辊式轧机组成,机前装有测速辊和飞剪,切除板面头部。精轧机的速度可以达到2 3 m/ s。热轧成品分为钢卷和锭式板两种,经过热轧后的钢轨厚度一般在几个毫米,如果用户要求钢板更薄的话,还要经过冷轧。 与热轧相比, 冷轧厂的加工线比较分散, 冷轧产品主要有普通冷轧板、涂镀层板也就是镀锡板、镀锌板和彩涂板。经过热轧厂送来的钢卷,先要经过连续三次技术处理, 先要用盐酸除去氧化膜, 然后才能送到冷轧机组。在冷轧机上,开卷机将钢卷打开, 然后将钢带引入五机架连轧机轧成薄带卷。从五机架上出来的还有不同规格的普通钢带卷, 它是根据用户多种多样的要求来加工的。 冷轧厂生产各种各样不同品质的产品, 那飞流直下, 似银河落九天的是镀锡板 ,那银光闪闪的是镀锌板 ,有红、黄、兰各种颜色的是彩色涂层钢板。镀锡板是制造罐头和易拉罐的 原料, 又叫马口铁 ,以前我国所需要的镀锡板全靠进口, 自从武钢镀锡板大量生产后, 部分替代了进口货。武钢生产镀锡板采取的是电镀锡工艺 ,这些镀锡板好像镜子一样, 光鉴照人, 就像诗人描写的:“轧钢工人巧手绘锦帐,千万面银镜送给心爱的姑娘,你知道不知道,在那爱妻牌洗衣机上,有我们汗水的芬芳”。 镀锌板的生产工艺有两种, 一种是热镀锌, 一种是电镀锌。那貌不惊人包装特别的是硅钢片,它们用在发电设备、机电设备、轻工、食品和家电上。用镀锌板作为基材,在反面涂 上各种涂料就成为彩色涂层钢板。由于工艺先进, 涂层十分牢固, 可以直接用于家电产品和作装饰材料。除了板材以外,轧钢厂也生产长材,如型钢、钢轨、棒材、圆钢和线材,它的生产过程和轧钢原理与板材类似,但是使用的轧辊辊型完全不同。 热轧工艺流程初学必看 热轧工艺流程初学必看[ 这是我单位热轧工艺流程,帮助一下初学者. 1. 主轧线工艺流程简述 直接热装的钢坯送至板坯由炼钢连铸车间的连铸机出坯辊道直接送到热轧车间板坯库, 加热 炉的装炉辊道装炉加热, 不能直接热装的钢坯由吊车吊入保温坑, 保温后由吊车吊运至 上料台架,然后经加热炉装炉辊道装炉加热,并留有直接轧制的可能。 连铸板坯由连铸车间通过板坯上料辊道或板坯卸料辊道运入板坯库, 当板坯到达入口点前,有关该板坯的技术数据已由连铸车间的计算机系统送到了热轧厂的计算机系统, 并在监视器上显示板坯有关数据, 以便工作人员进行无缺陷合格板坯的核对和接收。另外, 通过过跨台车运来的人工检查清理后的板坯也需核对和验收,并输入计算机。进入板坯库的板坯,由板坯库计算机管