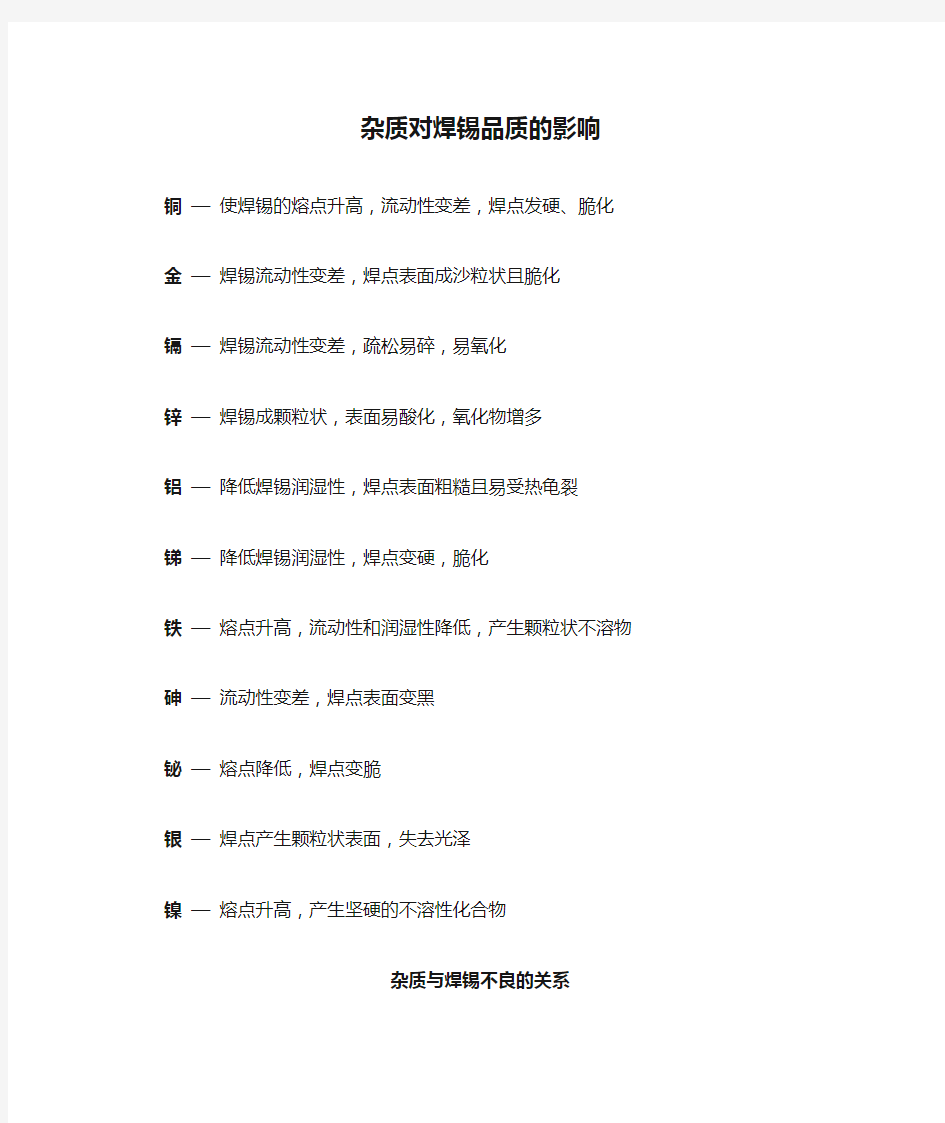

杂质对焊锡品质的影响

铜—使焊锡的熔点升高,流动性变差,焊点发硬、脆化

金—焊锡流动性变差,焊点表面成沙粒状且脆化

镉—焊锡流动性变差,疏松易碎,易氧化

锌—焊锡成颗粒状,表面易酸化,氧化物增多

铝—降低焊锡润湿性,焊点表面粗糙且易受热龟裂

锑—降低焊锡润湿性,焊点变硬,脆化

铁—熔点升高,流动性和润湿性降低,产生颗粒状不溶物

砷—流动性变差,焊点表面变黑

铋—熔点降低,焊点变脆

银—焊点产生颗粒状表面,失去光泽

镍—熔点升高,产生坚硬的不溶性化合物

杂质与焊锡不良的关系

锡尖、短路Icicle,Bridging

镉、锌、铝会增加焊锡的表面张力,铜和金会增加焊锡的黏度,过多的这些杂质容易产生锡尖和短路的问题。

包锡Large Solder Fillets

铜、金和锑会增高焊锡的熔点温度,降低流动性,造成包锡的问题。

锡洞Unfilled Holes

过多的铜、金、锑和镉等杂质会降低焊锡的润湿速率,锌和铝会增加焊锡表面张力,都会造成锡洞的问题。

Materials Transactions ,V ol.43,No.8(2002)pp.1840to 1846Special Issue on Lead-Free Electronics Packaging c 2002The Japan Institute of Metals In?uence of Phosphorus Concentration in Electroless Plated Ni–P Alloy Film on Interfacial Structures and Strength between Sn–Ag–(–Cu)Solder and Plated Ni–P Alloy Film Yasunori Chonan 1,2,?,Takao Komiyama 1,Jin Onuki 1,Ryoichi Urao 2,Takashi Kimura 3and Takahiro Nagano 4 1 Department of Electronics and Information Systems,Faculty of System Science and Technology,Akita Prefectural University,Honjyo 015-0055,Japan 2 Department of Science and Engineering Ibaraki University,Hitachi 316-8511,Japan 3 Nat’l Inst.for Materials Science,Tsukuba 305-0047,Japan 4 Hitachi Central Research Laboratory,Hitachi Ltd.,Kokubunji 185-8601,Japan One of the critical issues which needs to be solved in the packaging technology of high speed and high density semiconductor devices is the enhancement of micro-solder joint reliability and strength.The reliability and strength of the solder joints depend on the interfacial structures between metallization and lead free solder.Both the interfacial structures and the strengths of the solder joints between plated Ni–P alloy ?lms with various P concentrations and various solder materials have been investigated.The places where intermetallic compounds crystallized were found to vary according to the P concentration in plated Ni–P alloy ?lms and the composition of the solder.Pyramidal intermetallic compounds that formed on plated Ni–P alloy ?lms had the following compositions:Sn–3.5mass%Ag/Ni–2mass%P,Sn–3.5Ag–0.7mass%Cu/Ni–P(2,8mass%)and Sn–50mass%Pb/Ni–P(2,8mass%).Whereas intermetallic compounds were crystallized in the solder of the Sn–3.5mass%Ag/Ni–8mass%P sample.A P-enriched layer was formed between the plated Ni–P alloy ?lms and the intermetallic compounds.The thickness of the P-enriched layers of each sample increased with the reaction time.In experiments using the same solder material,the P-enriched layer of the solder/Ni–8mass%P sample was much thicker than that of the solder/Ni–2mass%P sample.In experiments with plated Ni–8mass%P alloy ?lms,the P-enriched layers became thicker in this order:Sn–50mass%Pb/Ni–8mass%P;Sn–3.5Ag–0.7Cu/Ni–8mass%P;Sn–3.5mass%Ag/Ni–8mass%P.The strengths of the solder joints decreased with the P concentration in plated Ni–P alloy ?lms for all solder materials.However,it was found that the strength degradation ratio varied with the solder materials and they increased in the following order:Sn–50mass%Pb;Sn–3.5Ag–0.7mass%Cu;Sn–3.5mass%Ag.Therefore,it was found that the solder joint strength is very sensitive to the thickness of the P-enriched layer at the solder joint and the solder joint strength decreased with the thickness of the P-enriched layer independent of the solder materials. (Received February 28,2002;Accepted July 15,2002) Keywords :lead free solder,electroless nickel plating,phosphorus concentration,interfacial structure Therefore,research into the interfacial structures between electroless plated Ni–P alloy ?lm and solder is very impor-tant.It has been reported that reliability degradation occurs at the interface between plated electroless Ni–P alloy ?lm and solder,when a P-enriched layer is formed at the inter-face during the soldering process.8)However,no-one has yet con?rmed the relationship between the interfacial structure,including intermetallic compound and the P-enriched layer,and the mechanical behavior of the solder joints. The ?rst purpose of the present paper is to investigate the interfacial structures formed during the soldering of plated Ni–P alloy ?lms having various P concentrations with sol-der materials.Next,solder joint strength was investigated as a function of the solder materials and P concentrations in plated Ni–P alloy ?lms.Finally,the relationship between the inter-facial structure and the solder joint strength was investigated. 1.Introduction In response to the miniaturization of products and the in-creasing speed of semiconductor devices there has been a recent reduction in the size of solder joints.1)Thus reliabil-ity enhancement at the micro solder joints is a critical issue to be solved for future high-performance semiconductor de-vices.The reliability of the joints may depend on the interfa-cial structure.2,3) Figure 1show a schematic illustration of a Ball Grid Array (BGA)package structure.As shown in this diagram,elec-troless plated Ni ?lm is commonly used as the metallization for solder joints and semiconductor devices because of its low cost and high corrosion resistance.Electroless plated Ni ?lm contains phosphorous from several mass%through 10mass%in order to employ hypophosphite as a reducing agent during plating.4)So,Ni plated ?lm will be referred to as Ni–P alloy ?lm in this paper. Recently,lead-free soldering processes have been investi-gated in order to eliminate the lead pollution caused by lead-bearing solder in semiconductor devices.5,6)Sn–Ag based sol-der is one of the best candidates for a lead-free solder,be-cause it has both good resistance to thermal fatigue and high ductility.7) ?Graduate Student, Ibaraki University. Fig.1A schematic representation of the BGA package.

焊锡品质类

焊錫品質類 1 冷焊cold solder 2 零件偏移component shifted 3 污損contamination 4 壞件damaged component 5 錫多excessive solder 6 裝插不良improper insertion 7 絕緣不良insulation damaged 8 線腳長lead protrusion out of spec 9 漏點膠missing glue 10 漏標示missing marking 11 近似短路near short 12 無線尾no lead protruded 13 翹皮peeling off 14 極性反polarity reversed 15 成型不良poor preforming 16 錫橋solder bridge 17 錫裂solder crack 18 錫尖solder icicle 19 錫少solder insufficient 20 防焊漆膠落solder mask peeling off 21 錫渣solder spatter 22 錫洞solder void 23 錯件wrong part ICT Fail Cause and Repair Actions 1 短路Short 2 零件插反Backward Part 3 板丟失Board Lost 4 板修復Board Repaired 5 板報廢Board Scrapped 6 板送去分析Board Sent For Analysis 7 零件損壞Broken Part 8 零件缺陷Defective Part 9 掉件Missing part 10 加零件Part Added 11 零件修復Part Repaired 12 換零件Part Replaced 13 PCB缺陷PCB Defect 14 PCB開路PCB Open 15 加錫Solder Added 16 橋焊Solder Bridge 17 去錫Solder Removed Solding quality 1 空焊Empty Solder

一[焊锡技巧]焊锡技术 焊锡技术-电烙铁的正确使用方法 来源作者裕达成时间2014-01-15 焊接技术是电子焊接人员必须掌握的一项技术,这需要多多练习才能熟练掌握技巧。下面是裕达成锡业有限公司为你总结的焊接使用技巧 选用合适的优质焊锡,应选用焊接电子元件用的低熔点焊锡丝。 适量的助焊剂,用25%的松香溶解在75%的酒精(重量比)中作为助焊剂,适量的焊剂是必不可缺的,但不要认为越多越好。过量的松香不仅造成焊后焊点周围需要清洗的工作量。 电烙铁使用前要上锡,具体方法是将电烙铁烧热,待刚刚能熔化焊锡时,涂上助焊剂,再用焊锡均匀地涂在烙铁头上,使烙铁头均匀的吃上一层锡。 焊接方法,把焊盘和元件的引脚用细砂纸打磨干净,涂上助焊剂。用烙铁头沾取适量焊锡,接触焊点,待焊点上的焊锡全部熔化并浸没元件引线头后,电烙铁头沿着元器件的引脚轻轻往上一提离开焊点。 焊接时间不宜过长,否则容易烫坏元件,必要时可用镊子夹住管脚帮助散热。 焊点应呈正弦波峰形状,表面应光亮圆滑,无锡刺。 焊锡量要合适,过量的焊锡不但毫无必要地消耗了较贵的锡,而且增加了焊接时间,相应降低了工作速度。更为严重的是在高密度的电路中,过量的锡很容易造成不易察觉的短路。 焊接完成后,要用酒精把线路板上残余的助焊剂清洗干净,以防炭化后的助焊剂影响电路正常工作。 集成电路应最后焊接,电烙铁要可靠接地,或断电后利用余热焊接。或者使用集成电路专用插座,焊好插座后再把集成电路插上去。 10.电烙铁应放在烙铁架上。

二[焊锡技巧]焊锡技术 教你怎样使焊锡点光亮电路板焊锡工序很多人会认为不重要,随意拿起电铬铁将熔锡往需接合的地方一放便完工,这造成有假焊锡及接触不良的现象;又恐锡接合得不牢固,铬铁较长时间接触焊点,造成被焊的零件长期受热损坏或铜电路与基板脱离,或铜电路断裂,造成断路。以上两种情况都会令电子制作不成功,而且事后还会浪费较多时间及人力检查线路板上每一焊点及元件,所以焊锡焊接方法做得不好,已经可判定你制作成功的机会等于零。838电子 锡是低温易熔及易老化的焊料,温度低时,锡呈现胶状不黏,令线路板的铜箔与零件脚造成假焊。温度正确适中时,在焊咀的锡呈半圆粒状,有反光面,是黏着力最佳的时候,迅速将零件脚与底板电路焊接。温度过高时,锡呈圆粒状,锡点表面的色泽呈哑色,有绉纹,表示锡已老化,会造成假焊点出现。所以,从铬铁咀的锡粒形状可知何时焊接是最好的时候,制作的成功率是怎样。 如何焊接电路板? 焊接步骤 ·预热 838电子 ·加入焊锡 ·移去焊锡 ·移去电烙铁 ·剪除接脚 下面介绍一下详细过程 1 先刮后焊:要焊的元件引线上有油渍或锈蚀不易吃锡.即使把焊锡免强的"糊"上一点结果却是假焊.焊前要刮干净.在把引脚蘸入松香,用含锡电烙铁头在引脚上来回磨擦,直到引脚上涂上薄薄焊锡层。 现在大多数电子元件的可焊性是很好的,因此手工焊接不需淌锡处理(前提必须使用带助焊剂的焊锡丝),对于元件保管不当,致使元件引脚氧化或有污物,则需淌锡处理。 2掌握温度技巧:.温度不够焊锡流动性差易凝固温度过高则易滴淌.焊点挂不住焊锡.(1)要想温度合适根据物体的大小用功率相应的烙铁.(2)要掌握加热时间.烙铁头带着焊锡压焊接处.被焊接物便被加热.焊锡从烙铁头自动流散到被焊物上时.说明加热时间以到.此

钯镀层结晶状态及焊锡能力研究 许景翔,郑宙军,吴灯权 (富士康科技集团(昆山)计算机接插件有限公司表面处理部,江苏昆山215300) 摘要:研究了电流密度、镀液温度及镀层厚度对磷青铜上钯镀层的焊锡性与润湿平衡的影响。钯镀层的晶粒尺寸随电流密度的增加或温度的升高而变大,但受膜厚的影响不大。镀态下,不同条件下制得的钯镀层具有良好的沾锡能力。不同活性助焊剂的使用也会影响钯镀层的焊锡性能。对于经蒸汽老化后的钯镀层,采用中等活性的松香助焊剂可获得比采用非活性松香助焊剂更好的焊锡性能。 关键词:磷青铜;钯;电镀;晶粒尺寸;焊锡性;助焊剂;润湿平衡 中图分类号:TQ153.19文献标识码:A 文章编号:1004–227X(2007)06–0004–03 Study on crystal form and solder ability of palladium coating∥XU Jing-xiang,ZHENG Zhou-jun,WU Deng-quan Abstr act:The effects of current density,bath temperature and coating thickness on the solderability and wetting balance of Pd coating electroplated on phosphor-bronze were studied.The grai n size of Pd is increased with increasing current density or bath temperature,but is slightly affected by coating thickness.The solderability of as-plated Pd coatings produced under different process conditions is good.The use of fluxes with different activities affects the solderability and wetting balance of Pd coating.The solderability of steam-aged Pd coating with medium-active rosin flux is better than that with non-active rosin flux. Keywor ds:phosphor-bronze;palladium;electroplating; grain size;surface morphology;solderability;flux;wetting balance First-author’s addr ess:Surface Finish Department, Foxconn(KunShan)Commputer Connector Co.,Ltd., Kunshan215300,China 1前言 钯为银白色金属,熔点1554°C,沸点2970°C,密度12.02g/cm3,质地柔软,有良好的延展性,性质稳定,能耐酸的侵蚀,但高温时易与氧反应[1]。钯镀层因其良好的焊锡性而被广泛应用于电子产品,尤其适用于IC导线架[2-4]及电子连接器。 传统的焊锡材料皆以共晶组成的锡铅合金(Sn-37Pb)为主,但因为铅是一种剧毒物质,既严重危害人体安全又污染环境,于是各种含铅材料纷纷被禁止,如欧盟制定的相关规范WEEE与RoHS[5]。 另外,电子行业对产品的外观与焊锡要求也越来越高,而纯锡和锡合金镀层都有锡须生成[6-12]及镀层变色的隐患存在。本文以纯钯镀层作为焊锡材料,通过改变电镀钯时的电流密度、镀液温度和镀层厚度,研究不同条件下钯镀层的结晶状态与润湿平衡,并选用不同活性的助焊剂对其沾锡性能进行测试。 2实验部分 2.1电镀钯 基体材料选用磷青铜片。电镀钯的工艺流程为:脱脂─清洗─酸洗─清洗─镀底镍─清洗─镀钯─清洗─烘干。 镀底镍采用氨基磺酸盐体系,镀液组成及工艺参数如下: 氨基磺酸镍100g/L 氯化镍15g/L 硼酸45g/L 光亮剂20mL/L 润湿剂2mL/L 电流密度10A/dm2膜厚2m 电镀钯的镀液组成及工艺条件如下: 二氯四氨钯6g/L 开缸剂500mL/L 补充剂根据光泽度要求添加 收稿日期:2006–11–29修回日期:2007–04–09 作者简介:许景翔(1979–),男,台湾基隆人,硕士,研究方向为表面处理、表面化学改质、金属纳米合成。 作者联系方式:()388@y。 4 Email https://www.doczj.com/doc/2416792697.html,

有铅工艺和无铅工艺的区别 趋势 首先我们来看看有铅和无铅的趋势,随着国际环保要求逐步提高,无铅工艺成为电子产业发展的一个必然过程。尽管无铅工艺已经推行这么多年,仍有部分企业使用有铅工艺,但无铅工艺完全代替有铅这是一个必然的结果。但是无铅工艺在使用方面有些地方也许还不如有铅工艺,所以我们以后要研究的是如何让无铅工艺更好地替代有铅工艺。让rosh环保更广泛的普及,达到既盈利又环保的双赢目标。 现状 当前国内许多大公司也没有完全采用无铅工艺而是采取有铅工艺技术来提高可 靠性,在机车行业中西门子和庞巴迪等国际知名公司也没有完全采用无铅工艺进行生产,而是尽量豁免。 当前有许多专业也认为无铅技术还有许多问题有待于进一步认识,如著名工艺专家李宁成博士也认为当前的无铅工艺技术的发展还没有有铅技术成熟,如先前的无铅焊接采用的最多的Sn3Ag0.5Cu焊料合金,最近发现由于Cu的含量稍低,焊点可靠性有些问题,有人建议将Cu的质量分数提高到1%~2%,但是现在时常上还没有这种焊料合金的产品。同时无铅焊接的电子产品的可靠性数据远远没有有铅焊接生产的电子产品丰富。 比较 有铅工艺技术有上百年的发展历史,经过一大批有铅工艺专家研究,具有交好的焊接可靠性和稳定性,拥有成熟的生产工艺技术,这主要取决于有铅焊料合金的特点。 有铅焊料合金熔点低,焊接温度低,对电子产品的热损坏少;有铅焊料合金润湿角小,可焊性好,产品焊点“假焊”的可能性小;焊料合金的韧性好,形成的焊点抗震动性能好于无铅焊点。

无铅焊接工艺从目前的研究结果中摸索有可替代合金的熔点温度都高于现有的 锡铅合金。例如从目前较可能被业界广泛接受的“锡——银——铜”合金看来,起熔点是217℃,这将在焊接工艺中造成工艺窗口的大大缩小。理论上工艺窗口的缩小为从锡铅焊料的37℃降到23℃。实际上,工艺窗口的缩小远比理论值大。因为在实际工作中我们的测温法喊有一定的不准确性,加上DFM的限制,以及要很好地照顾到焊点“外观”等,回流焊接工艺窗口其实只有约14℃。 图:有铅工艺窗口和无铅工艺窗口对比 不只是工艺窗口的缩小给工艺人员带来巨大的挑战,焊接温度的提高也使得焊接工艺更加困难。其中一项就是高温焊接过程中的氧化现象。我们都知道,氧化层会使焊接困难、润湿不良以及造成虚焊。氧化程度除了器件来料本身要有足够的控制外,拥护的库存条件和时间、加工前的处理(例如除湿烘烤)以及焊接中预热(或恒温)阶段所承受的热能(温度和时间)等都是决定因素。 由于无铅焊接工艺窗口比起含铅焊接工艺窗口有着显著的缩小,业界有些人认为氮气焊接环境的使用也许有必要。氮气焊接能够减少熔锡的表面张力,增加其湿润性。也能防止预热期间造成的氧化。但氮气非万能,它不能解决所有无铅带来的问题。尤其是不可能解决焊接工艺前已经造成的问题。 在目前的回流焊接设备中,使用强制热风对流原理的炉子设计是主流。热风对流技术在升温速度的可控性以及恒温能力方面较强。在加热效率和加热均匀性以重复性等方面较弱。这些弱点,在含铅技术中体现的并不严重,许多情况下还可以被接受。随着无铅技术工艺窗口的缩小和对重复性的更高要求,热风对流技术将受到挑战。

深圳市赤必成电子有限公司 乐放-----第一届焊锡技能竞赛 为能更好的提高我司员工的挑战性及焊锡技能,公司将对全员工进行一次公开、公正的焊锡技能竞赛,希望各员工踊跃参加,并通过本次竞赛为公司后备人才库,补充新鲜血液! 本次竞赛的评比结果由公司所有的管理人员监督、评比获得竞赛前二名的员工将给予以下现金奖励: 第一名100元2名第二名50元3名 竞赛时间: 2012年6月具体时间以当天通知为准。 竞赛地点: 2楼车间生产部 参赛人员:A、B、C线焊锡员工、PCB板加工组员工) 竞赛焊接实物:焊线控4芯线与5芯线、焊PCB板、焊喇叭 竞赛操作时间完成比赛规定数量即可。 竞赛操作工具:辅料1、烙铁1把2、锡线5厘米 监考兼评委: 佘总、刘总、袁总 计时人员:陈余昌 指挥人员: 考试规定: 1. 竞赛开始后不能交头接耳、大声喧哗、调换工具、物料、辅料等。 2. 吹哨正式开始比赛作业完毕即刻举手计时员同时将秒表停止记录操作时 间。 3. 停止计时后作业员将完成品装入纸箱上交给监考人。

深圳市赤必成电子有限公司 4. 不准有作憋手段不能私自带相关物料及工夹具到现场更换一经发现立即 退出考场并取消考试资格。 5. 评比结果由监考人员根据条款分数评分最终结果由刘总定夺。 6. 比赛结束后获奖名单将在两天内公布。 评比内容:完成的速度、焊点要光滑、焊点大小程度、无锡珠、连锡、锡尖、假焊、冷焊等。 以上在比赛前一天由各拉拉长组织参赛人员讲解考试要求及规则。 想表现自己的才华吗?想知道自己的能力吗?是千里马的都想知道伯乐是谁?在这里能展现你的才华?能实现你的愿望能激发你的热情!请不要再犹豫赶快行动吧!!! 编制:冯业审核:批准: 2012-5-17

有铅焊锡和无铅焊锡的区别 各种无铅焊锡的熔点关系Sn-Cu-Ni系227℃Sn-Ag系221℃Sn-Ag-Cu系219℃ Sn-Ag-Bi-In系208℃Sn-Zn系199℃Sn-Pb共晶183℃推荐使用温度一览CXG无铅焊台温度350℃~400℃回流炉温度230℃~240℃温度喷流炉245℃~255℃CXG 938无铅焊台特点:★ 惊人的升温速度,从室温上升至300℃绝不超过13秒,温度回升快,有利于频繁的焊接,温度保持不变,提高生产效率。★调节温度比市场同类焊台的调节温度更有利于生产,当需要调节温度时只要把温控旋钮按一下,则旋钮弹出,可根据生产需要调节温度,调节好以后,再按一下温度调节旋钮,旋钮锁住,可以预防生产过程中碰到旋钮而改变温度影响生产,旋钮锁住后,面板平坦,美观大方。★手柄轻巧,长时间使用绝不感到疲劳。★分体式设计,摆放容易,多种烙铁头选用,且更换方便。★普通及防静电型两种,以便配合不同工作之用。★手柄选择:909、909ESD 配C8无铅系列焊咀。规格:型号CXG 938 耗电75瓦特控制台938电焊台/938电焊台ESD 输出电压交流电30伏特温度范围摄氏200-480度/华氏392-896度发热组件CXG-1365陶瓷发热芯温度稳定±1℃(无负荷时)焊咀与接地间阻抗2Ω以下焊咀与接地间电位2mV以下重量(不包括电线)1500克(3.3磅)外形体积宽120 X 高93 X深170毫米 为什么要用无铅焊锡呢?主要海河是为了环保。下面的文章就说明了这个问题。 无铅热风整平的实践体会 摘要:本文通过对无铅与有铅热风整平工艺特性的对比,总结出无铅热风整平工艺的生产保养特点及工艺控制方法。 关键词:无铅热风整平无铅焊料浸锡时间除铜 1. 前言 随着欧盟颁布的二项环保新指令(WEEE和ROHS)在2006年7月1日正式实施,对PCB行业而言,这将面临一次严峻的考验,其影响将涉及到原材料、制造工艺、生产设备等方方面面。本公司为适应全球无铅化的潮流,也投资引进了一台垂直无铅喷锡机。该机在试生产及生产过程中,我们深感无铅与有铅热风整平具有很大区别。本文主要通过无铅与有铅热风整平的对比,介绍无铅热风整平在实际生产中的控制要点及异常问题的处理方法。 2. 无铅的定义和无铅焊料的选择 目前全球对无铅的定义尚未统一。欧盟称物质中的铅含量<0.1%为无铅,日本<0.1%,美国<0.2%称之为无铅。但是,实际控制中国际上普通认同铅含量<0.1%这个标准,而且只允许以不纯物形式存在,不允许有意添加。目前无铅焊料使用较为广泛的有Sn3.0Ag0.5Cu;Sn0.3Ag0.7Cu;

無鉛焊錫 “即使鉛的使用在電子焊錫中被禁止,也不會解決全部的鉛中毒問題” 磊.普拉薩德(美) 錫/鉛(Tin/Lead)成分的焊錫是電子裝配中最常用的焊錫,可是,在去年,整個工業出現一股推動力向無鉛焊錫轉換。其理由是人們越來越瞭解有關鉛的使用及其對人類健康的不良影響。 與鉛有關的健康危害包括神經系統和生育系統紊亂、神經和身體發育遲緩。鉛中毒特別對年幼兒童的神經發育有危害。 已有法律來控制鉛的使用,例如,鉛在鉛錘、汽油和油畫中的使用有嚴格的規範,在美國從1978 年起,鉛在消費油畫中的使用已被禁止,其他相關的法規在美國、歐洲和日本正在孕育之中。表一顯示了鉛在各種産品中的使用量,蓄電池占鉛用量的80%,電子焊錫大約占所有鉛用量的0.5%,即使鉛在電子焊錫中的使用被禁止,也不能解決全部的鉛中毒問題。可是,電子焊錫中的0.5%的鉛數量上還是可觀的。 代替鉛的元素

電子工業正在尋找無鉛焊錫,能夠取代普遍接受和廣泛使用的錫/鉛焊錫。研究與開發的努力集中在潛在的合金上面,這種合金要提供與錫/鉛共晶焊錫相似的物理、機械、溫度和電氣性能。表二是可以取代鉛的金屬及其相對成本。 除了成本之外,還必須瞭解考慮作爲鉛替代的元素的供需情況。如表三所示,含鉍合金從可利用資源的出發點上是無希望的,現在可利用得鉍供應可能被全部用完,如果將此合金廣泛用於正在蓬勃發展的電子工業。 從表二所顯示的潛在替代金屬的相對價格看,很明顯,許多無鉛焊錫將比其替代的錫/鉛焊錫貴得多。例如,銦(In)是用來取代鉛的主要元素之一,但它是一種次貴重金屬,幾乎和銀一樣貴。可是應該注意,所建議的焊錫合金的高成本在決定最終産品價格時,並不象最初所顯示的那麽重要。因

焊锡焊接技术教程 焊錫是一門技朮,它在我們电子行业生产過程中有著非常重要的作用,直接影響了成品品質(功能)因此,了解并撐握焊錫技朮是非常必要的. 一、目的 提高焊锡技能,提高对PCBA的判定能力。 二、意义 保证公司产品品质。 三、什么是焊锡及条件: 焊锡是指用焊锡可熔化的温度将其加热可熔化在被焊接金属之焊接部位,并使其密切接合的作业。 所需条件为:1、表面的清洁,2、适当的加热,3、适当的加锡量 四、焊锡作业的四个要素: 我們必須認真理解這些因素給焊接結果所帶來的影響,它可讓我們在适當的條件下進行正確的焊接. 四個因素是: A、温度 B、焊锡 焊锡指的是锡丝。 C、焊剂 我們常說的松香,或帶松脂焊錫(內部裝有焊劑的錫絲)內的焊劑, 它受到反應程度及溫度的影響.其作用为:去除金属表面氧化物、在加 热过程中防止锡氧化、起催化剂作用,加强焊锡的焊接效果。 D、母材 是指金屬接頭、平面、線頭等.它受氧化膜、面積、粗細、污垢的 影響. 五、焊锡温度及焊接时间控制(常温下) A:40W烙铁:温度控制在300℃-350℃之间,一般用来补焊各种导线、LED和修正焊点;单点焊接时间控制在2-3秒钟之间。 B:60W烙铁或锡枪:温度控制在380℃-450℃之间;主要用来补焊各种VR、JACK、IC和压扣。单个焊点焊接时间控制在2-3秒之间。 六、焊锡前准备工作 A、烙鐵、烙鐵架、清洁海棉 B、靜電環、排煙器(小風扇) C、出锡枪与烙铁先插上电源预热3-5分钟。 D、烙鐵的接地与使用前溫度的測試和調整 E、工作台面清理 注意:海绵(需湿水:水量以用手指轻按稍微,溢水一点为适当)

七、焊锡操作方法 A、烙铁拿法:像拿铅笔一样,用右手拿住烙铁手柄,以手腕可以自由移动为原则。 B、錫絲的拿法:用左手的拇指和食指輕輕夾住距錫絲頭3-5㎝處,再用中指自由地向前提供錫絲. C、锡枪使用方法(出锡枪内先安装锡丝)右手拿出锡枪,用拇指和食指轻夹着出锡枪柄,左手固 定被焊物品。待焊凝固后,移走出锡枪。 D、焊接方法:將烙鐵(或锡枪)的尖頭部分緊觸被焊點(特別要注意的是,為了迅速傳遞熱量,要使 烙鐵頭或锡枪头與被焊點的接觸面盡可能的大,烙鐵与焊錫面間夾角一般為20~30°具体情況視員工及焊接部品而定.)大概1秒鐘进行预热后向锡枪尖供适量的錫絲(從零件与烙鐵前端之間加焊錫絲),確認錫絲的溶化后,焊錫到達所有部位后,拿幵焊錫絲,再拿幵烙鐵. 錫絲溶化后如長時間對其加熱,會造成刺焊及焊點表面的劣化,不光滑,所以當確认錫絲溶化并擴散后應立即(約0.5-1秒后)以接觸時的相同角度撤回烙鐵(用手輕拉線頭檢查是否焊牢)(從焊錫開始熔化到拿幵烙鐵的一連串的作業要在1~2鐘秒之內完成);用剪鉗修剪長腳焊點,使元件腳距焊錫面為1.5±0.3mm.如下圖所示

无铅焊接技术论文 因为环境保护的责任和市场竞争的需要 ,无铅焊接技术的应用是必然趋势。下面是为大家精心推荐的无铅焊接技术论文,希望能够对您有所帮助。 无铅手工焊接工艺分析 摘要:目前电子产品生产已经基本实现无铅化,手工焊接是最基础的焊接方法,而电烙铁是手工无铅焊接的主要工具。从无铅与有铅焊料工艺窗口的比较、手工焊接工具的选择、电烙铁的操作方法、手工焊接温度曲线及其热能量传导方面对手工焊接工艺进行分析,探讨如何提高手工焊接的工艺水平。 关键词:无铅手工焊接焊接工艺分析 :TG441 :A :1007-3973(xx)001-060-03 尽管随着贴片技术与波峰焊技术的普遍使用,电子制造对手工的焊接使用慢慢减少,但是在产品试制、科学研究、学校实训和产品维修过程中手工焊接仍然需要。手工焊接是自动焊接的基础,也是电子工程人员必须掌握的基本技能。xx年以前我国基本都是有铅的焊接,欧盟从xx 年7月1日起在消费类电子产品中禁用铅,我国

也从xx年3月1日起对电子产品推行无铅化,现在已经基本实现无铅化了。电烙铁是手工无铅焊接的主要工具,理论实践但可以指导实践,只有深刻领会“焊接温度”、“焊接时间”的含意,通过理论的指导再加上勤奋的练习才能把电烙铁使用好。 1 有铅与无铅焊料工艺窗口比较 无铅焊料种类繁多,不同国家有不同的指定材料,SAC305是我国常用的无铅焊料,即Sn-3.0Ag-0.5Cu(Sn-Ag-Cu系)。焊料对整个工艺的可操作性、可靠性等方面起着决定性的作用,无铅焊料与有铅焊料Sn63Pb37相比有不同特性。图1中分别是锡铅焊料与无铅焊料的手工焊接工艺窗口。 PCB损坏温度区,温度为300℃左右,焊点达到这个温度会造成PCB焊盘损坏;元器件损坏温度区,温度为260℃左右,焊点达到这个温度会造成元件损坏;回流焊接温度区;虚线为焊锡熔点温度;助焊剂活化区,为该区域的下半部分。 从图1可知,Pb-Sn焊料的回流焊接温度为215℃ -230℃,无铅回流焊接温度为245℃ -255℃左右。若以元器件损坏温度为260℃为顶线,焊料的回流焊接温度为底线,则两线之间的温度差称为“焊接工艺窗口”。Pb-Sn焊料的工艺窗口为40℃左右;无铅焊料

焊锡合金的品质 By Robert Rowland 本文介绍,一个合金中的主要元素(即,锡与铅)无疑是所希望的,而任何其他元素明显地被看作是不纯净的。 焊锡合金的品质(纯度)对于成功的焊接是关键的。在一个合金中的过高不纯度将负面地影响焊接点的形成,最终影响焊接点的品质和可靠性。J-STD-006是三个有关焊接材料的文件之一,其余两个是J-STD-004《焊接助焊剂的要求》和J-STD-005《锡膏的要求》。 有关焊接合金的关键词汇与定义如下: 合金:由两种或以上的化学元素组成,其中至少一种是金属元素,具有金属特性的物质。 基底金属:将被焊锡湿润的金属表面。基底金属表面在焊接期间没有必要熔化。 共晶:从固态到液态变化不经过塑性阶段的一种合金。它也是对任何给定合金的最低熔化温度。例如,共晶锡铅焊锡合金具有单一的熔点温度 183°C(361°F)。 助焊剂:一种化学活性化合物,通过去掉氧化物和其他污染物来准备将要焊接的金属表面。它也防止金属表面再次氧化,直到焊接完成。 液相:焊锡合金从固态或膏状转变到液体形式的温度。 焊锡:低于500°C(932°F)熔化的金属合金。 固相:焊锡合金从液态或膏状转变到固态的温度。 湿润:一种相对均匀、平滑、无间断和粘附的焊锡薄膜在基底金属的表面形成。 J-STD-006覆盖了各种的焊锡形式,包括锡条、锡线、锡带、锡粉和特殊的焊锡(即电极、锡锭、端部带钩的锡条、小锡球、预成型等)。锡条和锡粉通常没有助焊剂,而锡线、锡带和特殊焊锡可能是没有助焊剂的、助焊剂夹心的、助焊剂覆盖的或者夹心与覆盖结合的。

合金的名字中含有主要的元素(即,锡、铅、银等)及其数量,百分比。例如,共晶锡/铅焊锡由Sn63/Pb37代表。这意味着该合金含有63%的锡和37%的铅。短的合金名称通常用于指定焊接合金。正如J-STD-006中所描述的,合金名称含有五个字符,由下列规则来定义: ?代表合金中主要元素的两个字母的化学符号。J-STD-006第6.4节含有选择关键元素的专门规则。 ?两位数字规定合金中关键元素的百分比。 ?单个字母表示可允许合金纯度的变量。 例如,Sn63/Pb37的短名是Sn63。其他常见的例子包括Sn60/Pb40,短名 Sn60;Sn62/Pb36/Ag02,短名是Sn62。 一个合金中的主要元素(即锡和铅)无疑是所希望的,而任何其他元素显然认为是不纯净的。焊锡合金必须是主要元素的同质混合物,因此每个颗粒(即锡粉)都是相同的合金。通常,消除所有不纯物质在技术上和经济上是不可行的,但是不纯的数量必须维持在或者低于所规定的水平。在一个合金中每个元素的数量可以通过任何标准的分析方法来决定。不纯元素,在质量上,将不超过下列数值(对于后缀为A, B, C或E的合金): ?Ag(银): 0.100 ?Al(铝): 0.005 ?As(砷): 0.030 ?Au(金): 0.050 ?Bi(铋): 0.100 ?Cd(镉): 0.002 ?Cu(铜): 0.080 ?Fe(铁): 0.020 ?In(铟): 0.100 ?Ni(镍): 0.010 ?Pb(铅): 0.200 ?Sn(锡): 0.250 ?Zn(锌): 0.003 ?Sb(锑)A合金: 0.500 ?Sb(锑)B合金: 0.200 ?Sb(锑)C合金: 0.050 由D后缀的合金是超纯合金,用于无障碍芯片安装的应用。在这些合金中,结合的不纯度数量,在质量上,将不超过0.05。对于具有E后缀的合金,在质量上,Pb的数量不超过0.10,Sb不超过0.20。再生材料可以并且应该使用;可是,它必须符合原材料使用的相同纯度标准。

焊锡的一些知识 焊锡丝ROHS标准要求 来源:原创| 发布时间:10-03-21 | 点击次数:51 欧盟RoHS标准对焊锡丝要求对六种有害物含量控制如下: 1、铅(Pb):在每种均一物质中,其含量按重量计算小于0.1%。(小于1000PPM) 2、汞(Hg):在每种均一物质中,其含量按重量计算小于0.1%。(小于1000PPM) 3、镉(Cd):在每种均一物质中,其含量按重量计算小于0.01%。(小于100PPM) 4、六价格(Cr6+):在每种均一物质中,其含量按重量计算小于0.1%。(小于1000PPM) 5、多溴联苯(PBBs):在每种均一物质中,其含量按重量计算小于0.1%。(小于1000PPM) 6、溴联苯醚(PBDEs):在每种均一物质中,其含量按重量计算小于0.1%。(小于1000PPM) 焊锡品质分析要素 来源:原创| 发布时间:10-01-22 | 点击次数:73 合金成分分析 针对无铅合金提供合金成份: 原子光谱分析仪。 焊点质量分析 外观检验是无铅组装后必须检测项目, 当前大都根据国际印刷电路板协会所制定标准作为组装质量检查判定基准。 微切片观测分析 针对材料提供焊点表面及微结构分析。 2D/3D X光检验 利用X-Ray检查焊接气泡比例、锡球短路、不规则形状之锡球。国际印刷电路板协会建议气孔比例须小于25%。 可靠度测试 焊锡性测试无铅零件或PCB板因制程不良或污染等因素将造成零件或PCB板出现拒焊现象,因此为确保零件与PCB板上板后组装质量,必须以焊锡性试验加以确认零件与PC板之吃锡质量。 热循环测试 热循环试验为当前无铅焊点可靠性/寿命试验最普遍使用方法之一,IPC 9701则为最常被应用之规范。利用加速温度变化试验可快速评估无铅产品之寿命情况,对于特定重要IC,可透过焊点瞬断监控或焊点阻抗监测系统可实时监控焊点阻抗变化与焊点特征寿命。 振动疲劳测试

有铅焊锡丝与无铅焊锡丝的性能比较 无铅焊锡丝和有铅焊锡丝是两大类产品档次的差异。由于金属成分的不同,有铅焊锡丝的熔点一般为183度,而无铅焊锡丝的熔点一般为217-227度。铅含量越低,熔点越高。随着焊丝熔点温度的升高,焊剂的挥发率也随之增加,容易导致锡的活性不足。焊接过程中可能出现锡头、桥头或拉丝现象,严重影响焊接效果。熔剂是决定金属熔化后活性的一个关键因素。 无铅焊锡丝2.jpg 如果引线中使用的烙铁在一定温度下放置时间过长,烙铁头前端会产生一层黑色氧化物。这种现象在无铅焊接过程中更为严重。高温好氧环境下金属与焊剂相互作用产生的氧化物会严重影响焊头前锡的正常消耗。即使焊点的锡含量不受影响,焊点中的残余氧化物对焊接过程的质量也有很大的影响。 有铅焊锡丝的可焊性与无铅焊锡丝不同。有铅焊锡丝优于无铅焊锡丝。除以上熔点、温度、熔剂外,无铅焊锡丝的焊接纯度过高,焊接操作不方便。无铅焊锡丝的焊接时间略长于有铅焊锡丝,约为0.2-0.5。山福伦特牌牌无铅焊锡丝具有性能稳定、性能优良的特点。 1.良好的可焊性和较短的润湿时间。 2.无铅焊锡丝在焊接过程中不会飞溅,因为焊丝中含有一系列无铅焊剂,无异味,焊接烟尘少,无有害气体。 3.福伦特牌无铅焊锡丝无爆锡和无炸锡。接受前辈的主动,建立焊丝生产设备配置,严格执行优质生产标准。 4.福伦特牌无铅焊锡丝缠绕均匀,不打结,外观光亮。 无铅焊锡丝焊接操作时的具体事件: 1.使用与制造商兼容的正品无铅烙铁头,使用不同孔径和厚度的仿冒品或劣质无铅烙铁头。这些环境会造成无铅烙铁的不稳定,阻碍和缩短无铅烙铁的使用寿命。 2.焊接前应用温度计测量焊头温度。详细说明:焊头前端温度高达300℃。焊工应该警惕烧伤!同时,焊接动作迅速,防止过热被引入板垫引起燃烧。 3.在设定烙铁头温度时,应考虑电子元件的耐热性和稳定性。为保证焊接温度的连续性