一、焊接图纸符号标注图解示例 ★焊接符号标注实例及方法 在焊接结构图样上,焊接方法可按国家标准GB5185-85的规定用阿拉伯效字表示,标注在指引线的尾部。常用焊接方法代号见表3-9所示。如果是组合焊接方法,可用“/”分开,左侧表示正面(或盖面)的焊接方法,右侧表示背面(或打底)焊接方法。例如V形焊缝先采用钨极氢弧焊打底,后用手工电弧焊盖面,则表示为141/111。 焊缝符号和焊接方法代号标注示例见图3-21所示。该图表示V形坡口对接焊缝,背面封底焊,正面焊缝表面齐平,焊接方法为打底焊用手工钨极氮弧焊,盖面焊和封底焊用手工电弧焊。 二、焊接符号表示方法

1钢结构焊接符号含义大全 钢结构焊接符号也是依据GB324一1988《焊缝代号》来绘制。钢结构一般属于建筑学科,属于建筑行业。因此在钢结构焊接符号的标注中经常伴随有建筑符号、型钢符号、螺栓符号及铆钉符号等。 2钢结构焊缝符号表示的方法及有关规定: (1)焊缝的引出线是由箭头和两条基准线组成。其中一条为实线,另一条为虚线,线型均为细线。 (2)基准线的虚线可以画在基准线实线的上侧,也可画在下侧,基准线一般应与图样的标题栏平行,仅在特殊条件下才与标题栏垂直。 (3)若焊缝处在接头的箭头侧,则基本符号标注在基准线的实线侧;若焊缝处在接头的非箭头侧,则基本符号标注在基准线的虚线侧。 (4)当为双面对称焊缝时。基准线可不加虚线。 (5)箭头线相对焊缝的位置一般无特殊要求,但在标注单边形焊缝时箭头线要指向带有坡口一侧的工件。 (6)基本符号、补充符号与基准线相交或相切,与基准线重合的线段,用粗实线表示。 (7)焊缝的基本符号、辅助符号和补充符号(尾部符号除外)一律为粗实线,尺寸数字原则上亦为粗实线,尾部符号为细实线,尾部符号主要是标注焊接工艺、方法等内容。 (8)在同一图形上,当焊缝形式、断面尺寸和辅助要求均相同时,可只选择一处标注焊缝的符号和尺寸。并加注“相同焊缝的符号”,相同焊缝符号为3/4圆弧,画在引出线的转折处。 在同一图形上,有数种相同焊缝时,可将焊缝分类编号,标注在尾部符号内,分类编号采用A,B,C......在同一类焊缝中可选择一处标注代号。

粗基准平面通常 是指经过清理的锻、铸 毛坯工件的平面。其表 面较粗糙,且有较大的 平面度误差。粗基准平 面定位的特点如右图 所示。图a所示为粗基 准平面定位点的随机 性分布特点。一个较大的粗基准平面与定位支承平面接触时,必为随机分布的三个点,定位不稳定。为了控制这三个定位点的位置,通常要采用呈点接触的定位元件,如支承钉(见图b),以获得较满意的固定定位点。 粗基准平面定位常用的定位元件有支承钉、可调支承和浮动支承。 1)支承钉 a)B型(球头)支承钉 b)C型(齿纹)支承钉 c)A型(平头)支承钉 2)可换支承钉 a)具有两种定位面的可换支承钉 b)磨损后可更换支承钉

用于批量较大的生产中,可以降低夹具成本 3)可调支承可调支承的定位点是可调整的。 a)调节支承 (JB/T8026.4-1999 ) b) 圆柱头调节承 (JB/T8026.3-1999) c) 六角头支承 (JB/T8026.1-1999) 4)可调支承 浮动支承的特点是增加与定位工件的接触点,而不发生过定位。使用浮动支承可提高工件的定位刚度。 a)摆动式浮动支承 b)移动式浮动支承 c)球形浮动支承

3、工件以精基准平面定位 工件的基准平面经切削加工后,可直接放在平面上定位。经过刮削、精铣、磨削的平面具有较小的表面粗糙度值和平面度误差,可获得较精确的定位。常用的定位元件有支承板和平头支承钉等,这类是呈面接触的定位元件。 1)支承板 a)A型光面支承板:用于垂直布置的定位场合 b)B型带斜槽支承板:用于水平布置的定位场合 2)支承钉 图所示为平头(A型)支承钉,其定位面经过磨削。A型支承钉主要规格与B型、C型支承钉相同。

第3章工件定位与夹紧 一.简答题: 3-1.工件在夹具中定位、夹紧的任务是什么? 定位:把工件装好,就是在机床上使工件相对于刀具及机床有正确的位上加工置。工件只有在这个位置上接受加工,才能保证被加工表面达到所要求的各项技术教育要求。 夹紧:把工件夹牢,就是指定位好的工件,在加工过程中不会受切削力、离心力、冲击、振动等外力的影响而变动位置。 3-2.一批工件在夹具中定位的目的是什么?它与一个工件在加工时的定位有何不同? 3-3.何谓重得定位与欠定位?重复定位在哪些情况下不允许出现?欠定位产生的后果是什么? 欠定位:按照加工要求应该限制的自由度没有被限制的定位称为欠定位。欠定位是不允许的。因为欠定位保证不了加工要求。 重复定位:工件的一个或几个自由度被不同的定位元件重复限制的定位称为过定位。当过定位导致工件或定位元件变形,影响加工精度时,应该严禁采用。但当过定位并不影响加工精度,反而对提高加工精度有利时,也可以采用。 3-4.辅助支承起什么作用?使用应注意什么问题? 生产中,由于工件形状以及夹紧力、切削力、工件重力等原因可能使工件在定位后还产生变形或定位不稳定。常需要设置辅助支承。辅助支承是用来提高工件的支承刚度和稳定性的,起辅助作用,决不允许破坏主要支承的主要定位作用。 各种辅助支承在每次卸下工件后,必须松开,装上工件后再调整和锁紧。 由于采用辅助支承会使夹具结构复杂,操作时间增加,因此当定位基准面精度较高,允许重复定位时,往往用增加固定支承的方法增加支承刚度 3-5.选择定位基准时,应遵循哪些原则? 定位时据以确定工件在夹具中位置的点、线、面称为定位基准。 定位基准有粗基准和精基准之分。零件开始加工时,所有的面均未加工,只能以毛坯面作定位基准,这种以毛坯面为定位基准的,称为粗基准,以后的加工,必须以加工过的表面做定位基准,以加工过表面为定位基准的称精基准。 在加工中,首先使用的是粗基准,但在选样定位基准时,为了保证零件的加工精度,首先考虑的是选择精基准,精基准选定以后,再考虑合理地选择粗基准。 3-6.夹紧装置设计的基本要求是什么?确定夹紧力的方向和作用点的原则有哪些? 夹紧机构应满足下面要求: 1. 夹紧过程中,必须保证定位准确可靠,而不破坏原有的定位。 2. 夹紧力的大小要可靠、适应,既要保证工件在整个加工过程中位置稳定不变、振动小,又要使工件不产生过大的夹紧变形。 3. 夹紧装置的自动化和复杂程度应与生产类型相适应,在保证生产效率的前提下,其结构要力求简单,工艺性好,便于制造和维修。 4. 夹紧装置应具有良好的自锁性能,以保证在源动力波动或消失后,仍能保持夹紧状态。 5. 夹紧装置的操作应当方便、安全、省力。 1. 夹紧力方向的确定原则 夹紧力的作用方向不仅影响加工精度,而且还影响夹紧的实际效果。具体应考虑如下几

机械制图表面粗糙度符号、代号及其注法 浏览22742发布时间10/09/11 表面粗糙度符号、代号及其注法 Mechanical drawings— Surface roughness symbols and methods of indicating 1993-11-09 批准1994-07-01 实施 国家质量技术监督局发布 本标准等效采用国际标准ISO 1302—1992《技术制图——标注表面特征的方法》。 1 主题内容与适用范围 本标准规定了零件表面粗糙度符号、代号及其在图样上的注法。 本标准适用于机电产品图样及有关技术文件。其他图样和技术文件也可参照采用。 2 引用标准 GB 1031 表面粗糙度参数及其数值 GB/T 13911 金属镀覆和化学处理表示方法 GB 3505 表面粗糙度术语表面及其参数 GB 4054 涂料涂覆标记 GB 10610 触针式仪器测量表面粗糙度的规则和方法 GB 12472 木制件表面粗糙度参数及其数值 3 表面粗糙度符号、代号 3.1图样上所标注的表面粗糙度符号、代号是该表面完工后的要求。 3.2有关表面粗糙度的各项规定应按功能要求给定。若仅需要加工(采用去除材料的方法或不去除材料的方法)但对表面粗糙度的其他规定没有要求时,允许只注表面粗糙度符号。 3.3图样上表示零件表面粗糙度的符号见表1。 表1

适用于简化代号标注 基本符号加一短划,表示表面是用去除材料的方法获得。例如:车、铣、钻、磨、剪切、抛光、腐蚀、电火花加工、气割等 基本符号加一小圆,表示表面是用不去除材料的方法获得。例如:铸、锻、冲压变形、热轧、冷轧、粉末冶金等。 或者是用于保持原供应状况的表面(包括保持上道工序的状况) 在上述三个符号的长边上均可加一横线,用于标注有关参数和说明 在上述三个符号上均可加一小圆,表示所有表面具有相同的表面粗糙度要求

图纸上的焊接符号大全 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 基本坡口符号 坡口符(注:图中“破”应为“坡”)

焊接图纸符号标注图解示例焊接符号标注实例及方法 在焊接结构图样上,焊接方法可按国家标准GB5185-85的规定用阿拉伯效字表示,标注在指引线的尾部。常用焊接方法代号见表3-9所示。如果是组合焊接方法,可用“/”分开,左侧表示正面(或盖面)的焊接方法,右侧表示背面(或打底)焊接方法。例如V形焊缝先采用钨极氢弧焊打底,后用手工电弧焊盖面,则表示为141/111。

焊缝符号和焊接方法代号标注示例见图3-21所示。该图表示V形坡口对接焊缝,背面封底焊,正面焊缝表面齐平,焊接方法为打底焊用手工钨极氮弧焊,盖面焊和封底焊用手工电弧焊。 焊接方式代号

焊接符号表示方法钢结构焊接符号含义大全 钢结构焊接符号也是依据GB324一1988《焊缝代号》来绘制。钢结构一般属于建筑学科,属于建筑行业。因此在钢结构焊接符号的标注中经常伴随有建筑符号、型钢符号、螺栓符号及铆钉符号等。 钢结构焊缝符号表示的方法及有关规定1、焊缝的引出线是由箭头和两条基准线组成。其中一条为实线,另一条为虚线,线型均为细线。2、基准线的虚线可以画在基准线实线的上侧,也可画在下侧,基准线一般应与图样的标题栏平行,仅在特殊条件下才与标题栏垂直。3、若焊缝处在接头的箭头侧,则基本符号标注在基准线的实线侧;若焊缝处在接头的非箭头侧,则基本符号标注在基准线的虚线侧。4、当为双面对称焊缝时。基准线可不加虚线。5、箭头线相对焊缝的位置一般无特殊要求,但在标注单边形焊缝时箭头线要指向带有坡口一侧的工件。6、基本符号、补充符号与基准线相交或相切,与

但是,并非全部夹紧机构都具备上述三部分,有时可能缺少其中的某一部分,例如手动夹紧机构往往就很筒单。 组合机床夹具的夹紧机构,就其夹紧特性而言,可以分为直接夹紧机构和自锁夹紧机构两大类。如果按夹紧动力的来源区分,可以分为手动夹紧机构和自动夹紧机构,在自动夹紧机构中,又有气动夹紧、液压夹紧、自动扳手夹紧和弹簧夹紧等机构。 设计夹具时,工件夹紧方法的确定,是在工件定位基准、夹具定位机构和导向装置的结构确定之后进行的,但工件的夹紧同工件的定位和导向装置是密切联系着的,因此在设计夹具时,这几个方面应当同时考虑。 在进行夹紧机构的结构设计之前,必须首先确定夹紧机构的下列主要项目:夹紧力的作用点、方向和大小;夹紧动力的种类;最合理的夹紧结构示意图及传动方式等。其中夹紧力的作用点和方向,在制定机床方案进行工艺分析时就已经确定了,并且以特殊的符号表示在被加工零件工序图中,以作为夹具结构设计的依据。设计时要根据工件特点、工艺方法、加工情况(粗、精加工;单面、多面加工等)以及工件的定位安装形式等因素来选择夹紧机构的形式。 设计夹紧机构时,应注意满足以下基本要求: (1)保证加工精度夹紧机构应能保证工件可靠地接触相应的定位基面,夹紧后不许破坏工件的正确位置。 夹紧后,工件在加工过程中,不应由于切削力的作用而产生位移和晃动。为此,必须保证夹紧机构能产生定够的夹紧力,同时还要求具有较高的刚性。由于组合机床通常都是多面多刀同时进行加工,夹具往往在较大的切削力作用下工作,提高夹紧机构的刚性,是十分重要的,因此组合机床夹具的夹紧螺栓、压板和传动杠杆等通常都比较粗大,以保证其足够的刚性。 夹紧工件时,不应破坏的已加工表面,也不应引起工件过大的变形,夹紧机构应力求使工件夹紧稳定和变形较小。为此,应当正确地选择夹紧部位和设置辅助支承等。 当加工刚性很差的工件时,或在精加工机床夹具上,夹紧机构应能保证夹紧力有调节的可能性。 ⑵保证生产率夹紧机构应当具有适当的自动化程度。夹紧动作要力求迅速,多压板夹紧时要力求采用联动夹紧机构,以缩短辅助时间。 由于组合机床是适用于成批和大量生产的专用机床,因此有条件采用比较完善的夹紧机构和实现夹紧自动化。 ⑶保证工作可靠一具有自锁性能夹紧机构除了应当能产生足够的夹紧力外,通常还要求具有自锁性能以保证它的工作可靠性。 在自动夹紧或用自动扳手夹紧的夹紧机构中,通常使其中间传动机构具有自锁性,以保证在撤除夹紧动力后工件仍不致于松开。 气动夹紧通常也需要有自锁环节,以保证在压缩空气中断或失压时,工件在加工过程中不致松开。只有当切削过程比较稳定和切削力不大的情况下,例如在攻丝机床上,采用气动夹紧才可以不带自锁环节。 液压夹紧不—定需要有自锁环节,但有了自锁环节以后,不仅可以使油路卸荷,而且也是一种安全的保险措施。 组合机床夹具常用的自锁夹紧机构有:螺旋夹紧机构;楔铁夹紧机构和偏心轮夹紧机构。 (4)结构紧凑简单在保证加工精度、满足生产率要求和工作可靠性的原则下,夹紧力应越小越好,这样碎以避免使用庞大而复杂的夹紧机构和减小夹压变形。 (5)操作方便,使用安全由于组合机床生产率较高,操作比较频繁,因此夹紧机

定位与夹紧 一、定位 (1)分类 l)完全定位 工件的六个自由度全部被夹具中的定位元件所限制,而在夹具中占有完全确定的惟一位置,称为完全定位。 2)不完全定位 根据工件加工表面的不同加工要求,定位支承点的数目可以少于六个。有些自由度对加工要求有影响,有些自由度对加工要求无影响,这种定位情况称为不完全定位。不完全定位是允许的, 3)欠定位 按照加工要求应该限制的自由度没有被限制的定位称为欠定位。欠定位是不允许的。因为欠定位保证不了加工要求。 4)过定位 工件的一个或几个自由度被不同的定位元件重复限制的定位称为过定位。当过定位导致工件或定位元件变形,影响加工精度时,应该严禁采用。但当过定位并不影响加工精度,反而对提高加工精度有利时,也可以采用。各类钳加工和机加工都会用到。 (2)解释 工件定位的实质就是使工件在夹具中占据确定的位置,因此工件的定位问题可转化为在空间直角坐标系中决定刚体坐标位置的问题来讨论。在空间直角坐标系中,刚体具有六个自由度,即沿X、Y、Z轴移动的三个自由度和绕此三轴旋转的三个自由度。用六个合理分布的支承点限制工件的六个自由度,使工件在夹具中占据正确的位置,称为六点定位法则。人们在阐述六点定位法则时常以图1所示铣不通槽的例子来加以说明:a1、a2、a3三个点体现主定位面A,限制X、Y方向的旋转自由度和Z方向的移动自由度;a4、a5两个点体现侧面B,限制X 方向的移动自由度和Z方向的旋转自由度;a6点体现止推面C,限制Y方向的移动自由度。这样,工件的六个自由度全部被限制,称为完全定位。当然,定位只是保证工件在夹具中的位置确定,并不能保证在加工中工件不移动,故还需夹紧。定位和夹紧是两个不同的概念。 二、加紧

1.下面图中,钻下方两个通孔,分析各个定位元件分别消除了哪些 自由度?属于何种定位情况(过定位、欠定位、完全定位或不完全定位)? 底面限制Y 向的移动和X 、Z 两方向的转动;长菱形销限制X 方向的移动和绕Y 轴的转动。【可以用X/Y/Z 符号表达】,属于不完全定位。 2、如下图所示连杆在夹具中定位,本工序钻、铰连杆小头孔,要求保证与大头孔轴线的距离及平行度,并与毛坯外圆同轴。试分析各定位元件限制的自由度,判断有无欠定位或过定位,如定位方案不合理,请提出改进意见。 ① 大平面限制Z 、X 、Y 3个自由度; 圆柱销限制X 、Y 2个自由度; V 形块限制X 、Z 2个自由度。 ② X 自由度被重复限制,属于过定位。 短圆柱销

③ 将V 形块改为在X 方向浮动的形式。(也可以提出其他改进意见,正确即可) 3、根据六点定位原理,分析下图定位方案中的各个定位元件所消除的自由度(按图中标出的坐标方向);并指出属于何种定位方式? 图a 中元件1平面限制了Z 、X 、Y 3个自由度,元件2短圆柱销限制了X 、Y 2个自 由度,属于不完全定位; 4.试分析下图中所示工件在加工时(图中粗实线表示为加工表面),工序要求限制哪几个自由度?应该选择哪些表面做定位基准?拟采用何种定位件?实际限制了几个自由度? 需要限制5自由度; 外圆表面作为定位基面(保证键槽对中)---可采用长V 型块 左端面(保证键槽长度)--- 挡块;

实际限制了5个自由度。 键槽宽由刀具保证,深度由对刀保证 5.分析下图所示定位、夹紧方案是否合理,如不合理,指出不合理之处,并提出改进意见。 定位:水平支承面限制Z方向的移动和X、Y两方向的转动,左边固定V形块限制X、Y 两方向的移动,右边固定V形块限制X方向移动和绕Z的转动,属于过定位。 夹紧力的作用点在工件刚性较差的部位,不合理。可以把右边的V形块改成可以移动V形块,把夹紧力的作用点选择在右边V形块的右边,方向为水平向左。 6、下图所示,活塞在平面支承2、短圆柱销1和短菱形销3上定位,试分析定位元件所限制的自由度。

工件的装夹和夹紧装置

课题项目:工件的夹紧和夹紧装置 教学目标知识目标 1、掌握基本夹紧机构夹紧力的计算方法; 2、掌握基本夹紧机构自锁条件的确定方法;能力目标 1、掌握斜楔夹紧机构的原理及组成; 2、掌握螺旋夹紧机构的结构及原理; 3、掌握圆偏心夹紧机构的原理。 素质目标 1、培养学生语言表达能力; 2、培养学生自主学习的能力; 3、培养学生团队协作的能力; 4、增强学生的安全意识。 教学重点基本夹紧机构自锁条件的确定方法 教学难点螺旋夹紧机构的结构及原理 课型多媒体授课授课课时2课时 教学过程教学内容教学方 法、手段 师生 活动 时间 分配 导入 根据下图中斜楔夹紧机构的受力分析,来 确定基本夹紧机构夹紧力的计算、自锁条件及 几何特点,是我们本项目所要解决的问题。 情境教 学法 多媒体 1、教师 讲解; 2、学生 听课 5 分 钟 教 学实施告知 1.夹紧装置的组成 1)力源装置力源装置是产生夹紧原始作 用力的动力装置。通常使用的动力装置有气压 装置、液压装置、电动装置、磁力装置等; 2)夹紧机构夹紧机构一般由中间递力机 构和夹紧元件组成。它的作用是传递原始作用 力,改变其大小、方向,使之变为夹紧力,并 执行夹紧工件的任务。 2.夹紧装置的基本要求 1)在夹紧过程中应能保持工件定位时所获 得的正确位置; 2)夹紧应可靠和适当; 3)夹紧装置应操作方便,省力、安全; 4)夹紧装置的复杂程度与自动化程度应与 工件的生产批量和生产方式相适应。 3.夹紧力方向的确定原则 1)夹紧力作用方向应有利于工件的准确定 位,而不能破坏定位。为此一般要求夹紧力方 向朝向定位元件,且应垂直于主要定位基准。 2)夹紧力作用方向应使工件夹紧变形小。 为此一般要求夹紧力作用方向最好指向工件刚 讲授法; 讨论法; 多媒体; 1、教师 讲解; 2、学生 听课 10 分 钟

机械制图符号 直线度(-)——是限制实际直线对理想直线直与不直的一项指标。 平面度——符号为一平行四边形,是限制实际平面对理想平面变动量的一项指标。它是针对平面发生不平而提出的要求。 圆度(○)——是限制实际圆对理想圆变动量的一项指标。它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。 圆柱度(/○/)——是限制实际圆柱面对理想圆柱面变动量的一项指标。它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。圆柱度是圆柱体各项形状误差的综合指标。 线轮廓度(⌒)——是限制实际曲线对理想曲线变动量的一项指标。它是对非圆曲线的形状精度要求。 面轮廓度——符号是用一短线将线轮廓度的符号下面封闭,是限制实际曲面对理想曲面变动量的一项指标。它是对曲面的形状精度要求。 定向公差——关联实际要素对基准在方向上允许的变动全量。 定向公差包括平行度、垂直度、倾斜度。 平行度(‖)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。 垂直度(⊥)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。 倾斜度(∠)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。 定位公差——关联实际要素对基准在位置上允许的变动全量。 定位公差包括同轴度、对称度和位置度。 同轴度(◎)——用来控制理论上应该同轴的被测轴线与基准轴线的不同轴程度。 对称度——符号是中间一横长的三条横线,一般用来控制理论上要求共面的被测要素(中心平面、中心线或轴线)与基准要素(中心平面、中心线或轴线)的不重合程度。 位置度——符号是带互相垂直的两直线的圆,用来控制被测实际要素相对于其理想位置的变动量,其理想位置由基准和理论正确尺寸确定。 跳动公差——关联实际要素绕基准轴线回转一周或连续回转时所允许的最大跳动量。 跳动公差包括圆跳动和全跳动。 圆跳动——符号为一带箭头的斜线,圆跳动是被测实际要素绕基准轴线作无轴向移动、回转一周中,由位置固定的指示器在给定方向上测得的最大与最小读数之差。 全跳动——符号为两带箭头的斜线,全跳动是被测实际要素绕基准轴线作无轴向移动的连续回转,同时指示器沿理想素线连续移动,由指示器在给定方向上测得的最大与最小读数之差。 H7/m6 根据你的加工的基本尺寸,按你的尺寸大小,内孔选择H7第七级,上偏差为0,下偏差为H7的间隙配合,外圆选择m6的过盈配合尺寸,上偏差按m6,下偏差为0。 1 |评论

焊接图纸符号标注图解示例 焊接图纸符号标注图解示例焊接符号是一种工程语言,能简单、明了地在图纸上说明焊缝的形状、几何尺寸和焊接方法。下面小编就为大家介绍焊接图纸符号标注图解示例,一起来看看吧。 一、焊接图纸符号标注图解示例 ★焊接符号标注实例及方法 在焊接结构图样上,焊接方法可按国家标准GB5185-85的规定用阿拉伯效字表示,标注在指引线的尾部。常用焊接方法代号见表3-9所示。如果是组合焊接方法,可用“/”分开,左侧表示正面(或盖面)的焊接方法,右侧表示背面(或打底)焊接方法。例如V形焊缝先采用钨极氢弧焊打底,后用手工电弧焊盖面,则表示为141/111。 焊缝符号和焊接方法代号标注示例见图3-21所示。该图表示V形坡口对接焊缝,背面封底焊,正面焊缝表面齐平,焊接方法为打底焊用手工钨极氮弧焊,盖面焊和封底焊用手工电弧焊。 二、焊接符号表示方法 1钢结构焊接符号含义大全 钢结构焊接符号也是依据GB324一1988《焊缝代号》来绘制。钢结构一般属于建筑学科,属于建筑行业。因此在钢结构焊接符号的标注中经常伴随有建筑符号、型钢符号、螺栓符号及铆钉符号等。 2钢结构焊缝符号表示的方法及有关规定: (1)焊缝的引出线是由箭头和两条基准线组成。其中一条为实线,另一条为虚线,线型均为细线。 (2)基准线的虚线可以画在基准线实线的上侧,也可画在下侧,基准线一般应与图样的标题栏平行,仅在特殊条件下才与标题栏垂直。 (3)若焊缝处在接头的箭头侧,则基本符号标注在基准线的实线侧;若焊缝处在接头的非箭头侧,则基本符号标注在基准线的虚线侧。 (4)当为双面对称焊缝时。基准线可不加虚线。 (5)箭头线相对焊缝的位置一般无特殊要求,但在标注单边形焊缝时箭头线要指向带有坡口一侧的工件。 (6)基本符号、补充符号与基准线相交或相切,与基准线重合的线段,用粗实线表示。

§1-1连杆式夹具夹紧机构运动简图的绘制 一、小组汇报 初步展示普通雨伞机构运动简图 二、小组点评 主要是将普通雨伞机构运动简图 画成普通雨伞机构实物简 三、相关知识 平面机构运动简图的概念 机构运动简图的绘制(Drawing Kinematic Scheme of Mechanism) 机构是由若干构件通过若干运动副组合在一起的。在研究机构运动时,为了便于分析,常常瞥开它们因强度等原因形成的复杂外形及具体构造,仅用简单的符号和线条表示,并按一定的比例定出各运动副及构件的位置,这种简明表示机构各构件之间相对运动关系的图形称为机构运动简图。 1、运动副(Kinematic Pair)的概念 运动副由两个构件直接接触而组成的可动的连接称为运动副。两个构件上参与接触而构成运动副的点、线、面等元素被称为运动副元素。 2 、运动副的类型及其特点(Kinematic Pair Classification) 平面机构中,由于运动副将各构件的运动限制在同一平面或相互平行的平面内,故这种运动副也称为平面运动副。 根据构件间接触形式的不同,平面运动副可分为低副和高副。 (1)低副——两构件通过面接触组成的运动副。 根据两构件间相对运动形式的不同,常见的平面低副有转动副和移动副两种。 转动副——两构件间只能产生相对转动的运动副。又称回转副或铰链。 移动副——两构件间只能产生相对移动的运动副。 (2)高副 两构件通过点或线接触组成的运动副称为高副。 3、构件(Member):运动的单元 构件的分类 机构中的构件按其运动性质可分为三类: (a) 机架机架是机构中视作固定不动的构件,它用来支承其它可动构件。例如各种机床的床身是机架,它支承着轴、齿轮等活动构件。在机构简图中,将机架打上斜线表示。 (b) 原动件已给定运动规律的活动构件,即直接接受能源或最先接受能源作用有驱动力或力矩的构件。例如柴油机中的活塞。它的运动是外界输入的,因此又称为输入构件。在机构简图中,将原动件标上箭头表示。

摘要 活塞加工与检测、试验的文献较多,但目前还缺少对此类零部件的冷、热加工工艺及组装、检验进行系统研究的文献。本论文通过对国外和我国活塞组件制造工艺的的现状和发展趋势的介绍,对与活塞类似的零部件工艺开发和典型零部件工装、设备的选择提供参考,具有重要的技术进步意义和工程应用价值。 本文以180C型柴油机活塞为例,进行结构、技术条件等的分析研究,针对锻、铸件制造特点,分析铸造工艺方法、设计思路及铝合金活塞毛坯低压铸造技术。对相关机械加工工艺、装配检测、试验工艺及质量控制进行系统的研究和开发。 本文通过采用金属模低压铸造成型工艺及现代数控设备同时结合行之有效的检测、试验工艺完善了活塞组件冷、热工艺设计与工艺开发工作,提高了产品试制的成功率。大幅提高了零件的质量和生产效率。 关键词:组合活塞反靠工装设计加工工艺低压铸造组装

Abstract Nowadays articles on piston processing and testing are numerous but articles on the systematic research of such parts’ cold, thermal processing technology as well as assembly and testing is relatively insufficient. This thesis introduces the status quo and developing trend of the piston assembly and manufacturing process both at home and abroad to provide guidance for the process development of the similar piston parts to provide references for the choice of typical tooling and equipment,which has important significance in technological advance and application value in engineering. This thesis takes the 180C diesel engine piston as example to analyze the structure and technical conditions as well as the casting process, design concept and aluminum alloy piston low pressure casting technology according to the forging, casting manufacturing characteristics to conduct systemestic research and development on relevant machining processes, assembly testing, testing technique as well as quality control. This thesis adopts metal-mould low pressure casting process,modern CNC equipment and combines the effective process in inspecting and testing to perfect the design and process development in the cooling,thermal process for the combined pistons to improve the success rate of the trial products and substantially increase the parts’ quality and production efficiency. Keywords:Combined-Piston Reverse Tooling Design Processing Technique Low Pressure Casting Assemble

符号中的信息和单元 焊接符号表达的内容: 接头类型、焊缝坡口形状、焊缝类型、焊接方法、规程或程序、焊缝位置、质量要求、焊缝次序、焊缝尺寸、最终的焊缝轮廓、工艺要求等。 焊接符号组成单元:参考线、箭头、基本焊接符号、尺寸和其他数据、补充符号、完成符号、尾缀、规程、焊接方法或其他。 1、参考线是构成一个焊接符号的基础,由水平位置的划线组成。参考线必须画在靠近所要表示的焊接接头符号的旁边。每一个焊接符号单元必须根据符号标准放置在参考线周围一个适当的位置处。水平参考线及焊接符号单元的位置如图1所示。 注释: ①尾缀T 只用于特殊的焊缝,例如,焊接方法改变、焊条改变等,可以在图纸上有详细参考说明。如果没有参考意义或无须规范,尾缀可以省略。 ②参考线上的S 记号S取决于焊缝类型,如有坡口焊缝的熔深、填角焊缝的尺寸、塞焊或开槽焊缝的尺寸、点焊或凸焊焊缝的剪切强度等,这个记号一般是位于焊缝符号的左边。 ③记号E 在这里代表一个开坡口焊缝的有效尺寸,也称为焊缝尺寸或焊脚高。有效尺寸的尺度标在圆括号内,无论箭头指向哪里,这个尺寸和坡口总是位于参考线上焊缝符号的左边。

④R 在这里代表形成所需形状的焊缝数之间的空间,对于对接接头来说是敞开的根部。如果是塞焊或开槽焊缝,R在这里表示填充深度。这个记号位于焊缝符号的中间位置。 ⑤A 在这里表示对接接头的坡口角度(倾斜角),也包括塞焊焊缝的沉入角度。 ⑥F和A之间的水平短线—在这里代表完成的焊缝外形形状。 ⑦F 在这里表示获得所需焊缝外形的方法,焊缝外形可以通过下述方法获得。打磨(G)、机械加工(M)、铲削(C)、锤击(H)、滚轧(R)或者其他(U)。 ⑧L 在这里表示焊缝长度,这个长度标示总是位于焊缝符号的右边。无论箭头位于何处,这个位置总是不变的。 ⑨P 在这里表示当焊接中断时焊缝的中心线与中心线的间距。 ⑩(N)在这里代表点焊、缝焊、栓焊、塞焊、开槽焊或凸焊焊缝所要求的数量。箭头:箭头线位于参考线的一端或另一端,在焊接接头的箭头线一边有一个箭头,这个箭头能指向任何方向,向上、向下或向前、向后。一个焊接符号甚至可以有多个箭头。 与箭头相关的符号放置在参考线各自接头一边的上面或下面。参考线的术语“箭头侧”是指箭头指向焊缝接头一侧。位于参考线箭头侧的符号是指接头的箭头侧。位于参考线另一侧的符号是指接头的另一侧。当从图纸的底部观看时,箭头侧总是更靠近观看者。箭头侧和另一侧的例子见图2。 基本的焊接符号

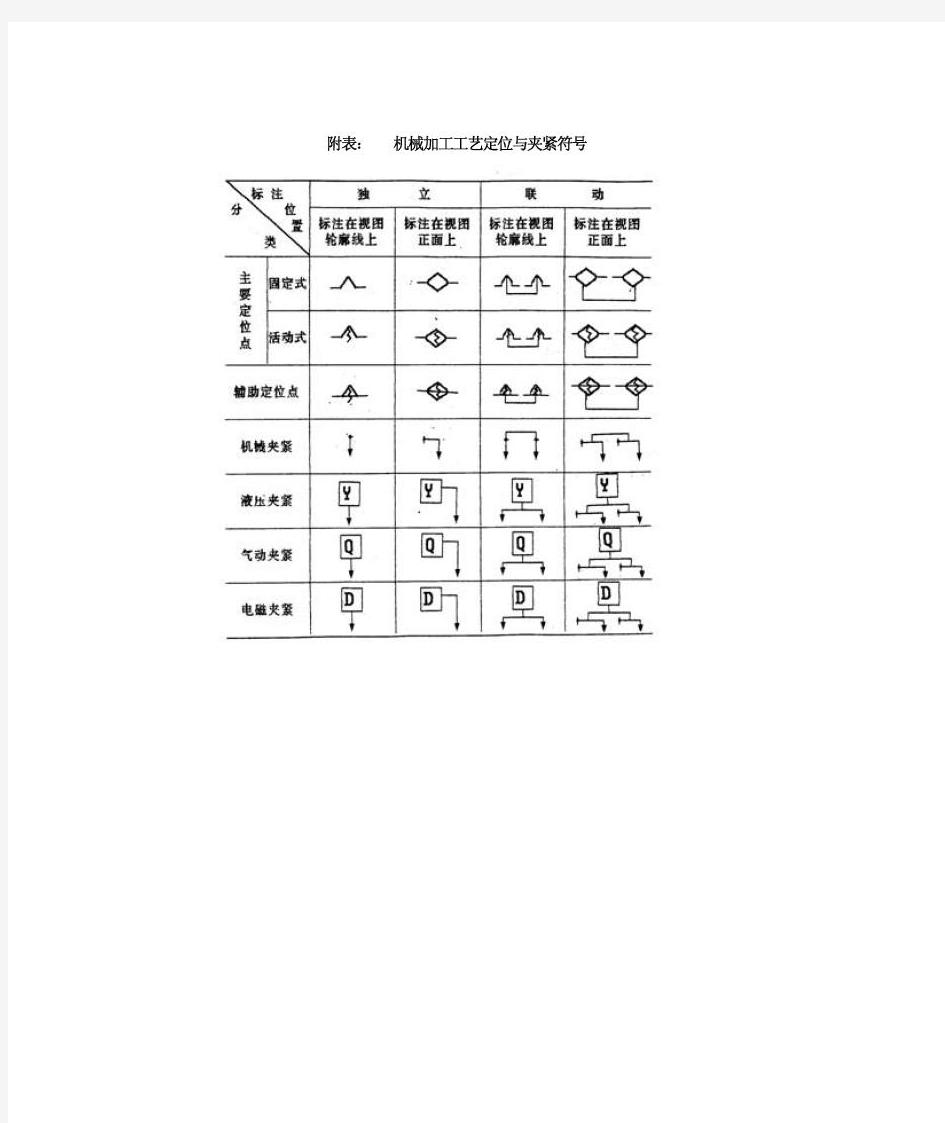

ICS 25-010 J04 机械加工定位、夹紧符号 Symbol of the mechenical manufacture orientation and clamping (报批稿) 200×-××-××发布 200×-××-××实施 中华人民共和国 中国发展与改革委员会 发布 JB

JB/T ××××—200× 目次 前言................................................................................. II 1 范围 (1) 2 规范性引用文件 (1) 3 术语和定义 (1) 4 符号 (1) 5各类符号画法 (5) 6 定位、夹紧符号及装置符号的使用 (5) 7各种符号应用标注示例 (5) 附录A(资料性附录)定位、夹紧符号与装置符号综合标注示例 (6) 附录B(资料性附录)定位、夹紧符号应用及相对应的夹具结构示例 (11) 表1 (1) 表2 (2) 表3 (2) 表4 (3) 表A1 (6) 表B1 (11) I

JB/T ××××—200× II 前言 本标准修订JB/T5061-1991,本标准与JB/T5061-1991相比主要变化如下:——按照GB/T1.1格式要求进行修改。 ——修改部分引用文件的标准名称及标准号。 本标准的附录A、附录B为资料性附录。 本标准主要起草单位:中机生产力促进中心 本标准主要起草人:杨东拜、丁红宇。

JB/T ××××—200× 机械加工定位、夹紧符号 1 范围 本标准规定了机械加工定位支承符号(简称定位符号)、辅助支承符号、夹紧符号和常用定位、夹紧装置符号(简称装置符号)的类型、画法和使用要求。 本标准适用于机械制造行业在设计产品零、部件机械加工工艺规程和编制工艺装备设计任务书时使用。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB 4457.4 机械制图图样画法图线 GB 4863 机械制造工艺基本术语 GB 1008 机械加工工艺装备基本术语 3 术语和定义 本标准所用术语按GB4863和GB1008的规定。 4 符号 4.1 定位支承符号 定位支承符号按表1的规定。 注:1)视图正面是指观察者面对的投影面。 4.2 辅助支承符号 辅助支承符号按表2的规定。 1

南充职业技术学院 (夹具精品课程习题集) 1. 工件在夹具中定位、夹紧的任务是什么? 2. 什么叫六点定则? 3. 什么是欠定位?为什么不能采用欠定位?试举例说明之. 4. 什么是不可用重复定位?试分析图中定位元件限制哪些自由度?是否合理?如何改进? 5. 什么是定位副?试以夹具图册中图1-2为例说明. 6. 根据六点定则,试分析图示各定位元件所限制的自由度。 题6图 7. 根据六点定位规则,试分析图示的各定位方案中定位元件所限制的自由度。有无重复定位现象?是否合理?如何改正?

题7图 8.试分析图示各工件需要限制的自由度、工序基准,选择定位基准(并用定位符号在图上表示)及各定位基准限制哪些自由度。

题8图 9.试分析“夹具图册”中图3—3的辅助支承起什么作用? 10. 磨削图示套筒的外圆柱面,以内孔定位,设计所需的小锥度心轴。工一n V形块的限位基准在哪里?V形块的定位高度怎样计算? 题10图 11. 造成定位误差的原因是什么? 12. 用图所示的定位方式铣削连杆的两个侧面,计算加工尺寸12’:.;nm的定位误差。

题l3图 14. 用图所示的定位方式在阶梯轴上铣槽,V形块的V形角=90°,试计算加工尺寸74士0.lmm的定位误差。 题14图 15. 计算。夹具图册”中图3—1所示夹具上工件对称度要求(0。2mm)的定位误差。 16. 图示的阶梯形工件,召面和C面已加工合格。今采用图工一86a、b两种定位方案加工/1面,要求保证/1面对召面的平行度误差不大于20’(用角度误差表示)。已知L_--100mm,B面与C面之间的高度h一151一:乙m。试分析这两种定位方案的定位误差,并比较它们的优劣。 题16图 17. 试设计夹具图册中图3—7中一面两销定位装置的尺寸。并计算尺寸15.5mm的定位误差. 18. 对夹紧装置的基本要求有哪些? 19. 试分析下图中夹紧力的作用点与方向是否合理,为什么?如何改进?

机械制图符号及表示含义 Solid 二维实体2D 实面 2D Wireframe 二维线框 3D Array 三维阵列3D 阵列 3D Dynamic View 三维动态观察3D 动态检视 3d objects 三维物体3D 物件 3D Orbit 三维轨道3D 动态 3D Orbit 三维动态观察3D 动态 3D Studio 3D Studio 3D Studio 3D Viewpoint 三维视点3D 检视点 3dpoly 三维多段线3D 聚合线 3dsin 3DS 输入3D 实体汇入 3DSolid 三维实体3D 实体 3dsout 3DS 输出3D 实体汇出 abort 放弃中断 abort 中断中断 absolute coordinates 绝对坐标绝对座标 abut 邻接相邻 accelerator key 加速键快速键 access 获取存取 acisin ACIS 输入ACIS 汇入 acisout ACIS 输出ACIS 汇出 action 操作动作 active 活动(的)作用中 adaptive sampling 自适应采样最适取样 add 添加加入 Add a Printer 添加打印机新增印表机 Add mode 添加模式 Add Plot Style Table 添加打印样式表 Add Plot Style Table 添加打印样式表 Add Plotter 添加打印机 Add Plotter 添加打印机 Add to Favorites 添加到收藏夹加入我的最爱 ADI ADI(Autodesk 设备接口) ADI (Autodesk 设备介面) adjacent 相邻相邻 Adjust 调整调整 Adjust Area fill 调整区域填充调整区域填满 AdLM (Autodesk License Manager) AdLM(Autodesk 许可管理器)Administration dialog box 管理对话框管理对话方块 Advanced Setup Wizard 高级设置向导进阶安装精灵 Aerial View 鸟瞰视图鸟瞰视景 affine calibration 仿射校准关系校正

机械制图常用形位公差符号表示方法

一、形位公差 零件加工时,不仅会产生尺寸误差,还会产生形状和位置误差。零件表面的实际形状对其理想形状所允许的变动量,称为形状误差。零件表面的实际位置对其理想位置所允许的变动量,称为位置误差。形状和位置公差简称形位公差。 二、形位公差符号 标注符号 直线度(-)——是限制实际直线对理想直线直与不直的一项指标。 平面度——符号为一平行四边形,是限制实际平面对理想平面变动量的一项指标。它是针对平面发生不平而提出的要求。 圆度(○)——是限制实际圆对理想圆变动量的一项指标。它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。圆柱度(/○/)——是限制实际圆柱面对理想圆柱面变动量的一项指标。它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。圆柱度是圆柱体各项形状误差的综合指标。 线轮廓度(⌒)——是限制实际曲线对理想曲线变动量的一项指标。它是对非圆曲线的形状精度要求。 面轮廓度——符号是用一短线将线轮廓度的符号下面封闭,是限制实际曲面对理想曲面变动量的一项指标。它是对曲面的形状精度要求。

定向公差——关联实际要素对基准在方向上允许的变动全量。 定向公差包括平行度、垂直度、倾斜度。 平行度(‖)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。 垂直度(⊥)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。 倾斜度(∠)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。 定位公差——关联实际要素对基准在位置上允许的变动全量。 定位公差包括同轴度、对称度和位置度。 同轴度(◎)——用来控制理论上应该同轴的被测轴线与基准轴线的不同轴程度。对称度——符号是中间一横长的三条横线,一般用来控制理论上要求共面的被测要素(中心平面、中心线或轴线)与基准要素(中心平面、中心线或轴线)的不重合程度。 位置度——符号是带互相垂直的两直线的圆,用来控制被测实际要素相对于其理想位置的变动量,其理想位置由基准和理论正确尺寸确定。 跳动公差——关联实际要素绕基准轴线回转一周或连续回转时所允许的最大跳动量。 跳动公差包括圆跳动和全跳动。 圆跳动——符号为一带箭头的斜线,圆跳动是被测实际要素绕基准轴线作无轴向移动、回转一周中,由位置固定的指示器在给定方向上测得的最大与最小读数之差。 全跳动——符号为两带箭头的斜线,全跳动是被测实际要素绕基准轴线作无轴向移动的连续回转,同时指示器沿理想素线连续移动,由指示器在给定方向上测得的最大与最小读数之差

机械加工中工件的一般定位方法及定位 元件 收藏此信息打印该信息添加:佚名来源:未知 工件上的定位基准面与相应的定位元件合称为定位副。定位副的选择及其制造精度直接影响工件的定位精度和夹具的工作效率以及制造使用性能等。下面按不同的定位基准面分别介绍其所用定位元件的结构形式。 1.工件以平面定位 (1) 支承钉 如图3-12所示。当工件以粗糙不平的毛坯面定位时,采用球头支承钉(B型),使其与毛坯良好接触。齿纹头支承钉(C型)用在工件的侧面,能增大摩擦系数,防止工件滑动。当工件以加工过的平面定位时,可采用平头支承钉(A型)。 在支承钉的高度需要调整时,应采用可调支承。可调支承主要用于工件以粗基准面定位,或定位基面的形状复杂,以及各批毛坯的尺寸、形状变化较大时。如图3-13是在规格化的销轴端部铣槽,用可调支承3轴向定位,达到了使用同一夹具加工不同尺寸的相似件的目的。 可调支承在一批工件加工前调整一次,调整后需要锁紧,其作用与固定支承相同。

在工件定位过程中能自动调整位置的支承称为自位支承。其作用相当于1个固定支承,只限制1个自由度。由于增加了接触点数,可提高工件的装夹刚度和稳定性,但夹具结构稍复杂,自位支承一般适用于毛面定位或刚性不足的场合。如图3-10(a)中的球面支承。 工件因尺寸形状或局部刚度较差,使其定位不稳或受力变形等原因,需增设辅助支承,用以承受工件重力、夹紧力或切削力。辅助支承的工作特点是:待工件定位夹紧后,再调整辅助支承,使其与工件的有关表面接触并锁紧。而且辅助支承是每安装一个工件就调整一次。但此支承不限制工件的自由度,也不允许破坏原有定位。 (2) 支承板 工件以精基准面定位时,除采用上述平头支承钉外,还常用图3-14所示的支承板作定位元件。A型支承板结构简单,便于制造,但不利于清除切屑,故适用于顶面和侧面定位;B型支承板则易保证工作表面清洁,故适用于底面定位。 夹具装配时,为使几个支承钉或支承板严格共面,装配后,需将其工作表面一次磨平,从而保证各定位表面的等高性。 2.工件以圆柱孔定位 各类套筒、盘类、杠杆、拨叉等零件, 常以圆柱孔定位。所采用的定位元件有圆柱销和各种心轴。这种定位方式的基本特点是:定位孔与定位元件之间处于配合状态,并要求确保孔中心线与夹具规定的轴线相重合。孔定位还经常与平面定位联合使用。 (1) 圆柱销