光学玻璃工艺[11](1)

- 格式:ppt

- 大小:3.75 MB

- 文档页数:250

广义的玻璃包括单质玻璃、有机玻璃和无机玻璃,狭义的玻璃仅指无机玻璃。

玻璃具有良好的光学和电学性能,较好的化学稳定性,有一定的耐热性能,透明而质硬,可以用多种成型方法和加工方法制成形状多变、大小不一的玻璃制品,并且可以通过调整玻璃的化学组成改变其性能,以满足不同使用条件的需要。

制造玻璃的原料易于获得,价格低廉。

因此,玻璃制品被广泛应用于建筑、轻工、交通、医药、化工、电子、航天等各个领域。

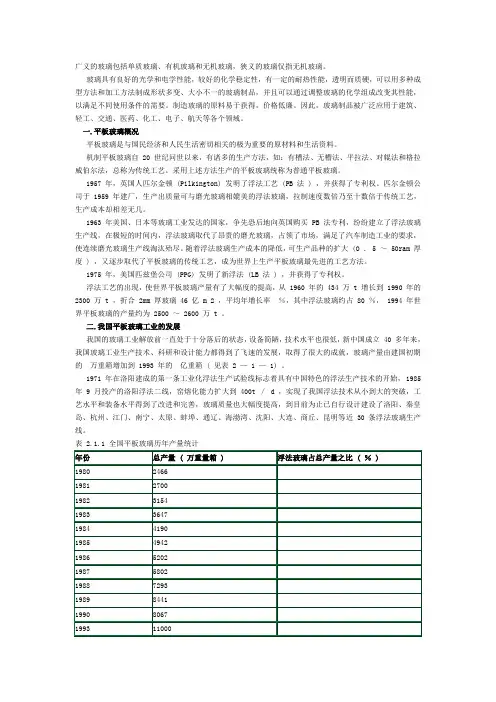

一.平板玻璃概况平板玻璃是与国民经济和人民生活密切相关的极为重要的原材料和生活资料。

机制平板玻璃自 20 世纪问世以来,有诸多的生产方法,如:有槽法、无槽法、平拉法、对辊法和格拉威伯尔法,总称为传统工艺。

采用上述方法生产的平板玻璃统称为普通平板玻璃。

1957 年,英国人匹尔金顿 (Pilkington) 发明了浮法工艺 (PB 法 ) ,并获得了专利权。

匹尔金顿公司于 1959 年建厂,生产出质量可与磨光玻璃相媲美的浮法玻璃,拉制速度数倍乃至十数倍于传统工艺,生产成本却相差无几。

1963 年美国、日本等玻璃工业发达的国家,争先恐后地向英国购买 PB 法专利,纷纷建立了浮法玻璃生产线,在极短的时间内,浮法玻璃取代了昂贵的磨光玻璃,占领了市场,满足了汽车制造工业的要求,使连续磨光玻璃生产线淘汰殆尽。

随着浮法玻璃生产成本的降低,可生产品种的扩大 (O . 5 ~ 50ram 厚度 ) ,又逐步取代了平板玻璃的传统工艺,成为世界上生产平板玻璃最先进的工艺方法。

1975 年,美国匹兹堡公司 (PPG) 发明了新浮法 (LB 法 ) ,并获得了专利权。

浮法工艺的出现,使世界平板玻璃产量有了大幅度的提高,从 1960 年的 434 万 t 增长到 1990 年的2300 万 t ,折合 2mm 厚玻璃 46 亿 m 2 ,平均年增长率%,其中浮法玻璃约占 80 %, 1994 年世界平板玻璃的产量约为 2500 ~ 2600 万 t 。

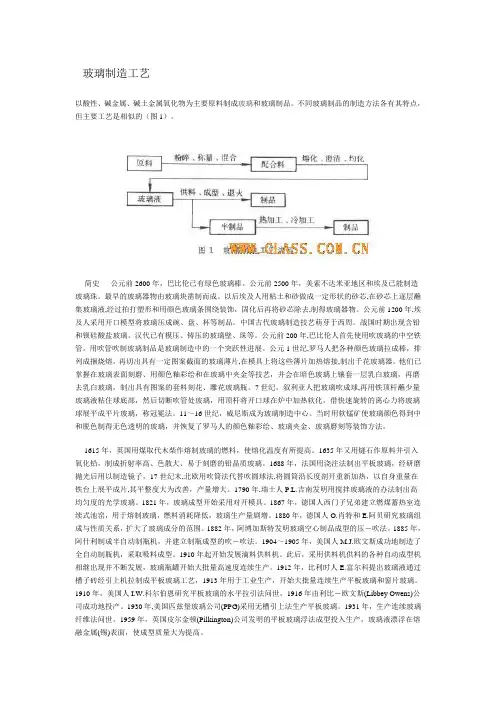

玻璃制造工艺以酸性、碱金属、碱土金属氧化物为主要原料制成玻璃和玻璃制品。

不同玻璃制品的制造方法各有其特点,但主要工艺是相似的(图1)。

简史公元前2600年,巴比伦已有绿色玻璃棒。

公元前2500年,美索不达米亚地区和埃及已能制造玻璃珠。

最早的玻璃器物由玻璃块凿制而成。

以后埃及人用粘土和砂做成一定形状的砂芯,在砂芯上逐层蘸集玻璃液,经过拍打塑形和用颜色玻璃条围绕装饰,固化后再将砂芯除去,制得玻璃器物。

公元前1200年,埃及人采用开口模型将玻璃压成碗、盘、杯等制品。

中国古代玻璃制造技艺萌芽于西周。

战国时期出现含铅和钡硅酸盐玻璃。

汉代已有模压、铸压的玻璃壁、珠等。

公元前200年,巴比伦人首先使用吹玻璃的中空铁管。

用吹管吹制玻璃制品是玻璃制造中的一个突跃性进展。

公元1世纪,罗马人把各种颜色玻璃拉成棒,排列成捆烧熔,再切出具有一定图案截面的玻璃薄片,在模具上将这些薄片加热熔接,制出千花玻璃器。

他们已掌握在玻璃表面刻磨、用颜色釉彩绘和在玻璃中夹金等技艺,并会在暗色玻璃上镶套一层乳白玻璃,再磨去乳白玻璃,制出具有图案的套料刻花、雕花玻璃瓶。

7世纪,叙利亚人把玻璃吹成球,再用铁顶杆蘸少量玻璃液粘住球底部,然后切断吹管处玻璃,用顶杆将开口球在炉中加热软化,借快速旋转的离心力将玻璃球展平成平片玻璃,称冠冕法。

11~16世纪,威尼斯成为玻璃制造中心。

当时用软锰矿使玻璃颜色得到中和脱色制得无色透明的玻璃,并恢复了罗马人的颜色釉彩绘、玻璃夹金、玻璃磨刻等装饰方法。

1615年,英国用煤取代木柴作熔制玻璃的燃料,使熔化温度有所提高。

1635年又用燧石作原料并引入氧化铅,制成折射率高、色散大、易于刻磨的铅晶质玻璃。

1688年,法国用浇注法制出平板玻璃,经研磨抛光后用以制造镜子。

17世纪末,北欧用吹筒法代替吹圆球法,将圆筒沿长度剖开重新加热,以自身重量在铁台上展平成片,其平整度大为改善,产量增大。

1790年,瑞士人P.L.吉南发明用搅拌玻璃液的办法制出高均匀度的光学玻璃。

玻璃的加工成形后的玻璃制品,除了极少数(如瓶罐等)能直接符合要求外,大多还需进行加工,以得到符合要求的制品;某些平板玻璃在进行工艺加工前,还需对玻璃原片进行加工处理。

加工可以改善玻璃的外观和表面性质,还可进行装饰。

16.1玻璃的冷加工玻璃的冷加工又称机械加工,在常温下,通过机械方法来改变玻璃及玻璃制品的外形和表面状态的过程,称为冷(机械)加工。

冷(机械)加工的基本方法有:研磨与抛光、切割、磨砂、喷砂、刻花、砂雕、钻孔和切削等。

16.1.1研磨与抛光玻璃的研磨与抛光是将不平整玻璃表面进行加工,成为平整而光洁的表面;或者是将玻璃毛坯制品的形状、尺寸经研磨和抛光,达到规定的形状和尺寸要求,而且表面又很光洁的冷加工方法。

目前玻璃的研磨和抛光,使用最多的是光学玻璃和眼镜片的加工;特殊情况下使用的压延法夹丝平板玻璃需要研磨与抛光;微晶玻璃基片和某些方法生产的超薄玻璃基片等也需要研磨和抛光。

玻璃的研磨分粗磨和细磨,粗磨是用粗磨料将玻璃表面或制品表面粗糙不平或成形时余留部分的玻璃磨去,有磨削作用,使制品具有需要的形状和尺寸,或平整的面。

开始用粗磨料研磨,效率高,但玻璃表面留下凹陷坑和裂纹层,需要用细磨料进行细磨,直至玻璃表面的毛面状态变得较细致,再用抛光材料进行抛光,使毛面玻璃表面变成透明、光滑的表面,并具有光泽。

研磨、抛光是两个不同的工序,这两个工序合起来,称为磨光。

经研磨、抛光后的玻璃,称磨光玻璃。

16.1.1.1玻璃研磨与抛光的机理多年来,机械研磨、抛光机理,各国学者研究的很多,共存的见解归纳起来,有三类不同的理论:磨削作用论;流动层论;化学作用论。

磨削作用论:对于研磨,较多学者认为以磨削开始。

1665年虎克提出研磨是用磨料将玻璃磨削到一定的形状,抛光是研磨的延伸;从而使玻璃表面光滑,纯粹是机械作用。

这一认识延续至十九世纪末。

流动层论:以英国学者雷莱、培比为代表,认为玻璃抛光时,表面有一定的流动性,也称可塑层。

光学冷加工工艺简介1.光学冷加工发展现状我国光学冷加工加工技术,虽然有较长历史但具有完整的生产工艺是在1950年以后。

光学冷加工工艺在1950年之前虽然已有所采用,但完整性不足。

新中国成立以后,经过光学行业各方面人士的努力,逐步形成了较为完善的加工工艺。

经过半个多世纪的发展,本世纪初,我国光学制造业进入了发展的高峰,已形成了很强的生产能力,并取得了较为辉煌的成果。

据不完全统计,我国光学制造能力已达到每年可达五亿件以上。

我国光学冷加工的能力在国际上应当是名列前茅的,但我们的生产工艺却是比较落后的。

主要表现在以下几个方面:(1)不能大批量生产高精度元件。

(2)不能制造高精度的特种光学零件。

究其原因有很多,主要原因如下:(1)生产设备比较落后,精度及速度无法适应现代化生产的需要。

(2)执行工艺规程不够。

(3)没有专门工艺研究和工艺设备的研究开发单位。

(4)暂未形成相关的行业法规。

在国际光电产业结构调整、产业转移的趋势下,世界范围内的光学冷加工产能均大规模向中国转移。

目前中国的元件制造商主要给亚洲的光电产品制造商配套生产为主。

国内的传统光学加工企业抓住机遇,向现代光学加工企业转型。

通过与国际先进企业的积极合作,国内企业凭借制造成本优势使企业的生产规模迅速扩大,拉动光学冷加工行业进入一轮高速成长的景气循环,中国大陆成为继中国台湾之后全世界最大规模的光学冷加工产能承接地和聚集地。

国内光学元件产业的发展现状如下:(1)国内企业凭借制造成本优势使企业的生产规模迅速扩大。

(2)国家大幅增加了对光学元器件及光电应用的技术研发与投入。

(3)通过与国际先进企业的积极合作,国内的传统光学加工企业抓住机遇,向现代光学加工企业转型。

(4)不少产品的国内市场主要份额已被中国厂家所占据并保持较大数量的出口。

以上这些都为中国光学元件产业进一步参与国际竞争奠定了可靠的基础。

国内光学元件产业发展势头强硬,但同时有着阻碍产业发展的因素:(1)企业群体庞大,但规模小而分散。

目录光学冷加工工序----------------------------------------2 玻璃镜片抛光工艺--------------------------------------3 镜片抛光----------------------------------------------4 光学冷加工工艺资料详细描述--------------------------5 模具机械抛光基本程序(对比)--------------------------7 金刚砂 -----------------------------------------------8 光学清洗工艺-----------------------------------------10 镀膜过程中喷点、潮斑(花斑)成因及消除办法------------12 光学镜片超声波清洗技术-----------------------------14 研磨或抛光对光学镜片腐蚀影响-----------------------17 抛光常用疵病产生因素及克服办法-----------------------23 光学冷却液在光学加工中作用-------------------------25光学冷加工工序第1道:铣磨,是去除镜片表面凹凸不平气泡和杂质,(约0.05-0.08)起到成型作用.第2道就是精磨工序,是将铣磨出来镜片将其破坏层给消除掉,固定R值.第3道就是抛光工序,是将精磨镜片再一次抛光,这道工序重要是把外观做更好。

第4道就是清洗,是将抛光过后镜片将其表面抛光粉清洗干净.防止压克.第5道就是磨边,是将原有镜片外径将其磨削到指定外径。

第6道就是镀膜,是将有需要镀膜镜片表面镀上一层或多层有色膜或其她膜第7道就是涂墨,是将有需要镜片防止反光在其外袁涂上一层黑墨.第8道就是胶合,是将有2个R值相反大小和外径材质同样镜片用胶将其联合. 特殊工序:多片加工(成盘加工)和小球面加工(20跟轴)线切割依照不同生产工艺,工序也会稍有出入,如涂墨和胶合先后顺序。

光学玻璃曲度计算公式光学玻璃曲度是光学元件表面的曲率,是光学元件的重要参数之一。

在光学设计和制造中,准确计算光学玻璃曲度是非常重要的。

本文将介绍光学玻璃曲度的计算公式及其应用。

1. 光学玻璃曲度的定义。

光学玻璃曲度是指光学元件表面的曲率半径,通常用来描述透镜或反射镜的曲率。

光学玻璃曲度的单位通常为米(m),其倒数即为光学玻璃的曲率。

2. 光学玻璃曲度的计算公式。

光学玻璃曲度的计算公式可以根据光学元件的形状和曲率来确定。

对于球面透镜或反射镜,其曲度可以通过以下公式计算:\[ R = \frac{1}{C} \]其中,R表示曲率半径,单位为米(m);C表示曲率,单位为米(m)。

对于非球面透镜或反射镜,其曲度可以通过有限差分法或有限元法等数值方法进行计算。

3. 光学玻璃曲度的应用。

光学玻璃曲度是光学设计和制造中的重要参数,其应用主要体现在以下几个方面:(1)光学设计,在光学设计中,需要根据光学元件的曲率来确定其光学性能。

通过计算光学玻璃曲度,可以确定透镜或反射镜的成像性能、像差等参数,从而优化光学系统的设计。

(2)光学制造,在光学制造中,需要根据光学玻璃曲度来确定加工工艺和工艺参数。

通过准确计算光学玻璃曲度,可以确保光学元件的表面质量和精度,从而提高光学元件的制造效率和质量。

(3)光学测量,在光学测量中,需要根据光学玻璃曲度来确定测量装置和测量方法。

通过准确计算光学玻璃曲度,可以确定测量装置的精度和测量方法的适用范围,从而提高光学测量的准确性和可靠性。

4. 光学玻璃曲度的影响因素。

光学玻璃曲度的大小受到多种因素的影响,主要包括以下几个方面:(1)光学元件的形状,光学元件的形状对其曲度有重要影响。

通常情况下,球面透镜或反射镜的曲度较大,而非球面透镜或反射镜的曲度较小。

(2)光学玻璃的材料,光学玻璃的材料对其曲度也有重要影响。

不同材料的光学玻璃具有不同的密度、硬度和热膨胀系数,从而影响其曲度的大小。

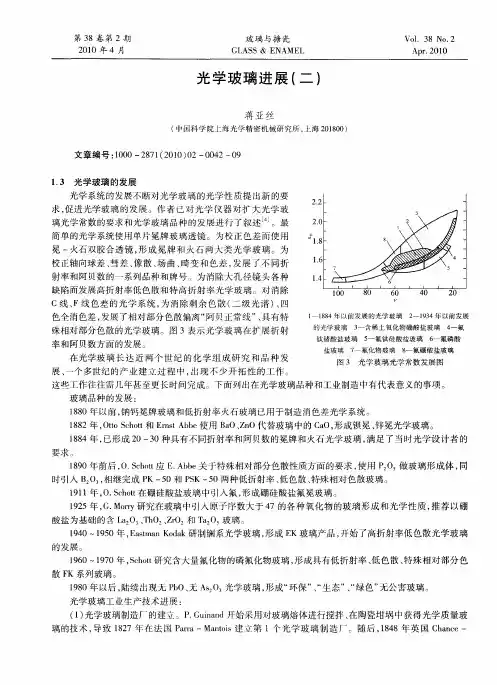

(3)光学元件的制造工艺,光学元件的制造工艺对其曲度有重要影响。