2.4 F-T合成反应机理

- 格式:ppt

- 大小:1021.50 KB

- 文档页数:12

co2加氢制烯烃 ft机理CO2加氢制烯烃(FT)机理引言:CO2加氢制烯烃(FT)是一种重要的化学反应,可以将二氧化碳(CO2)转化为有机烯烃化合物。

这种反应具有重要的环境和经济意义,因为它可以将废弃的CO2资源化为有用的化学品,并减少温室气体的排放。

本文将介绍CO2加氢制烯烃的基本机理和关键步骤。

主体:CO2加氢制烯烃反应的基本机理可以分为三个关键步骤:CO2活化、氢化和烯烃生成。

第一步是CO2的活化。

在该步骤中,CO2分子首先吸附到催化剂表面,并通过与催化剂上的活性位点发生反应,活化为吸附态CO2。

在活化过程中,CO2分子的三重键被断裂,形成吸附态的CO2物种。

第二步是氢化过程。

在该步骤中,已活化的CO2与氢气(H2)发生反应,生成一氧化碳(CO)和水(H2O)。

这个步骤是整个反应过程中的关键步骤,它决定了烯烃生成的选择性和产率。

在反应中,催化剂起到了关键的作用,它可以加速CO2和H2的反应速率,并提高产物的选择性。

第三步是烯烃生成。

在该步骤中,CO和H2O继续发生一系列的反应,生成烯烃化合物。

这些烯烃化合物可以通过进一步的加氢反应转化为饱和烃化合物。

烯烃生成的具体机理是复杂的,涉及多种中间物种和反应路径。

在反应中,催化剂的选择和反应条件的调控对烯烃生成的选择性和产率起到重要的影响。

总结:CO2加氢制烯烃(FT)是一种重要的化学反应,可以将废弃的CO2转化为有用的化学品。

该反应的基本机理包括CO2的活化、氢化和烯烃生成三个关键步骤。

催化剂在反应中起到关键的作用,它可以加速反应速率并提高产物的选择性和产率。

研究和优化CO2加氢制烯烃反应的机理对于提高反应效率和产物质量具有重要意义,并有助于解决环境和能源问题。

参考文献:1. Wang, X., Li, Y., & Wang, X. (2018). CO2 Hydrogenation to Olefins over Metal Catalysts: Reaction Mechanisms and Catalyst Designs. Catalysts, 8(1), 17.2. Gao, P., Li, Y., Wang, H., & Wang, T. (2019). CO2 hydrogenation to olefins over Fe-based catalysts: Reaction mechanisms and catalytic performance. Journal of Energy Chemistry, 34, 1-9.3. Sun, X., Zhang, Q., & Wang, Y. (2020). Recent advances inCO2 hydrogenation to olefins over heterogeneous catalysts. Journal of Energy Chemistry, 52, 335-345.。

合成来氟米特的反应机理合成来氟米特的反应机理一、引言来氟米特是一种常用的氟代试剂,被广泛应用于有机合成领域。

它与有机化合物的反应机理一直备受关注,深入了解其反应机理对于合成设计和方法开发至关重要。

本文旨在全面评估和探讨合成来氟米特的反应机理,并提供有关该反应的深度和广度。

二、合成来氟米特的反应机理概述来氟米特的合成可以通过多种方法实现,这里以取代芳香酰胺的合成为例进行阐述。

反应最常见的方法是通过亲电氟化剂来实现。

1. 反应条件和反应物反应通常在室温下进行,亲电氟源常用的有N-氟代化合物,如N-氟代磺酰酰胺(NFSI)、N-氟代氯胺(NFC)、N-氟代丙酰胺(NFAA)等。

反应中的反应物常为芳香酰胺类化合物,如苯甲酰胺、对甲基苯甲酰胺等。

2. 反应机理反应机理可分为三个关键步骤:步骤1:芳香酰胺与亲电氟源反应生成芳香酰氟中间体,该步骤通常由亲核酰胺攻击亲电氟源而形成。

步骤2:芳香酰氟与亲电氟源反应生成来氟米特,该步骤是整个反应的核心步骤。

在该过程中,亲电氟源攻击芳香酰氟,断裂C-F键,同时形成新的C-F键。

这一步骤具有争议,有研究提出了三种可能的机制:1)亲电氟源直接进攻芳香酰氟产生来氟米特;2)亲电氟源首先和反应物产生互变异构体,然后进一步反应生成来氟米特;3)亲电氟源先与反应物产生互变异构体,随后再与其它中间体反应生成来氟米特。

步骤3:来氟米特可以进一步进行不同的反应,比如亲核试剂的加成、氧化剂的氧化等。

这些反应将在实际应用中根据需要进行调整。

三、个人观点与理解来氟米特的反应机理在有机合成中具有重要意义。

通过详细研究反应机理,我们可以更好地理解反应的途径和条件,并在此基础上开发新的合成方法。

对于我的研究领域,合成来氟米特的反应机理的探究将为有机合成方法的设计和改进提供有力支持。

合成来氟米特的反应机理涉及了反应条件、反应物和关键步骤的研究。

尽管反应的详细机理仍有待进一步研究,但对于整个有机合成领域来说,对来氟米特反应机理的深入了解将对有机合成方法学的发展产生深远影响。

正文:定义:F-T合成,是以合成气(一氧化碳和氢气的混合气体)为原料在催化剂和适当条件下合成以石蜡烃为主的液体燃料工艺过程。

反应:在一系列金属催化剂上可能同时发生的 CO+H2合成反应有:烃类(烷烃和烯烃)的合成含氧化合物(甲醇及高级醇类)的合成副反应工艺:F-T合成总的工艺流程主要包括煤气化、气体净化、变换和重整、合成和产品精制改质等部分。

合成气中的氢气与一氧化碳的摩尔比要求在2~2.5。

反应器采用固定床或流化床两种形式。

如以生产柴油为主,宜采用固定床反应器;如以生产汽油为主,则用流化床反应器较好。

此外,近年来正在开发的浆态反应器,则适宜于直接利用德士古煤气化炉或鲁奇熔渣气化炉生产的氢气与一氧化碳之摩尔比为0.58~0.7的合成气。

铁系化合物是F-T合成催化剂较好的活性组分。

成浆态床技术),由煤化所牵头联合产业界伙伴内蒙古伊泰集团有限公司、神华集团有限责任公司、山西潞安矿业(集团)有限责任公司、徐州矿务集团有限公司等和科研机构共同出资组建成立了中科合成油技术有限公司。

实现了中国的煤炭间接液化技术的真正产业化。

【摘要】:FT合成是煤间接液化的重要组成部分,已有七十多年的历史,最近石油能源危机使得各国对FT合成重新重视。

FT合成反应通常在铁或钴基催化剂上进行,反应由一系列平行反应和连串反应组成,产物复杂,产物分布遵守传统的SF分布规律,除了甲醇、甲烷低碳烃和C35以上高碳烃的选择性可以高于90%以外,汽油馏分C5~C11烃和柴油馏分C9~C25烃的选择性不超过50%,实际操作中为了得到燃料油C9~C25烃不得不对FT合成出的产物进行深加工,这无疑增加了FT合成的成本。

本课题主要研制一种新型层状粘土结构铁基催化剂,该催化剂的主要特点是:载体由硅氧四面体和铁氧八面体构成,具有二八面体蒙脱土式层状粘土构型,孔道均匀,铁分布在催化剂的骨架和层间,层间铁经过还原活化成为活性相的主要来源,层间距能够提供汽油、柴油分子链生长的合适空间,将该催化剂用于FT合成能够一段高选择性合成燃料油。

(二)合成工艺

1、气相固定床合成工艺

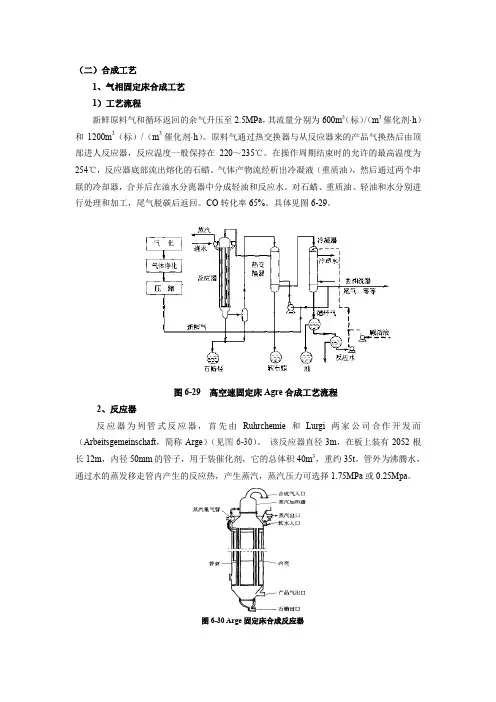

1)工艺流程

新鲜原料气和循环返回的余气升压至2.5MPa,其流量分别为600m3(标)/(m3催化剂·h)和1200m3(标)/(m3催化剂·h)。

原料气通过热交换器与从反应器来的产品气换热后由顶部进人反应器,反应温度一般保持在220~235℃。

在操作周期结束时的允许的最高温度为254℃,反应器底部流出熔化的石蜡。

气体产物流经析出冷凝液(重质油),然后通过两个串联的冷却器,合并后在油水分离器中分成轻油和反应水。

对石蜡、重质油、轻油和水分别进行处理和加工,尾气脱碳后返回。

CO转化率65%。

具体见图6-29。

图6-29 高空速固定床Agre合成工艺流程

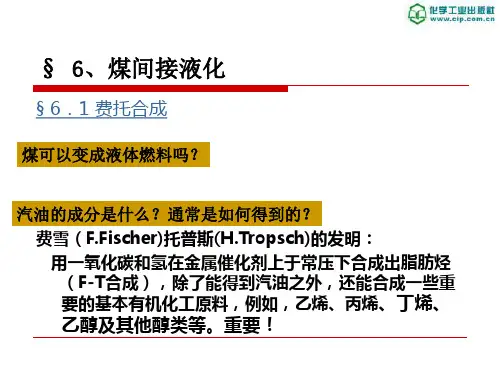

2、反应器

反应器为列管式反应器,首先由Ruhrchemie和Lurgi两家公司合作开发而(Arbeitsgemeinschaft,简称Arge)(见图6-30)。

该反应器直径3m,在板上装有2052根长12m,内径50mm的管子,用于装催化剂,它的总体积40m3,重约35t。

管外为沸腾水,通过水的蒸发移走管内产生的反应热,产生蒸汽,蒸汽压力可选择1.75MPa或0.25Mpa。

图6-30 Arge固定床合成反应器。

德国化学家弗朗兹·费歇尔和汉斯·托罗普施所开发的。

费托(Fischer-Tropsch)工艺包括一系列的生成多种烃类的化学反应,其中生产烷烃的用途较广,其反应方程式如下所示,其中烷烃用通式C n H2n+2表示:•(2n+ 1) H2+n CO → C n H(2n+2)+n H2O其中的N通常是10-20,甲烷(N=1)是无用的产物。

生成的烷烃大多数倾向于成直链,适合作为柴油燃料。

除了烷烃以外,还会有少量的烯烃、醇类和其它含氧烃作为副产物生成。

催化剂各种催化剂可用于费-托工艺,最常见的是过渡金属钴,铁和钌。

也可以使用镍,但倾向于有利于甲烷形成(“甲烷化”)。

高温费托和低温费托高温费托(或HTFT)在330-350℃的温度下操作并使用铁基催化剂。

萨索尔公司(SASOL)在煤制油厂(CTL)中广泛使用了这一工艺。

低温费托(LTFT)在较低的温度下运行,并使用铁或钴基催化剂。

这个过程最为人所知的是在马来西亚民都鲁(Bintulu)壳牌公司运营和建造的第一座综合GTL装置[1]中使用。

ft合成与甲醇合成采用的原料是一样的,都是煤合成气一氧化碳和氢气,但用的催化剂不同。

费托合成(Fischer-Tropsch synthesis)是煤间接液化技术之一,可简称为FT 反应,它以合成气(CO和H2)为原料在铁系催化剂,在适当反应条件下合成以汽油柴油烃为主的液体燃料的工艺过程。

1923年德国化学家Franz Fischer 和Hans Tropsch开发,第二次世界大战期间投入大规模生产。

甲醇合成时是以锌铜系氧化物为催化剂,将一氧化碳和氢气在低温高压下直接合成甲醇。

一、名词解释1、粗煤气:炼焦过程中析出的挥发性产物,组成和产率主要影响因素为炼焦温度和二次热解作用。

净煤气:按一定顺序进行粗煤气处理,以便回收和精制焦油、粗笨、氨等化学产品之后最终得到的气体。

2、低温干馏:煤在隔绝空气条件下,受热分解生成煤气、焦油、粗苯和焦炭的过程称为煤干馏。

加热终温为500至600℃为低温干馏。

仅是一个热加工过程,不用加氢,不用氧气,即可制的煤气和焦油,实现了煤的部分气化和液化。

3、合成天然气:即煤气的甲烷化,将煤气化产生气化煤气,脱除二氧化硫和硫化氢,然后将一氧化碳和氢合成甲烷。

4、间接液化:煤气化生成合成气〔CO和H2〕,再以合成气为主要原料合成液体燃料或化学产品的过程。

5、空速:气体与催化剂接触时间的长短,即单位时间内,每单位体积催化剂所通过的气体量。

其单位是m3(标)/( m3催化剂•h),简写为h-1。

空速是调节甲醇合成塔温度与产醇量的重要手段。

6、沥青烯:只可溶于苯但不溶于正己烷或环己烷的,类似于石油沥青质的重质煤液化产物。

7、煤气产率:单位质量的煤经气化后转变成煤气的体积数。

8、煤气化:是一个热化学过程。

以煤或煤焦为原料,以氧气〔空气,富氧或纯氧〕、水蒸气或氢气等做气化剂,在高温条件下通过化学反应将煤或煤焦中的可燃部分转化为气体燃料的过程。

9、配煤炼焦:把几种牌号不同的单种煤按照一定的比例配合起来炼焦。

10、气化效率:单位质量气化原料的化学热转化为所产生的煤气化学热的比例。

11、气/氧比:即气化剂中水蒸气与氧气之比。

12、前沥青烯:是指不溶于苯但可溶于吡啶或四氢呋喃的重质煤液化产物。

1.容积气化强度:qm /VR,单位气化反应器的生产能力,kg/〔m3·h〕。

qm:固体的质量流量,kg/h。

V:反应器体积,m3。

13、水煤气:炽热的碳与水蒸气反应所生成的煤气,燃烧时火焰呈蓝色,又称蓝水煤气。

14、液压排渣:仅向气化炉内通入适量的水蒸气,控制炉温在灰熔点以上,使灰渣呈熔融状态自炉内排出。

2、气流床Synthnl合成工艺循环流化床Synthol反应器是美国Kelloge公司根据有限的中试装置数据设计的,1955年建成投产,但操作一直不正常。

Sasol公司经过5年时间的改进,才解决了所有问题确保正常运行,但因这种反应器循环流化操作的固有缺点,如催化剂循环量大、损耗高,Sasol 公司已用称为SAS的固定流化床反应器成功取代。

不过作为一种主要反应器,在一段时间内曾发挥过很大作用。

1)工艺流程见图6-31。

图6-31 Synthol合成工艺流程1-反应器;2-催化剂沉降室;3-竖管;4-油洗塔;5-气体洗涤分离塔;6-分离器;7-洗塔原料气约160℃通过一根lm直径的水平管进入反应器,与通过滑阀自竖管落下的热催化剂混合。

原料气温度上升至300~315℃,二者一起进人反应器提升管。

原料气由新鲜合成气和循环气组成,循环比2~3,由于合成反应为强放热反应,需及时移出反应热,反应器内设置两个冷却器,产生1.2MPa蒸汽,反应器顶部出口温度维持在340℃。

物料通过鹅颈式连接管进入催化剂沉降分离段,通过两套两级旋风分离器将尾气与催化剂颗粒分开,落下的催化剂经过调节阀和滑动阀再进人反应系统,反应器开工率0.8,即三个反应器平均2.4个在运转,反应器内温度范围300~340℃,压力范围2.0~2.3MPa。

从旋风分离器出来的产品气进人热油洗涤塔,分出热重油,后者抽出一部分用于预热原料气再回到洗涤塔,其它作产品。

塔底排出的含催化剂颗粒的油浆。

塔顶气体再经过后面的水冷塔和气液分离器,气体一部分作循环气一部分作余气。

粗轻油再经过一次水洗,得到轻油和含有含氧化合物的水,然后进一步加工,CO转化率85%,产品产率约119g/m3(标)合成气。

装置材料为普通钢,只有接触有机酸的部分需要用不锈钢。

2)反应器由反应器和催化剂分离沉降器两大部分构成,上下分别用管道连接。

Kelloge设计的装置尺寸:高36m,反应器直径2.2m,分离沉降器直径5m,经Sasol公司改进放大后的装置为高75m,反应器直径3.6m。