钢洁净度的评定和控制

- 格式:doc

- 大小:537.50 KB

- 文档页数:19

作者简介:彭其春(1964-),男(汉族),湖北潜江人,武汉科技大学湖北省钢铁冶金重点实验室,副教授,博士,从事炉外精炼新技术的研究。

CSP 生产Q 235B 和SPHC 钢洁净度的研究彭其春1,李源源1,杨成威1,陈本强1,邹卫军2,周 鉴2,刘光穆2(1.武汉科技大学湖北省钢铁冶金重点实验室,湖北武汉430081;2.涟源钢铁公司薄板厂,湖南娄底417009)摘 要:针对涟钢CSP 生产Q 235B 和SP HC 薄板钢的生产工艺,采取示踪剂示踪、系统取样、综合分析的方法,对Ar 站前后、L F 处理前后、Ca 处理后、中间包内钢中和铸坯中T.O 、显微夹杂物和大型夹杂物的变化进行了系统研究。

研究表明,在L F 精炼过程中Q 235B 和SP HC 钢的脱氧率都比较高,精炼处理后到铸坯过程中钢中T.O 有较大幅度增加。

精炼过程去除夹杂的效果比较明显,夹杂物改性效果明显。

关键词:CSP ;夹杂物;洁净度;精炼中图分类号:TF 769 文献标识码:A 文章编号:100221043(2007)0320045205R esearch on cleanliness of Q 235B &SPH C steel grades produced by CSP technologyPEN G Qi 2chun 1,L I Yuan 2yuan 1,YAN G Cheng 2wei 1,CH EN Ben 2qiang 1,ZHOU Wei 2jun 2,ZHOU Jian 2,L IU Guang 2mu 2(1.Hubei Key Laboratory of Iron 2making &Steel 2making ,Wuhan University of Science &Technology ,Wuhan 430081,China ;2.Sheet Product Works of LianyuanIron &Steel Corporation ,Loudi 417009,China )Abstract :In light of t he p roduction technology CSP adopted in refining Q 235&SP HC steels in Lianyuan Steel Corporation t he variation of total oxygen content and micro ¯o inclusions in t he t undish and t hin slabs before and after Argon bubbling in t he Argon station and L F t reat ment and Ca t reat ment has been st udied systematically by t racing wit h t racer ,sampling and analyzing comprehensively.Result s show t hat in t he p rocess of L F refining t he deoxidation rate of Q 235&SP HC steels is relatively higher and in t he time period f rom refining to t he continuously casting t he total oxygen content in t he steel drastically increases and in t he refining stage t he non 2metal inclusions in steel are satisfactorily removed and apparently modified.K ey w ords :CSP ;inclusions ;cleanliness ;refining 涟源钢铁公司(以下简称涟钢)的CSP 生产线于2004年4月投产。

改善钢水洁净度的中间包新技术高运明 倪红卫(武汉科技大学)摘 要 铸坯质量很大程度上取决于中间包向结晶器提供钢水的洁净程度,简述了当今国外提高钢水洁净度的中间包相关新技术。

关键词 中间包 夹杂物 钢水清洁度 连铸Advanced Tundish T echniques for Improving Steel CleanlinessG ao Y unming Ni H ong wei(Wuhan University of Science &T echnology )Abstract Slab quality greatly depends on cleanliness of m olten steel provided from a tundish to a m ould.This paper briefly describes s ome relative new tundishtechniques for im proving steel cleanliness in other countries.K eyw ords tundish inclusion m olten steel cleanliness continuous casting联系人:高运明,讲师,湖北省武汉市(430081)武汉科技大学材料与冶金学院1 前 言中间包已由开始用作钢液的储存器和分配器发展成为连铸过程中最重要的钢液精炼设备。

据日本鹿岛厂的实验结果指出,从冶炼设备出钢经钢包和中间包,如不加以保护,连铸钢液中将有约70%的夹杂(内在夹杂、外来夹杂)来自于中间包。

这些夹杂在中间包内如不加以分离,将对铸坯质量和冶金工艺产生严重危害。

为减少中间包钢液夹杂,或防止中间包夹杂进入结晶器,国内外一些钢厂已采取了相当多的措施,如扩大中间包容量(包括提高中间包钢水液位)、采用“H ”型中间包,使钢液夹杂有充分时间上浮;设置堰、坝、多孔挡墙,安装石灰质过滤器,来改善中间包钢液流动状态或吸收夹杂;往中间包钢液内吹氩以促进夹杂上浮;使用碱性包衬、高碱度w (CaO )Πw (SiO 2)≥10)中间包覆盖渣来减少污染、吸收夹杂;采用长水口、中包密封技术减少中间包钢水二次氧化;加热中间包钢液特别是采用感应加热,分离夹杂物;安装钢包下渣电磁检测设备,预防下渣等等,都取得了一定效果,有些技术已成为连铸过程中的标准化作业。

建立车间洁净区悬浮粒子和沉降菌的检验标准操作规程,为检验人员提供正确的标准操作 方法。

本规程合用于车间洁净区悬浮粒子和沉降菌检查项的检测操作。

化验室负责人:监督检查检验员执行本操作规程 微生物室检验员:负责对本规程的实施。

1、悬浮粒子 1.1、测定目标车间洁净区悬浮粒子 1.1.1 悬浮粒子可悬浮在空气中的尺寸普通在 0.001~1000um 之间的固态和液态或者两者的混合物质 1.1.2 洁净度洁净环境内单位体积空气中含大于或者等于某一粒径的悬浮粒子的允许统计数。

1.2、测定方式:静态测试洁净区(室)净化空气调节系统已处于正常运行状态,洁净区(室)内没有工作人员的情况下进 行的测试。

1.3、测试方法:本测试方法采用计数浓度法, 即通过测定洁净环境内单位体积空气中含大于或者等于某粒径的 悬浮粒子数,来评定洁净区(室)的悬浮粒子洁净度等级。

1.3.1 仪器:悬浮粒子计数器 1.3.2 工作原理本仪器根据悬浮粒子的光散射原理, 即空气中的尘埃粒子在一定强度的光束照射下, 向其周 围空间散射出与其粒径成一定比例关系的光通量的原理而设计的。

1.3.3 使用要点:使用仪器时应严格按照仪器说明书操作。

1.3.3.1 仪器开机,预热至稳定后,方可按说明书的规定对仪器进行校正。

1.3.3.2 采样管口置采样点采样时,在确认计数稳定后方可开始连续读数。

1.3.3.3 采样管必须干净,严禁渗漏。

1.3.3.4 采样管的长度应根据仪器的允许长度。

1.3.3.5 计数器采样口和仪器工作位置应处在同一气压和温度下,以免产生测量误差。

1.3.3.6 必须按照仪器的检定周期,定期对仪器作校准,以保证测试数据的可靠性。

1.3.4 测试条件1.3.4.1 温度和相对湿度洁净区(室)的温度控制在 18~26℃,相对湿度控制在45%~65%之间为宜。

部门/姓名 部门/姓名 部门/姓名 部门/姓名颁发部门签收/日期:编写/修订人/日期 第一审核人/日期 第二审核人/日期 批准人/日期 执行日期分发部门 品质部年 月 日 年 月 日 年 月 日 年 月 日 2022 年 04 月 15 日品质部/ 品质部/ 品质部/ 品质部/ 品质部1.3.4.2 压差空气洁净度不同的洁净区 (室)之间的压差为≥10Pa ,空气洁净度级别要求高的洁净区 (室) 对相邻的空气洁净度级别低的洁净区(室)普通要求呈相对正压。

无尘室等级标准无尘室是一种具有特殊环境控制条件的洁净生产场所,广泛应用于电子、医药、生物工程、航空航天等领域。

无尘室等级标准是衡量无尘室洁净程度的重要指标,不同的行业和应用领域对无尘室的要求也不尽相同。

本文将就无尘室等级标准进行详细解读,以便于各行各业更好地了解和应用无尘室。

首先,无尘室等级标准通常采用国际通用的ISO标准进行评定。

ISO14644-1是国际上最常用的无尘室等级标准,分为ISO1至ISO9共10个等级,等级越低表示洁净程度越高。

其中ISO1为最高等级,适用于对洁净度要求极高的场合,如半导体生产等;ISO9为最低等级,适用于对洁净度要求较低的场合,如一般装配车间等。

各行业和应用领域可以根据自身需求选择适合的无尘室等级标准。

其次,无尘室等级标准主要通过空气中悬浮颗粒物的数量来进行评定。

ISO标准规定了不同等级下空气中允许的颗粒物浓度范围,如ISO1级无尘室中直径大于0.1μm的颗粒物浓度不得超过10个每立方米,而ISO9级无尘室中直径大于5μm的颗粒物浓度不得超过1000个每立方米。

通过对空气中颗粒物浓度的监测和控制,可以有效评定和维持无尘室的洁净程度。

此外,无尘室等级标准还包括了空气流速、洁净度维持等方面的要求。

空气流速是指在无尘室内部的空气流动速度,通常采用立方米每小时的单位进行描述。

不同等级的无尘室对空气流速也有相应的要求,以确保洁净空气能够有效地流动和循环。

同时,洁净度维持也是无尘室等级标准的重要内容,包括对无尘室内部设施、设备的维护和清洁,以及对操作人员的培训和管理等方面的要求。

总的来说,无尘室等级标准是衡量无尘室洁净程度的重要标准,对于各行各业来说都具有重要意义。

了解和应用无尘室等级标准,可以帮助企业和机构更好地选择和使用无尘室,保障生产环境的洁净度,提高生产效率和产品质量。

希望本文所述内容能够对大家有所帮助,谢谢!以上就是本文的全部内容,希望对您有所帮助。

洁净区环境测试操作规程颁发部门:质量部分发部门:生产部、设备部、质量部、采购部、仓储部、财务部一、目的:建立一个空气洁净度监测标准操作规程,规范空气洁净度监测操作程序,保证细胞生产洁净车间的空气洁净度符合GMP 要求。

二、范围:适用细胞生产洁净车间的空气洁净度的监控。

三、职责/依据:质量部负责该标准操作规程的制订,并监督制度的执行;质量保证部和质量控制部门负责该标准操作规程的实施;质量保证部门对进行监督与检查。

四、程序/内容:1 概述1.1洁净厂房是指根据需要对空气的尘粒(包括微生物)、风速、温湿度及压力等进行控制的密闭环境,其建筑结构、装备及其使用均具有减少该区域内污染源的介入、产生和滞留的功能,并以其空气洁净度等级符合《药品生产质量管理规范》的要求。

1.2 洁净厂房分为:D级、C级,B级、A级。

本公司细胞生产洁净区为D级、C级和局部A级。

2 沉降菌测试2.1 方法概述本测试方法利用沉降法,即通过自然沉降原理收集在空气中的生物粒子于培养基平皿,经48 小时以上培养,在适宜的条件下让其繁殖到可见的菌落数,来评定洁净环境内的活微生物数,并以此来评定洁净室(区)的洁净度。

2.2 所用设备及仪器高压灭菌锅:使用时严格按照操作规程使用恒温培养箱:定期对培养箱温度进行检定2.3 培养皿:一般采用ф90mm×15mm玻璃培养皿。

2.4 培养基:普通营养琼脂培养基将培养基加热熔化,冷却至约45℃,在无菌操作条件下将培养基注入培养皿,每皿约15ml。

待琼脂培养基凝固后,将培养皿放入30~35℃恒温培养箱中培养48 小时,若培养基平皿上确无菌落生长,即可供采样用,制备好的培养皿应在2~8℃的环境中存放。

2.5 测试步骤1)采样①将已制备好的培养皿放置在预先确定的取样点,然后从里到外逐个打开培养皿盖,使培养基表面暴露在空气中。

②静态测试时,培养皿暴露时间为30分钟以上;动态测试时,培养皿暴露时间为4小时,单个沉降碟的暴露时间可以少于4小时,同一位置可使用多个沉降碟连续进行监测并累积计数。

二类医疗器械洁净车间标准一、引言在医疗器械生产过程中,为了确保产品质量和操作安全,洁净车间的建设和管理显得尤为重要。

洁净车间标准是指根据医疗器械生产的特点和需求,制定的一套用于控制洁净车间环境的技术规范和管理措施。

本文将介绍医疗器械洁净车间的建设标准及相关管理要点。

二、洁净车间建设标准1. 空气洁净度要求洁净车间的空气洁净度是衡量洁净程度的重要指标之一。

根据不同的医疗器械生产要求,通常采用GMP(Good Manufacturing Practice)标准来评定洁净车间的空气洁净度等级。

常见等级包括A级、B级、C级和D级,等级越高,空气洁净度要求越高。

2. 压差控制洁净车间中的压差控制是为了防止外界空气污染物进入车间,在不同区域之间形成空气流向。

通常要求空气流向由洁净度高的区域指向洁净度低的区域,以确保空气质量符合要求。

压差的大小应根据不同的工艺流程和设备要求来确定。

3. 温湿度控制医疗器械洁净车间的温湿度控制是为了满足生产工艺的要求,以及对操作人员的舒适性和工作效率的影响。

通常要求车间内的温度控制在20℃-25℃之间,相对湿度控制在45%-65%之间。

4. 设备和材料选择在医疗器械洁净车间建设过程中,对设备和材料的选择要严格控制。

应优先选择不释放污染物的材料和设备,如不锈钢、耐酸碱材料等。

同时,设备和材料的表面应平整、易清洁,并符合GMP标准。

三、洁净车间管理要点1. 人员培训洁净车间的管理需要经过系统培训的操作人员。

必须确保操作人员了解洁净车间的操作规范、卫生要求、设备使用方法等,并严格按照规定进行操作,减少人为污染和交叉污染的风险。

2. 通风换气洁净车间中的通风系统应进行定期检查和维护,以确保空气流通,并有效去除污染物。

通风系统的设计要满足洁净车间的空气洁净度要求,并采取适当的过滤装置,防止微粒污染。

3. 设备维护洁净车间中的设备要进行定期的保养和维护,检查设备的运行状态,并及时修复故障。

修订版《洁净室施工及验收规范》的特点与适用范围现批准《洁净室施工及验收规范》为国家标准。

编号为GB50591—2010.2011年02月01日起实施。

其中第4.6.11、5.5.6、5.5.7、5.5.8、5.6.7、6.3.7、6.4.1、11.4.3条文为强制性条文,必须严格执行。

原《洁净室施工及验收规范》JGJ71—90同时废止。

一,编制情况简介本规范由中国建筑科学研究院会同国内有关科研、高校、设计、施工等单位共同编制。

《洁净室施工及验收规范》修订编制组于2006/12/26在北京召开启动大会起,在22个月的时间里,开了5次调研座谈会,聘请了20多位专家、基建负责人等作为顾问,开了两次座谈会。

组织40余人次,针对重点或难点开展了9项专题实验和研究,完成了9篇报告、论文:编制组进行了广泛的收集、查阅资料工作,若干参编单位提供了本单位的标准、操作规程或具体技术资料.编制组对ISO系列标准、欧盟与WHO的GMP、美国FDA手册、美国微电子污染控制手册、美国制药工程指南、瑞士加拿大等国家的兽药生物安全设施手册以及国内关于微振、噪声、防静电、施工安装等文献、手册和国内29项标准规范,进行了认真的研究,获得了丰富的信息,提取了对规范有用的材料。

2007年11月应台湾中华洁净学会和相关企业的邀请,组织编制组部分成员30人进行了为期10天的台湾地区的考察,举办了座谈会、报告会,参观了净化工厂,同时进行了海峡两岸关于洁净室施工安装的技术交流.在各参编单位积极按分工计划完成了有关章或节的草稿基础上,于2008年3月底完成规范的第一轮草稿。

经过4次讨论会和草稿定稿会,于2008年7月底草稿定稿,又经过主编单位多次组织技术人员讨论,于2008年奥运会期间完成征求意见稿。

按照程序,征求意见稿已上网广泛征求意见,并专门由电子邮件或逐件发送给近30几位专家和管理人员,或者进行了面对面交流.征求意见稿已回收了20份意见表,征集了166条修改意见,采纳的共114条,占68。

1 目的建立洁净度(沉降菌)的检验标准操作规程,为沉降菌检查人员提供正确的标准操作方法。

2 范围适用于本公司洁净度(沉降菌)检查的全过程。

3 责任QA对本规程的有效执行承担监督检查责任,QC对本规程的实施负责。

4 程序4。

1 概述:本标准对尘粒及微生物污染规定需进行环境控制的房间或区域。

其建筑结构、装备及其使用均具有减少对该区域内污染源的介入、产生和滞留的功能.4。

2 测试方法4.2。

1 方法提要:本标准按国家技术监督局发布的《医药工业洁净室(区)沉降菌的测试方法》,采用沉降法,即通过自然沉降原理收集在空气中的生物粒子于培养基平皿,经若干时间,在适宜的条件下让其繁殖到可见的菌落进行计数,以平板培养皿中的菌落数来判定洁净环境内的活微生物数,并以此来评定洁净室(区)的洁净度。

4.2。

2 仪器仪器包括:培养皿、培养基、恒温培养箱、高压蒸汽灭菌器。

4.2。

2。

1 培养皿一般采用 90mm×15mm规格的培养皿。

4.2。

2。

2 培养基大豆酪蛋白琼脂培养基(TSA)或沙氏培养基(SDA)或用户认可并经验证了的培养基.4.3 测试前的规则:4。

3。

1 测试状态;4。

3.1。

1 沉降菌测试前,被测试洁净室(区)的温湿度须达到规定的要求,静压差、换气次数、空气流速必须控制在规定值内。

洁净室(区)的温度和相对湿度应与其生产及工艺要求相适应(无特殊要求时,温度在18℃~26℃,相对湿度在45%~65%之间为宜),同时应满足测试仪器的使用范围。

4.3。

1.2 沉降菌测试前,被测试洁净室(区)已经过消毒。

4。

3。

1.3 测试状态有静态和动态两种,测试状态的选择必须符合生产的要求,并在报告中注明测试状态。

4。

3。

1。

4 静态测试时,培养皿暴露时间为30min以上;动态测试时,培养皿暴露时间为不大于4h。

4。

3.2 测试人员:4.3。

2.1 测试人员必须穿戴符合环境洁净度级别的工作服.4。

3。

2.2 静态测试时,室内测试人员不得多于2人.4。

洁净度测试SOP1.范围制剂车间、提取车间内的洁净区、QC卫检室、采样车、洁净工作台、压缩空气、洁净区自主采风设备进风的洁净度测试。

2.职责检验员:负责本厂洁净区尘埃粒子数、沉降菌、照度的测试QC、QA主管:监督检查执行情况3.要求3.1.我厂洁净区洁净度是按10万级和30万级设计、施工,所以也应按10万级和30万级的洁净级别进行监测。

3.2.洁净厂房洁净度测试标准按《洁净室(区)环境评定标准》执行。

4.尘埃粒子4.1.仪器和设备:激光尘埃粒子计数器。

4.2.采样方法将已稳定激光粒子计数器采样口打开,启动泵进气即可。

4.3.注意事项4.3.1.检查测定仪器是否正常,并作外表洁净后方可进入测试环境,采样管必须清洁并无渗漏,仪器按规定预热至稳定。

4.3.2.测试点及采样次数均应在测试开始前确定,防止在测试过程中随意改变测试点及改变采样次数。

4.3.3.计数器采样口和仪器工作位置应在同一气压和温度下,以免产生测量误差。

4.3.4.在确认洁净室(区)送风量和压差达到要求后,方可进行采样。

布置采样点时,应避开回风口。

4.3.5.更换测试点时,应待仪器读数下降至稳定后,方可开始新测试点的读数。

4.3.6.测试过程中测试人员应位于采样口的下风侧。

4.3.7.采样管的长度为仪器使用所允许的长度。

无规定时,不宜超过1.5米。

4.3.8.测试结果不符合洁净级别要求时,应按原方法重复一次,并且每个测试点的采样次数增加2次;重复测试结果符合规定时,即可判定为符合该洁净级别的要求。

4.4.测试规则4.4.1.测试条件4.4.1.1.温度湿度要求与生产及工艺相适应(温度18~26℃,相对湿度45~65%为宜)4.4.1.2.压差洁净度级别不同的洁净室(区)之间压差>5P a,洁净区与非洁净区之间压差>10P a。

4.4.2.测试状态:静态测试和动态测试4.4.2.1.静态测试:系指洁净厂房的空气净化调节系统已处于正常运行状态,生产设备已安装,室内没有生产人员的测试。

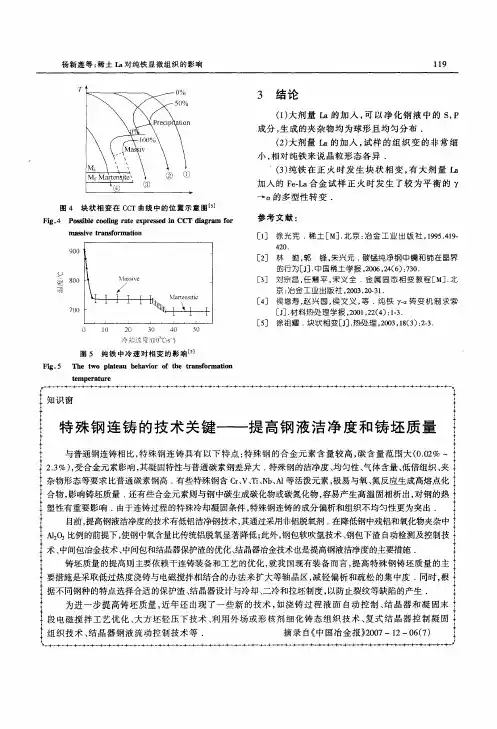

・54・特殊钢第30卷晕、■缸簟壬墨冶炼流程备工位图3RH—LF(a)和LF・VD(b)流程钢中磷含量Fig.3Avergephosphorou8contentinsteelduringRH—LF(a)andLF-VD(b)process磷含量平均为0.0090%。

RH—LF精炼流程LF吊包时渣碱度平均为3.73,LF—VD过程渣碱度高,出VD时渣碱度平均为9.02,有利于控制合金中带入的磷,连铸时LF.VD工艺比RH—LF工艺磷含量平均低0.001O%,LF-VD过程磷含量控制要优于RH—LF精炼过程。

2.4夹杂物控制管线钢对钢中夹杂物控制要求较高,LF-VD流程中夹杂物在VD处理后期弱搅拌上浮去除;RH-LF工艺流程中RH循环搅拌提高了夹杂物去除的动力学条件,在Lf'流程钙处理有效地促进了夹杂物球化;LF・VD精炼工艺流程钢中夹杂物总量可以控制到2mg/10kg,RH-LF精炼工艺钢中夹杂物总量可以控制到4.5rag/10kg。

RH-LF精炼工艺夹杂物偏高,因为Ⅱ’・VD流程LF、VD能弱搅拌以促进夹杂物上浮,而RH-LF精炼工艺中,LF脱氧生成的夹杂物仅在Ⅱ.流程弱搅拌后就进人连铸工序,上浮去除的时间比LF-VD工艺少了VD处理时间。

图4(a,b)为夹杂物类型分布图,由图4(a,b)中可知,RH—LF和LF-VD工艺钢中夹杂物以钙铝酸盐或钙铝酸盐的复合物为主,RH-LF工艺有部分二氧化硅,LF—VD工艺有部分氧化铝夹杂物。

图4(C,d)为显微夹杂物尺寸分布图,由图4(C,d)中可知,RH-LF夹杂物尺寸主要为5~10岬,而LF—VD工艺显微夹杂物尺寸偏大一些主要集中在5—20岬。

图4RH—LF(a)和LF・VD(b)工艺钢中夹杂物分布;RH.LF(c)和LF-VD(d)工艺钢中夹杂物尺寸分布Fig.4DistributionofinclusionsinsteelrefinedbyRH—LF(a)andLF・VD(b)process;distributionofsizesofinclusioninsteelre-finedbyRH—LF(C)andLF—VD(d)process3结论(1)LF.VD流程控制钢中氮的效果稍优于RH-LF流程,钢中全氧含量均能控制在0.001O%内。

1。

目的:规定了公司洁净区洁净度的测试规则和控制标准。

目的是规范洁净区的洁净度的监测,确保洁净区符合生产及质量检测要求.2.范围:适用于我公司所有洁净区的洁净度测试和管理.3.职责:3.1。

生产管理部:负责洁净区高效过滤器的检漏和补漏的监督管理工作;3.2.生产管理部:负责空调净化系统的调试和使用,确保空调净化系统的正常运行; 3。

3.质量管理部QA:负责悬浮粒子、浮游菌、沉降菌测试;3。

4。

质量管理部QC:配合负责浮游菌、沉降菌的测试。

4.内容:4.1.1。

洁净区:对尘粒及微生物污染规定需进行环境控制的功能间或区域。

其建筑结构、装备及其使用均具有减少对该区域污染源的介入、产生和滞留的功能。

4。

1。

2。

洁净工作台:一种工作台或者与之类似的一个封闭围挡工作区.其特点是自身能够供给经过过滤的空气或气体,如垂直层流罩、水平层流罩、垂直层流洁净工作台、水平层流洁净工作台、自净器等.4.1.3。

局部空气净化:仅使室内工作区域特定的局部空间的空气含悬浮粒子浓度达到规定的空气洁净度级别,这种方式称局部空气净化.4.1.4。

洁净度:洁净环境内单位体积空气中含大于或等于某一粒径悬浮粒子的允许统计数。

4。

1.5.菌落:细菌培养后,由一个或几个细菌繁殖而形成的细菌集落,简称CFU。

通常用个数表示.4。

1.6。

单向流:沿着平行流线,以一定流速、单一通路、单一方向流动的气流。

4。

1.7.垂直单向流:与水平面垂直的单向流.4.1。

8。

水平单向流:与水平面平行的单向流。

4。

1.9。

非单向流(曾称为乱流):具有多个通路循环特性或气流方向不平行的,不满足单向流定义的气流。

4.1。

10.静态测试:功能间净化空气调节系统已处于正常运行状态,工艺设备已安装,功能间内没有生产人员的情况下进行的测试.4.1.11.动态测试:功能间已处于正常生产状态下进行的测试。

4。

1.12。

置信上限(UCL)从正态分布抽样得到的实际均值按给定的置信度(此处为95%)计算得到的估计上限将大于此实际均值,则称计算得到的这一均值估计上限为置信上限。

无尘车间等级标准国标

无尘车间,即净化场所,是指通过一系列特定净化设施和措施,使车间内空气中的固体颗粒、细菌及其他有害污染物质得到控制,以达到特定洁净度要求的车间。

根据不同的行业和应用领域,无尘车间分为多级。

国家标准GB/T 16292-2008《无尘车间功能区划分及洁净度评定》规定了八个等级的无尘车间:

一级无尘车间(Class 1):适用于要求非常高、对零部件、集成电路封装和检测、半导体、光电子、医药等行业;

二级无尘车间(Class 10):适用于涉及半导体,集成电路、光学、微机电系统等领域;

三级无尘车间(Class 100):适用于电子、电力、医药、食品等领域;

四级无尘车间(Class 1000):适用于手术室、IC封装、观光汽车厂、精细电子、食品等领域;

五级无尘车间(Class 10000):适用于药厂、气候实验室、半导体、食品加工等领域;

六级无尘车间(Class 100000):适用于医院、生物实验室、航天受控区等领域;

七级无尘车间(Class 1000000):适用于电路板、仿真试验等领域;

八级无尘车间(Class 10000000):适用于研究实验等不要求高洁净度场所。

1 钢中的氧——钢洁净度的量度炼铁是一个还原过程。

高炉内加入还原剂(C、CO)把铁矿石中的氧(Fe3O4、Fe2O3)脱除,使其成为含有C、Si、Mn、P、S的生铁。

炼钢是一个氧化过程。

把纯氧吹入铁水熔池,使C、Si、Mn、P氧化变成不同碳含量的钢液。

当吹炼到终点时,钢水中溶解了过多的氧,称为溶解氧[O]D 或a[O]。

出钢时,在钢包内必须进行脱氧合金化,把[O]D转变成氧化物夹杂,它可用[O]I表示,所以钢中氧可用总氧T[O]表示:T[O]=[O]D+[O]I 出钢时,钢水中[O]I→0,T[O]→[O]D;脱氧后:根据脱氧程度的不同[O]D→0,T[O]=[O]I。

因此,可以用钢中总氧T[O]来表示钢的洁净度,也就是钢中夹杂物水平。

钢中T[O]越低,则钢就越“干净”。

为使钢中T[O]较低,必须控制:(1)降低[O]D:控制转炉终点a[O],它主要决定于冶炼过程;转炉采用复吹技术和冶炼终点动态控制技术可使转炉终点氧[O]D控制在(400~600)×10-6范围。

(2)降低夹杂物的[O]I:控制脱氧、夹杂物形成及夹杂物上浮去除——夹杂物工程概念(Inclusion Engineering)。

随着炉外精炼技术的发展,钢中的总氧含量不断减低,夹杂物越来越少,钢水越来越“干净”,甚至追求“零夹杂物”,钢材性能不断改善。

1970~2000年钢中T[O]演变,由于引入炉外精炼,对于硅镇静钢,T[O]可达(15~20)×10-6,对于铝镇静钢,T[O]可达到<10×10-6。

(3)连铸过程:一是防止经炉外精炼的“干净”的钢水不再污染,二是要进一步净化钢液,使连铸坯中的T[O]达到更低的水平。

钢中T[O]量与产品质量关系举例如下:(1)轴承钢T[O]由30×10-6降到5×10-6,疲劳寿命提高100倍。

(2)钢中T[O]与冷轧板表面质量存在明显的对应关系。

钢洁净度的评定和控制1前言市场对洁净钢的需求逐年增加,除了要求降低钢中非金属氧化物夹杂含量和控制其形态、化学成分及尺寸分布外,还要求降低钢中杂质元素(如:S、P、H、N、甚至C)和痕量元素(如:As、Sn、Sb、Se、Cu、Pb及Bi)含量。

表1为普通用钢内杂质元素对其机械性能的影响。

钢材中的夹杂物可引起许多缺陷,例如,美国国家钢公司Midwest厂低碳铝镇静钢发生边部裂纹,经鉴定,该裂纹是由脱氧和二次氧化产物Al2O3夹杂、来自中间包覆盖剂的铝酸钙和夹带的结晶器保护渣而引起。

纵向裂纹发生在带钢表面平行于轧制方向,裂纹可导致低碳铝镇静钢汽车板表面缺陷和可成型性问题,正如美国内陆钢公司4号BOF车间和国家钢公司大湖厂多项研究论文所述,钢中的铝酸盐夹杂物来自裹入结晶器的脱氧产物和复合非金属夹杂物。

钢的洁净度取决于钢中非金属夹杂物的数量、形态和尺寸分布,因钢种及其用途不同而定义不同,如表2所示。

由于大型宏观夹杂对钢的机械性能危害最大,其尺寸分布非常重要。

据报道,1kg典型的低碳铝镇静钢含107~109个夹杂物(其中,仅含80~130Lm夹杂物400个,130~200Lm夹杂物10个,200~270Lm 夹杂物少于1个)。

显然,检测少量大型夹杂物是非常困难的。

尽管大型夹杂物在数量上比小型夹杂物少得多,但其总体积分数可能较大,有时一个大型夹杂物能引起整个一炉钢的灾难性缺陷。

因此,洁净钢不仅要控制钢中夹杂物平均含量,而且还要避免夹杂物尺寸超过对产品有害的临界尺寸。

由此,表2中列出了许多钢材对夹杂物最大尺寸的限定值。

夹杂物尺寸分布的重要性在图1中得到了进一步解释。

测试结果表明,大于30Lm的夹杂物由钢包内的1.61×10-4%降到中间包的0.58×10-4%。

因此,尽管钢包内钢水总氧含量稍高且夹杂物总量较多,中间包内的钢水还是较洁净的。

图1钢包和中间包内Al2O3夹杂物尺寸分布非金属夹杂物来源很多,包括:(1)脱氧产物。

例如低碳铝镇静钢内的主要夹杂物是Al2O3,该夹杂物因钢中溶解氧与加入的脱氧剂(如Al)化学反应而产生,Al2O3夹杂在富氧环境下生成,形状呈树枝状,其中可能也包括一些较小的Al2O3颗粒碰撞聚集物。

(2)二次氧化产物。

例如钢水中残留的[Al]被渣中FeO氧化或暴露在大气中氧化生成Al2O3。

(3)出钢时带入的冶金炉渣。

通常为球形液态夹杂。

(4)其它来源的外来夹杂物。

如飞灰、剥落的耐火砖衬和陶瓷炉衬颗粒。

这类夹杂物通常尺寸大且形状不规则。

它们常常作为Al2O3非均质形核的晶核并夹带某些颗粒。

(5)化学反应产物。

如用Ca改质处理夹杂物时,反应进行不正常时出现的产物。

控制钢的洁净度贯穿炼钢工艺的各项操作,内容包括:脱氧和合金化的时间及地点、炉外精炼的程度和顺序、搅拌和倒包操作、保护浇铸装置、中间包几何形状及操作、各种冶金熔剂的吸收能力以及浇铸操作。

钢的洁净度问题在各类相关文献中都是备受关注的。

1980年Kiessling首次全面综述了关于钢锭内夹杂物和痕量元素的控制及评价方法。

最近,这一学术领域由Mu、Holappa和Cramb提出最新论述,内容增加了热力学条件。

本文介绍了钢洁净度技术的最新进展,首先回顾了钢的洁净度的评价方法,接着概述了世界许多钢厂对低碳铝镇静钢的洁净度、总氧含量T.[O]和吸氮的间接测量。

最后叙述了钢包、中间包和连铸操作中,提高钢的洁净度的操作实践。

本文收集了许多关于钢的洁净度的数据,目的是为洁净钢生产提供有用的信息,焦点是控制Al2O3夹杂。

2钢洁净度的评价方法研究和控制钢的洁净度的关键是其精确的评价方法,在炼钢生产的各个阶段测定夹杂物的数量、尺寸分布、形状和化学成分。

尽管测定技术有多种(有精确而昂贵的直接测定法,还有快速而廉价的间接测定法),只有可靠性是相对的选择依据。

2.1直接测定法钢的洁净度的一些直接测定法概述如下:(1)金相显微镜观测(MMO)。

这是一种传统的方法,用光学显微镜检测二维钢样薄片,并且用肉眼定量。

整理整个试样复合型夹杂物检验结果时,提出问题。

例如,由于较小的一簇夹杂物在整理试验结果时可被忽略。

但是,用这种方法数小夹杂物太浪费时间,而大型夹杂物又太少。

尽管有些方法二维结果与三维实际情况相关,问题还是很多。

(2)图像扫描(IA)法。

该法采用高速计算机计算显微镜视频扫描图像。

根据灰度的断续分辨明暗区,比肉眼观测的MMO法大有改进,很容易测定较大面积和较多数量的夹杂物。

但是,有时容易将非金属夹杂物引起的划痕、麻点和凹坑弄错。

(3)硫印法。

这种方法通用而廉价。

通过对富硫区进行腐蚀,区分宏观夹杂和裂纹。

该法的问题与其他二维方法相同。

(4)电解(蚀)法。

这种方法精确度高但费时。

较大的钢样(200g~2kg)完全被酸(HCl)溶解,然后收集残留的非金属夹杂物,以便计算和进一步分析。

另外,为了保留非金属夹杂物FeO,将浸入FeCl2或FeSO4溶液的钢样通电溶解。

这种方法适合观测单个且完整的夹杂物。

(5)电子束熔炼(EB)法。

在真空条件下,用电子束熔化钢样,夹杂物上浮到钢水表面。

通常电子束熔炼查找的是上浮夹杂物特定区域。

目前已开发出了电子束熔炼的升级法(EB-EV),用来评估夹杂物尺寸分布。

此法靠测定几个区域的上浮夹杂物尺寸,推断所有夹杂物的上浮结果,从而计算夹杂物尺寸分布指数。

(6)水冷坩埚熔炼法(CC)。

在电子束熔炼的条件下,先将熔融钢样表面的夹杂物浓缩,再冷却后,样品被分解,夹杂物被分离出来。

这种方法靠减少溶解金属的体积分离夹杂物。

(7)扫描电子显微术(SEM)。

这种方法可清晰地观测到每种夹杂物的三维组织结构和化学成分,用电子探针分析仪(EPMA)检测化学成分。

(8)脉冲鉴别分析光谱测量法(OES-PDA)。

光学发射光谱测量法是分析钢中溶解元素的传统方法。

Ovako 钢公司采用这一技术在取样10min之内分析出总氧含量、微小夹杂物尺寸分布和化学成分。

为了检测固态夹杂物,作发射火花的闪光记录。

为了优化铁元素的基础发光信号和夹杂物的干扰发光信号比值,定义了电信号的特征曲线。

高强度[Al]火花峰值就是脉冲鉴别分析指数。

(9)曼内斯曼夹杂物检测法(MIDAS)。

先使钢样波动,以排除气泡,然后超声扫描检测固态夹杂物和固、气复合夹杂物,这一方法最近被重新发现,命名为LSHP法。

(10)激光衍射颗粒尺寸分析法(LDPSA)。

采用这项激光技术检测其他方法(如淀泥法)检测出的夹杂物的尺寸分布。

(11)常规的超声波法(CUS)。

该法可以确定固态钢样内大于20Lm的夹杂物尺寸分布。

(12)锥形样品扫描法。

此法用螺旋运动检测仪(如超声系统)自动扫描连铸产品的圆锥形样品表面每个位置的夹杂物。

(13)分级热分解法(FTD)。

不同氧化物夹杂在不同温度还原,如氧化铝基氧化物还原温度为1400℃或1600℃,耐火材料夹杂物还原温度为1900℃,总氧含量为每个加热步骤测出的氧含量之和。

(14)激光显微探针质谱分析法(LAMMS)。

用脉冲激光束照射每个颗粒,选择电离临界值之上最低激光强度值作为其化学状态特征光谱图。

通过与标样比较,激光显微探针质谱分析的强度峰值与每个化学元素对应。

(15)X2射线光电子光谱法(XPS)。

此法采用X2射线检测尺寸大于10Lm的夹杂物化学状态。

(16)俄歇电子光谱法(AES)。

采用电子束检测夹杂物化学状态。

(17)光电扫描法。

分析用其他方法分离出来的夹杂物的光电扫描信号,以监测其尺寸分布。

(18)库尔特计数分析法。

这种方法与LIM2CA法相似,可检测电蚀法分离出的夹杂物尺寸分布。

(19)液态金属洁净度分析法(LIMCA)。

这种方法用传感器在线直接检测钢液中的夹杂物。

由于穿过空隙进入传感器的夹杂物颗粒能改变空隙断面的电导率,检测电导率的变化便可检测夹杂物。

(20)钢水超声技术。

此法吸收超声脉冲反射信号,在线检测钢中夹杂物。

2.2间接方法根据成本、时间要求和取样的难度,钢铁工业通常采用检测钢中总氧、吸氮和其他的间接方法测量钢的洁净度。

2.2.1定氧钢的总氧含量是溶解氧和非金属氧化物夹杂结合的氧之和。

用定氧传感器很容易测定溶解氧[O],用脱氧元素(如铝)化学反应平衡热力学控制钢中的总氧。

铝和氧反应平衡条件如下:log K=log([Al]2[O]3)=-62780/T(K)+20.54 (1)例如:1873K(1600℃)时,K=1.05×10-13,如果[Al]=0.03%~0.06%,溶解氧[O]为(0.0003%~0.0005%)。

由于溶解氧含量不是很多,可间接地测定钢中氧化物夹杂的氧含量,以其代替总氧含量。

钢中大夹杂物占少数,且定氧用钢样尺寸太小(约20g),样品内几乎无大的夹杂物,既使一个样品内有一个大夹杂物,由于读数异常地高,数据很可能大打折扣。

因此,总氧含量实际上代表小型氧化物夹杂中的氧含量,而不是大型氧化物夹杂含量。

然而,总氧含量低会降低大型氧化物夹杂存在的可能性,如图2所示。

可见,总氧含量指标仍非常重要,且通常标志着钢的洁净度。

如图3所示,检测到的钢水样内的总氧含量与产品的裂纹发生率明显有关。

尤其是中间包取样成分标志着处理板坯的洁净度。

如日本川崎钢公司要求中间包钢水样T.[O]低于0.003%的条件下,可保证冷轧薄板供货免检;0.003%~0.0055%为要求检验的临界值;0.0055%以上的炉次要改判。

一些钢厂生产低碳铝镇静钢各工序钢中T.[O]控制水平如表3所示(表3空格部分意味着参考文献中无合适的数据)。

图2钢中总氧含量和宏观夹杂之间的关系图3中间包内总氧含量与产品裂纹指数间的关系从表3可以得出下述结论:(1)随着新技术的实现,低碳铝镇静钢中T.[O]含量逐年降低。

例如,新日铁钢中T.[O]从1970年的0.004%~0.005%降低到1990年的0.002%。

(2)RH处理的钢水T.[O](0.001%~0.003%)比钢包气体搅拌T.[O](0.0035%~0.0045%)含量低。

(3)随着工序的进行,T.[O]逐步降低,依次为:钢包0.004%、中间包0.0025%、结晶器0.002%及板坯内0.0015%。

2.2.2吸氮检测不同炼钢容器内(尤其是钢包和中间包),钢中含氮量不同说明倒包过程吸氮。

例如,Weiton钢厂洁净钢生产要求从钢包到中间包吸氮上限为0.001%。

脱氧后,钢中溶解的氧含量低使其迅速吸氮,因此,通过检测吸氮,可以间接粗略检测吸氧。

二次氧化导致的钢的洁净度和产品质量问题如图3、4所示。

值得注意的是,硫是减少吸氮和氧化的表面活性元素。

图4吸氮和总氧含量与钢的质量指数的关系表4总结了几个钢厂生产低碳铝镇静钢时每道工序的吸氮情况,由表3、4可以得出如下结论:(1)通过采用新技术和改进操作,吸氮逐年降低。