第五章装配工艺过程1、填空1.误差补偿方法是。人(精)

- 格式:doc

- 大小:30.50 KB

- 文档页数:2

机械加工中减少加工误差的几种方法减少加工误差的措施大致可归纳为以下几个方面一、直接减少原始误差法即在查明影响加工精度的主要原始误差因素之后,设法对其直接进行消除或减少。

例如,车削细长轴时,采用跟刀架、中心架可消除或减少工件变形所引起的加工误差。

采用大进给量反向切削法,基本上消除了轴向切削力引起的弯曲变形。

若辅以弹簧顶尖,可进一步消除热变形所引起的加工误差。

又如在加工薄壁套筒内孔时,采用过度圆环以使夹紧力均匀分布,避免夹紧变形所引起的加工误差。

二、误差补偿法误差补偿法时人为地制造一种误差,去抵消工艺系统固有的原始误差,或者利用一种原始误差去抵消另一种原始误差,从而达到提高加工精度的目的。

例如,用预加载荷法精加工磨床床身导轨,借以补偿装配后受部件自重而引起的变形。

磨床床身是一个狭长的结构,刚度较差,在加工时,导轨三项精度虽然都能达到,但在装上进给机构、操纵机构等以后,便会使导轨产生变形而破坏了原来的精度,采用预加载荷法可补偿这一误差。

又如用校正机构提高丝杠车床传动链的精度。

在精密螺纹加工中,机床传动链误差将直接反映到工件的螺距上,使精密丝杠加工精度受到一定的影响。

为了满足精密丝杠加工的要求,采用螺纹加工校正装置以消除传动链造成的误差。

三、误差转移法误差转移法的实质是转移工艺系统的集合误差、受力变形和热变形等。

例如,磨削主轴锥孔时,锥孔和轴径的同轴度不是靠机床主轴回转精度来保证的,而是靠夹具保证,当机床主轴与工件采用浮动连接以后,机床主轴的原始误差就不再影响加工精度,而转移到夹具来保证加工精度。

在箱体的孔系加工中,在镗床上用镗模镗削孔系时,孔系的位置精度和孔距间的尺寸精度都依靠镗模和镗杆的精度来保证,镗杆与主轴之间为浮动连接,故机床的精度与加工无关,这样就可以利用普通精度和生产率较高的组合机床来精镗孔系。

由此可见,往往在机床精度达不到零件的加工要求时,通过误差转移的方法,能够用一般精度的机床加工高精度的零件。

数控机床实时误差补偿技术的学习总结第1章绪论制造业的高速发展和加工业的快速提高,对数控机床加工精度的要求日益提高。

一般来说,数控机床的不精确性是由以下原因造成:[1]机床零部件和结构的几何误差;[2]机床热变形误差;[3]机床几何误差;[4]切削力(引起的)误差;[5]刀具磨损误差;[6]其它误差源,如机床轴系的伺服误差,数控插补算法误差。

其中热变形误差和几何误差为最主要的误差,分别占了总误差的45%、20%。

提高机床加工精度有两种基本方法:误差防止法和误差补偿法(或称精度补偿法)。

误差防止法依靠提高机床设计、制造和安装精度,即通过提高机床本书的精度来满足机械加工精度的要求。

由于加工精度的提高受制于机床精度,因此该方法存在很大的局限性,并且经济上的代价也很昂贵。

误差补偿法是认为地造出一种新的误差去抵消当前成为问题的原始误差,以达到减小加工误差,提高零件加工精度目的的方法。

误差补偿法需要投入的费用很小,误差补偿技术是提高机床加工精度的经济和有效的手段,其工程意义非常显著。

误差补偿技术(Error Compensation Technique,简称ECT)是由于科学技术的不断发展对机械制造业提出的加工精度要求越来越高、随着精密工程发展水平的日益提高而出现并发展起来的一门新兴技术。

误差补偿技术具有两个主要特性:科学性和工程性。

1.机床误差补偿技术可分为下面七个基本内容:[1]误差及误差源分析;[2]误差运动综合数学模型的建立;[3]误差检测;[4]温度测点选择和优化布置技术;[5]误差元素建模技术;[6]误差补偿控制系统及实施;[7]误差补偿实施的效果检验。

2.数控机床误差补偿的步骤:[1]误差源的分析和检测;[2]误差综合数学模型的建立;[3]误差元素的辨识和建模;[4]误差补偿的执行;[5]误差补偿效果的评价。

3.数控机床误差补偿技术研究的现状:[1]过长的机床特性检测和辨识时间;[2]温度测点布置位置优化;[3]误差补偿模型的鲁棒性;[4]误差补偿系统及实施;[5]五轴数控机床多误差实时补偿问题。

数控机床几何误差及补偿方法摘要:对数控机床几何误差产生的原因作了比较详细的分析,将系统误差的补偿方法进行了归纳,并在此基础上阐述了各类误差补偿方法的应用场合,为进一步实现机床精度的软升级打下基础。

关键词:数控机床;几何误差;误差补偿Research on Geometric Errors and Its Compensation of CNC Mac hine ToolKE Ming-li, LIANG Yong-hui, LIU Huan-lao(Guangdong Ocean University, Zhanjiang, Guangdong 524088 , China)Abstract: Analyzed the reason why the geometric error occurs to CNC machine tool. The compensating methods of system er ror were induced in this paper. And the applicative occasion for all kinds of errors compensating method was elaborated.A foundation was built up for the CNC machine tool precis ion to further realize soft promotion.Key words: CNC machine tool; Geometric error; Error compensat ion前言提高机床精度有两种方法。

一种是通过提高零件设计、制造和装配的水平来消除可能的误差源,称为误差防止法(error prevention)。

该方法一方面主要受到加工母机精度的制约,另一方面零件质量的提高导致加工成本膨胀,致使该方法的使用受到一定限制。

第一章测试1.机械制造的方法可以归纳为去除加工、_____、变形加工和改性加工四大类。

A:结合加工B:冷加工C:热加工D:特种加工答案:A2.体现21 世纪机械制造业发展趋势的有以下哪些特征?A:柔性化B:批量化C:智能化D:高技术化答案:ACD第二章测试1.线性表面中,平面不是可逆表面。

A:对B:错答案:B2.剪切角越大,切屑变形越大。

A:对B:错答案:B3.高速钢工具材料可作形状复杂刀具。

A:对B:错答案:A4.与工件已加工表面相对的表面是()。

A:前刀面B:副后刀面C:底平面D:主后刀面答案:B5.牌号YT15中的“15”表示()。

A:WC的百分含量B:顺序号C:Co的百分含量D:TiC的百分含量答案:D6.相对滑移反映切屑变形的综合结果,特别是包含有第二变形区变形的影响。

A:错B:对答案:A7.切削塑性材料时,积屑瘤容易在()切削时产生。

A:超高速B:低速C:中速D:进给量答案:C8.由于切削变形复杂,在实际生产中常用理论公式计算切削力的大小。

A:错B:对答案:A9.切削加工时所产生的切削热,对加工不利的是()。

A:传给介质的热量B:传入切屑的热量C:传入工件热量D:切削液带走的热量答案:C10.低速切削时刀具磨损的主要原因是()。

A:化学磨损B:粘结磨损C:扩散磨损D:硬质点磨损答案:D第三章测试1.机床型号编制时,结构特性代号一般放在通用特性代号之后。

A:错B:对答案:A2.机床型号的读音要按照汉语拼音的读法,不能按英文字母来读。

A:错B:对答案:B3.机床传动原理图中,定比传动部分以点划线表示。

A:对B:错答案:B4.滚齿加工的范成运动传动链属于外联系传动链。

A:对B:错答案:B5.空套齿轮与轴之间没有键连接。

A:对B:错答案:A6.CA6140车床主运动提供的24级正转转速中,有()级通过高速路线传递,有()级通过中低速路线传递。

A:18,6B:6,18C:12,12D:10,14答案:B7.英制螺纹的螺距参数是螺纹的每英寸牙数。

机械加工精度的误差补偿算法研究机械加工过程中,精度误差一直是一个难题。

无论是传统的数控机床还是高精度的机械加工设备,都难免会存在一定的误差。

而这些误差将直接影响到工件的质量和加工效果。

因此,研究机械加工精度的误差补偿算法就显得尤为重要。

目前,常用的机械加工误差补偿算法有误差补偿,滤波模型,改进模型等。

本文将重点讨论误差补偿算法。

机械加工过程中的误差可以分为几个方面:机床误差,装夹误差,刀具误差和加工力的影响等。

这些误差的产生原因复杂多样,无法完全避免。

因此,我们需要通过合理的算法来补偿这些误差,以提高加工精度。

传统的误差补偿算法主要采用数学建模的方式来描述误差,通过对误差进行建模并对其进行补偿来提高精度。

这种方法的优点是理论基础清晰,补偿效果显著。

但是,由于机械加工过程中的误差非常复杂,传统的数学模型可能无法完全描述这些误差。

因此,我们需要进一步研究改进的误差补偿算法。

近年来,基于神经网络的误差补偿算法得到了广泛的关注。

神经网络具有学习和自适应的特点,可以对复杂的误差进行建模和预测。

通过训练神经网络,我们可以得到更准确的误差模型,并通过误差补偿方法得到更高的加工精度。

除了神经网络,遗传算法也被应用于机械加工误差补偿算法的研究中。

遗传算法是一种模拟进化的算法,通过模拟自然界中的进化过程,可以得到较优的解决方案。

在机械加工误差补偿算法中,遗传算法可以通过优化参数和优化路径来实现误差的补偿。

值得一提的是,随着人工智能的快速发展,机械加工的误差补偿算法也逐渐引入到了智能加工中。

人工智能可以通过对多个加工过程的数据进行学习和分析,从而找到最优的加工路径和误差补偿方法。

这种智能化的机械加工方式将大大提高加工的效率和精度。

尽管机械加工精度误差补偿算法的研究已经取得了一定的进展,但仍然存在一些挑战。

首先,误差模型的建立需要大量的试验数据和经验。

其次,误差补偿算法的效果不仅取决于算法本身,还受到机床和刀具等因素的影响。

数控加工中的误差及补偿方法摘要:数控机床是制造价值创造的基础,是基础制造能力的核心。

数控机床的水平在一定程度上反映了制造水平。

高精度的误差补偿是先进数控机床的主要发展方向。

如何提高数控机床的精度:一是在应用良好的温度和振动控制的同时减小误差,消除或减少设计和制造过程中可能产生误差的原因,提高数控机床的机械精度和动态性能,控制机床内外环境的措施、气流湍流等方法来减少误差原因的影响。

二是通过软件工程和人为制造错误消除数控机床故障的纠错方法。

相对而言,数控机床精度的提高会遇到很多困难,其中包括改进空间的限制、高昂的成本、不断改变的加工条件、机器故障等。

因此要想提高数控机床的精度,需要进一步研究数控机床的误差补偿技术。

关键词:数控加工;误差;补偿方法引言近年来,随着经济的迅速发展,我国已步入信息技术时代,自动化机械设备数量日益增多,对工业发展和人们日常生活的影响程度不断提升。

数控机床是数字控制下机床的简称,是一种带有程序控制系统的自动化机床,能够有效地解决和处理复杂、精密、多样化、小批量零部件的加工,代表着现代机床控制技术的发展趋势和方向,属于典型的机电一体化产品。

在实际加工过程中,数控机床受诸多因素的影响,会出现加工误差,影响其工作质量,导致其加工的产品出现误差,影响生产企业的经济效益和未来的发展。

1数控机床误差分类1.1操刀问题企业对相关产品实施加工与制造中,想要确保加工与制造的质量与效率,就需选择好操刀路线与换刀方法,特别是大规模生产与制造中,若操刀的线路缺乏合理性、操刀的位置不够准确,就会导致换刀的时间延长,影响到生产的效率提高。

鉴于此,在操作中,需确保操作的熟练度,做好操刀线路的控制,对刀具与换刀的顺序进行合理选择,以确保机械加工的效率,并实现企业的生产效益提升。

1.2设备运行产生的误差①传统轴反转误差。

数控机床在运转的过程中,坐标轴移动或静止都会使机床驱动轴经过加速或者是减速的流程,在此过程中受设备运行的惯性作用以及驱动加、减速度的影响,容易产生加工误差。

第一章1-1何谓结构型传感器?何谓物性型传感器?试述两者的应用特点。

结构型传感器是利用物理学中场的定律构成的,包括动力场的运动定律,电磁场的电磁定律等。

物理学中的定律一般是以方程式给出的。

对于传感器来说,这些方程式也就是许传感器在工作时的数学模型。

这类传感器的特点是传感器的工作原理是以传感器中元件相对位置变化引起场的变化为基础,而不是以材料特性变化为基础。

物性型传感器是利用物质定律构成的,如虎克定律、欧姆定律等。

物质定律是表示物质某种客观性质的法则。

这种法则,大多数是以物质本身的常数形式给出。

这些常数的大小,决定了传感器的主要性能。

因此,物理型传感器的性能随材料的不同而异。

例如,光电管就是物理型传感器,它利用了物质法则中的外光电效应。

显然,其特性与涂覆在电极上的材料有着密切的关系。

又如,所有半导体传感器,以及所有利用各种环境变化而引起的金属、半导体、陶瓷、合金等特性能变化的传感器,都属于物理型传感器。

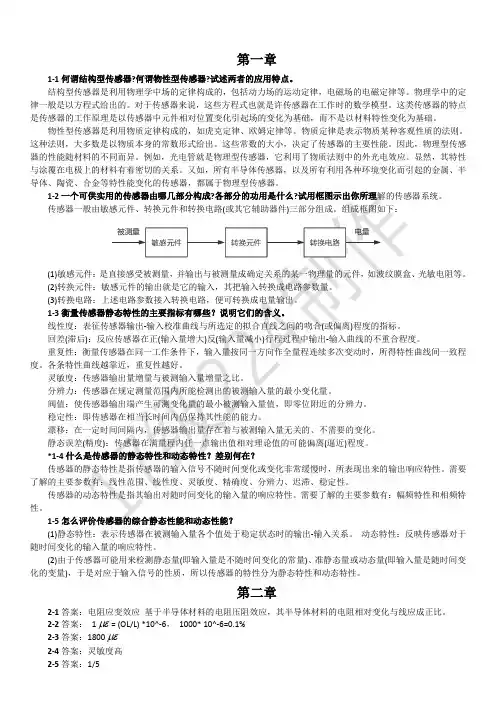

1-2一个可供实用的传感器由哪几部分构成?各部分的功用是什么?试用框图示出你所理解的传感器系统。

传感器一般由敏感元件、转换元件和转换电路(或其它辅助器件)三部分组成。

组成框图如下:(1)敏感元件:是直接感受被测量,并输出与被测量成确定关系的某一物理量的元件,如波纹膜盒、光敏电阻等。

(2)转换元件:敏感元件的输出就是它的输入,其把输入转换成电路参数量。

(3)转换电路:上述电路参数接入转换电路,便可转换成电量输出。

1-3衡量传感器静态特性的主要指标有哪些?说明它们的含义。

线性度:表征传感器输出-输入校准曲线与所选定的拟合直线之间的吻合(或偏离)程度的指标。

回差(滞后):反应传感器在正(输入量增大)反(输入量减小)行程过程中输出-输入曲线的不重合程度。

重复性:衡量传感器在同一工作条件下,输入量按同一方向作全量程连续多次变动时,所得特性曲线间一致程度。

各条特性曲线越靠近,重复性越好。

灵敏度:传感器输出量增量与被测输入量增量之比。

五轴数控加工中的误差补偿算法研究五轴数控加工是现代制造业中的一项重要技术,在如此精密的工艺中,准确控制加工机床的误差十分关键。

然而,在加工过程中,由于各种原因,加工质量往往无法完全满足设计要求。

因此,在五轴数控加工加工中采用误差补偿算法是一种有效手段。

误差来源在五轴数控加工中,误差来源主要有机械误差、热变形误差、刀具磨损、零件安装姿态变化等因素。

这些误差会导致实际工件与模型之间存在差异,最终影响工件的加工精度。

误差补偿算法误差补偿算法是通过对加工系统进行监控和检测,从而获得机床的误差信息,然后根据误差信息对加工轨迹进行调整,修正零件形状和大小的方法。

根据补偿方式不同,常用的误差补偿算法主要有后补偿算法和前补偿算法。

后补偿算法是在加工完成后对实际加工数据进行纠正,以达到准确的加工目的。

而前补偿算法则是在加工前预先计算好修正量,通过对加工程序进行修改实现自动补偿。

常用的误差补偿算法1. 工具中心点补偿(TCP补偿)工具中心点补偿是一种常见且简单易行的误差补偿方法,其原理为通过调整工具刀具轴与工件表面的距离,以实现工件表面精度的提高。

该方法适用于直线轨迹或二次曲线轨迹的加工,精度达到0.01mm,但是该方法只能对加工尺寸进行粗略调整而无法精细修正。

2. 堆积误差补偿堆积误差补偿方法是指通过计算加工误差累积值来进行补偿,该方法适用于复杂曲面的加工,可达到较高的加工精度。

其流程为:先测量出第一次加工后工件的实际位置与理论位置之间的差异,然后通过相应的算法来修正加工轨迹,以修正误差造成的影响。

3. 动态误差补偿(DEC)动态误差补偿是一种基于数控系统连续迭代优化技术的方法,该方法能够实现在线误差监测、实时补偿,提高加工装备的定位精度。

总结五轴数控加工误差补偿算法的研究是现代制造业发展的重要方向。

当前,随着加工精度要求的不断提高,各种误差补偿算法也不断得到改进和创新。

未来,应继续开展相关研究,将研究成果真正应用于实际生产中,为提高五轴数控加工质量和效率做出更大的贡献。

机械制造技术基础(试题1)一、填空选择题(30分)1.刀具后角是指。

2.衡量切削变形的方法有两种,当切削速度提高时,切削变形(增加、减少)。

3.精车铸铁时应选用(YG3、YT10、YG8);粗车钢时,应选用(YT5、YG6、YT30)。

4.当进给量增加时,切削力(增加、减少),切削温度(增加、减少)。

5.粗磨时,应选择(软、硬)砂轮,精磨时应选择(紧密、疏松)组织砂轮。

6.合理的刀具耐用度包括与两种。

7.转位车刀的切削性能比焊接车刀(好,差),粗加工孔时,应选择(拉刀、麻花钻)刀具。

8.机床型号由与按一定规律排列组成,其中符号C代表(车床、钻床)。

9.滚斜齿与滚直齿的区别在于多了一条(范成运动、附加运动)传动链。

滚齿时,刀具与工件之间的相对运动称(成形运动、辅助运动)。

10.进行精加工时,应选择(水溶液,切削油),为改善切削加工性,对高碳钢材料应进行(退火,淬火)处理。

11.定位基准与工序基准不一致引起的定位误差称(基准不重合、基准位置)误差,工件以平面定位时,可以不考虑(基准不重合、基准位置)误差。

12.机床制造误差是属于(系统、随机)误差,一般工艺能力系数C p应不低于(二级、三级)。

13.在常用三种夹紧机构中,增力特性最好的是机构,动作最快的是机构。

14.一个浮动支承可以消除(0、1、2)个自由度,一个长的v型块可消除(3,4,5)个自由度。

15.工艺过程是指。

二、外圆车刀切削部分结构由哪些部分组成?绘图表示外圆车刀的六个基本角度。

(8分)三、简述切削变形的变化规律,积屑瘤对变形有什么影响?(8分)四、CA6140车床主传动系统如下所示,试列出正向转动时主传动路线及计算出最高转速与最低转速。

(8分)五、什么叫刚度?机床刚度曲线有什么特点?(8分)六、加工下述零件,以B面定位,加工表面A,保证尺寸10+0.2mm,试画出尺寸链并求出工序尺寸L及公差。

(8分)试题1参考答案一.1.后刀面与切削平面间的夹角。

1

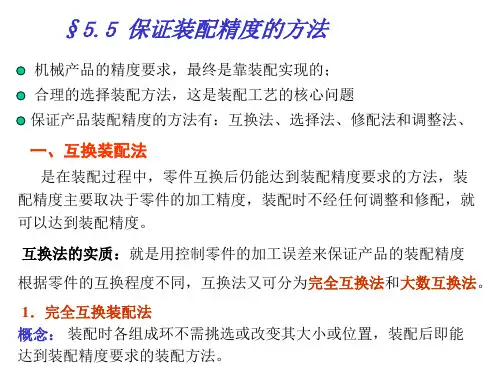

第五章 装配工艺过程

一、 填空

1.误差补偿方法是 。

人为地在系统中加入一种新的原始误差去减少、抵消原有的原始误差。

2. 加工盘类工件端面时出现中凸、中凹现象是由于 。

刀具(刀架)进给方向与主轴(工件回转中心)轴线不垂直

3.调整法保证装配精度时,又有 法、 法和 法。

固定调整法 可动调整法 误差抵消调整法

4.机器的质量最终是通过 保证的。

装配

5. 是组成机器的最小单元。

零件

6.在装配工艺规程制订过程当中,表明产品零、部件间相互关系及装配流程的示意图

称为 。

装配系统图

7.装配精度包括的内容是 精度、 精度和 精度。

相互位置 相对运动 相互配合

8.零件的精度特别是 (次要、关键)零件的精度直接影响相应的装配精度。

关键

9.装配精度(封闭环)是零件装配后 (最后、最初)形成的尺寸或位置关系。

最后

10.选择装配法有三种不同的形式: 法、 法和复合选配法。

直接选配 分组装配

二、 选择题

1.将装配尺寸链中组成环的公差放大到经济可行的程度,然后按要求进行装配,以保证装

配精度。这种装配方法是 。

(1)完全互换法(2)修配装配法(3)调整装配法(4)选择装配法

2

(4)选择装配法

2.机械结构的装配工艺性是指机械结构能保证装配过程中是相互联结的零件不用或少用

(1)机械加工(2)修配(3)修配和机械加工

(3)修配和机械加工

3.所谓划分成独立的装配单元,就是要求

(1)机械加工车间能有独立的装配区间(2)机械结构能划分成独立的组件、部件等

(2)机械结构能划分成独立的组件、部件等

4.在机械结构设计上,采用调整装配法代替修配法,可以使修配工作量从根本上

(1)增加(2)减少

(2)减少

5.装配所要保证的装配精度或技术要求,是装配尺寸链的

(1)组成环(2)封闭环

(2)封闭环

6.采用大数互换法装配时计算,装配尺寸链的公差公式是

(1)统计公差公式(2)极值公差公式

(1)统计公差公式

7.采用完全互换法装配时计算,装配尺寸链的公差公式是

(1)统计公差公式(2)极值公差公式

(2)极值公差公式

8.装配尺寸链的最短路线(环数最少)原则,即

(1)“一件一环”(2)“单件自保”

(1)“一件一环”

9.由一个零件的精度来保证某项装配精度的情况,称为

(1)“一件一环” (2)“单件自保”

(2)“单件自保”

10.在绝大多数产品中,装配时各组成环不需挑选或改变其大小或位置,装配后即能达到装

配精度的要求,但少数产品有出现废品的可能性,这种装配方法称为

(1)完全互换法(2)大数互换法

(1)完全互换法