焊接作业指导书及焊接工艺

文件编号:005 版本/版次:A/0 日期:2010.2

1.

目的:明确工作职责,确保加工的合理性、正确性及可操作性。规 范安全操作,防患于未然,杜绝安全隐患以达到安全生产并保证 加工质量。

2. 范围:

2.1. 适用于钢结构的焊接作业。

2.2. 不适用有特殊焊接要求的产品及压力容器等。

3. 职责:指导焊接操作者实施焊接作业等工作。

4.2. 基本作业:

4.2.1. 查看当班作业计划:按作业计划顺序及进度要求进行作业,以 满足生产

进度的需要。

4.2.2 .阅读图纸及工艺:施焊前焊工应仔细阅读图纸、技术要求及焊 接工艺文

件,明白焊接符号的涵义。确定焊接基准和焊接步骤; 自下料的要计算下料尺寸及用料规格,参照工艺要求下料。有半 成品分件的要核对材料及尺寸,全部满足合焊图纸要求后再组焊。

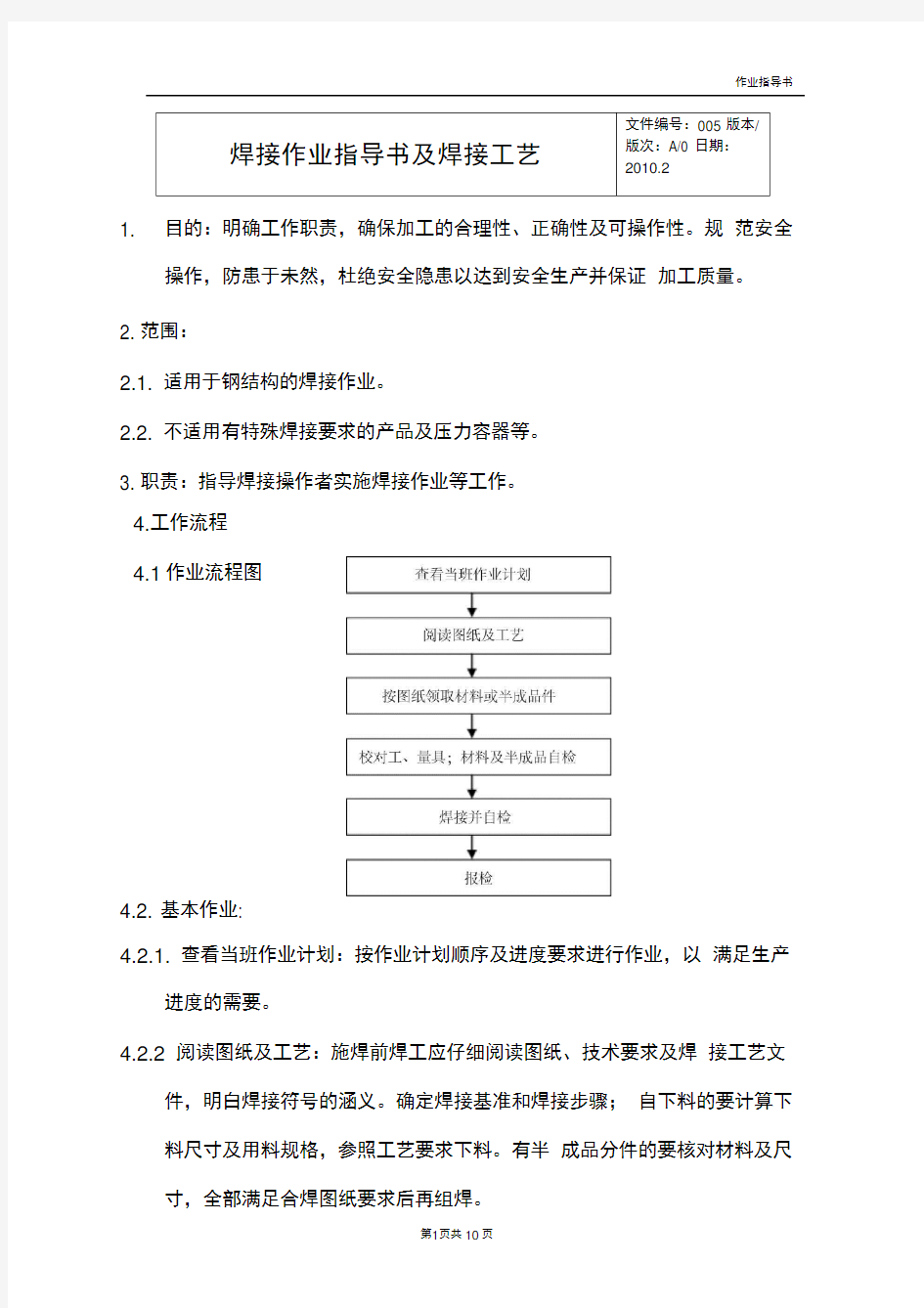

4.工作流程 4.1作业流程图

4.2.3. 校准:组焊前校准焊接所需工、量具及平台等。

4.2.4. 自检、互检:所有焊接件先行点焊,点焊后都要进行自检、互检,大

型、关键件可由检验员配合检验,发现问题须及时调整。

425.首件检验:在批量生产中,必须进行首件检查,合格后方能继续加工。4.2.6.报检:工件焊接完成后及时报检,操作者需在图纸加工工艺卡片栏及施工

作业计划上签字。(外加工件附送货单及自检报告送检)。

5. 工艺守则:

5.1. 焊前准备

5.1.1. 施焊前焊缝区(坡口面、I型接头立面及焊缝两侧)母材表面20?

30mm宽范围内的氧化物、油、垢锈等彻底清理干净,呈现均匀的金属光泽。

5.1.2 .检查被焊件焊缝(坡口形式)的组对质量是否符合图纸要求,对保证焊接

质量进行评估,如有疑义应向有关部门联系,以便采取相应工艺措施。5.1.3. 按被焊件相应的焊接工艺要求领取焊接材料,并确认焊接牌号

无误。

5.1.4. 检查焊接设备是否运转正常,各仪表指数是否准确可靠,然后遵照本工

艺提供的工艺规范参数预调焊接电流、电压及保护气体流量。

5.1.5. 合焊前应先行组对点焊,点焊的焊材应与正式施焊焊材相同,

点焊长度一般应为10-15m m (可视情况而定),点焊厚度应是焊脚高度的1/2 (至少低于焊脚高度)。

5.1.

6. 对于有焊前预热要求的焊件,根据工艺文件要求规范参数预热,温度必

须经热电偶测温仪测定,预热范围宽度应符合工艺文件的规定。

52焊接过程

5.2.1. 施焊过程应密切注视电弧的燃烧状况及母材金属与熔敷金属的熔合情

况,发现异常应及时调整或停止焊接,采取相应的改进措施。

5.2.2. 多层焊时层间清渣要彻底,并自检焊缝表面发现缺陷及时修复,如焊接

工艺文件对层间温度有要求,必须保证层间温度符合工艺要求再焊下一

层。

5.3. 减少焊接应力变形的措施

5.3.1. 刚性固定法:通常用于角变形较大的构件,施焊前加装若干块固定筋板

其厚度一般不小于8mm对于较厚的焊件固定筋板的厚度应随之增大。5.3.2. 选择合理的焊接顺序:对于结构复杂较大型组装件的焊接应从中间位置

向四周施焊,使焊缝的收缩拘束度减小。

5.3.3. 收缩量大的焊缝先焊(一般横向收缩大于纵向收缩),同时应考虑受拘

束大的焊缝后焊。

5.3.4. 采用对称焊:即以焊缝轴线为基准的左右对称,反正面对称,

上下对称等焊接方法。

5.3.5 .锤击焊缝的方法:在中厚度焊件的焊接过程中,一般多采用多层焊,第

一层和填充层焊接时,每焊完一根焊条在焊缝金属的热

态状况下,立即用锥形园头手锤均匀敲击焊缝金属,使焊缝金属得到延

展,从而减小或消除焊接应力,一般焊缝的最后一层(盖面层)不敲击。54焊后自检

541 ?焊接过程结束后彻底清除熔渣及飞溅物,自检焊缝外观尺寸及表面质量,外观尺寸应符合图纸要求。

5.4.2. 对接焊缝金属不得低于母材,并与母材圆滑过渡,焊缝成型美观力求

平直度及宽度基本一致,焊缝表面不允许存在气孔、夹渣、末熔合、焊瘤、裂纹、咬边、弧坑等焊接缺陷,发现以上缺陷需进行修补修磨,并与原焊缝形状基本一致。

5.4.3. 角焊缝焊脚高度应符合图纸要求,上下焊脚高度力求相等,焊缝表面

不允许存在气孔、夹渣、末熔合、焊瘤、裂纹、咬边、弧坑等焊接缺陷,发现以上缺陷需进行修补修磨,并与原焊缝形状基本一致,凡图纸未注明焊脚高度尺寸的一律以两母材中较薄件厚度为准,焊脚厚度为:a=0.7x t (较薄板厚度)。

5.4.4. 自检合格后主动交专检人员验收。

6. 焊接工艺:

6.1. 低碳钢焊接

6.1.1 .低碳钢焊条选择举例

6.1.2.按低碳钢板厚选择焊条

6.1.3. 按焊脚尺寸来选择低碳钢焊条

6.1.4. 采用手工焊(SMA)根据不同直径焊条,推荐使用焊接电流规

范参数及使用母材厚度

注:各规格焊条所使用的电流值与焊缝所处的位置相关,一般情况下立焊时选用的电流较小,横焊中等,平焊偏大。

6.1.5. 采用混合气体保护焊(MAG时的焊接规范参数

6.1.6 ?低碳钢焊接时预热及焊后消除应力热处理温度

62中碳钢焊接

6.2.1. 中碳钢焊接用焊条、预热及消除应力热处理温度选择

注:用铬-镍奥氏体不锈钢焊条时,预热温度可降低或不预热。

6.2.2. 中碳钢焊接工艺要点

1)预热及层间温度:预热是焊接和补焊中碳钢防止裂纹的有效

工艺措施。因为预热可降低焊缝金属和热影响区的冷却速度、抑

制马氏体的形成。

2)浅熔深:为了减少母材金属熔入焊缝中的比例,焊接接头可做成

U形或V形坡口。多层焊时应采用小直径焊条,小焊接

电流,以减少熔深

3) 焊后处理:最好是焊后冷却到预热温度之前就进行消除应力

热处理,尤其大厚度工件或大刚性的结构更应如此。如果焊后

不能立即消除应力热处理,则应先进行后热,以便扩散氢逸出。

后热温度约150c保温2小时。

4) 锤击焊缝金属:没有热处理消除焊接应力的条件时,可在焊接过

程中用锤击热态焊缝金属的方法去减少焊接应力,并设法使焊缝

缓冷。

63不锈钢焊接

6.3.1. 部分奥氏体不锈钢弧焊用焊接材料选择

6.3.2. 不锈钢焊接工艺要点

1) 热输入:焊接奥氏体不锈钢不能用大焊接热输入,一般焊

接所需的热输入比碳钢低20%?30%。过高焊接热输入会造成

焊缝开裂、降低抗蚀性、变形严重和接头力学改变。

故宜采用小电流、低电压(短弧焊)和窄焊道,快速焊可