钛铝合金熔模铸造技术

- 格式:docx

- 大小:42.02 KB

- 文档页数:10

1、精密铸造的特点与优势:精密铸造又称熔模铸造,同其它铸造方法和零件成形方法相比熔模铸造有以下特点:1.铸件尺寸精度高,表面粗糙度值细,铸件的尺寸精度可达到4—6级,表面粗糙度可达0.4—3.2μm,可大大减少铸件的加工余量,并可实现无余量制造,降低生产成本.2.可铸造形状复杂,并难于用其它方法加工的铸件.铸件轮廓尺寸小到几毫米大到上千毫米,壁厚最薄0.5mm,最小孔经1.0mm以下.3.合金材料不受限制:如碳钢、不锈钢、合金钢、铜合金、铝合金以及高温合金、钛合金和贵金属等材料都可用精铸生产.对于难以锻造、焊接和切削的合金材料,更是特别适用精铸方法生产.4.生产灵活性高,适应性强.既可用于大批量生产,也适用于小批量甚至单件生产.综上所述,精密铸造具有投资规模小、生产能力大、生产成本低、复杂产品工艺简单化、投资见效快的优点.从而在与其它工艺和生产方式的竞争中处于有利的地位,前景光明.* 以不锈钢壳胚为例:传统的机械啤压加工方法,最简单的壳胚啤压2次,其加工成本(模具、啤压、回火、材料)大约在3—5元/个,用精铸技术其加工成本在1.2元/个左右,一套精铸设备月生产壳胚在10—15万个左右.2.精密铸造适用范围:几乎应用于所有的工业部门,特别是航天、航空、造船、汽轮机和燃汽轮机、兵器、电子、石油、化工、核能、交通运输、轻工、纺织、制药、医疗器械、仪器仪表、机械、泵和阀、运动器械、家用电器、近年来大量用于餐具、工具、表业、首饰和小五金等等.3.精密铸造的生产设备和辅助设备设施:1.精铸主要生产设备一套:注蜡环节的各类设备、制壳环节的各类设备、脱蜡环节的各类设备、后处理环节的各类设备等2.精铸主要辅助设备:a:柴油储罐 b:空气压缩机 c:空调机 d:抽湿机e:温度测量仪 f:水糸统:冷却水、冷冻水、应急水4.精密铸造主要原辅料:a.金属材料:不锈钢、铜合金、钛合金等各种金属板材、棒材、边角料、回炉料等.b.辅助材料:中温蜡料、硅溶胶、锆英粉砂、马来石粉砂等各种耐火材料.行业介绍铸造是获得机械产品毛坯的主要方法之一,是机械工业重要的基础工艺,在国民经济中占有重要的位置。

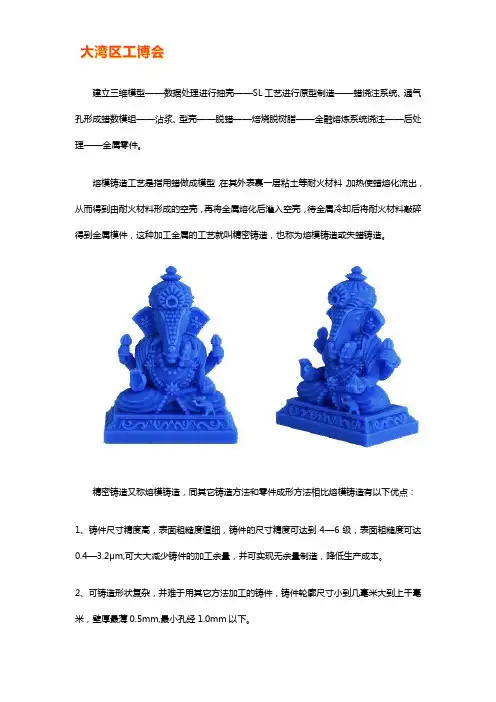

建立三维模型——数据处理进行抽壳——SL工艺进行原型制造——蜡浇注系统、通气孔形成蜡数模组——沾浆、型壳——脱蜡——焙烧脱树脂——金融熔炼系统浇注——后处理——金属零件。

熔模铸造工艺是指用蜡做成模型,在其外表裹一层粘土等耐火材料,加热使蜡熔化流出,从而得到由耐火材料形成的空壳,再将金属熔化后灌入空壳,待金属冷却后将耐火材料敲碎得到金属模件,这种加工金属的工艺就叫精密铸造,也称为熔模铸造或失蜡铸造。

精密铸造又称熔模铸造,同其它铸造方法和零件成形方法相比熔模铸造有以下优点:1、铸件尺寸精度高,表面粗糙度值细,铸件的尺寸精度可达到4—6级,表面粗糙度可达0.4—3.2μm,可大大减少铸件的加工余量,并可实现无余量制造,降低生产成本。

2、可铸造形状复杂,并难于用其它方法加工的铸件,铸件轮廓尺寸小到几毫米大到上千毫米,壁厚最薄0.5mm,最小孔经1.0mm以下。

3、合金材料不受限制:如碳钢、不锈钢、合金钢、铜合金、铝合金以及高温合金、钛合金和贵金属等材料都可用精铸生产,对于难以锻造、焊接和切削的合金材料,更是特别适用精铸方法生产。

4、生产灵活性高,适应性强。

既可用于大批量生产,也适用于小批量甚至单件生产。

综上所述,精密铸造具有投资规模小、生产能力大、生产成本低、复杂产品工艺简单化、投资见效快的优点。

从而在与其它工艺和生产方式的竞争中处于有利的地位。

但蜡模制作过程中,易出现以下缺陷1、蜡模变形,蜡模从模具中取出后,除了尺寸发生缩小变化外,有时还会因取出时手法不正确而人为造成变形;由于蜡模在冷却过中挠曲变形是常见的,所以刚从压型中取出的蜡模仍要小心安放,通常以较大平面为基准面平放,另外也可能是蜡料太软,压型设计不合理等因素造成。

2、蜡模充型不满,主要原因是蜡料的温度过低,射出速度慢、压型温度较低,造成蜡料在流动过程中冷却快,表现在角和边的部分或蜡模的薄壁部分充不满,棱角的地方出现圆角,这种情况与金属铸件的浇不足极其相似。

制造工艺详解-—铸造铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。

中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。

一、铸造的定义和分类铸造的定义:是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,获得具有一定形状、尺寸和性能金属零件毛坯的成型方法。

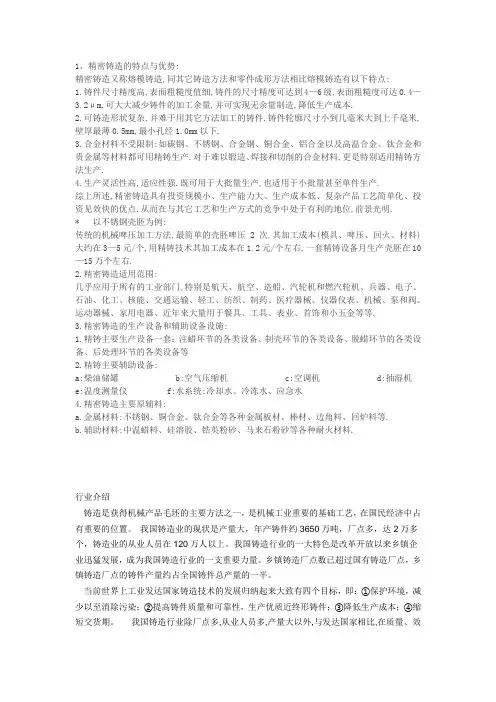

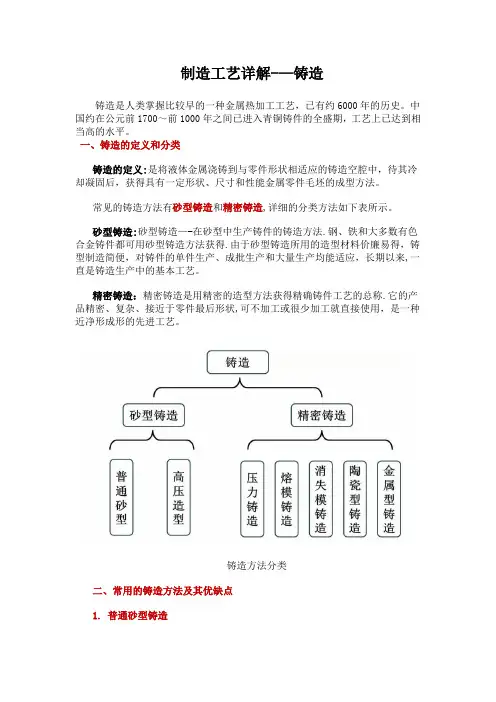

常见的铸造方法有砂型铸造和精密铸造,详细的分类方法如下表所示。

砂型铸造:砂型铸造—-在砂型中生产铸件的铸造方法.钢、铁和大多数有色合金铸件都可用砂型铸造方法获得.由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺。

精密铸造:精密铸造是用精密的造型方法获得精确铸件工艺的总称.它的产品精密、复杂、接近于零件最后形状,可不加工或很少加工就直接使用,是一种近净形成形的先进工艺。

铸造方法分类二、常用的铸造方法及其优缺点1. 普通砂型铸造制造砂型的基本原材料是铸造砂和型砂粘结剂。

最常用的铸造砂是硅质砂,硅砂的高温性能不能满足使用要求时则使用锆英砂、铬铁矿砂、刚玉砂等特种砂.应用最广的型砂粘结剂是粘土,也可采用各种干性油或半干性油、水溶性硅酸盐或磷酸盐和各种合成树脂作型砂粘结剂。

砂型铸造中所用的外砂型按型砂所用的粘结剂及其建立强度的方式不同分为粘土湿砂型、粘土干砂型和化学硬化砂型3种。

砂型铸造用的是最流行和最简单类型的铸件已延用几个世纪。

砂型铸造是用来制造大型部件,如灰铸铁,球墨铸铁,不锈钢和其它类型钢材等工序的砂型铸造.其中主要步骤包括绘画,模具,制芯,造型,熔化及浇注,清洁等。

工艺参数的选择加工余量:所谓加工余量,就是铸件上需要切削加工的表面,应预先留出一定的加工余量,其大小取决于铸造合金的种类、造型方法、铸件大小及加工面在铸型中的位置等诸多因素。

起模斜度:为了使模样便于从铸型中取出,垂直于分型面的立壁上所加的斜度称为起模斜度.铸造圆角:为了防止铸件在壁的连接和拐角处产生应力和裂纹,防止铸型的尖角损坏和产生砂眼,在设计铸件时,铸件壁的连接和拐角部分应设计成圆角.型芯头:为了保证型芯在铸型中的定位、固定和排气,模样和型芯都要设计出型芯头.收缩余量:由于铸件在浇注后的冷却收缩,制作模样时要加上这部分收缩尺寸.优点:•粘土的资源丰富、价格便宜。

铸造生产的工艺流程铸造生产是一个复杂的多工序组合的工艺过程,它包括以下主要工序:1)生产工艺准备,根据要生产的零件图、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图;2)生产准备,包括准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备;3)造型与制芯;4)熔化与浇注;5)落砂清理与铸件检验等主要工序。

成形原理铸造生产是将金属加热熔化,使其具有流动性,然后浇入到具有一定形状的铸型型腔中,在重力或外力(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成铸件(或零件)的一种金属成形方法。

图1 铸造成形过程铸件一般作为毛坯经切削加工成为零件。

但也有许多铸件无需切削加工就能满足零件的设计精度和表面粗糙度要求,直接作为零件使用。

型砂的性能及组成1、型砂的性能型砂(含芯砂)的主要性能要求有强度、透气性、耐火度、退让性、流动性、紧实率和溃散性等。

2、型砂的组成型砂由原砂、粘接剂和附加物组成。

铸造用原砂要求含泥量少、颗粒均匀、形状为圆形和多角形的海砂、河砂或山砂等。

铸造用粘接剂有粘土(普通粘土和膨润土)、水玻璃砂、树脂、合脂油和植物油等,分别称为粘土砂,水玻璃砂、树脂砂、合脂油砂和植物油砂等。

为了进一步提高型(芯)砂的某些性能,往往要在型(芯)砂中加入一些附加物,如煤份、锯末、纸浆等。

型砂结构,如图2所示。

图2 型砂结构示意图工艺特点铸造是生产零件毛坯的主要方法之一,尤其对于有些脆性金属或合金材料(如各种铸铁件、有色合金铸件等)的零件毛坯,铸造几乎是唯一的加工方法。

与其它加工方法相比,铸造工艺具有以下特点:1)铸件可以不受金属材料、尺寸大小和重量的限制。

铸件材料可以是各种铸铁、铸钢、铝合金、铜合金、镁合金、钛合金、锌合金和各种特殊合金材料;铸件可以小至几克,大到数百吨;铸件壁厚可以从0.5毫米到1米左右;铸件长度可以从几毫米到十几米。

2)铸造可以生产各种形状复杂的毛坯,特别适用于生产具有复杂内腔的零件毛坯,如各种箱体、缸体、叶片、叶轮等。

国内外钛合金研究及应用现状钛合金是一种重要的结构材料,其具有高强度、高耐腐蚀性、高温强度和优异的塑性等特性。

目前,钛合金在航空、航天、船舶、汽车、医疗器械、核力工程等领域得到了广泛应用。

本文主要介绍国内外钛合金研究及应用现状。

1.材料设计钛合金的材料设计是目前的热点研究领域之一。

通过调控钛合金组织结构、晶粒尺寸和相含量等,可以改善其力学性能、耐腐蚀性能和加工性能。

目前,国际上钛合金的材料设计主要基于计算机辅助材料设计,通过理论计算和实验验证来设计出新的钛合金材料。

2.制备工艺钛合金的制备工艺直接影响其性能和成本。

目前,国内外对钛合金的制备工艺进行了很多研究,包括真空冶炼、熔模铸造、粉末冶金、等离子旋转电弧熔合、电子束熔合、激光熔合、等离子喷涂等。

这些制备工艺可以提高钛合金的材料利用率和成本效益,并拓宽了钛合金的应用范围。

3.表面处理技术钛合金的表面处理技术是针对其表面形态、化学性质和力学性质进行的一系列处理技术,目的是增强钛合金材料的抗腐蚀性、磨损性和生物相容性。

目前常用的表面处理技术包括阳极氧化、电解陶瓷涂层、电解制取钝化膜、喷砂、抛光等。

1.航空航天领域由于其高强度、低密度、高温强度和耐腐蚀性能,钛合金广泛应用于航空航天领域。

钛合金可以用于制造飞机、火箭、导弹的结构和发动机部件,如航空发动机的叶片、壳体等。

2.汽车领域随着汽车工业的快速发展,钛合金也逐渐在汽车领域得到广泛应用。

钛合金轮毂、排气管、螺栓连接件等都具有重要的应用价值。

3.医疗器械领域钛合金对人体无毒、无害,且生物相容性好,被广泛应用于医疗器械领域,如人工关节、牙科种植体、外科手术器械等。

4.海洋工程领域钛合金在海洋工程领域也具有重要的应用价值。

海水腐蚀性强,而钛合金具有较强的耐腐蚀性能,因此可以用于制造海洋工程设备和海底管道等。

钛合金也被广泛应用于核力工程领域。

核电站中的水箱、反应堆舱壳、管道、定位器等部件都可以使用钛合金材料制造。

铸造生产的工艺流程铸造生产是一个复杂的多工序组合的工艺过程,它包括以下要紧工序:1〕生产工艺预备,依据要生产的零件图、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图;2〕生产预备,包括预备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备;3〕造型与制芯;4〕熔化与浇注;5〕落砂清理与铸件检验等要紧工序。

成形原理铸造生产是将金属加热熔化,使其具有流淌性,然后浇进到具有一定外形的铸型型腔中,在重力或外力〔压力、离心力、电磁力等〕的作用下布满型腔,冷却并凝固成铸件〔或零件〕的一种金属成形方法。

图1铸造成形过程铸件一般作为毛坯经切削加工成为零件。

但也有许多铸件无需切削加工就能满足零件的设计精度和表层粗糙度要求,直截了当作为零件使用。

型砂的性能及组成1、型砂的性能型砂〔含芯砂〕的要紧性能要求有强度、透气性、耐火度、退让性、流淌性、紧实率和溃散性等。

2、型砂的组成型砂由原砂、粘接剂和附加物组成。

铸造用原砂要求含泥量少、颗粒均匀、外形为圆形和多角形的海砂、河砂或山砂等。

铸造用粘接剂有粘土〔一般粘土和膨润土〕、水玻璃砂、树脂、合脂油和植物油等,分不称为粘土砂,水玻璃砂、树脂砂、合脂油砂和植物油砂等。

为了进一步提高型〔芯〕砂的某些性能,往往要在型〔芯〕砂中进进一些附加物,如煤份、锯末、纸浆等。

型砂结构,如图2所示。

图2型砂结构示意图工艺特点铸造是生产零件毛坯的要紧方法之一,尤其关于有些脆性金属或合金材料〔如各种铸铁件、有色合金铸件等〕的零件毛坯,铸造几乎是唯一的加工方法。

与其它加工方法相比,铸造工艺具有以下特点:1〕铸件能够不受金属材料、尺寸大小和重量的限制。

铸件材料能够是各种铸铁、铸钢、铝合金、铜合金、镁合金、钛合金、锌合金和各种特别合金材料;铸件能够小至几克,大到数百吨;铸件壁厚能够从0.5毫米到1米左右;铸件长度能够从几毫米到十几米。

2〕铸造能够生产各种外形复杂的毛坯,特别适用于生产具有复杂内腔的零件毛坯,如各种箱体、缸体、叶片、叶轮等。

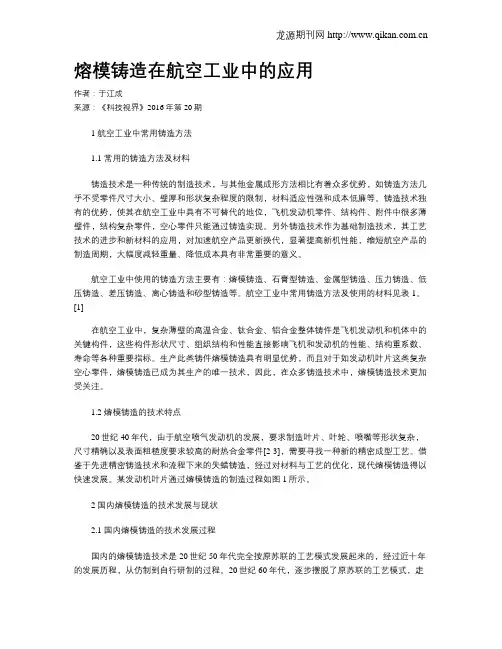

熔模铸造在航空工业中的应用作者:于江成来源:《科技视界》2016年第20期1 航空工业中常用铸造方法1.1 常用的铸造方法及材料铸造技术是一种传统的制造技术,与其他金属成形方法相比有着众多优势,如铸造方法几乎不受零件尺寸大小、壁厚和形状复杂程度的限制,材料适应性强和成本低廉等。

铸造技术独有的优势,使其在航空工业中具有不可替代的地位,飞机发动机零件、结构件、附件中很多薄壁件,结构复杂零件,空心零件只能通过铸造实现。

另外铸造技术作为基础制造技术,其工艺技术的进步和新材料的应用,对加速航空产品更新换代,显著提高新机性能,缩短航空产品的制造周期,大幅度减轻重量、降低成本具有非常重要的意义。

航空工业中使用的铸造方法主要有:熔模铸造、石膏型铸造、金属型铸造、压力铸造、低压铸造、差压铸造、离心铸造和砂型铸造等。

航空工业中常用铸造方法及使用的材料见表1。

[1]在航空工业中,复杂薄壁的高温合金、钛合金、铝合金整体铸件是飞机发动机和机体中的关键构件,这些构件形状尺寸、组织结构和性能直接影响飞机和发动机的性能、结构重系数、寿命等各种重要指标。

生产此类铸件熔模铸造具有明显优势,而且对于如发动机叶片这类复杂空心零件,熔模铸造已成为其生产的唯一技术,因此,在众多铸造技术中,熔模铸造技术更加受关注。

1.2 熔模铸造的技术特点20世纪40年代,由于航空喷气发动机的发展,要求制造叶片、叶轮、喷嘴等形状复杂,尺寸精确以及表面粗糙度要求较高的耐热合金零件[2-3],需要寻找一种新的精密成型工艺。

借鉴于先进精密铸造技术和流程下来的失蜡铸造,经过对材料与工艺的优化,现代熔模铸造得以快速发展。

某发动机叶片通过熔模铸造的制造过程如图1所示。

2 国内熔模铸造的技术发展与现状2.1 国内熔模铸造的技术发展过程国内的熔模铸造技术是20世纪50年代完全按原苏联的工艺模式发展起来的,经过近十年的发展历程,从仿制到自行研制的过程。

20世纪60年代,逐步摆脱了原苏联的工艺模式,走上了自行研制、创新发展的道路,研制成功了当时航空工业发展所急需的一系列铸造合金和铸造工艺,满足了当时航空工业发展的需要。

铝合金镀钛工艺

铝合金镀钛是将金属钛质化学腐蚀转化为一层薄的金属氧化物,如钛酸钙铝硅,通过物理化学过程形成一层薄的转化膜,达到保护或装饰的目的。

此膜由氧化物组成,其表面视觉效果很好,有耐腐蚀性、耐热性和耐摩擦性,可以提高表面光泽性和耐磨性,以及抗腐蚀性能。

2、铝合金镀钛工艺

1)材料准备

a.铝合金清洗:用水或硝酸柠檬去除外表污垢,或用冰醋酸清洗,将材料表面的油污清洗干净;

b.水温调整:控制温度在20℃~45℃之间,水温太高会降低镀层质量;

2)挂锡:将铝合金挂在放锡架上,避免直接触摸底座,防止短路,防止污染;

3)放锡:将铝合金锡化,以获得粗质量的锡层;

4)电镀:将铝合金放入钛溶液中,用电流对其进行镀钛;

5)检查:检查铝合金是否有裂缝或破损。

如有,应及时修复; 6)清洗:将铝合金从钛溶液中取出,用蒸汽清洗;

7)烘干:将铝合金烘干,可以通过高温烘箱或自然风干的方法; 8)包装:将已烘干的铝合金放入密封包装袋中,避免污染。

- 1 -。

铝合金镀钛工艺铝合金镀钛工艺是一种将钛金属镀覆在铝合金表面的技术。

这种工艺可以改善铝合金表面的抗腐蚀性能、耐磨性和美观度,同时也可以增加其硬度和耐磨性。

铝合金镀钛工艺的步骤:1. 预处理:将铝合金表面进行清洗和去油处理,以确保表面干净无油,并使得钛涂层能够牢固地附着在其上。

2. 离子清洗:将铝合金放入离子清洗槽中进行清洗,以去除表面上的氧化物和其他杂质,以提高涂层与基材之间的附着力。

3. 钛涂层:通过物理气相沉积(PVD)或化学气相沉积(CVD)等方法,在铝合金表面形成一层钛涂层。

PVD方法通常使用电弧离子镀或磁控溅射技术,而CVD方法则使用化学反应来产生钛涂层。

4. 后处理:对于PVD法制备的样品,需要进行退火处理以消除内部应力并提高附着力。

对于CVD法制备的样品,则需要进行后处理以去除表面残留物。

铝合金镀钛工艺的优点:1. 抗腐蚀性能:钛涂层可以提高铝合金表面的抗腐蚀性能,使其更加耐用。

2. 硬度和耐磨性:钛涂层可以增加铝合金表面的硬度和耐磨性,使其更加耐用。

3. 美观度:钛涂层可以使铝合金表面呈现出更加均匀、光滑、亮丽的外观,从而提高其美观度。

4. 生态环保:相比于其他镀层工艺,铝合金镀钛工艺具有较低的环境污染和资源消耗。

铝合金镀钛工艺的应用:1. 航空航天领域:由于其优异的抗腐蚀和耐磨性能,铝合金镀钛工艺广泛应用于飞机、导弹等航空航天器件中。

2. 电子领域:由于其优异的导电性能和美观度,铝合金镀钛工艺广泛应用于手机、笔记本电脑等电子产品中。

3. 医疗领域:由于其优异的生物相容性和抗腐蚀性能,铝合金镀钛工艺广泛应用于医疗器械和人工关节等医疗领域中。

总之,铝合金镀钛工艺是一种非常重要的表面处理技术,具有广泛的应用前景。

鼓风机底座工艺设计及优化摘要:铸件充型凝固过程数值模拟是提高铸件质量和铸造生产经济效益的重要途径之一。

随着科学技术的不断发展和生产水平的不断提高以及人类社会生活的需要,对铸造生产提出了一系列新的、更高的要求,熔模铸造正发挥着越来越重要的作用。

本文先描述了熔模铸造的工艺流程,并进行了分析,找出适宜的方法,然后利用AnyCasting对鼓风机底座进行模拟分析,找出缺陷,进行优化,然后再次模拟,一直到达到预计效果。

关键词:熔模铸造;工艺流程;AnyCasting;鼓风机底座Blower Base Process Design and OptimizationAbstract:The numerical simulation of mould filling process and casting solidification process is an important method, by which the casting quality and the production economic benefits can be improved. Along with the science and technology unceasing development and production to improve the level of social life and human needs, puts forward a series of casting, new and higher requirements for casting is playing an increasingly important role. In this thesis,we depict the process of the investment casting and have analysis ,than we find a feasible project. We make use of anycasting simulate the base of the fan and find the vice ,than give a optimization and simulate again until we find the best project.Keywords:Investment casting;Process;anycasting;the base of the fan目录第1章绪论 .......................................................................................... 错误!未定义书签。

铸造生产的工艺流程铸造生产是一个复杂的多工序组合的工艺过程,它包括以下主要工序:1)生产工艺准备,根据要生产的零件图、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图;2)生产准备,包括准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备;3)造型与制芯;4)熔化与浇注;成形原理铸造生产是将金属加热熔化,使其具有流动性,然后浇入到具有一定形状的铸型型腔中,在重力或外力(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成铸件(或零件)的一种金属成形方法。

图1 铸造成形过程铸件一般作为毛坯经切削加工成为零件。

但也有许多铸件无需切削加工就能满足零件的设计精度和表面粗糙度要求,直接作为零件使用。

型砂的性能及组成1、型砂的性能型砂(含芯砂)的主要性能要求有强度、透气性、耐火度、退让性、流动性、紧实率和溃散性等。

2、型砂的组成型砂由原砂、粘接剂和附加物组成。

铸造用原砂要求含泥量少、颗粒均匀、形状为圆形和多角形的海砂、河砂或山砂等。

铸造用粘接剂有粘土(普通粘土和膨润土)、水玻璃砂、树脂、合脂油和植物油等,分别称为粘土砂,水玻璃砂、树脂砂、合脂油砂和植物油砂等。

为了进一步提高型(芯)砂的某些性能,往往要在型(芯)砂中加入一些附加物,如煤份、锯末、纸浆等。

型砂结构,如图2所示。

图2 型砂结构示意图工艺特点铸造是生产零件毛坯的主要方法之一,尤其对于有些脆性金属或合金材料(如各种铸铁件、有色合金铸件等)的零件毛坯,铸造几乎是唯一的加工方法。

与其它加工方法相比,铸造工艺具有以下特点:1)铸件可以不受金属材料、尺寸大小和重量的限制。

铸件材料可以是各种铸铁、铸钢、铝合金、铜合金、镁合金、钛合金、锌合金和各种特殊合金材料;铸件可以小至几克,大到数百吨;铸件壁厚可以从0.5毫米到1米左右;铸件长度可以从几毫米到十几米。

2)铸造可以生产各种形状复杂的毛坯,特别适用于生产具有复杂内腔的零件毛坯,如各种箱体、缸体、叶片、叶轮等。

第1篇一、前言钛合金作为一种高性能的金属材料,因其优异的力学性能、耐腐蚀性能、生物相容性等优点,在航空航天、医疗器械、海洋工程等领域得到了广泛的应用。

随着科技的不断发展,钛合金的加工工艺也在不断进步。

本报告旨在总结钛合金工艺在实际生产中的应用经验,分析存在的问题,为今后钛合金工艺的改进提供参考。

二、钛合金工艺概述1. 钛合金分类钛合金按照成分和性能可分为以下几类:(1)α型钛合金:具有良好的成形性能和焊接性能,但强度较低。

(2)α+β型钛合金:兼有α型和β型钛合金的优点,强度和塑性较好。

(3)β型钛合金:具有较高的强度和较好的焊接性能,但成形性能较差。

2. 钛合金加工工艺钛合金加工工艺主要包括以下几种:(1)热加工:包括热轧、热挤压、热成形等。

(2)冷加工:包括冷轧、冷拔、冷挤压等。

(3)表面处理:包括阳极氧化、电镀、涂装等。

(4)焊接:包括气体保护焊、激光焊、电子束焊等。

三、钛合金工艺应用经验1. 热加工(1)热轧:热轧主要用于生产厚板、薄板、带材等。

在实际生产中,应注意控制轧制温度、轧制速度和道次压下量,以保证板材的尺寸精度和表面质量。

(2)热挤压:热挤压适用于生产复杂形状的钛合金零件。

在生产过程中,应选择合适的挤压比和挤压速度,以保证零件的尺寸精度和表面质量。

2. 冷加工(1)冷轧:冷轧主要用于生产薄板、带材等。

在实际生产中,应注意控制轧制温度、轧制速度和道次压下量,以保证板材的尺寸精度和表面质量。

(2)冷拔:冷拔适用于生产细丝、薄带等。

在生产过程中,应注意控制拔丝速度、润滑条件和拔丝比,以保证丝材的尺寸精度和表面质量。

3. 表面处理(1)阳极氧化:阳极氧化主要用于提高钛合金零件的耐腐蚀性能和耐磨性能。

在实际生产中,应注意控制氧化温度、氧化时间和电解液浓度,以保证氧化膜的厚度和均匀性。

(2)电镀:电镀主要用于提高钛合金零件的耐腐蚀性能和装饰性能。

在实际生产中,应注意控制电镀电流、电镀时间和电解液浓度,以保证镀层的厚度和均匀性。

TiAl基金属间化合物熔模精密铸造的研究 摘要: T iA1基金属间化合物作为一种新型轻质高温结构材料,在航空航天和

汽车等领域具有广阔的应用前景。熔模精密铸造是当前普遍采用的制备T iA l基金属间化合物的方法。主要介绍了熔模精密铸造T iA l基合金的铸件以及型壳用粘结剂及耐火材料的发展现状,T iA l合金的熔炼技术及最新研究进展,并对T iA l基金属间化合物熔模精密铸造技术的不足进行了分析并提出了展望。 关键词: TiAl;金属间化合物;熔模铸造

1前言 随着现代工业的发展,低密度高强度的材料越来越受到人们的青睐,一般的Ti合金在强度和抗氧化性能上已无法满足要求。TiAl基金属间化合物(也称TiAl合金)是一种新型轻质的高温结构材料,密度不到镍基合金的50%,兼有金属和陶瓷的性能。它们不仅具有轻质、高比强、高比刚、耐蚀、耐磨、耐高温以及优异的抗氧化性等优点,而且具有优异的常温和高温力学性能,使用温度可达到700~1 000℃。这使其倍受研究工作者的重视,成为航空航天及汽车发动机用耐热结构件的极具竞争力的材料,具有广阔的应用前景。 目前,T iAl基金属间化合物大部分采用铸锭冶金技术(如挤压、锻造、轧制、板材成型)、粉末冶金技术(包括模压和挤压烧结)和熔模精密铸造等成形方法。由于TiAl基金属间化合物室温塑性低、成形性差,所以,采用熔模精密铸造技术是制作TiAl基金属间化合物构件最可行的方法之一,与其他方法相比,熔模精密铸造可以一次铸成形状复杂、薄壁的零件,并且铸件具有高的尺寸精度和低的表面粗糙度[1]。可显著提高原材料的利用率(可达75%~90%),特别是1970年代末以来,热等静压技术(HIP)广泛应用于钛合金铸件,使得某些铸造缺陷得以消除,钛合金铸件的力学性能及其稳定性得到了明显改善,促使钛合金铸件在航空航天工业中取得了广泛的应用。 本文介绍了熔模精密铸造T iA1基金属间化合物合金及铸件的最新进展,型壳用粘结剂及耐火材料的发展现状,T iA1基金属间化合物合金的熔炼技术,并对TiAl基金属间化合物熔模精密铸造技术提出了今后的展望。 2熔模铸造T iA l基合金的研究进展 2.1 T iA l基金属间化合物的发展现状 TiAl基金属间化合物是当今金属间化合物研究领域的最热点。在TiAl基合金的应用研究方面,美、日和西欧等发达国家都做了大量的研究工作。美国Pratt hitney Aircraft实验室、GE公司、Howmet公司、德国GK SS研究所、汉堡大学、亚琛工业大学、英国伯明翰大学、欧洲ABB公司、奥地利Plansee公司、日本HII公司、京都大学、日本东北大学和川崎重工业株式会社等多家单位开展了TiAl基金属间化合物的研究,并成功地使其得到应用[2]。

目前工程用TiAl基金属间化合物已形成两个不同使用温度的级别,高TiA1基金属间化合物(高NbTiAl合金)和普通TiAl基金属间化合物,基础合金成分主要差别是在Nb含量上。高Nb合金由于具有良好的高温强度和抗氧化能力,较普通TiAl基金属间化合物有更广阔的应用前景,含(5~10)Nb的TiA l基金属间化合物被认为具有良好的综合性能。少量多元和多量少元是目前合金化的两个趋势,即通过高合金化(如高Nb,V,C r和M n)引入少量高温相和添加少量的C,B和Re等改善组织及性能。

Chen G.L等人研究表明,当Nb含量高于5%(摩尔分数)时,强化效果十分明显。Ti与Nb的原子尺寸相差很小,仅为0.2%。用原子定位沟道增强显微分析(ALCHEMI)确定原子占位结果表明,Nb单独占据了Ti的亚点阵。Nb的加入降低了β/α相转变温度,缩小了α相区。这种相稳定性的改变使材料的组织发生明显细化,这对提高材料的屈服强度是非常重要的。高铌合金中存在大量的孪晶,被认为是Nb的加入改变了层错能的缘故。可以推测,在含Nb合金中孪晶活动的增加有益于材料在低温下的塑性变形,因为这弥补了TiAl合金在相应的应力下缺乏独立滑移体系的缺陷。B作为一种益于晶粒细化和减少凝固偏析的合金元素[3],在锻造合金中的添加量要稍微少于在铸造合金中的添加量。W通过固溶强化,而C通过沉淀强化[4],都可显著提高高温强度和蠕变变形抗力。据此,高铌TiAl高温合金的设计成分范围为Ti-Al45~46-Nb6~9-(W,Mn,Hf)x-(C,B)y-(Y,

RE)z。目前,合金成分化研究尚没有完善,仍需要做大量的工作。 2.2熔炼技术的最新研究动态 TiAl基金属间化合物在高温时具有高的化学活性, 其熔炼过程中存在很多困难,比如合金元素熔炼过程反应热高,对间隙元素敏感性高,合金元素含量高,合金成分容错度小,合金中各元素物性差别大,性能对组织敏感性高等。目前已有3种冶金熔炼方法被成功地应用于TiAl基金属间化合物的生产:凝壳感应熔炼(Induction SkullMelting)、真空电弧熔炼(Vacuum A rcMelting)和等离子束熔炼(PlasmaMelting)。3种熔炼方法都采用了真空及水冷坩埚技术。但这些方法熔炼TiAl基金属间化合物均有所不足,如所形成的熔池较浅,熔体温度难以维持,这对成分精确度和均匀性要求较高的TiAl基金属间化合物构成不利影响。

电磁冷坩埚悬浮熔炼技术是将分瓣的水冷铜坩埚置于交变电磁场内,利用交变电磁场产生的涡流热熔化金属,并依靠电磁力使金属熔体与坩埚壁保持软接触或者非接触状态,并对炉料进行感应熔炼或者成形的技术。该技术充分利用了电磁场和金属相互作用的热效应和力效应,具有很多优点:金属在水冷铜坩埚中悬浮或软接触,可以使金属没有污染地熔化;感应加热可以熔化高熔点的金属;电磁力的强烈搅拌使熔体组织成分均匀;适用范围广,可以熔炼不同成分的合金和材料;高温熔体对冷坩埚无实质性腐蚀,使用寿命长。

1970年英国成功地进行了感应悬浮熔炼的实验,并申请了专利;1980年美国硅铁(Duriron)公司将感应悬浮熔炼推向了工业化生产。近年来,悬浮熔炼方法倍受青睐,在美国、俄罗斯、德国、日本、法国等先进国家发展起来。日本大同特殊钢公司和法国的TARAMM公司将悬浮熔炼与真空吸铸法、真空压铸法以及离心铸造工艺相结合,生产出了铸件壁厚最小可达0.5 mm、外形轮廓非常好的铸件。日本大同特殊钢公司开发出的LEV ICAST技术,可以熔炼出高质量的TiAl基金属间化合物,并用于大规模生产。目前需要研制熔化能力更大、熔炼时间短的大型熔炼炉,进一步提高金属利用率,降低熔炼成本。

国内目前应用最多的还是电弧炉和电子束炉。钢铁研究总院在863高技术项目资助下,自行开发研制了坩埚容量为0. 6 L的冷坩埚真空感应悬浮熔炼炉[5]。哈尔滨工业大学从德国ALD公司引进的水冷铜坩埚真空感应熔炼炉[6],具有20世纪90年代世界先进水平。利用该熔化炉熔炼TiAl基金属间化合物时,熔体温度易于控制,合金成分均匀、准确,间隙元素含量低(<3.0×10-2)。但该技术在熔

炼TiAl基金属间化合物方面还有许多问题需要解决:如真空熔炼TiAl基金属间化合物时合金元素的挥发行为;熔炼(T i+A1)混合炉料时凝壳形成过程及对合金成分的影响;研究熔炼过程中熔炼功率、炉料量、熔体温度及凝壳尺寸之间的关系;研究不同条件下熔炼过程及工艺参数优化等。

3 T Ai l基金属间化合物的熔模铸造技术介绍 3.1 T iA l基金属间化合物铸件项目 美国在TiAl基金属间化合物上的研究和应用一直处于世界领先地位[7]。从20世纪90年代后期开始,许多以在飞机发动机上实际应用TiAl基金属间化合物为目的的政府和企业的项目纷纷上马。一大批满足发动机质量要求的静止部件和动部件被设计、制造出来。在这一过程中,美国通用电气公司(GE)设计的Ti-48A l-2Cr-2Nb(x/%),简称Ti-4822,因其在生产中相对易控制化学成分、易成型、易焊接等特点而脱颖而出。再诸如美国精密铸件公司(PCC Structurals,Inc)等专业从事精密铸造的单位的帮助下,经过20余年的努力,目前终于形成了经济地,大规模生产航空用TiAl基金属间化合物部件的精密铸造能力。与此同时,在美国宇航局(NASA)的协助下,和铸造工艺几乎具有同等重要意义的TiAl基金属间化合物焊接工艺也在本世纪初开发完成,并被应用到大规模生产上。

这些由精密铸造生产出的Ti-4822,其室温的机械性能完全满足设计要求:平均屈服强度为358 MPa,平均极限抗拉强度为468MPa,平均延伸率为2.2%。和美国HSCT相对应,日本政府也于2000年启动了自己的民用超音速飞机计划(Environmentally Compatible Propulsion System for the Next Generation SuperSon ic Transport Research Program ESPR)。这是日本政府已实施了10年的HYPR计划的继续,旨在开发出高速民用客机推进系统所需的材料和技术。GE和PCC共同为其提供了Ti-4822的环形侧板支持件。

国际上主要的发动机制造商如GE、PWA、R-R等对TiAl基合金铸件进行了广泛的研究,这些铸件主要由PCC及Howmet提供。美国Howmnet公司研究的TiAl合金增压涡轮及进、排气阀已在一定范围商业化。PCC精铸出大型TiAl基合金发动机扩压器,铸件外径61cm,宽6.25 cm,厚5 cm,外围有16个脊,只有两处需要焊接修复,并已成功进行了650℃实验。

除此之外,10余年来,美国空军,海军以及欧洲的一些航空发动机公司在TiA l基金属间化合物的开发上也投入了相当多的人力、物力。但是在很长的一段时期里,不管是超音速飞机的发动机也好,或其他现役、新机发动机上的部件也好,由于商业和技术方面的各式各样的原因,都没有使T iAl基金属间化合物真正大规模地进入到航空部件的生产上去。世界上大多数和TiAl基金属间化合物有关的工作都局限于一两个部件的示范性研发。这个局面一直延续到2006年GE,PCC和HII共同成功地完成了,为波音787飞机配套的,GEnX发动机低压涡轮第6和第7级T i-4822叶片的生产。这个采用精密铸造和机加工工艺生产的叶片,使大规模生产TiAl基金属间化合物部件成为现实。组装好的第6、第7级低压涡轮叶片参加了2006年4月GEnX发动机的第一次地面试车;并在2007年2月成功地参与完成了第一次飞行试验。

近年来,在汽车发动机部件中,研究最集中的是增压涡轮和排气阀,国外车用发动机部件应用轻质TiAl基合金的研究已取得成功。德国材料研究所Wagner用熔模精密铸造方法制成TiAl基合金发动机叶片,在汽轮机工作条件下(700℃,1600 r/min)成功进行了旋转实验。日本川崎重工株式会社和大同特殊钢公司宣布,用熔模精密铸造方法生产的TiAl基合金叶轮比耐热合金叶轮达到110 000 r/min的时间缩短约16%,达到170000 r/min所需的时间缩短26%,提高了最大转速,充分体现了TiAl基合金的比性能优势。日本京都大学新开发Ti-47A1-Fe-B合金车用整体精铸发动机[8],外径80 mm的增压涡轮,来替代铸造镍基高温合金,可使涡轮转子减重50%以上,使TiAl金属间化合物涡轮增压的发动机节省启动时间,加速响应时间显著减少,排气阀耐久力测试结果表明稳定性良好。日本另一种用于精铸涡轮的TiAl基合金名义成分为Ti-48Al-2Nb-0.7Cr-0.3Si,采用反压铸造法新技术铸造的TiAl金属间化合物增压涡轮已应用于三菱等跑车。TiAl涡轮增压器应用最成功的是在日本,1998装备了1000台左右Lancer汽车,到2003年的时候已经增加到20000台,这些涡轮增压器的成分为Ti-46Al-6.5Nb和一些微量元素。