碳热还原法合成TiB2的反应传质机理

- 格式:pdf

- 大小:1.71 MB

- 文档页数:6

2 原位增强铸造Al-4.5Cu复合材料的制备工艺2.1 引言高强度铸造Al-4.5Cu系合金由于具有良好的室温和高温强度而得到了广泛重视。

但将铸造Al-4.5Cu合金作为反应内生颗粒增强铝基复合材料的基体,国内外的报道[6]还相当少。

我国国内仅陈子勇等[37, 38]对TiB2/Al-4.5Cu 的制备和凝固组织进行了研究。

原位复合材料是由合金同其它组元在一定的温度下反应生成的,该材料受制备工艺参数的影响。

为了正确反映原位复合材料应有的性能,必须选择最佳的制备工艺及参数。

采用正交实验是获得最佳工艺途径的有效的方法。

正交实验法不仅可以用极少量的试验来取得通过大量的试验才能得到的结论,而且有一套科学的分析方法。

采用该方法可以很快地得出材料的力学性能与各个因素之间的相互关系。

本章采用混合盐反应法(K2TiF6、KBF4),通过正交实验,来制备(TiB2+Al3Ti)/Al-4.5Cu复合材料,考察各种反应因素对该种复合材料组织和性能的影响,最终获得最佳工艺。

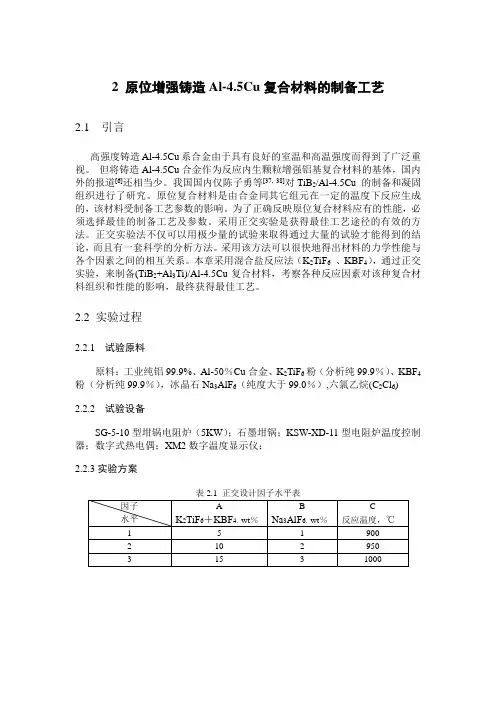

2.2 实验过程2.2.1 试验原料原料:工业纯铝99.9%、Al-50%Cu合金、K2TiF6粉(分析纯99.9%)、KBF4粉(分析纯99.9%),冰晶石Na3AlF6(纯度大于99.0%),六氯乙烷(C2Cl6)2.2.2 试验设备SG-5-10型坩锅电阻炉(5KW);石墨坩锅;KSW-XD-11型电阻炉温度控制器;数字式热电偶;XM2数字温度显示仪;2.2.3实验方案表2.1 正交设计因子水平表采用三水平的正交试验,因素与水平的选取见表2.1。

其中A、B、C是三个独立因素,分别表示混合盐加入量,冰晶石加入量,原位反应的温度。

将化学计量比为3:4[37]的K2TiF6粉、KBF4粉、和适量的Na3AlF6粉末充分混合,在300℃下保温1~3小时,得到无水反应添加物。

与此同图2.1 混合盐法试验装置示意图时,将纯铝锭、Al-50%Cu合金按Al-4.5Cu合金的化学计量比配好后放入电阻炉中熔化,并过热到900℃~1000℃,无水反应添加物用铝箔包裹分批加入熔体中,并用石墨棒搅拌,同时溶液会发生剧烈反应,有时甚至会产生合金液飞溅现象,但并无爆炸危险。

海绵钛的金属热还原方法引言:海绵钛是一种重要的钛金属原料,广泛应用于航空航天、化工、电子等领域。

而金属热还原方法是一种常见的制备海绵钛的工艺。

本文将围绕海绵钛的金属热还原方法展开讨论,介绍其原理、工艺流程以及应用前景。

一、原理金属热还原方法是指通过高温反应使金属化合物还原为金属的过程。

海绵钛的金属热还原方法主要基于钛矿石中的氧化钛,将其还原为金属钛。

具体原理如下:1. 还原反应:氧化钛 + 碳(还原剂)→ 金属钛 + 二氧化碳2. 反应温度:金属热还原方法通常在高温条件下进行,一般在900℃以上。

高温有助于促进反应速率和提高还原效率。

二、工艺流程海绵钛的金属热还原方法一般包括以下几个步骤:1. 原料准备:将钛矿石粉碎成适当大小的颗粒,并与适量的还原剂混合均匀。

常用的还原剂有石墨、焦炭等。

2. 还原反应:将混合物加入还原反应器中,通过加热使其达到所需温度。

在高温下,还原剂与氧化钛发生反应,生成金属钛和二氧化碳。

3. 分离提纯:通过物理或化学方法将金属钛与未反应的杂质分离。

常用的分离方法包括磁选、浮选、溶解等。

4. 浸渍处理:为了提高海绵钛的纯度和均匀性,还可以对金属钛进行浸渍处理。

将金属钛浸泡在酸或碱溶液中,去除残留的杂质。

5. 干燥成型:将浸渍后的金属钛进行干燥,然后通过挤压、烧结等工艺形成所需形状的海绵钛。

三、应用前景海绵钛具有良好的导电性、热导率和化学稳定性,因此在多个领域有着广泛的应用前景。

1. 航空航天领域:海绵钛可以制备轻质高强度的钛合金材料,用于制造飞机、航天器等结构件,能够提高载荷能力和燃料效率。

2. 化工领域:海绵钛可以作为催化剂载体,用于催化反应、气体吸附等过程,具有重要的催化应用价值。

3. 电子领域:海绵钛可以用于制备电极材料,如电池电极、超级电容器电极等,具有优异的电化学性能和储能能力。

4. 医疗领域:海绵钛可以作为生体材料,用于制备人工骨骼、牙齿种植体等,具有良好的生物相容性和机械强度。

碳热还原法制锰合金碳热还原法是一种常用的方法,用于制备锰合金。

锰合金是一种重要的合金材料,具有广泛的应用领域,如冶金、化工、电力等。

碳热还原法制备锰合金的原理是利用高温条件下的化学反应。

锰矿石经过破碎、磨粉等预处理步骤后,与固体还原剂(一般为焦炭或石墨)一同进入高温电炉中。

在高温下,焦碳和锰矿石发生反应,生成锰铁合金和一定量的矽锰合金。

在反应过程中,锰矿石中的氧被焦碳还原为CO和CO2,同时,锰与焦碳反应生成锰铁合金。

碳热还原法制备锰合金具有以下特点:1.高反应温度:碳热还原法需要较高的反应温度,一般在1500-1600摄氏度之间。

高温有利于加快反应速度,并保证反应能够充分进行。

2.过程中的化学反应:碳热还原法中,锰矿石中的氧被焦碳还原为CO和CO2,并生成锰铁合金。

同时,一部分锰与硅反应生成矽锰合金。

3.过程控制:碳热还原法需要控制反应过程中的温度、还原剂的用量、矿石的粒度等因素。

不同的参数能够影响反应的速率和产物的品质。

碳热还原法制备锰合金的优点是制备过程简单、原料易得。

此外,碳热还原法能够制备出具有良好机械性能和热稳定性的锰合金。

然而,碳热还原法中也存在一些问题。

例如,反应温度较高,能耗较高;还原过程中有二氧化碳和一氧化碳等环境污染物的产生。

锰合金在不同领域有不同的应用。

在冶金行业,锰合金可用于制备不锈钢、合金钢、耐磨材料等。

在化工行业,锰合金可作为催化剂,用于有机合成和化学反应。

在电力行业,锰合金可用于制造电池、电池材料和电力设备。

总结来说,碳热还原法是一种制备锰合金的常用方法。

碳热还原法具有简单易行、原料易得的优点,可以制备出优质的锰合金。

然而,碳热还原法中也存在一些问题,如高能耗和环境污染。

锰合金具有广泛的应用领域,在冶金、化工、电力等行业中发挥着重要的作用。

《氩弧熔覆原位合成TiC-TiB2增强金属基复合涂层及其磨损机理研究》一、引言随着现代工业的快速发展,金属基复合材料因其优异的力学性能和良好的物理性能,在航空航天、汽车制造、机械制造等领域得到了广泛应用。

其中,TiC-TiB2增强金属基复合涂层因其高硬度、高耐磨性、良好的抗高温性能等特点,在许多领域具有巨大的应用潜力。

本文旨在研究氩弧熔覆原位合成TiC-TiB2增强金属基复合涂层的制备工艺及其磨损机理。

二、实验方法本实验采用氩弧熔覆技术,通过原位合成法在金属基底上制备TiC-TiB2增强金属基复合涂层。

首先,选择合适的基底材料和熔覆粉末材料,通过优化熔覆参数,如电流、电压、熔覆速度等,以获得最佳的涂层质量。

然后,对制备的涂层进行表征和分析,包括微观结构、成分分析、硬度测试等。

最后,对涂层的耐磨性能进行测试,并对其磨损机理进行研究。

三、实验结果与分析(一)涂层制备与表征通过氩弧熔覆技术,成功在金属基底上制备了TiC-TiB2增强金属基复合涂层。

涂层与基底结合紧密,无明显的裂纹和孔洞。

涂层的微观结构表明,TiC和TiB2颗粒均匀分布在金属基体中。

成分分析表明,涂层中的TiC和TiB2含量适中,符合设计要求。

硬度测试表明,涂层的硬度较高,具有较好的耐磨性能。

(二)涂层耐磨性能测试对制备的涂层进行耐磨性能测试,结果表明,TiC-TiB2增强金属基复合涂层具有较高的耐磨性能。

在摩擦过程中,涂层中的TiC和TiB2颗粒能够有效地承担载荷,减少基底的磨损。

此外,涂层的抗高温性能也较好,能够在高温环境下保持较好的耐磨性能。

(三)磨损机理研究通过对磨损表面的观察和分析,发现涂层的磨损机理主要包括磨粒磨损、氧化磨损和疲劳磨损。

在摩擦过程中,磨粒对涂层表面产生切削和刮擦作用,导致磨粒磨损。

同时,由于摩擦热的产生,涂层表面发生氧化反应,产生氧化磨损。

此外,由于循环应力的作用,涂层表面产生疲劳裂纹,导致疲劳磨损。

这些磨损机制共同作用,导致涂层的磨损。

碳热还原氧化锌一、概述1.1 任务背景在化学领域中,还原是指物质失去氧或者获得氢的过程,而氧化则是指物质获得氧或者失去氢的过程。

碳热还原是指利用碳作为还原剂,使含氧化合物失去氧元素,获得较低氧化态的金属或非金属元素的方法。

氧化锌(ZnO)是一种常见的化合物,具有广泛的应用领域,包括催化剂、半导体、光学材料等。

通过碳热还原氧化锌可以得到还原后的锌(Zn),进一步应用于锌合金的制备、防锈涂料的生产等领域。

1.2 碳热还原碳热还原是一种常见的还原方法,其基本原理是碳与氧化物反应生成一氧化碳(CO)或二氧化碳(CO2),同时放出大量热能,使氧化物发生还原反应。

碳热还原需要考虑温度、气氛以及反应时间等因素。

二、碳热还原氧化锌的反应机理2.1 反应条件为了实现碳热还原氧化锌的反应,需要满足一定的条件。

- 温度:碳热还原氧化锌的反应温度通常在800-1000摄氏度之间。

过低的温度会导致反应速率较慢,过高的温度则会引起过度变异,导致产物中杂质的生成。

- 气氛:通常在惰性气氛下进行碳热还原反应,以避免氧化锌与大气中的氧气反应。

一氧化碳(CO)的存在可以加速反应速率和降低反应温度。

- 反应时间:反应时间的长短直接关系到反应的程度和产物纯度。

一般情况下,反应时间在数小时至十几小时之间。

2.2 反应方程式碳热还原氧化锌的反应方程式如下所示:ZnO + C → Zn + CO反应中氧化锌(ZnO)失去氧元素,被还原成锌(Zn),而碳(C)则被氧化成一氧化碳(CO)。

三、碳热还原氧化锌的应用3.1 锌合金的制备通过碳热还原氧化锌可以得到高纯度的锌,进而用于制备锌合金(如黄铜、镀锌钢等)。

锌合金具有优良的机械性能和耐腐蚀性能,在汽车、建筑等行业中有广泛的应用。

3.2 防锈涂料的生产碳热还原氧化锌可以获得高纯度的锌粉,这些锌粉可以用于生产防锈涂料。

锌粉在防锈涂料中起到阴极保护的作用,可以阻止基材的腐蚀,延长涂层的寿命。

3.3 光学材料的制备氧化锌具有优异的光学性能,碳热还原氧化锌可以制备出高纯度的氧化锌粉末,用于光学材料的制备。

碳化硅制备方法碳化硅是一种重要的结构陶瓷材料,具有高硬度、高强度、高温稳定性等优良性能,在电子、航天、汽车等领域有广泛应用。

本文将介绍碳化硅制备的几种常见方法。

1. 碳热还原法碳热还原法是一种常见的碳化硅制备方法,其基本反应为:SiO2 + 3C → SiC + 2CO该反应发生在高温下(约为2000℃),需要通过特殊的电炉进行。

首先需要将硅粉和碳粉混合,制成一定比例的混合物,然后放入电炉中进行加热,使其达到足够高的温度。

在加热过程中,硅粉与碳粉发生反应,生成碳化硅。

碳热还原法制备碳化硅的优点是工艺简单,原料易得,而且产物质量较高。

但缺点是设备成本高,能源消耗大,且产物存在夹杂物和晶界不完整等问题。

2. 化学气相沉积法化学气相沉积法是一种较新的碳化硅制备方法,该方法可以通过化学反应在高温下沉积碳化硅薄膜。

具体步骤如下:(1)将SiCl4或CH3SiCl3等碳源物质和NH3或H2等气体混合,并通过加热将其气化。

(2)将气态混合物输送到反应器中,同时引入载气,让混合物在反应器内均匀分布。

(3)将反应器中的混合物加热到800-1200℃,在催化剂的作用下发生碳化反应,并在衬底上沉积出碳化硅薄膜。

化学气相沉积法具有生产规模大、生产效率高、产物质量优等优点,但是制备设备昂贵,制备条件严格,需要配合催化剂才能实现反应。

3. 溶胶-凝胶法溶胶-凝胶法也是一种常见的碳化硅制备方法,该方法通过一系列溶胶-凝胶反应,将前驱体溶液凝胶化,制备出碳化硅粉末。

具体步骤如下:(1)将SiO2前驱体(例如TEOS等)和碳源物质(例如甲基丙烯酸三甲氧基硅烷)溶解在有机溶剂中。

(2)通过控制pH值和温度等参数,使溶液逐渐凝胶化,形成固体凝胶体。

(3)将凝胶体在特定温度下煅烧,使其发生脱水、脱氯和碳化反应。

经过一定的处理,可制备出碳化硅粉末。

溶胶-凝胶法制备碳化硅的优点是制备工艺简单、成型性好、加工易、粉末质量高等,并且可以制备出多孔、纳米级的碳化硅制品,但缺点是煅烧温度较高,制备周期长,并且前驱体的选择也对产物质量有较大影响。

ustb法制备钛

USTB法制备钛是一种可溶阳极熔融盐电解的方式,由北京科技大学争论团队提出,能够较好地解决产品质量、稳定运行和规模扩大等问题。

这种清洁钛提取冶炼工艺以二氧化钛和碳为原料,在1500℃左右的温度下碳热复原制备出导电性良好的碳氧化钛(TiCxOy),并以此为阳极在400-1000℃的熔盐体系中电解,阴极上得到的金属钛中碳和氧的含量均低于5×10⁻⁴。

USTB法制备钛具有以下优点:

- 原料适应性好,钛物料可为各类氧化钛、富钛料及复合矿。

- TiCxOy为阳极材料,电解过程中碳、氧结合为气体从阳极界面释放,无阳极泥产生,残极回收率高。

- 原料和产品分别在阳极和阴极,可以通过更换电极实现连续化生产。

这种方法已完成了日产公斤级的放大试验,目前正在开展半工业级规模的试验,但实现工业化生产还面临着大型电解槽的设计、大尺度可溶阳极的加工以及稳定电解等方面的问题。

TiB2材料氧化的热力学分析1研究背景由于TiB2材料优异的物理和机械性能,使其具有广阔的应用前景,可作为切割刀具、航空材料、耐磨材料、铝电解槽阴极等。

但是,像其它共价键结合的材料一样,由于烧结传质速率较慢,因此致密的硼化钛产品很难获得。

改善TiB2材料的烧结性,除了选用合适的烧结助剂及烧结工艺外,烧结环境的稳定性也是决定烧结制品性能的一个关键因素。

另外,TiB2材料往往在高温下应用,因此,TiB2材料的高温稳定性,尤其是氧化行为,是TiB2材料高温性能的一个重要组成部分。

因此,有必要对TiB2材料的氧化行为进行研究。

许多材料工作者对相关方面的研究表明,TiB2材料的氧化服从抛物线规律。

TiB2材料在氧化性气氛下氧化生成TiO2的氧化反应方程式可写为:TiB2(s)+5/2O2(g)=TiO2(s)+B2O3(l) (1)在氧化行为上表现为氧化增重。

由于B2O3液相的生成,从而导致在TiB2材料的表面形成了一层氧化保护层,阻止了TiB2材料的进一步氧化。

但随着温度继续升高,由于B2O3液相转变为B2O3气相挥发,使新的TiB2表面又暴露出来并一直按该反应式进行氧化,从而导致TiB2材料的高温抗氧化性能降低。

但是,对于TiB2材料的氧化条件及TiB2材料的氧化反应方式,还没有进一步的分析与讨论。

因此,本课题对TiB2材料的氧化进行了热力学分析,讨论TiB2材料发生氧化反应的条件、在氧化过程中的氧化反应方式及在不同条件下的氧化产物等。

2分析解决问题方法作者主要从两方面入手来分析问题,首先用热力学分析TiB2发生氧化的可能性,并分析了温度对TiB2材料氧化反应的影响。

在理论上可行之后,作者又通过实验对TiB2的氧化进行研究,主要包括氧化产物XRD分析及氧化层产物的显微结构分析。

进而得出TiB2材料发生氧化反应的条件、在氧化过程中的氧化反应方式及在不同条件下的氧化产物等结论。

从而理论和实际结合具有很强的说服力。

碳化硼反应机理

碳化硼是一种广泛应用于高科技领域的陶瓷材料,其性质具有高温稳定性、硬度高、耐磨性好等特点。

其制备一般采用碳和硼的高温反应,反应机理十分重要。

碳与硼的高温反应是一个复杂的过程,在不同的条件下会出现不同的反应机理。

在通常的情况下,碳与硼的反应可以分为两个主要的步骤:第一个是碳的部分氧化,第二个是氧化碳与硼的复合反应。

在碳质量分数较高的反应中,反应中碳代表了主要的还原剂。

在反应开始时,碳和硼会直接发生反应,生成不同的碳硼化合物,如B4C 和B13C2。

碳和硼之间的反应由于温度的升高而不断加剧,在高温条件下,碳和硼的反应产生了一种比B4C更加容易形成的新型碳硼化合物——B6C。

在碳含量较低的反应中,气态中的CO和H2会在高温下氧化为CO2和H2O,释放出大量的热能,这种反应被称为燃烧反应。

在此条件下,硼和氧化碳既可以形成B4C,也可以形成B13C2。

这两种化合物的生成取决于反应中碳和硼的摩尔比。

当碳含量较低时,B13C2比B4C更容易形成。

在较高的温度下,碳和硼的反应会被氧化剂影响。

在存在氧化剂的情况下,反应较快且生成较高含量的B4C。

大量的CO2和H2O也会被释放出来。

总之,碳化硼的反应机理是一个复杂的过程,不同的反应条件会导致不同的反应机理。

在制备之前对反应的机理和条件进行研究十分重要,有助于提高产品质量和效率。

硼化钛钛的硼化物很多,有Ti2B、TiB、TiB2、Ti2B5等,它们均为灰黑色粉末。

硼化钛是一种重要的硼化物材料,它的物理化学性能优异,如TiB2比ZrB2的密度小、硬度大、,熔点也低。

制取方法制取硼化钛的方法甚多,常用的方法大多是一步合成法。

如:将TiO2、B4C和C混合经高温合成,反应为:2TiO2十B4C十3C=2TiB2十4CO (2—180)将TiO2、B4C和Mg粉混合让其自燃燃烧。

便会生成TiB2:2TiO2十B4C十3Mg=2TiB2十3MgO十CO (2—181)再将燃烧反应物破碎、筛分和酸洗除去MgO,就得到TiB2。

性质TiB2价键结合力强。

因此具有熔点高、硬度大、导热性能和导电性能好等特性。

TiB2的晶体构造为六方晶格,a=0.3026nm,c=0.32l3nm,密度为4,5 g/cm3,熔点2980℃,莫氏硬度为9,显微硬度为2.9GPa,电导率常温下为6.25×l05s·m—l,电阻温度系数为正,热膨胀系数为 4.6×10—6K—1。

TiB2具有良好的热稳定性能,常温下非常稳定,即使在高温下也具有优异的抗氧化性能。

这是因为TiB2表面覆盖一层复合氧化物保护层,故它的使用温度可达2000~3000℃。

TiB2具有良好的耐磨和耐蚀性能,它耐熔融金属的腐蚀性能优异,耐酸性能也好。

TiB2在碱中或氯气氛中加热到高温时会被侵蚀,与氟在常温下也会反应。

用途TiB2主要用作隋性气氛或真空中的高温发热体材料,如用粉末冶金法制得的含57%TiB2和43%TiCN的导电复合材料适于制造金属真空蒸发皿。

以TiB2为基的工程陶瓷烧结体可以制造高硬度、高韧性的切削刀具、管坯拉模、高压喷嘴等。

TiB2还是最佳的铝电解槽专用阴极材料。

如在铝电解槽上使用碳化纤维增强的TiB2/C复合涂层阴极节能显著。

TiB2和其他结构陶瓷材料一样,具有强度低、脆性大的缺点,必须提高它的机械性能方能扩大它的应用领域。

TiO2-C体系在不同气氛下的反应刘彦祥1,2)侯新梅1,2)周国治1,2)1)北京科技大学钢铁冶金新技术国家重点试验室北京1000832)北京科技大学冶金与生态工程学院理化系北京100083摘要:为了解TiO2-C体系在不同气氛下的反应过程,以w(TiO2)≥98.0%的锐钛矿型TiO2和w(C)≥98.8%的活性炭为原料,在热力学计算的基础上,结合室温~1723 K下的TGA、XRD和SEM分析,研究了m(TiO2):m(C)=1:0.3的TiO2-C 体系分别在Ar和N2气氛中热处理后的物相变化及显微形貌。

结果表明:TiO2的还原反应是分步进行的,随着温度的提高,反应产物的顺序为依次为TiO2、Ti3O5、Ti2O3;在N2条件下,随着温度的升高,TiO2先氮化生成Ti(CON) 固溶体,之后转化为TiN。

关键词:二氧化钛;碳;氮气;还原;氮化我国攀西地区(攀枝花—西昌)有丰富的钒钛磁铁矿资源,其储量及共生、伴生元素的种类均为世界罕见。

开发利用这种矿石对发展我国钢铁工业意义重大,但高钛型炉渣具有高温还原变稠等特性,给高炉冶炼带来严重困难。

为开发攀西地区钒钛磁铁矿资源,我国自20世纪50年代后期开始对其进行研究,但大多都是直接以其原矿作为原料进行研究的[1-9]。

由于反应原料和体系比较复杂,对其反应过程缺乏系统的认识,随着资源的越发匮乏,为了更加充分利用钒钛磁铁矿资源,有必要对反应过程进行系统研究,而目前很少有研究者从矿中所含单种物质进行逐一研究。

在本试验中,以TiO2-C体系为研究对象,结合热力学计算、热重分析(TGA)、X射线衍射(XRD)和扫描电子显微镜(SEM)分析,系统研究了TiO2-C体系分别在Ar和N2气氛下的反应过程,旨在为钒钛磁铁矿的应用提供一个对比和参考依据。

1 试验方法1.1 原料及配比选用w(TiO2)≥98.0%的锐钛矿型TiO2和w(C)≥98.8%的活性炭为原料。

碳热还原氧化锌

一、前言

碳热还原氧化锌,是一种常见的制备纯净锌粉的方法。

在工业生产中,锌粉被广泛应用于电池、涂料、金属表面处理等领域。

本文将从原理、实验步骤、注意事项等方面详细介绍碳热还原氧化锌的制备方法。

二、原理

碳热还原氧化锌的原理是利用高温下碳与氧化锌反应生成锌和二氧化

碳的反应。

具体反应式如下:

ZnO + C → Zn + CO2

该反应需要高温环境,通常在800℃以上进行。

由于该反应需要大量

热量,因此通常采用电阻加热或者燃气加热等方式提供能量。

三、实验步骤

1. 准备材料和设备:氧化锌粉末、木炭粉末、电阻加热炉(或者其他

加热设备)、不锈钢坩埚等。

2. 将适量的氧化锌和木炭混合均匀。

3. 将混合后的物质放入不锈钢坩埚中。

4. 将坩埚放入电阻加热炉中,设定温度为800℃以上。

5. 等待一段时间(通常为数小时),直到反应结束。

6. 关闭电阻加热炉,等待坩埚冷却后取出制得的锌粉末。

四、注意事项

1. 氧化锌和木炭的比例要适当,过多或过少都会影响反应效果。

2. 选择合适的加热设备和温度,保证反应能够进行。

3. 坩埚选择不锈钢材质,避免与反应物发生化学反应。

4. 反应结束后要等待坩埚冷却后再取出锌粉末。

五、总结

碳热还原氧化锌是一种简单有效的制备纯净锌粉的方法。

该方法原理简单,操作方便,适用于小批量制备。

但由于需要高温环境和较长时间的反应,因此在工业生产中并不常用。

在实验操作中要注意控制好反应条件和安全操作。

1前言鉴于碳化钛具有熔点高、硬度高、抗热震性好及良好的耐热冲击性等各项优异的性能,因而作为难熔碳化物普遍应用于切削刀具、耐磨材料、坩埚和工业机械配件等众多领域[1,2]。

碳化钛粉末一般采用碳热还原法进行制备,以二氧化钛或钛作为钛源和炭黑等混合均匀后,在真空碳(石墨)管炉中于高温下反应即可生成。

也可应用其他制备方法,如高温自蔓延法等[3]。

碳化钛陶瓷材料的制备方法主要有:机械合金化法、原位合成法、高温自蔓延法、热喷涂法等等[3-7]。

在TiC陶瓷材料中添加金属材料组分,不仅可以保留陶瓷固有的耐磨性、高硬度、高强度及抗氧化等特性,还具有了金属组分的延展性,使复合材料的韧性得以提升[1,8]。

因此,本实验添加WC作为补强增韧相,粘结相金属Ni、Co和Mo于TiC基体材料中,采用真空烧结工艺和热压烧结工艺制备了碳化钛陶瓷李少峰(宁波东联密封件有限公司,宁波,315191)扫描电镜(SEM)对试样的表观形貌与断口形貌进行了观察,检测了其力学性能并分析了抗氧化性能。

结果显示:采用不同烧结工艺制备的碳化钛复合材料的力学性能及微观结构有较大差别,热压烧结工艺制备的试样各项性能较优,且试样的断裂面显微组织细密、晶界分布明显、裂纹扩张路线多样变化且走向清晰。

力学性能分别为:弯曲强度1139MPa,断裂韧性9.8MPa·m1/2,维氏硬度21.7GPa,相对密度99.2%。

在设定的条件氧化2h后,900℃时热压烧结制备的试样表面生成了对基体没有保护效用的非保护性氧化膜;而1150℃时试样表面形成了一层致密的对基体具有保护效果的保护性氧化膜。

碳化钨;复合材料;真空烧结;热压烧结;抗氧化性能:宁波市科技创新2025重大专项(2020Z112)。

(1983-),男,硕士,高级工程师,主要从事结构陶瓷研究。

Email:********************。

. All Rights Reserved.复合材料。

选用扫描电镜(SEM )察看了复合材料的表观形貌与断口形貌,分别检测了其力学性能,并对热压烧结工艺制备的碳化钛复合材料的抗氧化性能进行了研究。

超细Ti(C,N)-Mo2C-Ni粉末的制备及其工艺研究伍小波;周书助;高凌燕;鄢玲利【期刊名称】《湖南工业大学学报》【年(卷),期】2012(026)006【摘要】采用溶胶-凝胶法(SOL-GEL)与碳热还原法制备了超细Ti(C,N)-Mo2C-Ni 金属陶瓷粉末,并通过X-ray衍射(XRD)、扫描电镜(SEM)等检测手段,对正交试验中得出的最佳制备工艺下的产品的组织结构与形貌进行了分析.研究结果表明:当pH为4,H2O和Ti(OBu)4的物质的量之比为6∶1,Sucrose和Ti(OBu)4的物质的量之比为4∶1,干燥温度为60 ℃时,所制得粉末的晶粒最小,外形成块状,颗粒尺寸约150~2 000nm,且凝胶时间较短.【总页数】4页(P60-63)【作者】伍小波;周书助;高凌燕;鄢玲利【作者单位】湖南工业大学包装与材料工程学院,湖南株洲412007;湖南工业大学包装与材料工程学院,湖南株洲412007;株洲钻石切削刀具股份有限公司,湖南株洲412007;湖南工业大学包装与材料工程学院,湖南株洲412007;湖南工业大学包装与材料工程学院,湖南株洲412007【正文语种】中文【中图分类】TG148【相关文献】1.超细钼铜复合粉末的制备工艺研究 [J], 高广瑞;汤慧萍;刘海彦;李程;汪强兵;黄愿平2.超细钼铜复合粉末的制备工艺研究 [J], 高广瑞;汤慧萍;刘海彦;李程;汪强兵;黄愿平3.超细低氧Ti(CN)粉末的制备及合成温度对其性能与结构的影响 [J], 邓玲;邓莹;涂铭旌;刘颖4.(Pb_(0.88)Nd(0.10))(Ti_(0.92)In_(0.06)Mn_(0.2))O_3超细陶瓷粉末的制备与研究 [J], 杨昆山;陈种菊;陈坚业;张惊涛5.高纯超细 SiO_2 粉末制备工艺研究 [J], 王智;吴重庆;赵宏静;简水生因版权原因,仅展示原文概要,查看原文内容请购买。

碳化硼陶瓷的制备1 碳化硼陶瓷的制备方法1.1 碳化硼粉末的合成根据合成碳化硼粉末所采用的反应原理、原料及设备的不同,碳化硼粉末的工业制取方法主要有高温自蔓延合成法(SHS)和碳管炉、电弧炉碳热还原法,近年来还出现了激光化学气相反应法、溶胶-凝胶碳热还原法等。

1.1.1 碳管炉、电弧炉碳热还原法这是合成碳化硼粉末最常用的方法,早在化学计量的B4C被确定(1934年)后不久,电炉生产工业碳化硼的研究即取得成功,碳化硼作为磨料开始在工业上得到应用。

将硼单质或含硼的化合物与碳粉或含碳的化合物均匀混合后放入高温设备,例如碳管炉或电弧炉中,通以保护气体或N2在一定温度下合成碳化硼粉末,基本的化学方程式为:2B2O3(4H3BO3)+7C=B4C+6CO2(g)+6H2O(g)这种方法的优点是:设备结构简单、占地面积小、建成速度快、工艺操作成熟、稳定。

但该法也有较大的缺陷,包括能耗大、生产能力较低、高温下对炉体的损坏严重,尤其是合成的原始粉末平均粒径大(20~40μm),作为烧结碳化硼的原料还需要大量的破碎处理工序,大大增加了生产成本。

1.1.2 自蔓延高温合成法自蔓延高温合成法(SHS)是利用化合物合成时的反应热,使反应进行下去的一种工艺方法。

由前苏联物理化学研究所的MerzhahovG,BorovlnskayaLp发明,并成功制备了多种高纯度的陶瓷粉末,例如B4C、BN等。

由于此法制备碳化硼时多以镁作为助熔剂,故又称镁热法。

与其他方法相比,具有反应温。

度较低(1273~1473K)、节约能源、反应迅速及容易控制等优点,所以合成的碳化硼粉的纯度较高且原始粉末粒度较细(0.1~4μm),一般不需要破碎处理,是目前合成碳化硼粉的较佳方法,缺点是反应物中残留的MgO必须通过附加的工艺洗去,且极难彻底除去。

1.1.3 激光诱导化学气相沉积法激光诱导化学气相沉积法(LICVD)是利用反应气体分子对特定波长激光束的吸收而产生热分解或化学反应,经成核生长形成超细粉末。

《纳米TiB2增韧AlMgB14基超硬复合材料制备及其综合性能研究》篇一一、引言随着现代工业技术的快速发展,超硬材料在机械加工、切削工具、航空航天等领域的应用日益广泛。

近年来,AlMgB14基超硬复合材料因其独特的物理和化学性能受到了广泛关注。

为了进一步提高其性能,本文提出了一种新型的纳米TiB2增韧AlMgB14基超硬复合材料的制备方法,并对其综合性能进行了深入研究。

二、材料制备(一)材料选择与配比本实验选用AlMgB14为基础材料,同时添加纳米TiB2作为增韧剂。

根据相关文献和实验数据,确定了合适的配比,以获得最佳的综合性能。

(二)制备工艺采用高温固相反应法结合热压烧结技术,制备了纳米TiB2增韧AlMgB14基超硬复合材料。

具体步骤包括:混合原料、球磨、干燥、压制成型、烧结等。

三、综合性能研究(一)力学性能通过对纳米TiB2增韧AlMgB14基超硬复合材料进行硬度、抗压强度、抗弯强度等测试,发现添加适量的纳米TiB2能有效提高材料的力学性能。

与未添加纳米TiB2的AlMgB14相比,新材料的硬度、抗压强度和抗弯强度均有显著提高。

(二)耐磨性能通过磨损试验,发现纳米TiB2增韧AlMgB14基超硬复合材料具有优异的耐磨性能。

添加适量的纳米TiB2后,材料的耐磨性得到了显著提高,具有更长的使用寿命。

(三)热稳定性通过高温性能测试,发现纳米TiB2增韧AlMgB14基超硬复合材料具有良好的热稳定性。

在高温环境下,材料的性能基本保持稳定,具有较好的抗热震性能。

(四)其他性能此外,还对纳米TiB2增韧AlMgB14基超硬复合材料的电性能、磁性能等进行了研究,发现该材料具有良好的电导率和磁导率,在电子、磁性材料领域具有潜在的应用价值。

四、结论本文通过制备纳米TiB2增韧AlMgB14基超硬复合材料,并对其综合性能进行研究,发现该材料具有优异的力学性能、耐磨性能和热稳定性。

此外,该材料还具有良好的电导率和磁导率,具有广泛的应用前景。

第 23 卷第 6 期中国有色金属学报 2013 年 6 月 V ol.23 No.6 The Chinese Journal of Nonferrous Metals June 2013 文章编号:10040609(2013)06160506碳热还原法合成 TiB2 的反应传质机理马爱琼,蒋明学,武志红(西安建筑科技大学 材料与矿资学院,西安 710055)摘 要:在 XRD、SEM、能谱分析、TEM、TGDSC 等实验分析的基础上,对以 TiO2、B2O3、C 为原料,通过 碳热还原法合成 TiB2 粉末的反应传质机理进行了研究,阐明碳热还原法合成 TiB2 的反应传质机理,建立碳热还 原法合成 TiB2 的反应传质模型。

研究表明:在碳热还原 TiO2 的过程中,由低温到高温,最稳定的还原产物分别 是 Ti4O7 和 Ti3O5,尤其当温度超过 1300℃以后,Ti3O5 为最稳定的还原产物。

在碳热还原 TiO2 与 B2O3 合成 TiB2 的反应过程中,DDSC 曲线上有几个明显的吸热峰,这分别对应于 TiO2→Ti4O7→Ti3O5→TiB2 的反应阶段。

碳与 氧化物颗粒之间是通过CO/CO2 气体偶实现质量传递的。

在反应体系中, B2O2(g)气相、 Ti3O5(s)固相分别是形成TiB2 的前驱体。

关键词:TiB2;碳热还原;传质机理;传质模型中图分类号:TQ037 文献标志码:AReactionary mass transfer mechanism ofTiB2 synthesized by carbothermal reduction methodMA Aiqiong, JIANG Mingxue, WU Zhihong(College of Materials and Mineral Resources, Xi’an University of Architecture and Technology, Xi’an 710055, China)Abstract: On the basis of experiment analysis such as XRD, SEM, energy spectrum analysis, TEM and TGDSC, the reactionary mass transfer mechanism of synthesizing TiB2 by carbothermal reducing TiO2 and B2O3 was studied. The reactionary mass transfer mechanism of synthesizing TiB2 by carbothermal reduction method was analyzed, and the reactionary mass transfer model of synthesizing TiB2 by carbothermal reduction method was built. The results show that, during carbothermal reduction of TiO2, the most stable reduction products are Ti4O7 and Ti3O5 from low temperature to high temperature, respectively, when the reduction temperature is over 1 300 ℃, Ti3O5 is the most stable reduction product.There are several endothermic peaks on DDSC curve in the process of synthesizing TiB2 by carbothermal reducing TiO2 and B2O3, which correspond to reaction stage of TiO2→Ti4O7→Ti3O5→TiB2, respectively. The mass transfer from carbon to the oxide particle is realized by the CO/CO2 gas couple. In reactionary system, B2O2(g) and Ti3O5(s) are the precursors of formation TiB2 by carbothermal reduction.Key words:TiB2; carbothermal reduction; mass transfer mechanism; mass transfer model硼化钛(TiB2)是 TiB 二元系中唯一稳定的化合 物 [1] , 属六方晶系, 其晶体结构参数为: a=0.30236nm, c=0.322 04 nm [2] 。

TiB2 的熔点高达3 225 ℃,这使其 成为超高温材料的首选,硼化钛具有多方面综合优异 性能,在许多领域均有广阔的应用前景。

在结构材料 方面,由于其较高的强度与硬度,可制造硬质工具材 料和刀具、拉丝模、喷砂嘴等,同时可以作为各种复 合材料的添加剂,在功能材料方面,由于TiB2 具有与 纯铁相似的电阻率, 从而在功能材料应用上大有可为。

利用 TiB2 的电性能,还可制造 PTC 材料。

利用 TiB2基金项目:陕西省重点学科建设专项资金资助项目收稿日期:20120530;修订日期:20130308通信作者:马爱琼,副教授,博士;电话:02982205798;Email: maaiqiong@中国有色金属学报 2013 年6 月 1606陶瓷优良的电性能和在过渡金属及轻金属熔体中具有 良好的稳定性,使它成为在金属蒸镀技术领域具有广 泛用途的一种新型的多功能材料 [3−6] 。

通常,主要通过碳热还原钛和硼的氧化物来制备 TiB2 [7−11] 。

在 TiB2 粉末合成过程中,为了得到合适的 粉末,对反应机理的充分理解是十分必要的。

研究碳 热还原 TiO2 与 B2O3 合成 TiB2 的反应传质机理,不仅 有助于理解TiB2 粉末合成反应的本质、合成反应中所 出现的物相,而且对采用碳热还原法制备其他金属陶 瓷粉末也有指导意义。

一直以来,关于碳热还原法合成 TiB2 的反应机 理,国内外看法并不统一。

根据作者以往的热力学分 析,碳热还原生成TiB2 的反应温度低于单质钛与单质 硼的开始生成温度(约300℃),在TiO2B2O3C系统的 优势区相图内, 单质B与Ti的还原产物之间没有稳定 共存的区域,由单质 B 与 Ti 生成 TiB2 的反应机理不 能得到热力学证实 [12] 。

因此,到目前为止,对这一反 应传质机理尚未完全清楚。

基于此,本文作者在前人 研究工作的基础上,并结合作者以往热力学分析的结 论,对碳热还原法合成硼化钛的反应传质机理进行了 研究, 建立了碳热还原法合成硼化钛的反应传质模型。

1 实验将 TiO2 粉末(金红石型,纯度为 99.95%,平均粒 径为1.75μm)、B2O3 粉末(纯度为98.8%,平均粒径为 2.62μm)、 石墨粉(纯度为99.49%, 平均粒径为0.5μm) 按 1:2:5.5(摩尔比)放入尼龙球磨罐中以蒸馏水混合, 以刚玉为研磨介质,其中料:球:水的质量比为1:5:1.5, 湿磨24 h 后,取出料浆,在烘箱中进行110 ℃、24 h 干燥,过88μm筛。

将 3%无水乙醇和 0.2%(质量分数)的糊精加入粉 料中,搅拌碾压均匀,用内径为d38mm的模具,在 20 MPa的压力下压制成d38mm×35mm的圆柱形试 样。

将压制好的生坯试样在烘箱中进行110 ℃、24 h 干燥。

将制备好的试样置于ZT−50−20Y真空碳管炉内, 对炉内抽真空至50 Pa以下,并充氩气洗炉2~3次, 最后, 在保持抽真空的条件下加热至设定的合成温度, 反应温度分别设定为900、 1000、 1 100、 1200、 1300、 1 400和1 450 ℃。

升温速度平均为10 ℃/min,在合 成温度下保温3 h,当合成反应结束后,以15 ℃/min 的降温速率迅速冷却至室温。

采用日本理学公司生产的 D/MAX−2400 型 X 射 线衍射仪对合成试样进行 XRD 分析;采用德国耐驰 公司生产的STA409PC TGDSC联用分析仪对原料混 合物进行热重−差示扫描量热(TGDSC)分析;采用美 国FEI公司生产的Quanta 200型扫描电子显微镜对试 样进行SEM分析; 采用日本产JEM−3010型高分辨率 透射电子显微镜对试样进行 TEM 分析;采用英国产 INCA ERERGY250能谱仪对试样进行能谱分析。

2 结果与讨论2.1 合成试样的XRD分析与能谱分析图 1 所示为在不同温度下保温 3 h 后合成产物的 XRD谱。

由图1可见, 随着合成反应温度的升高, TiO2 的碳热还原反应开始于 1 100 ℃,还原顺序依次为 TiO2→Ti4O7→Ti6O11→Ti5O9→Ti3O5→Ti2O3。

图1 不同温度下合成产物的XRD谱Fig. 1 XRD patterns of synthesized products at different temperatures其中, Ti4O7 在1100~1200℃之间稳定存在, Ti3O5 在1 200℃以上稳定存在,而Ti2O3 的生成温度较高, 当还原反应温度超过1 300 ℃以后才开始生成,随温 度升高,Ti2O3 生成量的增加并不明显。

这表明,在 TiO2 的还原产物中,由低温到高温,最稳定的还原产 物分别是Ti4O7、 Ti3O5, 尤其当温度超过1300℃以后, Ti3O5 为最稳定的还原产物。

XRD分析表明,TiB2 的生成温度开始于1 300℃ 左右,随着反应温度的升高, TiB2 的生成量逐渐增加; 当反应温度达到1450℃时,TiB2 的生成已达100%。

这一点可以由图2所示对1 450 ℃反应后所得试样的第 23 卷第 6 期 马爱琼,等:碳热还原法合成 TiB 2 的反应传质机理 1607能谱分析结果得到验证。