粉末高温合金

- 格式:doc

- 大小:29.00 KB

- 文档页数:2

静电分离去除高温合金粉末中非金属夹杂物张义文;李科敏【摘要】用人工方法把不同粒度的Al2O3颗粒掺入到粒度为50~100μm的洁净镍基高温合金粉末中,采用静电分离(ESS)方法去除粉末中的Al2O3颗粒,研究ESS工艺参数对Al2O3颗粒去除效果的影响以及在最佳工艺参数条件下去除不同粒度 Al2O3颗粒的效果。

结果表明,电晕电极电压和金属辊筒的转速影响 Al2O3颗粒的去除效果。

ESS最佳工艺参数为:电晕电极电压40 kV,金属辊筒转速50 r/min。

在该工艺参数条件下,不同粒度Al2O3颗粒的去除效果不同,粒度为100~150μm的Al2O3颗粒的去除效果最佳,去除率为83.3%,去除Al2O3颗粒的最大尺寸为200μm。

对单个非金属夹杂物颗粒的受力分析表明,去除非金属夹杂物的最佳尺寸 dc与最大尺寸 dmax之间存在dc=2/3dmax的关系,计算值与实验结果相吻合。

%Mixed powder was prepared by adding Al2O3 particles with different size into high temperature alloy powder sized50−100μm in diameter. Such mixed powder was treated by electrostatic separation (ESS) with different processing parameters and the treated powder was observed under stereoscope to determine removing effects of Al2O3 particles. The results show that the removing effect is enhanced with increasing electrical corona electrode voltage and decreasing rotating rates of drum. The ideal removing effect is obtained under electrical corona electrode voltage of 40 kV and drum rotating rates of 50 r/min, which shows that ESS can effectively remove 76%of Al2O3 particles under 200μm and 83.3%of Al2O3 particles in the range of 100−150μm in diameter. Mechanical analysis of single Al2O3 particle shows that ESS hasdifferent removing effects on Al2O3 particles with different size. There exists an optimum Al2O3 particles size dc, and the maximum Al2O3 particles size of 200μm for the removing effect. It is confirmed by the calculation and experiment that the relationship between dc and dmax is dc=2/3dmax.【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2016(021)006【总页数】7页(P885-891)【关键词】高温合金粉末;静电分离;夹杂物;去除;粉末净化【作者】张义文;李科敏【作者单位】钢铁研究总院高温材料研究所,北京 100081; 高温合金新材料北京市重点实验室,北京 100081;钢铁研究总院高温材料研究所,北京 100081; 高温合金新材料北京市重点实验室,北京 100081【正文语种】中文【中图分类】TG132.3+2;TF123粉末高温合金是主要用于制造现代高性能航空发动机涡轮盘等关键热端部件的结构材料。

第27卷 第4期2007年8月 航 空 材 料 学 报JOURNAL OF AERONAUTI CA L MATER I ALSVol 127,No 14 August 2007双性能粉末高温合金涡轮盘的研究进展胡本芙, 田高峰, 贾成厂, 刘国权(北京科技大学材料科学与工程学院,北京100083)摘要:粉末高温合金由于在高温条件下表现出一系列优越的性能而成为制造高推重比航空发动机涡轮盘等热端部件的首选材料,特别是近年来对具有双晶粒组织的双性能涡轮盘不断深入的研究,使粉末高温合金应用前景更加乐观。

本文论述国内外双性能粉末高温合金涡轮盘的研究进展,重点分析在制备中面临的问题,并对国内研制双性能涡轮盘提出建议。

关键词:航空发动机;双性能涡轮盘;粉末高温合金;双重组织中图分类号:T F122 文献标识码:A 文章编号:100525053(2007)0420080205收稿日期622;修订日期223作者简介胡本芙(3—),男,教授,主要从事粉末高温合金的研究,(2)f @6。

涡轮盘是航空发动机热端的关键部件之一,通常在540~840℃工作,因而要求材料具有优良的力学性能和热加工性能,镍基粉末高温合金由于在高温下表现出一系列优异的性能,有效保证发动机的可靠性和耐久性,所以成为制造先进航空发动机高压涡轮盘等关键热端部件的首选材料[1,2]。

随着航空发动机推重比的提高,先进发动机涡轮前工作温度已高达1750℃左右,这需要合金材料具有较高的承温能力和性能稳定性。

航空发动机用涡轮盘,盘心部位(轮毂)工作温度低,但它相应的要受到涡轮轴的扭转作用,需要细晶组织以保证足够的拉伸强度和疲劳抗力;盘缘部位(轮缘)要承受的工作温度高(因为它接近高温气体通道),所以需要粗晶组织保证足够的持久、蠕变和抗疲劳裂纹扩展性能,这样就要求涡轮盘件的不同区域具有不同晶粒尺寸的显微组织,以获得相应的力学性能,双性能涡轮盘就是具有双晶粒组织(盘心细晶组织,盘缘粗晶组织)的新一代涡轮盘。

新型镍基粉末高温合金相变温度的测定丁晗晖;方姣;刘锋;江亮【摘要】分别采用热力学计算(thermo-calc,TC),差热分析(differential thermal analysis,DTA)和金相法(metallography observation)测定一种新型镍基粉末高温合金(CSU-A)的铸态母合金及其热挤压态合金的相变温度,分析和对比升温测试和降温测试对差热分析结果的影响.结果表明,热力学计算可准确预测合金的固、液相线温度;铸态合金的γ′相先后发生2次析出/固溶,且γ′相的完全固溶温度高于挤压态合金的γ′相完全固溶的温度;DTA降温曲线的相变温度低于升温曲线的相变温度,凝固过冷度(TL)和γ′相析出过冷度(T1γ′,T2γ′)分别为16,35和43℃.最终确定挤压态CSU-A合金的γ′相完全固溶温度为1145±5℃,铸态合金的γ′相完全固溶温度为1196℃,固、液相线温度分别为1259和1356℃.【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2017(022)006【总页数】8页(P719-726)【关键词】粉末高温合金;相变温度;热力学计算;差热分析;金相法【作者】丁晗晖;方姣;刘锋;江亮【作者单位】中南大学粉末冶金国家重点实验室,长沙 410083;中南大学粉末冶金研究院,长沙 410083;中南大学粉末冶金国家重点实验室,长沙 410083;中南大学粉末冶金研究院,长沙 410083;中南大学粉末冶金国家重点实验室,长沙 410083;中南大学粉末冶金研究院,长沙 410083;中南大学粉末冶金国家重点实验室,长沙410083;中南大学粉末冶金研究院,长沙 410083【正文语种】中文【中图分类】TG113.2;TG15.2镍基粉末高温合金是现代高性能航空发动机涡轮盘等关键热端部件的首选材料[1−2]。

CSU-A是在第二代粉末高温合金成分基础上由本课题组自主研发设计的新型镍基粉末高温合金,该合金的基体相为连续分布的面心立方(FCC)固溶体γ相,析出强化相以有序面心(FCC-L12)γ′相为主,常常伴有少量的碳化物(MC, M23C6)、硼化物及TCP有害相[3]。

粉末冶金高温合金差热曲线的相变温度分析方法方姣;刘琛仄;刘军;黄岚;江亮【摘要】采用差热分析技术,研究样品质量和升温速率对FGH96合金差热曲线的影响.以FGH96为代表,探索采用差热曲线分析方法准确测量粉末冶金高温合金相变温度的最佳升温速率和样品质量.分析和对比差热曲线不同方法判定的y'相完全溶解温度、固相线温度及液相线温度.改进了固相线判定方法,并在此基础上确定了FGH96合金中主要相变温度的最优判定方法.实验测定了FGH96合金热等静压、热挤压和热处理状态的相变温度.结果表明:FGH96合金在不同状态下的相变温度基本相同.同时,确定了高温合金差热分析的两个重要实验参数,提出可统一应用于高温合金差热曲线分析相变温度的判定方法.【期刊名称】《中国有色金属学报》【年(卷),期】2015(025)012【总页数】9页(P3352-3360)【关键词】FGH96;粉末冶金高温合金;差热分析;相变温度;样品质量;升温速率;热力学计算【作者】方姣;刘琛仄;刘军;黄岚;江亮【作者单位】中南大学粉末冶金国家重点实验室,长沙410083;中南大学粉末冶金研究院,长沙410083;中南大学粉末冶金国家重点实验室,长沙410083;中南大学粉末冶金研究院,长沙410083;中南大学材料科学与工程学院,长沙410083;中南大学粉末冶金国家重点实验室,长沙410083;中南大学粉末冶金研究院,长沙410083;中南大学粉末冶金国家重点实验室,长沙410083;中南大学粉末冶金研究院,长沙410083【正文语种】中文【中图分类】TG113.2;TG115.25FGH96 合金是我国研制的第二代损伤容限型粉末高温合金,其最高承受温度为750 ℃[1-2]。

该合金中基体为面心立方(FCC)无序固溶体γ 相,析出强化相为有序面心(FCC-L12) γ′相,还有少量的碳化物、硼化物及TCP 相存在。

在高温合金中上述相的析出温度及稳定区间的测定已有很多文献报道,采取的方法主要有金相法[3-4]、差热分析法[3, 5-7]和热力学软件计算法[8-10]。

高温合金材料的制备和性能测试高温合金材料是指能在高温环境下工作的金属材料。

由于高温环境的特殊性质,高温合金材料具有一系列独特的性质,例如抗氧化、耐热腐蚀、高强度、高温硬度等,因此广泛应用于航空、航天、汽车、核工业等行业。

本文将介绍高温合金材料的制备和性能测试。

一、高温合金材料的制备1. 熔铸法熔铸法是制备高温合金材料的主要方法之一。

该方法的基本原理是将各种金属和非金属元素按照一定的比例混合后,在高温下熔化,再逐步冷却形成所需的合金。

这种方法的优点是制备工艺简单,生产成本低,但是产品质量不容易控制,易产生内部缺陷和杂质。

2. 粉末冶金法粉末冶金法是制备高温合金材料的另一种常见方法。

该方法的基本原理是将金属和非金属粉末按照一定的比例混合,加工成粉末冶金件,然后在高温下进行烧结和变形加工,形成所需的合金。

这种方法的优点是产品的化学成分均匀,内部无缺陷,但是加工难度大,生产成本高。

3. 热处理法热处理法是制备高温合金材料的较为简单的方法之一。

该方法的基本原理是利用热处理的方法改变金属的结晶结构和物理性质,从而达到提高金属高温性能的目的。

这种方法适用于原料成分比较单一、不需要低温环节的高温合金材料制备。

二、高温合金材料的性能测试1. 抗氧化性能测试高温下的氧化是高温合金材料失效的主要原因之一。

因此,抗氧化性能的测试是高温合金材料性能测试中比较关键的一环。

通常采用高温氧化实验和动态载荷下的氧化实验来测试高温合金材料的氧化性能。

2. 耐热腐蚀性能测试高温下的腐蚀也是高温合金材料失效的原因之一。

耐热腐蚀性能的测试旨在了解高温合金材料在具体腐蚀环境下的长期性能。

常用的测试方法包括塔氏液腐蚀、硝酸腐蚀等。

3. 高强度性能测试高强度是高温合金材料具有的一种重要性能。

通过拉伸试验、冲击试验等方法,可以测试高温合金材料的高强度性能。

4. 高温硬度测试高温硬度是指高温下材料的抗压强度。

通常采用压痕硬度仪等设备来测试高温合金材料的高温硬度。

高温合金分类及牌号标准

摘要:

一、高温合金的分类

1.按合金基体元素分类

2.按强化类型分类

3.按成形方式分类

二、高温合金牌号标准

1.我国的高温合金牌号标准

2.国外的高温合金牌号近似对照

3.高温合金牌号的具体举例

正文:

一、高温合金的分类

高温合金是一种在高温环境下具有良好的抗氧化性、热疲劳性、蠕变性和耐磨性等综合性能的合金材料。

根据合金基体元素的不同,高温合金可分为铁和铁镍基、镍基和钴基三类。

根据合金强化类型的不同,高温合金可分为固溶强化型合金和时效强化型合金。

根据合金材料成形方式的不同,高温合金可分为变形高温合金、铸造高温合金和粉末高温合金三类。

二、高温合金牌号标准

我国高温合金牌号标准主要遵循GB/T 14992 标准。

在这个标准中,包含了许多高温合金的牌号,例如GH4169、GH2901 等。

此外,国外也有相应的高温合金牌号近似对照,以便于各国之间的交流与合作。

具体举例来说,固溶强化型铁基合金的牌号包括GH1015、GH1035、GH1040、GH1131、GH1140 等;时效硬化性铁基合金的牌号包括

GH2018、GH2036、GH2038、GH2130、GH2132、GH2135、GH2136、GH2302、GH2696 等;固溶强化型镍基合金的牌号包括GH605、GH606、GH607、GH608、GH609、GH610 等。

总之,高温合金的分类和牌号是一个复杂的体系,不同类型的高温合金具有不同的性能和用途。

高温合金,耐蚀合金常用材质与用途

高温合金和耐蚀合金是目前工业生产中重要的材料之一,它们可以在高温、腐蚀等恶劣环境下长期稳定运行。

下面介绍一些常用的高温合金和耐蚀合金材质及其用途。

1. 高温合金

(1) 铸造高温合金:主要用于制造航空发动机叶片、高温轴承、高温燃烧室组件等。

(2) 变形高温合金:主要用于制造热交换器、高温管道、汽轮机叶片等。

(3) 粉末高温合金:主要用于制造航空、航天发动机叶轮、燃烧室、燃气轮机叶片等。

2. 耐蚀合金

(1) 铸造耐蚀合金:主要用于制造化工、石油、医药等行业的设备零部件,如反应器、换热器、泵体、阀门等。

(2) 变形耐蚀合金:主要用于制造化工、石油、海洋等领域的设备零部件,如管道、储罐、气体净化器、锅炉等。

(3) 铸造不锈钢:主要用于制造食品、医疗、建筑等领域的设备零部件,如厨具、手术器械、建筑装饰材料等。

总之,高温合金和耐蚀合金是现代工业生产中必不可少的材料,它们的生产和应用发展已成为推动工业技术进步的重要动力。

- 1 -。

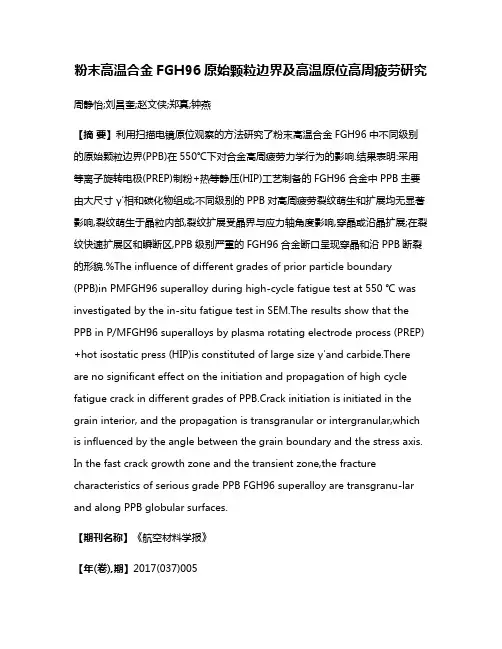

粉末高温合金FGH96原始颗粒边界及高温原位高周疲劳研究周静怡;刘昌奎;赵文侠;郑真;钟燕【摘要】利用扫描电镜原位观察的方法研究了粉末高温合金FGH96中不同级别的原始颗粒边界(PPB)在550℃下对合金高周疲劳力学行为的影响.结果表明:采用等离子旋转电极(PREP)制粉+热等静压(HIP)工艺制备的FGH96合金中PPB主要由大尺寸γ′相和碳化物组成;不同级别的PPB对高周疲劳裂纹萌生和扩展均无显著影响,裂纹萌生于晶粒内部,裂纹扩展受晶界与应力轴角度影响,穿晶或沿晶扩展;在裂纹快速扩展区和瞬断区,PPB级别严重的FGH96合金断口呈现穿晶和沿PPB断裂的形貌.%The influence of different grades of prior particle boundary (PPB)in PMFGH96 superalloy during high-cycle fatigue test at 550 ℃ was investigated by the in-situ fatigue test in SEM.The results show that the PPB in P/MFGH96 superalloys by plasma rotating electrode process (PREP) +hot isostatic press (HIP)is constituted of large size γ′and carbide.There are no significant effect on the initiation and propagation of high cycle fatigue crack in different grades of PPB.Crack initiation is initiated in the grain interior, and the propagation is transgranular or intergranular,which is influenced by the angle between the grain boundary and the stress axis. In the fast crack growth zone and the transient zone,the fracture characteristics of serious grade PPB FGH96 superalloy are transgranu-lar and along PPB globular surfaces.【期刊名称】《航空材料学报》【年(卷),期】2017(037)005【总页数】7页(P83-89)【关键词】粉末高温合金;FGH96;原始颗粒边界;原位疲劳【作者】周静怡;刘昌奎;赵文侠;郑真;钟燕【作者单位】中国航发北京航空材料研究院,北京 100095;中国航空工业集团公司失效分析中心,北京 100095;航空材料检测与评价北京市重点实验室,北京 100095;材料检测与评价航空科技重点实验室,北京 100095;中国航发北京航空材料研究院,北京 100095;中国航空工业集团公司失效分析中心,北京 100095;航空材料检测与评价北京市重点实验室,北京 100095;材料检测与评价航空科技重点实验室,北京100095;中国航发北京航空材料研究院,北京 100095;中国航空工业集团公司失效分析中心,北京 100095;航空材料检测与评价北京市重点实验室,北京 100095;材料检测与评价航空科技重点实验室,北京 100095;中国航发北京航空材料研究院,北京100095;中国航空工业集团公司失效分析中心,北京 100095;航空材料检测与评价北京市重点实验室,北京 100095;材料检测与评价航空科技重点实验室,北京100095;中国燃气涡轮研究院,成都610500【正文语种】中文【中图分类】V256粉末高温合金具有晶粒细小,组织均匀,无宏观偏析,合金化程度高,性能好等优点,是制造大推重比先进军用航空发动机涡轮盘及其挡板等构件的最佳材料[1-3]。

高温合金是在高温下具有较高力学性能、抗氧化和抗热腐蚀性能的合金。

高温合金按基体成分可分为镍基高温合金、铁镍基高温合金和钴基高温合金,其中镍基高温合金发展最快,使用也最广,铁镍基高温合金次之。

按强化方式分为固溶强化合金和析出强化合金(或称时效沉淀强化合金)等。

按成型方式和生产工艺分为变形合金、铸造合金、粉末冶金合金和机械合金化合金。

固溶强化高温合金的基体为面心立方点阵的固溶体,在其固溶度范围内通过添加铬、钴、钼、钨、铌等元素,提高原子间结合力,产生点阵畸变,降低堆垛层错能,阻止位错运动,提高再结晶温度来强化固溶体。

固溶强化的效果取决于合金化元素的原子尺寸及加入量。

原子半径较大、熔点较高的钼和钨具有较好固溶强化作用,两者总含量可达18%~20%。

铬可防止高温氧化和热腐蚀,但含量过高会降低γ’相的固溶度,使合金的热强性下降。

镍基固溶强化高温合金一般均具有优良的抗氧化、抗热腐蚀性能,塑性较高、焊接性能好,但热性相对较低。

铁镍基固溶强化高温合金,虽然与镍基固熔强化高温合金相比在热强性、抗氧化和抗热腐蚀等方面略差一些,但仍具有良好的力学性能、较好冷热加工工艺性能和焊接性能。

析出强化高温合金是在固溶强化高温合金的基础上,通过添加较多的铝、钛、铌等元素而发展的。

这些无元素除了强化固溶体外,通过时效处理,与镍结合形成共格稳定、成分复杂的Ni3(Al Ti)相(也就是γ’相,具有长程有序的面心立方结构)或Ni3(Nb AI Ti)相(也就是γ’’相,有序体心四方结构)金属间化合物,同时钨、钼、铬等元素与碳形成各种碳化物(如MC M6C M23C6等)由于γ’(γ’’)相和碳化物存在,使合金的热强性大大提高。

此外,这类合金中还可以加入微量的硼、锆和稀士元素、形成间隙相,强化晶界。

近年来发展的一些合金,往往采用固溶,析出和晶界多种方式强化,使合金具有优良的综合性能。

随着AI Ti Nb 等γ’(γ’’)相形成元素含量的提高,其强化效果也增大,热强性提高,但合金的冷热加工性能和焊接性能随之下降。

加工铁基粉末合金材料(FC0208、FN0205、SMF4030、SMF5040)专用数控刀片飞机发动机上的刹车片、离合器摩擦片、松孔过滤器、多孔发汗材料、含油轴承、磁铁芯、电触点、高比重合金、硬质合金和超硬耐磨零件等因含有大量非金属成分或含有连通孔隙,都不能用普通铸、锻工艺制造,只能以粉末为原料经冷压、烧结等粉末冶金工艺来制造。

航空航天工业中使用的铁基粉末合金材料(FC0208、FN0205、SMF4030、SMF5040)比较重要的有刹车片材料、松孔材料和高强度粉末合金三类。

粉末高温合金的切削性能加工铁基粉末合金材料(FC0208、FN0205、SMF4030、SMF5040)的专用刀片粉末高温合金具有组织均匀、晶粒细小、屈服强度高、抗疲惫性能好等优点,但是由于其中含有很多(如铬、钴、钼、铌、镍、铁、钽等)高熔点合金元素且g相含量高,使得粉末高温合金得到很大的强化效应,在一定的温度范围内,随温度升高,其硬度反而有所进步,由于其材料本身的化学成分及独特的多孔性结构,在较小的面积内其硬度值也有一定的波动。

即使测得的宏观硬度为20~35HRC,但组成零件的颗粒硬度会高达60HRC,这些硬颗粒会导致严重而急剧的刃口磨损,因此粉末冶金高温合金是典型的难加工材料。

BN-K10牌号郑州华菱超硬刀具切削试验立方氮化硼(郑州华菱超硬)刀具材料是用六方氮化硼(白石墨)为原料,经高温高压烧结而成的无机超硬材料。

制造方法为:可做成整体的圆柱形烧块,或在碳化钨硬质合金基体上烧结成0.5mm厚的复合刀片。

立方氮化硼刀具可用金刚石磨轮磨出新的几何角度。

由于立方氮化硼有很高的硬度和耐磨性、很高的热稳定性、优良的化学稳定性,适合于难加工材料的切削加工,尤其是粉末高温合金,,的高速切削加工。

切削用量:v=90~110m/min,ap=0.5mm,f=0.1mm/r。

在切削用量为v=105m/min、ap=0.5mm、f=0.1mm/r时,由于材料中有硬质点的存在,受到冲击力,产生了稍微崩刃的现象。

粉末高温合金

科技名词定义

中文名称:粉末高温合金

英文名称:powder metallurgy superalloy

定义:用粉末冶金方法制成的高温合金。

应用学科:航空科技(一级学科);航空材料(二级学科)

以上内容由全国科学技术名词审定委员会审定公布

粉末冶金高温合金

powder metallurgy superalloy 用粉末冶金工艺制成的高温合金。

这类合金最早起源于弥散强化合金。

1962年美国杜邦公司根据二氧化钍在钨中具有弥散强化作用的原理,研制出一种用粉末冶金工艺制成的二氧化钍弥散强化的高温材料,称之为TD镍,从而开始了粉末冶金高温合金的生产。

粉末冶金高温合金通常按合金强化方式分为弥散强化型和沉淀强化型两类。

弥散强化型高温合金是用惰性氧化物来强化的,这种氧化物的物理和化学性能高度稳定,在一般沉淀强化相软化、聚集甚至溶解的温度下,仍保持相当高的强化效果。

由于这种惰性氧化物必须弥散均匀分布才有强化效果,且它与基体合金比重相差悬殊,无法用常规的熔炼工艺来生产,而只能采用粉末冶金方法。

弥散强化高温合金除了用内氧化、化学共沉淀、选择性还原等方法制取外,1970年美国的J.S.本杰明又首次用机械合金化新工艺制成了用氧化钇弥散强化的高温合金。

机械合金化是用金属粉或中间合金粉与氧化物弥散相混合,在高能球磨机中球磨,使粉末反复焊合、破碎,从而使每一颗粉末成为“显微合金”颗粒。

这种新的工艺方法可以制造成分十分复杂的弥散强化高温合金。

沉淀强化型高温合金,它是为了克服常规熔炼工艺的缺点,提高高温合金的综合性能,并为提高合金利用率而发展起来的。

这种粉末冶金高温合金采用预合金化粉末,每个粉末颗粒实际上就是一个“显微钢锭”,合金偏析只能在粉末颗粒的细小范围内发生。

因此,与相同成分的铸造合金相比,沉淀强化型高温合金的成分偏析小,初熔温度高,有害相析出的倾向小,提高了合金的综合性能;并且能使本来难于变形的合金成型,减少了切削加工量,提高了合金的利用率。

特别是随着高温合金成分日趋复杂、零件尺寸不断增大,这种粉末冶金高温合金显示出更大的优越性。

高温合金通常含有活泼元素,并且由于粉末颗粒的冷态不可压缩性,合金在整个粉末冶金制造过程中都必须始终在真空或惰性气体保护之下,而且必须采用热态成形工艺。

为了适应粉末冶金高温合金的发展,一系列先进的粉末冶金技术,如真空或惰性气体雾化法、真空旋转电极法、真空电子束旋转电极法等制粉技术,以及热等静压、热挤压、超塑性等温锻造等成形工艺得到发展。

应用新发展的一种快速凝固技术,可使粉末冷却速度达100万度/秒,其初熔温度又比一般粉末进一步提高,因而更有利于提高高温强度。

粉末冶金新技术的发展不但使一些高温合金扩大了用途,如把原来只能用作燃气轮机叶片的IN-100这种高度合金化的铸造高温合金成功地用粉末冶金法制成涡轮盘,从而大大提高了涡轮盘的高温强度和工作温度,而且还发展了一些高温合金新品种,特别是用机械合金化生产的弥散强化、沉淀强化和固溶强化相结合的高温合金,如MA754、MA6000等。

由于综合利用了3种强化效应,合金的强度更加提高,适用温度范围更广,进一步扩大了高温合金的使用领域。